- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB 7262.2-1995 航空产品电装工艺 电子器件的焊接

标准号:

HB 7262.2-1995

标准名称:

航空产品电装工艺 电子器件的焊接

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

1995-12-13 -

实施日期:

1996-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

25.45 MB

部分标准内容:

中华人民共和国航空工业标准

HB 7262.2—95

航空产品电装工艺电子元器件的焊接1主题内容与适用范围

本标准规定了航空产品中、低频电路电子元器件的非自动焊接技术要求和方法。本标准适用于航空产品电子元器件的焊接。引用标准

6187-89航空用印制板元器件的安装焊接HB

HB 7262.1

3材料和工具

3.1材料

航空产品电装工艺电子元器件的安装航空产品电装工艺印制板组装件清洗3.1.1焊料与焊剂的选择应符合HB6187中的5.1.1条规定。3.1.2清洗液TP一35的配制按HB7262.5的附录A要求。3.2 工具 www.bzxz.net

焊接配套工具见附录A。

4环境要求

焊接环境必须符合HB7262.1中4.1.1~4.1.4条的规定,并有烟雾除尘器。5焊接

5.1焊前准备

5.1.1焊接部位清洁处理

焊接部位应按HB7262.1中4.3.1.2条要求进行清洁处理。5.1.2导线端头处理

5.1.2.1普通导线端头处理

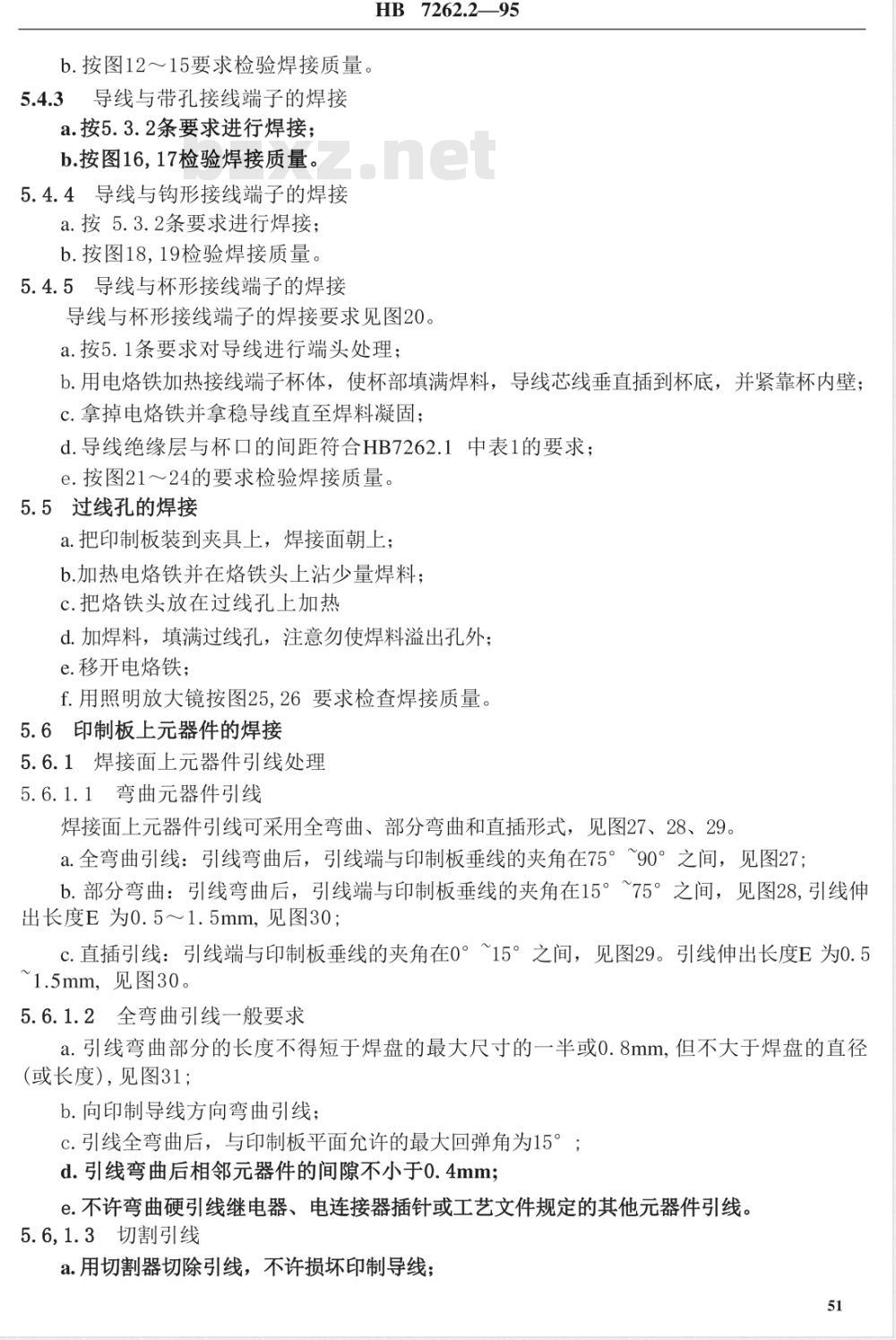

a.按工艺文件规定的长度截取导线:b.用热剥线器剥除导线绝缘层,剥离要求见图1;c.按图2,3,4的要求检验导线绝缘层剥除质量;d.将多股芯线按原方向绞合,绞合的螺旋角一般为45°;e.使用电烙铁、锡锅或超声波糖锡器,对导线端头糖锡;f.按图5检验绞合线糖锡质量。

5.1.2.2屏蔽导线端头处理

中国航空工业总公司1995—12—13发布1996—01—01实施

a.用热剥线器剥掉外绝缘层,见图6a:b.按导线外径尺寸选择合适的抽线器,将导线从屏蔽层中顶出,或用手工隆起屏蔽层,见图6b;

c.切割并除掉一段屏蔽层,见图6c:d.把屏蔽层翻卷到外层上,应确保电缆屏蔽层光滑和平展,然后剥除内绝缘层,见图6d:e.对芯线进行糖锡,塘锡段与导线绝缘层的间距为1~2mm。5.1.3元器件引线糖锡

a.按HB7262.1中4.3.1.2要求清洁引线;b.对已除去氧化层的引线及时塘锡,塘锡段离引线根部距离一般不小于3mm5.1.4元器件引线成型与安装

元器件引线成型与安装按HB7262.1中4.3.2~4.3.7条规定进行。5.2焊接一般要求

a.被焊件表面应保持清洁;

b.被焊件必须具备可焊性;

c.使用合适的焊料、焊剂;

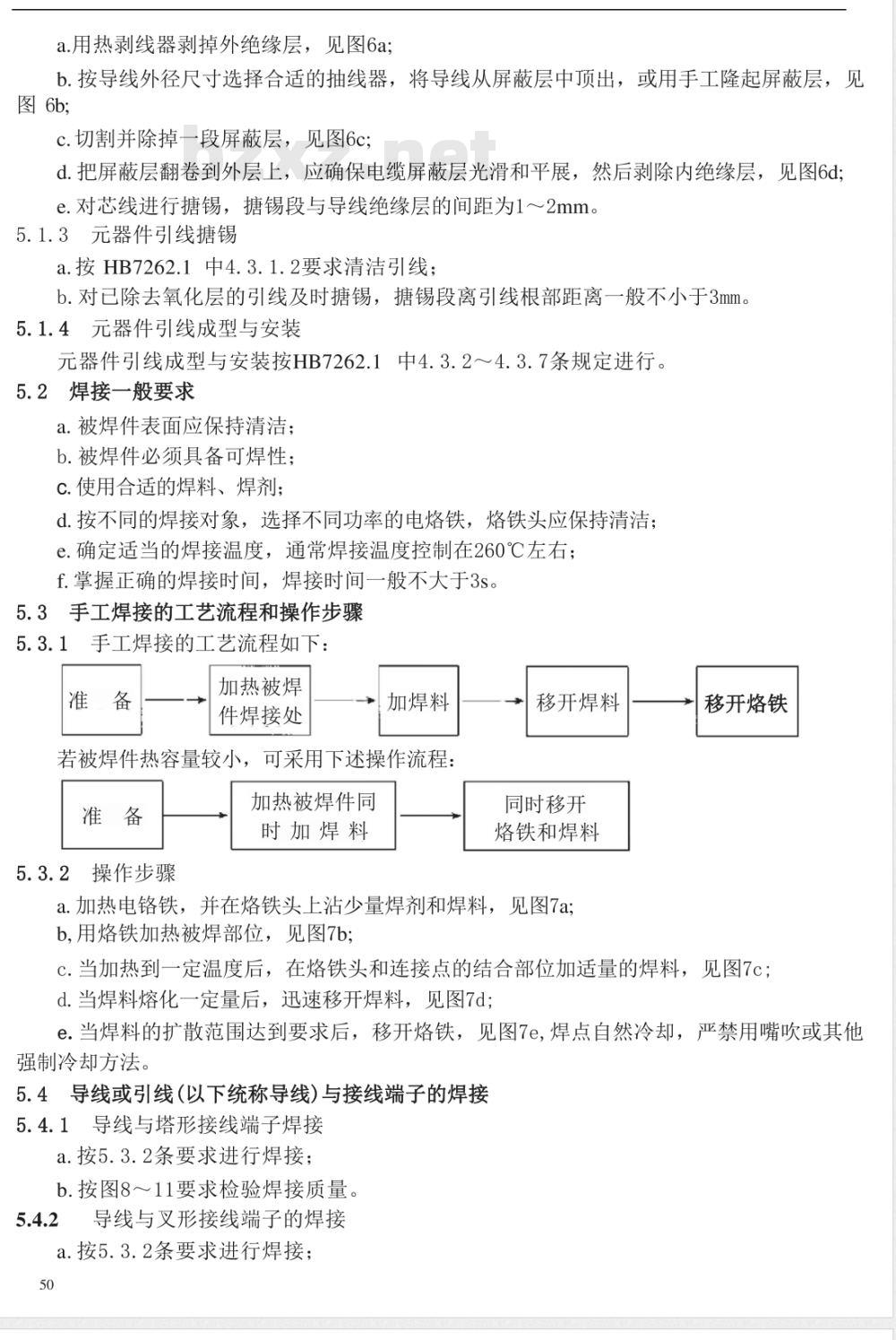

d.按不同的焊接对象,选择不同功率的电烙铁,烙铁头应保持清洁;e.确定适当的焊接温度,通常焊接温度控制在260℃左右;f.掌握正确的焊接时间,焊接时间一般不大于3s。5.3手工焊接的工艺流程和操作步骤5.3.1手工焊接的工艺流程如下:准备

加热被焊

件焊接处

+加焊料

若被焊件热容量较小,可采用下述操作流程:准备

5.3.2操作步骤

加热被焊件同

时加焊料

移开焊料

同时移开

烙铁和焊料

a.加热电铬铁,并在烙铁头上沾少量焊剂和焊料,见图7a;b,用烙铁加热被焊部位,见图7b;移开烙铁

C.当加热到一定温度后,在烙铁头和连接点的结合部位加适量的焊料,见图7c:d.当焊料熔化一定量后,迅速移开焊料,见图7d;e.当焊料的扩散范围达到要求后,移开烙铁,见图7e,焊点自然冷却,严禁用嘴吹或其他强制冷却方法。

5.4导线或引线(以下统称导线)与接线端子的焊接5.4.1导线与塔形接线端子焊接

a.按5.3.2条要求进行焊接;

b.按图8~11要求检验焊接质量。5.4.2导线与叉形接线端子的焊接a.按5.3.2条要求进行焊接;

b.按图12~15要求检验焊接质量。5.4.3导线与带孔接线端子的焊接a.按5.3.2条要求进行焊接;

b.按图16,17检验焊接质量。

5.4.4导线与钩形接线端子的焊接a.按5.3.2条要求进行焊接;

b.按图18,19检验焊接质量。

5.4.5导线与杯形接线端子的焊接HB 7262.2—95

导线与杯形接线端子的焊接要求见图20。a.按5.1条要求对导线进行端头处理;b.用电烙铁加热接线端子杯体,使杯部填满焊料,导线芯线垂直插到杯底,并紧靠杯内壁:c.拿掉电烙铁并拿稳导线直至焊料凝固;d.导线绝缘层与杯口的间距符合HB7262.1中表1的要求;e.按图21~24的要求检验焊接质量。5.5过线孔的焊接

a.把印制板装到夹具上,焊接面朝上;b.加热电烙铁并在烙铁头上沾少量焊料;c.把烙铁头放在过线孔上加热

d.加焊料,填满过线孔,注意勿使焊料溢出孔外;e.移开电烙铁;

f.用照明放大镜按图25,26要求检查焊接质量。5.6印制板上元器件的焊接

5.6.1焊接面上元器件引线处理

5.6.1.1弯曲元器件引线

焊接面上元器件引线可采用全弯曲、部分弯曲和直插形式,见图27、28、29。a.全弯曲引线:引线弯曲后,引线端与印制板垂线的夹角在75°~90°之间,见图27;b.部分弯曲:引线弯曲后,引线端与印制板垂线的夹角在15°~75°之间,见图28.引线伸出长度E为0.5~1.5mm,见图30;c.直插引线:引线端与印制板垂线的夹角在0°~15°之间,见图29。引线伸出长度E为0.5~~1.5mm,见图30。

5.6.1.2全弯曲引线一般要求

a.引线弯曲部分的长度不得短于焊盘的最大尺寸的一半或0.8mm,但不大于焊盘的直径(或长度),见图31;

b.向印制导线方向弯曲引线;

c.引线全弯曲后,与印制板平面允许的最大回弹角为15°;d.引线弯曲后相邻元器件的间隙不小于0.4mm;e.不许弯曲硬引线继电器、电连接器插针或工艺文件规定的其他元器件引线。5.6,1.3切割引线

a.用切割器切除引线,不许损坏印制导线;51

HB 7262.2—95

b.不许切割直插式集成电路、硬引线继电器、电连接器插针或工艺文件规定的其他元器件引线。

5.6.1.4固定引线

用玻璃纤维焊接工具压倒已切割过的引线。5.6.1.5检验

按图3235要求检验元器件引线处理质量。5.6.2焊接方法

元器件在印制板上的焊接按5.3.2条进行。5.6.3焊接要求

导线的焊接尺寸应符合HB6187中5.1.3.2条要求。5.6.3.1单面印制板的焊接

单面印制板的焊接应符合图36的要求。5.6.3.2金属化孔双面印制板的焊接金属化孔双面印制板的焊接应符合图37要求。采用单面焊接方法,使焊料在孔内充分润湿,并流向另一侧。5.6.3.3多层印制板的焊接

多层印制板的焊接应符合图38要求。严禁两面焊接以防金属化孔内出现焊接不良。5.6.3.4扁平封装集成电路的焊接采用对角线焊接方法,并符合以下规定:a.扁平封装集成电路的焊接应符合HB6187中5.1.3.1条要求;b.引线应沿印制导线平直焊接,元器件引线与印制板的焊盘应匹配;c.引线最小焊接长度为1.5mm,且引线在焊盘中间,见图39;d.元器件的型号规格标识必须在正面,严禁反装:e.扁平封装集成电路未使用的引线应焊接在相应的印制导线上;f.焊点处引线轮廓可见,见图40。5.6.3.5继电器的焊接

a.焊接非密封继电器应防止焊剂、焊料渗入继电器内部,在接线端子之间应塞满条形吸水纸带,焊接时,继电器焊接面倾斜不大于90°;b.焊接密封继电器时,要防止接线端子根部绝缘子受热破裂,可用蘸乙醇的棉球在绝缘子周围帮助散热。

5.6.3.6开关元器件的焊接

焊接时可采用接点交又焊接的方法,使加热温度分散,减少损坏。5.6.3.7静电敏感元器件的焊接

a.静电敏感元器件焊接的操作人员应按HB7262.1中4.3.7.7条要求;b.焊接应在等电位或接地工作台上进行;c.电烙铁通过接地工作台的接地点接地,电烙铁电源插头的接地线与电烙铁壳体接地:d.应先焊电源高端,后焊电源低端,再焊输入输出端。场效应管按源、栅、漏极依次焊接:e.带插头的印制板焊接MOS集成电路前,应预先在插头处加装短路插座保护。5.6.4焊接质量检验

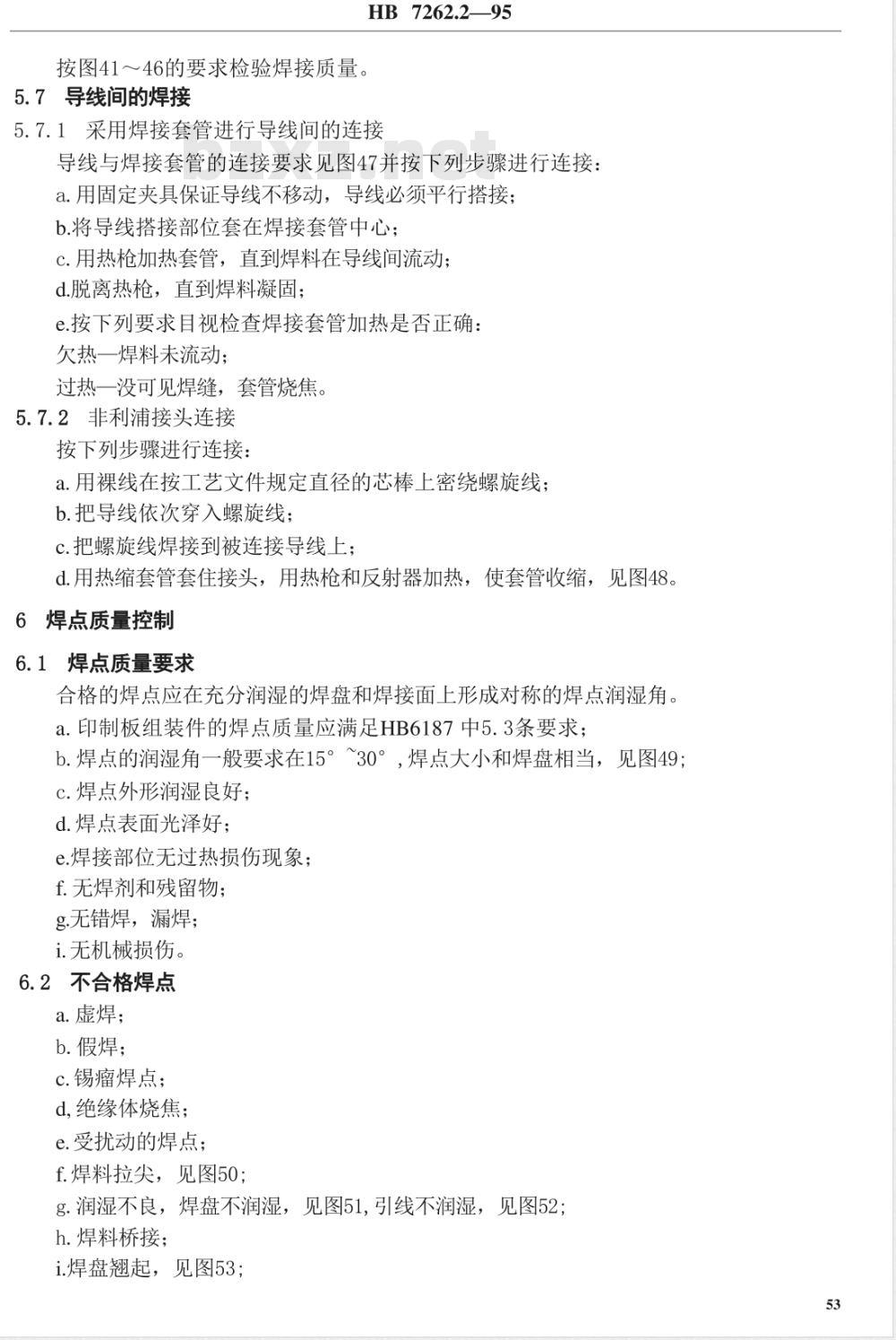

按图41~46的要求检验焊接质量。5.7导线间的焊接

HB 7262.2—95

5.7.1采用焊接套管进行导线间的连接导线与焊接套管的连接要求见图47并按下列步骤进行连接:a.用固定夹具保证导线不移动,导线必须平行搭接:b.将导线搭接部位套在焊接套管中心;c.用热枪加热套管,直到焊料在导线间流动;d.脱离热枪,直到焊料凝固:

e.按下列要求目视检查焊接套管加热是否正确:欠热一焊料未流动;

过热一没可见焊缝,套管烧焦。5.7.2非利浦接头连接

按下列步骤进行连接:

a.用裸线在按工艺文件规定直径的芯棒上密绕螺旋线:b.把导线依次穿入螺旋线:

c.把螺旋线焊接到被连接导线上:d.用热缩套管套住接头,用热枪和反射器加热,使套管收缩,见图48。6焊点质量控制

6.1焊点质量要求

合格的焊点应在充分润湿的焊盘和焊接面上形成对称的焊点润湿角。a.印制板组装件的焊点质量应满足HB6187中5.3条要求;b.焊点的润湿角一般要求在15°~30°,焊点大小和焊盘相当,见图49;c.焊点外形润湿良好;

d.焊点表面光泽好;

e.焊接部位无过热损伤现象;

f.无焊剂和残留物;

g.无错焊,漏焊;

i.无机械损伤。

6.2不合格焊点

a.虚焊;

b.假焊;

c.锡瘤焊点;

d,绝缘体烧焦;

e.受扰动的焊点;

f.焊料拉尖,见图50;

g.润湿不良,焊盘不润湿,见图51,引线不润湿,见图52;h.焊料桥接;

i.焊盘翘起,见图53;

j.凹坑,见图54;

k.针孔;

1.钮形焊点,见图55;

HB7262.2—95

m.扁平封装集成电路引线从焊盘侧面伸出,见图56。6.3焊点质量检验

由专职检验人员对焊点和焊接部位进行100%的外观检查,需要时,还可对试样进行强度检验和金相检查。对有敏感元器件的印制板件的检验应在HB7262.1中4.3.7.7条规定的条件下进行。

6.3.1外观检查

目视检查,必要时,可用照明放大镜检查焊点质量应符合6.1条要求。6.3.2拨动检查

外观检查中发现可疑现象时,可用镊子轻轻地拨动焊接部位进行检查。a.导线和焊盘是否结合良好,有无脱落、拨出;b.导线根部是否有机械损伤。

6.3.3焊点强度检验

对有疑问的焊点引线施加拉力,去掉拉力后,检查焊点结合处是否有裂缝等异常现象。6.3.4焊点的金相检验

为进一步考查焊点的可靠性,可对焊点试样进行金相检查。7焊点返修

7.1补焊

7.1.1可补焊的缺陷

a.有凹坑的焊点;

b.焊点上的焊料太多,有毛刺;c.接合面润湿良好,但焊料不够的焊点。7.1.2补焊要求

a.可按5.3.2条要求补焊不合格焊点;b.只允许补焊一次,补焊后仍不合格的焊点,应当重焊。7.2重焊

7.2.1可重焊的缺陷

a.有外来夹杂的焊点;

b.焊点未润湿:

c.经过补焊不合格的焊点。

7.2.2重焊要求

7.2.2.1拆除元器件

7.2.2.1.1拆除附加物

在解焊前,拆除被更换元器件的附加固定物及清除涂覆层。7.2.2.1.2解焊

a.用吸锡带解焊:在焊点上放一小段吸锡带,把烙铁头放在吸锡带上,使焊料熔化并使焊54

HB 7262.2—95

料通过毛细作用吸入吸锡带,当一小段吸锡带吸满焊料后,把它切去,再插入另一段,直至将焊料从焊接面上清除干净;

b.用吸锡器吸除焊料:将吸锡器的吸嘴靠近焊点,焊料熔化后,把焊料吸入储锡筒内。7.2.2.1.3矫直引线

迅速清除焊盘上焊料,把焊盘上的引线矫直,用烙铁稍微加热引线,按垂直印制板方向拔出元器件。切忌强拉强扭元器件,以免损坏印制板或其它元器件。7.2.2.1.4更换元器件

a.插装新元器件前,必须把焊孔内的焊料清除干净,可采用竹针,从焊盘一侧清除孔内的焊料;

b.检查印制板焊盘是否损坏;

c.将新元件引线成型并插装到印制板上;d.按4.3.2条要求焊接;

e.按第6章要求检验焊点质量;

f.重焊次数一般不超过3次。

剥去5~7mm

导线端头剥线

b导线中部剥线

图1导线剥离要求

HB7262.2-

1.剥线后多芯线和绝缘层均无损伤。2.多芯线恢复到剥前绞合状态。不合格

1.绝缘层边缘绽裂。

2.多芯线没恢复到原绞合状态。不合格

1.导线绝缘层损伤形成表面断裂。2.导线绝缘层损伤减小了绝缘层厚度。不合格

1.剥出的多芯线受到损伤(弯折、切口、刮伤断股)底层金属外露。

HB 7262.2

1.剥线后多芯线和绝缘层均无损伤,2.多芯线恢复到剥前的绞合状态。3.绝缘层切口整齐。

1.允许因热剥离引起轻微褪色。不合格

1.绝缘层断口不规则,未切整齐。不合格

1.绝缘层过烧或烧焦。

HB7262.2—95

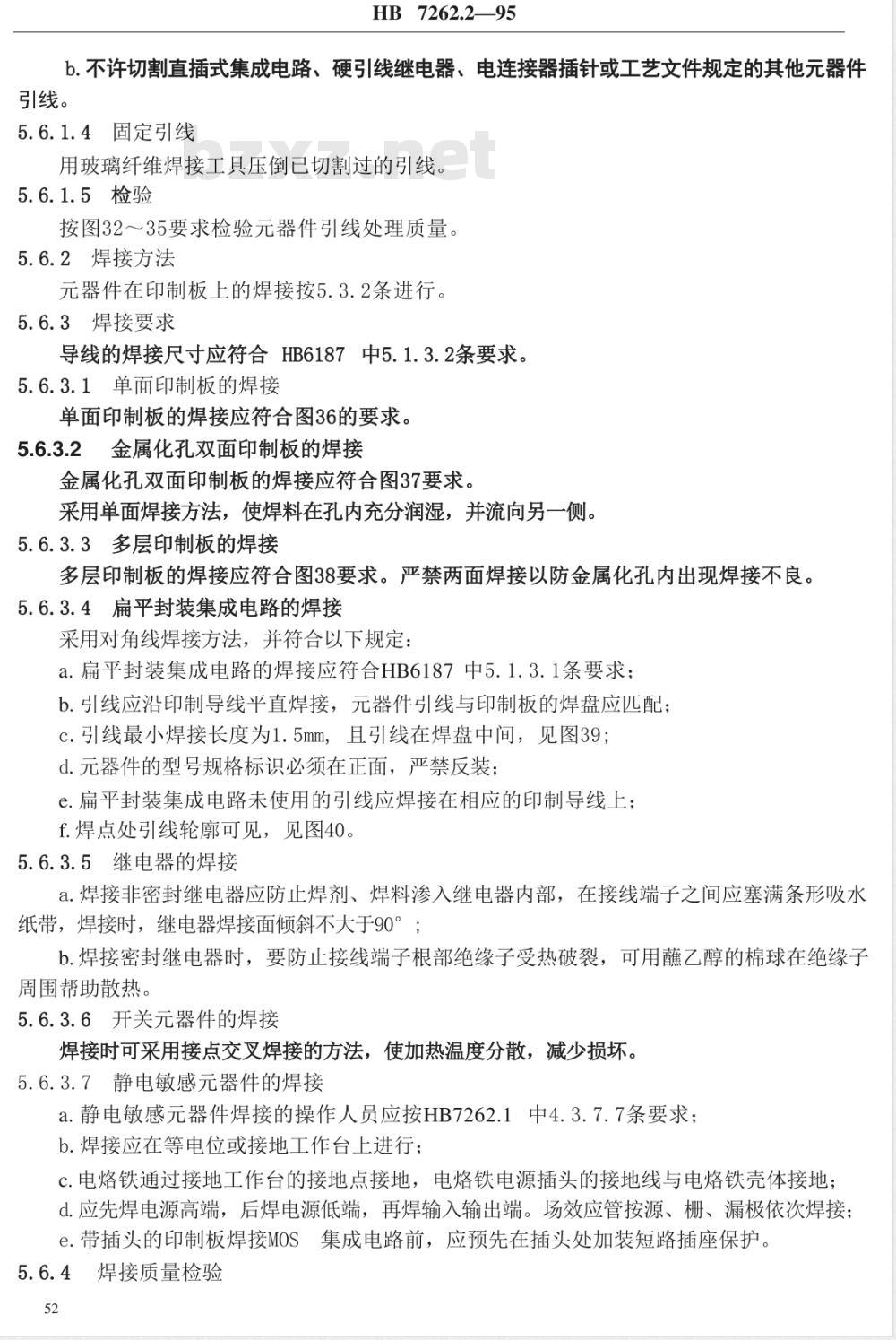

1.多芯线恢复到剥前绞合状态。2.多芯线保持原绞合状态。

3.芯线和绝缘层无损伤。

不合格

1.多芯线恢复的绞合方向与原方向相反。不合格

1.多芯线没有恢复到剥前的绞合状态。2.绞拧不够,多芯线散开。

不合格

1.多芯线绞拧过紧。

(绞拧过紧会使焊锡渗不进多芯线的间隙)。图4

HB7262.2——95

1.导线塘锡层薄而均匀,保证所有芯线间连接良好。

2.线端糖锡长度足以保证它与接线柱间连接良好。

3.塘锡段与带绝缘层的导线间仍保持所需的柔性。

4.焊锡未渗入绝缘层。

1.导线塘锡层薄而均匀,保证所有芯线间连接良好。

2.线端锡长度足以保证它与接线构件间连接良好。

注:锡层是否允许延伸到绝缘层取决于有关规范要求。不合格

1.焊锡流布到绝缘层下导致绝缘材料受热膨胀。

2.绝缘层的焊锡在以后的焊接过程中会使绝缘材料进一步鼓胀。

不合格

1.焊锡过多,绞合线轮廓模糊不清,使导线难以与接线柱连接。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB 7262.2—95

航空产品电装工艺电子元器件的焊接1主题内容与适用范围

本标准规定了航空产品中、低频电路电子元器件的非自动焊接技术要求和方法。本标准适用于航空产品电子元器件的焊接。引用标准

6187-89航空用印制板元器件的安装焊接HB

HB 7262.1

3材料和工具

3.1材料

航空产品电装工艺电子元器件的安装航空产品电装工艺印制板组装件清洗3.1.1焊料与焊剂的选择应符合HB6187中的5.1.1条规定。3.1.2清洗液TP一35的配制按HB7262.5的附录A要求。3.2 工具 www.bzxz.net

焊接配套工具见附录A。

4环境要求

焊接环境必须符合HB7262.1中4.1.1~4.1.4条的规定,并有烟雾除尘器。5焊接

5.1焊前准备

5.1.1焊接部位清洁处理

焊接部位应按HB7262.1中4.3.1.2条要求进行清洁处理。5.1.2导线端头处理

5.1.2.1普通导线端头处理

a.按工艺文件规定的长度截取导线:b.用热剥线器剥除导线绝缘层,剥离要求见图1;c.按图2,3,4的要求检验导线绝缘层剥除质量;d.将多股芯线按原方向绞合,绞合的螺旋角一般为45°;e.使用电烙铁、锡锅或超声波糖锡器,对导线端头糖锡;f.按图5检验绞合线糖锡质量。

5.1.2.2屏蔽导线端头处理

中国航空工业总公司1995—12—13发布1996—01—01实施

a.用热剥线器剥掉外绝缘层,见图6a:b.按导线外径尺寸选择合适的抽线器,将导线从屏蔽层中顶出,或用手工隆起屏蔽层,见图6b;

c.切割并除掉一段屏蔽层,见图6c:d.把屏蔽层翻卷到外层上,应确保电缆屏蔽层光滑和平展,然后剥除内绝缘层,见图6d:e.对芯线进行糖锡,塘锡段与导线绝缘层的间距为1~2mm。5.1.3元器件引线糖锡

a.按HB7262.1中4.3.1.2要求清洁引线;b.对已除去氧化层的引线及时塘锡,塘锡段离引线根部距离一般不小于3mm5.1.4元器件引线成型与安装

元器件引线成型与安装按HB7262.1中4.3.2~4.3.7条规定进行。5.2焊接一般要求

a.被焊件表面应保持清洁;

b.被焊件必须具备可焊性;

c.使用合适的焊料、焊剂;

d.按不同的焊接对象,选择不同功率的电烙铁,烙铁头应保持清洁;e.确定适当的焊接温度,通常焊接温度控制在260℃左右;f.掌握正确的焊接时间,焊接时间一般不大于3s。5.3手工焊接的工艺流程和操作步骤5.3.1手工焊接的工艺流程如下:准备

加热被焊

件焊接处

+加焊料

若被焊件热容量较小,可采用下述操作流程:准备

5.3.2操作步骤

加热被焊件同

时加焊料

移开焊料

同时移开

烙铁和焊料

a.加热电铬铁,并在烙铁头上沾少量焊剂和焊料,见图7a;b,用烙铁加热被焊部位,见图7b;移开烙铁

C.当加热到一定温度后,在烙铁头和连接点的结合部位加适量的焊料,见图7c:d.当焊料熔化一定量后,迅速移开焊料,见图7d;e.当焊料的扩散范围达到要求后,移开烙铁,见图7e,焊点自然冷却,严禁用嘴吹或其他强制冷却方法。

5.4导线或引线(以下统称导线)与接线端子的焊接5.4.1导线与塔形接线端子焊接

a.按5.3.2条要求进行焊接;

b.按图8~11要求检验焊接质量。5.4.2导线与叉形接线端子的焊接a.按5.3.2条要求进行焊接;

b.按图12~15要求检验焊接质量。5.4.3导线与带孔接线端子的焊接a.按5.3.2条要求进行焊接;

b.按图16,17检验焊接质量。

5.4.4导线与钩形接线端子的焊接a.按5.3.2条要求进行焊接;

b.按图18,19检验焊接质量。

5.4.5导线与杯形接线端子的焊接HB 7262.2—95

导线与杯形接线端子的焊接要求见图20。a.按5.1条要求对导线进行端头处理;b.用电烙铁加热接线端子杯体,使杯部填满焊料,导线芯线垂直插到杯底,并紧靠杯内壁:c.拿掉电烙铁并拿稳导线直至焊料凝固;d.导线绝缘层与杯口的间距符合HB7262.1中表1的要求;e.按图21~24的要求检验焊接质量。5.5过线孔的焊接

a.把印制板装到夹具上,焊接面朝上;b.加热电烙铁并在烙铁头上沾少量焊料;c.把烙铁头放在过线孔上加热

d.加焊料,填满过线孔,注意勿使焊料溢出孔外;e.移开电烙铁;

f.用照明放大镜按图25,26要求检查焊接质量。5.6印制板上元器件的焊接

5.6.1焊接面上元器件引线处理

5.6.1.1弯曲元器件引线

焊接面上元器件引线可采用全弯曲、部分弯曲和直插形式,见图27、28、29。a.全弯曲引线:引线弯曲后,引线端与印制板垂线的夹角在75°~90°之间,见图27;b.部分弯曲:引线弯曲后,引线端与印制板垂线的夹角在15°~75°之间,见图28.引线伸出长度E为0.5~1.5mm,见图30;c.直插引线:引线端与印制板垂线的夹角在0°~15°之间,见图29。引线伸出长度E为0.5~~1.5mm,见图30。

5.6.1.2全弯曲引线一般要求

a.引线弯曲部分的长度不得短于焊盘的最大尺寸的一半或0.8mm,但不大于焊盘的直径(或长度),见图31;

b.向印制导线方向弯曲引线;

c.引线全弯曲后,与印制板平面允许的最大回弹角为15°;d.引线弯曲后相邻元器件的间隙不小于0.4mm;e.不许弯曲硬引线继电器、电连接器插针或工艺文件规定的其他元器件引线。5.6,1.3切割引线

a.用切割器切除引线,不许损坏印制导线;51

HB 7262.2—95

b.不许切割直插式集成电路、硬引线继电器、电连接器插针或工艺文件规定的其他元器件引线。

5.6.1.4固定引线

用玻璃纤维焊接工具压倒已切割过的引线。5.6.1.5检验

按图3235要求检验元器件引线处理质量。5.6.2焊接方法

元器件在印制板上的焊接按5.3.2条进行。5.6.3焊接要求

导线的焊接尺寸应符合HB6187中5.1.3.2条要求。5.6.3.1单面印制板的焊接

单面印制板的焊接应符合图36的要求。5.6.3.2金属化孔双面印制板的焊接金属化孔双面印制板的焊接应符合图37要求。采用单面焊接方法,使焊料在孔内充分润湿,并流向另一侧。5.6.3.3多层印制板的焊接

多层印制板的焊接应符合图38要求。严禁两面焊接以防金属化孔内出现焊接不良。5.6.3.4扁平封装集成电路的焊接采用对角线焊接方法,并符合以下规定:a.扁平封装集成电路的焊接应符合HB6187中5.1.3.1条要求;b.引线应沿印制导线平直焊接,元器件引线与印制板的焊盘应匹配;c.引线最小焊接长度为1.5mm,且引线在焊盘中间,见图39;d.元器件的型号规格标识必须在正面,严禁反装:e.扁平封装集成电路未使用的引线应焊接在相应的印制导线上;f.焊点处引线轮廓可见,见图40。5.6.3.5继电器的焊接

a.焊接非密封继电器应防止焊剂、焊料渗入继电器内部,在接线端子之间应塞满条形吸水纸带,焊接时,继电器焊接面倾斜不大于90°;b.焊接密封继电器时,要防止接线端子根部绝缘子受热破裂,可用蘸乙醇的棉球在绝缘子周围帮助散热。

5.6.3.6开关元器件的焊接

焊接时可采用接点交又焊接的方法,使加热温度分散,减少损坏。5.6.3.7静电敏感元器件的焊接

a.静电敏感元器件焊接的操作人员应按HB7262.1中4.3.7.7条要求;b.焊接应在等电位或接地工作台上进行;c.电烙铁通过接地工作台的接地点接地,电烙铁电源插头的接地线与电烙铁壳体接地:d.应先焊电源高端,后焊电源低端,再焊输入输出端。场效应管按源、栅、漏极依次焊接:e.带插头的印制板焊接MOS集成电路前,应预先在插头处加装短路插座保护。5.6.4焊接质量检验

按图41~46的要求检验焊接质量。5.7导线间的焊接

HB 7262.2—95

5.7.1采用焊接套管进行导线间的连接导线与焊接套管的连接要求见图47并按下列步骤进行连接:a.用固定夹具保证导线不移动,导线必须平行搭接:b.将导线搭接部位套在焊接套管中心;c.用热枪加热套管,直到焊料在导线间流动;d.脱离热枪,直到焊料凝固:

e.按下列要求目视检查焊接套管加热是否正确:欠热一焊料未流动;

过热一没可见焊缝,套管烧焦。5.7.2非利浦接头连接

按下列步骤进行连接:

a.用裸线在按工艺文件规定直径的芯棒上密绕螺旋线:b.把导线依次穿入螺旋线:

c.把螺旋线焊接到被连接导线上:d.用热缩套管套住接头,用热枪和反射器加热,使套管收缩,见图48。6焊点质量控制

6.1焊点质量要求

合格的焊点应在充分润湿的焊盘和焊接面上形成对称的焊点润湿角。a.印制板组装件的焊点质量应满足HB6187中5.3条要求;b.焊点的润湿角一般要求在15°~30°,焊点大小和焊盘相当,见图49;c.焊点外形润湿良好;

d.焊点表面光泽好;

e.焊接部位无过热损伤现象;

f.无焊剂和残留物;

g.无错焊,漏焊;

i.无机械损伤。

6.2不合格焊点

a.虚焊;

b.假焊;

c.锡瘤焊点;

d,绝缘体烧焦;

e.受扰动的焊点;

f.焊料拉尖,见图50;

g.润湿不良,焊盘不润湿,见图51,引线不润湿,见图52;h.焊料桥接;

i.焊盘翘起,见图53;

j.凹坑,见图54;

k.针孔;

1.钮形焊点,见图55;

HB7262.2—95

m.扁平封装集成电路引线从焊盘侧面伸出,见图56。6.3焊点质量检验

由专职检验人员对焊点和焊接部位进行100%的外观检查,需要时,还可对试样进行强度检验和金相检查。对有敏感元器件的印制板件的检验应在HB7262.1中4.3.7.7条规定的条件下进行。

6.3.1外观检查

目视检查,必要时,可用照明放大镜检查焊点质量应符合6.1条要求。6.3.2拨动检查

外观检查中发现可疑现象时,可用镊子轻轻地拨动焊接部位进行检查。a.导线和焊盘是否结合良好,有无脱落、拨出;b.导线根部是否有机械损伤。

6.3.3焊点强度检验

对有疑问的焊点引线施加拉力,去掉拉力后,检查焊点结合处是否有裂缝等异常现象。6.3.4焊点的金相检验

为进一步考查焊点的可靠性,可对焊点试样进行金相检查。7焊点返修

7.1补焊

7.1.1可补焊的缺陷

a.有凹坑的焊点;

b.焊点上的焊料太多,有毛刺;c.接合面润湿良好,但焊料不够的焊点。7.1.2补焊要求

a.可按5.3.2条要求补焊不合格焊点;b.只允许补焊一次,补焊后仍不合格的焊点,应当重焊。7.2重焊

7.2.1可重焊的缺陷

a.有外来夹杂的焊点;

b.焊点未润湿:

c.经过补焊不合格的焊点。

7.2.2重焊要求

7.2.2.1拆除元器件

7.2.2.1.1拆除附加物

在解焊前,拆除被更换元器件的附加固定物及清除涂覆层。7.2.2.1.2解焊

a.用吸锡带解焊:在焊点上放一小段吸锡带,把烙铁头放在吸锡带上,使焊料熔化并使焊54

HB 7262.2—95

料通过毛细作用吸入吸锡带,当一小段吸锡带吸满焊料后,把它切去,再插入另一段,直至将焊料从焊接面上清除干净;

b.用吸锡器吸除焊料:将吸锡器的吸嘴靠近焊点,焊料熔化后,把焊料吸入储锡筒内。7.2.2.1.3矫直引线

迅速清除焊盘上焊料,把焊盘上的引线矫直,用烙铁稍微加热引线,按垂直印制板方向拔出元器件。切忌强拉强扭元器件,以免损坏印制板或其它元器件。7.2.2.1.4更换元器件

a.插装新元器件前,必须把焊孔内的焊料清除干净,可采用竹针,从焊盘一侧清除孔内的焊料;

b.检查印制板焊盘是否损坏;

c.将新元件引线成型并插装到印制板上;d.按4.3.2条要求焊接;

e.按第6章要求检验焊点质量;

f.重焊次数一般不超过3次。

剥去5~7mm

导线端头剥线

b导线中部剥线

图1导线剥离要求

HB7262.2-

1.剥线后多芯线和绝缘层均无损伤。2.多芯线恢复到剥前绞合状态。不合格

1.绝缘层边缘绽裂。

2.多芯线没恢复到原绞合状态。不合格

1.导线绝缘层损伤形成表面断裂。2.导线绝缘层损伤减小了绝缘层厚度。不合格

1.剥出的多芯线受到损伤(弯折、切口、刮伤断股)底层金属外露。

HB 7262.2

1.剥线后多芯线和绝缘层均无损伤,2.多芯线恢复到剥前的绞合状态。3.绝缘层切口整齐。

1.允许因热剥离引起轻微褪色。不合格

1.绝缘层断口不规则,未切整齐。不合格

1.绝缘层过烧或烧焦。

HB7262.2—95

1.多芯线恢复到剥前绞合状态。2.多芯线保持原绞合状态。

3.芯线和绝缘层无损伤。

不合格

1.多芯线恢复的绞合方向与原方向相反。不合格

1.多芯线没有恢复到剥前的绞合状态。2.绞拧不够,多芯线散开。

不合格

1.多芯线绞拧过紧。

(绞拧过紧会使焊锡渗不进多芯线的间隙)。图4

HB7262.2——95

1.导线塘锡层薄而均匀,保证所有芯线间连接良好。

2.线端糖锡长度足以保证它与接线柱间连接良好。

3.塘锡段与带绝缘层的导线间仍保持所需的柔性。

4.焊锡未渗入绝缘层。

1.导线塘锡层薄而均匀,保证所有芯线间连接良好。

2.线端锡长度足以保证它与接线构件间连接良好。

注:锡层是否允许延伸到绝缘层取决于有关规范要求。不合格

1.焊锡流布到绝缘层下导致绝缘材料受热膨胀。

2.绝缘层的焊锡在以后的焊接过程中会使绝缘材料进一步鼓胀。

不合格

1.焊锡过多,绞合线轮廓模糊不清,使导线难以与接线柱连接。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB7026.24-1994 夹具通用件定位件 带拉环定位插销

- HB/Z177-1990 软件项目管理基本要求

- HB5840-5841-1983 快速止动销

- HB7774.1-2005 基于UG航空发动机建模要求 第1部分:通用要求

- HB7796-2005 航空产品数据管理通用要求

- HB7026.21-1994 夹具通用件定位件 带滚花头定位插销

- HB6336-2002 平锥头半空心铆钉(6336)

- HB8029-2002 尼龙半圆头螺钉

- HB5830.14-1996 机载设备环境条件及试验方法 低气压(高度)

- HB5829-1983 普通螺纹收尾、肩距、退刀槽、引导及倒角

- HB6925-1994 三齿粗加工立铣刀用槽铣刀 用于 HB 6911~6912-94 HB 6914~6915-94 D=63~80mm

- HB8036-2002 光杆公差带p6六角头螺栓

- HB5830.11-1986 机载设备环境条件及试验方法 湿热

- HB5863-1984 飞机座舱照明与显示用导光板通用技术要求

- HB7026.26-1994 夹具通用件定位件 弹簧销式定位器

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2