- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 7027-2002 300MW以上汽轮机转子体锻件技术条件

标准号:

JB/T 7027-2002

标准名称:

300MW以上汽轮机转子体锻件技术条件

标准类别:

机械行业标准(JB)

标准状态:

已作废-

发布日期:

2002-12-27 -

实施日期:

2003-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

137.95 KB

替代情况:

JB/T 7027-1993采标情况:

ASTM E292-1993 NEQ

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了300MW及以上汽轮机有中心孔转子体用真空处理的合金钢锻件的技术要求、试验方法、检验规则、合格证书及标志等。 JB/T 7027-2002 300MW以上汽轮机转子体锻件技术条件 JB/T7027-2002

部分标准内容:

JB/T7027-2002

300MW及以上汽轮机转子体锻件技术条件范围

本标准规定了300MW及以上汽轮机有中心孔转子体用真空处理的合金钢锻件的技术要求、试验方法、检验规则、合格证书及标志等。本标准适用于300MW及以上汽轮机在高温和(或)高应力下工作的有中心孔转子体锻件的订货、制造与检验。

规范性引用文件

下列文件中的条款通过本标准中的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T223.3~78钢铁及合金化学分析方法GB/T228金属拉伸试验法

GB/T229

金属夏比缺口冲击试验方法(GB/T229—1994,eqvIS0148:1983)GB/T231

金属布氏硬度试验方法

GB/T2039

金属拉伸蠕变及持久试验方法(GB/T2039—1997,eqVIS0/DIS204:1997)GB/T10561

钢中非金属夹杂物显微评定方法(GB/T10561—1989,eqvIS04967:1979)JB/T1581

汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法JB/T8468

JB/T8888

JB/T9021

YB/T5148

锻钢件磁粉检验方法

环芯法测量汽轮机、汽轮发电机转子锻件残余应力的试验方法汽轮机主轴和转子锻件的热稳定性试验方法金属平均晶粒度测定方法

钢制品的力学性能试验方法和定义ASTMA370

ASTME292金属拉伸持久试验方法3

订货要求

需方应在订货合同中写明采用的标准、钢号和和锻件强度级别以及本标准要求以外的检验项目。

需方应提供标明力学性能试验取样位置的锻件订货图样和叶根槽深精加工尺寸。需方要求参加现场检验的项目应在合同中写明,技术要求

制造工艺

冶炼和浇注

4.1.1.1锻件用钢应采用电炉冶炼,可以采用钢包精炼和电渣重熔工艺。经需方同意也可采用保证质量的其他方法治炼。

4.1.1.2钢水应在浇注前或浇注中进行真空处理,以去除有害气体,特别是氢。在真空处理过程中,真空系统的能力必须大到足以在开浇后2min内就能将初始增高的压强降至低值:-1-

通常应低于133Pa。

JB/T7027-2002

4.1.1.330Cr1Mo1V钢应采用硅脱氧:30Cr2Ni4MoV钢应采用真空碳脱氧。经双方协商可采用其他方法脱氧。

4.1.2锻造

4.1.2.1钢锭上部和下部应有足够的切除量,以确保成品锻件无缩孔、疏松、严重偏析及其他有害缺陷。

4.1.2.2采用的锻造方法必须尽可能使整个锻件得到均匀的组织结构。锻压机应有足够的吨位,以使锻件的整个截面锻透。应尽可能保持锻件轴线与钢锭的中心线重合。除非订货合同中另有规定,钢锭质量较好端应为靠近发电机的一端。4.1,3热处理

4.1.3.1锻后热处理

30Cr1Mo1V钢锻件至少应进行一次980℃~1030℃的正火处理,正火后应回火,随后空冷或炉冷。

30Cr2Ni4MoV钢锻件应在835℃~1010℃范围内进行不少于两次不同温度的正火处理,在正火温度下保持足够长的时间,以保证组织奥氏体化和均匀化,冷却到转变温度以下,随后进行回火,回火后炉冷或空冷。4.1.3.2性能热处理

锻件粗加工后应在垂直状态下进行性能热处理。30Cr1Mo1V钢锻件应均匀加热至940℃~970℃,保温足够长的时间后,均匀地鼓风使轴身表面冷却至205℃以下,而后允许缓冷。只有经过需方同意,才可采用其他方法冷却。在得到良好的相变组织以后,锻件应在不低于660℃下回火,保温足够长的时间,再炉冷至300℃以下,而后允许出炉空冷。

30Cr2Ni4MoV钢锻件应均匀加热至830℃~860℃,充分保温后进行水淬或喷水淬火,在得到良好的相变组织以后,应在不低于570℃下回火,保温足够长的时间,再炉冷至300℃以下,而后允许出炉空冷。

4.1.3.3去除应力处理

在性能热处理及随后的粗加工和打中心孔以后,锻件应在低于最终回火温度15℃~50℃C范围内去除应力,但30Cr1Mo1V钢锻件的去应力温度不应低于620℃,30Cr2Ni4MoV钢的去应力温度不应低于540℃。

锻件在去应力处理时应处于垂直状态,均匀加热,有足够的保温时间,以确保完全烧透。锻件冷却至70℃以前的冷却速度应不大于15℃/h,然后炉冷至170℃~230℃,再出炉空-2 -

JB/T7027-2002

征得需方同意,去除应力处理温度可高于本标准规定的上限,此时中心孔试料应放回原相应位置。去除应力处理后,必须进行补充的拉伸试验。4.1.4机械加工

4.1.4.1在性能热处理以前,锻件的全部表面进行第一次粗加工。未经需方同意,不允许在性能热处理和正式超声波探伤前进行整体叶轮间的切槽和加工叶轮台阶。4.1.4.2锻件在性能热处理后,去除应力处理和热稳定性试验前进行第二次粗加工,并套取中心孔试棒。

4.1.4.3按需方订货图样规定的尺寸和公差打中心孔,为了去除由超声波检测出来的在中心部位的超标缺陷,允许按订货图样注明的或需方同意的尺寸范围扩大中心孔。4.1.4.4去应力处理后精镗中心孔,并用不会掩盖缺陷的方法磨光或抛光,使表面粗糙度只。值不大于1.6μm。

在制造和包装过程中,转子体锻件不得进行焊接4.2

30Cr1Mo1V

30Cr2Ni4MoV

化学成分

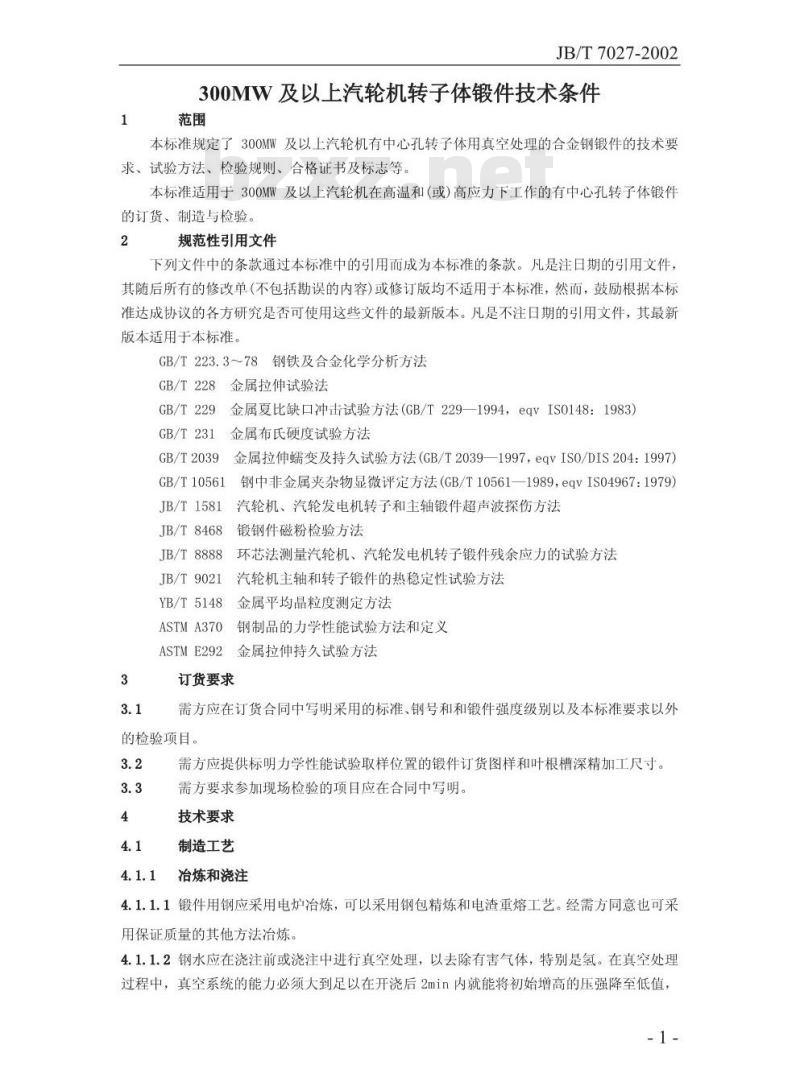

供方应对每炉钢水进行熔炼分析,其化学成分的质量分数应符合表1的规定。表1

0.27~0.34

00.20~0.35

化学成分的质量分数

≤0.0121.05~1.35

≤0.010≤0.010

采用真空碳脱氧时,硅含量不大于0.10%Sb为目标值。。

的偏差。

3.25~3.75

≤0.010≤0.015≤0.015≤0.0150.01

供方应对每个锻件进行成品分析,分析结果应符合表1的规定,但允许有表2规定每个锻件均应分析气体含量,其结果应符合表3的规定。力学性能

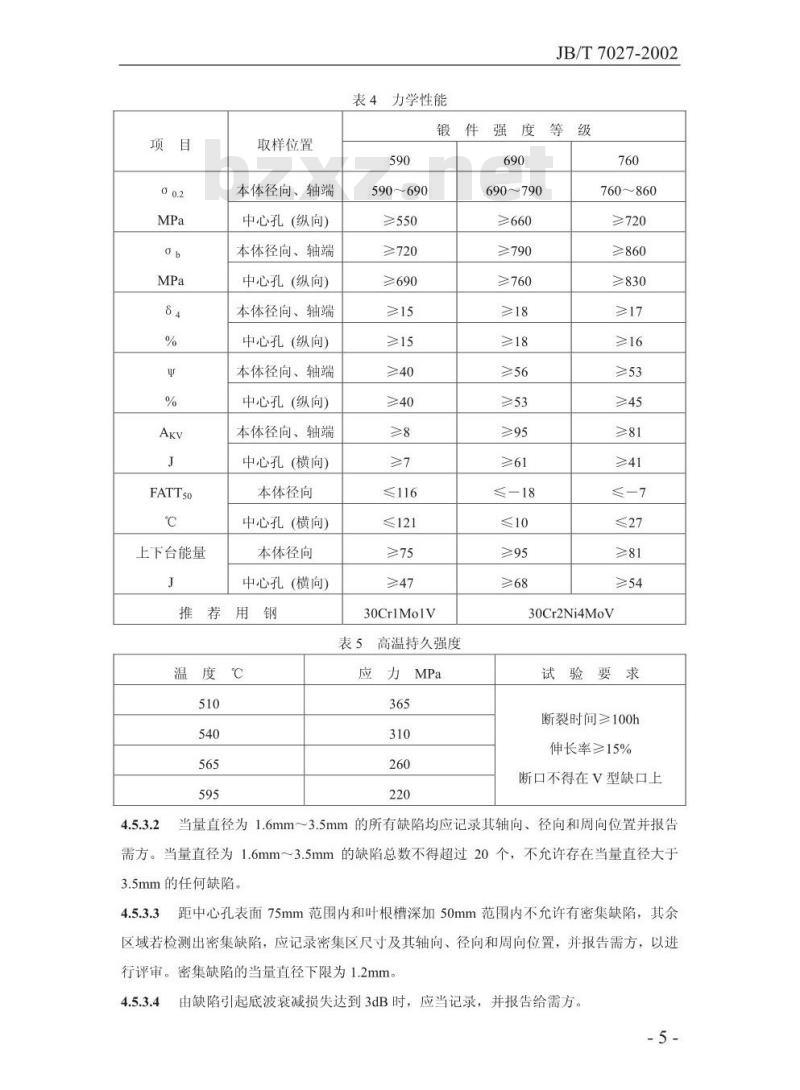

锻件的常规力学性能应符合表4的规定。同时,转子体径向试样屈服强度的最大与最小值之差,30CrIMo1V钢应不大于55MPa;30Cr2Ni4MoV钢锻件强度级别为690MPa时,其差值应不大于55MPa:大于690MPa时,其差值应不大于70MPa。-3-

30Cr1Mo1V

30Cr2Ni4MoV

30CrIMo1V

30Cr2Ni4MoV

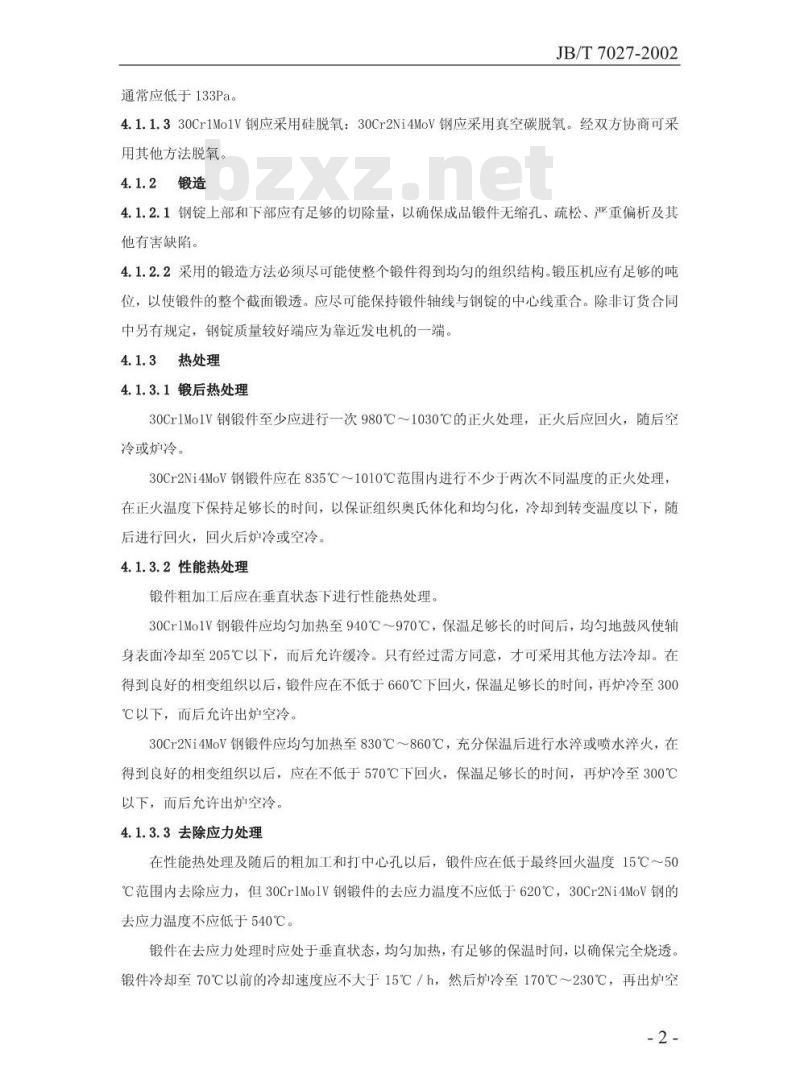

表2化学成分的质量分数的允许偏差P

3气体含量的体积分数

JB/T7027-2002

气体含量的体积分数

≤100

锻件在性能热处理后检查硬度的均匀性,硬度的绝对值供参考。在同一圆周上各点间的硬度差不应超过30HBS,在同一母线上的硬度差不应超过40HBS。4.5

无损检查

一般要求

锻件不得有裂纹、白点、缩孔、折叠、过度的偏析以及超过允许程度的夹杂和疏松。4.5.2

磁粉检验

锻件在外圆表面在精加工后进行磁粉检验,供方应保证检查结果符合以下要求:a)转子体外圆表面上不允许有长度大于1.5mm的任何缺陷显示:b)同一母线上两个缺陷间的距离小于其中较大缺陷长度五倍时,按一个连续缺陷处理:

c)转子体最终检查时,轴承部位除外,在其他部位发现有大于1.5mm的缺陷显示,允许进行局部研磨和抛光,抛光的深度不应超过1.6mm,并应与周围表面光滑过渡。4.5.3

超声波检验

当量直径1.6mm以下的单个分散缺陷信号不计,但杂波高度应低于当量直径1.6mm4.5.3.1

幅度的50%

注:单个分散的缺陷是指相邻两缺陷之间的距离大于其中较大缺陷当量直径10倍的缺陷。

FATTso

上下台能量

取样位置

本体径向、轴端

中心孔 (纵向)

本体径向、轴端

中心孔 (纵向)

本体径向、轴端

中心孔 (纵向)

本体径向、轴端

中心孔 (纵向)

本体径向、轴端

中心孔 (横向)

本体径向

中心孔 (横向)

本体径向

中心孔 (横向)

推荐用钢

温度℃

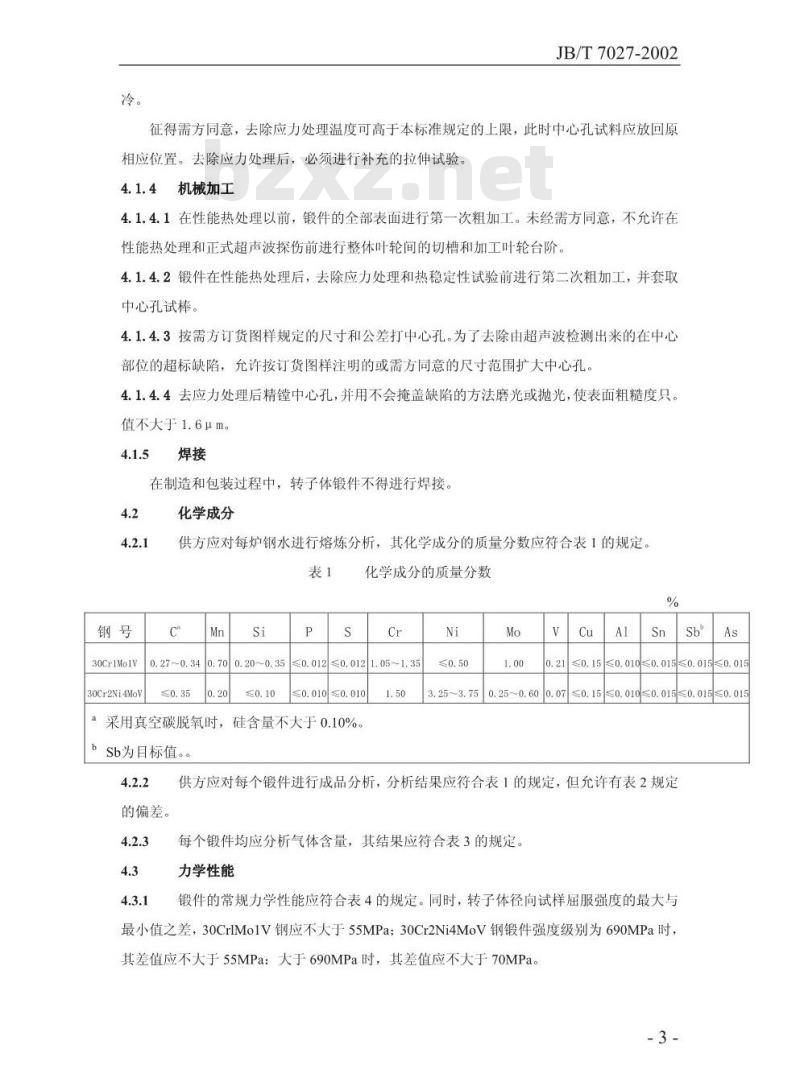

表4力学性能

JB/T7027-2002

锻件强度等级

590~690

≥550

≥720

≥690

≤116

30Cr1Mo1V

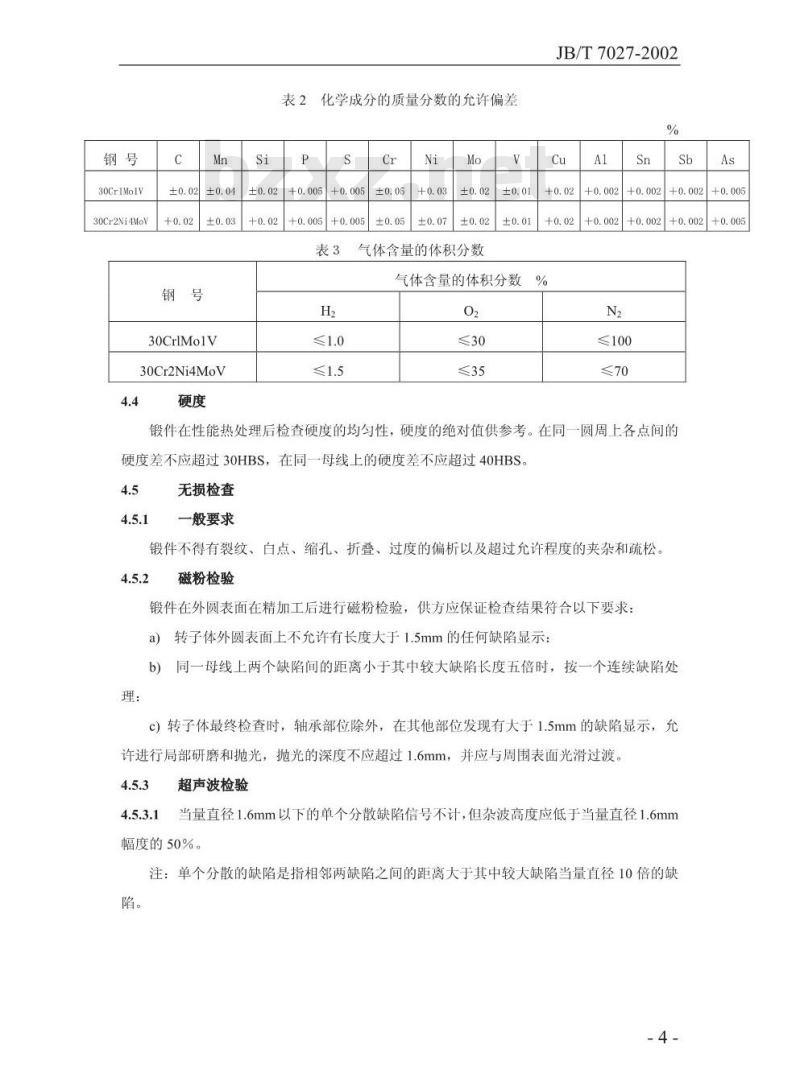

表5高温持久强度

应力MPa

690~790

≥660

≥790

≥760

≤-18

760~860

≥720

≥860

≥830

30Cr2Ni4MoV

试验要求

断裂时间≥100h

伸长率≥15%

断口不得在V型缺口上

当量直径为1.6mm~3.5mm的所有缺陷均应记录其轴向、径向和周向位置并报告需方。当量直径为1.6mm~3.5mm的缺陷总数不得超过20个,不允许存在当量直径大于3.5mm的任何缺陷。

距中心孔表面75mm范围内和叶根槽深加50mm范围内不允许有密集缺陷,其余4.5.3.3

区域若检测出密集缺陷,应记录密集区尺寸及其轴向、径向和周向位置,并报告需方,以进行评审。密集缺陷的当量直径下限为1.2mm。4.5.3.4

由缺陷引起底波衰减损失达到3dB时,应当记录,并报告给需方。-5-

4.5.3.5不充许有游动信号和条状缺陷信号。JB/T7027-2002

4.5.3.6供方应向需方提供用2MHz~2.5MHz和4MHz~5MHz分别在转子体最大直径处两端及中间三处测量出的材料衰减数据。4.5.3.7

当锻件的超声波探伤结果超出上述规定时,应由供需双方进行复验和讨论,但锻件是否可判合格应由需方决定

中心孔检验

中心孔精镗或打磨至表面粗糙度R值≤1.6μm后,进行中心孔检验,应符合以下规定:a)长度等于或大于1.5mm的缺陷应记录其轴向和周向的位置,并报告需方:b)在60cm的范围内,不允许有三个长度大于1.5mm的可见缺陷或九个长度小于1.5mm的可见缺陷:

在内孔表面同一母线上的所有缺陷的总长度不应大于50mm:d)

不允许有任何撕裂状的分叉缺陷:位于同一母线上的两个缺陷间的距离小于其中较大缺陷长度的5倍时,按一条连续e

缺陷处理:

f)不允许有长度大于3mm的可见缺陷及非金属夹杂物组成的密集区:9)不符合4.5.4要求的缺陷,征得需方同意后,允许对缺陷进行局部打磨和抛光,但打磨和抛光的深度不应超过1.6mm,并与周围表面光滑过渡。4.6

热稳定性试验

热稳定性试验可由需方做,但供方应对试验结果负责。金相组织

锻件的平均晶粒度:30CrlMo1V钢不应粗于2.0级,30Cr2Mo4V钢不应粗于3.0锻件A、B、C、D四种类型夹杂物均不应超过3.0级残余应力

锻件应测定残余应力,其值应不大于表4中径向屈服强度下限值的8%,如果残余应力超过上述规定,锻件应仍按4.1.3.3的规定进行补充去应力回火,并重新测定残余应力和硬度值。

尺寸和表面粗糙度

加工后的锻件应符合订货图样规定的尺寸、公差和表面粗糙度要求。若订货图样未做规定,则中心孔轴线直线度公差为Φ3mm,中心孔圆度公差为0.3mm,中心孔与锻件外圆同轴度公差为1.0mm。-6-

检验规则和试验方法

化学成分分析

JB/T7027-2002

化学成分分析应按GB/T223.3~78规定的方法或能保证分析质量的其他方法进每炉(每包)钢水可于浇注时取样测定钢水的化学成分,多炉合浇时还应报告权重平均分析结果。当无法进行熔炼分析时,允许用成品分析代替熔炼分析,当从锻件上取样时,其分析结果应符合成品分析要求。5.1.3

成品分析试样可取自锻件延长部分,或取自径向性能验收试样。气体分析用试样应在芯棒的中段和径向试棒上切取。力学性能检验

拉伸性能检验按GB/T228和ASTMA370规定的方法进行。冲击试验按GB/T229规定的方法进行。

冲击试样槽口方向应与转子体的轴线平行。转子体的轴端、径向和中心孔试样按需方订货图样和取样图规定的部位和数量切高温持久强度试验按GB/T2039的规定进行,采用ASTME292的6号试样。高温持久强度试验可在需方进行,但供方应保证试验结果满足表5的要求。硬度检验

在每个锻件两轴颈及轴身部位的外圆表面每隔90°各测一点(共12点)。硬度试验按GB/T231规定的方法进行。

进行。

无损探伤

外表面磁粉检验按JB/T8468的规定进行,外表面超声波检验按JB/T1581的规定超声波检验至少应进行两次,第一次检验在调质和打中心孔之前进行,第二次检验在调质后和打中心孔之前进行,两次检验结果均应提供给需方。需方认为有必要时,可进行中心孔超声波检验。中心孔超声波检验按双方商定的方法进行。供方应保证检验结果达到本标准有关条款的规定。5.4.3

中心孔检验用窥膛仪观察,必要时用中心孔磁粉检验结合窥膛仪观察。中心孔磁粉检验按双方商定的方法进行。供方应保证检验结果达到本标准有关条款的规定5.5

金相检验

晶粒度检验在轴身近电机端径向、中心孔棒料中部取样,并按YB/T5148的规定-7-

进行。

JB/T7027-2002

夹杂物检验在轴身近电机端径向、中心孔棒料中部取样,并按GB10561附录A评级图1进行评定。

残余应力测定

采用切环法或环芯电阻应变法测定残余应力切环法是在轴身一端切取25mm×25mm的圆环,用测量该环在切割前后平均变形量的方法来计算残余应力,计算公式为:0=E6/D

式中:

o,残余应力,单位为MPa:

材料的弹性模量,单位为MPa。

一直径增量的代数值,单位为mm:切割前环的外径,单位为mm;

采用环芯电阻应变法测定残余应力时,按JB/T8888的规定进行。热稳定性试验

热稳定性试验按JB/T9021的规定进行。5.8

如果力学性能检验中某一试验结果不合格,可在锻件上与原试样相邻部位取两个试样进行复试。拉伸试验的两个试样的复试结果以及初试、复试三个试验结果的平均值均应满足规定要求;冲击试验的两个试样和所有试验结果的平均值均应满足规定要求。5.8.2

力学性能检验如因白点和裂纹不合格者,不得复试。重新热处理

如果锻件力学性能复试仍不合格,当试样的强度高而塑性、韧性或FATT达不到要求时,应将中心孔试料重新塞人孔内原相应位置与锻件一起重新回火,再按5.2的规定检验。重新回火后中心孔试料的取样部位应与需方协商一致。5.9.2

如果力学性能检验结果表明锻件不能重新回火,那么锻件如何进一步热处理和加工都必须经供需双方协商确定。

重新热处理次数不应超过两次。验收及合格证书

供方应向需方验收人员提供必要的方便条件,以便于需方验收人员进行现场检验工-8-

JB/T7027-2002

需方有权选择锻件的某些验收试验项目,在验收试验中或在以后的加工或试验中发现锻件不符合本标准和订货合同中规定的补充技术要求条款,需方应及时通知供方,双方协商解决。

圈上。

供方应向需方提供合格证书,合格证书应包括以下内容:合同号:免费标准bzxz.net

锻件图号:

标准号、钢号:

熔炼炉号和熔炼方法:

熔炼分析和成品分析结果;

钢锭主要尺寸和锻件的实际锻造比:调质热处理的实际温度、保温时间和冷却方式:力学性能的检验结果

超声波检验报告:

中心孔检验结果

其他检验和需方要求补充检验的结果:交货锻件的实际尺寸和重量。

标志和包装

供方应在每个锻件相当于钢锭下部端面打上合同号、炉号、件号等标记,并用白漆锻件应打上超声波探伤周向起始标记。供方应对锻件的外表面涂防锈剂,有孔锻件还应在中心孔表面涂防锈剂,中心孔两头用木塞堵严,防止运输和保管过程中损坏或腐蚀。-9-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

300MW及以上汽轮机转子体锻件技术条件范围

本标准规定了300MW及以上汽轮机有中心孔转子体用真空处理的合金钢锻件的技术要求、试验方法、检验规则、合格证书及标志等。本标准适用于300MW及以上汽轮机在高温和(或)高应力下工作的有中心孔转子体锻件的订货、制造与检验。

规范性引用文件

下列文件中的条款通过本标准中的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T223.3~78钢铁及合金化学分析方法GB/T228金属拉伸试验法

GB/T229

金属夏比缺口冲击试验方法(GB/T229—1994,eqvIS0148:1983)GB/T231

金属布氏硬度试验方法

GB/T2039

金属拉伸蠕变及持久试验方法(GB/T2039—1997,eqVIS0/DIS204:1997)GB/T10561

钢中非金属夹杂物显微评定方法(GB/T10561—1989,eqvIS04967:1979)JB/T1581

汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法JB/T8468

JB/T8888

JB/T9021

YB/T5148

锻钢件磁粉检验方法

环芯法测量汽轮机、汽轮发电机转子锻件残余应力的试验方法汽轮机主轴和转子锻件的热稳定性试验方法金属平均晶粒度测定方法

钢制品的力学性能试验方法和定义ASTMA370

ASTME292金属拉伸持久试验方法3

订货要求

需方应在订货合同中写明采用的标准、钢号和和锻件强度级别以及本标准要求以外的检验项目。

需方应提供标明力学性能试验取样位置的锻件订货图样和叶根槽深精加工尺寸。需方要求参加现场检验的项目应在合同中写明,技术要求

制造工艺

冶炼和浇注

4.1.1.1锻件用钢应采用电炉冶炼,可以采用钢包精炼和电渣重熔工艺。经需方同意也可采用保证质量的其他方法治炼。

4.1.1.2钢水应在浇注前或浇注中进行真空处理,以去除有害气体,特别是氢。在真空处理过程中,真空系统的能力必须大到足以在开浇后2min内就能将初始增高的压强降至低值:-1-

通常应低于133Pa。

JB/T7027-2002

4.1.1.330Cr1Mo1V钢应采用硅脱氧:30Cr2Ni4MoV钢应采用真空碳脱氧。经双方协商可采用其他方法脱氧。

4.1.2锻造

4.1.2.1钢锭上部和下部应有足够的切除量,以确保成品锻件无缩孔、疏松、严重偏析及其他有害缺陷。

4.1.2.2采用的锻造方法必须尽可能使整个锻件得到均匀的组织结构。锻压机应有足够的吨位,以使锻件的整个截面锻透。应尽可能保持锻件轴线与钢锭的中心线重合。除非订货合同中另有规定,钢锭质量较好端应为靠近发电机的一端。4.1,3热处理

4.1.3.1锻后热处理

30Cr1Mo1V钢锻件至少应进行一次980℃~1030℃的正火处理,正火后应回火,随后空冷或炉冷。

30Cr2Ni4MoV钢锻件应在835℃~1010℃范围内进行不少于两次不同温度的正火处理,在正火温度下保持足够长的时间,以保证组织奥氏体化和均匀化,冷却到转变温度以下,随后进行回火,回火后炉冷或空冷。4.1.3.2性能热处理

锻件粗加工后应在垂直状态下进行性能热处理。30Cr1Mo1V钢锻件应均匀加热至940℃~970℃,保温足够长的时间后,均匀地鼓风使轴身表面冷却至205℃以下,而后允许缓冷。只有经过需方同意,才可采用其他方法冷却。在得到良好的相变组织以后,锻件应在不低于660℃下回火,保温足够长的时间,再炉冷至300℃以下,而后允许出炉空冷。

30Cr2Ni4MoV钢锻件应均匀加热至830℃~860℃,充分保温后进行水淬或喷水淬火,在得到良好的相变组织以后,应在不低于570℃下回火,保温足够长的时间,再炉冷至300℃以下,而后允许出炉空冷。

4.1.3.3去除应力处理

在性能热处理及随后的粗加工和打中心孔以后,锻件应在低于最终回火温度15℃~50℃C范围内去除应力,但30Cr1Mo1V钢锻件的去应力温度不应低于620℃,30Cr2Ni4MoV钢的去应力温度不应低于540℃。

锻件在去应力处理时应处于垂直状态,均匀加热,有足够的保温时间,以确保完全烧透。锻件冷却至70℃以前的冷却速度应不大于15℃/h,然后炉冷至170℃~230℃,再出炉空-2 -

JB/T7027-2002

征得需方同意,去除应力处理温度可高于本标准规定的上限,此时中心孔试料应放回原相应位置。去除应力处理后,必须进行补充的拉伸试验。4.1.4机械加工

4.1.4.1在性能热处理以前,锻件的全部表面进行第一次粗加工。未经需方同意,不允许在性能热处理和正式超声波探伤前进行整体叶轮间的切槽和加工叶轮台阶。4.1.4.2锻件在性能热处理后,去除应力处理和热稳定性试验前进行第二次粗加工,并套取中心孔试棒。

4.1.4.3按需方订货图样规定的尺寸和公差打中心孔,为了去除由超声波检测出来的在中心部位的超标缺陷,允许按订货图样注明的或需方同意的尺寸范围扩大中心孔。4.1.4.4去应力处理后精镗中心孔,并用不会掩盖缺陷的方法磨光或抛光,使表面粗糙度只。值不大于1.6μm。

在制造和包装过程中,转子体锻件不得进行焊接4.2

30Cr1Mo1V

30Cr2Ni4MoV

化学成分

供方应对每炉钢水进行熔炼分析,其化学成分的质量分数应符合表1的规定。表1

0.27~0.34

00.20~0.35

化学成分的质量分数

≤0.0121.05~1.35

≤0.010≤0.010

采用真空碳脱氧时,硅含量不大于0.10%Sb为目标值。。

的偏差。

3.25~3.75

≤0.010≤0.015≤0.015≤0.0150.01

供方应对每个锻件进行成品分析,分析结果应符合表1的规定,但允许有表2规定每个锻件均应分析气体含量,其结果应符合表3的规定。力学性能

锻件的常规力学性能应符合表4的规定。同时,转子体径向试样屈服强度的最大与最小值之差,30CrIMo1V钢应不大于55MPa;30Cr2Ni4MoV钢锻件强度级别为690MPa时,其差值应不大于55MPa:大于690MPa时,其差值应不大于70MPa。-3-

30Cr1Mo1V

30Cr2Ni4MoV

30CrIMo1V

30Cr2Ni4MoV

表2化学成分的质量分数的允许偏差P

3气体含量的体积分数

JB/T7027-2002

气体含量的体积分数

≤100

锻件在性能热处理后检查硬度的均匀性,硬度的绝对值供参考。在同一圆周上各点间的硬度差不应超过30HBS,在同一母线上的硬度差不应超过40HBS。4.5

无损检查

一般要求

锻件不得有裂纹、白点、缩孔、折叠、过度的偏析以及超过允许程度的夹杂和疏松。4.5.2

磁粉检验

锻件在外圆表面在精加工后进行磁粉检验,供方应保证检查结果符合以下要求:a)转子体外圆表面上不允许有长度大于1.5mm的任何缺陷显示:b)同一母线上两个缺陷间的距离小于其中较大缺陷长度五倍时,按一个连续缺陷处理:

c)转子体最终检查时,轴承部位除外,在其他部位发现有大于1.5mm的缺陷显示,允许进行局部研磨和抛光,抛光的深度不应超过1.6mm,并应与周围表面光滑过渡。4.5.3

超声波检验

当量直径1.6mm以下的单个分散缺陷信号不计,但杂波高度应低于当量直径1.6mm4.5.3.1

幅度的50%

注:单个分散的缺陷是指相邻两缺陷之间的距离大于其中较大缺陷当量直径10倍的缺陷。

FATTso

上下台能量

取样位置

本体径向、轴端

中心孔 (纵向)

本体径向、轴端

中心孔 (纵向)

本体径向、轴端

中心孔 (纵向)

本体径向、轴端

中心孔 (纵向)

本体径向、轴端

中心孔 (横向)

本体径向

中心孔 (横向)

本体径向

中心孔 (横向)

推荐用钢

温度℃

表4力学性能

JB/T7027-2002

锻件强度等级

590~690

≥550

≥720

≥690

≤116

30Cr1Mo1V

表5高温持久强度

应力MPa

690~790

≥660

≥790

≥760

≤-18

760~860

≥720

≥860

≥830

30Cr2Ni4MoV

试验要求

断裂时间≥100h

伸长率≥15%

断口不得在V型缺口上

当量直径为1.6mm~3.5mm的所有缺陷均应记录其轴向、径向和周向位置并报告需方。当量直径为1.6mm~3.5mm的缺陷总数不得超过20个,不允许存在当量直径大于3.5mm的任何缺陷。

距中心孔表面75mm范围内和叶根槽深加50mm范围内不允许有密集缺陷,其余4.5.3.3

区域若检测出密集缺陷,应记录密集区尺寸及其轴向、径向和周向位置,并报告需方,以进行评审。密集缺陷的当量直径下限为1.2mm。4.5.3.4

由缺陷引起底波衰减损失达到3dB时,应当记录,并报告给需方。-5-

4.5.3.5不充许有游动信号和条状缺陷信号。JB/T7027-2002

4.5.3.6供方应向需方提供用2MHz~2.5MHz和4MHz~5MHz分别在转子体最大直径处两端及中间三处测量出的材料衰减数据。4.5.3.7

当锻件的超声波探伤结果超出上述规定时,应由供需双方进行复验和讨论,但锻件是否可判合格应由需方决定

中心孔检验

中心孔精镗或打磨至表面粗糙度R值≤1.6μm后,进行中心孔检验,应符合以下规定:a)长度等于或大于1.5mm的缺陷应记录其轴向和周向的位置,并报告需方:b)在60cm的范围内,不允许有三个长度大于1.5mm的可见缺陷或九个长度小于1.5mm的可见缺陷:

在内孔表面同一母线上的所有缺陷的总长度不应大于50mm:d)

不允许有任何撕裂状的分叉缺陷:位于同一母线上的两个缺陷间的距离小于其中较大缺陷长度的5倍时,按一条连续e

缺陷处理:

f)不允许有长度大于3mm的可见缺陷及非金属夹杂物组成的密集区:9)不符合4.5.4要求的缺陷,征得需方同意后,允许对缺陷进行局部打磨和抛光,但打磨和抛光的深度不应超过1.6mm,并与周围表面光滑过渡。4.6

热稳定性试验

热稳定性试验可由需方做,但供方应对试验结果负责。金相组织

锻件的平均晶粒度:30CrlMo1V钢不应粗于2.0级,30Cr2Mo4V钢不应粗于3.0锻件A、B、C、D四种类型夹杂物均不应超过3.0级残余应力

锻件应测定残余应力,其值应不大于表4中径向屈服强度下限值的8%,如果残余应力超过上述规定,锻件应仍按4.1.3.3的规定进行补充去应力回火,并重新测定残余应力和硬度值。

尺寸和表面粗糙度

加工后的锻件应符合订货图样规定的尺寸、公差和表面粗糙度要求。若订货图样未做规定,则中心孔轴线直线度公差为Φ3mm,中心孔圆度公差为0.3mm,中心孔与锻件外圆同轴度公差为1.0mm。-6-

检验规则和试验方法

化学成分分析

JB/T7027-2002

化学成分分析应按GB/T223.3~78规定的方法或能保证分析质量的其他方法进每炉(每包)钢水可于浇注时取样测定钢水的化学成分,多炉合浇时还应报告权重平均分析结果。当无法进行熔炼分析时,允许用成品分析代替熔炼分析,当从锻件上取样时,其分析结果应符合成品分析要求。5.1.3

成品分析试样可取自锻件延长部分,或取自径向性能验收试样。气体分析用试样应在芯棒的中段和径向试棒上切取。力学性能检验

拉伸性能检验按GB/T228和ASTMA370规定的方法进行。冲击试验按GB/T229规定的方法进行。

冲击试样槽口方向应与转子体的轴线平行。转子体的轴端、径向和中心孔试样按需方订货图样和取样图规定的部位和数量切高温持久强度试验按GB/T2039的规定进行,采用ASTME292的6号试样。高温持久强度试验可在需方进行,但供方应保证试验结果满足表5的要求。硬度检验

在每个锻件两轴颈及轴身部位的外圆表面每隔90°各测一点(共12点)。硬度试验按GB/T231规定的方法进行。

进行。

无损探伤

外表面磁粉检验按JB/T8468的规定进行,外表面超声波检验按JB/T1581的规定超声波检验至少应进行两次,第一次检验在调质和打中心孔之前进行,第二次检验在调质后和打中心孔之前进行,两次检验结果均应提供给需方。需方认为有必要时,可进行中心孔超声波检验。中心孔超声波检验按双方商定的方法进行。供方应保证检验结果达到本标准有关条款的规定。5.4.3

中心孔检验用窥膛仪观察,必要时用中心孔磁粉检验结合窥膛仪观察。中心孔磁粉检验按双方商定的方法进行。供方应保证检验结果达到本标准有关条款的规定5.5

金相检验

晶粒度检验在轴身近电机端径向、中心孔棒料中部取样,并按YB/T5148的规定-7-

进行。

JB/T7027-2002

夹杂物检验在轴身近电机端径向、中心孔棒料中部取样,并按GB10561附录A评级图1进行评定。

残余应力测定

采用切环法或环芯电阻应变法测定残余应力切环法是在轴身一端切取25mm×25mm的圆环,用测量该环在切割前后平均变形量的方法来计算残余应力,计算公式为:0=E6/D

式中:

o,残余应力,单位为MPa:

材料的弹性模量,单位为MPa。

一直径增量的代数值,单位为mm:切割前环的外径,单位为mm;

采用环芯电阻应变法测定残余应力时,按JB/T8888的规定进行。热稳定性试验

热稳定性试验按JB/T9021的规定进行。5.8

如果力学性能检验中某一试验结果不合格,可在锻件上与原试样相邻部位取两个试样进行复试。拉伸试验的两个试样的复试结果以及初试、复试三个试验结果的平均值均应满足规定要求;冲击试验的两个试样和所有试验结果的平均值均应满足规定要求。5.8.2

力学性能检验如因白点和裂纹不合格者,不得复试。重新热处理

如果锻件力学性能复试仍不合格,当试样的强度高而塑性、韧性或FATT达不到要求时,应将中心孔试料重新塞人孔内原相应位置与锻件一起重新回火,再按5.2的规定检验。重新回火后中心孔试料的取样部位应与需方协商一致。5.9.2

如果力学性能检验结果表明锻件不能重新回火,那么锻件如何进一步热处理和加工都必须经供需双方协商确定。

重新热处理次数不应超过两次。验收及合格证书

供方应向需方验收人员提供必要的方便条件,以便于需方验收人员进行现场检验工-8-

JB/T7027-2002

需方有权选择锻件的某些验收试验项目,在验收试验中或在以后的加工或试验中发现锻件不符合本标准和订货合同中规定的补充技术要求条款,需方应及时通知供方,双方协商解决。

圈上。

供方应向需方提供合格证书,合格证书应包括以下内容:合同号:免费标准bzxz.net

锻件图号:

标准号、钢号:

熔炼炉号和熔炼方法:

熔炼分析和成品分析结果;

钢锭主要尺寸和锻件的实际锻造比:调质热处理的实际温度、保温时间和冷却方式:力学性能的检验结果

超声波检验报告:

中心孔检验结果

其他检验和需方要求补充检验的结果:交货锻件的实际尺寸和重量。

标志和包装

供方应在每个锻件相当于钢锭下部端面打上合同号、炉号、件号等标记,并用白漆锻件应打上超声波探伤周向起始标记。供方应对锻件的外表面涂防锈剂,有孔锻件还应在中心孔表面涂防锈剂,中心孔两头用木塞堵严,防止运输和保管过程中损坏或腐蚀。-9-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T7936-1999 直廓环面蜗杆减速器

- JB/T1625-2002 工业锅炉焊接管孔

- JB/T7941.2-1995 旋入式圆形油杯

- JB/T7938-1999 液压泵站油箱公称容量系列

- JB/T7939-1999 单活塞杆液压缸两腔面积比

- JB/T8009.4-1999 机床夹具零件及部件 弧形压块

- JB/T7850-1995 手夹快换接头

- JB/T7925.2-1995 滑动轴承 多层轴承减摩合金硬度检验方法

- JB/T6375-1992 气动阀用橡胶密封圈 尺寸系列和公差

- JB/T7945-1999 灰铸铁机械性能试验方法

- JB/T7966.3-1999 模具铣刀 第 3 部分:莫氏锥柄圆柱形球头立铣刀

- JB/T7944-2000 圆柱螺旋弹簧抽样检查

- JB/T7946.3-1999 铸造铝合金针孔

- JB/T7956.2-1999 1:50锥度销子铰刀 第 2 部分:手用长刃铰刀

- JB/T1582-1996 汽轮机叶轮锻件超声波探伤方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2