- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 7020-2006 电力液压盘式制动器

标准号:

JB/T 7020-2006

标准名称:

电力液压盘式制动器

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2006-08-16 -

实施日期:

2007-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

7.03 MB

标准ICS号:

机械系统和通用件>>轴承>>21.100.20滚动轴承中标分类号:

机械>>通用零部件>>J19联轴器、制动器与变速器

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了电力液压盘式制动器的术语和定义、型式、基本参数和尺寸、技术要求、试验方法和检验规则等。本标准适用于以电力液压推动器为驱动装置的盘式制动器。 JB/T 7020-2006 电力液压盘式制动器 JB/T7020-2006

部分标准内容:

ICS 21.100.20

备案号:18336—2006

中华人民共和国机械行业标准

JB/T7020—2006

代替JB/T7020.1~7020.3—1993

电力液压盘式制动器

Electro-hydraulic disc brakes2006-08-16发布

小牛标准保好

2007-02-01实施

JB/T7020—2006

本标准代替JB/T7020.1一1993《制动臂盘式制动器》、JB/T7020.2一1993《制动臂盘式制动器制动块》和JB/T7020.3一1993《制动臂盘式制动器制动衬垫》。本标准与JB/T7020.1~7020.3—1993相比,主要变化如下:标准名称由原来的“制动臂盘式制动器”改为“电力液压盘式制动器”,使其与国际通用名称相一致;

将原标准中的三个部分内容进行整合;将原标准中的适用范围修改为“以电力液压推动器为驱动装置的盘式制动器”,将适用范围扩展到“常开”和“常闭”两种类型;对规范性引用文件的内容进行了修改;一对原标准第1部分中的第3章、第4章进行了修改,对原标准第2部分和第3部分整体进行了修改;

本标准由中国机械工业联合会提出。本标准由全国起重机械标准化技术委员会(SAC/TC227)归口。本标准负责起草单位:江西华伍起重电器有限公司、焦作制动器股份有限公司。本标准参加起草单位:太原科技大学。本标准主要起草人:聂春华、徐格宁、申伟城、文豪、谢徐洲。本标准所代替标准的历次版本发布情况:JB/T7020.1—1993JB/T7020.2—1993、JB/T7020.3—1993。66

1范围

电力液压盘式制动器

JB/T7020—2006

本标准规定了电力液压盘式制动器(以下简称制动器)的术语和定义、型式、基本参数和尺寸、技术要求、试验方法和检验规则等。本标准适用于以电力液压推动器为驱动装置的盘式制动器。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191包装储运图示标志(GB/T191—2000,eqvISO780:GB/T1239.2冷卷圆柱螺旋压缩弹簧技术条件GB/T1239

GB/T1239.6

GB/T6461

圆柱螺旋弹簧设计计算

金属基体上金属和其他无机覆盖层(GB/T6461—2002,ISO10289:1999,IDT)GB/T8923

GB/T9286

GB/T10125

GB/T13306

GB/T13384

GB/T13452.

GB/T15957

经腐蚀试验后的试样和试件的评级涂装前钢材表面锈蚀等级和除锈等级(GB/T8923—1988,eqv色漆和清漆漆膜的划格试验(GB/T9286—1998,eqvIS2409:人造气氛腐蚀试验盐雾试验(GB/T10125—1997,eqvISO)9227:1标牌

机电产品包装通用技术条件

大气环境腐蚀性分类

JB/T5000.12

JB/T6406

JB/T6540

JB/T10603

3术语和定义

重型机械通用技术条件涂装

电力液压鼓式制动器

制动器术语

电力液压推动器

JB/T6540和JB/T6406中确立的术语和定义适用于本标准。4型式、基本参数和连接尺寸

4.1型式

4.1.1制动器根据其作用方式可分为常闭型和常开型。4.1.2制动器根据其适用的环境可分为普通型和防腐型。4.2基本参数和连接尺寸

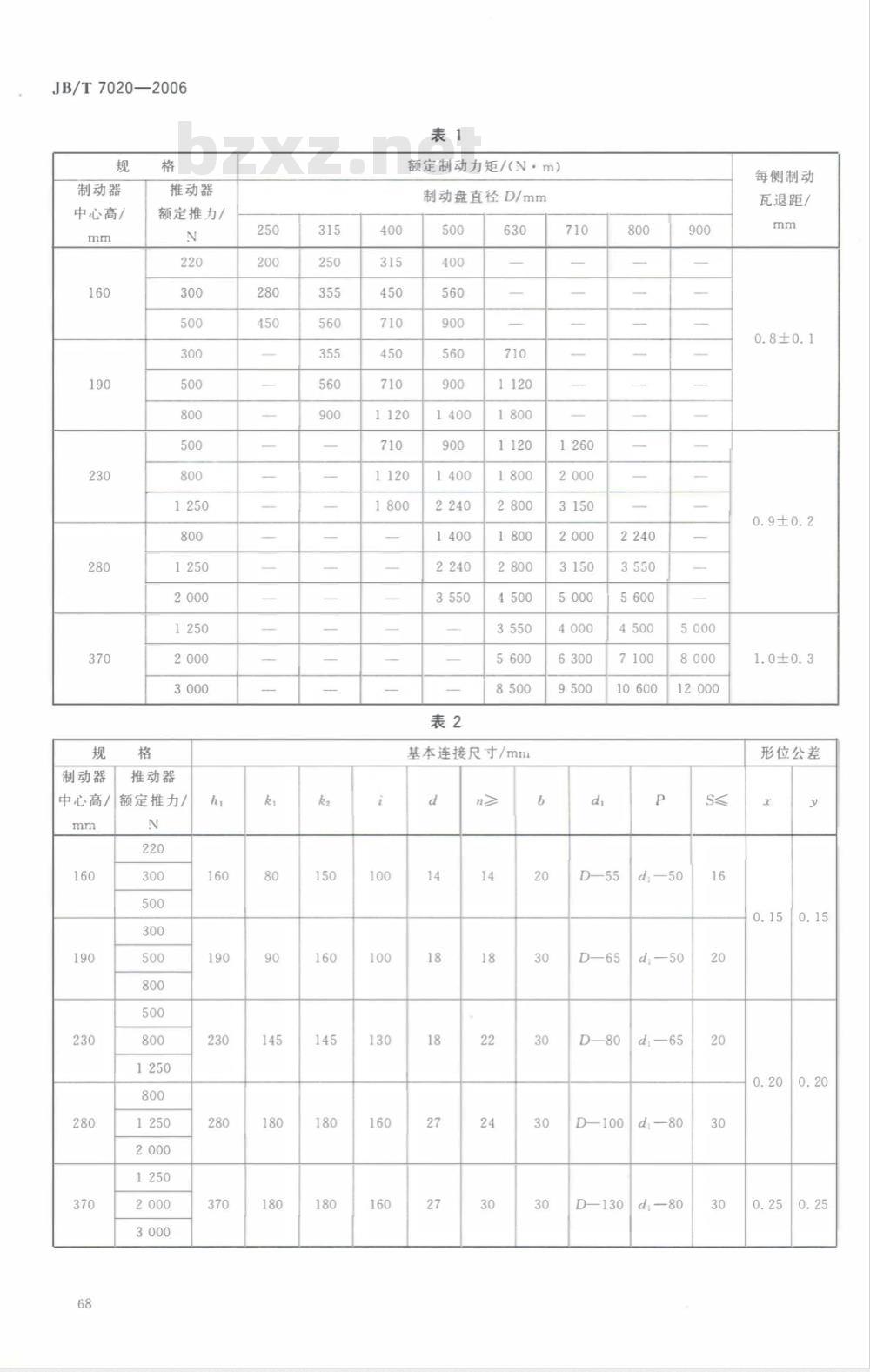

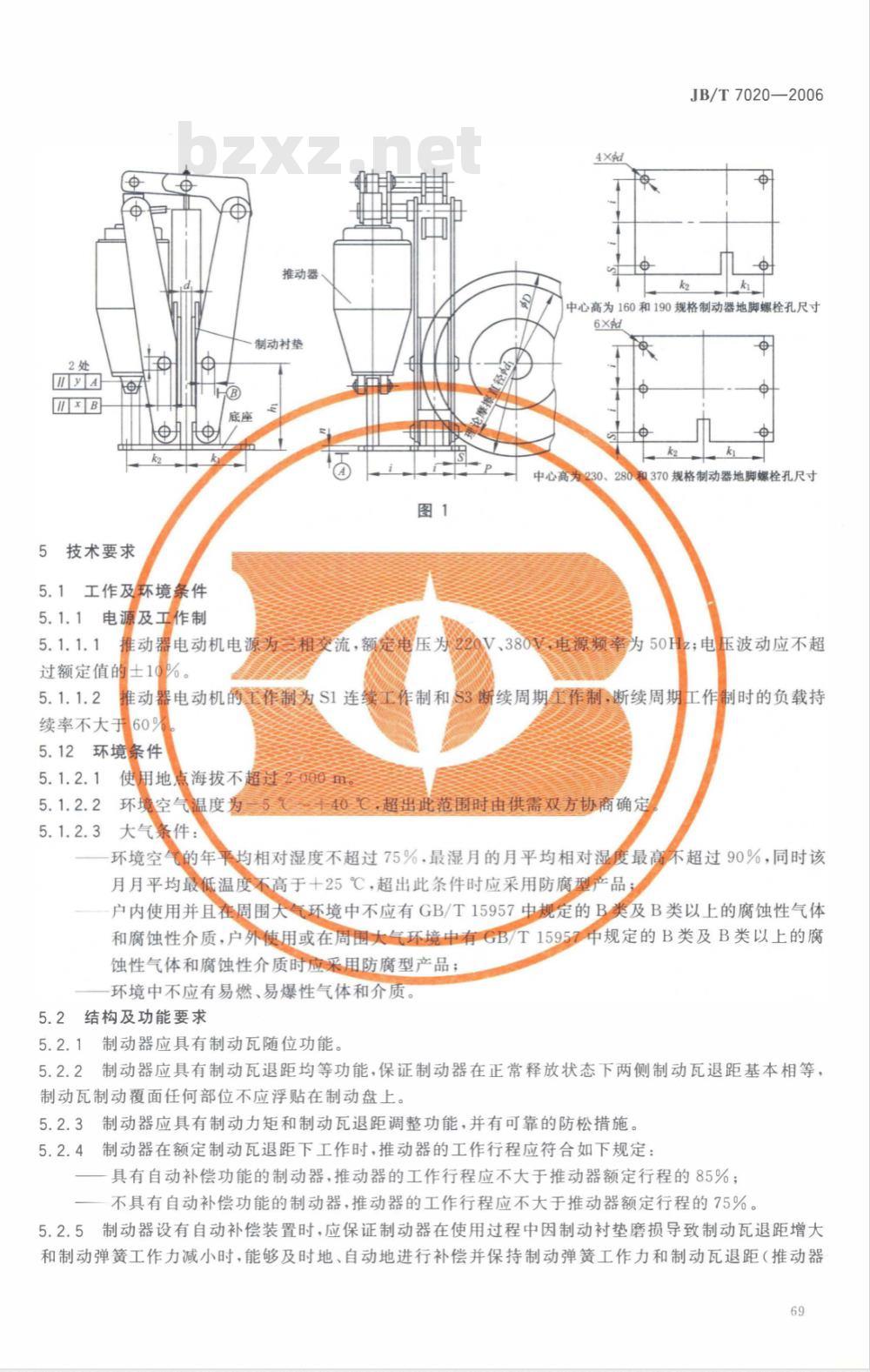

4.2.1制动器基本参数见表1规定。4.2.2制动器连接尺寸和形位公差见表2的规定,尺寸和形位公差的标注见图1。外形尺寸由制造商自行确定或由供需双方协商确定。67

JB/T7020—2006

制动器

中心高/

制动器

中心高/

推动器

额定推力/

推动器

额定推力/

额定制动力矩/(N·m)

制动盘直径D/mm

基本连接尺寸/mm

12 000

d;—50

每侧制动

瓦退距/

形位公差

5技术要求

5.1工作及环境条件

5.1.1电源及工作制

推动器、

制动衬垫

推动器电动机电源为机交流,额过额定值的

±10%。

电压为

JB/T7020—2006

中心高为160和190规格制动器地脚螺栓孔尺寸6xd

中心高为230、280和370规格制动器地脚螺栓孔尺寸V、380电源频率为50Hz;电压波动应不超推动器电动机的作制为S1连续工作制和S3断续周期作制,断续周期工作制时的负载持续率不大于

5.12环境条件

使用地点海拔不超过益

空气温度为40超出此范用时由供需双方协商确定环境

大气条件:

气的年平均相对湿度不超过75%,最湿月的月平均相对湿度最高不超过90%,同时该环境空

月月平均最低温度不高于十25℃,超出此条件时应采用防腐型产品:户内使用并且在周围大气环境中不应有GB/T15957中规定的B类及B类以上的腐蚀性气体和腐蚀性介质,户外使用或在周围大气环境中有 GB/T15957中规定的B类及B类以上的腐蚀性气体和腐蚀性介质时应采用防腐型产品;环境中不应有易燃、易爆性气体和介质。5.2结构及功能要求

制动器应具有制动瓦随位功能

制动器应具有制动瓦退距均等功能,保证制动器在正常释放状态下两侧制动瓦退距基本相等,5.2.2

制动瓦制动覆面任何部位不应浮贴在制动盘上。5.2.3制动器应具有制动力矩和制动瓦退距调整功能,并有可靠的防松措施。5.2.4

制动器在额定制动瓦退距下工作时,推动器的工作行程应符合如下规定:具有自动补偿功能的制动器,推动器的工作行程应不大于推动器额定行程的85%;不具有自动补偿功能的制动器,推动器的工作行程应不大于推动器额定行程的75%。5.2.5制动器设有自动补偿装置时,应保证制动器在使用过程中因制动衬垫磨损导致制动瓦退距增大和制动弹簧工作力减小时,能够及时地、自动地进行补偿并保持制动弹簧工作力和制动瓦退距(推动器69

JB/T 7020—2006

工作行程)的基本恒定。

5.2.6制动器设有手动释放装置时,应符合如下要求:a)

手动释放时的操作力不大于2

手动释放装置在最大开启位置时,制动器对制动盘的制动力矩应完全消除;手动释放装置在最大开启位置和非工作位置应有可靠的锁定装置。制动器设有各种限位开关装置时,开关的动作和信号应准确、可靠。制动器所有摆动铰点应有润滑功能或设置自润滑轴承。5.2.9

制动器应在如下部位设置指示或警示标记:a)

标记。

常闭式制动器在制动弹簧处设置清晰、准确的力矩标尺:设有手动释放装置时,在手动释放装置的合适位置应设置释放和闭合位置或方向的指示5.3性能要求

5.3.1动作性能免费标准下载网bzxz

5.3.1.1常闭式制动器在额定制动弹簧工作力、85%额定电压下操作时,制动器的释放应灵活、无卡滞现象;在30%额定制动弹簧工作力、额定电压下操作时,制动器的闭合应灵活、无卡滞现象。5.3.1.2常开式制动器在85%额定电压下操作时,制动器的闭合应灵活、无卡滞现象;推动器断电失去驱动后,制动器的释放应灵活、无卡滞现象。5.3.2制动性能

5.3.2.1制动器在额定制动弹簧工作力下的静态制动力矩应不小于规定的额定值。5.3.2.2制动器在额定制动弹簧工作力下和表3规定的制动初转速及5.3.2.件下进行制动时,每次制动过程中平均动态制动力矩值应不小于90%的额定制动力矩值。当制动器使用时的制动初转速和单次制动功超过表3和5.3.2商确定。

试验制动盘直径/mm

制动初转速n(r/min)

5.3.2.3制动器许用单次制动功按式(1)计算。315

式中:

W—许用单次制动功,单位为焦耳(J);n——制动初转速,单位为转每分(r/min)Ma—

额定制动力矩,单位为牛米(N·m)。5.4重要零部件

5.4.1制动弹簧

5.4.1.1制动弹簧设计时许用切应力取值应不大于GB/T12弹簧的设计循环寿命不小于500万次。5.4.1.2制动弹簧为压缩式、两端圈并紧磨平型式。5.4.1.3采用冷卷弹簧时,精度等级不低于2簧时,技术条件应符合GB/T12

5.4.2推动器

推动器应符合JB/T10603的规定,防腐型制动器应采用防腐型推动器。70

5.4.3制动衬垫

制动衬垫摩擦系数的设计值宜不小于0.35。5.5表面涂装及防腐要求

5.5.1表面涂装

JB/T7020—2006

5.5.1.1除加工的配合面、工作面、摩擦面、经表面处理的零件表面和紧固件表面等不能进行涂装的表面外,所有其他零件和结构件表面应进行涂装。涂装前应进行表面预处理.其中钢材表面除锈等级应符合如下规定:

a)普通型产品应不低于GB/T8923中规定的Sa2或St3级;b)防腐型产品应不低于GB/T8923中规定的Sa25.5.1.2涂层应符合如下要求:

可采用涂料(油漆)涂层或喷塑涂层,采用涂料涂层时的涂层结构、涂料品种和涂层厚度应符合a)

JB/T5000.12中规定的A类要求,采用喷塑涂层时的涂层干膜总厚度应不小于50μm;b)

防腐型产品应采用涂料(油漆)涂层,涂料品种和涂层厚度应符合JB/T5000.12中规定的B类要求,用户有特殊要求时由供需双方协商确定。5.5.1.3涂层的表面附着力和表面质量应符合如下要求:涂层对金属底材的附着力应不低于GB/T9286中规定的2级;a)

涂装后的表面应均匀、细致、光亮和色泽一致,不得有漏涂、皱纹、针孔及严重流挂现象。5.5.2表面防腐

5.5.2.1除制动衬垫的摩擦表面外,所有不能涂装的零件加工表面的保护和耐蚀性能应符合如下要求:

普通型产品所有不能涂装的零件加工表面应有镀锌或氧化等临时性保护覆盖层:a)

防腐型产品所有不能涂装的零件加工表面应有合适的耐蚀性能,经72h中性盐雾试验后的表面保护等级应不低于GB/T6461中规定的3级,当需方有特殊要求时由供需双方协商确定。5.5.2.2防腐型产品的紧固件表面应有合适的耐蚀性能,经72h中性盐雾试验后的表面保护等级应不低于GB/T6461中规定的3级,当需方有特殊要求时由供需双方协商确定。6试验方法

6.1目测检查

目测检查制动器的润滑状况、指示和警示标记、涂装表面质量和临时性保护覆盖层。6.2结构功能试验

6.2.1制动瓦随位和制动瓦退距均等功能试验操作制动器10次以上,观察制动瓦随位和退距均等情况。6.2.2在额定制动瓦退距下的推动器工作行程检验将制动器两侧制动瓦退距调整在额定值,然后断续操作制动器并测量推动器的工作行程。6.2.3磨损自动补偿功能试验

将制动器制动瓦退距调至额定值的1.1倍以上(或推动器工作行程调至额定值的1.1倍以上),操作制动器30次以上,观察补偿动作是否有效(推动器工作行程是否逐渐减小);当制动瓦退距(或推动器工作行程达到恒定值(不随制动器动作而变化)时,测量此时的制动瓦退距和推动器实际工作行程值。6.3性能试验

6.3.1动作性能试验

6.3.1.1将制动器推动器电压调至85%的额定电压,操作制动器5次以上,观察制动器释放和闭合动作。

JB/T7020—2006

6.3.1.2将制动器推动器电压调至额定值,制动弹簧工作力调整至30%的额定值,操作频率操作制动器五次以上(常开式制动器不进行此项试验),观察制动器闭合动作。6.3.2静态制动力矩试验

静态制动力矩试验宜采用码法,试验方法如下:根据被试制动器额定制动力矩值,准备三种以上不同质量等级的码,其中最小一级的码质a)

量不得超过所需码总质量的2%;b)

试验装置见图2,试验时逐渐将码施加于码钩上,最后施加的为最小一级的码,直至制动盘产生转动时停止施加码;

取下最后施加的一个码,余下的码为试验码重量,按式(2)计算静态制动力矩:c

式中:

静态制动力矩,单位为牛米(N·m);码质量,单位为千克(kg);

码钩质量,单位为千克(kg);

杠杆质量,单位为千克(kg);码重心至制动盘中心的距离,单位为米(m);杠杆重心至制动盘中心的距离,单位为米(m))。试验应在相同条件下进行3次,取平均值作为试验结果。0000000000

oeo中oo中ooe

码和码钩

6.3.3动态制动力矩试验

6.3.3.1动态制动力矩应在惯性试验台上进行。图2

制动盘

安装底座

被试制动器

6.3.3.2根据被试制动器规格选择表3中对应制动初转速和5.3.2.3确定的许用单次制动功,计算确定出被试制动器对应模拟转动惯量,计算公式如式(3):W

ZJ=182

(3)

式中:

二J—制动轴上模拟总转动惯量,单位为千克平方米(kg·m2);n

制动初转速,单位为转每分(r/min)单次制动功,单位为焦耳(J)。JB/T7020—2006

6.3.3.3根据计算转动惯量为试验台配转动惯量,实际配置转动惯量时可在计算所需的转动惯量的土20%范围内浮动。

6.3.3.4如被试制动器未进行跑合的,可按66.3.3.5将制动器调整至额定弹簧工作力和额定制动瓦退距状态,按6.制动轴的制动初转速进行3次制动试验;每次试验取平均值作为试验结果,也可按式(4)验算每次试验的实际平均制动力矩。

式中:

Ma动态制动力矩,单位为牛米(N·m);有效制动时间,单位为秒(s)。

6.4表面涂装及耐蚀性能检验

6.4.1涂层厚度按GBT13452.2中规定的合适方法进行漆膜附着力按GB/

9286的规定

125规是的中性盐雾试监方法进行式验周期为72h。6.4.3表面耐蚀性能试验

按GBT

6.5重要零部件的试验

制动弹簧试验

制动弹簧试验按GB

6.5.2推动器试验

或GBT1239.4的规定。

推动器试验方法按JB

3王10603的规定

检验规则

7.1出厂检验

7.1.1出厂检验为常规检验,每台制动器应进行出厂检验并出具检验合格证。7.1.2出厂检验项目如下:

目测检查(见6.1);

连接尺寸和形位公差(见4.2.2);b)

动作性能(见5.3

7.2型式试验

有下列情况之一时,应进行型式试验:新产品或老产品转厂生产的试制定型鉴定时;系列制动器正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;出厂检验结果与上次型式试验有较大差异时;国家质量监督机构提出进行型式试验要求时;停产两年以上恢复生产时。

型式试验采用抽样试验,每个系列抽取至少两个规格、每种规格抽取两台产品。型式试验项目除7.1.

制动瓦随位和制动瓦退距均等功能(见5.2.额定制动瓦退距下的推动器工作行程(见5.2.(4)

JB/T7020—2006

磨损自动补偿功能(见5.2.5);制动性能(见5.3.2);

漆膜厚度(见5.

漆膜附着力(见5.5.1.

表面防腐[见5.5.2.1b

抽取的每种规格的受检制动器,受检项目应全部合格。7.2.4

标志、包装、运输与购存

8.1标志

制动器应在明显位置设置制动器标牌并应符合GB/T13306的规定,标牌一般应标明以下内容:制动器名称和制动器型号;

额定制动力矩;

整机重量、制造日期、出厂编号和制造商名称。2包装

8.2.1出厂产品均需进行包装(如需方许可,可采用裸装)并应符合GB/T13384的有关规定。包装储运图示标志应符合GB/T191的规定。8.2.2出厂产品应带如下随机文件:产品合格证;

b)产品使用维护说明书;

装箱单。

8.3运输与贮存

8.3.1制动器在运输或吊装过程中严禁磕碰,并防止其受冲击。8.3.2

制动器应贮存在清洁通风、干燥、能防止雨、雪、水侵袭的地方,不得在阳光下长期暴晒。9质量保证期

制造厂应保证所供应的制动器在客户要善保管和合理安装、正确使用条件下,自使用之日起12个月内,但不超过自发货之日起算起18个月内能正常工作。74

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:18336—2006

中华人民共和国机械行业标准

JB/T7020—2006

代替JB/T7020.1~7020.3—1993

电力液压盘式制动器

Electro-hydraulic disc brakes2006-08-16发布

小牛标准保好

2007-02-01实施

JB/T7020—2006

本标准代替JB/T7020.1一1993《制动臂盘式制动器》、JB/T7020.2一1993《制动臂盘式制动器制动块》和JB/T7020.3一1993《制动臂盘式制动器制动衬垫》。本标准与JB/T7020.1~7020.3—1993相比,主要变化如下:标准名称由原来的“制动臂盘式制动器”改为“电力液压盘式制动器”,使其与国际通用名称相一致;

将原标准中的三个部分内容进行整合;将原标准中的适用范围修改为“以电力液压推动器为驱动装置的盘式制动器”,将适用范围扩展到“常开”和“常闭”两种类型;对规范性引用文件的内容进行了修改;一对原标准第1部分中的第3章、第4章进行了修改,对原标准第2部分和第3部分整体进行了修改;

本标准由中国机械工业联合会提出。本标准由全国起重机械标准化技术委员会(SAC/TC227)归口。本标准负责起草单位:江西华伍起重电器有限公司、焦作制动器股份有限公司。本标准参加起草单位:太原科技大学。本标准主要起草人:聂春华、徐格宁、申伟城、文豪、谢徐洲。本标准所代替标准的历次版本发布情况:JB/T7020.1—1993JB/T7020.2—1993、JB/T7020.3—1993。66

1范围

电力液压盘式制动器

JB/T7020—2006

本标准规定了电力液压盘式制动器(以下简称制动器)的术语和定义、型式、基本参数和尺寸、技术要求、试验方法和检验规则等。本标准适用于以电力液压推动器为驱动装置的盘式制动器。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191包装储运图示标志(GB/T191—2000,eqvISO780:GB/T1239.2冷卷圆柱螺旋压缩弹簧技术条件GB/T1239

GB/T1239.6

GB/T6461

圆柱螺旋弹簧设计计算

金属基体上金属和其他无机覆盖层(GB/T6461—2002,ISO10289:1999,IDT)GB/T8923

GB/T9286

GB/T10125

GB/T13306

GB/T13384

GB/T13452.

GB/T15957

经腐蚀试验后的试样和试件的评级涂装前钢材表面锈蚀等级和除锈等级(GB/T8923—1988,eqv色漆和清漆漆膜的划格试验(GB/T9286—1998,eqvIS2409:人造气氛腐蚀试验盐雾试验(GB/T10125—1997,eqvISO)9227:1标牌

机电产品包装通用技术条件

大气环境腐蚀性分类

JB/T5000.12

JB/T6406

JB/T6540

JB/T10603

3术语和定义

重型机械通用技术条件涂装

电力液压鼓式制动器

制动器术语

电力液压推动器

JB/T6540和JB/T6406中确立的术语和定义适用于本标准。4型式、基本参数和连接尺寸

4.1型式

4.1.1制动器根据其作用方式可分为常闭型和常开型。4.1.2制动器根据其适用的环境可分为普通型和防腐型。4.2基本参数和连接尺寸

4.2.1制动器基本参数见表1规定。4.2.2制动器连接尺寸和形位公差见表2的规定,尺寸和形位公差的标注见图1。外形尺寸由制造商自行确定或由供需双方协商确定。67

JB/T7020—2006

制动器

中心高/

制动器

中心高/

推动器

额定推力/

推动器

额定推力/

额定制动力矩/(N·m)

制动盘直径D/mm

基本连接尺寸/mm

12 000

d;—50

每侧制动

瓦退距/

形位公差

5技术要求

5.1工作及环境条件

5.1.1电源及工作制

推动器、

制动衬垫

推动器电动机电源为机交流,额过额定值的

±10%。

电压为

JB/T7020—2006

中心高为160和190规格制动器地脚螺栓孔尺寸6xd

中心高为230、280和370规格制动器地脚螺栓孔尺寸V、380电源频率为50Hz;电压波动应不超推动器电动机的作制为S1连续工作制和S3断续周期作制,断续周期工作制时的负载持续率不大于

5.12环境条件

使用地点海拔不超过益

空气温度为40超出此范用时由供需双方协商确定环境

大气条件:

气的年平均相对湿度不超过75%,最湿月的月平均相对湿度最高不超过90%,同时该环境空

月月平均最低温度不高于十25℃,超出此条件时应采用防腐型产品:户内使用并且在周围大气环境中不应有GB/T15957中规定的B类及B类以上的腐蚀性气体和腐蚀性介质,户外使用或在周围大气环境中有 GB/T15957中规定的B类及B类以上的腐蚀性气体和腐蚀性介质时应采用防腐型产品;环境中不应有易燃、易爆性气体和介质。5.2结构及功能要求

制动器应具有制动瓦随位功能

制动器应具有制动瓦退距均等功能,保证制动器在正常释放状态下两侧制动瓦退距基本相等,5.2.2

制动瓦制动覆面任何部位不应浮贴在制动盘上。5.2.3制动器应具有制动力矩和制动瓦退距调整功能,并有可靠的防松措施。5.2.4

制动器在额定制动瓦退距下工作时,推动器的工作行程应符合如下规定:具有自动补偿功能的制动器,推动器的工作行程应不大于推动器额定行程的85%;不具有自动补偿功能的制动器,推动器的工作行程应不大于推动器额定行程的75%。5.2.5制动器设有自动补偿装置时,应保证制动器在使用过程中因制动衬垫磨损导致制动瓦退距增大和制动弹簧工作力减小时,能够及时地、自动地进行补偿并保持制动弹簧工作力和制动瓦退距(推动器69

JB/T 7020—2006

工作行程)的基本恒定。

5.2.6制动器设有手动释放装置时,应符合如下要求:a)

手动释放时的操作力不大于2

手动释放装置在最大开启位置时,制动器对制动盘的制动力矩应完全消除;手动释放装置在最大开启位置和非工作位置应有可靠的锁定装置。制动器设有各种限位开关装置时,开关的动作和信号应准确、可靠。制动器所有摆动铰点应有润滑功能或设置自润滑轴承。5.2.9

制动器应在如下部位设置指示或警示标记:a)

标记。

常闭式制动器在制动弹簧处设置清晰、准确的力矩标尺:设有手动释放装置时,在手动释放装置的合适位置应设置释放和闭合位置或方向的指示5.3性能要求

5.3.1动作性能免费标准下载网bzxz

5.3.1.1常闭式制动器在额定制动弹簧工作力、85%额定电压下操作时,制动器的释放应灵活、无卡滞现象;在30%额定制动弹簧工作力、额定电压下操作时,制动器的闭合应灵活、无卡滞现象。5.3.1.2常开式制动器在85%额定电压下操作时,制动器的闭合应灵活、无卡滞现象;推动器断电失去驱动后,制动器的释放应灵活、无卡滞现象。5.3.2制动性能

5.3.2.1制动器在额定制动弹簧工作力下的静态制动力矩应不小于规定的额定值。5.3.2.2制动器在额定制动弹簧工作力下和表3规定的制动初转速及5.3.2.件下进行制动时,每次制动过程中平均动态制动力矩值应不小于90%的额定制动力矩值。当制动器使用时的制动初转速和单次制动功超过表3和5.3.2商确定。

试验制动盘直径/mm

制动初转速n(r/min)

5.3.2.3制动器许用单次制动功按式(1)计算。315

式中:

W—许用单次制动功,单位为焦耳(J);n——制动初转速,单位为转每分(r/min)Ma—

额定制动力矩,单位为牛米(N·m)。5.4重要零部件

5.4.1制动弹簧

5.4.1.1制动弹簧设计时许用切应力取值应不大于GB/T12弹簧的设计循环寿命不小于500万次。5.4.1.2制动弹簧为压缩式、两端圈并紧磨平型式。5.4.1.3采用冷卷弹簧时,精度等级不低于2簧时,技术条件应符合GB/T12

5.4.2推动器

推动器应符合JB/T10603的规定,防腐型制动器应采用防腐型推动器。70

5.4.3制动衬垫

制动衬垫摩擦系数的设计值宜不小于0.35。5.5表面涂装及防腐要求

5.5.1表面涂装

JB/T7020—2006

5.5.1.1除加工的配合面、工作面、摩擦面、经表面处理的零件表面和紧固件表面等不能进行涂装的表面外,所有其他零件和结构件表面应进行涂装。涂装前应进行表面预处理.其中钢材表面除锈等级应符合如下规定:

a)普通型产品应不低于GB/T8923中规定的Sa2或St3级;b)防腐型产品应不低于GB/T8923中规定的Sa25.5.1.2涂层应符合如下要求:

可采用涂料(油漆)涂层或喷塑涂层,采用涂料涂层时的涂层结构、涂料品种和涂层厚度应符合a)

JB/T5000.12中规定的A类要求,采用喷塑涂层时的涂层干膜总厚度应不小于50μm;b)

防腐型产品应采用涂料(油漆)涂层,涂料品种和涂层厚度应符合JB/T5000.12中规定的B类要求,用户有特殊要求时由供需双方协商确定。5.5.1.3涂层的表面附着力和表面质量应符合如下要求:涂层对金属底材的附着力应不低于GB/T9286中规定的2级;a)

涂装后的表面应均匀、细致、光亮和色泽一致,不得有漏涂、皱纹、针孔及严重流挂现象。5.5.2表面防腐

5.5.2.1除制动衬垫的摩擦表面外,所有不能涂装的零件加工表面的保护和耐蚀性能应符合如下要求:

普通型产品所有不能涂装的零件加工表面应有镀锌或氧化等临时性保护覆盖层:a)

防腐型产品所有不能涂装的零件加工表面应有合适的耐蚀性能,经72h中性盐雾试验后的表面保护等级应不低于GB/T6461中规定的3级,当需方有特殊要求时由供需双方协商确定。5.5.2.2防腐型产品的紧固件表面应有合适的耐蚀性能,经72h中性盐雾试验后的表面保护等级应不低于GB/T6461中规定的3级,当需方有特殊要求时由供需双方协商确定。6试验方法

6.1目测检查

目测检查制动器的润滑状况、指示和警示标记、涂装表面质量和临时性保护覆盖层。6.2结构功能试验

6.2.1制动瓦随位和制动瓦退距均等功能试验操作制动器10次以上,观察制动瓦随位和退距均等情况。6.2.2在额定制动瓦退距下的推动器工作行程检验将制动器两侧制动瓦退距调整在额定值,然后断续操作制动器并测量推动器的工作行程。6.2.3磨损自动补偿功能试验

将制动器制动瓦退距调至额定值的1.1倍以上(或推动器工作行程调至额定值的1.1倍以上),操作制动器30次以上,观察补偿动作是否有效(推动器工作行程是否逐渐减小);当制动瓦退距(或推动器工作行程达到恒定值(不随制动器动作而变化)时,测量此时的制动瓦退距和推动器实际工作行程值。6.3性能试验

6.3.1动作性能试验

6.3.1.1将制动器推动器电压调至85%的额定电压,操作制动器5次以上,观察制动器释放和闭合动作。

JB/T7020—2006

6.3.1.2将制动器推动器电压调至额定值,制动弹簧工作力调整至30%的额定值,操作频率操作制动器五次以上(常开式制动器不进行此项试验),观察制动器闭合动作。6.3.2静态制动力矩试验

静态制动力矩试验宜采用码法,试验方法如下:根据被试制动器额定制动力矩值,准备三种以上不同质量等级的码,其中最小一级的码质a)

量不得超过所需码总质量的2%;b)

试验装置见图2,试验时逐渐将码施加于码钩上,最后施加的为最小一级的码,直至制动盘产生转动时停止施加码;

取下最后施加的一个码,余下的码为试验码重量,按式(2)计算静态制动力矩:c

式中:

静态制动力矩,单位为牛米(N·m);码质量,单位为千克(kg);

码钩质量,单位为千克(kg);

杠杆质量,单位为千克(kg);码重心至制动盘中心的距离,单位为米(m);杠杆重心至制动盘中心的距离,单位为米(m))。试验应在相同条件下进行3次,取平均值作为试验结果。0000000000

oeo中oo中ooe

码和码钩

6.3.3动态制动力矩试验

6.3.3.1动态制动力矩应在惯性试验台上进行。图2

制动盘

安装底座

被试制动器

6.3.3.2根据被试制动器规格选择表3中对应制动初转速和5.3.2.3确定的许用单次制动功,计算确定出被试制动器对应模拟转动惯量,计算公式如式(3):W

ZJ=182

(3)

式中:

二J—制动轴上模拟总转动惯量,单位为千克平方米(kg·m2);n

制动初转速,单位为转每分(r/min)单次制动功,单位为焦耳(J)。JB/T7020—2006

6.3.3.3根据计算转动惯量为试验台配转动惯量,实际配置转动惯量时可在计算所需的转动惯量的土20%范围内浮动。

6.3.3.4如被试制动器未进行跑合的,可按66.3.3.5将制动器调整至额定弹簧工作力和额定制动瓦退距状态,按6.制动轴的制动初转速进行3次制动试验;每次试验取平均值作为试验结果,也可按式(4)验算每次试验的实际平均制动力矩。

式中:

Ma动态制动力矩,单位为牛米(N·m);有效制动时间,单位为秒(s)。

6.4表面涂装及耐蚀性能检验

6.4.1涂层厚度按GBT13452.2中规定的合适方法进行漆膜附着力按GB/

9286的规定

125规是的中性盐雾试监方法进行式验周期为72h。6.4.3表面耐蚀性能试验

按GBT

6.5重要零部件的试验

制动弹簧试验

制动弹簧试验按GB

6.5.2推动器试验

或GBT1239.4的规定。

推动器试验方法按JB

3王10603的规定

检验规则

7.1出厂检验

7.1.1出厂检验为常规检验,每台制动器应进行出厂检验并出具检验合格证。7.1.2出厂检验项目如下:

目测检查(见6.1);

连接尺寸和形位公差(见4.2.2);b)

动作性能(见5.3

7.2型式试验

有下列情况之一时,应进行型式试验:新产品或老产品转厂生产的试制定型鉴定时;系列制动器正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;出厂检验结果与上次型式试验有较大差异时;国家质量监督机构提出进行型式试验要求时;停产两年以上恢复生产时。

型式试验采用抽样试验,每个系列抽取至少两个规格、每种规格抽取两台产品。型式试验项目除7.1.

制动瓦随位和制动瓦退距均等功能(见5.2.额定制动瓦退距下的推动器工作行程(见5.2.(4)

JB/T7020—2006

磨损自动补偿功能(见5.2.5);制动性能(见5.3.2);

漆膜厚度(见5.

漆膜附着力(见5.5.1.

表面防腐[见5.5.2.1b

抽取的每种规格的受检制动器,受检项目应全部合格。7.2.4

标志、包装、运输与购存

8.1标志

制动器应在明显位置设置制动器标牌并应符合GB/T13306的规定,标牌一般应标明以下内容:制动器名称和制动器型号;

额定制动力矩;

整机重量、制造日期、出厂编号和制造商名称。2包装

8.2.1出厂产品均需进行包装(如需方许可,可采用裸装)并应符合GB/T13384的有关规定。包装储运图示标志应符合GB/T191的规定。8.2.2出厂产品应带如下随机文件:产品合格证;

b)产品使用维护说明书;

装箱单。

8.3运输与贮存

8.3.1制动器在运输或吊装过程中严禁磕碰,并防止其受冲击。8.3.2

制动器应贮存在清洁通风、干燥、能防止雨、雪、水侵袭的地方,不得在阳光下长期暴晒。9质量保证期

制造厂应保证所供应的制动器在客户要善保管和合理安装、正确使用条件下,自使用之日起12个月内,但不超过自发货之日起算起18个月内能正常工作。74

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T7936-1999 直廓环面蜗杆减速器

- JB/T1625-2002 工业锅炉焊接管孔

- JB/T7938-1999 液压泵站油箱公称容量系列

- JB/T7941.2-1995 旋入式圆形油杯

- JB/T7939-1999 单活塞杆液压缸两腔面积比

- JB/T8009.4-1999 机床夹具零件及部件 弧形压块

- JB/T7850-1995 手夹快换接头

- JB/T7925.2-1995 滑动轴承 多层轴承减摩合金硬度检验方法

- JB/T7945-1999 灰铸铁机械性能试验方法

- JB/T6375-1992 气动阀用橡胶密封圈 尺寸系列和公差

- JB/T7966.3-1999 模具铣刀 第 3 部分:莫氏锥柄圆柱形球头立铣刀

- JB/T7946.3-1999 铸造铝合金针孔

- JB/T7944-2000 圆柱螺旋弹簧抽样检查

- JB/T7956.2-1999 1:50锥度销子铰刀 第 2 部分:手用长刃铰刀

- JB/T1582-1996 汽轮机叶轮锻件超声波探伤方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2