- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT 144-1986 选煤实验室分步释放浮选试验方法

标准号:

MT 144-1986

标准名称:

选煤实验室分步释放浮选试验方法

标准类别:

煤炭行业标准(MT)

标准状态:

已作废-

实施日期:

1992-12-01 -

作废日期:

1998-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

428.35 KB

替代情况:

被MT/T 144-97代替

部分标准内容:

中华人民共和国煤炭工业部部标准选煤实验室分步释放浮选

试验方法

本标准适用于粒度小于0.5mm的烟煤和无烟煤。MT 144--86

通过-次粗选、多次精选,将煤粉(泥)分成灰分不同的若干部分,试验结果可作为统一评定煤粉(泥)的可浮性及浮选效果的依据。1煤样

用生产煤样、煤层煤样或选煤厂浮选人料进行分步释放浮选试验时,生产煤样需要按GB477-86《煤炭筛分试验方法》,其余按GB4757-84《选煤实验室单元浮选试验方法》的规定缩分出不少于3kg煤样供试验用。

2仪器设备和药剂

2.1浮选机:槽体容积1.5L,叶轮直径60mm。2.2计时装置:量程0~10min,精度1s。2.3微量注射器:容量0.25ml,分度值0.01ml。2.4微量进样器:容量0.025ml,分度值0.0005ml。2.5天平:最大称量500g,感量0.1g。2.6恒温干燥箱:温度范围50~200℃。2.7捕集剂:正十二烷,化学纯,密度0.748~0.751kg/L。2.8起泡剂:甲基异了基甲醇(MIBC),酸度(HAC%)0.04,密度0.807kg/L。3试验条件

3.1试验用水:自来水。

3.2煤浆温度:20±10℃。

3.3煤浆浓度:100±1g/L。

3.4药剂消耗量:正+二烷1000±10g/t,甲基异丁基甲醇100±1g/t。3.5浮选机叶轮转速:1800±10r/min。3.6刮泡器转速:30r/min。

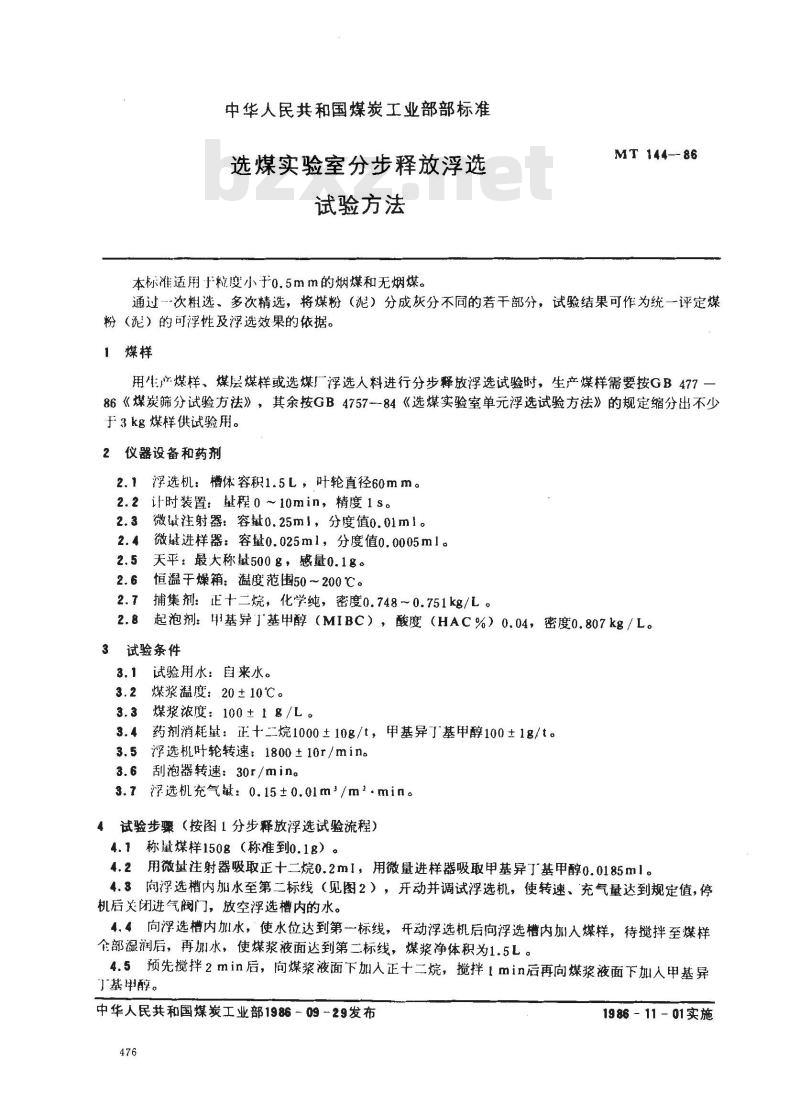

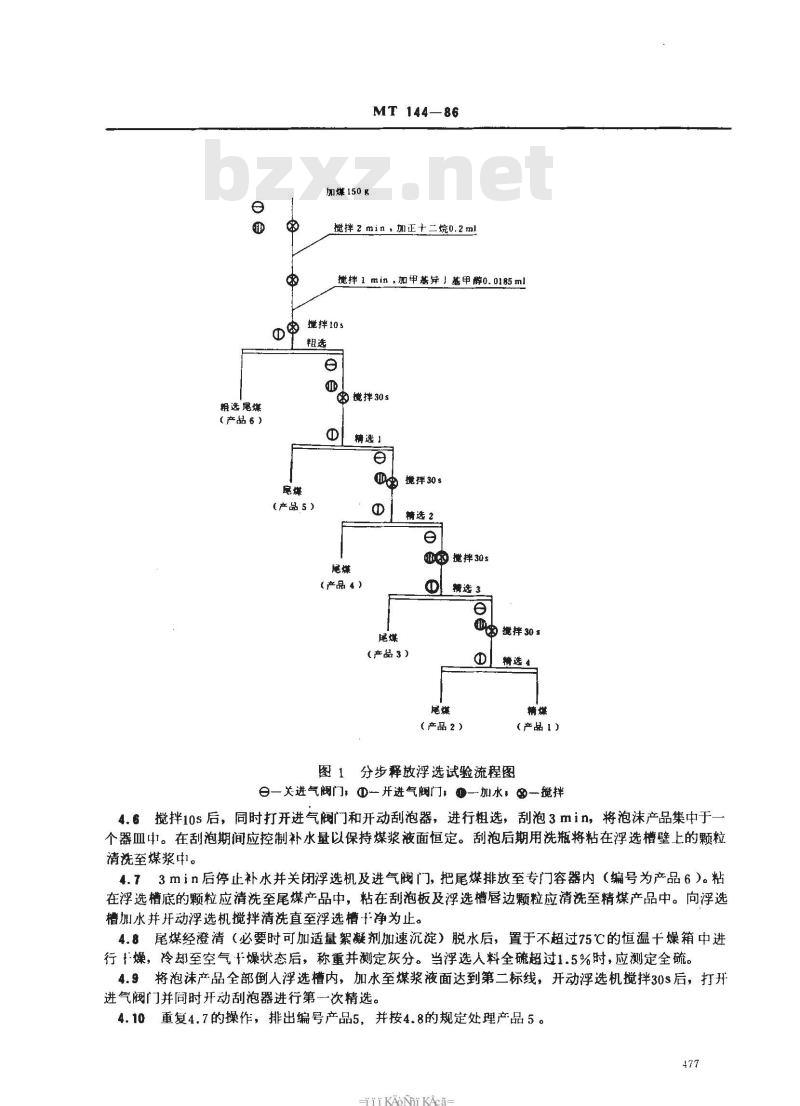

3.7浮选机充气敏:0.15±0.01m2/m2.min。试验步骤(按图1分步释放浮选试验流程)4.1称量煤样150g(称准到0.1g)。4.2用微量注射器吸取正十二烷0.2ml,用微量进样器吸取甲基异丁基甲醇0.0185ml。4.3向浮选槽内加水至第二标线(见图2),开动并调试浮选机,使转速、充气量达到规定值,停机后关闭进气阀门,放空浮选槽内的水。4.4向浮选槽内加水,使水位达到第一标线,开动浮选机后向浮选槽内加人煤样,待搅拌至煤样全部湿润后,再加水,使煤浆液面达到第二标线,煤浆净体积为1.5L。4.5预先搅拌2min后,向煤浆液面下加人正十二烷,搅拌1min后再向煤浆液面下加人甲基异丁基甲醇。

中华人民共和国煤炭工业部1986-09-29发布476

1986 - 11 - 01实施

搬选尾爆

(产品6)

加煤150g

MT 144—86

搅拌2min,加正+二烷0.2ml

搅拌1min,加甲基异」基甲醇0.0185ml??

搅拌10s

③搅拌30s

精选1

(产品5)

(产品4)

携择30

精选2

Q揽拌30s

精选3

$揽拌30 s

(产品3)

(产品2)

精选。

(产品1)

图1、分步释放浮选试验流程图

一关进气阀门,①一开进气阀门,一加水,搅拌4.6搅拌10s后,同时打开进气阀门和开动刮泡器,进行粗选,刮泡3min,将泡沫产品集中于个器血中。在刮泡期间应控制补水量以保持煤浆液面恒定。刮泡后期用洗瓶将粘在浮选槽壁上的颗粒清洗至煤浆中。

4.73min后停止补水并关闭浮选机及进气阀门,把尾煤排放至专门容器内(编号为产品6)。粘在浮选槽底的颗粒应清洗至尾煤产品中,粘在刮泡板及浮选槽唇边颗粒应清洗至精煤产品中。向浮选槽加水并开动浮选机搅拌清洗直至浮选槽于净为止。4.8尾煤经澄清(必要时可加适量絮凝剂加速沉淀)脱水后,置于不超过75℃的恒温干燥箱中进行燥,冷却至空气十燥状态后,称重并测定灰分。当浮选人料全硫超过1.5%时,应测定全硫。4.9将泡沫产品全部倒人浮选槽内,加水至煤浆液面达到第二标线,开动浮选机搅拌30s后,打开进气阀门并同时开动刮泡器进行第一次精选。4.10重复4.7的操作,排出编号产品5,并按4.8的规定处理产品5。477

-KAONi KAca-

第一标线

MT 144—86

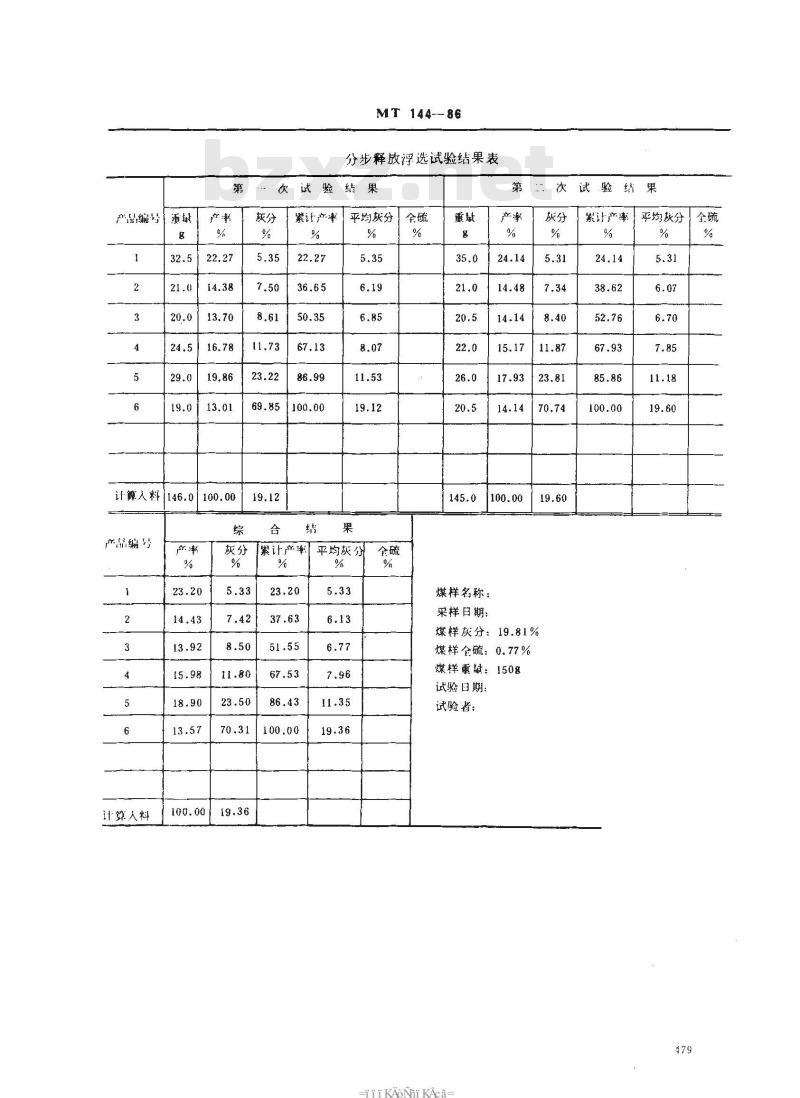

图2浮选槽

重复4.9和4.10的操作,直到精选四次分出产品4、3、2、1。泡沫产品(产品1)脱水后,处理方法同4.8。4.12

当产品1的产率大于50%时,则另做精选六次的试验。4.13

4.14平行试验二次。

4.15各产品的重量称准到0.1g。产率、灰分、硫分的数据取小数点后两位。5试验充允许差

5.1试验重量损失(人料重量与产品1至产品6重量和之差)不得大于6g。5.2浮选人料灰分与产品1至产品6加权平均灰分允许差应符合下列规定:人料灰分小于或等于20%时,相对差值不得超过5.0%,人料灰分大于20%时,绝对差值不得超过1.0%。5.3平行试验产品1至产品5累计产率的绝对差值不得超过2.0%,平均灰分不得超过下列规定,否则试验无效。

产品1至产品5平均灰分小于或等于10%时,绝对差值不得超过0.4%。产品1至产品5平均灰分大于10%时,绝对差值不得超过0.6%。6试验资料整理 (例)

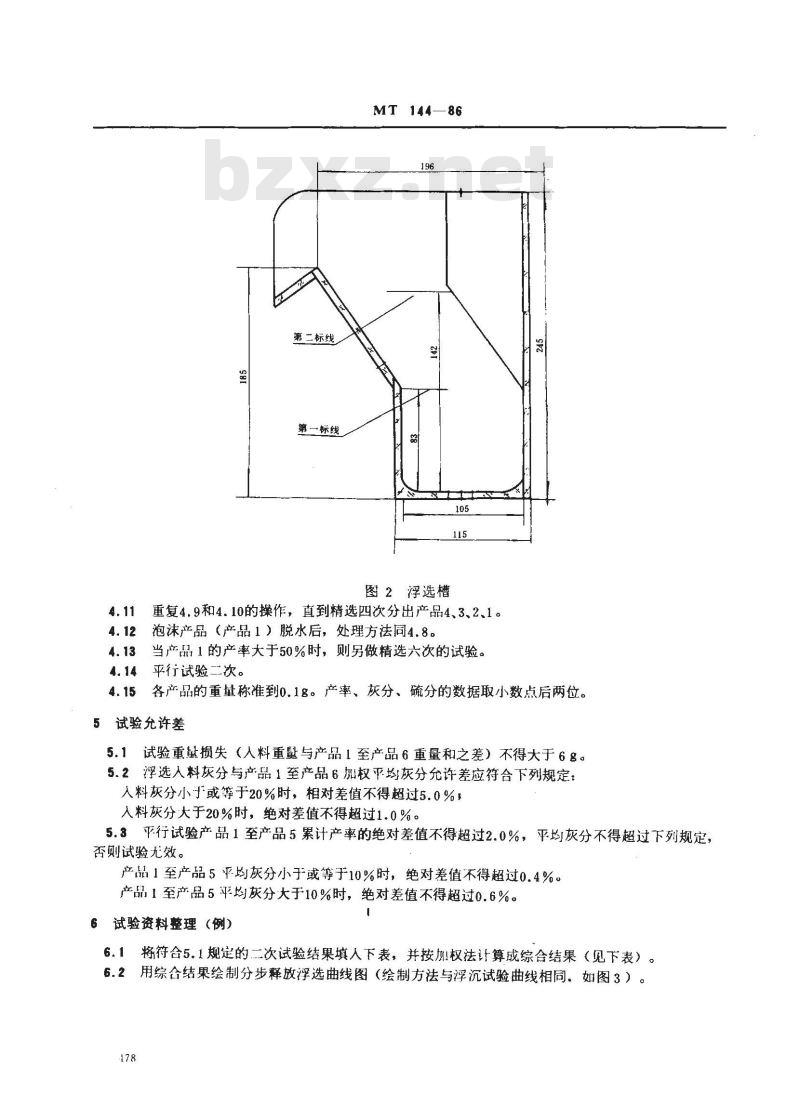

6.1将符合5.1规定的二次试验结果填人下表,并按加权法计算成综合结果(见下表)。6.2用综合结果绘制分步释放浮选曲线图(绘制方法与浮沉试验曲线相同。如图3)。178

产品编号通载

计算人料146.0100.00

产晶编号

计第人料

MT 144-86

分步释放浮选试验结果表

次试验结果

累计产事

平均灰分,全蔬

累计产潮平均灰分

100:00

试验结果

煤样名称:

采样日期:

煤样灰分:19.81%

煤样全硫:0.77%

煤样重载:1508

试验日期:此内容来自标准下载网

试验者:

TiiKAoNiKAca

平均嵌分

累计产津

附加说明:

MT.144—86

分选次数

灰分。%

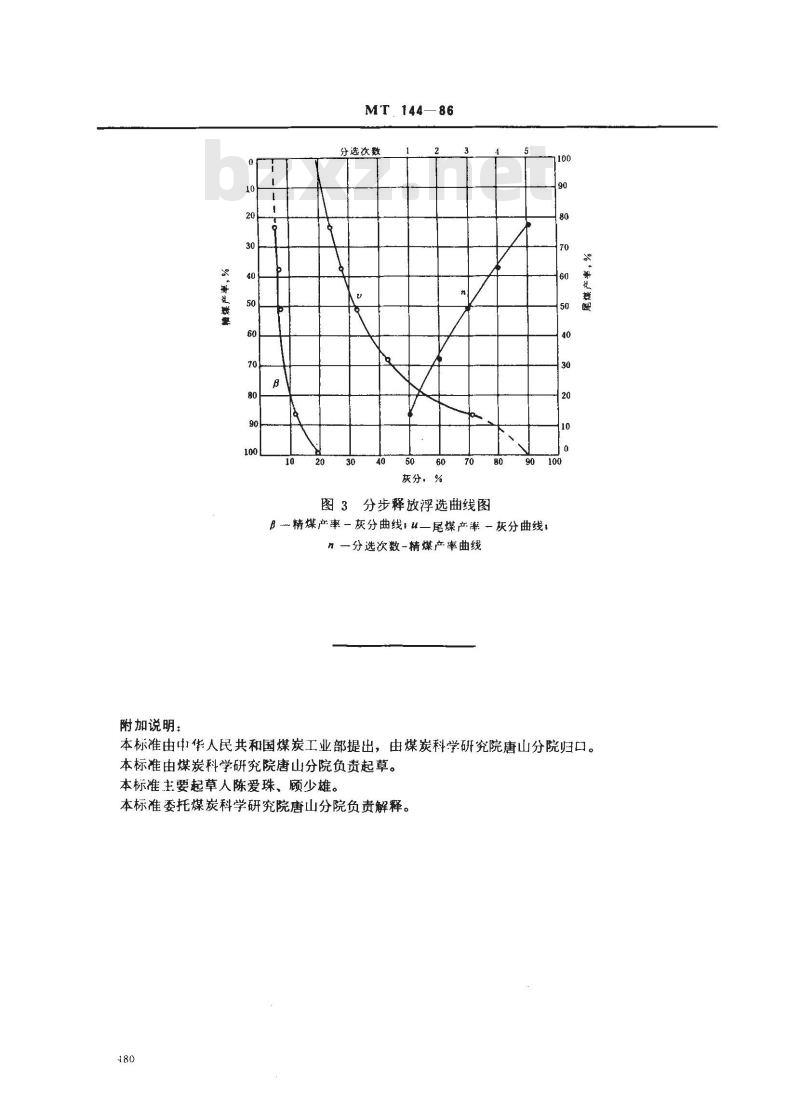

图3分步释放浮选曲线图

β精煤产率—灰分曲线,u—尾煤产率—灰分曲线,月一分选次数-精煤产率曲线

本标准由中华人民共和国煤炭工业部提出,由煤炭科学研究院唐山分院归口。本标准由煤炭科学研究院唐山分院负责起草。本标准主要起草人陈爱珠、顾少雄。本标准委托煤炭科学研究院唐山分院负责解释。480

1概述

选煤实验室分步释放浮选试验方法(MT144一86)宣贯说明

(煤炭科学研究总院唐山分院顾少雄)迄今为止,国内选煤工作者直沿用煤粉(泥)浮沉试验结果作为浮选的理论参考指标,尽管人们都普遍认为这种方法存在不少弊病,但至今一直没有更确切的方法可以应用。由于煤粉(泥)浮沉试验是基于不同灰分的煤具有不同密度的原理,而将煤粉(泥)经过离心力强化分层分为不同灰分的若干等级,这种原理完全不同于以煤炭和其他矿物杂质表面物理化学性质不同而实现分选的浮选法,尽管煤粉(泥)的浮沉组成与煤的可浮性和浮选工艺效果都有着十分密切的关系,但从根本上说浮沉试验结果是无法正确表征煤粉(泥)浮选的理论指标的。因此完全有必要寻找一种能依据煤炭表面物理化学性质和浮选过程的具体条件、能较正确表征浮选理论指标的方法,但遗撼的是,在目前技术条件下,我们还没有寻找到象浮沉试验结果能确切表征重力选煤法那样的方法。

在这种情况下,人们面对现实,改而寻找一种“标准”指标并以此作为一种衡量的尺度,最早提出这种“标准尺度”概念的是本世纪60年代美国矿业局的研究人员,在他们的论文中提出了“分步释放”的概念,但对这种方法则没有进行详细的报导。鉴于以上情况,原煤炭工业部技术发展司于1983年下达了《选煤实验室分步释放浮选试验方法》标准的制定项目,并责成煤科总院唐山分院承担完成此项目。1985年研究组提出了试验方法标准并通过了审查,1986年由煤炭工业部正式发布并从1986年11月1日起实施。1987年此标准获煤炭科技进步三等奖。

2分步释放浮选试验方法

分步释放浮选试验是利用煤与矿物杂质不同的表面物理化学性质、即不同的表面疏水性程度,在浮选过程中按疏水性程度从强到弱(即灰分从小到大)依次分成不同的若干产品,作为一种在目前技术条件下的浮选标准结果,因此理应要求试验所采用的流程,浮选药剂制度和试验条件等尽量优化。2.1试验流程的选择

利用煤与矿物杂质不同的表面物理化学性质、即不同的表面疏水性程度分成不同的若干产品,可以使用下列三种流程(图1-a、图1-b、图 1-c)。图1a所示的第一种流程实际上是一次粗选多次精选流程,其实质是用足够量的浮选药剂首先将高灰分的矿物茶质分出,然后将泡沫产品进行多次精选,依次按表面蔬水性程度分成若千产品。图1b所示的第二种流程是一次粗选一次精选,这种流程与第一一流程开始时一样,首先用足够量的浮选药剂分出高灰分的矿物杂质,然后将泡沫产品进行精选,依据表面疏水程度强的首先浮出的原理,将精选泡沫产品分成表面疏水程度从强到弱(亦即灰分从小到大)的若干产品。图1c所示的第三种流程亦称“饥饿浮选法”,其实质是将浮选药剂总量分成六份,每次添加一份,使浮选过程在低药量高选择性的条件下进行,使疏水性程度不同的煤次序选分。曾用不同可浮性、不同牌号的13个煤粉(泥)试样进行上述三种流程的对比试验,每个煤样每种浮选流程的试验均重复四次,以便用统计原理对比试验的精确度。分析所得数据可以看出:

HKAoNniKAca

产品時1

流程1

产品12

流程2

图1三种流程示意图

产品1

流程3

2.1.1尽管试验煤样的可浮性、牌号和灰分各不相同,但所得结果均极为一致,即流程1所获结果矿绘制的精煤曲线是最靠近产率纵坐标的(亦即最靠近浮沉试验的浮煤曲线),这表明在得到相同灰分的浮选精煤产品时,流程1可获得最高的产率,而当产率相同时则可得到较低灰分的精煤,表明流程1的分选工艺效果最佳,这一点对于选择浮选流程是至关重要的。流程1具有最佳的分选工艺效果显而易见是因其具有下列特点:2.1.1.1流程1首先使用足够量的浮选药剂排出高灰分的矿物杂质,消除这种矿物杂质特别是其中的极细粒级高灰分粘土类物质对浮选过程的恶劣影响,从而大大减轻对精煤产品的污染。2.1.1.2由于多次精选、而每次精选均在煤浆浓度和浮选药剂浓度逐步降低的情况下进行,这些条件都有利于提高分选选择性,有利于减轻高灰分矿物杂质在泡沫产品中的机械杂,因此可以认为在所试验的三种流程中第1流程能获得最佳的分选工艺效果。2.1.2流程3由于在整个分选过程中始终存在着极细粒级高灰细泥和其他高灰矿物杂质对浮选泡沫产品的污染,因此尽管它能用“饥饿浮选法”来提高分选的选择性,但其影响程度远小于高灰物质的污染,因而在精煤产率相同时其产品灰分高于流程1,而在泡沫产品灰分相同时则产率低于流程1,说明流程1的分选效果优于流程3。

2. 1.3流程2 虽然与流程1一样在粗选时首先用足够量的药剂将高灰矿物杂质排出以减轻其对泡沫产品的污染,因此在浮选试样灰分高、原料中含有多量高灰细泥的情况下,其浮选工艺效果略好于流程3,面在其他情况下则其浮选工艺效果则低于流程3,此外流程2的另一弱点是泡沫产品灰分拉开幅度小,其精煤曲线首端一般近似垂线,因此在使用它时造成困难。2.1.4煤粉(泥)浮沉试验的浮煤曲线和流程1结果绘制的精煤曲线两者间呈明显的喇叭状(这对所有试验的煤样几乎都-一样)。泡沫产品灰分越低则在相同灰分时浮煤产率与精煤产率的差值越大,随着泡沫产品灰分的提高差值减小,只有泡沫产品灰分接近原料灰分时、浮煤曲线和精煤曲线才近似重合,这说明浮选法只有在“高密度分选”时才能获得与浮沉试验接近或相同的工艺效果。所得试验结果还表明,即使采用分选工艺效果最佳的流程1也不能得到灰分像浮沉试验那样的低灰分产品,所以浮选法要低密度分选是很困难的。

以上分析可以确认,流程1在现有技术条件下其分选工艺效果优于其他二种流程。作为一种能表征浮选标准指标的试验流程,不但要求能得到良好的分选工艺效果,而且要求试验本身有较高的精度,也就是要求试验结果的重现性好,因此对三种流程的试验结果进行了方差分析。方差分析结果表明:13个煤粉(泥)试样三种流程试验结果产率的方差分析范围,对产品1分别为601

3.53~0.40.3.74~0.66、和4.62~~0.07;对产品2--5分别为4.05~~0.02、5.42~0和3.73~0.01;对产品6(流程2、3为产品7)则分别为1.83~0.07、2.32~0.04和3.11~0.18。说明尽管流程1需进行五次浮选,但其各产品产率的方差值仍小于其他两种流程,产品灰分的方差分析范围也得到和产率方差分析相同的结果。

因此可以确认.分步释放浮选试验采用流程1是适宜的。2.2试验条件的选择

在确认了试验流程后,需进一步确定该流程的试验方法和采用的工艺参数。2.2.1药剂种类和用量

作为一种在我国这样地域广阔的国家中能普遍适用的专业试验标准,必须要求所使用的浮选药剂具有性质和成分稳定,因此考虑采用国际标准ISO8858和中华人民共和国国家标准GB4757《选煤实验室单元浮选试验方法》中可比性试验所规定的以正十二烷为捕收剂、甲基异丁基甲醇(MIBC)为起泡剂最为合适,因为这两种药剂均为化学纯试剂,成分和性质稳定捕收性和起泡性强,而当采用上述国际标准和国家标准规定的用量时(正十二烷1 000 g/t、甲基异丁基甲醇100g/t),对于不同灰分和不同可浮性的煤粉(泥),在绝大多数情况下均可获得相当于浮沉试验中大于1.80g/cm密度级产品灰分的尾煤。表1是13个煤粉(泥)在使用正十二烷1000g/t和甲基异丁基甲醇100g/t时粗选尾煤的灰分。表1

煤粉(泥)代号

人料灰分,%

粗选尾煤灰分,%

十1.80密度级灰分,%

使用正十二烷和甲基异丁基甲醇时粗选尾煤灰分2

15. 16|16. 40|16. 86|17. 30|18. 04|18. 88|19. 65|19. 70|19. 95|20.15|24. 10|41. 229.31

56.0771.6665.4980.0377.4976.5881.3972.52|72.0574.2576.4973.8178.19[67.1273.36|77.24|75.17|74.93|75,01|74.01|76.1579.21|71.00|72.92|72.60|81.592.2.2浮选机充气量和搅拌强度(叶轮线速度)的选择浮选机充气量(m2/m2·min)和搅拌强度(叶轮线速度m/s)是浮选机的两大工艺参数,也是影浮选工艺效果的重要因素,为此用代号2、7两个煤粉(泥)样进行了上述条件试验,结果列于表2、表3。表2浮选机充气量试验(流程1)煤粉(泥)

充气量

(m2/m2

累计产率,%

平均灰分%

账计产率,%

平均灰分,%

计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分、%

累计产率,%

平均灰分,%

HiiKAoNniKAca

煤粉(泥)搅拌强度

(米/秒)

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分;%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

以上所列结果表明。

浮选机搅拌强度试验(流程1)

2.2.2.1充气量在0.15~0.35m2/m2.min小范围内变化,对浮选工艺效果有较小程度的影响,而以采用充气量0.15m2/m2.min时的效果较好,在其他条件相同时与大充气量(0.25、0.35m2/m2,min)相比,精煤产率可提高3~5个百分点;而产率相同时,则可降低灰分0.4~~0.6个百分点,这种差别随着精煤产品灰分的增高而缩小。

在小充气量的条件下浮选有利于提高分选选择性,只要有足够的浮选时间产率也可以得到保证。2.2.2.2搅拌强度变化对流程1的试验结果影喇也较小,而且像充气量一样也是随着精煤产品灰分的增加而缩小。

结果表明,中等搅拌强度(5.65m/s)时能得到较好的工艺效果,当要求精煤灰分在10%~12%范围时,可较低搅拌强度(5.03m/s)提高产率2~4个百分点,可较高搅拌强度(6.28m/s)提高产率1~2个百分点。

造成上述结果的原因可以这样加以解释,低搅拌强度时,煤粒和气泡所具动能较小,互相碰撞并使煤粒粘附于气泡上的或然率降低,而在高搅拌强度时,浮选槽内紊流程度增加,煤粒挣脱气泡的可能性大大增加,特别是较粗粒级煤粒更难于成为泡沫产品。综上所述,分步释放浮选试验时浮选机充气量以0.15m/m2.min为宜,而搅拌强度则以5.65m/s(叶轮转速为1800r/min)为宜。2.2.3煤浆浓度的选择

煤浆浓度对浮选工艺效果的影响是选煤工作者所熟知的,在一定范围内随着煤浆浓度的降低,分选的选择性将提高,表4所列结果即是一个作证,特别是在低浓度时,表征浮选工艺效果的浮选完善指标值均高于高浓度,因此分步释放浮选试验理应采用低的煤浆浓度,但考虑流程1需进行多达四次甚至六次精选,如果粗选时煤浆浓度太低,有可能某些泡沫产品数量太少,这样将给这些产品的分析化验带来困难并有可能影响试验精度。另外每次精选时都需要向浮选槽内加入大量水,因此尽管粗选时煤浆浓度略高一点,但在以后的历次精选时煤浆浓度将越来越小,因此从试验结果和保证试验所需煤量统筹考虑,以采用100g/1.浓度为好,这样的浓度也符合目前大多数选煤厂的浮选浓度范围。煤浆浓度不同时分步释放浮选试验结果列于表4。603

煤样代号

表4流程1煤浆浓度不同时的试验结果2

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

2.2.4精选次数的选择

精选次数多可以得到更低灰分的泡沫产品和更多的产品,有利于绘制可浮性曲线,但精选次数多也必然使试验工作量增加,因此必须合理的选择精选次数,使其既能满足分步释放浮选试验数据的要求而又不使试验工作量过大。

不同精选次数的试验结果表明精选四次(加一次粗选共计分选五次)得到六个产品,已经能够满足我们对分步释放试验数据的需要,精选七次得到九个产品,尽管可以得到灰分更低的产品,但试验工作量增加,且部分泡沫产品的产率太低失去使用价值,因此可以认为,在大多数情况下一次粗选四次精选已经能够满足分步释放浮选试验的要求,如果在这种情况下第一产品的产率大于50%则可以考虑补充次粗选六次精选的试验。

2.2.5试验用水质及煤浆温度的选择由于蒸馏水、离子交换水、自来水对浮选试验结果影响甚微,因此一般情况下允许使用自来水。煤浆温度在--定范围内对浮选工艺效果也可忽略,故分步释放浮选试验的煤浆温度与GB4757一84《选煤实验室单元浮选试验方法》相,采用温度为20土10℃。3MT144-86《选煤实验室分步释放浮选试验方法》根据上述大量试验的综合,课题研究组起草了MT144一86《选煤实验室分步释放浮选试验方法》标,1985年通过了煤炭工业部技术发展司组织的审查,专家们认为:标准起草单位做了大量工作,试验和论据充分,标准已具备科学性和实用性。1986年9月煤炭工业部批准发布并从1986年11月1日起实施。

标准规定,按照图2所示规定的流程和工艺条件,采用一次粗选四次精选(在产品1产率大于50%时,则应进行一次粗选六次精选的试验)将试验煤粉(泥)样分选成六种产品(或八种产品),并将试验结果记人结果表和绘制可浮性曲线。标准规定,分步释放浮选试验结果是在目前技术条件下。煤粉(泥)浮选的标准结果,可作为评价浮选工艺效果的依据。604

riKAONiKAca-

粗选尾煤

(产品6)

加煤150g

搅拌2分钟,加正十二烷0.2ml

搅拌1分钟,加甲基异丁基甲醇0.0185ml搅拌10秒钟

呷搅拌30秒钟

精选1

(产品5)

(产品4)

搅拌30秒钟

精选2

搅拌30秒钟

精选3

(产品3)

(产品2)

搅拌30秒钟

精选4

(产品1)

图2分步释效浮选试验流程图

图例关进气阀门①开进气阀门加水揽拌应该指出的是,分步释放浮选试验结果是在经试验确定的统一的试验条件和药剂制度下所得到的标准结果,由于煤的组成和其表面物理化学性质极为复杂,浮选过程又涉及到众多的工艺条件特别是对浮选效果有重大影响的药剂种类和加药制度,因此试验确定的统一的试验条件和药剂制度不一定对所有的煤粉(泥)均是最佳的,因此个别煤粉(泥)当实际浮选时采用较统一规定更为适宜的工艺和药剂制度时,其浮选效果有可能优于分步放浮选试验所得的标准值,这是完全正常的是可以理解的,它丝毫不影响分步释放浮选试验结果作为浮选标准结果的使用价值。4分步释放浮选试验实例及应用

4.1分步释放浮选试验实例

某选煤厂浮选人料的分步释放浮选试验结果列于表5,据此绘制分步释放浮选的可浮性曲线如图3所示。

分选次数

708090100

102030

图3分步释放可浮性曲线

β—糖煤产率灰分曲线;—尾煤产率灰分曲线n—分选次数精煤产率曲线根据图3可以确定某选煤厂浮选人料浮选的标准结果,例如当要求浮选精煤灰分为10%时,标准精煤产率为81.0%,标准尾煤灰分为61%。4.2分步释放浮选试验结果的应用1988年10月煤炭工业部颂布MT180—88《选煤厂浮选工艺效果评定方法》标准,并从1989年7月实施,标准规定用浮选精煤数量指数评定不同选煤厂间浮选工艺效果。$x100

式中:r-

浮选精煤数量指数,%,

ri——浮选精爆产率,%,

r一-精煤灰分相同时,标准浮选精煤产率,%。的。

计算式中的标准浮选精煤产率(%),即是从图3分步释放浮选可浮性曲线图中β曲线上确定606

HiKAoNni KAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

试验方法

本标准适用于粒度小于0.5mm的烟煤和无烟煤。MT 144--86

通过-次粗选、多次精选,将煤粉(泥)分成灰分不同的若干部分,试验结果可作为统一评定煤粉(泥)的可浮性及浮选效果的依据。1煤样

用生产煤样、煤层煤样或选煤厂浮选人料进行分步释放浮选试验时,生产煤样需要按GB477-86《煤炭筛分试验方法》,其余按GB4757-84《选煤实验室单元浮选试验方法》的规定缩分出不少于3kg煤样供试验用。

2仪器设备和药剂

2.1浮选机:槽体容积1.5L,叶轮直径60mm。2.2计时装置:量程0~10min,精度1s。2.3微量注射器:容量0.25ml,分度值0.01ml。2.4微量进样器:容量0.025ml,分度值0.0005ml。2.5天平:最大称量500g,感量0.1g。2.6恒温干燥箱:温度范围50~200℃。2.7捕集剂:正十二烷,化学纯,密度0.748~0.751kg/L。2.8起泡剂:甲基异了基甲醇(MIBC),酸度(HAC%)0.04,密度0.807kg/L。3试验条件

3.1试验用水:自来水。

3.2煤浆温度:20±10℃。

3.3煤浆浓度:100±1g/L。

3.4药剂消耗量:正+二烷1000±10g/t,甲基异丁基甲醇100±1g/t。3.5浮选机叶轮转速:1800±10r/min。3.6刮泡器转速:30r/min。

3.7浮选机充气敏:0.15±0.01m2/m2.min。试验步骤(按图1分步释放浮选试验流程)4.1称量煤样150g(称准到0.1g)。4.2用微量注射器吸取正十二烷0.2ml,用微量进样器吸取甲基异丁基甲醇0.0185ml。4.3向浮选槽内加水至第二标线(见图2),开动并调试浮选机,使转速、充气量达到规定值,停机后关闭进气阀门,放空浮选槽内的水。4.4向浮选槽内加水,使水位达到第一标线,开动浮选机后向浮选槽内加人煤样,待搅拌至煤样全部湿润后,再加水,使煤浆液面达到第二标线,煤浆净体积为1.5L。4.5预先搅拌2min后,向煤浆液面下加人正十二烷,搅拌1min后再向煤浆液面下加人甲基异丁基甲醇。

中华人民共和国煤炭工业部1986-09-29发布476

1986 - 11 - 01实施

搬选尾爆

(产品6)

加煤150g

MT 144—86

搅拌2min,加正+二烷0.2ml

搅拌1min,加甲基异」基甲醇0.0185ml??

搅拌10s

③搅拌30s

精选1

(产品5)

(产品4)

携择30

精选2

Q揽拌30s

精选3

$揽拌30 s

(产品3)

(产品2)

精选。

(产品1)

图1、分步释放浮选试验流程图

一关进气阀门,①一开进气阀门,一加水,搅拌4.6搅拌10s后,同时打开进气阀门和开动刮泡器,进行粗选,刮泡3min,将泡沫产品集中于个器血中。在刮泡期间应控制补水量以保持煤浆液面恒定。刮泡后期用洗瓶将粘在浮选槽壁上的颗粒清洗至煤浆中。

4.73min后停止补水并关闭浮选机及进气阀门,把尾煤排放至专门容器内(编号为产品6)。粘在浮选槽底的颗粒应清洗至尾煤产品中,粘在刮泡板及浮选槽唇边颗粒应清洗至精煤产品中。向浮选槽加水并开动浮选机搅拌清洗直至浮选槽于净为止。4.8尾煤经澄清(必要时可加适量絮凝剂加速沉淀)脱水后,置于不超过75℃的恒温干燥箱中进行燥,冷却至空气十燥状态后,称重并测定灰分。当浮选人料全硫超过1.5%时,应测定全硫。4.9将泡沫产品全部倒人浮选槽内,加水至煤浆液面达到第二标线,开动浮选机搅拌30s后,打开进气阀门并同时开动刮泡器进行第一次精选。4.10重复4.7的操作,排出编号产品5,并按4.8的规定处理产品5。477

-KAONi KAca-

第一标线

MT 144—86

图2浮选槽

重复4.9和4.10的操作,直到精选四次分出产品4、3、2、1。泡沫产品(产品1)脱水后,处理方法同4.8。4.12

当产品1的产率大于50%时,则另做精选六次的试验。4.13

4.14平行试验二次。

4.15各产品的重量称准到0.1g。产率、灰分、硫分的数据取小数点后两位。5试验充允许差

5.1试验重量损失(人料重量与产品1至产品6重量和之差)不得大于6g。5.2浮选人料灰分与产品1至产品6加权平均灰分允许差应符合下列规定:人料灰分小于或等于20%时,相对差值不得超过5.0%,人料灰分大于20%时,绝对差值不得超过1.0%。5.3平行试验产品1至产品5累计产率的绝对差值不得超过2.0%,平均灰分不得超过下列规定,否则试验无效。

产品1至产品5平均灰分小于或等于10%时,绝对差值不得超过0.4%。产品1至产品5平均灰分大于10%时,绝对差值不得超过0.6%。6试验资料整理 (例)

6.1将符合5.1规定的二次试验结果填人下表,并按加权法计算成综合结果(见下表)。6.2用综合结果绘制分步释放浮选曲线图(绘制方法与浮沉试验曲线相同。如图3)。178

产品编号通载

计算人料146.0100.00

产晶编号

计第人料

MT 144-86

分步释放浮选试验结果表

次试验结果

累计产事

平均灰分,全蔬

累计产潮平均灰分

100:00

试验结果

煤样名称:

采样日期:

煤样灰分:19.81%

煤样全硫:0.77%

煤样重载:1508

试验日期:此内容来自标准下载网

试验者:

TiiKAoNiKAca

平均嵌分

累计产津

附加说明:

MT.144—86

分选次数

灰分。%

图3分步释放浮选曲线图

β精煤产率—灰分曲线,u—尾煤产率—灰分曲线,月一分选次数-精煤产率曲线

本标准由中华人民共和国煤炭工业部提出,由煤炭科学研究院唐山分院归口。本标准由煤炭科学研究院唐山分院负责起草。本标准主要起草人陈爱珠、顾少雄。本标准委托煤炭科学研究院唐山分院负责解释。480

1概述

选煤实验室分步释放浮选试验方法(MT144一86)宣贯说明

(煤炭科学研究总院唐山分院顾少雄)迄今为止,国内选煤工作者直沿用煤粉(泥)浮沉试验结果作为浮选的理论参考指标,尽管人们都普遍认为这种方法存在不少弊病,但至今一直没有更确切的方法可以应用。由于煤粉(泥)浮沉试验是基于不同灰分的煤具有不同密度的原理,而将煤粉(泥)经过离心力强化分层分为不同灰分的若干等级,这种原理完全不同于以煤炭和其他矿物杂质表面物理化学性质不同而实现分选的浮选法,尽管煤粉(泥)的浮沉组成与煤的可浮性和浮选工艺效果都有着十分密切的关系,但从根本上说浮沉试验结果是无法正确表征煤粉(泥)浮选的理论指标的。因此完全有必要寻找一种能依据煤炭表面物理化学性质和浮选过程的具体条件、能较正确表征浮选理论指标的方法,但遗撼的是,在目前技术条件下,我们还没有寻找到象浮沉试验结果能确切表征重力选煤法那样的方法。

在这种情况下,人们面对现实,改而寻找一种“标准”指标并以此作为一种衡量的尺度,最早提出这种“标准尺度”概念的是本世纪60年代美国矿业局的研究人员,在他们的论文中提出了“分步释放”的概念,但对这种方法则没有进行详细的报导。鉴于以上情况,原煤炭工业部技术发展司于1983年下达了《选煤实验室分步释放浮选试验方法》标准的制定项目,并责成煤科总院唐山分院承担完成此项目。1985年研究组提出了试验方法标准并通过了审查,1986年由煤炭工业部正式发布并从1986年11月1日起实施。1987年此标准获煤炭科技进步三等奖。

2分步释放浮选试验方法

分步释放浮选试验是利用煤与矿物杂质不同的表面物理化学性质、即不同的表面疏水性程度,在浮选过程中按疏水性程度从强到弱(即灰分从小到大)依次分成不同的若干产品,作为一种在目前技术条件下的浮选标准结果,因此理应要求试验所采用的流程,浮选药剂制度和试验条件等尽量优化。2.1试验流程的选择

利用煤与矿物杂质不同的表面物理化学性质、即不同的表面疏水性程度分成不同的若干产品,可以使用下列三种流程(图1-a、图1-b、图 1-c)。图1a所示的第一种流程实际上是一次粗选多次精选流程,其实质是用足够量的浮选药剂首先将高灰分的矿物茶质分出,然后将泡沫产品进行多次精选,依次按表面蔬水性程度分成若千产品。图1b所示的第二种流程是一次粗选一次精选,这种流程与第一一流程开始时一样,首先用足够量的浮选药剂分出高灰分的矿物杂质,然后将泡沫产品进行精选,依据表面疏水程度强的首先浮出的原理,将精选泡沫产品分成表面疏水程度从强到弱(亦即灰分从小到大)的若干产品。图1c所示的第三种流程亦称“饥饿浮选法”,其实质是将浮选药剂总量分成六份,每次添加一份,使浮选过程在低药量高选择性的条件下进行,使疏水性程度不同的煤次序选分。曾用不同可浮性、不同牌号的13个煤粉(泥)试样进行上述三种流程的对比试验,每个煤样每种浮选流程的试验均重复四次,以便用统计原理对比试验的精确度。分析所得数据可以看出:

HKAoNniKAca

产品時1

流程1

产品12

流程2

图1三种流程示意图

产品1

流程3

2.1.1尽管试验煤样的可浮性、牌号和灰分各不相同,但所得结果均极为一致,即流程1所获结果矿绘制的精煤曲线是最靠近产率纵坐标的(亦即最靠近浮沉试验的浮煤曲线),这表明在得到相同灰分的浮选精煤产品时,流程1可获得最高的产率,而当产率相同时则可得到较低灰分的精煤,表明流程1的分选工艺效果最佳,这一点对于选择浮选流程是至关重要的。流程1具有最佳的分选工艺效果显而易见是因其具有下列特点:2.1.1.1流程1首先使用足够量的浮选药剂排出高灰分的矿物杂质,消除这种矿物杂质特别是其中的极细粒级高灰分粘土类物质对浮选过程的恶劣影响,从而大大减轻对精煤产品的污染。2.1.1.2由于多次精选、而每次精选均在煤浆浓度和浮选药剂浓度逐步降低的情况下进行,这些条件都有利于提高分选选择性,有利于减轻高灰分矿物杂质在泡沫产品中的机械杂,因此可以认为在所试验的三种流程中第1流程能获得最佳的分选工艺效果。2.1.2流程3由于在整个分选过程中始终存在着极细粒级高灰细泥和其他高灰矿物杂质对浮选泡沫产品的污染,因此尽管它能用“饥饿浮选法”来提高分选的选择性,但其影响程度远小于高灰物质的污染,因而在精煤产率相同时其产品灰分高于流程1,而在泡沫产品灰分相同时则产率低于流程1,说明流程1的分选效果优于流程3。

2. 1.3流程2 虽然与流程1一样在粗选时首先用足够量的药剂将高灰矿物杂质排出以减轻其对泡沫产品的污染,因此在浮选试样灰分高、原料中含有多量高灰细泥的情况下,其浮选工艺效果略好于流程3,面在其他情况下则其浮选工艺效果则低于流程3,此外流程2的另一弱点是泡沫产品灰分拉开幅度小,其精煤曲线首端一般近似垂线,因此在使用它时造成困难。2.1.4煤粉(泥)浮沉试验的浮煤曲线和流程1结果绘制的精煤曲线两者间呈明显的喇叭状(这对所有试验的煤样几乎都-一样)。泡沫产品灰分越低则在相同灰分时浮煤产率与精煤产率的差值越大,随着泡沫产品灰分的提高差值减小,只有泡沫产品灰分接近原料灰分时、浮煤曲线和精煤曲线才近似重合,这说明浮选法只有在“高密度分选”时才能获得与浮沉试验接近或相同的工艺效果。所得试验结果还表明,即使采用分选工艺效果最佳的流程1也不能得到灰分像浮沉试验那样的低灰分产品,所以浮选法要低密度分选是很困难的。

以上分析可以确认,流程1在现有技术条件下其分选工艺效果优于其他二种流程。作为一种能表征浮选标准指标的试验流程,不但要求能得到良好的分选工艺效果,而且要求试验本身有较高的精度,也就是要求试验结果的重现性好,因此对三种流程的试验结果进行了方差分析。方差分析结果表明:13个煤粉(泥)试样三种流程试验结果产率的方差分析范围,对产品1分别为601

3.53~0.40.3.74~0.66、和4.62~~0.07;对产品2--5分别为4.05~~0.02、5.42~0和3.73~0.01;对产品6(流程2、3为产品7)则分别为1.83~0.07、2.32~0.04和3.11~0.18。说明尽管流程1需进行五次浮选,但其各产品产率的方差值仍小于其他两种流程,产品灰分的方差分析范围也得到和产率方差分析相同的结果。

因此可以确认.分步释放浮选试验采用流程1是适宜的。2.2试验条件的选择

在确认了试验流程后,需进一步确定该流程的试验方法和采用的工艺参数。2.2.1药剂种类和用量

作为一种在我国这样地域广阔的国家中能普遍适用的专业试验标准,必须要求所使用的浮选药剂具有性质和成分稳定,因此考虑采用国际标准ISO8858和中华人民共和国国家标准GB4757《选煤实验室单元浮选试验方法》中可比性试验所规定的以正十二烷为捕收剂、甲基异丁基甲醇(MIBC)为起泡剂最为合适,因为这两种药剂均为化学纯试剂,成分和性质稳定捕收性和起泡性强,而当采用上述国际标准和国家标准规定的用量时(正十二烷1 000 g/t、甲基异丁基甲醇100g/t),对于不同灰分和不同可浮性的煤粉(泥),在绝大多数情况下均可获得相当于浮沉试验中大于1.80g/cm密度级产品灰分的尾煤。表1是13个煤粉(泥)在使用正十二烷1000g/t和甲基异丁基甲醇100g/t时粗选尾煤的灰分。表1

煤粉(泥)代号

人料灰分,%

粗选尾煤灰分,%

十1.80密度级灰分,%

使用正十二烷和甲基异丁基甲醇时粗选尾煤灰分2

15. 16|16. 40|16. 86|17. 30|18. 04|18. 88|19. 65|19. 70|19. 95|20.15|24. 10|41. 229.31

56.0771.6665.4980.0377.4976.5881.3972.52|72.0574.2576.4973.8178.19[67.1273.36|77.24|75.17|74.93|75,01|74.01|76.1579.21|71.00|72.92|72.60|81.592.2.2浮选机充气量和搅拌强度(叶轮线速度)的选择浮选机充气量(m2/m2·min)和搅拌强度(叶轮线速度m/s)是浮选机的两大工艺参数,也是影浮选工艺效果的重要因素,为此用代号2、7两个煤粉(泥)样进行了上述条件试验,结果列于表2、表3。表2浮选机充气量试验(流程1)煤粉(泥)

充气量

(m2/m2

累计产率,%

平均灰分%

账计产率,%

平均灰分,%

计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分、%

累计产率,%

平均灰分,%

HiiKAoNniKAca

煤粉(泥)搅拌强度

(米/秒)

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分;%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

以上所列结果表明。

浮选机搅拌强度试验(流程1)

2.2.2.1充气量在0.15~0.35m2/m2.min小范围内变化,对浮选工艺效果有较小程度的影响,而以采用充气量0.15m2/m2.min时的效果较好,在其他条件相同时与大充气量(0.25、0.35m2/m2,min)相比,精煤产率可提高3~5个百分点;而产率相同时,则可降低灰分0.4~~0.6个百分点,这种差别随着精煤产品灰分的增高而缩小。

在小充气量的条件下浮选有利于提高分选选择性,只要有足够的浮选时间产率也可以得到保证。2.2.2.2搅拌强度变化对流程1的试验结果影喇也较小,而且像充气量一样也是随着精煤产品灰分的增加而缩小。

结果表明,中等搅拌强度(5.65m/s)时能得到较好的工艺效果,当要求精煤灰分在10%~12%范围时,可较低搅拌强度(5.03m/s)提高产率2~4个百分点,可较高搅拌强度(6.28m/s)提高产率1~2个百分点。

造成上述结果的原因可以这样加以解释,低搅拌强度时,煤粒和气泡所具动能较小,互相碰撞并使煤粒粘附于气泡上的或然率降低,而在高搅拌强度时,浮选槽内紊流程度增加,煤粒挣脱气泡的可能性大大增加,特别是较粗粒级煤粒更难于成为泡沫产品。综上所述,分步释放浮选试验时浮选机充气量以0.15m/m2.min为宜,而搅拌强度则以5.65m/s(叶轮转速为1800r/min)为宜。2.2.3煤浆浓度的选择

煤浆浓度对浮选工艺效果的影响是选煤工作者所熟知的,在一定范围内随着煤浆浓度的降低,分选的选择性将提高,表4所列结果即是一个作证,特别是在低浓度时,表征浮选工艺效果的浮选完善指标值均高于高浓度,因此分步释放浮选试验理应采用低的煤浆浓度,但考虑流程1需进行多达四次甚至六次精选,如果粗选时煤浆浓度太低,有可能某些泡沫产品数量太少,这样将给这些产品的分析化验带来困难并有可能影响试验精度。另外每次精选时都需要向浮选槽内加入大量水,因此尽管粗选时煤浆浓度略高一点,但在以后的历次精选时煤浆浓度将越来越小,因此从试验结果和保证试验所需煤量统筹考虑,以采用100g/1.浓度为好,这样的浓度也符合目前大多数选煤厂的浮选浓度范围。煤浆浓度不同时分步释放浮选试验结果列于表4。603

煤样代号

表4流程1煤浆浓度不同时的试验结果2

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

累计产率,%

平均灰分,%

2.2.4精选次数的选择

精选次数多可以得到更低灰分的泡沫产品和更多的产品,有利于绘制可浮性曲线,但精选次数多也必然使试验工作量增加,因此必须合理的选择精选次数,使其既能满足分步释放浮选试验数据的要求而又不使试验工作量过大。

不同精选次数的试验结果表明精选四次(加一次粗选共计分选五次)得到六个产品,已经能够满足我们对分步释放试验数据的需要,精选七次得到九个产品,尽管可以得到灰分更低的产品,但试验工作量增加,且部分泡沫产品的产率太低失去使用价值,因此可以认为,在大多数情况下一次粗选四次精选已经能够满足分步释放浮选试验的要求,如果在这种情况下第一产品的产率大于50%则可以考虑补充次粗选六次精选的试验。

2.2.5试验用水质及煤浆温度的选择由于蒸馏水、离子交换水、自来水对浮选试验结果影响甚微,因此一般情况下允许使用自来水。煤浆温度在--定范围内对浮选工艺效果也可忽略,故分步释放浮选试验的煤浆温度与GB4757一84《选煤实验室单元浮选试验方法》相,采用温度为20土10℃。3MT144-86《选煤实验室分步释放浮选试验方法》根据上述大量试验的综合,课题研究组起草了MT144一86《选煤实验室分步释放浮选试验方法》标,1985年通过了煤炭工业部技术发展司组织的审查,专家们认为:标准起草单位做了大量工作,试验和论据充分,标准已具备科学性和实用性。1986年9月煤炭工业部批准发布并从1986年11月1日起实施。

标准规定,按照图2所示规定的流程和工艺条件,采用一次粗选四次精选(在产品1产率大于50%时,则应进行一次粗选六次精选的试验)将试验煤粉(泥)样分选成六种产品(或八种产品),并将试验结果记人结果表和绘制可浮性曲线。标准规定,分步释放浮选试验结果是在目前技术条件下。煤粉(泥)浮选的标准结果,可作为评价浮选工艺效果的依据。604

riKAONiKAca-

粗选尾煤

(产品6)

加煤150g

搅拌2分钟,加正十二烷0.2ml

搅拌1分钟,加甲基异丁基甲醇0.0185ml搅拌10秒钟

呷搅拌30秒钟

精选1

(产品5)

(产品4)

搅拌30秒钟

精选2

搅拌30秒钟

精选3

(产品3)

(产品2)

搅拌30秒钟

精选4

(产品1)

图2分步释效浮选试验流程图

图例关进气阀门①开进气阀门加水揽拌应该指出的是,分步释放浮选试验结果是在经试验确定的统一的试验条件和药剂制度下所得到的标准结果,由于煤的组成和其表面物理化学性质极为复杂,浮选过程又涉及到众多的工艺条件特别是对浮选效果有重大影响的药剂种类和加药制度,因此试验确定的统一的试验条件和药剂制度不一定对所有的煤粉(泥)均是最佳的,因此个别煤粉(泥)当实际浮选时采用较统一规定更为适宜的工艺和药剂制度时,其浮选效果有可能优于分步放浮选试验所得的标准值,这是完全正常的是可以理解的,它丝毫不影响分步释放浮选试验结果作为浮选标准结果的使用价值。4分步释放浮选试验实例及应用

4.1分步释放浮选试验实例

某选煤厂浮选人料的分步释放浮选试验结果列于表5,据此绘制分步释放浮选的可浮性曲线如图3所示。

分选次数

708090100

102030

图3分步释放可浮性曲线

β—糖煤产率灰分曲线;—尾煤产率灰分曲线n—分选次数精煤产率曲线根据图3可以确定某选煤厂浮选人料浮选的标准结果,例如当要求浮选精煤灰分为10%时,标准精煤产率为81.0%,标准尾煤灰分为61%。4.2分步释放浮选试验结果的应用1988年10月煤炭工业部颂布MT180—88《选煤厂浮选工艺效果评定方法》标准,并从1989年7月实施,标准规定用浮选精煤数量指数评定不同选煤厂间浮选工艺效果。$x100

式中:r-

浮选精煤数量指数,%,

ri——浮选精爆产率,%,

r一-精煤灰分相同时,标准浮选精煤产率,%。的。

计算式中的标准浮选精煤产率(%),即是从图3分步释放浮选可浮性曲线图中β曲线上确定606

HiKAoNni KAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT332-1993 XL系列立井大型多绳箕斗卸载设备基本参数

- MT/T608.1-1996 冶金焦用兖州矿务局煤技术条件

- MT/T117-2005 采煤机用电缆夹型式和基本尺寸

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT/T188.4-2000 煤矿用乳化液泵站 过滤器技术条件

- MT/T963-2005 煤中汞含量分级

- MT429-1995 煤矿用隔爆型低压电缆接线盒

- MT196-1989 煤水泵

- MT/T645-1997 煤矿用带式输送机滚筒与相邻槽形托辊组之间的距离计算公式

- MT/T606.4-1996 常压固定床煤气发生炉用开滦矿务局煤技术条件

- MT93-1984 煤矿用乳化液泵的压力、流量及柱塞直径系列

- MT234-1991 3吨矿车 立井多绳罐笼

- MT175-1988 矿用隔爆型电磁起动器用电子保护器

- MT314-1992 煤矿假顶用菱形金属网

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2