- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 9286-1998 色漆和清漆 漆膜的划格试验

标准号:

GB/T 9286-1998

标准名称:

色漆和清漆 漆膜的划格试验

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1998-11-04 -

实施日期:

1999-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

239.30 KB

替代情况:

GB/T 9286-1988采标情况:

=ISO 2409-92

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了在以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性的一种试验方法。用这种经验性的试验程序测得的性能,除了取决于该涂料对上道涂层或底材的附着力外,还取决于其他各种因素。所以不能将这个试验程序看作是测定附着力的一种方法。 GB/T 9286-1998 色漆和清漆 漆膜的划格试验 GB/T9286-1998

部分标准内容:

GB/T9286—1998

本标准是根据国际标准ISO2409:1992《色漆和清漆——划格试验》(第二版)对GB/T9286—88《色漆和清漆漆膜的划格试验》进行修订的。本标准等效采用ISO2409:1992,其不同之处在于:引用标准中的ISO1512:1991《色漆和清漆-—-液态或浆状产品的取样》、ISO1513:1992《色漆和清漆—试样的检查和制备》改为GB3186—82(89)《涂料产品的取样》(系参照采用ISO1512:1991、ISO1513:1992等制定)。-引用标准中的ISO1514:1984《色漆和清漆—试验用标准板》改为GB/T9271—88《色漆和清漆标准试板》(系等效采用ISO1514:1984制定)。引用标准中的ISO2808:1991《色漆和清漆—漆膜厚度的测定》改为GB/T13452.2—92《色漆和清漆漆膜厚度的测定》(系等效采用ISO2808:1974制定)。引用标准中的ISO3270:1984《色漆和清漆及其原材料—状态调节和试验的温湿度》改为GB9278—88《涂料试样状态调节和试验的温湿度》(系等效采用ISO3270:1984制定)。根据国情,本标准中不引用IEC454-2:1974《电工用压敏胶带的规格一—第2部分:试验方法》。

一根据国情,增加了商定的胶粘带。增加了引用标准GB/T1727一92《漆膜一般制备法》。本标准对前版GB/T9286一88的技术内容进行了局部改动并对其进行全面编辑性修改。本版与前版主要的技术内容差异为:规定了切割的间距。这取决于涂层厚度和底材的类型,前版无此规定。一增加了对于硬质底材施用胶粘带的方法及对胶粘带的要求。一取消了11的切割数。前版规定的切割数是6或11。手工切割规定了操作程序而机械切割不再作具体操作规定,是遵守手工切割操作中的规定。前版则是规定了机械切割的详细操作程序。去掉了机械切割的仪器示意图。本标准自实施之日起,代替GB/T9286—88。本标准的附录 A是标准的附录。本标准由中华人民共和国化学工业部提出。本标准由全国涂料和额料标准化技术委员会归口。本标准起草单位:化工部常州涂料化工研究院。本标准起草人:季小曼。

本标准首次发布日期为1988年4月19日。547

GB/T9286—1998

ISO前言

ISO(国际标准化组织)是一个由各国标准团体(ISO成员团体)组成的世界性联合机构。国际标准的制定工作一般是通过ISO技术委员会来进行的。对已设置技术委员会的某专业领域感兴趣的每个成员团体均有权参加该委员会。与ISO有联系的政府和非政府的国际组织也可参与该专业工作。ISO与从事电工技术标准化事务的国际电工委员会(IEC)密切合作。技术委员会所受理的国际标准草案,应发送给各成员团体投票表决,至少要有75%的投票团体同意,草案才获批准,发布为国际标准。国际标准ISO2409是由ISO/TC35色漆和清漆技术委员会,SC9色漆和清漆通用试验方法分技术委员会制定的。

1范围

中华人民共和国国家标准

色漆和清漆

漆膜的划格试验

Paints and varnishes-Cross cut test for filmsGB/T 9286-1998

eqv ISO 2409:1992

代替GB/T9286—88

1.1本标准规定了在以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性的一种试验方法。用这种经验性的试验程序测得的性能,除了取决于该涂料对上道涂层或底材的附着力外,还取决于其他各种因察。所以不能将这个试验程序看作是测定附着力的一种方法。注1:虽然本试验主要规定用于实验室,但也适用于现场试验。1.2所规定的方法可用作通过/不通过,或在适宜的场合,可用作一种六级分级试验(见8.3)。当用于多层涂层体系时,可用来评定该涂层体系中各道涂层从每道其他涂层脱离的抗性。1.3本试验可在涂有罩面漆的物体上和/或特制试样上进行。虽然本试验方法适用于硬质底材(钢)和软质底材(木材和塑料)上的涂料,但这些不同底材需要采用一种不同的试验步骤(见第7章)。本试验方法不适用于涂膜厚度大于250um的涂层,也不适用于有纹理的涂层。注2:当应用于设计成凹凸不平的图案表面的涂层时,该方法所得的结果会有较大的偏差。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1727-92漆膜—般制备法1)

GB3186-82(89)涂料产品的取样2(neqISO1512:1978等)GB/T9271—88色漆和清漆标准试板\(eqvISO1514:1984)GB9278—88涂料试样状态调节和试验的温湿度(eqvISO3270:1984)GB/T13452.2—92色漆和清漆漆膜厚度的测定5(eqvISO2808:1974)3需要的补充资料

对于任何特定应用而言,本标准中规定的试验方法,需要用补充资料来加以完善。这些补充资料的项目在附录A中列出。

采用说明:

13 IS0 2409;1992中设有引用此相应的标准。2J ISO 2409:1992中引用ISO 1512:1991.ISO 1513:19923】ISO2409:1992中引用ISO1514:1984。4) ISO 2409:1992中引用ISO 3270:1984。5 ISO 2409:1992中引用ISO 2808:1991。国家质量技术监督局1998-11-04批准1999-06-01实施

4仪器

4.1切割刀具

GB/T 9286 --- 1998

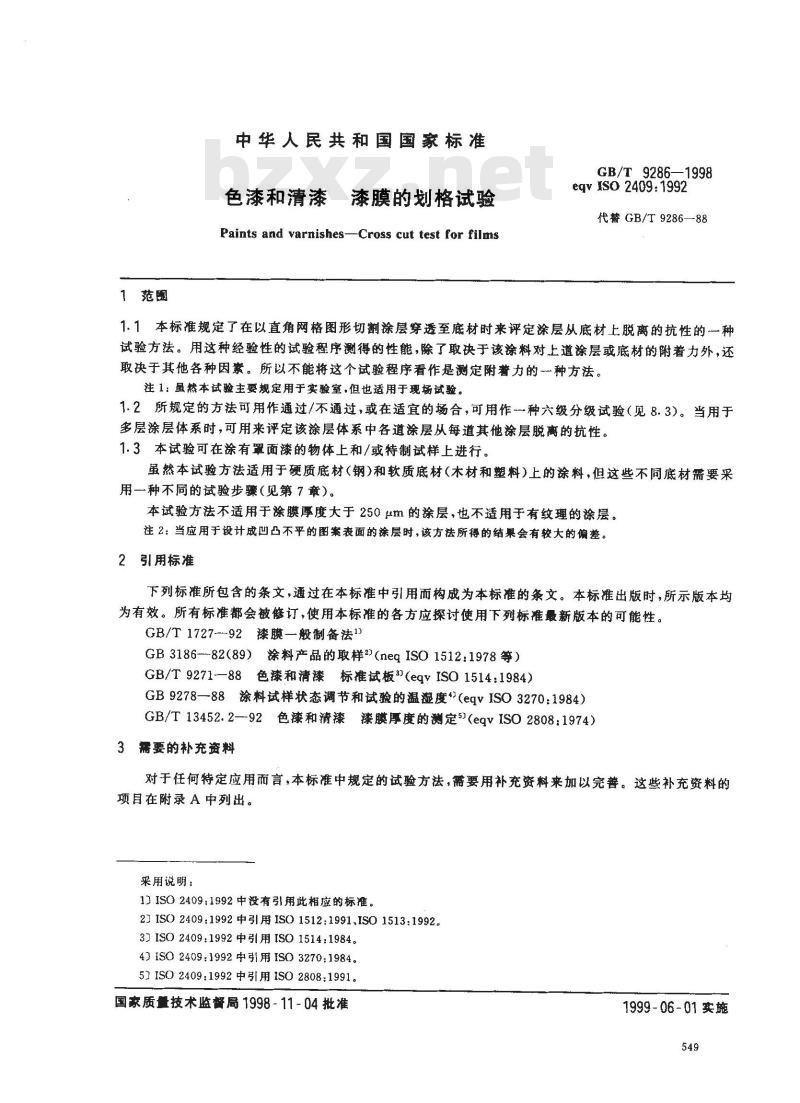

确保切割刀具有规定的形状和刀刃情况良好是特别重要的。4.1.1下面列出一些适宜的切割工具,如图1a)和1b)所示:a)单刃切割刀具的刀刃为20°~30°,以及其他尺寸,如图1a)规定。b)六个切割刀的多刃切割刀其,力刃间隔为1mm或2mm,如图1b)规定。在所有情况下,单刃切割刀具是优先选用的刀具,即适用于硬质或软底材上的各种涂层。多刃刀具不适用于厚涂层(≥120μm)或坚硬涂层,或施涂在软底材上的涂层。4.1.24.1.1规定的刀具适用于手工操作,虽然这是较常用的方法。刀具也可以安装在获得更均匀切割的马达驱动的仪器上,应用仪器的操作程序应经有关双方商定。4.2导向和刀刃间隔装筐

为了把间隔切割得正确,当用单刃切割刀具时,要一系列导向和刀刃间隔装置,一个适用的装置如图2所示。

4.3软毛刷

4.4透明的压敏胶粘带

采用的胶粘带,宽25mm,粘着力(10士1)N/25mm或商定1。4.5目视放大镜

手把式的,放大倍数为2倍或3倍。5采样

按GB3186的规定采取受试产品的代表性样品。6试板

6.1底材

除非另有商定,从GB/T9271规定的那些底材中挑选一种底材。试板应该平整且没有变形。试板的尺寸应是能允许试验在三个不同位置进行,此三个位置的相互间距和与试板边缘间距均不小于5mm。当试板是由较软的材料(例如木材)制成时,其最小厚度应为10 mm。当试板由硬的材料制成时,其最小厚度应为0.25mm。

注3:尺寸约150mm×100mm的长方形试板是适宜的。注 4:在试板是由木材制得情况下,木纹的方向和结构可能影响试验,而且明显的木纹会使评定不能进行。6.2试板的处理及涂装

除非另有商定,按GB/T9271的规定处理每块试板,按GB/T1727的规定制备样板。26.3样板的干燥

按GB/T1727—92中第7章的规定进行3。6.4涂层厚度的测定

按GB/T13452.2规定的方法之一,测定干燥涂层的厚度,以μm计。测定时,尽可能在靠近要测定切割试验位置的涂层上进行。测定涂层厚度的次数视所用方法而定。采用说明:

1)1S)2409:1992中没有此规定。27ISO2409:1992中没有此规定。3】ISO2409:1992中没有此规定。550

7操作步骤

7.1总则

7.1.1试验条件和试验的次数

GB/T 9286—1998

除非另有商定,测试条件按GB9278的规定。注5:在现场试验时,将允许采用环境条件。在样板上至少进行三个不同位置(见6.1)试验(也见8.1)。如果三次结果不一致,差值超过一个单位等级,在三个以上不同位置重复上述试验,必要的话,则另用样板,并记下所有的试验结果。7.1.2样板的状态调节

除另有规定,在试验前,样板在GB9278规定的条件下至少放置16h。7.1.3切割数

切割图形每个方向的切割数应是6。7.1.4切割的间距

每个方向切割的间距应相等,且切割的间距取决于涂层厚度和底材的类型,如下所述:0~60μm:硬底材,lmm间距。

0~~60 μm:软底材,2mm间距。61~120μm:硬或软底材,2mm间距。121~250μm:硬或软底材,3mm间距。7.2用手工法切割涂层

7.2.1将样板放置在坚硬、平直的物面上,以防在试验过程中样板的任何变形。7.2.2按下述规定的程序完成手工切割。试验前,检查刀具的切割刀刃,并通过磨刃或更换刀片使其保持良好的状态。如果样板是木质材料或类似材料制成,则在与木纹方向呈约45°方向进行切割。7.2.3握住切刀具(4.1),使刀垂直于样板表面对切割刀具均勾施力,并采用适宜的间距导向装置(4.2),用均勾的切割速率在涂层上形成规定的切割数。所有切割都应划至底材表面。如果不可能做到切透至底材是由于涂层太硬而造成的,则表明试验无效,并如实记录。7.2.4重复上述操作,再作相同数量的平行切割线,与原先切割线成90°角相交,以形成网格图形。7.2.5用软毛刷(4.3)沿网格图形每一条对角线,轻轻地向后扫几次,再向前扫几次。7.2.6只有硬底材才另外施加胶粘带(4.4)。按均勾的速度拉出一段胶粘带,除去最前面的一段,然后剪下长约75mm的胶粘带。

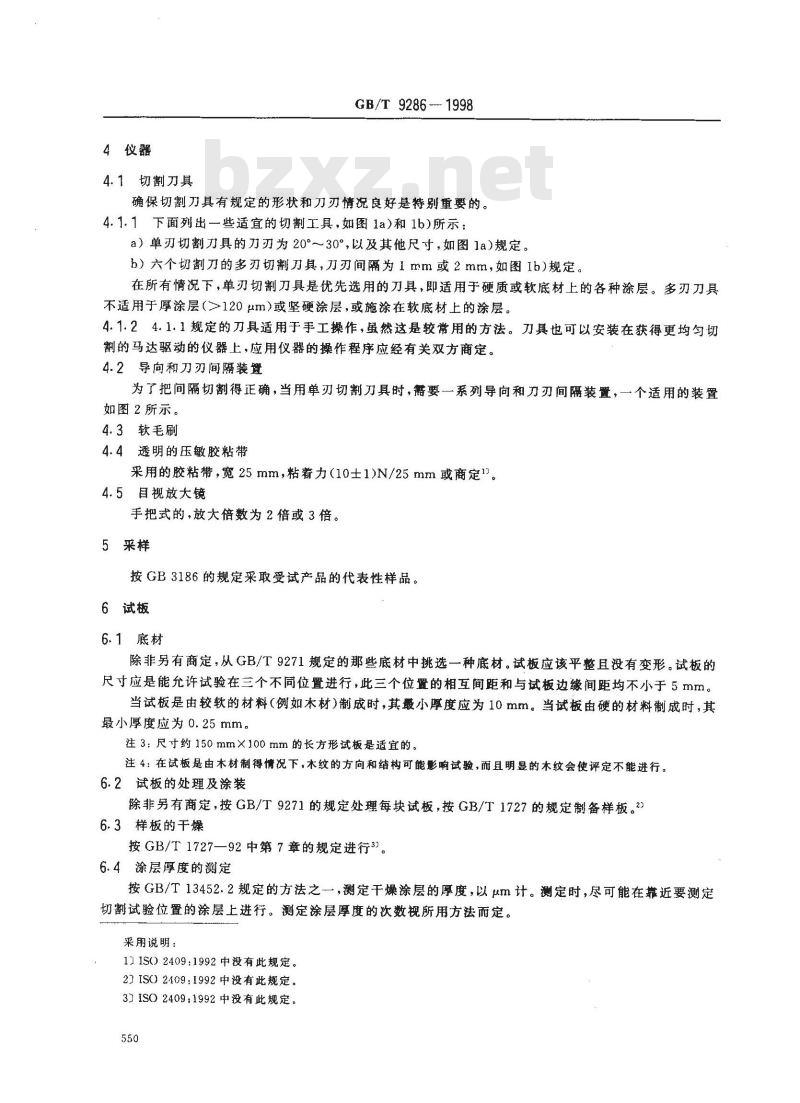

把该胶粘带的中心点放在网格上方,方向与一组切割线平行,如图3所示,然后用手指把胶粘带在网格区上方的部位压平,胶粘带长度至少超过网格20mm。为了确保胶粘带与涂层接触良好,用手指尖用力蹭胶粘带。透过胶粘带看到的涂层颜色全面接触是有效的显示。

在贴上胶粘带5min内,拿住胶粘带悬空的-端,并在尽可能接近60°的角度,在0.5~1.0s内平稳地撕离胶粘带(见图3)。

7.2.7可将胶粘带固定在透明膜面上进行保留,以供参照用。7.3采用电动机驱动的刀具切割涂层如果切割刀具采用电动机驱动的装置,务必遵守在手工操作步骤中规定的操作,特别是对于切割的间隔及试验次数。

8结果的表示

8.1结果按如下所述进行评定。

软底材:刷扫后立即进行;

GB/T 9286—1998

硬底材:撕离胶粘带后立即进行。8.2在良好的照明环境中,用正常的或校正过的视力,或经有关双方商定,用目视放大镜(4.5)仔细检查试验涂层的切割区。在观察过程中,转动样板,以使试验面的观寨和照明不局限在一个方向。以类似方式检查胶粘带也是有效的。

8.3按表1通过与图示比较,将试验面进行分级。表1试验结果分级

切割边缘完全平滑,无一格脱落明

在切口交叉处有少许涂层脱落,但交叉切割面积受影响不能明显大于5%

在切口交叉处和/或沿切口边缘有涂层脱落,受影响的交叉切割面积明显大于5%.但不能明显大于15%涂层沿切割边缘部分或全部以大碎片脱落,和/或在格子不同部位上部分或全部剥落,受影响的交叉切割面积明显大于 15%,但不能明显大于35%

涂层沿切割边缘大碎片剥落,和/或一些方格部分或全部出现脱落。受影响的交叉切割面积明显大于35%,但不能明显大于65%剩落的程度超过 4 级

注6:表1中的说明词提供了辅助的指导。发生脱落的十字交叉

切割区的表面外观

表1中给出了六个级别的分级。对于一般性的用途,前三级是令人满意的。要求评定通过/不通过时也采用前三级。

8.4对多层涂层体系,报告界面间出现的任何脱落。8.5如果试验结果不同,则报告每个试验结果。在多层涂层体系的情况下,报告脱落的部位(是涂层之间还是涂层与底材之间)。

9试验报告

试验报告应至少包括下列内容:a)识别受试产品所蒂的所有的必要细节;b)注明参照本标准;

c)附录A中所涉及补充内容的条款,尤其是所用的切割刀具的类型;d)注明为提供c)项中涉及的补充内容而参照的国际标准或国家标准、产品规格或其他文件;e)按第8章评定的试验结果;

()与规定的试验方法的任何不同之处;g)试验日期。

(当刀口磨摄至0.1

时,必须重磨)

刀口的间距

GB/T 9286-1998

a)单刀切割刀具

20°~30

处于导向和刀口

相间的直径上

b)多刀切割刀具

图1 适合的切翻刀其

刀片厚,

0.43±0.03

奶方向

除标明的以外,其他

尺寸以 mm 计

一胶粘带

GB/T9286

-—1998

层压型塑料

间距1mm的十条边

口间距顺序bZxz.net

a)根据网格定胶粘带的位置

撕高的方向

b)直接从网格上撕离前胶粘带的位置图3胶粘带的定位

GB/T 9286 -- 1998

附录A

(标准的附录)

需要的补充资料

为使方法能进行,应适当提供本附录中所列补充资料的项目。所需资料最好经有关双方商定,可以部分或全部来自与受试产品有关的国际标准或国家标准或其他文件。

a)底材的材料(包括厚度)和表面处理。b)试验涂料施涂于底材的方法,包括在多层涂层体系的情况下涂层的干燥条件和时间。c)试验前涂层的干燥(或烘烤)及放暨(如适用)的条件和时间。d)试验开始前,试样的调节时间(即使事先在该样板上已完成其他的试验)。e)不管是单涂层还是多层涂层体系,按GB/T13452.2的方法测量干涂层的厚度,以μm计。f)试验的温度和湿度,如果与7.1.1中规定的不同。g)进行的试验程序,即它是通过/不通过还是分级试验。h)所用的切割刀具类型和操作方法(手工的或电动机驱动的)。i)根据表1中给出的分级,该材料所要求的(分级)性能。555

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据国际标准ISO2409:1992《色漆和清漆——划格试验》(第二版)对GB/T9286—88《色漆和清漆漆膜的划格试验》进行修订的。本标准等效采用ISO2409:1992,其不同之处在于:引用标准中的ISO1512:1991《色漆和清漆-—-液态或浆状产品的取样》、ISO1513:1992《色漆和清漆—试样的检查和制备》改为GB3186—82(89)《涂料产品的取样》(系参照采用ISO1512:1991、ISO1513:1992等制定)。-引用标准中的ISO1514:1984《色漆和清漆—试验用标准板》改为GB/T9271—88《色漆和清漆标准试板》(系等效采用ISO1514:1984制定)。引用标准中的ISO2808:1991《色漆和清漆—漆膜厚度的测定》改为GB/T13452.2—92《色漆和清漆漆膜厚度的测定》(系等效采用ISO2808:1974制定)。引用标准中的ISO3270:1984《色漆和清漆及其原材料—状态调节和试验的温湿度》改为GB9278—88《涂料试样状态调节和试验的温湿度》(系等效采用ISO3270:1984制定)。根据国情,本标准中不引用IEC454-2:1974《电工用压敏胶带的规格一—第2部分:试验方法》。

一根据国情,增加了商定的胶粘带。增加了引用标准GB/T1727一92《漆膜一般制备法》。本标准对前版GB/T9286一88的技术内容进行了局部改动并对其进行全面编辑性修改。本版与前版主要的技术内容差异为:规定了切割的间距。这取决于涂层厚度和底材的类型,前版无此规定。一增加了对于硬质底材施用胶粘带的方法及对胶粘带的要求。一取消了11的切割数。前版规定的切割数是6或11。手工切割规定了操作程序而机械切割不再作具体操作规定,是遵守手工切割操作中的规定。前版则是规定了机械切割的详细操作程序。去掉了机械切割的仪器示意图。本标准自实施之日起,代替GB/T9286—88。本标准的附录 A是标准的附录。本标准由中华人民共和国化学工业部提出。本标准由全国涂料和额料标准化技术委员会归口。本标准起草单位:化工部常州涂料化工研究院。本标准起草人:季小曼。

本标准首次发布日期为1988年4月19日。547

GB/T9286—1998

ISO前言

ISO(国际标准化组织)是一个由各国标准团体(ISO成员团体)组成的世界性联合机构。国际标准的制定工作一般是通过ISO技术委员会来进行的。对已设置技术委员会的某专业领域感兴趣的每个成员团体均有权参加该委员会。与ISO有联系的政府和非政府的国际组织也可参与该专业工作。ISO与从事电工技术标准化事务的国际电工委员会(IEC)密切合作。技术委员会所受理的国际标准草案,应发送给各成员团体投票表决,至少要有75%的投票团体同意,草案才获批准,发布为国际标准。国际标准ISO2409是由ISO/TC35色漆和清漆技术委员会,SC9色漆和清漆通用试验方法分技术委员会制定的。

1范围

中华人民共和国国家标准

色漆和清漆

漆膜的划格试验

Paints and varnishes-Cross cut test for filmsGB/T 9286-1998

eqv ISO 2409:1992

代替GB/T9286—88

1.1本标准规定了在以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性的一种试验方法。用这种经验性的试验程序测得的性能,除了取决于该涂料对上道涂层或底材的附着力外,还取决于其他各种因察。所以不能将这个试验程序看作是测定附着力的一种方法。注1:虽然本试验主要规定用于实验室,但也适用于现场试验。1.2所规定的方法可用作通过/不通过,或在适宜的场合,可用作一种六级分级试验(见8.3)。当用于多层涂层体系时,可用来评定该涂层体系中各道涂层从每道其他涂层脱离的抗性。1.3本试验可在涂有罩面漆的物体上和/或特制试样上进行。虽然本试验方法适用于硬质底材(钢)和软质底材(木材和塑料)上的涂料,但这些不同底材需要采用一种不同的试验步骤(见第7章)。本试验方法不适用于涂膜厚度大于250um的涂层,也不适用于有纹理的涂层。注2:当应用于设计成凹凸不平的图案表面的涂层时,该方法所得的结果会有较大的偏差。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1727-92漆膜—般制备法1)

GB3186-82(89)涂料产品的取样2(neqISO1512:1978等)GB/T9271—88色漆和清漆标准试板\(eqvISO1514:1984)GB9278—88涂料试样状态调节和试验的温湿度(eqvISO3270:1984)GB/T13452.2—92色漆和清漆漆膜厚度的测定5(eqvISO2808:1974)3需要的补充资料

对于任何特定应用而言,本标准中规定的试验方法,需要用补充资料来加以完善。这些补充资料的项目在附录A中列出。

采用说明:

13 IS0 2409;1992中设有引用此相应的标准。2J ISO 2409:1992中引用ISO 1512:1991.ISO 1513:19923】ISO2409:1992中引用ISO1514:1984。4) ISO 2409:1992中引用ISO 3270:1984。5 ISO 2409:1992中引用ISO 2808:1991。国家质量技术监督局1998-11-04批准1999-06-01实施

4仪器

4.1切割刀具

GB/T 9286 --- 1998

确保切割刀具有规定的形状和刀刃情况良好是特别重要的。4.1.1下面列出一些适宜的切割工具,如图1a)和1b)所示:a)单刃切割刀具的刀刃为20°~30°,以及其他尺寸,如图1a)规定。b)六个切割刀的多刃切割刀其,力刃间隔为1mm或2mm,如图1b)规定。在所有情况下,单刃切割刀具是优先选用的刀具,即适用于硬质或软底材上的各种涂层。多刃刀具不适用于厚涂层(≥120μm)或坚硬涂层,或施涂在软底材上的涂层。4.1.24.1.1规定的刀具适用于手工操作,虽然这是较常用的方法。刀具也可以安装在获得更均匀切割的马达驱动的仪器上,应用仪器的操作程序应经有关双方商定。4.2导向和刀刃间隔装筐

为了把间隔切割得正确,当用单刃切割刀具时,要一系列导向和刀刃间隔装置,一个适用的装置如图2所示。

4.3软毛刷

4.4透明的压敏胶粘带

采用的胶粘带,宽25mm,粘着力(10士1)N/25mm或商定1。4.5目视放大镜

手把式的,放大倍数为2倍或3倍。5采样

按GB3186的规定采取受试产品的代表性样品。6试板

6.1底材

除非另有商定,从GB/T9271规定的那些底材中挑选一种底材。试板应该平整且没有变形。试板的尺寸应是能允许试验在三个不同位置进行,此三个位置的相互间距和与试板边缘间距均不小于5mm。当试板是由较软的材料(例如木材)制成时,其最小厚度应为10 mm。当试板由硬的材料制成时,其最小厚度应为0.25mm。

注3:尺寸约150mm×100mm的长方形试板是适宜的。注 4:在试板是由木材制得情况下,木纹的方向和结构可能影响试验,而且明显的木纹会使评定不能进行。6.2试板的处理及涂装

除非另有商定,按GB/T9271的规定处理每块试板,按GB/T1727的规定制备样板。26.3样板的干燥

按GB/T1727—92中第7章的规定进行3。6.4涂层厚度的测定

按GB/T13452.2规定的方法之一,测定干燥涂层的厚度,以μm计。测定时,尽可能在靠近要测定切割试验位置的涂层上进行。测定涂层厚度的次数视所用方法而定。采用说明:

1)1S)2409:1992中没有此规定。27ISO2409:1992中没有此规定。3】ISO2409:1992中没有此规定。550

7操作步骤

7.1总则

7.1.1试验条件和试验的次数

GB/T 9286—1998

除非另有商定,测试条件按GB9278的规定。注5:在现场试验时,将允许采用环境条件。在样板上至少进行三个不同位置(见6.1)试验(也见8.1)。如果三次结果不一致,差值超过一个单位等级,在三个以上不同位置重复上述试验,必要的话,则另用样板,并记下所有的试验结果。7.1.2样板的状态调节

除另有规定,在试验前,样板在GB9278规定的条件下至少放置16h。7.1.3切割数

切割图形每个方向的切割数应是6。7.1.4切割的间距

每个方向切割的间距应相等,且切割的间距取决于涂层厚度和底材的类型,如下所述:0~60μm:硬底材,lmm间距。

0~~60 μm:软底材,2mm间距。61~120μm:硬或软底材,2mm间距。121~250μm:硬或软底材,3mm间距。7.2用手工法切割涂层

7.2.1将样板放置在坚硬、平直的物面上,以防在试验过程中样板的任何变形。7.2.2按下述规定的程序完成手工切割。试验前,检查刀具的切割刀刃,并通过磨刃或更换刀片使其保持良好的状态。如果样板是木质材料或类似材料制成,则在与木纹方向呈约45°方向进行切割。7.2.3握住切刀具(4.1),使刀垂直于样板表面对切割刀具均勾施力,并采用适宜的间距导向装置(4.2),用均勾的切割速率在涂层上形成规定的切割数。所有切割都应划至底材表面。如果不可能做到切透至底材是由于涂层太硬而造成的,则表明试验无效,并如实记录。7.2.4重复上述操作,再作相同数量的平行切割线,与原先切割线成90°角相交,以形成网格图形。7.2.5用软毛刷(4.3)沿网格图形每一条对角线,轻轻地向后扫几次,再向前扫几次。7.2.6只有硬底材才另外施加胶粘带(4.4)。按均勾的速度拉出一段胶粘带,除去最前面的一段,然后剪下长约75mm的胶粘带。

把该胶粘带的中心点放在网格上方,方向与一组切割线平行,如图3所示,然后用手指把胶粘带在网格区上方的部位压平,胶粘带长度至少超过网格20mm。为了确保胶粘带与涂层接触良好,用手指尖用力蹭胶粘带。透过胶粘带看到的涂层颜色全面接触是有效的显示。

在贴上胶粘带5min内,拿住胶粘带悬空的-端,并在尽可能接近60°的角度,在0.5~1.0s内平稳地撕离胶粘带(见图3)。

7.2.7可将胶粘带固定在透明膜面上进行保留,以供参照用。7.3采用电动机驱动的刀具切割涂层如果切割刀具采用电动机驱动的装置,务必遵守在手工操作步骤中规定的操作,特别是对于切割的间隔及试验次数。

8结果的表示

8.1结果按如下所述进行评定。

软底材:刷扫后立即进行;

GB/T 9286—1998

硬底材:撕离胶粘带后立即进行。8.2在良好的照明环境中,用正常的或校正过的视力,或经有关双方商定,用目视放大镜(4.5)仔细检查试验涂层的切割区。在观察过程中,转动样板,以使试验面的观寨和照明不局限在一个方向。以类似方式检查胶粘带也是有效的。

8.3按表1通过与图示比较,将试验面进行分级。表1试验结果分级

切割边缘完全平滑,无一格脱落明

在切口交叉处有少许涂层脱落,但交叉切割面积受影响不能明显大于5%

在切口交叉处和/或沿切口边缘有涂层脱落,受影响的交叉切割面积明显大于5%.但不能明显大于15%涂层沿切割边缘部分或全部以大碎片脱落,和/或在格子不同部位上部分或全部剥落,受影响的交叉切割面积明显大于 15%,但不能明显大于35%

涂层沿切割边缘大碎片剥落,和/或一些方格部分或全部出现脱落。受影响的交叉切割面积明显大于35%,但不能明显大于65%剩落的程度超过 4 级

注6:表1中的说明词提供了辅助的指导。发生脱落的十字交叉

切割区的表面外观

表1中给出了六个级别的分级。对于一般性的用途,前三级是令人满意的。要求评定通过/不通过时也采用前三级。

8.4对多层涂层体系,报告界面间出现的任何脱落。8.5如果试验结果不同,则报告每个试验结果。在多层涂层体系的情况下,报告脱落的部位(是涂层之间还是涂层与底材之间)。

9试验报告

试验报告应至少包括下列内容:a)识别受试产品所蒂的所有的必要细节;b)注明参照本标准;

c)附录A中所涉及补充内容的条款,尤其是所用的切割刀具的类型;d)注明为提供c)项中涉及的补充内容而参照的国际标准或国家标准、产品规格或其他文件;e)按第8章评定的试验结果;

()与规定的试验方法的任何不同之处;g)试验日期。

(当刀口磨摄至0.1

时,必须重磨)

刀口的间距

GB/T 9286-1998

a)单刀切割刀具

20°~30

处于导向和刀口

相间的直径上

b)多刀切割刀具

图1 适合的切翻刀其

刀片厚,

0.43±0.03

奶方向

除标明的以外,其他

尺寸以 mm 计

一胶粘带

GB/T9286

-—1998

层压型塑料

间距1mm的十条边

口间距顺序bZxz.net

a)根据网格定胶粘带的位置

撕高的方向

b)直接从网格上撕离前胶粘带的位置图3胶粘带的定位

GB/T 9286 -- 1998

附录A

(标准的附录)

需要的补充资料

为使方法能进行,应适当提供本附录中所列补充资料的项目。所需资料最好经有关双方商定,可以部分或全部来自与受试产品有关的国际标准或国家标准或其他文件。

a)底材的材料(包括厚度)和表面处理。b)试验涂料施涂于底材的方法,包括在多层涂层体系的情况下涂层的干燥条件和时间。c)试验前涂层的干燥(或烘烤)及放暨(如适用)的条件和时间。d)试验开始前,试样的调节时间(即使事先在该样板上已完成其他的试验)。e)不管是单涂层还是多层涂层体系,按GB/T13452.2的方法测量干涂层的厚度,以μm计。f)试验的温度和湿度,如果与7.1.1中规定的不同。g)进行的试验程序,即它是通过/不通过还是分级试验。h)所用的切割刀具类型和操作方法(手工的或电动机驱动的)。i)根据表1中给出的分级,该材料所要求的(分级)性能。555

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T97.1-2002 平垫圈A级

- GB/T1182-2018 产品几何技术规范(GPS) 几何公差 形状、方向、位置和跳动公差标注

- GB/T43802-2024 绿色产品评价 物流周转箱

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T8878—2014 棉针织内衣

- GB/T42970-2023 半导体集成电路 视频编解码电路测试方法

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T31497-2024 信息技术 安全技术 信息安全管理 监视、测量、分析和评价

- GB/T4507—2014 沥青软化点测定法环球法

- GB/T31079—2014 社区地震应急指南

- GB/T43699-2024 接入网技术要求 10Gbit/s对称无源光网络(XGS-PON)

- GB31094-2014 防爆电梯制造与安装安全规范

- GB/T19665-2024 红外成像人体表面测温筛查仪通用规范

- GB175-2023 通用硅酸盐水泥

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2