- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 29018-1991 汽车碳氮共渗齿轮金相检验

标准号:

QC/T 29018-1991

标准名称:

汽车碳氮共渗齿轮金相检验

标准类别:

汽车行业标准(QC)

标准状态:

现行-

发布日期:

1991-05-16 -

实施日期:

1991-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.67 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了钢制汽车碳氮共渗齿轮的金相组织、有效硬化层深度、表面及心部硬度的含义合检测方法。本标准适用于有效硬化层深度大于0.3mm的齿轮。本标准适用于完成所有热处理工序后的齿轮质量检验。 QC/T 29018-1991 汽车碳氮共渗齿轮金相检验 QC/T29018-1991

部分标准内容:

1主题内容与适用范围

中华人民共和国汽车行业标准

汽车碳氮共渗齿轮金相检验

QCn29018—1991

代替JB2782—79

本标准规定了钢制汽车碳氮共渗齿轮的金相组织、有效硬化层深度、表面及心部硬度的含义和检测方法。

本标准适用于有效硬化层深度大于0.3mm的齿轮。本标准适用于完成所有热处理工序后的齿轮质量检验。2引用标准

GB8539

齿轮材料及热处理质量检验的一般规定。GB94504

钢件渗碳淬火硬化层深度的测定和校核。3术语

3.1表面硬度

齿宽中部节圆附近表面处的硬度。3..2心部硬度

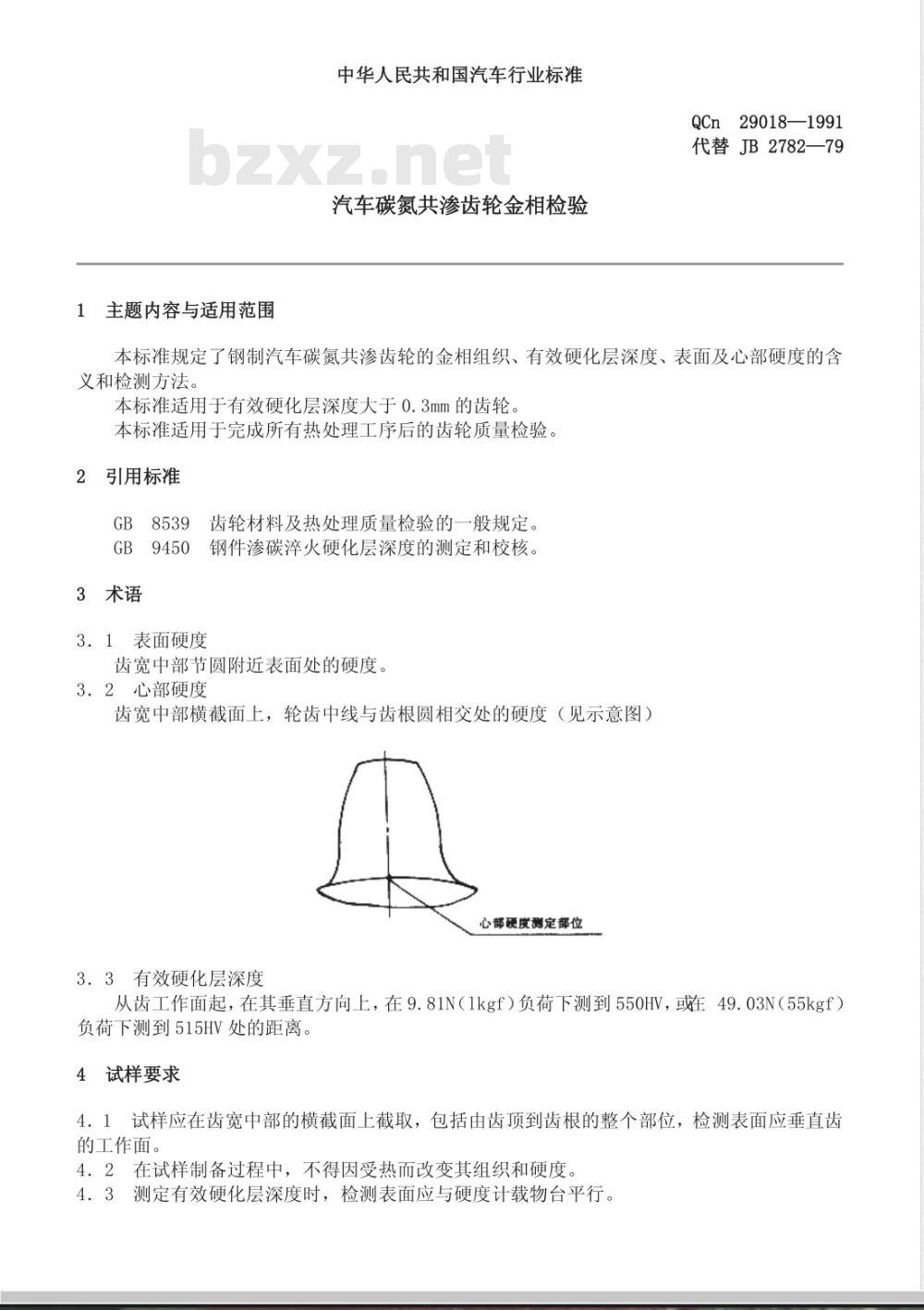

齿宽中部横截面上,轮齿中线与齿根圆相交处的硬度(见示意图)心部硬度测定部位

3.3有效硬化层深度

从齿工作面起,在其垂直方向上,在9.81N(1kgf)负荷下测到550HV,或在49.03N(55kgf)负荷下测到515HV处的距离。

4试样要求

4.1试样应在齿宽中部的横截面上截取,包括由齿顶到齿根的整个部位,检测表面应垂直齿的工作面。

4.2在试样制备过程中,不得因受热而改变其组织和硬度4.3测定有效硬化层深度时,检测表面应与硬度计载物台平行。技术要求

5.1轮齿有效硬化层深度由产品图样规定。测定部位以齿面及齿根处为准,测试方法按GB9450的规定。当图样要求测定有效硬化层深度的硬度分布断线时,其间隔0.1mm的硬度差不得大于45HV。

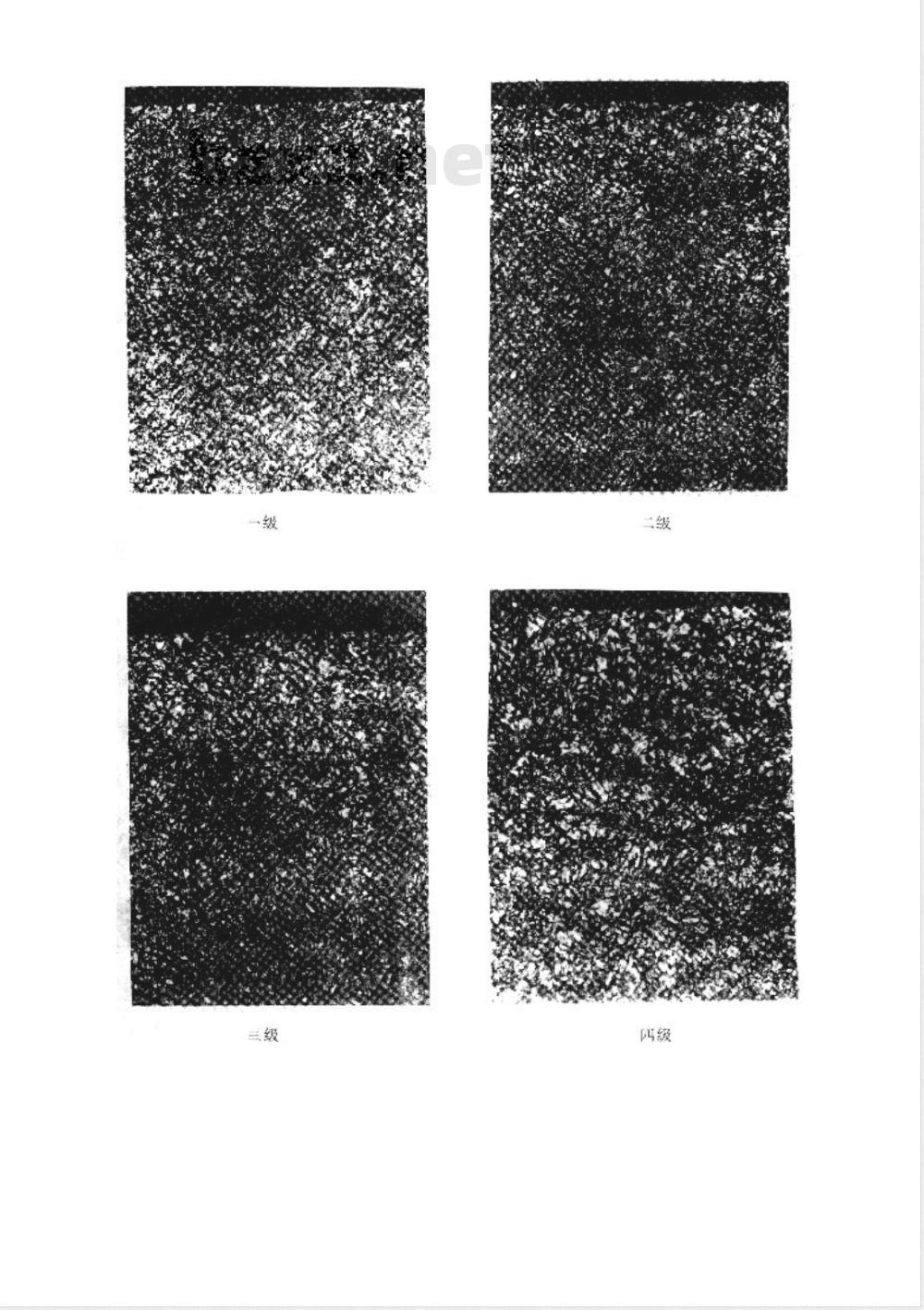

5.2面层含碳量推荐为0.75%~0.95%;面层含氮量推荐为0.15%~0.30%。5.3碳氮化合物

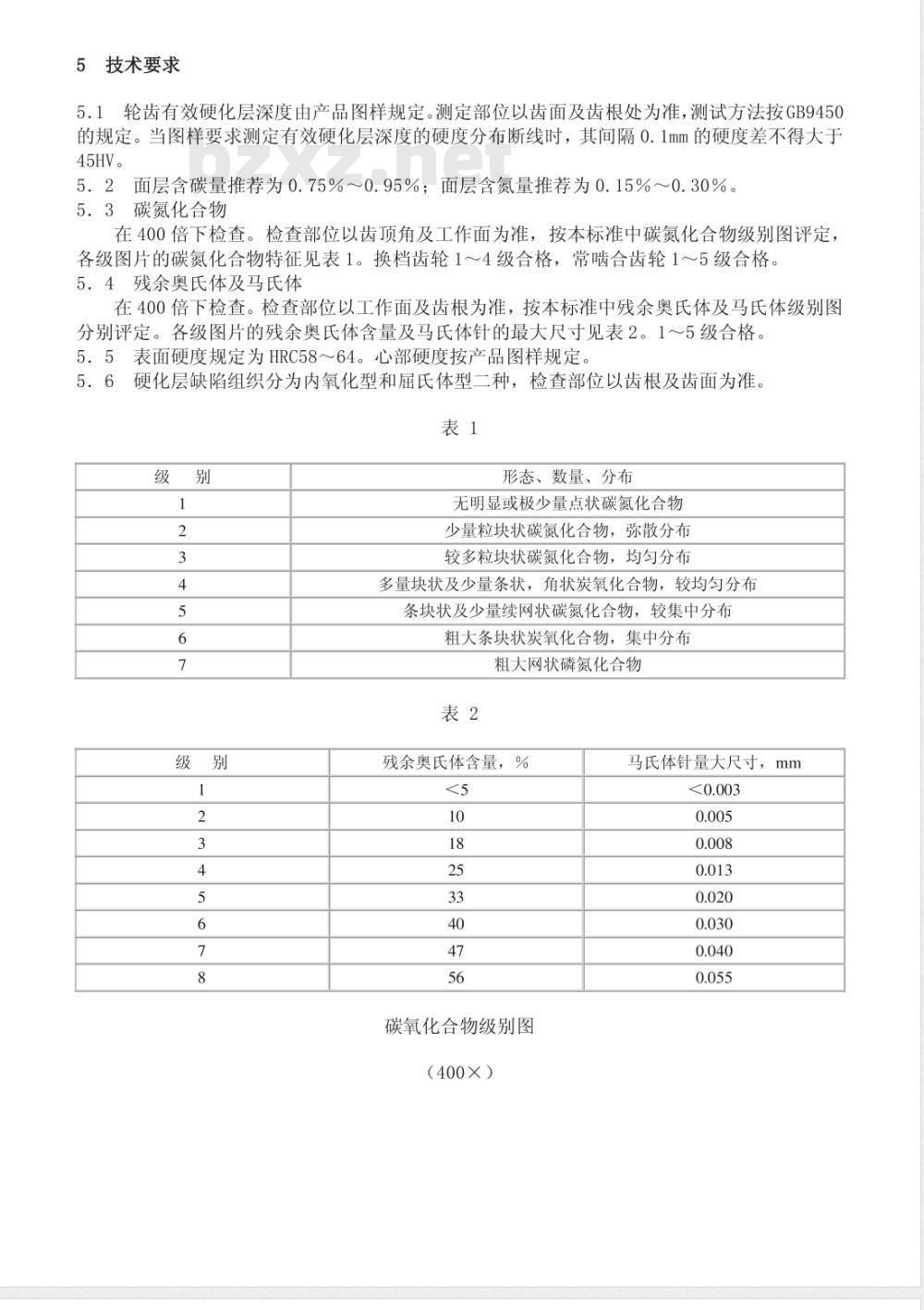

在400倍下检查。检查部位以齿顶角及工作面为准,按本标准中碳氮化合物级别图评定各级图片的碳氮化合物特征见表1。换档齿轮1~4级合格,常啮合齿轮1~5级合格。5.4残余奥氏体及马氏体

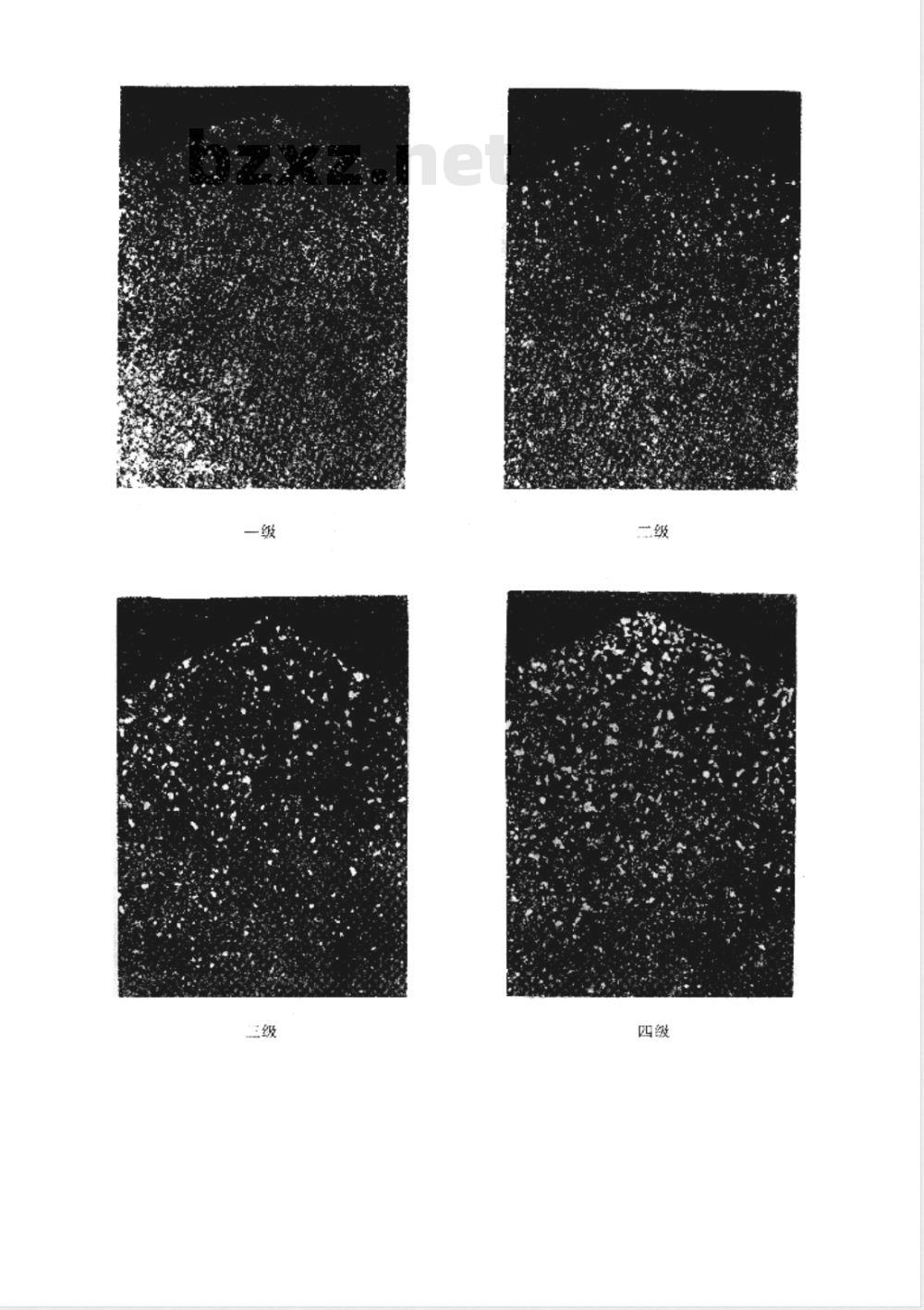

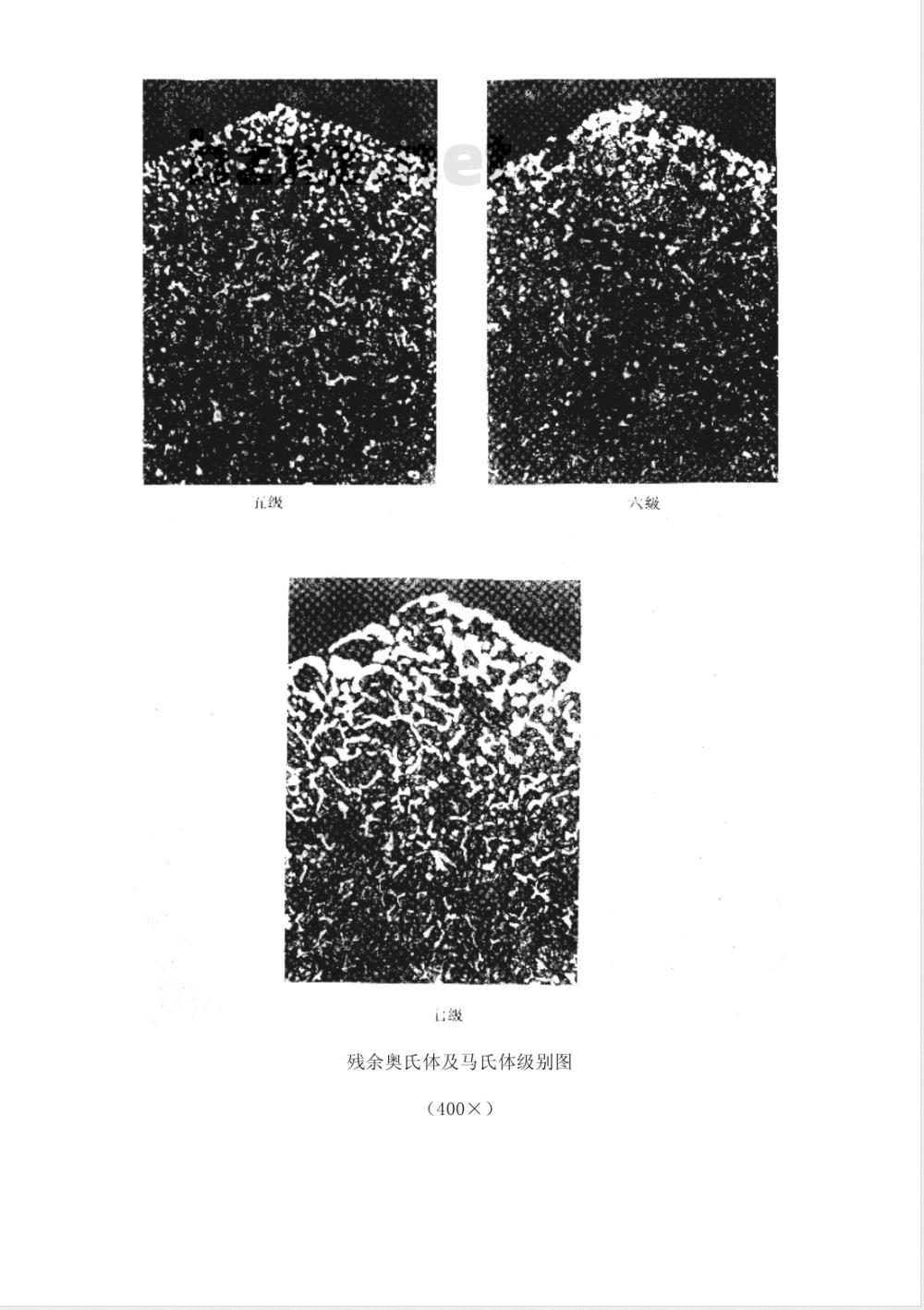

在400倍下检查。检查部位以工作面及齿根为准,按本标准中残余奥氏体及马氏体级别图分别评定。各级图片的残余奥氏体含量及马氏体针的最大尺寸见表2。1~5级合格。5.5表面硬度规定为HRC58~64。心部硬度按产品图样规定。5.6硬化层缺陷组织分为内氧化型和屈氏体型二种,检查部位以齿根及齿面为准。表1

形态、数量、分布

无明显或极少量点状碳氮化合物少量粒块状碳氮化合物,弥散分布较多粒块状碳氮化合物,均匀分布多量块状及少量条状,角状炭氧化合物,较均匀分布条块状及少量续网状碳氮化合物,较集中分布粗大条块状炭氧化合物,集中分布粗大网状磷氮化合物

残余奥氏体含量,%

碳氧化合物级别图

(400×)

马氏体针量大尺寸,mm

残余奥氏体及马氏体级别图Www.bzxZ.net

400×)

5.6.1内氧化型组织不经腐蚀检查,不允许有黑层。黑点和黑网深度不得大于0.02mm。5.6.2屈氏体型组织腐蚀后检查,黑带深度不得大于0.02mm,黑网格深度不得大于0.04mm。5.6.3硬化层过渡区不允许有带状屈氏体组织。附加说明:

本标准由中国汽车工业总公司提出本标准由中国汽车技术研究中心归口。本标准由长春汽车材料研究所负责起草。本标准主要起草人:赵德寅、刘柯军。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国汽车行业标准

汽车碳氮共渗齿轮金相检验

QCn29018—1991

代替JB2782—79

本标准规定了钢制汽车碳氮共渗齿轮的金相组织、有效硬化层深度、表面及心部硬度的含义和检测方法。

本标准适用于有效硬化层深度大于0.3mm的齿轮。本标准适用于完成所有热处理工序后的齿轮质量检验。2引用标准

GB8539

齿轮材料及热处理质量检验的一般规定。GB94504

钢件渗碳淬火硬化层深度的测定和校核。3术语

3.1表面硬度

齿宽中部节圆附近表面处的硬度。3..2心部硬度

齿宽中部横截面上,轮齿中线与齿根圆相交处的硬度(见示意图)心部硬度测定部位

3.3有效硬化层深度

从齿工作面起,在其垂直方向上,在9.81N(1kgf)负荷下测到550HV,或在49.03N(55kgf)负荷下测到515HV处的距离。

4试样要求

4.1试样应在齿宽中部的横截面上截取,包括由齿顶到齿根的整个部位,检测表面应垂直齿的工作面。

4.2在试样制备过程中,不得因受热而改变其组织和硬度4.3测定有效硬化层深度时,检测表面应与硬度计载物台平行。技术要求

5.1轮齿有效硬化层深度由产品图样规定。测定部位以齿面及齿根处为准,测试方法按GB9450的规定。当图样要求测定有效硬化层深度的硬度分布断线时,其间隔0.1mm的硬度差不得大于45HV。

5.2面层含碳量推荐为0.75%~0.95%;面层含氮量推荐为0.15%~0.30%。5.3碳氮化合物

在400倍下检查。检查部位以齿顶角及工作面为准,按本标准中碳氮化合物级别图评定各级图片的碳氮化合物特征见表1。换档齿轮1~4级合格,常啮合齿轮1~5级合格。5.4残余奥氏体及马氏体

在400倍下检查。检查部位以工作面及齿根为准,按本标准中残余奥氏体及马氏体级别图分别评定。各级图片的残余奥氏体含量及马氏体针的最大尺寸见表2。1~5级合格。5.5表面硬度规定为HRC58~64。心部硬度按产品图样规定。5.6硬化层缺陷组织分为内氧化型和屈氏体型二种,检查部位以齿根及齿面为准。表1

形态、数量、分布

无明显或极少量点状碳氮化合物少量粒块状碳氮化合物,弥散分布较多粒块状碳氮化合物,均匀分布多量块状及少量条状,角状炭氧化合物,较均匀分布条块状及少量续网状碳氮化合物,较集中分布粗大条块状炭氧化合物,集中分布粗大网状磷氮化合物

残余奥氏体含量,%

碳氧化合物级别图

(400×)

马氏体针量大尺寸,mm

残余奥氏体及马氏体级别图Www.bzxZ.net

400×)

5.6.1内氧化型组织不经腐蚀检查,不允许有黑层。黑点和黑网深度不得大于0.02mm。5.6.2屈氏体型组织腐蚀后检查,黑带深度不得大于0.02mm,黑网格深度不得大于0.04mm。5.6.3硬化层过渡区不允许有带状屈氏体组织。附加说明:

本标准由中国汽车工业总公司提出本标准由中国汽车技术研究中心归口。本标准由长春汽车材料研究所负责起草。本标准主要起草人:赵德寅、刘柯军。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 汽车行业标准(QC)

- QC/T207-1996 汽车用普通气弹簧

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T29074-1992 汽车标准紧固件质量分等 螺栓、螺柱和螺母

- QC/T797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记

- QC/T476-2007 客车防雨密封性限值及试验方法

- QC/T902-2013 摩托车电子控制燃油喷射系统技术条件

- QC/T29117-2013 摩托车和轻便摩托车发动机产品质量检验规程

- QC/T29049-1992 汽车动力转向油泵质量分等

- QC/T64-2013 摩托车和轻便摩托车化油器

- 汽车动力转向油罐技术条件

- 焊接叉

- QC/T52-2000 垃圾车

- QC/T262-1999 汽车渗碳齿轮金相检验

- QC/T861-2011 盲孔平头六角铆螺母

- QC/T29114-1993 洒水车技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2