- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 664-2000 汽车空调(HFC-134a)用软管及软管组合件

标准号:

QC/T 664-2000

标准名称:

汽车空调(HFC-134a)用软管及软管组合件

标准类别:

汽车行业标准(QC)

标准状态:

现行-

发布日期:

2000-11-06 -

实施日期:

2001-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.77 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了汽车空调系统中输送液态或气态HFC-134a制冷剂的空调软管及软管组合件的种类、尺寸、技术要求、试验方法、标志、检验及包装、运输和贮存。本标准适用于汽车空调系统中输送液态或气态HFC-134a制冷剂用橡胶或热塑性软管及软管组合件。软管的设计应尽可能减小HFC-134a的渗透及对环境的污染,并可在-40℃~ 125℃温度范围内使用。 QC/T 664-2000 汽车空调(HFC-134a)用软管及软管组合件 QC/T664-2000

部分标准内容:

QC/T664-2000(2000-11-06批准,2001-04-01实施)前言

本标准是根据汽车空调用软管及软管组合件的工作原理、相关资料及试验数据,参考了国外先进国家的同类标准及国际标准等制定的。本标准规定了汽车空调(HFC-134a)用软管及软管组合件的性能要求、试验方法、检验及种类、标志、包装运输贮存的基本要求,代表厂该类产品的总体技术水平。是国内制造单位设计生产该类产品应达到的基本要求,也是使用单位检测此类产品的重要依据。

本标准由国家机械工业局提出。本标准由全同汽车标准化技术委员会归口。本标准起草单位:长春汽车研究所、南京7425工厂、固特异(青岛)工程橡胶有限公司。

本标准主要起草人:杨兆国、朱熠、孙克俭、韩同登。中华人民共和国汽车行业标

汽车空调(HFC-134a)用软管及软管组合件1范围

QC/T 664-2000

本标准规定了汽车空调系统中输送液态或气态HFC-134a制冷剂的空调软管及软管组合件的种

类、尺寸、技术要求、试验方法、标志、检验及包装、运输和贮存。本标准适用于汽车空调系统中输送液态或气态HFC-134a制冷剂用橡胶或热塑性软管及软管组合件。软管的设计应尽可能减小HFC-134a的渗透及对环境的污染,并可在-40℃~十125℃温度范围内使用。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1690-1992硫化橡胶耐液体试验方法GB/T2941-1991橡胶试样环境调节和试验的标准温度、湿度及时间3种类

3.1A1、A2型一一织物增强的合成橡胶软管软管内胶层为耐油橡胶,增强层由与内胶层和外胶层粘合的织物组成,外胶层为耐热和耐臭氧的橡胶。

A1型软管的外径比A2型软管小,且为一层增强层;A2型软管是两层增强层;A1、A2型软管的管接头通常不可互换使用。3.2B型一一钢丝增强的合成橡胶软管软管内胶层为耐油橡胶,增强层由钢丝组成,外层由用合成橡胶浸渍的耐热织物组成。

3.3C型一一织物增强的带有热塑性绝缘层的软管软管内外橡胶层之间有热塑性绝缘层,以织物作为增强层,外胶层为耐热和耐臭氧的橡胶。

3.4D型一一织物增强的热塑性内衬的软管在软管内胶层的内表面有薄薄一层热塑性塑料内衬,增强层由与内胶层和外胶层粘合的织物组成,外胶层为耐热和耐臭氧的橡胶。4技术要求

4.1尺寸

4.1.1软管的内外径

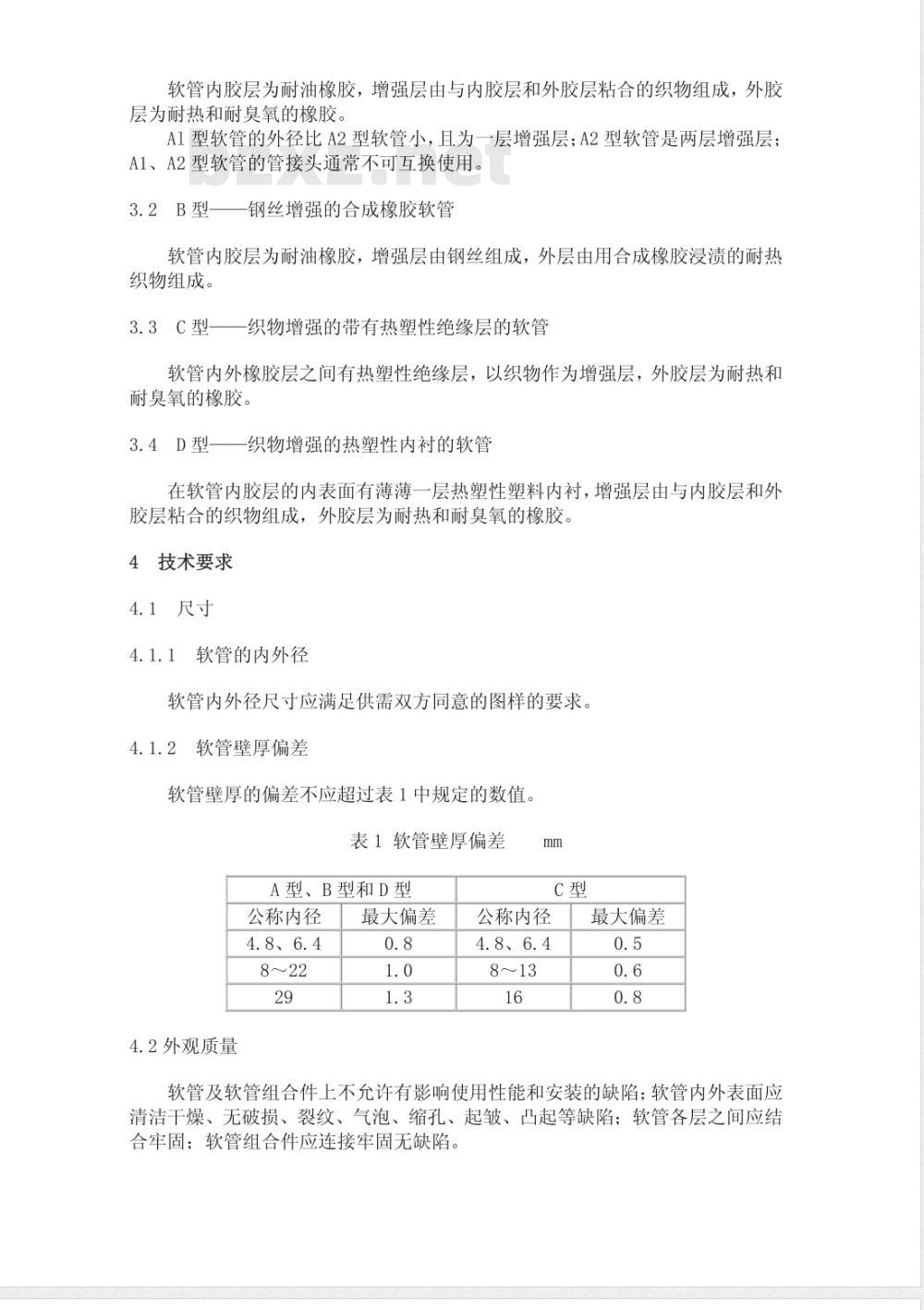

软管内外径尺寸应满足供需双方同意的图样的要求。4.1.2软管壁厚偏差

软管壁厚的偏差不应超过表1中规定的数值。表1软管壁厚偏差

A型、B型和D型

公称内径

4.8、6.4

8~22

4.2外观质量

最大偏差

公称内径

4.8、6.4

8~13

最大偏差

软管及软管组合件上不允许有影响使用性能和安装的缺陷;软管内外表面应清洁干燥、无破损、裂纹、气泡、缩孔、起皱、凸起等缺陷;软管各层之间应结合牢固;软管组合件应连接牢固无缺陷。4.3拉伸性能

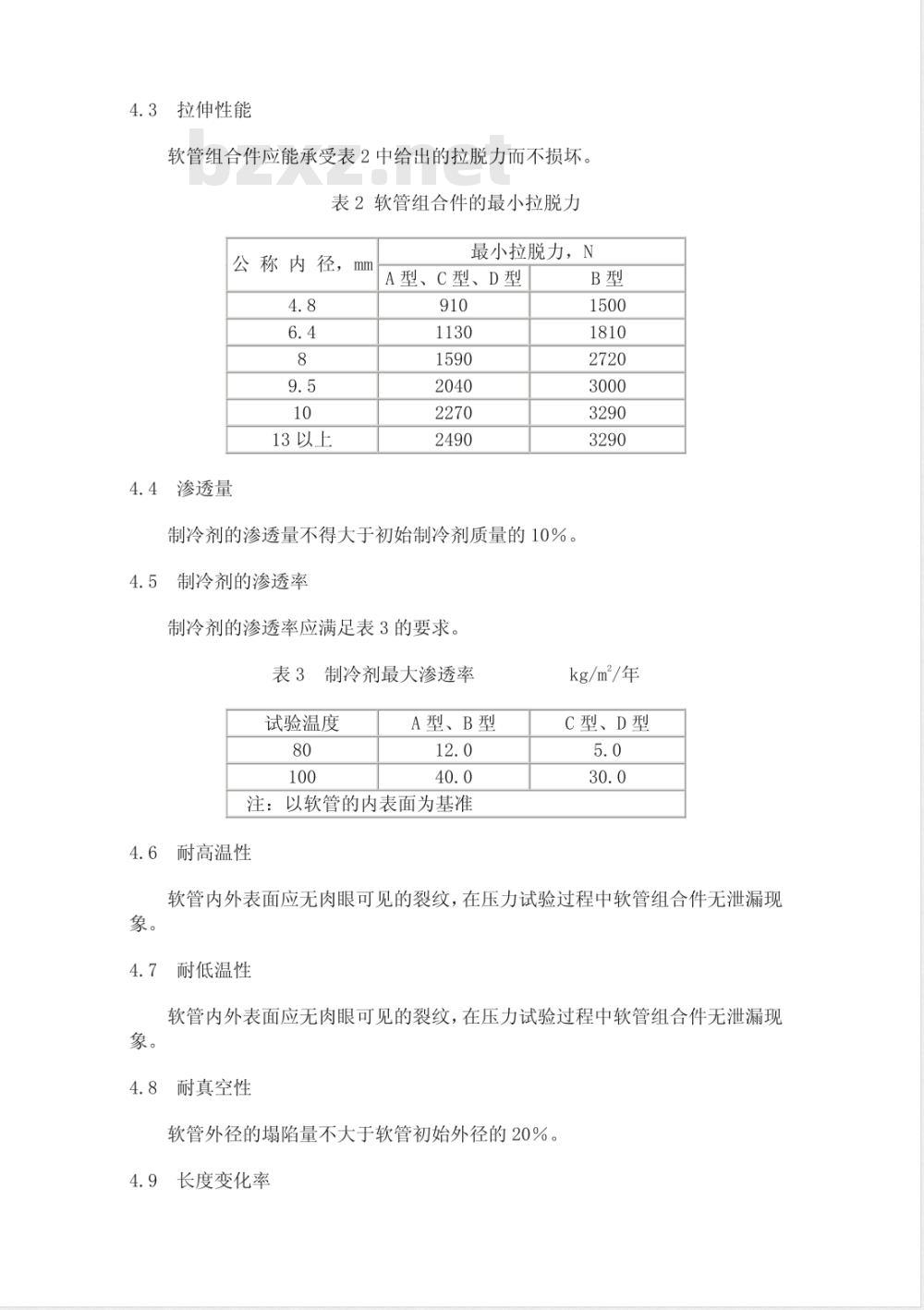

软管组合件应能承受表2中给出的拉脱力而不损坏。表2软管组合件的最小拉脱力

公称内径,mm

13以上

4.4渗透量

最小拉脱力,N

A型、C型、D型

制冷剂的渗透量不得大于初始制冷剂质量的10%。制冷剂的渗透率

制冷剂的渗透率应满足表3的要求。表3制冷剂最大渗透率

试验温度

A型、B型

注:以软管的内表面为基准

4.6耐高温性

kg/m2/年

C型、D型

软管内外表面应无肉眼可见的裂纹,在压力试验过程中软管组合件无泄漏现象。

耐低温性

软管内外表面应无肉眼可见的裂纹,在压力试验过程中软管组合件无泄漏现象。

4.8耐真空性

软管外径的塌陷量不大于软管初始外径的20%。4.9

长度变化率

软管在规定压力作用下,长度变化率为-4%~十2%。爆破压力

软管组合件的最小爆破压力为12MPa。耐压性

软管组合件按规定压力和时间试验后,不充许出现渗漏、裂纹、突然扭曲等异常现象。

4.12可萃取物含量

软管组合件内表面的可萃取物含量不大于118g/m2。4.131

体积变化率

橡胶材料的软管体积变化率为-5%~十35%;热塑性材料的软管体积变化率为-5%~+5%。

组合件密封性

12天中每个软管组合件最大质量损失不大于10g,在所有的试验周期内及进行弯曲试验时,在软管组合件任何位置上不得产生渗漏现象。4.15耐臭氧性

软管外胶层在八倍放大镜下无可见的龟裂现象。4.16内表面清洁度

杂质含量不大于270mg/m。

耐脉冲疲劳性

经150000次循环试验后,软管组合件无渗漏及损坏等异常现象,浸湿率

软管组合件的浸湿率不大于3.90×104/mm2/年;平均浸湿率不大于1.11×103g/mm2/年。

5试验方法

5.1试验条件

试验室的环境条件应符合GB/T2941的要求。试样在试验前,要在此条件下至少保存24h。

5.2试验介质

试验使用的试验介质为在HFC-134a制冷剂中添加10%土1%质量的冷冻润滑油。

5.3尺寸

5.3.1软管的内外径

软管的内径应使用专用的量具测量,例如扩张球型或可伸缩型量具等;软管的外径应使用游标卡尺等量具测量,在互相垂直的两个方向上测量,结果取平均值。

5.3.2软管壁厚偏差

软管的壁厚偏差应使用专用的量具测量,例如能接触软管内壁测量的有探头的卡尺等。

5.4拉伸性能试验

取软管组合件3根,软管暴露长度不小于300mm,两端固定在拉力机上以25mm/min士2mm/min的试验速度进行拉伸,达到规定最小拉脱力或拉脱及断裂时停止试验,记录负荷值。

5.5渗透量试验

取3根软管组合件,按5.6.3,2的方法将规定的试验介质充注到软管组合件中后,测量软管组合件的质量,然后将样件在100℃土2℃温度条件下放置24h取出后再次测量软管组合件的质量,并计算质量损失。5.6制冷剂渗透率试验

5.6.1试验装置

5.6.1.1金属压力罐

金属压力罐的内部容积在475cm到525cm之间,至少能承受21MPa的压力,并配有合适的附件来连接软管组合件。5.6.1.2附件和夹具

附件和夹具在承受管内压力时能保证密封且无渗漏现象。5.6.1.3检漏仪

检漏仪的灵敏度为11g/年以上。5.6.1.4恒温箱

恒温箱应保证在试验周期内保持稳定的试验温度,温度精度为1℃。5.6.1.5

天平的精度为0.1g。

5.6.2试验条件bzxz.net

在较高工作压力下使用的软管或软管组合件的试验温度为100℃土2℃(液体排放软管);在较低工作压力下使用的软管或软管组合件的试验温度为80℃土2℃(液体抽吸软管)。

5.6.3试验步骤

试验前准备

取软管暴露长度为1m的软管组合件4根,两端用密封件密封好。其中3根用于测量制冷剂的损

失。第4根接上接头,作为检测软管自身质量变化的对比管;在标准状态下,测量软管暴露长度(11、12),误差为土1mm;然后分别将这4根软管与金属压力罐连接,测量每根软管组合件的质量,包括接头,误差为土0.1g。接着按每立方毫米体积软管充装0.6mg的试验介质量充装,误差为土5g。充装管子数量为3根,用检漏仪检查每根软管是否有渗漏现象。5.6.3.2制冷剂充装

方法1:

软管组合件充装前,必须在-30℃或更低的低温箱内保持4h。用该温度下试验介质的密度,算出需充装试验介质的体积;保持填充液和管子在该温度下,用量杯量取规定体积的试验介质,然后将试验介质填充到管子中;填充好的软管组合件,在该温度下进行密封。方法2:

软管组合件和金属压力罐在环境温度下,通过一定压力填充试验介质。保持试验介质流动的仪器有一个存储压缩空气系统,一个活塞泵和一个用于测量流量的控制设备。

5.6.3.3试验方法

首先要把3根试验管和1根对比管放在恒温箱中以试验温度干燥30min,以除去软管组合件表面的水分;然后用检漏仪检查是否渗漏,并称量。当软管组合件放在恒温箱中时,软管组合件的曲率不能超过软管公称外径的20倍。

把软管组合件放在规定温度(见5.6.2)的恒温箱中,每隔24h取出一次,用检漏仪检查是否渗漏;在从恒温箱拿出15min至30min之间称量,然后再次放入恒温箱中。

第一个24h是准备阶段,如果损耗量大于初始制冷剂质量的10%时,停止试验,计算时不考虑在这个阶段的质量变化。准备阶段称量之后,记录试验用软管组合件初始质量(m)及对比软管组合件的初始质量(ms);然后再进行72h试验后,测量软管组合件的质量(m2)及对比软管组合件的质量(m)。5.6.4试验结果的计算

制冷剂的渗透率计算公式如下:R=((mi-m2)/1i-(m3-m4)/12)(k/d)..:式中:R一一每年每平方米上损失制冷剂的质量,kg/m2/年:准备阶段后软管组合件初始质量,g;m,

-72h后软管组合件质量,g;

准备阶段后对比软管组合件初始质量,g;-72h后对比软管组合件质量,g;软管暴露长度,m;

-对比软管暴露长度,m;

d——软管内径,mm;

k——常数38.7。

5.7耐高温性试验

(1)

取软管暴露长度为300mm~1000mm的软管组合件3根,绕直径为软管公称外径8倍的芯轴弯

曲,然后将其放入恒温箱中,在135℃土2℃的条件下放置168h;取出试样,冷却至室温后松开软管,仔细检查软管外表面是否有肉眼可见的裂纹等缺陷,然后将软管在2.4MPa的压力下保压5min,检查软管组合件有无泄漏现象。5.8耐低温性试验

取软管暴露长度为300mm1000mm的软管组合件3根,在室温下,将样件填充试验介质至软管容积的70%;或将软管组合件及试验介质冷却到-30℃以下进行充装。

将充装后的软管组合件置十70℃土2℃的恒温箱中,保持48h后,取出使其冷却到室温;然后将呈直线状态的软管组合件与直径为软管名义外径8倍的芯轴起在-40℃2℃低温箱中放置24h,放置后在低温箱中把软管组合件以均匀的速度在4s~8s内绕芯轴弯曲180°;取出后将试样恢复至室温,仔细检查外表面是否有肉眼可见的裂纹等缺陷,然后将每一根软管组合件充装的试验介质倒回一个合适的回收容器中,将软管在2.4MPa的压力下保压5min,检查软管组合件有无泄漏现象。

5.9耐真空性试验

取软管长度为600mm~1000mm的软管组合件,将软管弯成“U”型,“U”型的内径为软管公称外径的5倍,测量“U”型底部任意平面上最小外径尺寸为初始外径(D。);将软管抽真空至绝对压力为81kPa,保压2min;在保压结束后软管仍处在真空状态时,再次测量“U”型底部任意平面上最小外径尺寸(D),然后按下式计算软管外径塌陷量:外径塌陷量=D。-D·

式中:D。试前软管外径,mm;

D,—试后软管外径,mm。

5.10长度变化率试验

取软管暴露长度为600mm软管组合件两根,在软管外表面按图1作三个参考标记(A,B和C),在软管长度方向上大约中间位置做标记B,在距B为250mm处做A和C标记。每个标记在软管的圆周处划一个弧,通过它画一个垂直此圆弧的直线,三条直线是同轴的。用水或其它液体充满软管组合件并排除空气后,水平安装到打压试验台上,在初始压力为70kPa时用卷尺测量标记A和C之间的长度(l.),误差为士1mm,然后以均匀的速率施加压力,在30s~60s内升高压力至2.4MPa土0.2Mka,保持1min后再次测量软管组合件标记A和C之间的长度(1,):按下式计算软管组合件的长度变化率:长度变化率=((1-1.)/1。)×100%·式中:1—

一软管参考标记间的初始距离,mm;1,一一软管参考标记间的试后距离,mm。图1长度变化率标记的画法

5.11爆破压力试验

此项试验应在制冷剂的渗透率试验(5.6条)之后进行。将任何形状和长度的软管组合件两根,安装到压力试验台上,用水或其它液体充满软管组合件并除空气后,以均匀的速率在30s~60s内加压至12MPa,观察软管组合件有无泄漏及损坏现象。

5.12耐压性试验

将软管组合件安装到压力试验台上,用水或其它液体充满软管组合件并排除空气后,以均匀的速率在30s~60s内加压至最小爆破压力的50%,并保压2min土0.5min,检查软管组合件是否出现泄漏、裂纹或突然扭曲等异常现象。5.13可萃取物含量试验

取软管暴露长度为450mm~1000mm的软管组合件,用三氟三氯乙烷溶剂彻底清洗软管组合件

内表面。在室温下将软管组合件用液态HFC-134a制冷剂充装到软管容量的70%。为了方便起见,可将软管组合件和HFC-134a制冷剂冷却到-30℃以下,使HFC-134a制冷剂呈液态以便于充装;把软管组合件放于70℃土2℃的恒温箱中保持24h,老化结束后将软管组合件冷却到-30℃以下,并将HFC-134a制冷剂倒入一个经干燥并称量质量为Go的烧杯中,使其在室温下蒸发;待HFC-134a蒸发完后,将烧杯放在70℃的恒温箱中保持1h,取出冷却至室温后,再次称量烧杯的质量为G1,按下式计算软管组合件的可萃取物含量,以软管公称内径为标准计算软管内表面面积。

可萃取物含量=(Gi-Go)/S

式中:Go—试前烧杯质量,g;

G,——试后烧杯质量,g;

S——软管内表面面积,m。

5.14体积变化率试验

(4)

按GB/T1690进行试验。取软管内胶层为试样,放置在一个至少能承受10MPa压力的压力容器

中,冷却至-30℃以下,使试样完全浸入到试验介质中,密封此容器后,将其放置在100℃土2℃的恒温箱中保持70h;放置后将其冷却至-30℃以下,然后将试样从试验介质中取出,按GB/T1690的规定测量试样的体积变化率。5.15组合件密封性试验

取软管长度为76mm土3mm的软管组合件6根,连接软管组合件管接头和金属压力罐之间的直

管长度为56mm土8mm;每个软管组合件一端都连接在容积为1260cm土25cm2、耐压最小8.5MPa

并配有充装装置的金属压力罐上,另一端密封并与安全导向装置连接,在软管组合件中充注10cm土1cm的冷冻润滑油,将金属压力罐抽真空并充以103g土1g的HFC-134a制冷剂,记录初始质量;检查所有装置以防止HFC-134a制冷剂渗漏;所有称重都在18℃~29℃下进行,误差为土0.01g。充装后晃动软管组合件以便HFC-134a制冷剂与冷冻润滑油混合均匀,并且润湿所有软管组合件的内表面。

整个软管组合件按图2的规定进行放置,金属压力罐中心线应高于水平面4°土2°,以确保液体总是流进试验软管组合件中;整个试验按下述给定的试验步骤进行试验,每个试验后要进行渗漏测定。试验步骤规定如下:

步骤1——罐压2.07MPa在温度125℃土2℃下放置96h。步骤2一一在计时的高低温老化箱中从-30℃~+125℃放置48h,高低温老化箱的温度每4h改变一次,在每次温度改变后3h内应达到设定的温度。步骤3——罐压2.07MPa,在温度125℃士2℃下放置96h。步骤4一一在计时的高低温老化箱中从-30℃~十125℃放置48h,高低温老化箱的温度每4h改变一次,在每次温度改变后3h内应达到设定的温度。每次试验步骤结束后,当软管组合件冷却至18℃~29℃时,进行以下测定:称量并记录每个试验周期内制冷剂损失的克数,如果损失量超过7g,要终止试验。保持软管组合件在金属压力罐上,在软管组合件的两个垂直平面上进行土15°的弯曲试验,在10s时间内弯曲10次,然后按下述方法评价每一个软管组合件的渗漏情况。

a)是否听到嘶嘶声(表示是否漏气);b)观察是否有液体渗漏现象。

弯曲试验后重新称量,如果质量与初始质量之差小于4g,则进行下一次试验;否则,试验前应重新充装HFC-134a制冷剂到初始质量。注:保持现有质量与原始质量之差小于4g,是为了保证软管组合件中HFC-134a制冷剂起始压力在125℃下不小于2.07MPa充注阀

金属压力罐

金属管

金属管

密封件

倾斜角

水平线

图2组合件密封性试验装置示意图5.16耐臭氧性试验

次管接头

A、C、D型软管必须进行该项试验。将软管绕直径为软管公称外行8倍的芯轴弯曲后,放入试验温度为40℃土2℃,臭氧浓度为(50土5)×10-9的臭氧试验箱中,试验时间为70h土2h。试验结束后,取出软管在8倍放大镜下观察软管的外胶层是否出现龟裂现象。5.17内表面清洁度试验

取软管暴露长度大于300mm的软管或软管组合件,软管内壁应于燥和清洁。将软管或软管组合件弯成U型,U型的两边长度相同,并使软管两端直立,用三氟三氯乙烷溶剂充装软管;然后打开软管,用已干燥并称量好的质量为G的定量滤纸,将溶剂过滤到已经准备好的中.在70℃土2℃下干燥滤纸20min,冷却后称量滤纸的质量为G,按下式测量软管的内表面清洁度:内表面清洁度=(G,-G.)/S·

式中:Go

试前滤纸质量,g;

一试后滤纸质量,g;

S——软管内表尚面积,m2。

5.18耐脉冲疲劳性试验

把至少两根软管组合件安装在软管脉冲疲劳试验装置上,对于公称内径小于或等于22mm的软

管,弯曲180°,软管暴露长度=π(r十d/2)十2d(见图3);对于公称内径

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据汽车空调用软管及软管组合件的工作原理、相关资料及试验数据,参考了国外先进国家的同类标准及国际标准等制定的。本标准规定了汽车空调(HFC-134a)用软管及软管组合件的性能要求、试验方法、检验及种类、标志、包装运输贮存的基本要求,代表厂该类产品的总体技术水平。是国内制造单位设计生产该类产品应达到的基本要求,也是使用单位检测此类产品的重要依据。

本标准由国家机械工业局提出。本标准由全同汽车标准化技术委员会归口。本标准起草单位:长春汽车研究所、南京7425工厂、固特异(青岛)工程橡胶有限公司。

本标准主要起草人:杨兆国、朱熠、孙克俭、韩同登。中华人民共和国汽车行业标

汽车空调(HFC-134a)用软管及软管组合件1范围

QC/T 664-2000

本标准规定了汽车空调系统中输送液态或气态HFC-134a制冷剂的空调软管及软管组合件的种

类、尺寸、技术要求、试验方法、标志、检验及包装、运输和贮存。本标准适用于汽车空调系统中输送液态或气态HFC-134a制冷剂用橡胶或热塑性软管及软管组合件。软管的设计应尽可能减小HFC-134a的渗透及对环境的污染,并可在-40℃~十125℃温度范围内使用。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1690-1992硫化橡胶耐液体试验方法GB/T2941-1991橡胶试样环境调节和试验的标准温度、湿度及时间3种类

3.1A1、A2型一一织物增强的合成橡胶软管软管内胶层为耐油橡胶,增强层由与内胶层和外胶层粘合的织物组成,外胶层为耐热和耐臭氧的橡胶。

A1型软管的外径比A2型软管小,且为一层增强层;A2型软管是两层增强层;A1、A2型软管的管接头通常不可互换使用。3.2B型一一钢丝增强的合成橡胶软管软管内胶层为耐油橡胶,增强层由钢丝组成,外层由用合成橡胶浸渍的耐热织物组成。

3.3C型一一织物增强的带有热塑性绝缘层的软管软管内外橡胶层之间有热塑性绝缘层,以织物作为增强层,外胶层为耐热和耐臭氧的橡胶。

3.4D型一一织物增强的热塑性内衬的软管在软管内胶层的内表面有薄薄一层热塑性塑料内衬,增强层由与内胶层和外胶层粘合的织物组成,外胶层为耐热和耐臭氧的橡胶。4技术要求

4.1尺寸

4.1.1软管的内外径

软管内外径尺寸应满足供需双方同意的图样的要求。4.1.2软管壁厚偏差

软管壁厚的偏差不应超过表1中规定的数值。表1软管壁厚偏差

A型、B型和D型

公称内径

4.8、6.4

8~22

4.2外观质量

最大偏差

公称内径

4.8、6.4

8~13

最大偏差

软管及软管组合件上不允许有影响使用性能和安装的缺陷;软管内外表面应清洁干燥、无破损、裂纹、气泡、缩孔、起皱、凸起等缺陷;软管各层之间应结合牢固;软管组合件应连接牢固无缺陷。4.3拉伸性能

软管组合件应能承受表2中给出的拉脱力而不损坏。表2软管组合件的最小拉脱力

公称内径,mm

13以上

4.4渗透量

最小拉脱力,N

A型、C型、D型

制冷剂的渗透量不得大于初始制冷剂质量的10%。制冷剂的渗透率

制冷剂的渗透率应满足表3的要求。表3制冷剂最大渗透率

试验温度

A型、B型

注:以软管的内表面为基准

4.6耐高温性

kg/m2/年

C型、D型

软管内外表面应无肉眼可见的裂纹,在压力试验过程中软管组合件无泄漏现象。

耐低温性

软管内外表面应无肉眼可见的裂纹,在压力试验过程中软管组合件无泄漏现象。

4.8耐真空性

软管外径的塌陷量不大于软管初始外径的20%。4.9

长度变化率

软管在规定压力作用下,长度变化率为-4%~十2%。爆破压力

软管组合件的最小爆破压力为12MPa。耐压性

软管组合件按规定压力和时间试验后,不充许出现渗漏、裂纹、突然扭曲等异常现象。

4.12可萃取物含量

软管组合件内表面的可萃取物含量不大于118g/m2。4.131

体积变化率

橡胶材料的软管体积变化率为-5%~十35%;热塑性材料的软管体积变化率为-5%~+5%。

组合件密封性

12天中每个软管组合件最大质量损失不大于10g,在所有的试验周期内及进行弯曲试验时,在软管组合件任何位置上不得产生渗漏现象。4.15耐臭氧性

软管外胶层在八倍放大镜下无可见的龟裂现象。4.16内表面清洁度

杂质含量不大于270mg/m。

耐脉冲疲劳性

经150000次循环试验后,软管组合件无渗漏及损坏等异常现象,浸湿率

软管组合件的浸湿率不大于3.90×104/mm2/年;平均浸湿率不大于1.11×103g/mm2/年。

5试验方法

5.1试验条件

试验室的环境条件应符合GB/T2941的要求。试样在试验前,要在此条件下至少保存24h。

5.2试验介质

试验使用的试验介质为在HFC-134a制冷剂中添加10%土1%质量的冷冻润滑油。

5.3尺寸

5.3.1软管的内外径

软管的内径应使用专用的量具测量,例如扩张球型或可伸缩型量具等;软管的外径应使用游标卡尺等量具测量,在互相垂直的两个方向上测量,结果取平均值。

5.3.2软管壁厚偏差

软管的壁厚偏差应使用专用的量具测量,例如能接触软管内壁测量的有探头的卡尺等。

5.4拉伸性能试验

取软管组合件3根,软管暴露长度不小于300mm,两端固定在拉力机上以25mm/min士2mm/min的试验速度进行拉伸,达到规定最小拉脱力或拉脱及断裂时停止试验,记录负荷值。

5.5渗透量试验

取3根软管组合件,按5.6.3,2的方法将规定的试验介质充注到软管组合件中后,测量软管组合件的质量,然后将样件在100℃土2℃温度条件下放置24h取出后再次测量软管组合件的质量,并计算质量损失。5.6制冷剂渗透率试验

5.6.1试验装置

5.6.1.1金属压力罐

金属压力罐的内部容积在475cm到525cm之间,至少能承受21MPa的压力,并配有合适的附件来连接软管组合件。5.6.1.2附件和夹具

附件和夹具在承受管内压力时能保证密封且无渗漏现象。5.6.1.3检漏仪

检漏仪的灵敏度为11g/年以上。5.6.1.4恒温箱

恒温箱应保证在试验周期内保持稳定的试验温度,温度精度为1℃。5.6.1.5

天平的精度为0.1g。

5.6.2试验条件bzxz.net

在较高工作压力下使用的软管或软管组合件的试验温度为100℃土2℃(液体排放软管);在较低工作压力下使用的软管或软管组合件的试验温度为80℃土2℃(液体抽吸软管)。

5.6.3试验步骤

试验前准备

取软管暴露长度为1m的软管组合件4根,两端用密封件密封好。其中3根用于测量制冷剂的损

失。第4根接上接头,作为检测软管自身质量变化的对比管;在标准状态下,测量软管暴露长度(11、12),误差为土1mm;然后分别将这4根软管与金属压力罐连接,测量每根软管组合件的质量,包括接头,误差为土0.1g。接着按每立方毫米体积软管充装0.6mg的试验介质量充装,误差为土5g。充装管子数量为3根,用检漏仪检查每根软管是否有渗漏现象。5.6.3.2制冷剂充装

方法1:

软管组合件充装前,必须在-30℃或更低的低温箱内保持4h。用该温度下试验介质的密度,算出需充装试验介质的体积;保持填充液和管子在该温度下,用量杯量取规定体积的试验介质,然后将试验介质填充到管子中;填充好的软管组合件,在该温度下进行密封。方法2:

软管组合件和金属压力罐在环境温度下,通过一定压力填充试验介质。保持试验介质流动的仪器有一个存储压缩空气系统,一个活塞泵和一个用于测量流量的控制设备。

5.6.3.3试验方法

首先要把3根试验管和1根对比管放在恒温箱中以试验温度干燥30min,以除去软管组合件表面的水分;然后用检漏仪检查是否渗漏,并称量。当软管组合件放在恒温箱中时,软管组合件的曲率不能超过软管公称外径的20倍。

把软管组合件放在规定温度(见5.6.2)的恒温箱中,每隔24h取出一次,用检漏仪检查是否渗漏;在从恒温箱拿出15min至30min之间称量,然后再次放入恒温箱中。

第一个24h是准备阶段,如果损耗量大于初始制冷剂质量的10%时,停止试验,计算时不考虑在这个阶段的质量变化。准备阶段称量之后,记录试验用软管组合件初始质量(m)及对比软管组合件的初始质量(ms);然后再进行72h试验后,测量软管组合件的质量(m2)及对比软管组合件的质量(m)。5.6.4试验结果的计算

制冷剂的渗透率计算公式如下:R=((mi-m2)/1i-(m3-m4)/12)(k/d)..:式中:R一一每年每平方米上损失制冷剂的质量,kg/m2/年:准备阶段后软管组合件初始质量,g;m,

-72h后软管组合件质量,g;

准备阶段后对比软管组合件初始质量,g;-72h后对比软管组合件质量,g;软管暴露长度,m;

-对比软管暴露长度,m;

d——软管内径,mm;

k——常数38.7。

5.7耐高温性试验

(1)

取软管暴露长度为300mm~1000mm的软管组合件3根,绕直径为软管公称外径8倍的芯轴弯

曲,然后将其放入恒温箱中,在135℃土2℃的条件下放置168h;取出试样,冷却至室温后松开软管,仔细检查软管外表面是否有肉眼可见的裂纹等缺陷,然后将软管在2.4MPa的压力下保压5min,检查软管组合件有无泄漏现象。5.8耐低温性试验

取软管暴露长度为300mm1000mm的软管组合件3根,在室温下,将样件填充试验介质至软管容积的70%;或将软管组合件及试验介质冷却到-30℃以下进行充装。

将充装后的软管组合件置十70℃土2℃的恒温箱中,保持48h后,取出使其冷却到室温;然后将呈直线状态的软管组合件与直径为软管名义外径8倍的芯轴起在-40℃2℃低温箱中放置24h,放置后在低温箱中把软管组合件以均匀的速度在4s~8s内绕芯轴弯曲180°;取出后将试样恢复至室温,仔细检查外表面是否有肉眼可见的裂纹等缺陷,然后将每一根软管组合件充装的试验介质倒回一个合适的回收容器中,将软管在2.4MPa的压力下保压5min,检查软管组合件有无泄漏现象。

5.9耐真空性试验

取软管长度为600mm~1000mm的软管组合件,将软管弯成“U”型,“U”型的内径为软管公称外径的5倍,测量“U”型底部任意平面上最小外径尺寸为初始外径(D。);将软管抽真空至绝对压力为81kPa,保压2min;在保压结束后软管仍处在真空状态时,再次测量“U”型底部任意平面上最小外径尺寸(D),然后按下式计算软管外径塌陷量:外径塌陷量=D。-D·

式中:D。试前软管外径,mm;

D,—试后软管外径,mm。

5.10长度变化率试验

取软管暴露长度为600mm软管组合件两根,在软管外表面按图1作三个参考标记(A,B和C),在软管长度方向上大约中间位置做标记B,在距B为250mm处做A和C标记。每个标记在软管的圆周处划一个弧,通过它画一个垂直此圆弧的直线,三条直线是同轴的。用水或其它液体充满软管组合件并排除空气后,水平安装到打压试验台上,在初始压力为70kPa时用卷尺测量标记A和C之间的长度(l.),误差为士1mm,然后以均匀的速率施加压力,在30s~60s内升高压力至2.4MPa土0.2Mka,保持1min后再次测量软管组合件标记A和C之间的长度(1,):按下式计算软管组合件的长度变化率:长度变化率=((1-1.)/1。)×100%·式中:1—

一软管参考标记间的初始距离,mm;1,一一软管参考标记间的试后距离,mm。图1长度变化率标记的画法

5.11爆破压力试验

此项试验应在制冷剂的渗透率试验(5.6条)之后进行。将任何形状和长度的软管组合件两根,安装到压力试验台上,用水或其它液体充满软管组合件并除空气后,以均匀的速率在30s~60s内加压至12MPa,观察软管组合件有无泄漏及损坏现象。

5.12耐压性试验

将软管组合件安装到压力试验台上,用水或其它液体充满软管组合件并排除空气后,以均匀的速率在30s~60s内加压至最小爆破压力的50%,并保压2min土0.5min,检查软管组合件是否出现泄漏、裂纹或突然扭曲等异常现象。5.13可萃取物含量试验

取软管暴露长度为450mm~1000mm的软管组合件,用三氟三氯乙烷溶剂彻底清洗软管组合件

内表面。在室温下将软管组合件用液态HFC-134a制冷剂充装到软管容量的70%。为了方便起见,可将软管组合件和HFC-134a制冷剂冷却到-30℃以下,使HFC-134a制冷剂呈液态以便于充装;把软管组合件放于70℃土2℃的恒温箱中保持24h,老化结束后将软管组合件冷却到-30℃以下,并将HFC-134a制冷剂倒入一个经干燥并称量质量为Go的烧杯中,使其在室温下蒸发;待HFC-134a蒸发完后,将烧杯放在70℃的恒温箱中保持1h,取出冷却至室温后,再次称量烧杯的质量为G1,按下式计算软管组合件的可萃取物含量,以软管公称内径为标准计算软管内表面面积。

可萃取物含量=(Gi-Go)/S

式中:Go—试前烧杯质量,g;

G,——试后烧杯质量,g;

S——软管内表面面积,m。

5.14体积变化率试验

(4)

按GB/T1690进行试验。取软管内胶层为试样,放置在一个至少能承受10MPa压力的压力容器

中,冷却至-30℃以下,使试样完全浸入到试验介质中,密封此容器后,将其放置在100℃土2℃的恒温箱中保持70h;放置后将其冷却至-30℃以下,然后将试样从试验介质中取出,按GB/T1690的规定测量试样的体积变化率。5.15组合件密封性试验

取软管长度为76mm土3mm的软管组合件6根,连接软管组合件管接头和金属压力罐之间的直

管长度为56mm土8mm;每个软管组合件一端都连接在容积为1260cm土25cm2、耐压最小8.5MPa

并配有充装装置的金属压力罐上,另一端密封并与安全导向装置连接,在软管组合件中充注10cm土1cm的冷冻润滑油,将金属压力罐抽真空并充以103g土1g的HFC-134a制冷剂,记录初始质量;检查所有装置以防止HFC-134a制冷剂渗漏;所有称重都在18℃~29℃下进行,误差为土0.01g。充装后晃动软管组合件以便HFC-134a制冷剂与冷冻润滑油混合均匀,并且润湿所有软管组合件的内表面。

整个软管组合件按图2的规定进行放置,金属压力罐中心线应高于水平面4°土2°,以确保液体总是流进试验软管组合件中;整个试验按下述给定的试验步骤进行试验,每个试验后要进行渗漏测定。试验步骤规定如下:

步骤1——罐压2.07MPa在温度125℃土2℃下放置96h。步骤2一一在计时的高低温老化箱中从-30℃~+125℃放置48h,高低温老化箱的温度每4h改变一次,在每次温度改变后3h内应达到设定的温度。步骤3——罐压2.07MPa,在温度125℃士2℃下放置96h。步骤4一一在计时的高低温老化箱中从-30℃~十125℃放置48h,高低温老化箱的温度每4h改变一次,在每次温度改变后3h内应达到设定的温度。每次试验步骤结束后,当软管组合件冷却至18℃~29℃时,进行以下测定:称量并记录每个试验周期内制冷剂损失的克数,如果损失量超过7g,要终止试验。保持软管组合件在金属压力罐上,在软管组合件的两个垂直平面上进行土15°的弯曲试验,在10s时间内弯曲10次,然后按下述方法评价每一个软管组合件的渗漏情况。

a)是否听到嘶嘶声(表示是否漏气);b)观察是否有液体渗漏现象。

弯曲试验后重新称量,如果质量与初始质量之差小于4g,则进行下一次试验;否则,试验前应重新充装HFC-134a制冷剂到初始质量。注:保持现有质量与原始质量之差小于4g,是为了保证软管组合件中HFC-134a制冷剂起始压力在125℃下不小于2.07MPa充注阀

金属压力罐

金属管

金属管

密封件

倾斜角

水平线

图2组合件密封性试验装置示意图5.16耐臭氧性试验

次管接头

A、C、D型软管必须进行该项试验。将软管绕直径为软管公称外行8倍的芯轴弯曲后,放入试验温度为40℃土2℃,臭氧浓度为(50土5)×10-9的臭氧试验箱中,试验时间为70h土2h。试验结束后,取出软管在8倍放大镜下观察软管的外胶层是否出现龟裂现象。5.17内表面清洁度试验

取软管暴露长度大于300mm的软管或软管组合件,软管内壁应于燥和清洁。将软管或软管组合件弯成U型,U型的两边长度相同,并使软管两端直立,用三氟三氯乙烷溶剂充装软管;然后打开软管,用已干燥并称量好的质量为G的定量滤纸,将溶剂过滤到已经准备好的中.在70℃土2℃下干燥滤纸20min,冷却后称量滤纸的质量为G,按下式测量软管的内表面清洁度:内表面清洁度=(G,-G.)/S·

式中:Go

试前滤纸质量,g;

一试后滤纸质量,g;

S——软管内表尚面积,m2。

5.18耐脉冲疲劳性试验

把至少两根软管组合件安装在软管脉冲疲劳试验装置上,对于公称内径小于或等于22mm的软

管,弯曲180°,软管暴露长度=π(r十d/2)十2d(见图3);对于公称内径

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 汽车行业标准(QC)

- QC/T52-2000 垃圾车

- QC/T715-2004 汽车用螺纹连接副摩擦系数的测试方法

- QC/T740-2005 乘用车座椅总成

- QC/T201-1995 汽车气制动用热塑管接头尺寸

- QC/T228.4-1997 摩托车和轻便摩托车操纵拉索 套管

- QC/T228.5-1997 摩托车和轻便摩托车操纵拉索 套管帽

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T670-2000 汽车合成制动液

- QC/T417.2-2001 车用电线束插接器 第2部分 试验方法和一般性能要求(摩托车部分)

- QC/T29035-1991 汽车钢板弹簧技术条件

- QC/T29074-1992 汽车标准紧固件质量分等 螺栓、螺柱和螺母

- QC/T30-2004 机动车用电喇叭技术条件

- 汽车动力转向油罐技术条件

- 焊接叉

- QC/T431-2013 火花塞瓷绝缘体技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2