- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 14918-1994 信号枪通用技术条件

标准号:

GB 14918-1994

标准名称:

信号枪通用技术条件

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1994-01-13 -

实施日期:

1994-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

211.64 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了信号枪的口径范围、技术要求、质量保证、试验方法、验收规则、标志、包装、运输和贮存的通用技术条件。本标准适用于民用和军用信号枪的设计、制造和验收。 GB 14918-1994 信号枪通用技术条件 GB14918-1994

部分标准内容:

中华人民共和国国家标准

信号枪通用技术条件

General specification of signal pistol主题内容与适用范围

GB 14918-94

本标准规定了信号枪的口径范围、技术要求、质量保证、试验方法、验收规则、标志、包装、运输和贮存的通用技术条件。

本标准适用于民用和军用信号枪的设计、制造和验收。2引用标准

GB191包装储运图示标志

GB1184·形状和位置公差未注公差的规定GB/T 1804一般公差线性尺寸的未注公差GB2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T19000—ISO9000质量管理和质量保证标准—-选择和使用指南GB/T19001--ISO9001质量体系-—设计/开发、生产、安装和服务的质量保证模式GB/T19002--ISO9002质量体系-—生产和安装的质量保证模式GB/T19003—-ISO9003质量体系——最终检验和试验的质量保证模式GB/T19004--ISO9004质量管理和质量体系要素——-指南WJ532圆柱螺旋弹簧制造与验收技术条件WJ/Z204兵器气相防锈包装指南

3 口径范围

信号枪的口径范围为11~40 mm。4技术要求

4.1材料

4.1.1一般要求

制造信号枪的材料应满足零、部件的强度要求。所需材料及主要辅料必须有供货单位质量证明书。投产前,承制单位应按相应的国家标准、行业标准确定试验项目,并进行材料复验,合格后方可投入生产。

4.1.2材料代用

在保证产品性能的前提下,充许采用与产品图样不符的代用材料,但必须进行必要的工艺和相应的产品性能试验,征求使用单位的意见并办理代用手续。4.2结构设计

4.2.1保险机构

保险机构应可靠,未闭锁和闭锁时未解脱保险均不能击发,解脱保险后应能击发,保险机构不应因国家技术监督局1994-01-13批准1994-11-01实施

振动而自动解脱。

4.2.2击发、发射机构

GB 14918-94

击发、发射机构的动作应灵活、可靠,不允许有任何卡滞现象。4.2.2.1扳机引力

扳机引力应平稳,引力大小为15~30N。双动发射机构的最大扳机引力应小于65N。4.2.2.2击针突出量bzxz.net

击针突出量为1.7~2.5mm。

4.2.3握把

握把外表面应有防滑花纹。

4.3性能

4.3.1机构动作可靠性

枪的机构动作应灵活、可靠。5次空枪击发和1发信号弹射击中不得有故障。注:弹的故障除外(以下同)。

4.3.2坚固性

有强装药弹的枪,射击2发强装药弹后,零,部件不允许有破、裂纹和变形。如有瞎火,允许查明原因后重新射击。

4.3.3射击高度

以80°~90°的射角发射信号弹时,星光体的弹道高度应不低于90m。4.3.4环境适应性

枪在高温、低温环境和浸海水后应能正常射击。4.3.5射击寿命

4.3.5.1口径小于、等于20mm的信号枪枪在击发500发底火弹及射击10发信号弹时的故障次数不大于1次。规定的关键零、部件不允许失效。

4.3.5.2口径大于20mm的信号枪

枪在击发3000发底火弹和射击50发信号弹时故障次数不大于6次(其中射击信号弹的故障次数不大于1次)。规定的关键零、部件不允许失效。4.4互换性

除合同另有规定外,枪的所有零件应能满足完全互换要求,并能在互换后符合4.3.1条的要求。4.5工艺质量

4.5.1金属零、部件一般加工要求4.5.1.1未注公差尺寸的公差等级:a.切削加工件按GB/T1804中的m级;b。非切削加工件按GB/T1804中的c级。4.5.1.2未注形状和位置公差的公差等级:a。直线度、平面度、同轴度和对称度按GB1184中的D级;b.圆度、圆柱度、平行度、垂直度和倾斜度按GB1184中的12级。4.5.1.3尺寸及表面粗糙度:

a.尺寸及表面粗糙度应符合产品图样或标准样品(见7.3.2条)的要求。除工艺规定外,零件表面不允许有尖角、毛刺、飞边、锈迹、金属缺陷(裂纹、气泡、夹层)以及由b.

热处理、表面处理造成的固着残渣。除工艺规定的方法外,不允许用弯曲、锤打、挤压的方法修复零件的不合格部位。4.5.2焊接

GB 14918-94

焊接件必须牢固可靠,点焊的压痕深度不应超过焊件板厚的20%,焊点位置偏差应小于土2mm。4.5.3铆接

铆接件应牢固、贴实,铆钉头应完整无飞边、裂纹,允许铆钉头周边与连接件之间有不大于0.2mm的局部间隙。

4.5.4螺纹、齿纹加工

零件上的螺纹、齿纹应完整、均匀,齿尖无毛刺,螺纹崩落长度总和不大于0.5圈。4.5.5弹簧制造

弹簧制造应符合WI532的规定,尺寸和簧力应符合产品图样,所有弹簧每批应进行24h的强压处理。

4.5.6热处理

零件热处理应符合:

a,除工艺另有规定外,热处理的主要零件应100%进行硬度检验;b.硬度不合格的零件允许重新处理,但重新淬火次数碳钢不得超过两次,合金钢不得超过一次,回火次数不限;

热处理后需进行校正的零件,校正后必须在24h内进行去应力回火处理。4.5.7表面处理

表面处理后同质材料零、部件的表面光泽应一致。涂膜或镀层应牢固、完整、均匀不允许有起皱、脱落或明显的流痕。

4.5.8非金属零件加工要求

非金属零件不允许有裂纹、气孔、凹陷、疏松、鼓胀、飞边、夹杂物和严重擦伤、划痕及崩落。镶嵌件不允许松动。

4.5.9零件部位要求

在下列零件部位不允许有碰痕:a.

击针尖;

b.枪管内膛;

支承弹底部位;

阻铁啮合部位,

击锤待发和保险部位;

闭锁工作面。

4.5.10装配要求

装配尺寸及机构动作应符合产品图样的要求,除工艺规定外,零、部件不允许用修锉的方法达到装配要求。

5质量保证

承制单位应按GB/T19000~19004--ISO9000~9004的规定建立健全质量保证体系。6检验与试验方法

6.1尺寸、外观及工艺质量检验

零、部件及成枪的尺寸、外观和工艺质量应由目检及使用规定的量具、工具和仪器进行检验。特殊的零件要求应与标准样品(见7.3.2条)进行对比检验,检验结果应符合4.2.2.2、4.2.3和4.5条的要求。6.2扳机引力试验

将专用测量器具的测力点置于扳机中部,测力方向平行于枪管轴线,测量结果应符合4.2.2.1条的要求。

6.3机构动作可靠性试验

GB 14918--94

每支枪先用手操作各机构动作,然后空枪击发5次,最后再发射1发信号弹,应符合4.3.1条的要求。

6.4强装药弹试验

按7.3.1条规定,从每批枪中抽取试验枪,每支试验枪发射2发强装药弹,应符合4.3.2条的要求。6.5射击高度试验

从每批枪中抽取2支试验枪,以80°~90°的射角各发射2发信号弹,应符合4.3.3条的要求。6.6高温试验

从出厂检验合格枪中抽取一支试验枪与5发信号弹同时放入45士2℃的装置内,保温2h后取出以80°~90的射角发射5发信号弹,应符合4.3.4条的规定。6.7低温试验

从出厂检验合格枪中抽取一支试验枪与5发信号弹同时放入一40土2℃的装置内,保温2h后取出以80°~90°的射角发射5发信号弹,应符合4.3.4条的要求。6.8海水浸蚀试验

该试验与寿命试验(见6.9条)同时做,在寿命试验枪发射最后的10发信号弹前,将枪浸入3%浓度的盐水中(水温15~25℃)10min后取出射击,直至寿命试验终了,应符合4.3.4条的要求。6.9寿命试验

从出厂检验合格枪中抽取一支试验枪,试验前后应进行主要装配尺寸、簧力及磁力探伤检验。试验的最后10 发弹,应同时进行海水浸蚀试验。试验后,该枪应另行存放。6.9.1口径小于等于20mm的信号枪先射击500发底火弹,然后发射10发信号弹,应符合4.3.5.1条的要求。6.9.2口径大于20mm的信号枪

先射击3000发底火弹(每500发分解擦拭一次),然后发射50发信号弹,应符合4.3.5.2条的要求。

6.10跌落试验

从出厂检验合格枪中抽取一支试验枪,关上保险,分别将枪以上、下、左、右、头、尾六个方向从1.2m高处自由跌落在砾石地上各一次,应符合4.2.1和4.2条的要求。6.11互换性试验

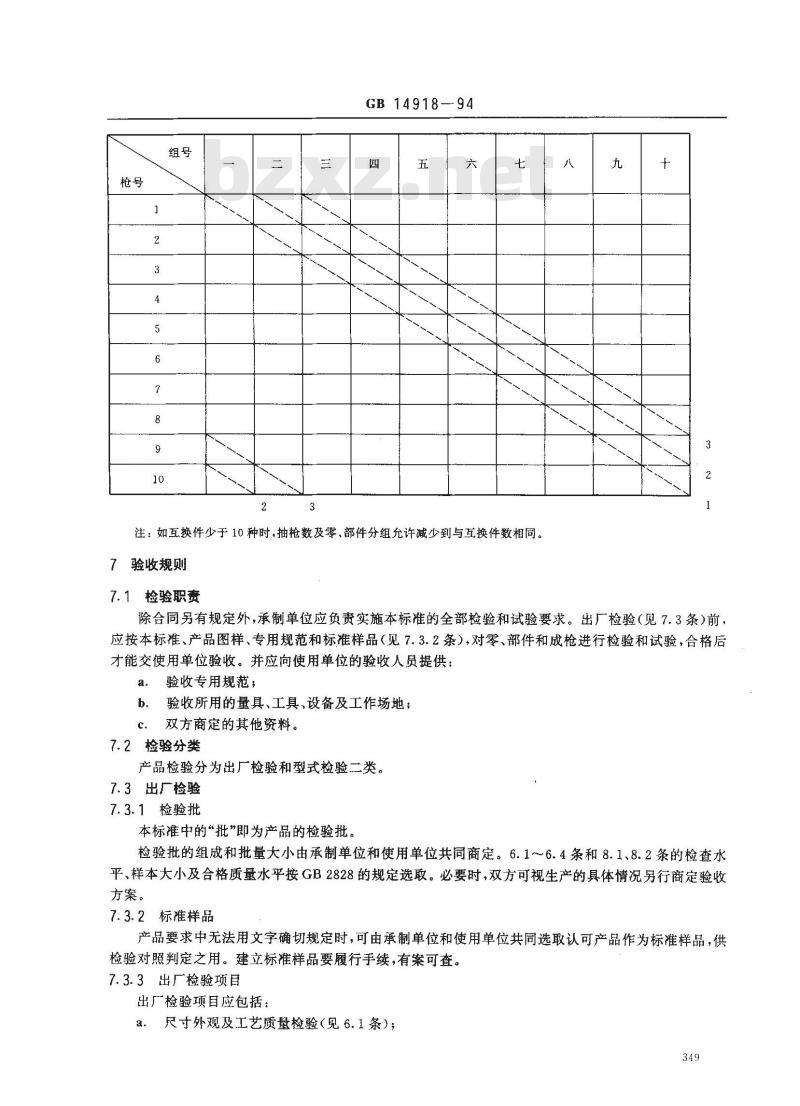

每批抽取10支枪,每支枪将规定的互换件拆下,并将零、部件编成10组,各枪相同零件的组号相同,互相配合件不允许编入一组,然后分别按下表虚线1~10取出各组零、部件重新装配(螺钉、销子等通用件与其配合件编在同一组,拆卸时如有损坏,允许更换),互换后的枪应进行机构动作可靠性试验(见6.3条),应符合4.4条的要求。3.18

GB 14918-94

注:如互换件少于10种时,抽枪数及零、部件分组允许减少到与互换件数相同。7验收规则

7.1检验职责

除合同另有规定外,承制单位应负责实施本标准的全部检验和试验要求。出厂检验(见7.3条)前,应按本标准、产品图样、专用规范和标准样品(见7.3.2条),对零、部件和成枪进行检验和试验,合格后才能交使用单位验收。并应向使用单位的验收人员提供:验收专用规范;

验收所用的量具、工具、设备及工作场地;b.

双方商定的其他资料。

7.2检验分类

产品检验分为出厂检验和型式检验二类。7.3出厂检验

7.3.1检验批

本标准中的“批”即为产品的检验批。检验批的组成和批量大小由承制单位和使用单位共同商定。6.1~6.4条和8.1、8.2条的检查水平、样本大小及合格质量水平按GB2828的规定选取。必要时,双方可视生产的具体情况另行商定验收方案。

7.3.2标准样品

产品要求中无法用文字确切规定时,可由承制单位和使用单位共同选取认可产品作为标准样品,供检验对照判定之用。建立标准样品要履行手续,有案可查。7.3.3出厂检验项目

出广检验项目应包括:

尺寸外观及工艺质量检验(见6.1条);349

扳机引力试验(见6.2条);

GB 14918-94

机构动作可靠性试验(见6.3条);强装药弹试验(见6.4条);

射击高度试验(见6.5条);

互换性试验(见6.11条)

标志和包装质量检验(见8.1、8.2条)。根据需要还可定期进行寿命试验(见6.9条)和海水漫蚀试验(见6.8条)。7.4型式检验

有下列情况之一时,一般应进行型式检验:7.4.1

新产品试制、生产定型或老产品复产、转产鉴定;b,

生产定型后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,定期或积累一定产量后,应周期性进行一次检验;d.

出厂检验结果与上次型式检验有较大差别时;e.

国家质量监督机构提出进行型式检验的要求时。型式检验项目

型式检验项目应包括:

出厂检验项目(见7.3.3条);

环境模拟试验(见6.6~6.8条);寿命试验(见6.9条);

跌落试验(见6.10条)。

8标志、包装、运输、贮存

8.1标志

8.1.1零、部件标志

零、部件的标志应清晰,标志位置及深浅以不损伤外观与强度为准则。8.1.2成枪标志

除合同另有规定外,枪上应有标志,其图案、字型及位置应符合产品图样的要求,标志内容应包括:承制单位名称或工厂标志;

型号:

枪号。

8.1.3包装、贮运标志

产品包装、贴运的标志应符合GB191的规定。8.2包装

8.2.1产品包装箱应符合产品图样及专用规范的要求。8.2.2成枪包装应采用气相包装,并符合WJ/Z204的规定。8.2.3成枪及附件在包装箱中应固定,箱内应有使用说明书、装箱单。检查核准后,应将包装箱铅封。8.3运输

产品运输应有安全防护措施,在装运中严禁碰撞、拖拉,并应有防雨、防潮、防晒等措施。8.4购存

8.4.1产品贮存的仓库应通风、干燥,远离酸、碱性腐蚀气体。8.4.2长期贮存的产品应有避光措施,并应定期抽查。356

附加说明:

本标准由中国兵器工业总公司提出GB14918—94

本标准由中国兵器工业标准化研究所归口。本标准由国营九七二厂负责起草。本标准主要起草人张惠忠、葛保生、张龙351

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

信号枪通用技术条件

General specification of signal pistol主题内容与适用范围

GB 14918-94

本标准规定了信号枪的口径范围、技术要求、质量保证、试验方法、验收规则、标志、包装、运输和贮存的通用技术条件。

本标准适用于民用和军用信号枪的设计、制造和验收。2引用标准

GB191包装储运图示标志

GB1184·形状和位置公差未注公差的规定GB/T 1804一般公差线性尺寸的未注公差GB2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T19000—ISO9000质量管理和质量保证标准—-选择和使用指南GB/T19001--ISO9001质量体系-—设计/开发、生产、安装和服务的质量保证模式GB/T19002--ISO9002质量体系-—生产和安装的质量保证模式GB/T19003—-ISO9003质量体系——最终检验和试验的质量保证模式GB/T19004--ISO9004质量管理和质量体系要素——-指南WJ532圆柱螺旋弹簧制造与验收技术条件WJ/Z204兵器气相防锈包装指南

3 口径范围

信号枪的口径范围为11~40 mm。4技术要求

4.1材料

4.1.1一般要求

制造信号枪的材料应满足零、部件的强度要求。所需材料及主要辅料必须有供货单位质量证明书。投产前,承制单位应按相应的国家标准、行业标准确定试验项目,并进行材料复验,合格后方可投入生产。

4.1.2材料代用

在保证产品性能的前提下,充许采用与产品图样不符的代用材料,但必须进行必要的工艺和相应的产品性能试验,征求使用单位的意见并办理代用手续。4.2结构设计

4.2.1保险机构

保险机构应可靠,未闭锁和闭锁时未解脱保险均不能击发,解脱保险后应能击发,保险机构不应因国家技术监督局1994-01-13批准1994-11-01实施

振动而自动解脱。

4.2.2击发、发射机构

GB 14918-94

击发、发射机构的动作应灵活、可靠,不允许有任何卡滞现象。4.2.2.1扳机引力

扳机引力应平稳,引力大小为15~30N。双动发射机构的最大扳机引力应小于65N。4.2.2.2击针突出量bzxz.net

击针突出量为1.7~2.5mm。

4.2.3握把

握把外表面应有防滑花纹。

4.3性能

4.3.1机构动作可靠性

枪的机构动作应灵活、可靠。5次空枪击发和1发信号弹射击中不得有故障。注:弹的故障除外(以下同)。

4.3.2坚固性

有强装药弹的枪,射击2发强装药弹后,零,部件不允许有破、裂纹和变形。如有瞎火,允许查明原因后重新射击。

4.3.3射击高度

以80°~90°的射角发射信号弹时,星光体的弹道高度应不低于90m。4.3.4环境适应性

枪在高温、低温环境和浸海水后应能正常射击。4.3.5射击寿命

4.3.5.1口径小于、等于20mm的信号枪枪在击发500发底火弹及射击10发信号弹时的故障次数不大于1次。规定的关键零、部件不允许失效。

4.3.5.2口径大于20mm的信号枪

枪在击发3000发底火弹和射击50发信号弹时故障次数不大于6次(其中射击信号弹的故障次数不大于1次)。规定的关键零、部件不允许失效。4.4互换性

除合同另有规定外,枪的所有零件应能满足完全互换要求,并能在互换后符合4.3.1条的要求。4.5工艺质量

4.5.1金属零、部件一般加工要求4.5.1.1未注公差尺寸的公差等级:a.切削加工件按GB/T1804中的m级;b。非切削加工件按GB/T1804中的c级。4.5.1.2未注形状和位置公差的公差等级:a。直线度、平面度、同轴度和对称度按GB1184中的D级;b.圆度、圆柱度、平行度、垂直度和倾斜度按GB1184中的12级。4.5.1.3尺寸及表面粗糙度:

a.尺寸及表面粗糙度应符合产品图样或标准样品(见7.3.2条)的要求。除工艺规定外,零件表面不允许有尖角、毛刺、飞边、锈迹、金属缺陷(裂纹、气泡、夹层)以及由b.

热处理、表面处理造成的固着残渣。除工艺规定的方法外,不允许用弯曲、锤打、挤压的方法修复零件的不合格部位。4.5.2焊接

GB 14918-94

焊接件必须牢固可靠,点焊的压痕深度不应超过焊件板厚的20%,焊点位置偏差应小于土2mm。4.5.3铆接

铆接件应牢固、贴实,铆钉头应完整无飞边、裂纹,允许铆钉头周边与连接件之间有不大于0.2mm的局部间隙。

4.5.4螺纹、齿纹加工

零件上的螺纹、齿纹应完整、均匀,齿尖无毛刺,螺纹崩落长度总和不大于0.5圈。4.5.5弹簧制造

弹簧制造应符合WI532的规定,尺寸和簧力应符合产品图样,所有弹簧每批应进行24h的强压处理。

4.5.6热处理

零件热处理应符合:

a,除工艺另有规定外,热处理的主要零件应100%进行硬度检验;b.硬度不合格的零件允许重新处理,但重新淬火次数碳钢不得超过两次,合金钢不得超过一次,回火次数不限;

热处理后需进行校正的零件,校正后必须在24h内进行去应力回火处理。4.5.7表面处理

表面处理后同质材料零、部件的表面光泽应一致。涂膜或镀层应牢固、完整、均匀不允许有起皱、脱落或明显的流痕。

4.5.8非金属零件加工要求

非金属零件不允许有裂纹、气孔、凹陷、疏松、鼓胀、飞边、夹杂物和严重擦伤、划痕及崩落。镶嵌件不允许松动。

4.5.9零件部位要求

在下列零件部位不允许有碰痕:a.

击针尖;

b.枪管内膛;

支承弹底部位;

阻铁啮合部位,

击锤待发和保险部位;

闭锁工作面。

4.5.10装配要求

装配尺寸及机构动作应符合产品图样的要求,除工艺规定外,零、部件不允许用修锉的方法达到装配要求。

5质量保证

承制单位应按GB/T19000~19004--ISO9000~9004的规定建立健全质量保证体系。6检验与试验方法

6.1尺寸、外观及工艺质量检验

零、部件及成枪的尺寸、外观和工艺质量应由目检及使用规定的量具、工具和仪器进行检验。特殊的零件要求应与标准样品(见7.3.2条)进行对比检验,检验结果应符合4.2.2.2、4.2.3和4.5条的要求。6.2扳机引力试验

将专用测量器具的测力点置于扳机中部,测力方向平行于枪管轴线,测量结果应符合4.2.2.1条的要求。

6.3机构动作可靠性试验

GB 14918--94

每支枪先用手操作各机构动作,然后空枪击发5次,最后再发射1发信号弹,应符合4.3.1条的要求。

6.4强装药弹试验

按7.3.1条规定,从每批枪中抽取试验枪,每支试验枪发射2发强装药弹,应符合4.3.2条的要求。6.5射击高度试验

从每批枪中抽取2支试验枪,以80°~90°的射角各发射2发信号弹,应符合4.3.3条的要求。6.6高温试验

从出厂检验合格枪中抽取一支试验枪与5发信号弹同时放入45士2℃的装置内,保温2h后取出以80°~90的射角发射5发信号弹,应符合4.3.4条的规定。6.7低温试验

从出厂检验合格枪中抽取一支试验枪与5发信号弹同时放入一40土2℃的装置内,保温2h后取出以80°~90°的射角发射5发信号弹,应符合4.3.4条的要求。6.8海水浸蚀试验

该试验与寿命试验(见6.9条)同时做,在寿命试验枪发射最后的10发信号弹前,将枪浸入3%浓度的盐水中(水温15~25℃)10min后取出射击,直至寿命试验终了,应符合4.3.4条的要求。6.9寿命试验

从出厂检验合格枪中抽取一支试验枪,试验前后应进行主要装配尺寸、簧力及磁力探伤检验。试验的最后10 发弹,应同时进行海水浸蚀试验。试验后,该枪应另行存放。6.9.1口径小于等于20mm的信号枪先射击500发底火弹,然后发射10发信号弹,应符合4.3.5.1条的要求。6.9.2口径大于20mm的信号枪

先射击3000发底火弹(每500发分解擦拭一次),然后发射50发信号弹,应符合4.3.5.2条的要求。

6.10跌落试验

从出厂检验合格枪中抽取一支试验枪,关上保险,分别将枪以上、下、左、右、头、尾六个方向从1.2m高处自由跌落在砾石地上各一次,应符合4.2.1和4.2条的要求。6.11互换性试验

每批抽取10支枪,每支枪将规定的互换件拆下,并将零、部件编成10组,各枪相同零件的组号相同,互相配合件不允许编入一组,然后分别按下表虚线1~10取出各组零、部件重新装配(螺钉、销子等通用件与其配合件编在同一组,拆卸时如有损坏,允许更换),互换后的枪应进行机构动作可靠性试验(见6.3条),应符合4.4条的要求。3.18

GB 14918-94

注:如互换件少于10种时,抽枪数及零、部件分组允许减少到与互换件数相同。7验收规则

7.1检验职责

除合同另有规定外,承制单位应负责实施本标准的全部检验和试验要求。出厂检验(见7.3条)前,应按本标准、产品图样、专用规范和标准样品(见7.3.2条),对零、部件和成枪进行检验和试验,合格后才能交使用单位验收。并应向使用单位的验收人员提供:验收专用规范;

验收所用的量具、工具、设备及工作场地;b.

双方商定的其他资料。

7.2检验分类

产品检验分为出厂检验和型式检验二类。7.3出厂检验

7.3.1检验批

本标准中的“批”即为产品的检验批。检验批的组成和批量大小由承制单位和使用单位共同商定。6.1~6.4条和8.1、8.2条的检查水平、样本大小及合格质量水平按GB2828的规定选取。必要时,双方可视生产的具体情况另行商定验收方案。

7.3.2标准样品

产品要求中无法用文字确切规定时,可由承制单位和使用单位共同选取认可产品作为标准样品,供检验对照判定之用。建立标准样品要履行手续,有案可查。7.3.3出厂检验项目

出广检验项目应包括:

尺寸外观及工艺质量检验(见6.1条);349

扳机引力试验(见6.2条);

GB 14918-94

机构动作可靠性试验(见6.3条);强装药弹试验(见6.4条);

射击高度试验(见6.5条);

互换性试验(见6.11条)

标志和包装质量检验(见8.1、8.2条)。根据需要还可定期进行寿命试验(见6.9条)和海水漫蚀试验(见6.8条)。7.4型式检验

有下列情况之一时,一般应进行型式检验:7.4.1

新产品试制、生产定型或老产品复产、转产鉴定;b,

生产定型后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,定期或积累一定产量后,应周期性进行一次检验;d.

出厂检验结果与上次型式检验有较大差别时;e.

国家质量监督机构提出进行型式检验的要求时。型式检验项目

型式检验项目应包括:

出厂检验项目(见7.3.3条);

环境模拟试验(见6.6~6.8条);寿命试验(见6.9条);

跌落试验(见6.10条)。

8标志、包装、运输、贮存

8.1标志

8.1.1零、部件标志

零、部件的标志应清晰,标志位置及深浅以不损伤外观与强度为准则。8.1.2成枪标志

除合同另有规定外,枪上应有标志,其图案、字型及位置应符合产品图样的要求,标志内容应包括:承制单位名称或工厂标志;

型号:

枪号。

8.1.3包装、贮运标志

产品包装、贴运的标志应符合GB191的规定。8.2包装

8.2.1产品包装箱应符合产品图样及专用规范的要求。8.2.2成枪包装应采用气相包装,并符合WJ/Z204的规定。8.2.3成枪及附件在包装箱中应固定,箱内应有使用说明书、装箱单。检查核准后,应将包装箱铅封。8.3运输

产品运输应有安全防护措施,在装运中严禁碰撞、拖拉,并应有防雨、防潮、防晒等措施。8.4购存

8.4.1产品贮存的仓库应通风、干燥,远离酸、碱性腐蚀气体。8.4.2长期贮存的产品应有避光措施,并应定期抽查。356

附加说明:

本标准由中国兵器工业总公司提出GB14918—94

本标准由中国兵器工业标准化研究所归口。本标准由国营九七二厂负责起草。本标准主要起草人张惠忠、葛保生、张龙351

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T42822-2023 美术用品中初级芳香胺的测定方法

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T42854-2023 民用飞机客户培训飞行模拟机通用技术规范

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T14039-2002 液压传动 油液固体颗粒污染等级代号

- GB/T1804-2000 一般公差 未注公差的线性和角度尺寸的公差

- GB50752-2012 电子辐射工程技术规范

- GB/T14048.1-2023 低压开关设备和控制设备 第1部分:总则

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T19418-2003 钢的弧焊接头 缺陷质量分级指南

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB5606.3-2005 卷烟 第3部分:包装、卷制技术要求及贮运

- GB/T43880.3-2024 服务型制造 导则 第3部分:资源管理

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2