- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 18685-2002 搓、滚制普通螺纹前的毛坯直径

【国家标准(GB)】 搓、滚制普通螺纹前的毛坯直径

本网站 发布时间:

2024-07-18 14:03:27

- GB/T18685-2002

- 现行

标准号:

GB/T 18685-2002

标准名称:

搓、滚制普通螺纹前的毛坯直径

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2002-03-10 -

实施日期:

2002-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

222.15 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了搓、滚制普通螺纹前的毛坯直径尺寸。本标准适用于全牙型挤压工艺加工钢或合金钢材料的普通螺纹。 GB/T 18685-2002 搓、滚制普通螺纹前的毛坯直径 GB/T18685-2002

部分标准内容:

GB/T186852002

本标准非等效采用前苏联标准rOCT192561973《普通螺纹搓滚丝毛坏直径》。本标准和前苏联标jtan(α/2)r

[3dg(d—d)--2(d\d)]+

准均来源于同一毛坏直径理论计算式d。一2

(d\+d)\。此公

式是按搓、滚丝前后毛还材料体积不变原理推导出来的,具有较高的计算精度和经济性好等特点。本标准与前苏联标准间的主要区别是代人公式中的大径(d)、中径(dz)和小径(d,)的数值不同。前苏联标准中的大径和中径尺寸是真接从普通螺纹标准的相应尺寸表中提取的,仅其小径尺寸需要利用刀真尺寸进行换算。本标准则要求在中径尺寸中扣除螺距和牙侧角误差的中径当量及新制螺纹环规中径的内缩量,其大径和小径尺寸均需利用刀具尺寸进行换算。上述不同,使本标准所规定的最大毛坏直径小于前苏联标准的最大毛坏直径值。

本标准的实施,有利于提高我国的普通螺纹产品质量及其生产效率。本标准的附录A是标准的附录。

本标雄由中国机械工业联合会提出本标准由全国螺纹标准化技术委员会归口。本标准负责起草单位:机械科学研究院。本标准参加起草单位:上海标准件二厂、沈阳市计量测试所。本标准主要起草人:苏友汝、李晓滨、孔庆华。20

中华人民共和国国家标准

搓、滚制普通螺纹前的毛坏直径The bar diameters for rolling general purpose metric screw threads1范围

本标准规定了搓、滚制普通螺纹前的毛坏直径尺寸。本标准适用于全牙型挤压工艺加工钢或合金钢材料的普通螺纹。GB/T 18685—2002

注:“全牙型挤压工艺”指在螺纹挤压成型时,螺纹材料完全充满刃具牙底空间的加工方式。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 192--1981

GB/T 193--1981

普通螺纹

普通螺纹

GB/T 196—1981

普通螺纹

基本牙型(eqvISO68-1:1998)

直径与螺距系列(直径1~600mm)(eqvISO261:1998)基本尺寸(直径1~600mm)(eqvISO724:1993)普通螺纹公差与配合(直径1~355mm)(eqvISO965-1:1998)GB/T 197--1981

滚丝轮

GB/T 971-

—1994

GB/T 972—1994

搓丝板

普通螺纹量规(neqIS)1502:1996)GB/T3934--1983

普通螺纹量规型式和尺寸(neqISO3670:1979)GB/T 10920-

GB/T 14791-1993

3定义

螺纹术语(neqISO5408:1983)标准中所使用的螺纹术语均符合GB/T14791的规定。4毛坏直径计算式

毛坏直径计算式见附录A(标准的附录)。5毛坏直径的极限尺寸

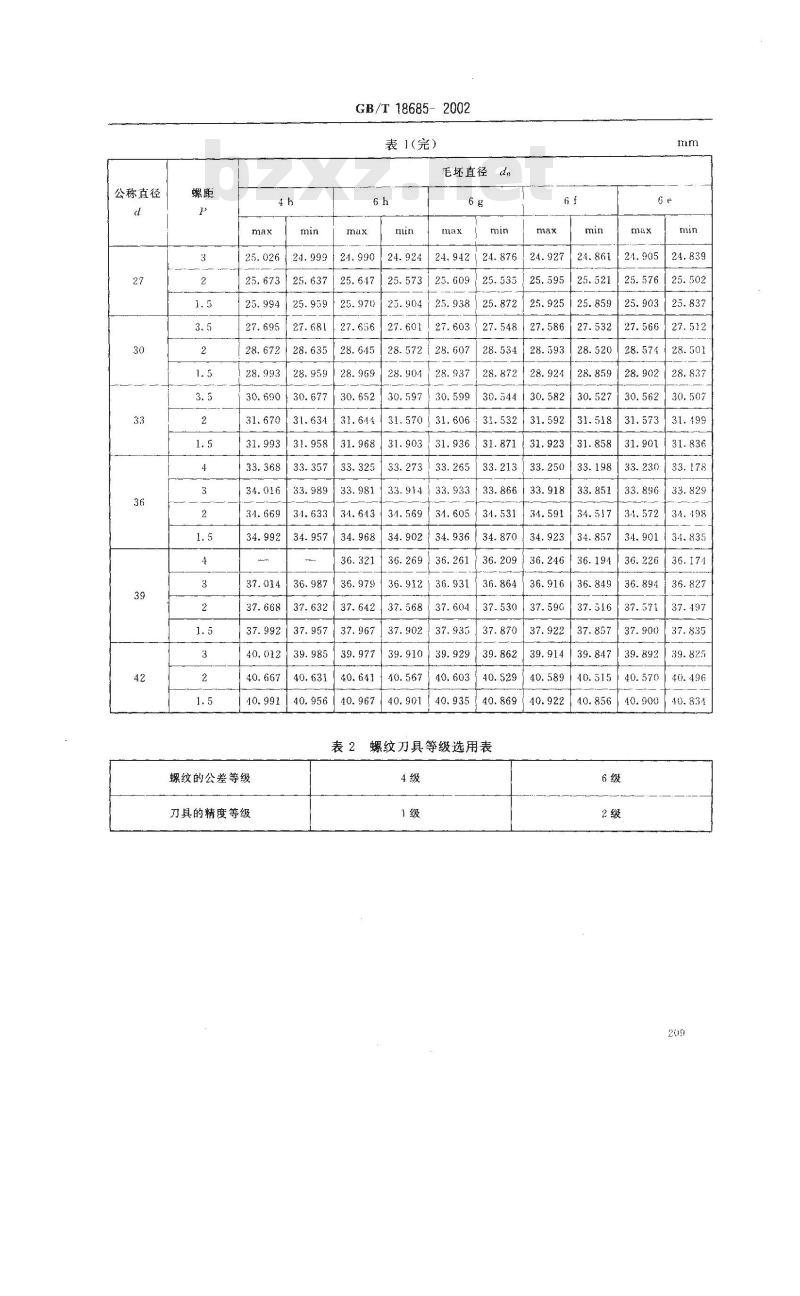

对直径范围为1~42mm、公差等级为4级和6级的普通螺纹,其搓、滚丝前的毛坏直径极限尺寸见表1。普通螺纹应符合GB/T192、GB/T193、GB/T196和GB/T197的规定。6刀具等级的选用

按表2给出的螺纹公差等级与刀具精度等级间的对应关系,选取搓丝板或滚丝轮的等级。搓丝板和滚丝轮应分别符合GB/T972和GB/T971的规定。中华人民共和国国家质量监督检验检疫总局2002-03-10批准206

HiKAoNi KAca-

2002-08-01实施

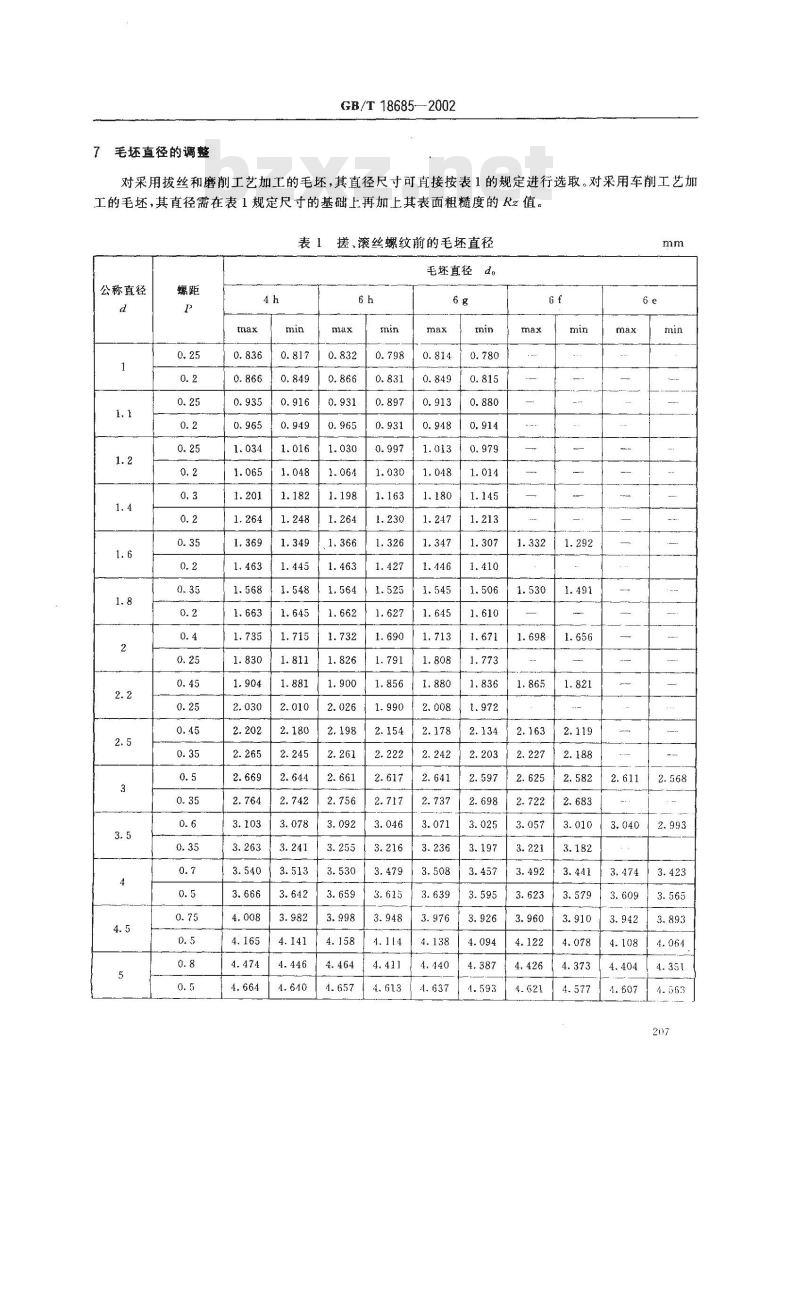

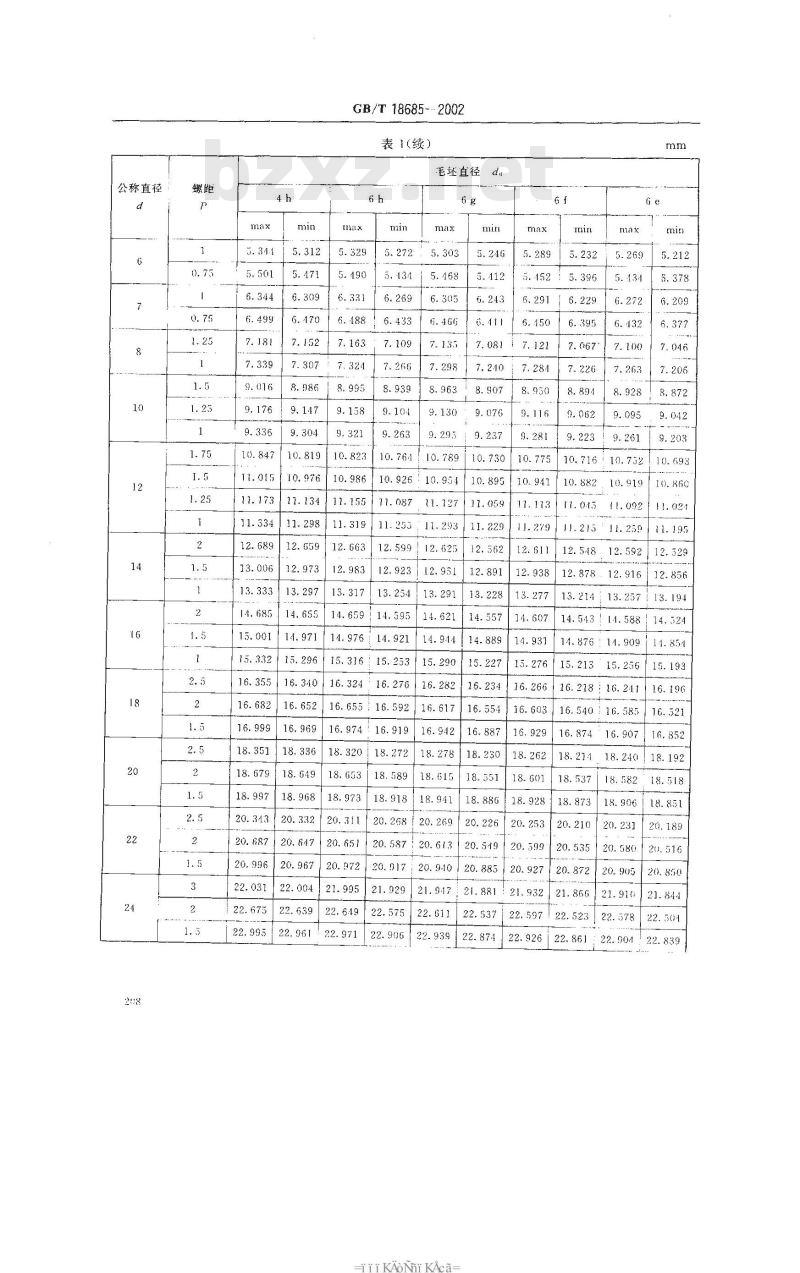

毛坏直径的调整

GB/T18685—2002

对采用拔丝和磨削工艺加工的毛坏,其直径尺寸可直接按表1的规定进行选取。对采用车削工艺加工的毛坏,其直径需在表1规定尺寸的基础上再加上其表面粗糙度的尺之值。搓、滚丝螺纹前的毛坏直径

毛坏直径d。

公称直径

2、641

2.7222.683

3.0402.993

公称直径

0,296

20.31320.332

GB/T18685---2002

表1(续)

毛坏直径

15.316 15. 253

HiiKAoNiKAca-

,240

公称直径

25,637免费标准bzxz.net

25.99425.959

螺纹的公差等级

刀具的精度等级

GB/T18685-2002

表1(完)

毛坏直径

1.5691 34.605 34

36. 912 1 36. 931

37. 568 1 37. 604

40.901 40.93540.86940.922

螺纹刀具等级选用表

31,499

A1代号

d-外螺纹大径(公称直径),mm:d:---外螺纹中径,mm;

d—--外螺纹小径,mm;

es-—外螺纹直径的基本偏差,um;Ta,——外螺纹中径公差,μm;

GB/T18685-2002

附录A

(标推的附录)

毛坏直径计算式

dzmmx =d,+es; d2min =d2+es --Ta, 3牙型角,α=60°;

Aα/2-

一刀具螺纹的牙侧角误差值,(\);P螺距,mm;

刀具螺纹的螺距累积误差,mm;刀具标准所允许的螺纹最大牙侧角误差的中径当量,mm;fa

f。=0.36P×/△α/2/X10-3,其中Aα/2值见GB/T971-1994的表8或GB/T972—1994的表4。

通端螺纹环规的厚度,mm;

当1mm≤d≤≥2.5mm时,B=d;当3mm≤d≤24mm时,B值按GB/T10920的规定选取;当27mm≤d≤42mm时,各公称直径螺纹的B值统一按其粗牙螺纹的环规厚度从标准GB/T10920中选取。

刀具标推所允许的螺纹最大螺距累积误差的中径当量,mm;fu

fz=1.732×|△Pz/25|×B,其中△P值(25mm长度上的)见GB/T971—1994的表8或GB/T 972--1994的表 4。

新制螺纹环规中径的内缩量,mm;fr-

hi工具

h2T具

fh=(Zk+Tr/2)×10-3,其中ZR和Tr值见GB/T3934—1983的表3。工件螺纹的牙顶高,mm;

d=d2+2h1工件

工件螺纹的牙底高,mm;

d,=d2—2h21件

刀具螺纹的牙顶高,mm;

h2T.件=hi工具,其中hi工H值见GB/T971—1994的表8或GB/T972—1994的表4。刀具螺纹的牙底高,mm;

hlL件—h2工具,其中hz工只值见GB/T971-—1994的表8或GB/T972--1994的表4。-毛坏直径,mm;

毛坏直径公差,mm。

iiKAoNiKAca-

A2毛坏直径计算式

GB/T 18685—2002

毛坏直径及其公差按下列公式进行计算。毛坏最大直径:

domax

[tan(a/2)

P3dm(dn-dimn)2(ddm)+(din+dm

式中: d'zmax =dzmax f,—f.-frd'min =d' 2mx +2himini工件=d'2mx +2hzmin工具d' 1min d' zmax — 2h2max工件—d'2mx——2h1max工具毛坏最小直径:

do tangadaad-2dd )+d+di

式中:d'muxd zmin +2h1max工件=d 2mia+2hzmaxT具d'1max - d2min — 2h zmin工作=d2min — 2himin工具毛坏直径公差:

Ta,=d omx d omin

A3计算数值的圆整

毛坏直径计算值保留到小数点后第三位。当小数点后第四位被舍去的为非零数时,取整时在小数点后第三位数上加1。

毛坏直径公差(Ta。)-般限制在0.01~0.1mm范围之内。当计算出来的毛坏直径公差大于0.1mm时,则利用提高毛坏最小直径(domin)的方法来压缩毛坏直径公差(当采用多工位连续生产工艺时除外)。当计算出来的毛坏直径公差小于0.01mm时,则利用增大螺纹最大中径(d'2max)的方法解决:a)提高刀具的精度,或按所使用刀具的实际误差值来计算其最大螺纹中径;b)计算最大毛坏直径时不考虑新制螺纹环规中径的内缩量(fr),也可以利用所允许的量规中径磨损量来进一步增大螺纹中径的最大值。211

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准非等效采用前苏联标准rOCT192561973《普通螺纹搓滚丝毛坏直径》。本标准和前苏联标jtan(α/2)r

[3dg(d—d)--2(d\d)]+

准均来源于同一毛坏直径理论计算式d。一2

(d\+d)\。此公

式是按搓、滚丝前后毛还材料体积不变原理推导出来的,具有较高的计算精度和经济性好等特点。本标准与前苏联标准间的主要区别是代人公式中的大径(d)、中径(dz)和小径(d,)的数值不同。前苏联标准中的大径和中径尺寸是真接从普通螺纹标准的相应尺寸表中提取的,仅其小径尺寸需要利用刀真尺寸进行换算。本标准则要求在中径尺寸中扣除螺距和牙侧角误差的中径当量及新制螺纹环规中径的内缩量,其大径和小径尺寸均需利用刀具尺寸进行换算。上述不同,使本标准所规定的最大毛坏直径小于前苏联标准的最大毛坏直径值。

本标准的实施,有利于提高我国的普通螺纹产品质量及其生产效率。本标准的附录A是标准的附录。

本标雄由中国机械工业联合会提出本标准由全国螺纹标准化技术委员会归口。本标准负责起草单位:机械科学研究院。本标准参加起草单位:上海标准件二厂、沈阳市计量测试所。本标准主要起草人:苏友汝、李晓滨、孔庆华。20

中华人民共和国国家标准

搓、滚制普通螺纹前的毛坏直径The bar diameters for rolling general purpose metric screw threads1范围

本标准规定了搓、滚制普通螺纹前的毛坏直径尺寸。本标准适用于全牙型挤压工艺加工钢或合金钢材料的普通螺纹。GB/T 18685—2002

注:“全牙型挤压工艺”指在螺纹挤压成型时,螺纹材料完全充满刃具牙底空间的加工方式。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 192--1981

GB/T 193--1981

普通螺纹

普通螺纹

GB/T 196—1981

普通螺纹

基本牙型(eqvISO68-1:1998)

直径与螺距系列(直径1~600mm)(eqvISO261:1998)基本尺寸(直径1~600mm)(eqvISO724:1993)普通螺纹公差与配合(直径1~355mm)(eqvISO965-1:1998)GB/T 197--1981

滚丝轮

GB/T 971-

—1994

GB/T 972—1994

搓丝板

普通螺纹量规(neqIS)1502:1996)GB/T3934--1983

普通螺纹量规型式和尺寸(neqISO3670:1979)GB/T 10920-

GB/T 14791-1993

3定义

螺纹术语(neqISO5408:1983)标准中所使用的螺纹术语均符合GB/T14791的规定。4毛坏直径计算式

毛坏直径计算式见附录A(标准的附录)。5毛坏直径的极限尺寸

对直径范围为1~42mm、公差等级为4级和6级的普通螺纹,其搓、滚丝前的毛坏直径极限尺寸见表1。普通螺纹应符合GB/T192、GB/T193、GB/T196和GB/T197的规定。6刀具等级的选用

按表2给出的螺纹公差等级与刀具精度等级间的对应关系,选取搓丝板或滚丝轮的等级。搓丝板和滚丝轮应分别符合GB/T972和GB/T971的规定。中华人民共和国国家质量监督检验检疫总局2002-03-10批准206

HiKAoNi KAca-

2002-08-01实施

毛坏直径的调整

GB/T18685—2002

对采用拔丝和磨削工艺加工的毛坏,其直径尺寸可直接按表1的规定进行选取。对采用车削工艺加工的毛坏,其直径需在表1规定尺寸的基础上再加上其表面粗糙度的尺之值。搓、滚丝螺纹前的毛坏直径

毛坏直径d。

公称直径

2、641

2.7222.683

3.0402.993

公称直径

0,296

20.31320.332

GB/T18685---2002

表1(续)

毛坏直径

15.316 15. 253

HiiKAoNiKAca-

,240

公称直径

25,637免费标准bzxz.net

25.99425.959

螺纹的公差等级

刀具的精度等级

GB/T18685-2002

表1(完)

毛坏直径

1.5691 34.605 34

36. 912 1 36. 931

37. 568 1 37. 604

40.901 40.93540.86940.922

螺纹刀具等级选用表

31,499

A1代号

d-外螺纹大径(公称直径),mm:d:---外螺纹中径,mm;

d—--外螺纹小径,mm;

es-—外螺纹直径的基本偏差,um;Ta,——外螺纹中径公差,μm;

GB/T18685-2002

附录A

(标推的附录)

毛坏直径计算式

dzmmx =d,+es; d2min =d2+es --Ta, 3牙型角,α=60°;

Aα/2-

一刀具螺纹的牙侧角误差值,(\);P螺距,mm;

刀具螺纹的螺距累积误差,mm;刀具标准所允许的螺纹最大牙侧角误差的中径当量,mm;fa

f。=0.36P×/△α/2/X10-3,其中Aα/2值见GB/T971-1994的表8或GB/T972—1994的表4。

通端螺纹环规的厚度,mm;

当1mm≤d≤≥2.5mm时,B=d;当3mm≤d≤24mm时,B值按GB/T10920的规定选取;当27mm≤d≤42mm时,各公称直径螺纹的B值统一按其粗牙螺纹的环规厚度从标准GB/T10920中选取。

刀具标推所允许的螺纹最大螺距累积误差的中径当量,mm;fu

fz=1.732×|△Pz/25|×B,其中△P值(25mm长度上的)见GB/T971—1994的表8或GB/T 972--1994的表 4。

新制螺纹环规中径的内缩量,mm;fr-

hi工具

h2T具

fh=(Zk+Tr/2)×10-3,其中ZR和Tr值见GB/T3934—1983的表3。工件螺纹的牙顶高,mm;

d=d2+2h1工件

工件螺纹的牙底高,mm;

d,=d2—2h21件

刀具螺纹的牙顶高,mm;

h2T.件=hi工具,其中hi工H值见GB/T971—1994的表8或GB/T972—1994的表4。刀具螺纹的牙底高,mm;

hlL件—h2工具,其中hz工只值见GB/T971-—1994的表8或GB/T972--1994的表4。-毛坏直径,mm;

毛坏直径公差,mm。

iiKAoNiKAca-

A2毛坏直径计算式

GB/T 18685—2002

毛坏直径及其公差按下列公式进行计算。毛坏最大直径:

domax

[tan(a/2)

P3dm(dn-dimn)2(ddm)+(din+dm

式中: d'zmax =dzmax f,—f.-frd'min =d' 2mx +2himini工件=d'2mx +2hzmin工具d' 1min d' zmax — 2h2max工件—d'2mx——2h1max工具毛坏最小直径:

do tangadaad-2dd )+d+di

式中:d'muxd zmin +2h1max工件=d 2mia+2hzmaxT具d'1max - d2min — 2h zmin工作=d2min — 2himin工具毛坏直径公差:

Ta,=d omx d omin

A3计算数值的圆整

毛坏直径计算值保留到小数点后第三位。当小数点后第四位被舍去的为非零数时,取整时在小数点后第三位数上加1。

毛坏直径公差(Ta。)-般限制在0.01~0.1mm范围之内。当计算出来的毛坏直径公差大于0.1mm时,则利用提高毛坏最小直径(domin)的方法来压缩毛坏直径公差(当采用多工位连续生产工艺时除外)。当计算出来的毛坏直径公差小于0.01mm时,则利用增大螺纹最大中径(d'2max)的方法解决:a)提高刀具的精度,或按所使用刀具的实际误差值来计算其最大螺纹中径;b)计算最大毛坏直径时不考虑新制螺纹环规中径的内缩量(fr),也可以利用所允许的量规中径磨损量来进一步增大螺纹中径的最大值。211

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T14639-1993 工业循环冷却水中镁含量的测定 原子吸收光谱法

- GB/T4764-1984 本人成分代码

- GB/T15721.3-2009 假肢与矫形器 肢体缺失 第3部分:上肢截肢残肢的描述方法

- GB/T26174-2023 厨房纸巾

- GB/T4841.6-1985 1/12染料染色标准深度色卡

- GB/T24748-2009 往复式内燃机 飞轮 技术条件

- GB/T15721.4-2008 假肢和矫形器 肢体缺失 第4部分:截肢原因的描述

- GB/T51015-2014 海堤工程设计规范

- GB11438-1989 广播接收机天线用铁氧体磁芯空白详细规范评定水平A

- GB/T26610.4-2022 承压设备系统基于风险的检验实施导则 第4部分:失效可能性定量分析方法

- GB/T4503-1996 轿车轮胎强度试验方法

- GB50491-2009 铁矿球团工程设计规范

- GB50343-2012 建筑物电子信息系统防雷技术规范

- GB/T29762-2013 碳纤维 纤维直径和横截面积的测定

- GB/T5206.3-1986 色漆和清漆 词汇 第三部分 颜料术语

- 行业新闻

- XRP通往2.35美元之路的路线图 - 多头们,接下来请关注这些关键价位

- 比特币进入最后冲刺阶段但尚未结束:顶级分析师解析原因

- Telegram 生态交易所 Blum 发布代币空投详情,领取资格、代币经济学一次看

- Sidus Token是什么?一文解析SIDUS代币背景与用途

- 2025年布拉格比特币大会圆满落幕 欧洲顶级比特币盛会完美收官

- 澳大利亚的加密货币税收可能终结:原因如下

- Arbitrum:即将迎来40%的暴跌?多头坚守0.3美元关口的博弈分析

- 前Animoca高管在Zoom黑客攻击中损失毕生积蓄,与Lazarus有关

- 德克萨斯州立法保护比特币储备,并计划进一步投资加密货币

- 比特币在10.4万美元附近形成三角形形态,预计6月30日前突破

- 美国债务突破37万亿美元:比特币与稳定币为何至关重要

- 上市医疗科技公司 Semler Scientific 宣布增持比特币,目标 2027 年底达 10.5 万枚

- Reddit考虑引入虹膜扫描,以便用户证明自己是人类

- Semler Scientific计划到2025年底前收购10,000枚BTC,并在2027年底前达到105,000枚BTC

- BitVault将在Katana链上推出由BTC支持的稳定币

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2009 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2023016450号-1

网站备案号:湘ICP备2023016450号-1