- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 3861.3-1999 制钉机 技术条件

标准号:

JB/T 3861.3-1999

标准名称:

制钉机 技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

1999-05-14 -

实施日期:

2000-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

179.00 KB

替代情况:

原标准号ZB J62007-1987

归口单位:

全国锻压机械标准化技术委员会发布部门:

全国锻压机械标准化技术委员会相关标签:

技术

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

JB/T 3861.3-1999 本标准是对 ZB J62 007-87《制钉机 技术条件》的修订。修订时删除了主要零件的具体要求;修改了检验规则和标志、包装、运输的要求;增加了次钉率和废钉率;修改了圆锥齿轮错位量的要求。 本标准是 JB/T 3861《制钉机》系列标准的一部分。该系列标准包括以下三个部分: JB/T 3861.1-1999 制钉机 基本参数 JB/T 3861.2-1999 制钉机 精度 JB/T 3861.3-1999 制钉机 技术条件 本标准规定了制钉机的技术要求,试验方法和检验规则等。 本标准适用于各类制钉机。 本标准于 1987 年 4 月首次发布。 JB/T 3861.3-1999 制钉机 技术条件 JB/T3861.3-1999

部分标准内容:

ICS25.120.10

中华人民共和国机械行业标准

JB/T3861.3-1999

制钉机技术条件

1999-05-14发布

国家机械工业局

2000-01-01实施

JB/T3861.3—1999

本标准是对ZBJ6200787《制钉机技术条件》的修订。本标准与ZBJ6200787相比,主要差异为:

一删去了主要零件的具体要求;一修改了检验规则和标志、包装、运输;增加了圆钢钉次钉率和废钉率的要求;一修改了圆锥齿轮错位量的要求。本标准自2000年1月1日起实施,本标准自实施之日起代替ZBJ62007—87。本标准由全国锻压机械标准化技术委员会提出并归口。本标准起草单位:上海群英机械厂。本标标主要起草人:王渝。

本标准于1987年4月首次发布。

1范围

中华人民共和国机械行业标准

制钉机技术条件

本标准规定了制钉机的技术要求、试验方法和检验规则等。本标准适用于各类制钉机。

2引用标准

JB/T3861.3—1999

代替ZBJQ007—87

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3491988

GB/T5226.1—1996

GB/T65761986

GB/T133061991

JB/T18291997

JB/T32401999

JB38521991

JB/T3861.1—1999

JB/T3861.2—1999

JB/T8356.1—1996

JB9972—1999

3技术要求

般用途圆钢钉

工业机械电气设备

第1部分:通用技术条件

机床润滑系统

锻压机械通用技术条件

锻压机械操作指示形象化符号

自动锻压机安全技术条件

制钉机基本参数

制钉机精度

机床包装技术条件

卷簧机、滚丝机、制钉机噪声限值3.1制钉机应符合本标准的规定,并应按照经规定程序批准的图样及技术文件制造。3.2制钉机的基本参数应符合JB/T3861.1的规定。3.3备件与附件

3.3.1制钉机出厂时应备有必要的附件及备用易损件,特殊附件由用户与制造厂共同商定,随机供应或单独订货。

3.3.2制钉机的附件、附属装置等应符合有关规定。外购配套件应取得合格证明,并且应安装在制钉机上进行运转试验。

3.4制钉机的安全防护应符合JB3852的规定。3.5铸锻件质量

3.5.1制钉机上所有铸锻件和有色金属铸件不应有裂纹,外露加工表面不应有砂眼、缩孔、夹砂等缺陷。

3.5.2制钉机机身、曲轴、连杆、阴模座等重要铸锻件均应符合设计要求,并应取得合格证明。国家机械工业局1999-05-14批准2000-01-01实施

JB/T3861.3—1999

3.5.3对不影响使用和外观的铸锻件的缺陷,在保证使用质量的条件下允许按有关规定进行焊补。3.5.4制钉机机身、滑块、阴模座、飞轮、连杆等重要铸锻件均应消除内应力。3.6加工质量

3.6.1主要零件(机身、曲轴、左侧轴、右侧轴、主连杆、主滑块、模座、剪刀连杆、剪刀滑块、圆锥齿轮、剪刀凸轮)的材料和热处理应符合技术文件的规定。3.6.2滑动面的接触

3.6.2.1制钉机轴瓦的刮研点或轴瓦、轴套的接触面积,应在实际工作位置检验(轴瓦应压入轴座内处于工作状态下)。

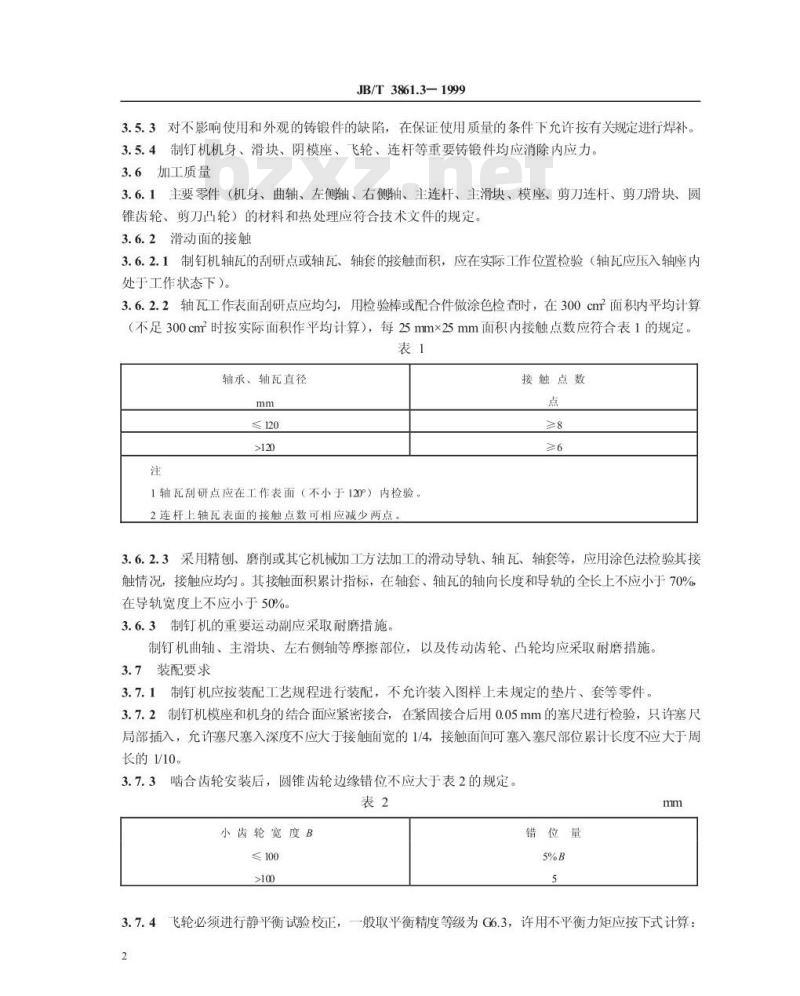

3.6.2.2轴瓦工作表面刮研点应均匀,用检验棒或配合件做涂色检查时,在300cm面积内平均计算(不足300cm时按实际面积作平均计算),每25mm×25mm面积内接触点数应符合表1的规定,表1

轴承、轴瓦直径

≤120

1轴瓦刮研点应在工作表面(不小于120°)内检验。2连杆上轴瓦表面的接触点数可相应减少两点接触点数

3.6.2.3采用精刨、磨削或其它机械加工方法加工的滑动导轨、轴瓦、轴套等,应用涂色法检验其接触情况,接触应均勾。其接触面积累计指标,在轴套、轴瓦的轴向长度和导轨的全长上不应小于70%在导轨宽度上不应小于50%。

3.6.3制钉机的重要运动副应采取耐磨措施。制钉机曲轴、主滑块、左右侧轴等摩擦部位,以及传动齿轮、凸轮均应采取耐磨措施。3.7装配要求

3.7.1制钉机应按装配工艺规程进行装配,不允许装入图样上未规定的垫片、套等零件。3.7.2制钉机模座和机身的结合面应紧密接合,在紧固接合后用0.05mm的塞尺进行检验,只许塞尺局部插入,允许塞尺塞入深度不应大于接触面宽的1/4,接触面间可塞入塞尺部位累计长度不应大于周长的1/10。

3.7.3啮合齿轮安装后,圆锥齿轮边缘错位不应大于表2的规定。表2

小齿轮宽度B

≤100

错位量

3.7.4飞轮必须进行静平衡试验校正,一般取平衡精度等级为G6.3,许用不平衡力矩应按下式计算:2

JB/T3861.3—1999

(M)≤63G

式中:(M飞轮许用不平衡力矩,N·mm;@飞轮工作角速度,rad/s:

G飞轮重量,kg。

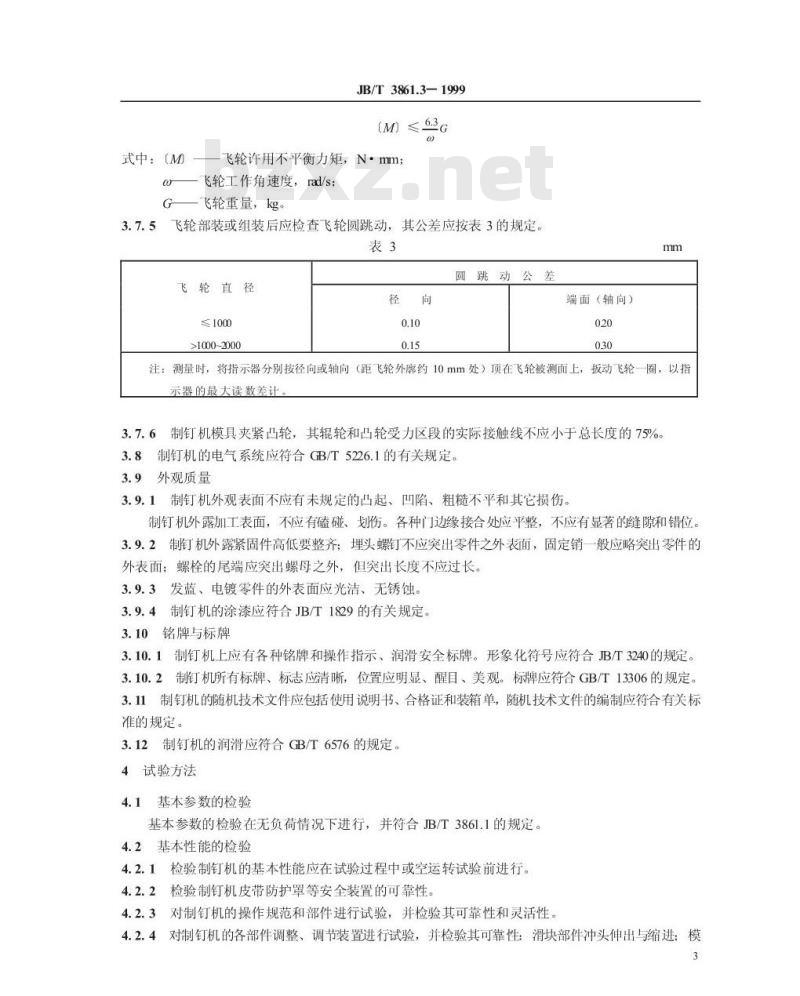

3.7.5飞轮部装或组装后应检查飞轮圆跳动,其公差应按表3的规定。表3

飞轮直径

≤1000

>1000-2000

圆跳动公差

端面(轴向)

注:测量时,将指示器分别按径向或轴向(距飞轮外廓约10mm处)顶在飞轮被测面上,扳动飞轮一圈,以指示器的最大读数差计

3.7.6制钉机模具夹紧凸轮,其辊轮和凸轮受力区段的实际接触线不应小于总长度的75%。3.8制钉机的电气系统应符合GB/T5226.1的有关规定。3.9外观质量

3.9.1制钉机外观表面不应有未规定的凸起、凹陷、粗糙不平和其它损伤。制钉机外露加工表面,不应有磕碰、划伤。各种门边缘接合处应平整,不应有显著的缝隙和错位3.9.2制机外露紧固件高低要整齐:埋头螺钉不应突出零件之外表面,固定销一般应略突出零件的外表面:螺栓的尾端应突出螺母之外,但突出长度不应过长。3.9.3发蓝、电镀零件的外表面应光洁、无锈蚀。3.9.4制钉机的涂漆应符合JB/T1829的有关规定。3.10铭牌与标牌

3.10.1制钉机上应有各种铭牌和操作指示、润滑安全标牌。形象化符号应符合JB/T3240的规定。3.10.2制机所有标牌、标志应清晰,位置应明显、醒目、美观。标牌应符合GB/T13306的规定。3.11制钉机的随机技术文件应包括使用说明书、合格证和装箱单,随机技术文件的编制应符合有关标准的规定。

3.12制钉机的润滑应符合GB/T6576的规定。4试验方法

4.1基本参数的检验

基本参数的检验在无负荷情况下进行,并符合JB/T3861.1的规定4.2基本性能的检验

4.2.1检验制钉机的基本性能应在试验过程中或空运转试验前进行。4.2.2检验制钉机皮带防护罩等安全装置的可靠性。4.2.3对制钉机的操作规范和部件进行试验,并检验其可靠性和灵活性。4.2.4对制钉机的各部件调整、调节装置进行试验,并检验其可靠性:滑块部件冲头伸出与缩进;模3

JB/T3861.3—1999

孔中心上下、左右调整;剪刀刀口对模孔中心前后、上下、左右调节;模具夹紧的调整,退钉器弹簧松紧调整:押出器弹簧松紧调整:控制送料长短的偏心连杆的调节等。4.2.5检验制订机电气系统、润滑装置的安全性与可靠性。4.3空运转试验

4.3.1带动机器工作部件运动的连续空运转时间一般不少于4h(空运转时不装模具和剪刀)。4.3.2在制钉机空运转试验时间内,对机器温升与最高温度进行检测。4.3.2.1滑动轴承的温升不应超过35℃,最高温度不应超过70℃。4.3.2.2滚动轴承的温升不应超过40℃,最高温度不应超过70℃。4.3.2.3滑动导轨的温升不应超过15℃,最高温度不应超过50℃。4.3.3制钉机安全装置应可靠实用,应符合JB3852的规定。4.4负荷试验

4.4.1负荷试验是按照制钉机性能检验其最大加工尺寸、生产率和其它指标,均应符合技术文件的规定。

4.4.2制钉机加工的圆钢钉按照GB/T349检查加工件的质量。在连续运行20min的制件中,随机取100件钢圆钉检验次钉率,随机取1000件钢圆钉检验废钉率。次钉率和废钉率的总和不应大于8%,其中废钉率不应大于表4的规定。表4

圆钢钉长度

25~-50

60-200

4.5噪声检验

废钉率

4.5.1制钉机的运转必须正常平稳,振动要小,不得有不规则的冲击声、周期性尖叫声或其它因装配不当引起的不正常声音。

4.5.2制钉机允许噪声的最高限值,应符合JB9972的规定。4.5.3制钉机噪声检验方法应符合有关标准的规定。4.6精度检验

4.6.1制钉机精度应符合JB/T3861.2的规定。4.6.2制机每台产品应在满负荷试验后检测精度。检测过程中不允许对影响精度的机构和零件进行调整。

5检验规则

5.1出厂检验

5.1.1每台制订机均需出厂检验合格后方可出厂。5.1.2出厂检验的项目包括:

a)外观质量:

b)备件与附件:

c)基本参数:

d)装配要求:

e)基本性能:

f空运转试验:

g)噪声声压级;

h)几何精度;

i)其它。

型式检验

JB/T3861.3—1999

5.2.1凡属下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定时;b)正式生产后如结构、材料、工艺有较大改变可能影响性能时:c)正常生产时,每年进行一次:d)出厂检验结果与上次型式检验有较大差异时;e国家质量监督机构提出型式检验要求时。5.2.2型式检的项目包括:

a)外观质量;

b)备件与附件:

c)基本参数:

d)加工质量;

e)装配要求;

f外观质量;

g)基本性能:

h)空运转试验:

i)负荷试验;

i)噪声声压级和噪声声功率级;k)精度(工作精度和几何精度);1)其它。

标志、包装和运输

制钉机的标志和包装应符合JB/T8356.1的规定。制钉机的运输应符合铁路、公路、水路运输和机械化装载的规定。5

机械行业标准

制钉机技术条件

JB/T38613—1999

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京首体南路2号:邮编100044)*bZxz.net

开本880×1230

1/16印张1/2

2字数12000

1999年9月第一次印刷

1999年9月第一版

印数1-500

定价500元

99-536

6661198

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T3861.3-1999

制钉机技术条件

1999-05-14发布

国家机械工业局

2000-01-01实施

JB/T3861.3—1999

本标准是对ZBJ6200787《制钉机技术条件》的修订。本标准与ZBJ6200787相比,主要差异为:

一删去了主要零件的具体要求;一修改了检验规则和标志、包装、运输;增加了圆钢钉次钉率和废钉率的要求;一修改了圆锥齿轮错位量的要求。本标准自2000年1月1日起实施,本标准自实施之日起代替ZBJ62007—87。本标准由全国锻压机械标准化技术委员会提出并归口。本标准起草单位:上海群英机械厂。本标标主要起草人:王渝。

本标准于1987年4月首次发布。

1范围

中华人民共和国机械行业标准

制钉机技术条件

本标准规定了制钉机的技术要求、试验方法和检验规则等。本标准适用于各类制钉机。

2引用标准

JB/T3861.3—1999

代替ZBJQ007—87

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3491988

GB/T5226.1—1996

GB/T65761986

GB/T133061991

JB/T18291997

JB/T32401999

JB38521991

JB/T3861.1—1999

JB/T3861.2—1999

JB/T8356.1—1996

JB9972—1999

3技术要求

般用途圆钢钉

工业机械电气设备

第1部分:通用技术条件

机床润滑系统

锻压机械通用技术条件

锻压机械操作指示形象化符号

自动锻压机安全技术条件

制钉机基本参数

制钉机精度

机床包装技术条件

卷簧机、滚丝机、制钉机噪声限值3.1制钉机应符合本标准的规定,并应按照经规定程序批准的图样及技术文件制造。3.2制钉机的基本参数应符合JB/T3861.1的规定。3.3备件与附件

3.3.1制钉机出厂时应备有必要的附件及备用易损件,特殊附件由用户与制造厂共同商定,随机供应或单独订货。

3.3.2制钉机的附件、附属装置等应符合有关规定。外购配套件应取得合格证明,并且应安装在制钉机上进行运转试验。

3.4制钉机的安全防护应符合JB3852的规定。3.5铸锻件质量

3.5.1制钉机上所有铸锻件和有色金属铸件不应有裂纹,外露加工表面不应有砂眼、缩孔、夹砂等缺陷。

3.5.2制钉机机身、曲轴、连杆、阴模座等重要铸锻件均应符合设计要求,并应取得合格证明。国家机械工业局1999-05-14批准2000-01-01实施

JB/T3861.3—1999

3.5.3对不影响使用和外观的铸锻件的缺陷,在保证使用质量的条件下允许按有关规定进行焊补。3.5.4制钉机机身、滑块、阴模座、飞轮、连杆等重要铸锻件均应消除内应力。3.6加工质量

3.6.1主要零件(机身、曲轴、左侧轴、右侧轴、主连杆、主滑块、模座、剪刀连杆、剪刀滑块、圆锥齿轮、剪刀凸轮)的材料和热处理应符合技术文件的规定。3.6.2滑动面的接触

3.6.2.1制钉机轴瓦的刮研点或轴瓦、轴套的接触面积,应在实际工作位置检验(轴瓦应压入轴座内处于工作状态下)。

3.6.2.2轴瓦工作表面刮研点应均匀,用检验棒或配合件做涂色检查时,在300cm面积内平均计算(不足300cm时按实际面积作平均计算),每25mm×25mm面积内接触点数应符合表1的规定,表1

轴承、轴瓦直径

≤120

1轴瓦刮研点应在工作表面(不小于120°)内检验。2连杆上轴瓦表面的接触点数可相应减少两点接触点数

3.6.2.3采用精刨、磨削或其它机械加工方法加工的滑动导轨、轴瓦、轴套等,应用涂色法检验其接触情况,接触应均勾。其接触面积累计指标,在轴套、轴瓦的轴向长度和导轨的全长上不应小于70%在导轨宽度上不应小于50%。

3.6.3制钉机的重要运动副应采取耐磨措施。制钉机曲轴、主滑块、左右侧轴等摩擦部位,以及传动齿轮、凸轮均应采取耐磨措施。3.7装配要求

3.7.1制钉机应按装配工艺规程进行装配,不允许装入图样上未规定的垫片、套等零件。3.7.2制钉机模座和机身的结合面应紧密接合,在紧固接合后用0.05mm的塞尺进行检验,只许塞尺局部插入,允许塞尺塞入深度不应大于接触面宽的1/4,接触面间可塞入塞尺部位累计长度不应大于周长的1/10。

3.7.3啮合齿轮安装后,圆锥齿轮边缘错位不应大于表2的规定。表2

小齿轮宽度B

≤100

错位量

3.7.4飞轮必须进行静平衡试验校正,一般取平衡精度等级为G6.3,许用不平衡力矩应按下式计算:2

JB/T3861.3—1999

(M)≤63G

式中:(M飞轮许用不平衡力矩,N·mm;@飞轮工作角速度,rad/s:

G飞轮重量,kg。

3.7.5飞轮部装或组装后应检查飞轮圆跳动,其公差应按表3的规定。表3

飞轮直径

≤1000

>1000-2000

圆跳动公差

端面(轴向)

注:测量时,将指示器分别按径向或轴向(距飞轮外廓约10mm处)顶在飞轮被测面上,扳动飞轮一圈,以指示器的最大读数差计

3.7.6制钉机模具夹紧凸轮,其辊轮和凸轮受力区段的实际接触线不应小于总长度的75%。3.8制钉机的电气系统应符合GB/T5226.1的有关规定。3.9外观质量

3.9.1制钉机外观表面不应有未规定的凸起、凹陷、粗糙不平和其它损伤。制钉机外露加工表面,不应有磕碰、划伤。各种门边缘接合处应平整,不应有显著的缝隙和错位3.9.2制机外露紧固件高低要整齐:埋头螺钉不应突出零件之外表面,固定销一般应略突出零件的外表面:螺栓的尾端应突出螺母之外,但突出长度不应过长。3.9.3发蓝、电镀零件的外表面应光洁、无锈蚀。3.9.4制钉机的涂漆应符合JB/T1829的有关规定。3.10铭牌与标牌

3.10.1制钉机上应有各种铭牌和操作指示、润滑安全标牌。形象化符号应符合JB/T3240的规定。3.10.2制机所有标牌、标志应清晰,位置应明显、醒目、美观。标牌应符合GB/T13306的规定。3.11制钉机的随机技术文件应包括使用说明书、合格证和装箱单,随机技术文件的编制应符合有关标准的规定。

3.12制钉机的润滑应符合GB/T6576的规定。4试验方法

4.1基本参数的检验

基本参数的检验在无负荷情况下进行,并符合JB/T3861.1的规定4.2基本性能的检验

4.2.1检验制钉机的基本性能应在试验过程中或空运转试验前进行。4.2.2检验制钉机皮带防护罩等安全装置的可靠性。4.2.3对制钉机的操作规范和部件进行试验,并检验其可靠性和灵活性。4.2.4对制钉机的各部件调整、调节装置进行试验,并检验其可靠性:滑块部件冲头伸出与缩进;模3

JB/T3861.3—1999

孔中心上下、左右调整;剪刀刀口对模孔中心前后、上下、左右调节;模具夹紧的调整,退钉器弹簧松紧调整:押出器弹簧松紧调整:控制送料长短的偏心连杆的调节等。4.2.5检验制订机电气系统、润滑装置的安全性与可靠性。4.3空运转试验

4.3.1带动机器工作部件运动的连续空运转时间一般不少于4h(空运转时不装模具和剪刀)。4.3.2在制钉机空运转试验时间内,对机器温升与最高温度进行检测。4.3.2.1滑动轴承的温升不应超过35℃,最高温度不应超过70℃。4.3.2.2滚动轴承的温升不应超过40℃,最高温度不应超过70℃。4.3.2.3滑动导轨的温升不应超过15℃,最高温度不应超过50℃。4.3.3制钉机安全装置应可靠实用,应符合JB3852的规定。4.4负荷试验

4.4.1负荷试验是按照制钉机性能检验其最大加工尺寸、生产率和其它指标,均应符合技术文件的规定。

4.4.2制钉机加工的圆钢钉按照GB/T349检查加工件的质量。在连续运行20min的制件中,随机取100件钢圆钉检验次钉率,随机取1000件钢圆钉检验废钉率。次钉率和废钉率的总和不应大于8%,其中废钉率不应大于表4的规定。表4

圆钢钉长度

25~-50

60-200

4.5噪声检验

废钉率

4.5.1制钉机的运转必须正常平稳,振动要小,不得有不规则的冲击声、周期性尖叫声或其它因装配不当引起的不正常声音。

4.5.2制钉机允许噪声的最高限值,应符合JB9972的规定。4.5.3制钉机噪声检验方法应符合有关标准的规定。4.6精度检验

4.6.1制钉机精度应符合JB/T3861.2的规定。4.6.2制机每台产品应在满负荷试验后检测精度。检测过程中不允许对影响精度的机构和零件进行调整。

5检验规则

5.1出厂检验

5.1.1每台制订机均需出厂检验合格后方可出厂。5.1.2出厂检验的项目包括:

a)外观质量:

b)备件与附件:

c)基本参数:

d)装配要求:

e)基本性能:

f空运转试验:

g)噪声声压级;

h)几何精度;

i)其它。

型式检验

JB/T3861.3—1999

5.2.1凡属下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定时;b)正式生产后如结构、材料、工艺有较大改变可能影响性能时:c)正常生产时,每年进行一次:d)出厂检验结果与上次型式检验有较大差异时;e国家质量监督机构提出型式检验要求时。5.2.2型式检的项目包括:

a)外观质量;

b)备件与附件:

c)基本参数:

d)加工质量;

e)装配要求;

f外观质量;

g)基本性能:

h)空运转试验:

i)负荷试验;

i)噪声声压级和噪声声功率级;k)精度(工作精度和几何精度);1)其它。

标志、包装和运输

制钉机的标志和包装应符合JB/T8356.1的规定。制钉机的运输应符合铁路、公路、水路运输和机械化装载的规定。5

机械行业标准

制钉机技术条件

JB/T38613—1999

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京首体南路2号:邮编100044)*bZxz.net

开本880×1230

1/16印张1/2

2字数12000

1999年9月第一次印刷

1999年9月第一版

印数1-500

定价500元

99-536

6661198

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T1694-1991 阀杆螺母(一)

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T10549-2006 SF6气体密度继电器和密度表 通用技术条件

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T8368.1-1996 电锤钻

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T4746-2002 钢制压力容器用封头

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6619.1-1999 轻型机械密封 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T6695-1993 汽轮机润滑油系统 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2