- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 524-1999 汽车发动机性能试验方法

标准号:

QC/T 524-1999

标准名称:

汽车发动机性能试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

19.27 MB

点击下载

标准简介:

QC/T 524-1999.

1总则

QC/T 524规定了汽车发动机在台架上所进行的动力性、经济性及其它重要性能的试验方法。

1.1适用范围

QC/T 524适用于汽车用往复式内燃机,包括四冲程及二冲程、水冷及风冷、增压及非增压的汽油机和柴油机。

凡新设计或重大改进的发动机定型试验转厂生产的发动机验证试验以及现生产的发动机抽查试验等均按本标准规定的方法进行。

1.2 引用标准

GB/T3847--1983《汽车柴油机全负荷烟度测量方法》

GB/T3845--1983《汽油车怠速污染物测量方法》

GB/T 1859- -1980 《内燃机噪声 测定方法》

2名词术语

本章中所列的各种功率系指全负荷(汽油机油门全开,柴油机齿条位于额定供油量位置)时,在不同条件下,将测功设备所测得的转速及扭矩值经计算而得出来的功率,以千瓦(马力)表示。

2.1实测 有效功率(Observed brake power):发动机在实际进气状态下所输出的功率。

2.2校正 有效功率(Corrected brake power):实测有效功率校正到标准进气状态下的功率。

2.3净功率(Netpower):发动机带全套附件时所输出的校正有效功率,所带附件按第7章的规定。

2.4总功率(Grosspower):发动机仅带维持运转所必需的附件时所输出的校正有效功率,所带附件按第7章的规定。

2.5额定功率(Ratedpower):制造厂根据发动机具体用途,在规定的额定转速下所规定的总功率。

部分标准内容:

中华人民共和国汽车行业标准

汽车发动机性能试验方法

QC/T524--1999

代替JB3743—84

本标准规定了汽车发动机在台架上所进行的动力性、经济性及其它重要性能的试验方法。1.1适用范围

本标准适用于汽车用往复式内燃机,包括四冲程及二冲程、水冷及风冷、增压及非增压的汽油机和柴油机。

凡新设计或重大改进的发动机定型试验、转厂生产的发动机验证试验以及现生产的发动机抽查试验等均按本标准规定的方法进行。1.2引用标准

GB/T3847—1983《汽车柴油机全负荷烟度测量方法》GB/T3845—1983《汽油车息速污染物测量方法》GB/T1859—1980《内燃机噪声测定方法》2名调术语

本章中所列的各种功率系指全负荷(汽油机油门全开,柴油机齿条位于额定供油量位置)时,在不同条件下,将测功设备所测得的转速及扭矩值经计算而得出来的功率,以千瓦(马力)表示。2.1实测有效功率(Observedbrakepower):发动机在实际进气状态下所输出的功率。2.2校正有效功率(Correctedbrakepower):实测有效功率校正到标准进气状态下的功率。2.3净功率(Netpower):发动机带全套附件时所输出的校正有效功率,所带附件按第7章的规定。2.4总功率(Grosspower):发动机仅带维持运转所必需的附件时所输出的校正有效功率,所带附件按第7章的规定。

2.5额定功率(Ratedpower):制造厂根据发动机具体用途,在规定的额定转速下所规定的总功率。3对仪表精度及测部位的要求

仪表精度不包括人的观测误差和其它原因引起的误差。3.1扭矩:误差不大于所测发动机最大扭矩值的士1%。3.2转速:误差不大于所测值的士0.5%。3.3燃油消耗量:误差不大于所测值的士1%。3.4温度

a)冷却液温度:在靠近发动机冷却液入口及出口两处测量;误差不大于士2℃。b)机油温度:在主油道、主油道的人口或有代表性的部位测量;误差不大于士2℃。c)排气温度:传感器端头离发动机排气管出口或涡轮增压器出口50mm,并位于排气连接管的中心,传感器逆气流方向插人;误差不大于土15C。d)柴油温度:在燃油喷射泵进口处测量;误差不大于士2℃。3.5压力

国家机械工业局1999-03-15发布1999-03-15实施

QC/T524-1999

a)汽油机进气管真空度:在进气管进口的下游30mm左右处测量,测压头与管内壁齐平;误差不大于士0.15kPa

b)排气背压:离发动机排气管出口或涡轮增压器出口75mm,在排气连接管里测量,测压头与管内壁齐平;误差不大于士0.2kPa。c)进气连接管压力:在发动机进气口上游150mm左右处测量,测压头与管内壁齐平;误差不大于士0.05kPa。

d)机油压力:按制造厂规定的部位测量;压力表精度1.5级。e)气缸压缩压力:在火花塞孔或喷油器孔等处测量,除测量的气缸外,其它各缸的火花塞或喷油器等均装好;压力表精度1.5级。

f)曲轴箱压力:误差不大于士0.02kPa。g)涡轮增压器的压气机进、出口压力:在压气机进、出口的管壁上,有代表性的部位测量,测压头与管内壁齐平;进口压力测量误差不大于士0.1kPa,出口压力测量误差不大于士1kPa。3.6点火及喷油提前角:误差不大于士1\曲轴转角。3.7发动机进气状态

3.7.1进气温度:沿发动机进气口(即进气管、化油器或空气滤清器的进气口)的轴线,离进气口30~60mm的上游处测量,若空气滤清器系周边进气结构,也可在空气滤清器里面的中间位置测量,传感器不得受到热幅射,应采取措施进行热屏蔽;误差不大于土2℃。3.7.2进气压力:在试验室内不受阳光和热幅射的部位测量;误差不大于士0.1kPa。3.7.3进气湿度:在试验室内不受阳光和热幅射的部位测量,采用抽风式干湿球湿度计;温度误差不大于±0.5℃。

3.8发动机空气消耗量:误差不大于所测值的土3%。3.9活塞漏气量:误差不大于所测值的士6%。试验数据的计算

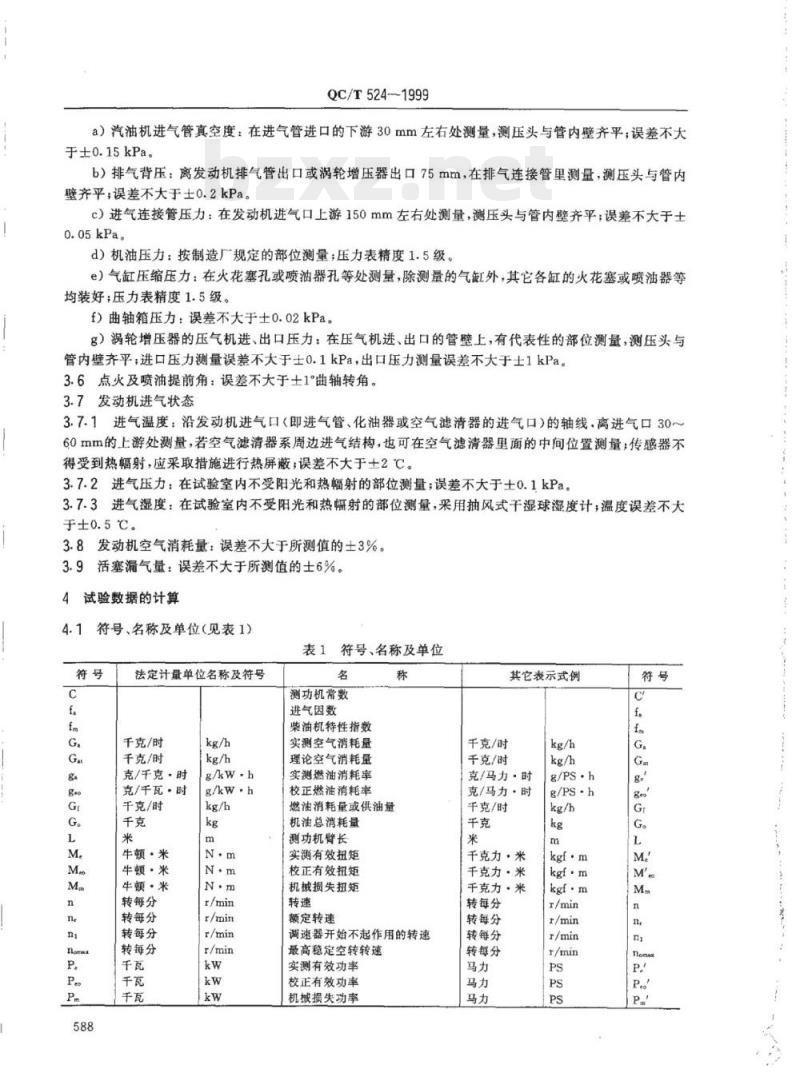

符号、名称及单位(见表1)

表1符号、名称及单位

法定计量单位名称及符号

千克/时

千克/时

克/千克·时

克/千瓦·时

千克/时

牛顿·米

牛顿·米

牛顿·米

转每分

转每分

转每分

转每分

g/kw·h

g/kw·h

测功机常数

进气因数

柴油机待性指数

实测空气消耗量

理论空气消耗量

实测燃油消耗率

校正燃油消耗率

燃油消耗量或供油量

机油总消耗量

测功机臂长

实测有效扭矩

校正有效扭矩

机械损失扭矩

额定转速

调速器开始不起作用的转速

最高稳定空转转速

实测有效功率

校正有效功率

机械损失功率

其它表示式例

千克/时

千克/时

克/马力·时

克/马力·时

千克/时

于克力,米

千克力·米

千克力·米

转每分

转每分

转每分

转每分

g/PS·h

g/PS·h

kgf·m

kgf·m

kgf·m

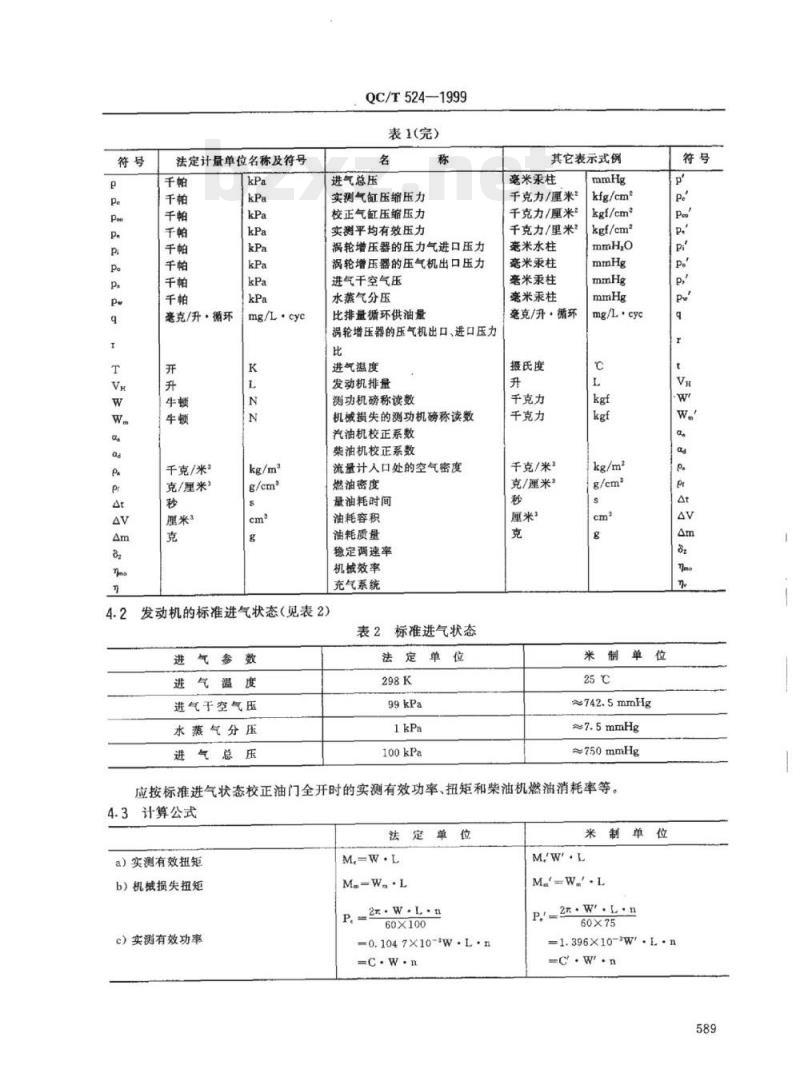

法定计量单位名称及符号

旁克/升·循环

千克/米3

克/厘米3

mg/L·cyc

QC/T524—1999

表1(完)

进气总压

实测气缸压缩压力

校正气缸压缩压力

实测平均有效压力

涡轮增压器的压力气进口压力

涡轮增玉器的压气机出口压力

进气千空气压

水蒸气分压

比排量循环供油量

涡轮增压器的压气机出口、进口压力比

进气温度

发动机排量

测功机磅称读数

机损失的测功机磅称读数

汽油机校正系数

柴油机校正系数

流量计入口处的空气密度

燃油密度

量油耗时间

油耗容积

油耗质量

稳定调速率

机械效率

充气系统

发动机的标准进气状态(见表2)表2标准进气状态

进气蚕数

进气温度

进气于空气压

水蒸气分压

进气总压

法定单位

100kPa

其它表示式例

毫米汞柱

千克力/厘米”

千克力/厘米”

千克力/里米

旁米水柱

旁米汞柱

毫米汞柱

旁米汞柱

宽克/升·循环

摄氏度

千克力

千克力

千克/米?

克/厘米?

厘米”

kfg/cm

kgf/cm

kgf/cm

mg/L·cye

米制单位

742.5mmHg

~750mmHg

应按标准进气状态校正油门全开时的实测有效功率、扭矩和柴油机燃油消耗率等。4.3计算公式

法定单位

a)实测有效扭矩

b)机械损失扭矩

e)实测有效功率

P.2w.W.L.n

60×100

-0.1047X10~*W·L·n

米制单位

60×75

=1.396X10-W\.Ln

HTYKAONTKAca

d)机械损失功率

e)校正有效扭矩

汽油机

柴油机

)校正有效功率

汽油机

柴油机

8)进气干空气压

h)汽油机校正系数

i)柴油机校正系数

进气因数:

非增压及机械增压柴油机

涡轮增压柴油机带或不带中冷器柴油机特性指数

祸轮增压器的压气机出口、进口压力比:

涡轮增压柴油机

非增压柴油机

比排量循环供油量:

四冲程柴油机

二冲程柴油机

)燃油消耗量

QC/T5241999

表(续)

法定单位

2元.W.L.n

60X1000

=0.1047×10~*W.·L.n

P=a·P

-(99)(

=99(工)02

p(298)

(99)7

米制单位

P.-2xW..L.n

1.396x10-\W.\L.n

M-·M'

Peaa·P'

4( 742, 5) (273+t)46

f,-742,5( 273+t)07

(每循环每升排量供入的燃油毫克数)Gr

X1000×1000

Va·号wwW.bzxz.Net

=3333Vu·n

q-16667

X1000X1000

-33333

q=16667

3.6.AV·0

HTYKAONTKAca

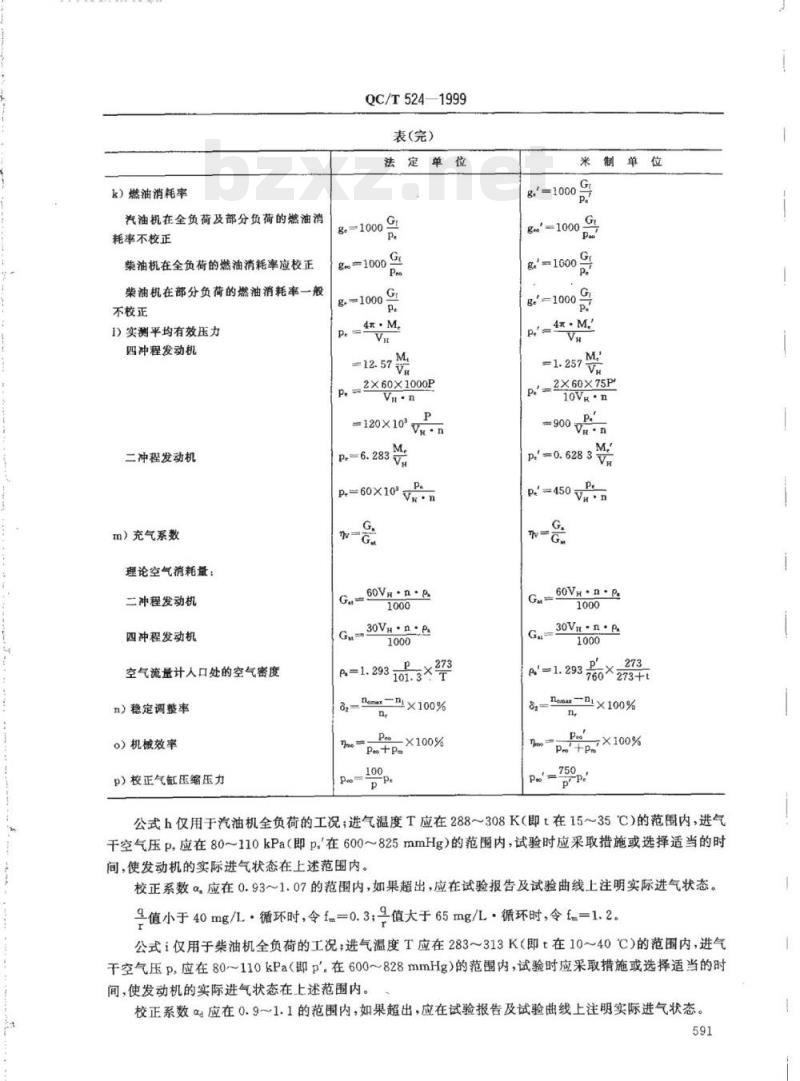

k)燃油消耗率

汽油机在全负荷及部分负荷的燃油消耗率不校正

柴油机在全负荷的燃油消耗率应校正柴油机在部分负荷的燃油消耗率一般不校正

1)实测平均有效压力

四冲程发动机

二冲程发动机

m)充气系数

理论空气消耗量:

二冲程发动机

四冲程发动机

空气流量计人口处的空气密度

n)稳定调整率

o)机械效率

p)校正气缸压缩压力

QC/T524—1999

表(完)

法定单位

g-1000

g-1000

2×60×1000P

=120×103

P=60×10%

60Va·n·p

30Vh.n-es

×100%

Peo+Pm

米制单位

8-10000

gm-1000g

g-16009

8-10000

4元·M

Pa2X60X75P

10Vk·n

30Vu·n·P

760×273+t

公式h仅用于汽油机全负荷的工况;进气温度T应在288~308K(即t在15~35C)的范圈内,进气干空气压p,应在80~110kPa(即p在600~825mmHg)的范围内,试验时应采取措施或选择适当的时间,使发动机的实际进气状态在上述范围内。校正系数α应在0.93~1.07的范围内,如果超出,应在试验报告及试验曲线上注明实际进气状态。%值小于40mg/L·循环时,令f=0.3;值大于65mg/L·循环时,令fm=1.2。公式i仅用于柴油机全负荷的工况;进气温度T应在283~313K(即t在10~40℃)的范围内,进气干空气压P.应在80~110kPa(即p,在600~828mmHg)的范围内,试验时应采取措施或选择适当的时间,使发动机的实际进气状态在上述范围内。校正系数αa应在0.9~1.1的范围内,如果超出,应在试验报告及试验曲线上注明实际进气状态。591

HTYKAONTKAca

4.4法定单位和米制单位的换算(见表3)QC/T524—1999

表3法定单位和米制单位换算表

压·力

燃油消耗率

法定单位

1N=0.1020kgf

米制单位

米制单位

1kgf=9.807N

1N/m*=0.1020mmH,0

1Pa=0.1020mmH0

1kPa-7.500mmHg

1mbar=0.7500mmHg

1bar750.0mmHg

=1.020kgf/cm

1N.m=0.1020kgf.m

1.kW1.360PS

1g/kw·h=0.7355g/PS·h

对试验一般条件的控制

除有特殊规定以外,一般按下列条件进行。法定单位

1mmH,0-9.806N/m

1mmH,0-9.806Pa

1mmHg=0.1333kPa

1 mmHg1.333mbar

1kgf/cm*=0.9807bar

=98.07kPa

1kgf.m9.807Nm

1PS=0.7355kW

1g/PS.h=1.360g/kW.h

5.1燃油及机油:采用制造厂所规定的牌号,柴油中不得有消烟添加剂。5.2磨合:按制造厂规定的磨合规范进行。5.3冷却液的出口温度:按制造厂的规定或控制在80士5℃,风冷发动机的散热片等温度按制造厂的规定。

5.4机油温度:按制造厂的规定或控制在85士5℃。5.5柴油温度:控制在40士5℃。5.6排气背压:按制造厂的规定或低于3.3kPa。5.7发动机的吹拂:若发动机不带风扇,所有试验均可设置外加风扇或相应的装置向发动机吹拂。5.8发动机的调整:在进行定型、验证及抽查三种类型试验时,除本标准有关条款规定外,不另行调整。5.9测量数据的条件:待发动机转速、扭矩及排气温度稳定1min后,方可进行各种数据的测量。转速、扭矩及然油消耗量三者应同时测量,测量油耗时间应大于20s。6三种类型试验的试验项目

1.2条所列的定型、验证及抽查三种类型试验应进行的试验项目见表4。三种类型试验的试验项目

试验项目

般性起动试验

柴油机息速试验

汽油机急速试验

功率试验:

总功率

净功率

负荷特性试验

万有特性试验

柴油机调速特性试验

机械损失功率试验

各缸工作均勾性试验

机油消耗量试验

活塞漏气量试验

试验依据

本标准8.1条

本标准8.2条

本标准8.3条

本标准8.4条

本标准8.5条

本标准8.6条

本标准8.7条

本标准8.8条

本标准8.9条

本标准8.10条

本标准8.11条

试验类型

HTYKAONTKAca

注:表示应进行的试验项目

7试验时发动机所带的附件

QC/T524—1999

7.1发动机在进行各项试验时,所带附件按表5规定。7.2凡属维持发动机工作所不可少的附件,如燃油输油泵、燃油喷射泵、分电器、水泵、增压器、中冷器以及风冷发动机的风扇、导风罩等附件一律带上,不再列于表5。7.3凡不是为发动机本身服务的附件,对发动机来说是额外的负载,如制动用的压气泵、空调用的冷气泵、动力转向用的液压泵等附件一律不带。若因为结构的原因,不便从发动机上拆下,其消耗的功率可加到发动机的实测有效功率中去,或从机械损失功率中扣除。7.4试验中发动机不带离合器及变速箱。表5试验时发动机所带附件

试验项目

进气部份

排气部份

冷却部份(水冷

发动机)

附件名称

空气滤清器及其连接管路·

自动阻风门、进气及混合气

预热装置

汽车排气系

试验室排气系

排气制动阀门

散热器、护风圈、风扇

恒温器

电器部份

曲轴箱通风部份

排气控制部份

传动部份

发电机、调节器及蓄电池

曲轴箱强制通风装置

排气再循环装置

催化转化器

液力偶合器或变扭器

38.98.108.11

8.68.78.8

8.18.28.38.4

试柴试汽试

功总功净

率功率功

动验速验速验

表示不应带的附件,若因拆卸不便则固定在不起作用的位置。?

△,表示应带的附件。

+表示可以任选,但两者必居其一,如不带汽车排气系则应带试验室排气系。〇表示带或不带,可以按需要任选,但应在试验报告里注明。需要时也可按总功率试验所带附件进行。**允许采用与其相当的其它系统、柴油机可不带蓄电池,汽油机所带蓄电池应处在充足状态。养美术

8十一项性能试验方法

8.1一般性起动试验

8.1.1目的

评定发动机的一般起动性能。

有特性

柴调机试

油特损

机试功

各匀机试活试

缸性油

工鼠消

作验耗

量验量验

8.1.2试验条件

发动机所带附件按第7章的规定,不采用特殊的低温起动措施,发动机与测功机脱开,汽油机在593

KAONKAca

QC/T524—1999

一10℃、柴油机在一5C以下的气温条件下进行。加足防冻液及机油的发动机、充足电的落电池和燃油一起置人试验规定的气温环境,待蓄电池电解液、防冻液及机油温度不高于上述气温1C,即可开始试验。用示波器记录动态参数。

8.1.3试验方法

起动操作步骤按制造厂的规定(包括柴油机起动预热塞的使用规定)。起动机接通后,15s以内发动机能自行运转,即为起动成功;若超过15s,未能自行运转,其间无断续着火声,即为起动失败;若其间有断续着火声,允许继续接通15s(共30s),如能自行运转,亦为起动成功。若起动成功,则在30%~50%额定转速下运行10~20min,停机,待电解液、防冻液、机油及燃油温度下降至上述规定后,可进行下一次,若起动失败,可在2min以后再进行下一次。共起动三次。8.1.4测量项目及数据整理

起动成功及失败次数,着火时间(即起动机接通起到开始有着火声止),起动时间(即起动机接通起到发动机自行运转止),进气状态,起动前的电解液比重及温度、防冻液和机油温度,起动机工作电压及电流、蓄电池工作电压,发动机拖动转速,机油粘度及汽油馏程。8.2柴油机急速试验

8.2.1目的

评定柴油机念速稳定性。

8.2.2试验条件

发动机所带附件按第7章的规定,并与测功机脱开,预热发动机到5.3及5.4条的规定。用示波器测量转速的变化量。

8.2.3试验方法

关小油门,直至触及低速限制螺钉,在怠速工况下运行5min,并同时进行测量。在定型及验证类型试验时,可调整低速限制螺钉的位置或控制气动调速器的节流阀开度,以达到规定的稳定怠速转速,再进行测量。8.2.4测量项目及数据整理

燃油消耗量、平均转速、最大和最小转速及转速变化率(即最大、最小转速的差值与平均转速的百分比)。

8.3汽油机急速试验

8.3.1目的

评定汽油机愈速稳定性及愈速排放量。8.3.2试验条件

发动机所带附件按第7章的规定,并与测功机脱开,预热发动机到5.3到5.4条的规定。用示波器测量转速的变化量;用排气分析仪测量一氧化碳及碳氢化合物。8.3·3试验方法

关小油门直至怠速位置,在怠速工况下运行10min,并同时进行测量。定型及验证类型试验时,可交替地调整急速混合气调节螺钉及愈速油门调节螺钉,使发动机的怠速转速达到规定值,并使发动机的排放量及转速变化量达到较好的匹配。8.3.4:测量项目及数据整理

急速时排气中的一氧化碳及碳氢化合物浓度、燃油消耗量、进气管真空度、平均转速、最大和最小转速及转变化率(取最大、最小转速的差值与平均转速的百分比)。8.4功率试验

8.4.1.目的

评定发动机在全负荷下的动力、经济等性能。8.4.2试验项目

HTYKAONTKAca

分为总功率试验及净功率试验两项。8.4.3试验条件

QC/T524—1999

发动机所带附件按第7章的规定,试验条件的控制按第5章的规定。试验中如有火花塞炽热点火,可采用冷型火花塞。

8.4.4试验方法

油门全开,在发动机工作转速范围内,顺序地改变转速进行测量,适当地分布8个以上的测量点。8.4.5测量项目及数据整理

进气状态、转速、扭矩、燃油消耗量、实测空气消耗量、排气烟度值、噪声值、排气温度、点火或喷油提前角及汽油机进气管真空度、燃油的辛烷值或十六烷值及馏程。按4.3条进行计算,参考附录A.la、A.1b,绘制总(净)功率曲线。8.5负荷特性试验

8.5.1目的

在规定转速下,评定发动机部分负荷的经济性。8.5.2试验条件

发动机所带附件按第7章的规定,试验条件的控制按第5章的规定。8.5.3试验方法

在50%~80%的额定转速下进行,发动机转速不变,从小负荷开始,逐步开大油门进行测量,直至油门全开,适当地分布8个以上的测量点。8.5.4测量项目及数据整理

进气状态、转速、扭矩、燃油消耗量、汽油机进气管真空度、燃油的辛烷值或十六烷值及馏程。参考附录A.2,绘制负荷特性曲线。8.6万有特性试验

8.6.1目的

评动发动机在各种工况下的经济性,为汽车选用发动机提供依据。8.6.2试验条件

发动机所带附件按第7章的规定,试验条件的控制按第5章的规定。8.6.3试验方法

下列两种方法可任选其一

a)负荷待性法:在发动机工作转速范围内均匀地选择8种以上的转速,参照8.5.3的规定,在选定的各种转速下进行负荷特性试验;b)速度特性法:根据额定功率的百分数,适当地选择8种以上的油门开度。每一种油门开度,在发动机工作转速范围内,顺序地改变转速进行测量,适当地分布8个以上的测量点。8.6.4测量的项目及数据整理

进气状态、转速、扭矩、燃油消耗量,必要时可测量排气温度、油门开度及汽油机的进气管真空度,燃油的辛烷值或十六烷值及馏程。

根据所得到的负荷或速度特性曲线,参考附录A.3,绘制万有特性曲线。8.7柴油机调速特性试验

8.7.1目的

评定柴油机的稳定调速度。

8.7.2试验条件

发动机所带的附件按第7章的规定,试验条件的控制按第5章的规定。本试验可与总功率试验结合在一起进行。

8.7.3试验方法

HTYKAONTKAca

QC/T524—1999

卸除全部负荷,油门置于全开位置,使发动机转速达到最高稳定空转转速,然后逐步增加负荷,使转速逐步下降,直至最大扭矩转速的附近,选取10个以上的测量点,包括额定转速点,并使较多的点分布在转折处。

8.7.4测量项目及数据整理

进气状态、转速、扭矩、燃油消耗量、调速器开始不起作用的转速ni及最高稳定空转转速nomx按4.3条公式n计算稳定调速率82。参考附录A.4,绘制柴油机调速特性曲线。8.8机械损失功率试验

应优先采用本条规定的试验方法,若采用其它方法,需在试验报告里加以说明。8.8.1目的

评定发动机的机械损失功率。

8.8.2试验条件

发动机所带附件按第7章的规定,本试验应和总功率试验一起进行,以便准确地计算发动机的机械效率。

8.8.3试验方法

发动机油门全开,在额定转速下运行,按5.3及5.4条保持冷却液及机油温度,然后切断油路,使管路中的剩余燃油迅速烧尽,汽油机还需切断点火电源。用直流电力测功机拖动发动机。保持油门全开,从额定转速起,逐步下降转速,直至最低转速,适当分布8个以上的测量点。试验应在发动机熄火后3min以内完成。

8.8.4测量项目及数据整理

进气状态、转速、机械损失扭矩、汽油机进气管真空度及机油温度和粘度。按4.3条公式0计算机械效度,参考附录A.5绘制机械损失功率曲线。8.9各缸工作均匀性试验

为了提高发动机的燃油经济性,节省能源,减少爆震及排气污染,发动机在定型和验证时应当进行本试验。

汽油机按8.9.3款及8.9.2款进行压缩压力试验及各缸排气试验。柴油机按8.9.3款进行单缸熄火功率试验。8.9.1压缩压力试验

8.9.1.1目的

评定汽油机各缸进气的分配均匀性。8.9.1.2试验条件

试验前调整气门间隙,发动机所带附件按第7章的规定,预热发动机到5.3及5.4条的规定。气缸压力表的单向阀应尽量靠近气缸。8.9.1.3试验方法

切断油路,将剩余燃油烧尽,再切断点火电源,用电力测功机拖动发动机。油门全开,仅拆下一个缸的火花塞,其他缸的火花塞均装好,在额定转速下,测量该缸的最大压缩压力,然后再测量其他各缸。逐步降低转速,进行同样的测量,直至最低转速,适当分布10个以上的测量点。8.9.1.4测量项目及数据整理

进气状态、转速及各缸实测气缸压缩压力。按4.3条公式p计算气缸压缩压力。参考附录A.6,绘制气缸压缩压力曲线。8.9.2各缸排气试验

8.9.2.1目的

评定汽油机各缸混合气分配的均勾性。8.9.2.2试验条件

QC/T524-1999

发动机所带附件按第7章的规定,试验条件的控制按第5章的规定。试验中如有火花塞炽热点火,可采用冷型火花塞。

若发动机的相邻两缸共用一个排气道排气,则应在各缸排气阀座的座面上打孔(直径为0.6~0.8mm),分别引出各缸的排气。若发动机的每个气缸均有一个排气道,则在排气阀座附近,用管子分别引出各缸排气。用不分光红外线一氧化碳分析仪测定一氧化碳的浓度。8.9.2.3试验方法

油门全开,从最低转速开始,测量各缸排气中的一氧化碳浓度(或空燃比),逐步增加转速直至额定转速,进行同样测量,适当分布若于个测量点。8.9.2.4测量项目及数据整理

进气状态、转速、各缸一氧化碳浓度(或空燃比)、扭矩、燃油消耗量及汽油馏程。参考附录A.7,绘制汽油机各缸混合气分配均匀性曲线。8.9.3单缸熄火功率试验

8.9.3.1目的

评定非涡轮增压的柴油机各缸工作均勾性。8.9.3.2试验条件

发动机所带附件按第7章的规定,试验条件的控制按第5章的规定。8.9.3.3试验方法

油门全开,在额定转速下进行测量。第1缸熄火,调整测功机使转速恢复,进行测量:同样进行其他各缸熄火和测量,

8.9.3.4测量项目及数据整理

进气状态、转速、扭矩及各缸熄火后的发动机扭矩。计算各缸的实测近似指示功率(即发动机实测功率与各缸熄火后的发动机实测功率之差)、柴油机工作不均匀率(即各缸指示功率的最大差值与各缸平均指示功率的百分比)。8.10机油消耗量试验

本条推荐了基本的试验方法,不排斥在规定的工况下,采用其他的测试方法。8.10.1自的

评定发动机在规定工况下的机油消耗量。8.10.2试验条件

发动机所带附件按第7章的规定,试验条件的控制按第5章的规定,但机油温度允许达到120℃,尽量不采用外加机油冷却器。试验前检查发动机的密封性,不得漏油、漏水。试验中如有火花塞炽热点火,可采用冷型火花塞。

8.10.3试验方法

加人新机油至发动机油标尺上限,起动后,尽快调到80%额定转速及该转速30%的负荷,待机油温度稳定后,停机,慢慢转动曲轴,在1min以内顺转曲轴一圈并继续顾转至第1缸上止点,在这1min终了时开始放油,放油时间为15min。

称量放出的机油、容器及漏斗的总重W,将油倒回发动机,再称量未能倒净的机油、容器及漏斗的总重W2,两次重量之差(W,一W,),即为加入的机油量W。起动发动机,迅速调到80%额定转速及全负荷,动行3h;继续在80%额定转速及该转速30%的负荷下运行3h(共6h),停机,按上述方法转动曲轴、放油、称重,得到试验后放出的机油、容器及漏斗的总重Ws,W,与W,之差即为试验后放出的机油量W。。G。=W,-W。

机油总清耗量

试验中发动机所漏出的机油,用一定重量的干棉纱及时擦净,棉纱重量的变化即为漏油量Go1。发动机内窜油量Gep=Go-Go!

8.10.4测量项目及数据整理

QC/T524—1999

6h试验中的燃油总消耗ZG、机油总消耗量、窜油量、漏油量、机油温度、汽油机进气管真空度、进气状态、转速、扭矩及机油粘度。Y

计算机油燃油消耗百分比(

克/时)。

8.11活塞漏气量试验

8.11.1目的

X100%)、窜油燃油消耗百分比(×100%)及平均漏油量(

评定活塞组与缸筒的密封性。本试验可用来监测这对摩擦副的工作情况,能较早地发现拉伤或卡环等故障,也可用在磨合及可靠性试验中。8.11.2试验条件

发动机所带附件按第7章的规定,试验条件的控制按第5章的规定。堵住曲轴箱与外界交往的一切通道,如:曲轴箱通风的进出口、油标尺孔、汽油泵的呼吸孔及各种罩盖的接合处等,并要求曲轴油封密封正常(曲轴箱内加20mmH,O的压力,其泄气量不得大于5L/min)。必要时,曲轴箱与活塞漏气量测定仪之间可添置冷凝器,所有连接软管内径不小于20mm,漏气量测定仪的排气口不应受到吹拂。试验中如有火花塞炽热点火,可采用冷型火花塞。8.11.3试验方法

油门全开,在发动机工作转速范围内,顺序地改变转速进行测量,适当地分布8个以上的测量点。8.11.4测量项目及数据整理

进气状态、转速、漏气量、扭矩及燃油消耗量。参考附录A.8,绘制活塞漏气量曲线。9试验报告

9.1试验报告的推荐格式

9.1.-1封面:封面上应写有试验单位的名称、报告名称、报告人、校对人、审批人、日期及报告编号。9.1.2目录

9.1.3前言:说明试验任务的来源和试验依据,以及与过去工作的关系。9.1.4目的

9.1.5试验对象:对试验发动机进行描绘,可参考表6a和表6b发动机主要参数表,并可附加图形、照片。

9.1.6试验条件:说明不同于本标准的试验条件和特殊的试验仪表和设备;写明所用的燃油和机油的牌号及特性参数等。

9.1.7试验方法:说明与本标准所不同的试验方法。9.1.8试验结果:对原始试验数据加以处理,尽可能用曲线表示,重要的数据可以列表,在所获得的数据基础上进行分析,从而得出结论。在定型、验证及抽查三种类型试验报告里应包括“试验结果汇总表”,其形式见表7。9.1.9试验结论及建议:列出重要的试验结论,并可作出建议。9.2曲线的绘制

将试验中所得到的实测或校正的一连串相关数据用符号(△,○、×、口等)标在座标纸上,用平滑的曲线将它们连接起来,使曲线通过尽量多的点,面且尽可能靠近那些未能通过的点,并使曲线上下的点离曲线的距离大致相等,这样曲线上的数值是测量点的平均值,比孤立的测量数据准确度高,但要注意在平滑连接的过程中,不得掩盖曲线的局部真实走向,必要时增补测量点。曲线通过测量点时不要压在符号上,应断开并与符导连接上。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- QC汽车标准

- QC/T413-2002 汽车电气设备基本技术条件

- QC/T29106-2014 汽车电线束技术条件

- QC/T518-2007 汽车用螺纹紧固件紧固扭矩

- QC/T207-1996 汽车用普通气弹簧

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T29074-1992 汽车标准紧固件质量分等 螺栓、螺柱和螺母

- QC/T797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记

- QC/T64-2013 摩托车和轻便摩托车化油器

- QC/T29049-1992 汽车动力转向油泵质量分等

- 汽车动力转向油罐技术条件

- 焊接叉

- QC/T861-2011 盲孔平头六角铆螺母

- QC/T29114-1993 洒水车技术条件

- QC/T881-2011 塑料用焊接螺柱

- QC/T905-2013 汽车防护杠

- 行业新闻

网站备案号:湘ICP备2025141790号-2