- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2075.13-2010 电气化铁路接触网零部件第13部分:棘轮补偿装置

标准号:

TB/T 2075.13-2010

标准名称:

电气化铁路接触网零部件第13部分:棘轮补偿装置

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.25 MB

点击下载

标准简介:

TB/T 2075.13-2010.Fittings for overhead contact system in electrification railway Part 13:Tension assembly wheel.

1范围

TB/T 2075.13规定了棘轮补偿装置的型式、组成、标记.材料.技术要求、检验规则、试验方法、标志及包装。

TB/T 2075.13适用于电气化铁路接触网系统中接触悬挂的棘轮补偿装置。

2规范性引用文件

下列文件中的条款通过TB/T 2075的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T31.1-1988六角头螺杆带孔螺栓A 和B级

GB/T41-2000六角螺母C 级( eqv ISO 4034 :1999)

GB/T 95-2002平垫圈C 级( ISO 7091 :2000, EQV)

GB/T 68- 2000开槽沉头螺钉( eqv ISO 2009 :1994)

GB/T 91-2000开口销( eqv IS0 1234:1997)

GB/T97.1-2002平垫圈A 级( eqv ISO 7089 :2000)

CB/T 196-2003普通螺纹基本尺寸( IsO 724:1993 , MOD)

GB/T 283-2007滚动轴承圆柱滚子轴承 外形尺寸

GB/T 699-1999优质碳素结构钢

CB/T 700-2006碳素结构钢( Is0 630:1995 ,NEQ)

GB/T 859-1987轻型弹簧垫圈

GB/T 1173-1995铸造铝合金

GB/T 1220-2007不锈钢棒

GB/T 5783-2000六角头螺栓全螺纹( eqv ISO 4017:1999)

GB/T 6170- 20001型六角螺母( eqv ISO 4032:1999)

GB/T 8706- 2006钢丝绳.术语、标记和分类( IsO 17893 :2004 ,IDT)

GB/T 11352- -2009一般工程用铸造碳钢件( ISO 3755 : 1991、ISO 4990 :2003 , MOD)

部分标准内容:

中华人民共和国铁道行业标准

TB/T2075.13—2010

代替TB/T2075.38—2002

电气化铁路接触网零部件

第13部分:棘轮补偿装置

Fittings for overhead contact system in electrification railwayPart13:Tensionassemblywheel

2010-06-09发布

2010-12-01实施

中华人民共和国铁道部发布

TB/T2075-2010《电气化铁路接触网零部件》分为23个部分:第1部分:腕臂支撑装置

-第2部分:腕臂底座本体

第3部分:限位定位装置

第4部分:非限位定位装置

第5部分:终端锚固线夹

第6部分:中心锚结装置

第7部分:整体吊弦及吊弦线夹

第8部分:弹性吊索线夹

第9部分:接头连接线夹

第10部分:线岔

第11部分:电连接装置

第12部分:滑轮补偿装置

第13部分:棘轮补偿装置

第14部分:弹簧补偿装置

第15部分:坠砭及坠砭限制架

第16部分:软横跨支撑固定装置第17部分:软横跨连接装置

第18部分:软横跨悬吊装置

-第19部分:接地线夹及连接装置第20部分:附加导线通用零件

第21部分:隧道水平悬挂装置

第22部分:隧道支撑及定位装置第23部分:隧道下锚补偿装置

本部分为TB/T2075—2010的第13部分。TB/T2075.132010

本部分代替TB/T2075.38—2002《电气化铁道接触网零部件第38部分:棘轮补偿装置》本部分与TB/T2075.38—2002相比主要变化如下:-对原标准中的部分零件的材质、制造工艺及紧固件标准等内容进行了修改及补充;-棘轮补偿装置分为了Z型、F型两种型号;补偿绳改用为浸沥青镀锌钢丝绳等内容;一对棘轮补偿装置提出了总体技术要求。TB/T2075是电气化铁路接触网零部件系列标准之一,该系列标准的其他标准为:-TB/T2073—2010《电气化铁路接触网零部件技术条件》;TB/T2074-2010《电气化铁路接触网零部件试验方法》。本部分由中铁电气化局集团有限公司提出并归口。本部分起草单位:中铁第四勘察设计院集团有限公司、中铁电气化局集团宝鸡器材有限公司、郑州铁路专用器材有限公司、江苏江兴电力器材有限公司。161

TB/T2075.13--2010

本部分主要起草人:曾钦源、李红梅、阮云斌、余福鼎、顾乐、樊毓惠。本部分所代替标准的历次版本发布情况:TB/T2075.38—2002。

1范围

电气化铁路接触网零部件

第13部分:棘轮补偿装置

TB/T2075.13-2010

本部分规定了棘轮补偿装置的型式、组成、标记、材料、技术要求、检验规则、试验方法、标志及包装。

本部分适用于电气化铁路接触网系统中接触悬挂的棘轮补偿装置。2规范性引用文件

下列文件中的条款通过TB/T2075的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T31.1—-1988

GB/T 41-2000

GB/T95—2002

GB/T68-2000

GB/T912000

GB/T97.1—2002

GB/T196—2003

GB/T283—2007

GB/T 699---1999

GB/T700—-2006

GB/T859—1987

GB/T1173——1995

GB/T1220—2007

GB/T5783—2000

GB/T6170—2000

GB/T8706-2006

GB/T11352-2009

GB/T17395—-2008

FZ/T92010—1991

JB/T7757.2--2006

JB/T7940.11995

TB/T2073

TB/T2074

DIN48201

EN1706-1998

六角头螺杆带孔螺栓A和B级

六角螺母C级(eqvISO4034:1999)平垫圈C级(IS07091:2000,EQV)开槽沉头螺钉(eqvIS02009:1994)开口销(eqvISO1234:1997)

平垫圈A级(eqvIS07089:2000)普通螺纹基本尺寸(ISO724:1993,MOD)滚动轴承圆柱滚子轴承外形尺寸优质碳素结构钢

碳素结构钢(ISO630:1995NEQ)轻型弹簧垫圈

铸造铝合金

不锈钢棒

六角头螺栓全螺纹(eqvIS04017:1999)1型六角螺母(eqvIS04032:1999)钢丝绳、术语、标记和分类(IS017893:2004,IDT)一般工程用铸造碳钢件(ISO3755:1991、ISO4990:2003,MOD)无缝钢管尺寸、外形、重量及允许偏差(ISO4200:1991,ISO5252:1991ISO1127:1991,NEQ)

油封毡圈

机械密封用O形橡胶圈

直通式压注油杯

电气化铁路接触网零部件技术条件电气化铁路接触网零部件试验方法钢丝绳

铸造铝及铝合金化学成分及机械性能163

TB/T2075.13—2010

EN12163—1998

铜合金棒材

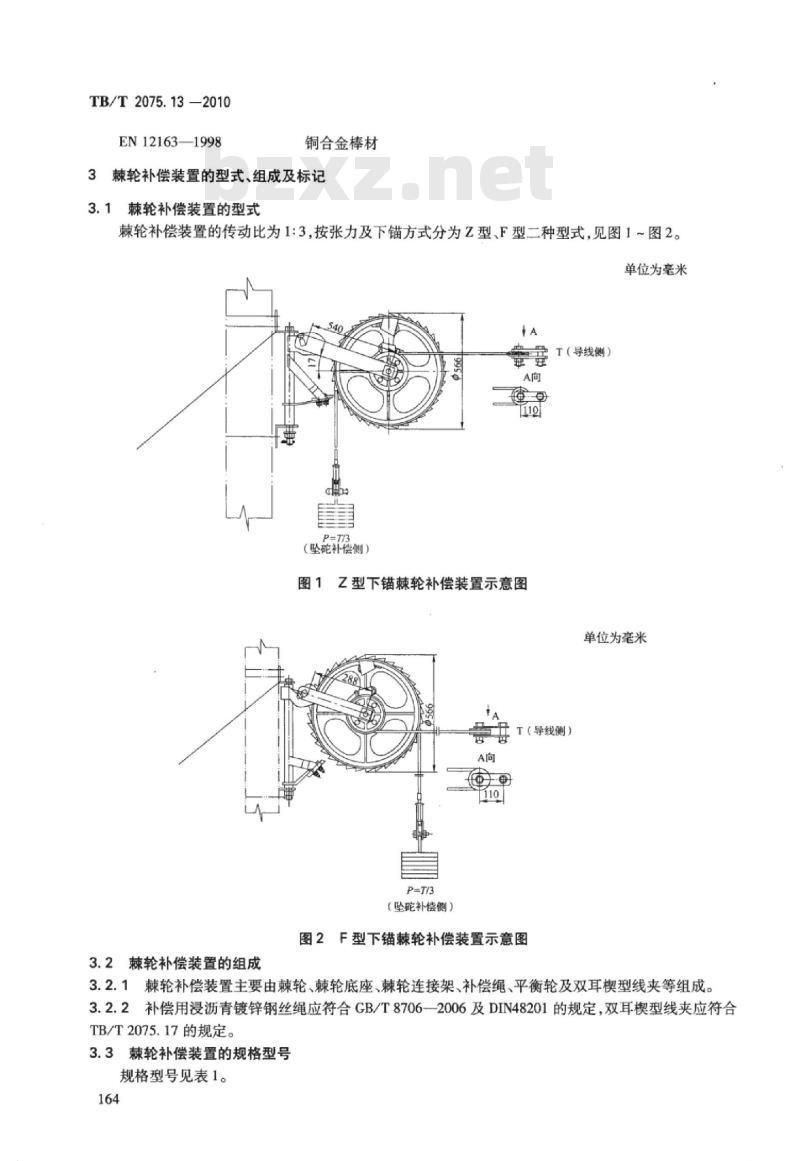

3棘轮补偿装置的型式、组成及标记3.1棘轮补偿装置的型式

棘轮补偿装置的传动比为1:3,按张力及下锚方式分为Z型、F型二种型式,见图1~图2。单位为毫米

T(导线侧)

(坠补偿侧)

Z型下锚棘轮补偿装置示意图

单位为毫米

(导线侧)

(坠碗补偿侧)

图2F型下锚棘轮补偿装置示意图3.2棘轮补偿装置的组成

3.2.1棘轮补偿装置主要由棘轮、棘轮底座、棘轮连接架、补偿绳、平衡轮及双耳楔型线夹等组成。3.2.2补偿用浸沥青镀锌钢丝绳应符合GB/T8706-—2006及DIN48201的规定,双耳楔型线夹应符合TB/T2075.17的规定。

3.3棘轮补偿装置的规格型号

规格型号见表1。

最大工作荷载免费标准bzxz.net

破坏荷载

3.4棘轮补偿装置的标记示例

本体材质

ZL114A

示例1:Z型棘轮补偿装置标记为:棘轮补偿装置的规格型号

参考重量

Z型棘轮补偿装置TB/T2075.13(Z)—10示例2:F型棘轮补偿装置标记为:F型棘轮补偿装置TB/T2075.13(F)—104棘轮补偿装置的总体性能要求

最大工作荷载

4.1棘轮补偿装置的通用技术要求应符合TB/T2073的规定。TB/T2075.132010

破坏荷载

4.2棘轮补偿装置应满足接触悬挂中承力索或接触线在支柱的同侧下锚的要求。本体材质

ZL114A

参考重量

4.3棘轮补偿装置在接触网终端下锚补偿中的安装应满足各相关线路所规定的尺寸和功能要求,安装后应连接可靠,运转灵活,调整方便。4.4棘轮补偿装置零部件齐全配套,装卸灵活。工作时棘轮底座与补偿绳之间无相互摩擦、偏斜、摆动等。

4.5棘轮补偿装置在组合安装状态下,总体机械性能应满足以下规定a)Z型最大工作荷重为25kN;补偿棘轮破坏荷重不小于75kN;b)F型最大工作荷重为25kN;补偿棘轮破坏荷重不小于75kN。4.6棘轮补偿装置在组合安装状态下的传动效率应满足TB/T2073的相关规定。棘轮补偿装置在组合安装状态下:上升或下降的传动效率:≥97%。4.7断线时,坠碗下落距离不大于200mm。5棘轮补偿装置中的零部件

5.1.1棘轮的外形结构

外形结构见图3。

(Z型)

图3棘轮外形结构示意图

(F型)

TB/T2075.13—2010

5.1.2棘轮的规格型号

棘轮按规格型号分为Z、F两种,主要尺寸见表2。表2型号及主要尺寸

TB/T 2075.13A(Z)——10

5.1.3棘轮的标记示例

示例:Z型棘轮补偿装置轮体标记为:重量

Z型棘轮补偿装置轮体TB/T2075.13A(Z)—105.1.4棘轮的材料

TB/T 2075. 13A(F)—10

5.1.4.1棘轮轮体及端盖按CB/T1173—1995,采用代号为ZL114A的优质铸铝镁硅合金(ZAISi7Mg1A),合金采用T5(固溶处理加不完全人工时效)处理,抗拉强度α,≥290MPa,延伸率α,2%。

5.1.4.2棘轮轴按GB/T699--1999,采用牌号为45号的优质碳素结构钢,并进行调质处理。5.1.4.3轴承应符合GB/T283—2007,采用牌号为NJ2305E的内圈单挡边圆柱滚子轴承,棘轮轴与棘轮轮体之间的连接应为双轴承结构。5.1.4.4楔子、平衡轮轮体按GB/T11352—2009,采用牌号为ZG270-500的铸造碳钢。5.1.4.5销轴、沉头螺钉、注油螺钉均按GB/T1220—-2007,销轴采用牌号为06Cr19Ni10的奥氏体不锈钢,其余均采用牌号为12Cr18Ni9的奥氏体不锈钢。5.1.4.6采用奥氏体不锈钢的紧固件(螺栓、螺母、垫圈),其中螺栓和螺母的机械性能应符合抗拉强度α≥700MPa,非比例伸长po.2≥450MPa,断后伸长率8≥0.4d的机械性能要求。5.1.4.7棘轮连接架按GB/T700—2006,采用牌号为Q235A的碳素结构钢。5.1.5棘轮的技术要求

棘轮的通用技术要求应符合TB/T2073的规定。5.1.5.1

棘轮的制造工艺要求如下:

棘轮轮体及端盖采用金属模低压铸造工艺制造,其铸造状态为JB(金属型铸造+变质处理)。

b)京

棘轮轮体无铸造缺陷,轮体沟槽无毛刺及残渣。棘轮应转动灵活,无卡滞偏斜现象。油杯及轮轴内应充满润滑油脂,油路畅通。c

连接架表面应按TB/T2073的规定进行2级热浸镀锌。注油杯选用压配式压注油杯,按JB/T7940.1-2001或采用其他型式。润滑油脂适用工作温度-40℃~+60℃。毡圈应符合FZ/T92010—1991的规定。0形密封圈应符合JB/T7757.2—2006的规定。棘轮的紧固件要求如下:

注油螺钉的螺纹符合GB/T196-2003。b)

沉头螺钉应符合GB/T68——2000。c)

垫圈应符合GB/T97.1—2002。

弹簧垫圈应符合GB/T859—1987。d)

棘轮的性能要求如下:

棘轮的外观与组装性能如下:

棘齿表面应无裂纹、裂缝等缺陷;配件齐全、转动灵活,符合要求。166

b)棘轮的工作荷载及破坏荷载如下:1)Z型最大工作荷重为25kN;破坏荷重不小于75kN;2)F型最大工作荷重为25kN;破坏荷重不小于75kN。5.2补偿绳

5.2.1结构

TB/T2075.13—2010

补偿绳材质采用浸沥青镀锌钢丝绳,其结构为1×0.35+10×0.6+36×0.43+16×0.65+108×0.63/2。公称直径:Φ9.5mm,允许偏差±0.50mm。5.2.2补偿绳性能

补偿绳性能要求如下:

补偿用浸沥青镀锌钢丝绳应符合GB/T8706—2006及DIN48201的规定;a

补偿绳的整绳破断拉力≥75.4kN;补偿绳不松散试验按TB/T2074;c)

补偿绳应做整绳破断拉伸试验,试验方法和要求应按TB/T2074的规定要求;d)

补偿绳应做疲劳试验,试验的要求和方法应符合TB/T2074的规定;补偿绳芯部应上中性油脂,并保证在+80℃时油脂不能从芯部溢出,-50℃时油脂不裂;组成不锈钢补偿绳的钢丝,在受力长度范围内不允许有接头;g

补偿绳性能应满足TB/T2073、TB/T2074的相关规定和要求;补偿绳表面应浸沥青,并保证在+80℃时油脂不能溢出、流挂,-50℃时油脂不裂。5.3棘轮支架

5.3.1棘轮支架的外形结构

外形结构见图4。

(Z型)

(F型)

图4棘轮支架的外形结构示意图

5.3.2棘轮支架的参考重量

Z型为16.5kg,F型为14.5kg。

5.3.3棘轮支架的标记示例

示例1:Z型正制动棘轮支架标记为:Z型棘轮支架TB/T2075.13B(Z)—10示例2:F型反制动棘轮支架标记为:F型棘轮支架

TB/T2075.13B(F)—10

5.3.4棘轮支架的材料

5.3.4.1轮支接架中挂钩、连接板、长螺栓、垫圈、螺母按GB/T700--2006,采用牌号为Q235A的碳素结构钢。立管和连接管按GB/T699—1999,采用牌号为20号优质碳素结构钢。5.3.4.2制动板按GB/T699—1999,采用牌号为45号优质碳素结构钢。167

TB/T2075.13—2010

5.3.4.3固定制动板用螺栓、螺母、垫圈、弹簧垫圈按GB/T1220-2007,螺栓采用牌号为06Cr19Ni10奥氏体不锈钢,螺母、垫圈、弹簧垫圈采用牌号为12Cr18Ni9奥氏体不锈钢。5.3.5棘轮支架的技术要求

5.3.5.1棘轮支架的通用技术要求应符合TB/T2073的规定。5.3.5.2棘轮支架的制造工艺要求如下:a)挂钩应采用金属模锻工艺制造,连接板采用型材冲压工艺制造;b)棘轮支架应采用专用工装进行组焊,焊接后应保证挂钩口两侧至制动板误差小于±0.25mm。组焊后表面按TB/T2073的规定进行2级热浸镀锌;长螺栓、螺母按TB/T2073的规定进行1级热浸镀锌:c

d)立管应符合GB/T17395-—1998的规定,外径允许偏差应符合D3级,壁厚允许偏差应符S3B级。

棘轮支架的紧固件要求如下:

长螺栓、螺母的螺纹符合GB/T196--2003;螺栓应符合GB/T5783—2000;

螺母应符合GB/T6170—2000;

d)垫圈应符合CB/T95—2002;

弹簧垫圈应符合GB/T859-—1987:e)

开口销应符合GB/T91—2000。

5.3.5.4棘轮支架的性能要求如下:a)Z型最大工作荷重为25kN;破坏荷重不小于75kN;b)F型最大工作荷重为25kN;破坏荷重不小于75kN。5.4平衡轮

5.4.1平衡轮的外形结构

外形结构见图5。

单位为毫米

图5平衡轮的外形结构示意图

5.4.2平衡轮的参考重量

平衡轮为3.16kg。

5.4.3平衡轮的标记示例

示例:棘轮连接用平衡轮的标记为:平衡轮TB/T2075.13C—10

5.4.4·平衡轮的材料

5.4.4.1平衡轮轮体按GB/T11352—1989,采用牌号为ZG270-500的铸造碳钢。5.4.4.2平衡轮连板、螺栓销、螺母、垫圈按GB/T700—2006,采用牌号为Q235A碳素结构钢。168

TB/T2075.13--2010

5.4.4.3开口销按CB/T1220—2007,螺栓采用牌号为0Cr18Ni9奥氏体不锈钢。5.4.5平衡轮的技术要求

5.4.5.1平衡轮的通用技术要求应符合TB/T2073的规定。5.4.5.2

平衡轮的制造工艺要求如下:

平衡轮轮体采用精密铸造工艺制造,表面应按TB/T2073的规定进行3级热浸镀锌;平行拉板表面应按TB/T2073的规定进行2级热浸镀锌;螺栓销、螺母应按TB/T2073的规定进行1级热浸镀锌。平衡轮的紧固件要求如下:

螺栓销、螺母的螺纹符合GB/T196-—2003;螺栓销应符合CB/T31.1-—1988的规定;螺母应符合GB/T41--2000的规定;c)

垫圈应符合GB/T95-2002的规定;d)

开口销应符合GB/T912000的规定。e)

5.4.5.4平衡轮的性能要求如下:平衡轮的最大工作荷重为25kN,破坏荷重不小于75kN。5.5棘轮底座

5.5.1棘轮底座的外形结构

外形结构见图6。

(A型)

图6棘轮底座的外形结构示意图

5.5.2棘轮底座的参考重量

棘轮底座为A:96kgB:39.6kg。5.5.3棘轮底座的标记示例

示例1:A型棘轮底座标记为:

A型棘轮底座TB/T2075.13D(A)-10示例2:B型棘轮底座标记为:

B型棘轮底座TB/T2075.13DB)—105.5.4棘轮底座的材料

(B型)

棘轮底座、螺栓销、螺母以及销钉按GB/T700—2006,采用牌号为Q235A的碳素结构钢。5.5.5棘轮底座的技术要求

棘轮底座的通用技术要求应符合TB/T2073的规定。5.5.5.1

棘轮底座的制造工艺按下列要求:棘轮底座采用型材冲压焊接工艺制造,表面按TB/T2073的规定进行2级热浸镀锌。螺栓销、螺母按TB/T2073要求进行1级热浸镀锌。5.5.5.3

棘轮底座的紧固件要求如下:

螺栓销、注油螺钉的螺纹符合GB/T196—2003;169

TB/T2075.132010

沉头螺钉应符合GB/T68--2000;b)

螺栓应符合GB/T5783—2000;

螺母应符合GB/T6170—2000;

垫圈应符合GB/T97.1—2002;

弹簧垫圈应符合GB/T859-1987;开口销应符合GB/T91—2000。

棘轮底座的性能要求如下

a)A型最大工作荷载27kN;破坏荷载不小于81kN;b)B型最大工作荷载27kN;破坏荷载不小于81kN。5.6

楔型线夹

补偿绳用楔型线夹按TB/T2075.17的要求和规定。6检验规则与试验方法

6.1检验规则

棘轮补偿装置的检验规则按TB/T2073的规定进行。6.2试验方法

6.2.1棘轮补偿装置中各零件的试验方法均按TB/T2074的规定和要求。棘轮补偿装置经疲劳试验后:

棘轮补偿装置传动效率与规定值相比下降不大于2%;a)

补偿绳整绳破断拉力与规定值相比下降不大于10%;b)

棘轮补偿装置破坏荷重与规定值相比下降不大于5%:棘轮补偿装置轮槽磨损深度不大于0.5mm;d)

补偿绳不允许有断股现象;

各组成零件不应出现裂纹、变形等现象。7标志与包装

7.1.1在棘轮补偿装置的轮体、双耳楔型线夹本体及平衡轮轮体上明显易见而又不降低零件性能的地方,用永久性凸字的方法,清晰地标出制造厂的代号。7.1.2在棘轮底座、棘轮连接架上明显易见而又不降低零件性能的地方,清晰地标出制造厂代号的永久性标志。

7.1.3棘轮补偿装置上标志牌的内容应包括:产品名称、传动比、制造厂家、制造日期。7.2包装

7.2.1棘轮补偿装置的包装应符合TB/T2073的规定。7.2.2棘轮补偿装置应储存在通风良好、干燥的仓库或场地上,不宜放在潮湿或有腐蚀气体附近,以防止生锈。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- TB铁路运输标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB10001-2005 铁路路基设计规范(附条文说明)

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3059-2009 车机联控作业

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- TB/T2472-1993 DK.S型道口闪光器

- 行业新闻

网站备案号:湘ICP备2025141790号-2