- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 28413-2012 锅炉和热交换器用焊接钢管

标准号:

GB/T 28413-2012

标准名称:

锅炉和热交换器用焊接钢管

标准类别:

国家标准(GB)

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

部分标准内容:

ICS77.140.75

中华人民共和国国家标准

GB/T28413—2012

锅炉和热交换器用焊接钢管

Welded carbon steel tubes for boilers and heat exchangers2012-06-29发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2013-03-01实施

本标准按GB/T1.1-2009给出的规则起草。言

GB/T 28413--2012

营交货技术条件第1部分:规定室温性能的非合本标准参照EN10217-1:2002《压力用焊接钢管金钢管》、EN10217-2:2002《压力用焊接钢管交货技术条件第2部分:规定高温性能的电焊非合金和合金钢管》、JISG3461一2005《锅炉及热交换器用碳素钢钢管》编制。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。本标准起草单位:番禺珠江钢管有限公司、唐山建龙实业有限公司、江苏通宇钢管集团有限公司、浙江金洲管道工业有限公司。

本标准主要起草人:王利树、黎剑峰、郭述娜、张洪希、方晓东、沈途荣、张志刚、张秀侠、陶恒朝、杨伟芳、冯钊棠、闫哲斌。

IKAoNKAca

1范围

锅炉和热交换器用焊接钢管

GB/T28413—2012

本标准规定了锅炉和热交换器用焊接钢管的订货内容、尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志和质量证明书。本标准适用于热交换器和中低压锅炉用焊接钢管,不适用于不锈钢焊接钢管。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223.3钢铁及合金化学分析方法二安替比林甲烷磷钼酸重量法测定磷量GB/T223.9钢铁及合金铝含量的测定铬天青S分光光度法GB/T223.11钢铁及合金铬含量的测定可视滴定或电位滴定法GB/T223.14

钢铁及合金化学分析方法钼试剂萃取光度法测定钒量GB/T223.17

GB/T223.18

GB/T 223.23

钢铁及合金化学分析方法

二安替吡啉甲烷光度法测定钛量钢铁及合金化学分析方法硫代硫酸钠分离-碘量法测定铜量丁二酮分光光度法

钢铁及合金镍含量的测定

钢铁及合金钼含量的测定硫氰酸盐分光光度法GB/T223.264

GB/T223.40

GB/T223.60

GB/T223.63

GB/T223.68

GB/T 223.69

GB/T 223.76

GB/T228.1

GB/T229

GB/T232

GB/T241

GB/T242

GB/T244

GB/T246

GB/T699

钢铁及合金钜含量的测定

氯磺酚S分光光度法

钢铁及合金化学分析方法高氯酸脱水重量法测定硅含量钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量钢铁及合金碳含量的测定管式炉内燃烧后气体容量法钢铁及合金化学分析方法火焰原子吸收光谱法测定钒量金属材料拉伸试验第1部分:室温试验方法金属材料夏比摆锤冲击试验方法弯曲试验方法

金属材料

金属管

液压试验方法

金属管

金属管

扩口试验方法

弯曲试验方法

金属管压扁试验方法

优质碳素结构钢

GB713锅炉和压力容器用钢板Www.bzxZ.net

GB/T2102

GB/T2975

钢管的验收、包装、标志和质量证明书钢及钢产品力学性能试验取样位置及试样制备GB/T4336石

碳素钢及中低合金钢火花源原子发射光谱分析方法(常规法)1

kAaNKAe

GB/T28413—2012

GB/T4338

金属材料高温拉伸试验方法

GB/T7735

钢管涡流探伤检验方法

GB/T13298

3金属显微组织检验方法

6钢和铁化学成分测定用试样的取样和制样方法GB/T20066

3钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)GB/T20123

GB/T20124

GB/T21835

钢铁氮含量的测定惰性气体熔融热导法(常规方法)焊接钢管尺寸及单位长度重量

JB4708钢制压力容器焊接工艺评定JB/T4709钢制压力容器焊接工艺规程JB/T4730.2承压设备无损检测第2部分:射线检测输送钢管静水压爆破试验方法

SY/T5993:

SY/T6423.2

声波检测

SY/T6423.3

超声波检测

3订货内容

石油天然气工业承压钢管无损检测方法高频焊和感应焊钢管焊缝纵向缺欠的超石油天然气工业承压钢管无损检测方法埋弧焊钢管焊缝纵向和/或横向缺欠的按本标准订购钢管的合同或订单至少应包括下列内容:a)

标准编号;

产品名称;

钢的牌号;

订购的数量(总重量、总长度或支数);d)

尺寸规格(外径×壁厚,单位为毫米);长度(单位为毫米);

制造工艺;

交货状态;

特殊要求。

4尺寸、外形和重量

4.1外径和壁厚

钢管的外径(D)和壁厚(S)应符合GB/T21835的规定。根据需方要求,并经供需双方协商,可供应GB/T21835规定以外规格的钢管。附录A列出了锅炉和热交换器用钢管的常用外径和壁厚,供选用参考。4.2外径和壁厚的允许偏差

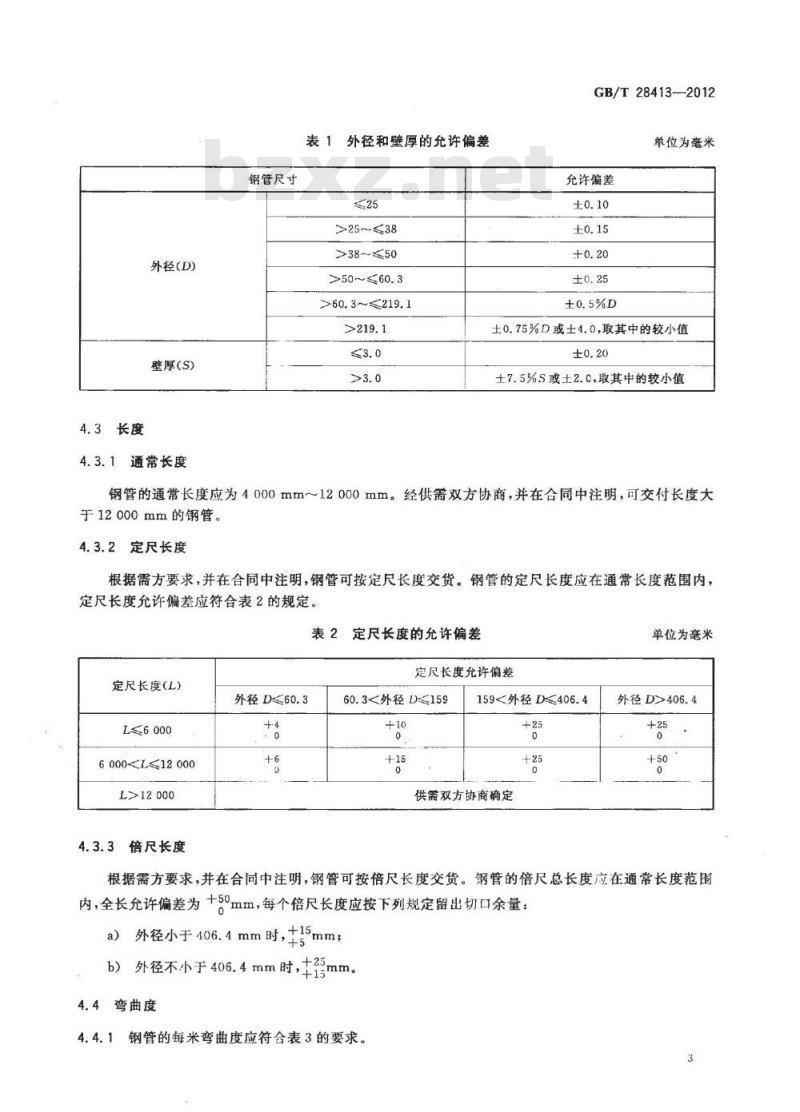

钢管外径和壁厚的允许偏差应符合表1的规定。2

IKAONKAca

4.3长度

外径(D)

壁厚(S)

4.3.1通常长度

钢管尺寸

表1外径和壁厚的允许偏差

>25~≤38

>38~≤50

>50~≤60.3

>60.3~≤219.1

GB/T28413-2012

单位为毫米

允许偏差

土0.75%D或土4.0,取其中的较小值±0.20

土7.5%S或土2.0,取其中的较小值钢管的通常长度应为4000mm~12000mm。经供需双方协商,并在合同中注明,可交付长度大于12000mm的钢管。

4.3.2定尺长度

根据需方要求,并在合同中注明,钢管可按定尺长度交货。钢管的定尺长度应在通常长度范围内,定尺长度充许偏差应符合表2的规定。表2

定尺长度的允许偏差

定尺长度(L)

L≤6000

6000L>12000

倍尺长度

外径D≤60.3

定尺长度允许偏差

60.3<外径D≤159

159<外径D≤406.4

供需双方协商确定

单位为毫米

外径D>406.4

根据需方要求,并在合同中注明,钢管可按倍尺长度交货。钢管的倍尺总长度应在通常长度范围内,全长充允许偏差为+5°mm,每个倍尺长度应按下列规定留出切口余量:a)

外径小于406.4mm时,±15mm

b)外径不小于406.4mm时,+25

+15mm。

4.4弯曲度

钢管的每米弯曲度应符合表3的要求。4.4.1

VKoNBtK&

GB/T28413—2012

外径(D)/mm

D≤114.3

114.3表3每米弯曲度最大值

钢管的全长弯曲度应不大于钢管总长度的0.15%。4.5不圆度

每米弯曲度/(mm/m)

钢管的不圆度(O)应不大于1.5%,且最大外径和最小外径之差应不大于15mm。当D/S≥1004.5.1

时,钢管的不圆度由供需双方协商确定。4.5.2不圆度按式(1)计算:

式中:

不圆度,%;

0_2(Dmx-Dm)

Dmax +-Dmin

Dmx,Dmi

实测钢管同一横截面的外径最大值、最小值,单位为毫米(mm)。4.6端头外形

4.6.1钢管两端端面应与钢管轴线垂直切割,切口毛刺应予清除,钢管端部的切斜(见图1)应符合如下规定:

外径不大于300mm时,切斜值应不超过1.6mm;a)

外径大于300mm时,切斜值应不超过2.4mm。b)

切斜值

钢管切斜示意图

4.6.2端头坡口

钢管两端端面应为平头(不加工坡口)。根据需方要求,钢管两端端面可加工坡口,坡口尺寸应在合同中注明。

4.7交货重量

4.7.1钢管按实际重量交货,也可按理论重量交货。钢管的理论重量按式(2)计算:W-0.0246615(D-S)S

式中:

一单位长度重量,单位为于克每米(kg/m);一钢管外径,单位为毫米(mm);一钢管壁厚,单位为毫米(mm)。单支钢管的实际重量与理论重量的偏差应不超过土5%。4.7.2

YKAONTKAca

(2)

5技术要求

钢的牌号和化学成分

GB/T28413-—2012

钢的牌号和化学成分(熔炼分析)应符合表4的规定。根据需方要求,经供需双方协商,可供应表4规定以外牌号的钢管。

表4钢的牌号和化学成分

18MnMoNbR

13MnNiMoR

15CrMoR

14Cr1MoR

12Cr2Mo1R

12Cr1MoVR

化学成分(质量分数)/%

,除10、20钢以外,经供需双方协商,并在合同中注明,其他牌号C含量下限可不作要求。Cu≤0.25。

Al,≥0.020,如钢中加人Nb、Ti、V等元素,Al含量的下限不适用。dV0.15~0.30。

5.2制造方法

5.2.1原材料

钢应为氧气转炉或电炉冶炼的镇静钢,钢板或钢带的制造方法及力学性能应符合GB/T699或GB713的规定。

rrKAoNtKAca

GB/T28413—2012

5.2.2钢管的制造方法

钢管应采用高频焊(HFW)或电熔焊(EFW)直缝焊接方法制造,焊缝应采用全焊透类型。注:电熔焊是指通过电弧加热,并且使用填充材料,使被焊金属达到原子间结合而形成永久性接头的焊接工艺,主要包括埋弧焊(SAW)、焊条电弧焊(SMAW)、熔化极气体保护焊(GMAW和FCAW)、电渣焊(ESW)、带填充金属钨极气体保护焊(GTAW)以及它们之间的工艺组合。5.3交货状态

钢管的交货状态应符合表5的规定表5钢管的交货状态

10、20、Q245R

Q345R、Q370R

18MnMoNbR、

13MnNiMoR

15CrMoR、

14Cr1MoR,

12Cr2Mo1R

12Cr1MoVR

钢管类型

电熔焊

高频焊

壁厚mm

电熔焊

电熔焊

电熔焊

热处理制度

整管退火处理,保温温度:590℃~650℃,每毫米壁厚最少保温时间为2.4min,且不少于1h,加热和冷却速度不大于335/h焊缝在线正火处理

整管退火处理,保温温度:590℃~650℃,每毫米壁厚最少保温时间为2.4min,且不少于1h,加热和冷却速度不大于335℃/h整管退火处理,保温温度:590℃~720℃,每毫米壁厚最少保温时间为2.4min,且不少于1h,加热和冷却速度不大于335℃/h整管退火处理,保温温度:700℃~750℃,每毫米壁厚最少保温时间为2.4min,且不少于2h,加热和冷却速度不大于335℃/h整管退火处理,保温温度:700℃~760℃,每毫米壁厚最少保温时间为2.4min,且不少于2h,加热和冷却速度不大于335℃/h3经供需双方协商,可采用其他热处理工艺。对于采用热张力减径工艺制造的高频焊管,可按轧制状态交货:经供需双方协商,可只对焊缝局部进行退火处理,但焊缝两侧加热宽度均应不低于3倍壁厚。5.4力学性能

5.4.1拉伸试验

5.4.1.1钢管的室温拉伸力学性能应符合表6的规定。母材拉伸试验应测定届服强度、抗拉强度和断后伸长率,焊缝拉伸试验应测定抗拉强度。外径不大于60.3mm的钢管全截面拉伸试验时,断后伸长率仅作参考,不做交货条件。外径不小于219.1mm的钢管,应进行焊缝拉伸试验,焊缝拉伸试验测定的抗拉强度应不低于母材的抗拉强度下限规定值。

5.4.1.2根据需方要求,经供需双方协商,并在合同中注明试验温度,钢管可做高温拉仲试验,其对应温度下的高温规定塑性延伸强度(Rpo.2)应符合表7的规定。5.4.1.3外径不大于219.1mm钢管的母材拉伸试样沿钢管纵向切取,取样位置与焊缝成90;其中外径不大于60.3mm钢管可采用全截面拉伸试样。外径大于219.1mm的钢管的母材拉伸试样可在钢管展平后横向切取,取样位置与焊缝成180°焊接接头拉伸试样应在钢管上垂直于焊缝截取,且焊缝应位于试样的中间。试样应去除焊缝余高。6

18MnMoNbR

13MnNiMoR

15CrMoR

14Cr1MoR

12Cr2Mo1R

12Cr1MoVR

下屈服强度RL/

壁厚/mm

≥245

≥345

≥205

≥245

≥235

≥325

≥295

≥310

≥310

≥245

≥225

≥315

≥400

≥390

表6钢管的力学性能

抗拉强度R./

壁厚/mm

510640

1>16~36>36~60

335~475

410~550

400~520

500~630

530~630

450~590

520~680

520~680

440~590

490~620

520~620

570~720

570~720

断后伸长率

允许其中有1个试样的值(单个值)低于规定值,但应不低于规定值的70%。表7

18MnMoNbR

13MnNiMoR

15CrMoR

14Cr1MoR

12Cr2MolR

12Cr1MoVR

壁厚/mm

>20~36

>36~60

>20~36

>36~60

>36~60

>20~60

>20~60

>20~60

>20~60

钢管的高温力学性能

试验温度/℃

GB/T28413--2012

冲击吸收能量KV,/

试验温度/

规定塑性延伸强度最小值Reo.a/MPa122

TTYKAONIKACa

三个试样

平均值”

GB/T28413—2012

5.4.2冲击试验

5.4.2.1钢管应进行夏比V型缺口冲击试验,试验结果应符合表6的规定。表6中的冲击吸收能量为全尺寸试样夏比V型缺口冲击吸收能量要求值。5.4.2.2外径小于219.1mm的钢管,冲击试验沿钢管纵向或横向取样;如合同中无特殊规定,仲裁试样应沿钢管纵向截取。外径不小于219.1mm的钢管,冲击试验应沿钢管横向取样。5.4.2.3试样加工不允许压平。无论沿钢管纵向截取还是沿钢管横向截取,冲击试样宽度应为10mm、7.5mm或5mm中尽可能的较大尺寸;如无法截取宽度为5mm的试样,可不进行冲击试验。5.4.2.4当采用小尺寸冲击试样时,小尺寸试样的最小夏比V型缺口冲击吸收能量要求值应为全尺寸试样冲击吸收能量要求值乘以表8中的递减系数。表8小尺寸试样冲击吸收能量递减系数试样规格

标准试样

小试样

小试样

5.5工艺性能

5.5.1弯曲试验

试样尺寸(高度×宽度)/mm

10×10

递减系数

外径不大于22mm的钢管应进行弯曲试验。试验时,试样应不带填充物,弯芯半径为钢管外径的6倍,弯曲角度为90°,焊缝应位于弯曲方向的外侧面。试验后,试样上不允许出现裂缝或裂口。5.5.2压扁试验

外径大于22mm的高频焊钢管应进行压扁试验。压扁试验时,焊缝应位于与施力方向成90的位置,试样应压至两平板间距为H,H按式(3)计算。(l+a)s

α+S/D

式中:

S钢管壁厚,单位为毫米(mm);D-钢管外径,单位为毫米(mm);(3)

单位长度变形系数。10钢为0.09,20钢、15CrMoR、14Cr1MoR、12Cr2Mo1R,12Cr1MoV钢为0.07,Q245R,Q345R、Q370R钢为0.06。压扁试验后,试样上不允许出现裂缝和裂口。5.5.3焊缝导向弯曲试验

电熔焊钢管应进行焊缝正面导向弯曲试验,对于不能进行导向弯曲试验的电熔焊钢管,应采用压扁试验代替。

导向弯曲试样应从钢管上垂直焊缝截取,焊缝位于试样的中间,试样上不应有补焊焊缝,焊缝余高应去除。试样在弯模内弯曲约180°,弯芯直径为钢管壁厚的8倍。试验后,应符合如下规定:a)试样不允许完全断裂;

b)试样上焊缝金属中不允许出现长度超过3.2mm的裂缝或破裂,不考虑深度;8

KANUKA

GB/T28413—2012

c)母材、热影响区或熔合线上不允许出现长度超过3.2mm的裂缝或深度超过壁厚10%的裂缝或裂口;

试验过程中,出现在试样边缘且长度小于6.4m的裂缝,不应作为拒收的依据。5.5.4扩口试验

外径不大于150mm,且壁厚不大于10mm的钢管应进行扩口试验。扩口试验的项芯角度为60°,扩口后试样外径的扩口率应符合表9的规定。试验后,试样上不允许出现裂缝或裂口。表9钢管外径扩口率

钢管外径扩口率/%

10、20、Q245R.Q345R.Q370R

18Mn.MoNbR13MnNiMoR,15CrMoR

14CrlMoR,12Cr2Mo1R,12Cr1MoVR5.6表面质量

5.6.1表面缺陷

内径/外径

钢管的内外表面应光滑,不允许有目视可见的折叠、裂纹、分层、焊缝咬边、搭焊、电弧烧伤、断弧、烧穿及其他深度超过壁厚负偏差的缺陷存在。这些缺陷应完全清除,清除处剩余壁厚应不低于要求的最小壁厚。

5.6.2焊缝余高和毛刺

高频焊钢管的焊缝外毛刺应清除至与母材平齐。根据需方要求,经供需双方协商,并在合同中注明,钢管焊缝的内毛刺可清除,清除后剩余高度应不大于1.0mm;当壁厚不大于4mm时,清除内毛刺后刮槽深度应不大于0.2mm;当壁厚大于4mm时,刮槽深度应不大于0.3mm。

电熔焊钢管的内外焊缝应不低于母材,且内外焊缝余高应不大于3.2mm。5.6.3错边和棱角度

对高频焊管,焊缝处钢带边缘的径向错边不允许使两侧的剩余厚度小于钢管壁厚的90%,且错边加残留毛刺高度应不超过1.0mm。对电熔焊钢管,壁厚不大于12mm钢管径向错边不得大于公称壁厚的0.25倍,且不大于1.6mm;壁厚大于12mm钢管径向错边不大于公称壁厚的1/8倍,且不大于3mm

钢管的棱角度用弦长等于1/6内径,且不小于300mm的内样板或外样板检查,其间隙不得大于(号+2)mm,且不大于3.2 mm,其中 S为壁厚。对高频焊管,可不进行样板检查。10

5.7宏观和金相检验

5.7.1高频焊钢管应采用焊缝横截面金相检验方法证实已对整个热影响区进行热处理,每个班(最长12h)应不少于1次。当牌号、外径或壁厚发生变化时或热处理条件明显偏离时,也应进行金相检验,金9

GB/T28413—2012

相试样应为焊缝全截面试样

5.7.2电熔焊钢管的内外焊缝焊偏量应不超过3mm。焊偏量应采用宏观检验法证实,供方应从每批钢管中截取一个焊缝横断面试样进行低倍形貌检查。5.8无损检测

5.8.1总则

电熔焊焊缝应采用100%射线检测和100%超声波检测。修补焊缝应采用射线检测和超声波检测,其射线检测应采用X射线拍片检测或X射线工业电视静态检测。

高频焊焊缝应采用100%超声波检测,对于外径不大于140mm的高频焊钢管可采用涡流检测代替超声波检测。

5.8.2射线检测

X射线拍片检测应按JB/T4730.2中AB级检测,验收级别为I级。X射线工业电视检测的动态检测灵敏度应不大于4%,静态检测灵敏度应不大于2%。X射线工业电视检测的验收级别应为JB/T4730.2规定的Ⅱ级应保存X射线检测底片、X射线工业电视静态采片电子记录、射线检测报告。5.8.3超声波检测

电熔焊焊缝纵向及横向缺陷的超声波检测应符合SY/T6423.3中验收级别为L2的规定。高频焊焊缝纵向缺陷的超声波检测应符合SY/T6423.2中验收级别L3的规定。5.8.4涡流检测

涡流检测应符合GB/T7735中验收级别A的规定。5.9液压试验

钢管应逐根进行液压试验。试验压力P按式(4)计算(精确到0.1MPa),且最大试验压力为20MPa。

式中:

P液压试验压力,单位为兆帕(MPa);P-2RS

-(4)

R许用应力,单位为兆帕(MPa),其数值为表6规定下届服强度R的80%;S-钢管壁厚,单位为毫米(mm);D钢管外径,单位为毫米(mm)。在试验压力下,对于外径不大于457mm的钢管,稳压时间应不少于5s;对于外径大于457mm的钢管,稳压时间应不少于10s。在试验的整个稳压过程中,钢管不允许出现渗漏或变形现象。5.10爆破试验

根据需方要求,经供需双方协商,并在合同中注明,制造厂可采用水介质进行爆破试验。试验时应控制升压速度和采取必要的安全措施。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T28413—2012

锅炉和热交换器用焊接钢管

Welded carbon steel tubes for boilers and heat exchangers2012-06-29发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2013-03-01实施

本标准按GB/T1.1-2009给出的规则起草。言

GB/T 28413--2012

营交货技术条件第1部分:规定室温性能的非合本标准参照EN10217-1:2002《压力用焊接钢管金钢管》、EN10217-2:2002《压力用焊接钢管交货技术条件第2部分:规定高温性能的电焊非合金和合金钢管》、JISG3461一2005《锅炉及热交换器用碳素钢钢管》编制。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。本标准起草单位:番禺珠江钢管有限公司、唐山建龙实业有限公司、江苏通宇钢管集团有限公司、浙江金洲管道工业有限公司。

本标准主要起草人:王利树、黎剑峰、郭述娜、张洪希、方晓东、沈途荣、张志刚、张秀侠、陶恒朝、杨伟芳、冯钊棠、闫哲斌。

IKAoNKAca

1范围

锅炉和热交换器用焊接钢管

GB/T28413—2012

本标准规定了锅炉和热交换器用焊接钢管的订货内容、尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志和质量证明书。本标准适用于热交换器和中低压锅炉用焊接钢管,不适用于不锈钢焊接钢管。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223.3钢铁及合金化学分析方法二安替比林甲烷磷钼酸重量法测定磷量GB/T223.9钢铁及合金铝含量的测定铬天青S分光光度法GB/T223.11钢铁及合金铬含量的测定可视滴定或电位滴定法GB/T223.14

钢铁及合金化学分析方法钼试剂萃取光度法测定钒量GB/T223.17

GB/T223.18

GB/T 223.23

钢铁及合金化学分析方法

二安替吡啉甲烷光度法测定钛量钢铁及合金化学分析方法硫代硫酸钠分离-碘量法测定铜量丁二酮分光光度法

钢铁及合金镍含量的测定

钢铁及合金钼含量的测定硫氰酸盐分光光度法GB/T223.264

GB/T223.40

GB/T223.60

GB/T223.63

GB/T223.68

GB/T 223.69

GB/T 223.76

GB/T228.1

GB/T229

GB/T232

GB/T241

GB/T242

GB/T244

GB/T246

GB/T699

钢铁及合金钜含量的测定

氯磺酚S分光光度法

钢铁及合金化学分析方法高氯酸脱水重量法测定硅含量钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量钢铁及合金碳含量的测定管式炉内燃烧后气体容量法钢铁及合金化学分析方法火焰原子吸收光谱法测定钒量金属材料拉伸试验第1部分:室温试验方法金属材料夏比摆锤冲击试验方法弯曲试验方法

金属材料

金属管

液压试验方法

金属管

金属管

扩口试验方法

弯曲试验方法

金属管压扁试验方法

优质碳素结构钢

GB713锅炉和压力容器用钢板Www.bzxZ.net

GB/T2102

GB/T2975

钢管的验收、包装、标志和质量证明书钢及钢产品力学性能试验取样位置及试样制备GB/T4336石

碳素钢及中低合金钢火花源原子发射光谱分析方法(常规法)1

kAaNKAe

GB/T28413—2012

GB/T4338

金属材料高温拉伸试验方法

GB/T7735

钢管涡流探伤检验方法

GB/T13298

3金属显微组织检验方法

6钢和铁化学成分测定用试样的取样和制样方法GB/T20066

3钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)GB/T20123

GB/T20124

GB/T21835

钢铁氮含量的测定惰性气体熔融热导法(常规方法)焊接钢管尺寸及单位长度重量

JB4708钢制压力容器焊接工艺评定JB/T4709钢制压力容器焊接工艺规程JB/T4730.2承压设备无损检测第2部分:射线检测输送钢管静水压爆破试验方法

SY/T5993:

SY/T6423.2

声波检测

SY/T6423.3

超声波检测

3订货内容

石油天然气工业承压钢管无损检测方法高频焊和感应焊钢管焊缝纵向缺欠的超石油天然气工业承压钢管无损检测方法埋弧焊钢管焊缝纵向和/或横向缺欠的按本标准订购钢管的合同或订单至少应包括下列内容:a)

标准编号;

产品名称;

钢的牌号;

订购的数量(总重量、总长度或支数);d)

尺寸规格(外径×壁厚,单位为毫米);长度(单位为毫米);

制造工艺;

交货状态;

特殊要求。

4尺寸、外形和重量

4.1外径和壁厚

钢管的外径(D)和壁厚(S)应符合GB/T21835的规定。根据需方要求,并经供需双方协商,可供应GB/T21835规定以外规格的钢管。附录A列出了锅炉和热交换器用钢管的常用外径和壁厚,供选用参考。4.2外径和壁厚的允许偏差

钢管外径和壁厚的允许偏差应符合表1的规定。2

IKAONKAca

4.3长度

外径(D)

壁厚(S)

4.3.1通常长度

钢管尺寸

表1外径和壁厚的允许偏差

>25~≤38

>38~≤50

>50~≤60.3

>60.3~≤219.1

GB/T28413-2012

单位为毫米

允许偏差

土0.75%D或土4.0,取其中的较小值±0.20

土7.5%S或土2.0,取其中的较小值钢管的通常长度应为4000mm~12000mm。经供需双方协商,并在合同中注明,可交付长度大于12000mm的钢管。

4.3.2定尺长度

根据需方要求,并在合同中注明,钢管可按定尺长度交货。钢管的定尺长度应在通常长度范围内,定尺长度充许偏差应符合表2的规定。表2

定尺长度的允许偏差

定尺长度(L)

L≤6000

6000

倍尺长度

外径D≤60.3

定尺长度允许偏差

60.3<外径D≤159

159<外径D≤406.4

供需双方协商确定

单位为毫米

外径D>406.4

根据需方要求,并在合同中注明,钢管可按倍尺长度交货。钢管的倍尺总长度应在通常长度范围内,全长充允许偏差为+5°mm,每个倍尺长度应按下列规定留出切口余量:a)

外径小于406.4mm时,±15mm

b)外径不小于406.4mm时,+25

+15mm。

4.4弯曲度

钢管的每米弯曲度应符合表3的要求。4.4.1

VKoNBtK&

GB/T28413—2012

外径(D)/mm

D≤114.3

114.3

钢管的全长弯曲度应不大于钢管总长度的0.15%。4.5不圆度

每米弯曲度/(mm/m)

钢管的不圆度(O)应不大于1.5%,且最大外径和最小外径之差应不大于15mm。当D/S≥1004.5.1

时,钢管的不圆度由供需双方协商确定。4.5.2不圆度按式(1)计算:

式中:

不圆度,%;

0_2(Dmx-Dm)

Dmax +-Dmin

Dmx,Dmi

实测钢管同一横截面的外径最大值、最小值,单位为毫米(mm)。4.6端头外形

4.6.1钢管两端端面应与钢管轴线垂直切割,切口毛刺应予清除,钢管端部的切斜(见图1)应符合如下规定:

外径不大于300mm时,切斜值应不超过1.6mm;a)

外径大于300mm时,切斜值应不超过2.4mm。b)

切斜值

钢管切斜示意图

4.6.2端头坡口

钢管两端端面应为平头(不加工坡口)。根据需方要求,钢管两端端面可加工坡口,坡口尺寸应在合同中注明。

4.7交货重量

4.7.1钢管按实际重量交货,也可按理论重量交货。钢管的理论重量按式(2)计算:W-0.0246615(D-S)S

式中:

一单位长度重量,单位为于克每米(kg/m);一钢管外径,单位为毫米(mm);一钢管壁厚,单位为毫米(mm)。单支钢管的实际重量与理论重量的偏差应不超过土5%。4.7.2

YKAONTKAca

(2)

5技术要求

钢的牌号和化学成分

GB/T28413-—2012

钢的牌号和化学成分(熔炼分析)应符合表4的规定。根据需方要求,经供需双方协商,可供应表4规定以外牌号的钢管。

表4钢的牌号和化学成分

18MnMoNbR

13MnNiMoR

15CrMoR

14Cr1MoR

12Cr2Mo1R

12Cr1MoVR

化学成分(质量分数)/%

,除10、20钢以外,经供需双方协商,并在合同中注明,其他牌号C含量下限可不作要求。Cu≤0.25。

Al,≥0.020,如钢中加人Nb、Ti、V等元素,Al含量的下限不适用。dV0.15~0.30。

5.2制造方法

5.2.1原材料

钢应为氧气转炉或电炉冶炼的镇静钢,钢板或钢带的制造方法及力学性能应符合GB/T699或GB713的规定。

rrKAoNtKAca

GB/T28413—2012

5.2.2钢管的制造方法

钢管应采用高频焊(HFW)或电熔焊(EFW)直缝焊接方法制造,焊缝应采用全焊透类型。注:电熔焊是指通过电弧加热,并且使用填充材料,使被焊金属达到原子间结合而形成永久性接头的焊接工艺,主要包括埋弧焊(SAW)、焊条电弧焊(SMAW)、熔化极气体保护焊(GMAW和FCAW)、电渣焊(ESW)、带填充金属钨极气体保护焊(GTAW)以及它们之间的工艺组合。5.3交货状态

钢管的交货状态应符合表5的规定表5钢管的交货状态

10、20、Q245R

Q345R、Q370R

18MnMoNbR、

13MnNiMoR

15CrMoR、

14Cr1MoR,

12Cr2Mo1R

12Cr1MoVR

钢管类型

电熔焊

高频焊

壁厚mm

电熔焊

电熔焊

电熔焊

热处理制度

整管退火处理,保温温度:590℃~650℃,每毫米壁厚最少保温时间为2.4min,且不少于1h,加热和冷却速度不大于335/h焊缝在线正火处理

整管退火处理,保温温度:590℃~650℃,每毫米壁厚最少保温时间为2.4min,且不少于1h,加热和冷却速度不大于335℃/h整管退火处理,保温温度:590℃~720℃,每毫米壁厚最少保温时间为2.4min,且不少于1h,加热和冷却速度不大于335℃/h整管退火处理,保温温度:700℃~750℃,每毫米壁厚最少保温时间为2.4min,且不少于2h,加热和冷却速度不大于335℃/h整管退火处理,保温温度:700℃~760℃,每毫米壁厚最少保温时间为2.4min,且不少于2h,加热和冷却速度不大于335℃/h3经供需双方协商,可采用其他热处理工艺。对于采用热张力减径工艺制造的高频焊管,可按轧制状态交货:经供需双方协商,可只对焊缝局部进行退火处理,但焊缝两侧加热宽度均应不低于3倍壁厚。5.4力学性能

5.4.1拉伸试验

5.4.1.1钢管的室温拉伸力学性能应符合表6的规定。母材拉伸试验应测定届服强度、抗拉强度和断后伸长率,焊缝拉伸试验应测定抗拉强度。外径不大于60.3mm的钢管全截面拉伸试验时,断后伸长率仅作参考,不做交货条件。外径不小于219.1mm的钢管,应进行焊缝拉伸试验,焊缝拉伸试验测定的抗拉强度应不低于母材的抗拉强度下限规定值。

5.4.1.2根据需方要求,经供需双方协商,并在合同中注明试验温度,钢管可做高温拉仲试验,其对应温度下的高温规定塑性延伸强度(Rpo.2)应符合表7的规定。5.4.1.3外径不大于219.1mm钢管的母材拉伸试样沿钢管纵向切取,取样位置与焊缝成90;其中外径不大于60.3mm钢管可采用全截面拉伸试样。外径大于219.1mm的钢管的母材拉伸试样可在钢管展平后横向切取,取样位置与焊缝成180°焊接接头拉伸试样应在钢管上垂直于焊缝截取,且焊缝应位于试样的中间。试样应去除焊缝余高。6

18MnMoNbR

13MnNiMoR

15CrMoR

14Cr1MoR

12Cr2Mo1R

12Cr1MoVR

下屈服强度RL/

壁厚/mm

≥245

≥345

≥205

≥245

≥235

≥325

≥295

≥310

≥310

≥245

≥225

≥315

≥400

≥390

表6钢管的力学性能

抗拉强度R./

壁厚/mm

510640

1>16~36>36~60

335~475

410~550

400~520

500~630

530~630

450~590

520~680

520~680

440~590

490~620

520~620

570~720

570~720

断后伸长率

允许其中有1个试样的值(单个值)低于规定值,但应不低于规定值的70%。表7

18MnMoNbR

13MnNiMoR

15CrMoR

14Cr1MoR

12Cr2MolR

12Cr1MoVR

壁厚/mm

>20~36

>36~60

>20~36

>36~60

>36~60

>20~60

>20~60

>20~60

>20~60

钢管的高温力学性能

试验温度/℃

GB/T28413--2012

冲击吸收能量KV,/

试验温度/

规定塑性延伸强度最小值Reo.a/MPa122

TTYKAONIKACa

三个试样

平均值”

GB/T28413—2012

5.4.2冲击试验

5.4.2.1钢管应进行夏比V型缺口冲击试验,试验结果应符合表6的规定。表6中的冲击吸收能量为全尺寸试样夏比V型缺口冲击吸收能量要求值。5.4.2.2外径小于219.1mm的钢管,冲击试验沿钢管纵向或横向取样;如合同中无特殊规定,仲裁试样应沿钢管纵向截取。外径不小于219.1mm的钢管,冲击试验应沿钢管横向取样。5.4.2.3试样加工不允许压平。无论沿钢管纵向截取还是沿钢管横向截取,冲击试样宽度应为10mm、7.5mm或5mm中尽可能的较大尺寸;如无法截取宽度为5mm的试样,可不进行冲击试验。5.4.2.4当采用小尺寸冲击试样时,小尺寸试样的最小夏比V型缺口冲击吸收能量要求值应为全尺寸试样冲击吸收能量要求值乘以表8中的递减系数。表8小尺寸试样冲击吸收能量递减系数试样规格

标准试样

小试样

小试样

5.5工艺性能

5.5.1弯曲试验

试样尺寸(高度×宽度)/mm

10×10

递减系数

外径不大于22mm的钢管应进行弯曲试验。试验时,试样应不带填充物,弯芯半径为钢管外径的6倍,弯曲角度为90°,焊缝应位于弯曲方向的外侧面。试验后,试样上不允许出现裂缝或裂口。5.5.2压扁试验

外径大于22mm的高频焊钢管应进行压扁试验。压扁试验时,焊缝应位于与施力方向成90的位置,试样应压至两平板间距为H,H按式(3)计算。(l+a)s

α+S/D

式中:

S钢管壁厚,单位为毫米(mm);D-钢管外径,单位为毫米(mm);(3)

单位长度变形系数。10钢为0.09,20钢、15CrMoR、14Cr1MoR、12Cr2Mo1R,12Cr1MoV钢为0.07,Q245R,Q345R、Q370R钢为0.06。压扁试验后,试样上不允许出现裂缝和裂口。5.5.3焊缝导向弯曲试验

电熔焊钢管应进行焊缝正面导向弯曲试验,对于不能进行导向弯曲试验的电熔焊钢管,应采用压扁试验代替。

导向弯曲试样应从钢管上垂直焊缝截取,焊缝位于试样的中间,试样上不应有补焊焊缝,焊缝余高应去除。试样在弯模内弯曲约180°,弯芯直径为钢管壁厚的8倍。试验后,应符合如下规定:a)试样不允许完全断裂;

b)试样上焊缝金属中不允许出现长度超过3.2mm的裂缝或破裂,不考虑深度;8

KANUKA

GB/T28413—2012

c)母材、热影响区或熔合线上不允许出现长度超过3.2mm的裂缝或深度超过壁厚10%的裂缝或裂口;

试验过程中,出现在试样边缘且长度小于6.4m的裂缝,不应作为拒收的依据。5.5.4扩口试验

外径不大于150mm,且壁厚不大于10mm的钢管应进行扩口试验。扩口试验的项芯角度为60°,扩口后试样外径的扩口率应符合表9的规定。试验后,试样上不允许出现裂缝或裂口。表9钢管外径扩口率

钢管外径扩口率/%

10、20、Q245R.Q345R.Q370R

18Mn.MoNbR13MnNiMoR,15CrMoR

14CrlMoR,12Cr2Mo1R,12Cr1MoVR5.6表面质量

5.6.1表面缺陷

内径/外径

钢管的内外表面应光滑,不允许有目视可见的折叠、裂纹、分层、焊缝咬边、搭焊、电弧烧伤、断弧、烧穿及其他深度超过壁厚负偏差的缺陷存在。这些缺陷应完全清除,清除处剩余壁厚应不低于要求的最小壁厚。

5.6.2焊缝余高和毛刺

高频焊钢管的焊缝外毛刺应清除至与母材平齐。根据需方要求,经供需双方协商,并在合同中注明,钢管焊缝的内毛刺可清除,清除后剩余高度应不大于1.0mm;当壁厚不大于4mm时,清除内毛刺后刮槽深度应不大于0.2mm;当壁厚大于4mm时,刮槽深度应不大于0.3mm。

电熔焊钢管的内外焊缝应不低于母材,且内外焊缝余高应不大于3.2mm。5.6.3错边和棱角度

对高频焊管,焊缝处钢带边缘的径向错边不允许使两侧的剩余厚度小于钢管壁厚的90%,且错边加残留毛刺高度应不超过1.0mm。对电熔焊钢管,壁厚不大于12mm钢管径向错边不得大于公称壁厚的0.25倍,且不大于1.6mm;壁厚大于12mm钢管径向错边不大于公称壁厚的1/8倍,且不大于3mm

钢管的棱角度用弦长等于1/6内径,且不小于300mm的内样板或外样板检查,其间隙不得大于(号+2)mm,且不大于3.2 mm,其中 S为壁厚。对高频焊管,可不进行样板检查。10

5.7宏观和金相检验

5.7.1高频焊钢管应采用焊缝横截面金相检验方法证实已对整个热影响区进行热处理,每个班(最长12h)应不少于1次。当牌号、外径或壁厚发生变化时或热处理条件明显偏离时,也应进行金相检验,金9

GB/T28413—2012

相试样应为焊缝全截面试样

5.7.2电熔焊钢管的内外焊缝焊偏量应不超过3mm。焊偏量应采用宏观检验法证实,供方应从每批钢管中截取一个焊缝横断面试样进行低倍形貌检查。5.8无损检测

5.8.1总则

电熔焊焊缝应采用100%射线检测和100%超声波检测。修补焊缝应采用射线检测和超声波检测,其射线检测应采用X射线拍片检测或X射线工业电视静态检测。

高频焊焊缝应采用100%超声波检测,对于外径不大于140mm的高频焊钢管可采用涡流检测代替超声波检测。

5.8.2射线检测

X射线拍片检测应按JB/T4730.2中AB级检测,验收级别为I级。X射线工业电视检测的动态检测灵敏度应不大于4%,静态检测灵敏度应不大于2%。X射线工业电视检测的验收级别应为JB/T4730.2规定的Ⅱ级应保存X射线检测底片、X射线工业电视静态采片电子记录、射线检测报告。5.8.3超声波检测

电熔焊焊缝纵向及横向缺陷的超声波检测应符合SY/T6423.3中验收级别为L2的规定。高频焊焊缝纵向缺陷的超声波检测应符合SY/T6423.2中验收级别L3的规定。5.8.4涡流检测

涡流检测应符合GB/T7735中验收级别A的规定。5.9液压试验

钢管应逐根进行液压试验。试验压力P按式(4)计算(精确到0.1MPa),且最大试验压力为20MPa。

式中:

P液压试验压力,单位为兆帕(MPa);P-2RS

-(4)

R许用应力,单位为兆帕(MPa),其数值为表6规定下届服强度R的80%;S-钢管壁厚,单位为毫米(mm);D钢管外径,单位为毫米(mm)。在试验压力下,对于外径不大于457mm的钢管,稳压时间应不少于5s;对于外径大于457mm的钢管,稳压时间应不少于10s。在试验的整个稳压过程中,钢管不允许出现渗漏或变形现象。5.10爆破试验

根据需方要求,经供需双方协商,并在合同中注明,制造厂可采用水介质进行爆破试验。试验时应控制升压速度和采取必要的安全措施。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准

- GB6537-1994 3号喷气燃料

- GB/T12564-1990 光电倍增管总规范(可供认证用)

- GB20294-2006 隔爆型起重冶金和屏蔽电机安全要求

- GB50753-2012 有色金属冶炼厂收尘设计规范

- GB2649-1989 焊接接头机械性能试验取样方法

- GB/T2855.13-1990 冲模滑动导向模座 四导柱上模座

- GB8083-1987 天然生胶标准橡胶取样

- GB/T15126-1994 信息处理系统 数据通信 网络服务定义

- GB18409-2001 汽车驻车灯配光性能

- GB18464-2001 医用X射线治疗放射卫生防护要求

- GB/T5242-1985 硬质合金制品检验规则与试验方法

- GB/T5626.2-1985 扩口式锥螺纹直通管接头体

- GB/T16827-1997 中国标准刊号(ISSN部分)条码

- GB/T17739.3-2004 技术图样与技术文件的缩微摄影 第3部分:35mm缩微胶片开窗卡

- GB/T1995-1998 石油产品粘度指数计算法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2