- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT/T 335-1995 单体液压支柱 表面防腐蚀处理技术条件

标准号:

MT/T 335-1995

标准名称:

单体液压支柱 表面防腐蚀处理技术条件

标准类别:

煤炭行业标准(MT)

标准状态:

现行-

发布日期:

1995-12-05 -

实施日期:

1996-03-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.92 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了矿用单体液压支柱表面防腐蚀处理技术要求、试验方法、检验规则。本标准适用于矿用单体液压支柱各零部件的表面防腐蚀处理。 MT/T 335-1995 单体液压支柱 表面防腐蚀处理技术条件 MT/T335-1995

部分标准内容:

中华人民共和国煤炭行业标准

MT/T3351995

单体液压支柱

表面防腐蚀处理

技术条件

1995-12-05发布

1996-03-01实施

中华人民共和国煤炭工业部发布中华人民共和国煤炭行业标准

单体液压支柱

表面防腐蚀处理

技术条件

1主题内容与适用范围

MT/T335--1995

本标准规定了矿用单体液压支柱表面防腐蚀处理技术要求、试验方法、检验规则。本标准适用于矿用单体液压支柱各零部件的表面防腐蚀处理。2引用标准bZxz.net

GB1720漆膜附着力测定法

GB3138

GB5270

GB6459

GB7232

电镀常用名词术语

金属基体上金属覆盖层(电沉积层和化学沉积层)附着强度试验方法金属覆盖层醋酸盐雾试验(ASS试验)金属热处理工艺术语

GB8264

涂装技术名词术语

GB9789

金属和其他非有机覆盖层通常凝露条件下的二氧化硫腐蚀试验MT112

2矿用单体液压支柱

3术语

3.1镀(涂)层

通过电镀、化学镀、渗金属和非金属、铝合金阳极氧化、金属热喷涂、钢铁件化学氧化、喷涂有机或无机涂层等表面防腐蚀处理工艺,在金属表面形成的保护层。4技术要求

4.1一般技术要求

4.1.1·镀(涂)前应按图纸、技术文件对零件进行材质、尺寸、精度及表面缺陷的检查,不合格者不得进行镀(涂)工艺处理。

4.1.2零件应按图纸、技术文件的要求进行表面防腐蚀处理。4.1.3零件表面镀(涂)层应与支柱工作介质、橡胶密封件相适应,不允许出现溶解或产生其他化学作用。

油缸内表面、活柱外表面及三用阀、柱头等零件配合面、密封面,均应进行表面防腐蚀处理。4.1.4

4.1.5镀(涂)层不允许局部无镀(涂)层或暴露中间层。4.1.6除特殊要求外,镀锌件采用除氢、钝化或磷化处理。4.1.7铝金属零件采用阳极氧化处理。4.1.8活柱外表面有机涂层应具有防火、防静电性能。4.1.9焊接影响区50mm范围以内,外表面镀层质量可不考核。)允许在倒角处有不影响装配的轻微粗糙表层4.1.10

中华人民共和国煤炭工业部1995-12-05批准1996-03-01实施

MT/T335-1995

4.1.11工艺槽表面的镀(涂)层质量可不考核4.2镀(涂)层厚度应符合图纸和技术文件的要求。4.3外观质量

4.3.1镀层结晶细致、均匀,不得有表面粗糙、硬刺、烧焦等缺陷;不得产生树枝状、海绵状和条纹状结晶。

4.3.2镀(涂)层不允许出现裂纹、起皮、起泡、脱落等缺陷。4.3.3允许由于热处理、焊接、表面加工状态不同,电镀层呈现不同颜色和光泽;允许有轻微水印。4.3.4涂层应均匀光滑、不粘于,不得有流挂、气泡等缺陷。4.3.5钢铁氧化件表面不允许有挂灰;不得有膜层损伤、氧化斑点等缺陷,4.4性能要求

4.4.1镀(涂)层耐蚀性能

4.4.1.1醋酸盐雾试验时,活柱、油缸镀(涂)层出现第一个红锈点的时间不得少于900h,其他零件不得少于800h。

4.4.1.2二氰化硫腐蚀试验以24h为一试验周期,出现第一个红锈点的试验周期,活柱、油缸镀(涂)层不得小于8个周期,其他零件镀(涂)层不得少于6个周期。4.4.2镀(涂)耐磨性能

镀(涂)合格的零件组装成支柱,按MT112的规定进行寿命试验后油缸、活柱镀(涂)层厚度不得少于寿命试验前厚度的2/3。

4.4.3镀(涂)层延伸率

试样在达到0.3%的延伸率时,镀(涂)层不得产生裂纹。4.4.4镀(涂)层结合力

4.4.4.1涂层结合力应符合GB1720一级的要求。4.4.4.2镀(涂)层在作划痕法、加热法试验时不允许出现起皮、脱落现象。4.4.5镀(涂)层孔隙率

4.4.5.1活柱外表面、油缸内表面镀(涂)层孔隙率为零。4.4.5.2其余零件镀(涂)层表面的麻点或针孔其直径应小于0.2mm,数量不得多于15点/dm2。4.4.6钢铁件化学氧化耐蚀性

变色终点时间应大于20s。

4.4.7镀后表面处理涂层

镀后表面处理涂层要求除按4.4.1~4.4.5要求外还应满足4.4.7.1~4.4.7.2的要求。4.4.7.1耐冲击性

冲击试验后涂层不允许出现裂纹。4.4.7.2耐水性

试样经耐水性试验后涂层厚度应符合要求,不允许出现膨胀、松软等变化。5试验方法

5.1外观质量检查应在天然散射光线或无反射光的白色透射线下目视检查。光照度应不低于3001x(即相当于零件放在40W日光灯下距离500mm处的光照度),必要时可以用3~5倍放大镜观察。5.2试样

一些试验不能用成品,需用与成品经同样处理的试样代替成品。每次试验试样件数不得少于三件。5.2.1延伸率试样采用与成品经同样处理的棒状试样。5.2.2耐蚀性试验采用的试样,活柱和油缸可从成品上截取高100mm的试件,沿直径对剖成两块试样,也可选用与待测件材质相同的100mmX200mm的试件经与成品相同的处理获得试样。2

5.3镀(涂)层耐蚀性能

5.3.1醋酸盐雾试验

按照GB6459的规定进行。

5.3.2二氧化硫腐蚀试验

按照GB9789的规定进行。

MT/T335-1995

5.4耐磨性能

按照MT112中6.2条中表4第4项的规定进行试验后,再按照本标准5.10条的方法测量厚度。5.5镀(涂)层延伸率

将试样在材料试验机上拉伸至规定值时目视观察。5.6镀(涂)层结合力

镀层应按照GB1720的规定进行,涂层应按照GB5270的规定进行。划痕法、加热法等效使用。划痕法可用于柱头外表面,加热法可用于5.2.2所述试样。5.7孔隙率

5.7.1用蘸有酒精的脱脂棉球将受检部位仔细除油,直接从槽中取出的零件不必除油。5.7.2试液配方

5.7.2.1铬、镍-铬、铜-镍-铬镀层采用下述配方:铁氰化钾

氯化钠

氯化铵

蒸馏水配制

温度:室温

5.7.2.2铜-锡镀层采用下述配方:铁氰化钾

氯化钠

蒸馏水配制

温度:室温

5.7.2.3镀锌层采用下述配方:

氯化汞

盐酸(d=1.19)

白明胶

蒸馏水配制

温度:室温

30mL/L

5.7.3根据电镀层种类,分别将浸有上述试液的滤纸贴到才出槽的零件或经过除油处理并用蒸馏水洗净吹干的零件上,使滤纸和零件表面无空隙,镀铬件保持10min,镀铜件保持60min,镀锌件保持5min,然后揭下滤纸用蒸馏水洗净并放在玻璃板上干燥。滤纸上的蓝色斑点即表示镀层上有针孔存在。将带有针孔痕迹的滤纸放在有平方厘米格子的玻璃板上,根据针孔个数计算镀层的孔隙率。5.8镀后表面处理涂层

5.8.1耐冲击性

冲击试验采用直径25mm的圆头物体(重1kg),从1m高处落到试件上,目视观察。5.8.2耐水性

耐水性试验是将试件在室温下浸于M10含量1%~2%的自来水中用量具及目视观察。5.9钢铁件化学氧化耐蚀性

用蒸馏水配制2%CuSO,溶液,滴1~2滴于工件上,在15~25℃下,以工件表面发生变化为终点,3

记录下时间。

5.10厚度测量

MT/T335-1995

量具测量法、仪器测量法、金相法等效使用。无论量具测量法还是仪器测量法,均应在零件三个不同断面上测量镀层厚度。5.10.1量具测量法

使用专用量具或精确到0.001mm的千分表,测量镀前镀后同一位置的实际尺寸,计算出镀层厚度。

5.10.2仪器测量法

使用误差小于士5%的非磁性镀层无损测厚仪,5.10.3金相法

将试样放在金相显微镜下测量横断面镀层厚度,此法一般为仲裁性检查用。6检验规则

6.1产品表面防魔蚀处理检验分型式检验和出厂检验。6.2型式检验由煤炭部指定的质量监督检验部门负责。6.3凡下列情况之一者必须进行型式检验6.3.1新研制的表面防腐蚀处理新工艺;6.3.2

改变表面防腐蚀处理工艺配方时;6.3.3

初次进行或停产三年以上进行单体液压支柱零件表面防腐蚀处理的电镀厂或电镀车间;1上级质量主管部门提出要求时;6.3.4

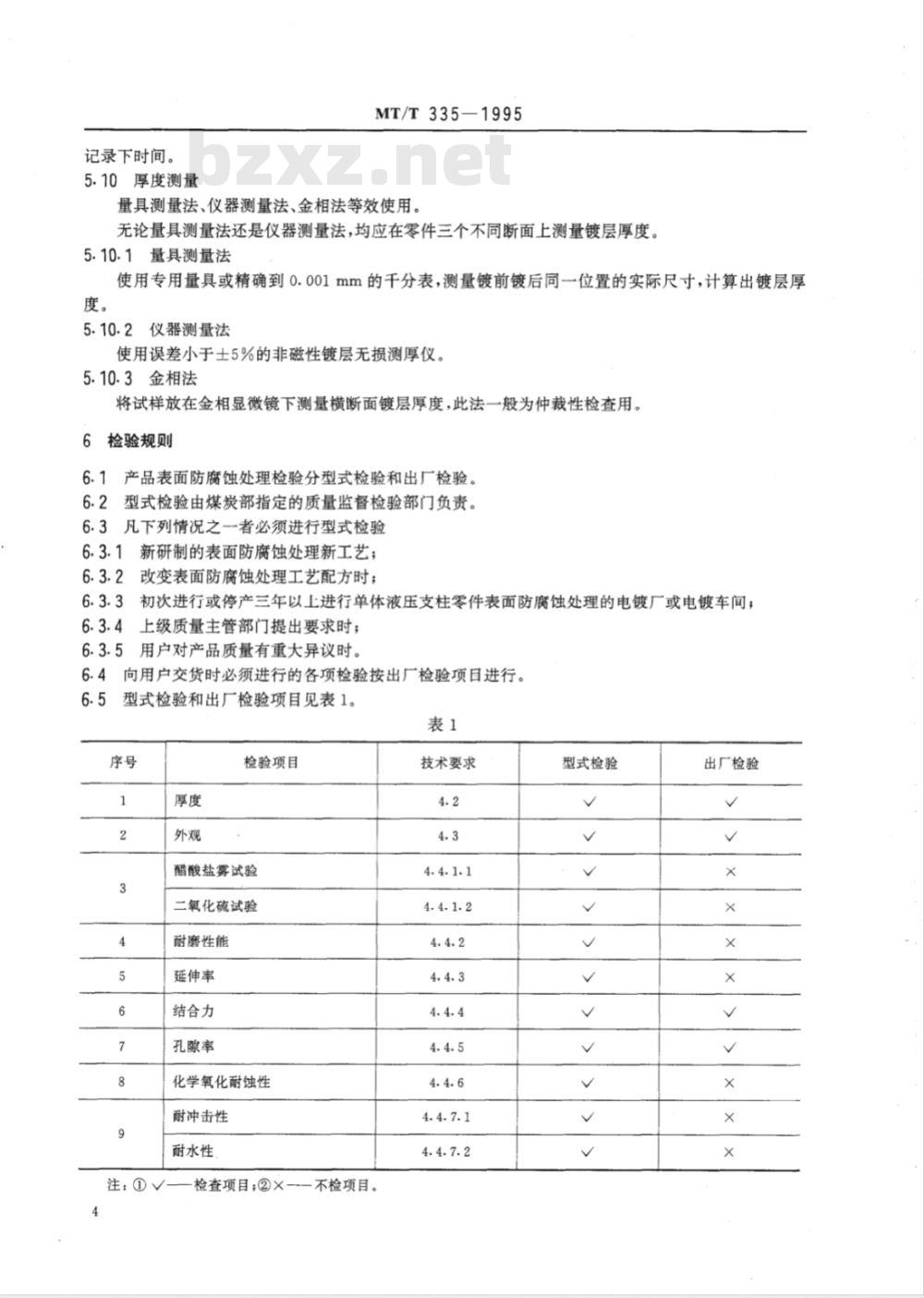

6.3.5用户对产品质量有重大异议时。6.4向用户交货时必须进行的各项检验按出厂检验项目进行。6.5型式检验和出厂检验项目见表1。表1

注:④v

检验项目

醋酸盐雾试验

二氧化硫试验

耐磨性能

延伸率

结合力

孔隙率

化学氧化耐蚀性

耐冲击性

耐水性

检查项目;②×

不检项目。

技术要求

型式检验

出厂检验

6.6抽样方法

MT/T335—1995

6.6.1型式检验时每一被检项目需用试样数量为3件。6.6.2用户验收时,采用随机抽样,抽样数量为定货或交货数量的2%,但不得少于5件,经双方协商也可减少抽样数量。

6.7判定规则

6.7.1型式检验时,同批试件不合格项目有两项或两项以上不合格者则直接判断为型式检验不合格;有一项不合格项目者,则对该项加倍试验,如仍不合格,则型式检验为不合格。6.7.2出厂检验时,同一试件检验项目不合格达三项或三项以上者可直接判断为不合格产品。检验项目一项不合格时,按抽样数量加倍抽查该项。该项经加倍抽查后仍有不合格时,该批产品为不合格品,用户有权拒收。

附加说明:

本标准由煤炭工业部煤矿专用设备标准化技术委员会提出。本标准由煤炭部煤矿专用设备标准化技术委员会支护设备分会归口。本标准由煤炭科学研究总院北京开采所负责起草和解释。本标准主要起草人吕东林、叶道一、李忠元。中华人民共和国煤炭

行业标准

单体液压支柱表面防腐蚀处理

技术条件

MT/T335-1995

中国标准出版社出版

北京复兴门外三里河北街16号

邮政编码:100045

话:8522112

中国标准出版社秦皇岛印刷厂印刷新华书店北京发行所发行各地新华书店经售版权专有

不得翻印

开本880×12301/16

1996年8月第一版

印张1/2

字数10千字

1996年8月第一次印刷

印数1-1500

书号:155066·2-10489

定价5.00元

标目289-155

5661-9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

MT/T3351995

单体液压支柱

表面防腐蚀处理

技术条件

1995-12-05发布

1996-03-01实施

中华人民共和国煤炭工业部发布中华人民共和国煤炭行业标准

单体液压支柱

表面防腐蚀处理

技术条件

1主题内容与适用范围

MT/T335--1995

本标准规定了矿用单体液压支柱表面防腐蚀处理技术要求、试验方法、检验规则。本标准适用于矿用单体液压支柱各零部件的表面防腐蚀处理。2引用标准bZxz.net

GB1720漆膜附着力测定法

GB3138

GB5270

GB6459

GB7232

电镀常用名词术语

金属基体上金属覆盖层(电沉积层和化学沉积层)附着强度试验方法金属覆盖层醋酸盐雾试验(ASS试验)金属热处理工艺术语

GB8264

涂装技术名词术语

GB9789

金属和其他非有机覆盖层通常凝露条件下的二氧化硫腐蚀试验MT112

2矿用单体液压支柱

3术语

3.1镀(涂)层

通过电镀、化学镀、渗金属和非金属、铝合金阳极氧化、金属热喷涂、钢铁件化学氧化、喷涂有机或无机涂层等表面防腐蚀处理工艺,在金属表面形成的保护层。4技术要求

4.1一般技术要求

4.1.1·镀(涂)前应按图纸、技术文件对零件进行材质、尺寸、精度及表面缺陷的检查,不合格者不得进行镀(涂)工艺处理。

4.1.2零件应按图纸、技术文件的要求进行表面防腐蚀处理。4.1.3零件表面镀(涂)层应与支柱工作介质、橡胶密封件相适应,不允许出现溶解或产生其他化学作用。

油缸内表面、活柱外表面及三用阀、柱头等零件配合面、密封面,均应进行表面防腐蚀处理。4.1.4

4.1.5镀(涂)层不允许局部无镀(涂)层或暴露中间层。4.1.6除特殊要求外,镀锌件采用除氢、钝化或磷化处理。4.1.7铝金属零件采用阳极氧化处理。4.1.8活柱外表面有机涂层应具有防火、防静电性能。4.1.9焊接影响区50mm范围以内,外表面镀层质量可不考核。)允许在倒角处有不影响装配的轻微粗糙表层4.1.10

中华人民共和国煤炭工业部1995-12-05批准1996-03-01实施

MT/T335-1995

4.1.11工艺槽表面的镀(涂)层质量可不考核4.2镀(涂)层厚度应符合图纸和技术文件的要求。4.3外观质量

4.3.1镀层结晶细致、均匀,不得有表面粗糙、硬刺、烧焦等缺陷;不得产生树枝状、海绵状和条纹状结晶。

4.3.2镀(涂)层不允许出现裂纹、起皮、起泡、脱落等缺陷。4.3.3允许由于热处理、焊接、表面加工状态不同,电镀层呈现不同颜色和光泽;允许有轻微水印。4.3.4涂层应均匀光滑、不粘于,不得有流挂、气泡等缺陷。4.3.5钢铁氧化件表面不允许有挂灰;不得有膜层损伤、氧化斑点等缺陷,4.4性能要求

4.4.1镀(涂)层耐蚀性能

4.4.1.1醋酸盐雾试验时,活柱、油缸镀(涂)层出现第一个红锈点的时间不得少于900h,其他零件不得少于800h。

4.4.1.2二氰化硫腐蚀试验以24h为一试验周期,出现第一个红锈点的试验周期,活柱、油缸镀(涂)层不得小于8个周期,其他零件镀(涂)层不得少于6个周期。4.4.2镀(涂)耐磨性能

镀(涂)合格的零件组装成支柱,按MT112的规定进行寿命试验后油缸、活柱镀(涂)层厚度不得少于寿命试验前厚度的2/3。

4.4.3镀(涂)层延伸率

试样在达到0.3%的延伸率时,镀(涂)层不得产生裂纹。4.4.4镀(涂)层结合力

4.4.4.1涂层结合力应符合GB1720一级的要求。4.4.4.2镀(涂)层在作划痕法、加热法试验时不允许出现起皮、脱落现象。4.4.5镀(涂)层孔隙率

4.4.5.1活柱外表面、油缸内表面镀(涂)层孔隙率为零。4.4.5.2其余零件镀(涂)层表面的麻点或针孔其直径应小于0.2mm,数量不得多于15点/dm2。4.4.6钢铁件化学氧化耐蚀性

变色终点时间应大于20s。

4.4.7镀后表面处理涂层

镀后表面处理涂层要求除按4.4.1~4.4.5要求外还应满足4.4.7.1~4.4.7.2的要求。4.4.7.1耐冲击性

冲击试验后涂层不允许出现裂纹。4.4.7.2耐水性

试样经耐水性试验后涂层厚度应符合要求,不允许出现膨胀、松软等变化。5试验方法

5.1外观质量检查应在天然散射光线或无反射光的白色透射线下目视检查。光照度应不低于3001x(即相当于零件放在40W日光灯下距离500mm处的光照度),必要时可以用3~5倍放大镜观察。5.2试样

一些试验不能用成品,需用与成品经同样处理的试样代替成品。每次试验试样件数不得少于三件。5.2.1延伸率试样采用与成品经同样处理的棒状试样。5.2.2耐蚀性试验采用的试样,活柱和油缸可从成品上截取高100mm的试件,沿直径对剖成两块试样,也可选用与待测件材质相同的100mmX200mm的试件经与成品相同的处理获得试样。2

5.3镀(涂)层耐蚀性能

5.3.1醋酸盐雾试验

按照GB6459的规定进行。

5.3.2二氧化硫腐蚀试验

按照GB9789的规定进行。

MT/T335-1995

5.4耐磨性能

按照MT112中6.2条中表4第4项的规定进行试验后,再按照本标准5.10条的方法测量厚度。5.5镀(涂)层延伸率

将试样在材料试验机上拉伸至规定值时目视观察。5.6镀(涂)层结合力

镀层应按照GB1720的规定进行,涂层应按照GB5270的规定进行。划痕法、加热法等效使用。划痕法可用于柱头外表面,加热法可用于5.2.2所述试样。5.7孔隙率

5.7.1用蘸有酒精的脱脂棉球将受检部位仔细除油,直接从槽中取出的零件不必除油。5.7.2试液配方

5.7.2.1铬、镍-铬、铜-镍-铬镀层采用下述配方:铁氰化钾

氯化钠

氯化铵

蒸馏水配制

温度:室温

5.7.2.2铜-锡镀层采用下述配方:铁氰化钾

氯化钠

蒸馏水配制

温度:室温

5.7.2.3镀锌层采用下述配方:

氯化汞

盐酸(d=1.19)

白明胶

蒸馏水配制

温度:室温

30mL/L

5.7.3根据电镀层种类,分别将浸有上述试液的滤纸贴到才出槽的零件或经过除油处理并用蒸馏水洗净吹干的零件上,使滤纸和零件表面无空隙,镀铬件保持10min,镀铜件保持60min,镀锌件保持5min,然后揭下滤纸用蒸馏水洗净并放在玻璃板上干燥。滤纸上的蓝色斑点即表示镀层上有针孔存在。将带有针孔痕迹的滤纸放在有平方厘米格子的玻璃板上,根据针孔个数计算镀层的孔隙率。5.8镀后表面处理涂层

5.8.1耐冲击性

冲击试验采用直径25mm的圆头物体(重1kg),从1m高处落到试件上,目视观察。5.8.2耐水性

耐水性试验是将试件在室温下浸于M10含量1%~2%的自来水中用量具及目视观察。5.9钢铁件化学氧化耐蚀性

用蒸馏水配制2%CuSO,溶液,滴1~2滴于工件上,在15~25℃下,以工件表面发生变化为终点,3

记录下时间。

5.10厚度测量

MT/T335-1995

量具测量法、仪器测量法、金相法等效使用。无论量具测量法还是仪器测量法,均应在零件三个不同断面上测量镀层厚度。5.10.1量具测量法

使用专用量具或精确到0.001mm的千分表,测量镀前镀后同一位置的实际尺寸,计算出镀层厚度。

5.10.2仪器测量法

使用误差小于士5%的非磁性镀层无损测厚仪,5.10.3金相法

将试样放在金相显微镜下测量横断面镀层厚度,此法一般为仲裁性检查用。6检验规则

6.1产品表面防魔蚀处理检验分型式检验和出厂检验。6.2型式检验由煤炭部指定的质量监督检验部门负责。6.3凡下列情况之一者必须进行型式检验6.3.1新研制的表面防腐蚀处理新工艺;6.3.2

改变表面防腐蚀处理工艺配方时;6.3.3

初次进行或停产三年以上进行单体液压支柱零件表面防腐蚀处理的电镀厂或电镀车间;1上级质量主管部门提出要求时;6.3.4

6.3.5用户对产品质量有重大异议时。6.4向用户交货时必须进行的各项检验按出厂检验项目进行。6.5型式检验和出厂检验项目见表1。表1

注:④v

检验项目

醋酸盐雾试验

二氧化硫试验

耐磨性能

延伸率

结合力

孔隙率

化学氧化耐蚀性

耐冲击性

耐水性

检查项目;②×

不检项目。

技术要求

型式检验

出厂检验

6.6抽样方法

MT/T335—1995

6.6.1型式检验时每一被检项目需用试样数量为3件。6.6.2用户验收时,采用随机抽样,抽样数量为定货或交货数量的2%,但不得少于5件,经双方协商也可减少抽样数量。

6.7判定规则

6.7.1型式检验时,同批试件不合格项目有两项或两项以上不合格者则直接判断为型式检验不合格;有一项不合格项目者,则对该项加倍试验,如仍不合格,则型式检验为不合格。6.7.2出厂检验时,同一试件检验项目不合格达三项或三项以上者可直接判断为不合格产品。检验项目一项不合格时,按抽样数量加倍抽查该项。该项经加倍抽查后仍有不合格时,该批产品为不合格品,用户有权拒收。

附加说明:

本标准由煤炭工业部煤矿专用设备标准化技术委员会提出。本标准由煤炭部煤矿专用设备标准化技术委员会支护设备分会归口。本标准由煤炭科学研究总院北京开采所负责起草和解释。本标准主要起草人吕东林、叶道一、李忠元。中华人民共和国煤炭

行业标准

单体液压支柱表面防腐蚀处理

技术条件

MT/T335-1995

中国标准出版社出版

北京复兴门外三里河北街16号

邮政编码:100045

话:8522112

中国标准出版社秦皇岛印刷厂印刷新华书店北京发行所发行各地新华书店经售版权专有

不得翻印

开本880×12301/16

1996年8月第一版

印张1/2

字数10千字

1996年8月第一次印刷

印数1-1500

书号:155066·2-10489

定价5.00元

标目289-155

5661-9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 煤炭行业标准(MT)

- MT332-1993 XL系列立井大型多绳箕斗卸载设备基本参数

- MT264-1991 煤的显微硬度测定方法

- MT/T608.1-1996 冶金焦用兖州矿务局煤技术条件

- MT/T1100-2009 煤矿用隔爆型高压电缆接线盒

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT/T588-1996 煤矿用防爆柴油机胶套轮/齿轨卡轨车技术条件

- MT/T606.4-1996 常压固定床煤气发生炉用开滦矿务局煤技术条件

- MT/T117-2005 采煤机用电缆夹型式和基本尺寸

- MT/T947-2005 煤矿用隔爆型高压电缆连接器

- MT/T188.4-2000 煤矿用乳化液泵站 过滤器技术条件

- MT/T632-1996 井下探放水技术规范

- MT/T645-1997 煤矿用带式输送机滚筒与相邻槽形托辊组之间的距离计算公式

- MT/T930-2005 煤矿用阻燃爆破母线技术条件

- MT272-1994 氮氧化物检测管

- MT28-1994 光干涉式甲烷测定器

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2