- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 电力行业标准(DL) >>

- DL/T 567.7-2007 火力发电厂燃料试验方法 第7部分:灰及渣中硫的测定和燃煤可燃硫的计算

【电力行业标准(DL)】 火力发电厂燃料试验方法 第7部分:灰及渣中硫的测定和燃煤可燃硫的计算

本网站 发布时间:

2025-01-18 09:34:08

- DL/T567.7-2007

- 现行

- 点击下载此标准

标准号:

DL/T 567.7-2007

标准名称:

火力发电厂燃料试验方法 第7部分:灰及渣中硫的测定和燃煤可燃硫的计算

标准类别:

电力行业标准(DL)

标准状态:

现行-

发布日期:

2007-07-20 -

实施日期:

2007-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

4.16 MB

替代情况:

替代DL/T 567.7-1995

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了煤灰、飞灰及渣中硫的五种测定方法:艾士卡法、硫酸钡质量法、高温燃烧中和法、库仑滴定法、高温燃烧-红外吸收法。根据煤中全硫及煤灰(由试验室内灰化)中的硫含量,可计算出煤中不可燃硫及可燃硫。本部分适用于煤灰、飞灰及渣中硫的测定。 DL/T 567.7-2007 火力发电厂燃料试验方法 第7部分:灰及渣中硫的测定和燃煤可燃硫的计算 DL/T567.7-2007

部分标准内容:

ICS75.160

备案号:21233-2007

中华人民共和国电力行业标准

DL/T 567.7 -2007

代替DL/T567.7—1995

火力发电广燃料试验方法

第7部分:灰及渣中硫的测定和燃煤可燃硫的计算

TestmethodsoffuelinthermalpowerplantsPart 7: Determination of sulfur in fly ash and bottom ash andcalculation of combustible sulfur2007-07-20发布

2007-12-01实施

中华人民共和国国家发展和改革委员会发布

规范性引用文件

3样品准备.

测定方法

结果换算.

煤中不可燃硫及可燃硫的计算

DL/T567.7—2007

DL/T567.7—2007

本标准是根据《国家发改委办公厅关于下达2004年行业标准项目计划的通知》(发改办工业[2004]872号)安排修订的。

DL/T567《火力发电厂燃料试验方法》分为9个部分。第1部分:一般规定,

第2·部分:入炉煤和入炉煤粉样品的采取方法第3部分:飞灰和炉渣样品的采集第·4部分:·入炉煤、入炉煤粉、飞灰和炉渣样品的制备第5部分:煤粉细度的测定

第6部分:飞灰和炉渣可燃物测定方法第7部分:灰及渣中硫的测定和燃煤可燃硫的计算第8部分:燃油发热量的测定

第9部分:燃油元素分析

本部分为DL/T567的第7部分。

本部分与DL/T567.6一1995相比,主要变化如下:将适用范围进一步明确为煤灰、飞灰及渣;-增加了样品准备的内容;

-增加了艾士卡法、库仑滴定法、高温燃烧一红外吸收法。本部分自实施之日起,代替DL/T567.7一1995《火力发电厂燃料试验方法灰及渣中硫的测定和燃煤可燃硫的计算》。

本部分由中国电力企业联合会提出。本部分由电力行业电厂化学标准化技术委员会归口并解释。本部分起草单位:西安热工研究院有限公司、江西省电力试验研究院。本部分主要起草人:杜晓光、李资荣、马筠、吴颖庆。本标准执行过程中的意见或建议反馈至中国电力企业联合会标准化中心(北京市白广路二条一号,100761)。

1范围

火力发电厂燃料试验方法

DL/T567.7—2007

第7部分:灰及渣中硫的测定和燃煤可燃硫的计算本部分规定了煤灰、飞灰及渣中硫的五种测定方法:艾士卡法、硫酸钡质量法、高温燃烧中和法、库仑滴定法、高温管式炉燃烧一红外吸收法。根据煤中全硫及煤灰(由试验室内灰化)中的硫含量,可计算出煤中不可燃硫及可燃硫含量。本部分适用于煤灰、飞灰及渣中硫的测定。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T212煤的工业分析方法

DL/T567.3飞灰和炉渣样品的采集DL/T567.4入炉煤、入炉煤粉、飞灰和炉渣样品的制备3样品准备

3.1飞灰及炉渣

采集方法按照DL/T567.3中的规定进行。制备方法按照DL/T567.4中的规定进行。制备出的飞灰及炉渣按照GB/T212中水分测定方法进行水分的测定,并记录测定结果。3.2煤灰

将一般分析煤样按GB/T212中煤中灰分的测定方法进行灰化,冷却后,用玛瑙研钵将煤灰研细到0.1mm,然后再置于灰皿中,于815℃再灼烧30min,直至质量变化不超过0.1%。取出放入干燥器中,称样前,应在815℃灼烧30min。4‘测定方法

4.1艾士卡法

4.1.1方法提要

将煤灰或飞灰(炉渣)样与艾士卡试剂混合灼烧后,试样中的硫均转化为可溶解的硫酸盐,然后将过滤后的溶液,加氯化钡,生成硫酸钡沉淀后用质量法测定。4.1.2试剂

4.1.2.1艾士卡试剂:以2份质量的化学纯氧化镁与1份质量的化学纯无水碳酸钠混匀并研细至粒度小于0.2mm后,保存在密闭容器中。4.1.2.2盐酸(GB622):(1+1)溶液。4.1.2.3氯化溶液:称取氯化钡(GB652)10g溶于水中,并稀释至100mL。4.1.2.4硝酸银溶液:称取硝酸银(GB670)10g溶于水中,并稀释至1L。加几滴硝酸(GB626),储于棕色瓶中。

DL/T567.7—2007

4.1.2.5甲基橙溶液:称取甲基橙2g溶于水中,并稀释至1L。4.1.3仪器设备

4.1.3.1分析天平:感量0.0001g。4.1.3.2马弗炉:能升温到900℃,温度可调并通风。4.1.4分析步骤

4.1.4.1称取试样0.2g~0.5g,精确至0.0001g和艾氏剂2g,于30mL中,仔细混合均匀,再用1g艾氏剂覆盖。

4.1.4.2将装有试样的埚移入通风良好的马弗炉,在1h~2h内从室温逐渐加热到800℃~850℃,并在此温度下保持1h~2h。

4.1.4.3将埚从炉中取出,冷却到室温。用玻璃棒将埚中的灼烧物仔细搅松捣碎(若发现有未烧尽的碳粒,应在800℃~850℃下继续灼烧0.5h),然后转移到400mL烧杯中。用热水冲洗埚内壁,将洗液收入烧杯,再加入100mL~150mL刚煮沸的水,充分搅拌。若此时尚有黑色碳粒漂浮在液面上,则本次测定作废。

4.1.4.4用中性定性滤纸以倾斜法过滤,用热水冲洗3次,然后将残渣移入滤纸中,用热水仔细清洗至少10次,洗液总体积约为250mL~300mL。4.1.4.5往滤液中滴加2滴~3滴甲基橙指示剂,加入盐酸(1十1)中和后再加入2mL,使溶液呈酸性。将溶液加热到沸腾,在不断搅拌下滴加氯化钡溶液10mL,在电热板或沙浴上微沸5min,保温2h,溶液最后体积保持在200mL左右。

4.1.4.6溶液冷却后用致密慢速无灰定量滤纸过滤,并用热水洗至无氯离子为止(用硝酸银溶液检验)。4.1.4.7将沉淀连同滤纸移入已恒重的瓷中,先在低温(小于200℃)下灰化滤纸,然后在800℃~850℃的马弗炉中,将带沉淀的埚灼烧40min,取出埚,稍冷,放入干燥器中,冷至室温,称重。4.1.4.8每配制一批试剂或改换其他任一试剂时,应进行空白试验(试验除不加灰样外,全部按第4.1.4步骤进行),平行做两次,取算术平均值作为空白值。4.1.5结果计算

煤灰或飞灰(炉渣)中硫含量(%)按式(1)计算,即0.1374×(m)=m,)×100

Saad或Sad

式中:

空气干燥试样中硫的含量,%;

干燥基试样中硫的含量,%;

硫酸钡的质量,g;

空白测定时硫酸钡的质量,g;

由硫酸钡换算为硫的系数;

试样的质量,g。

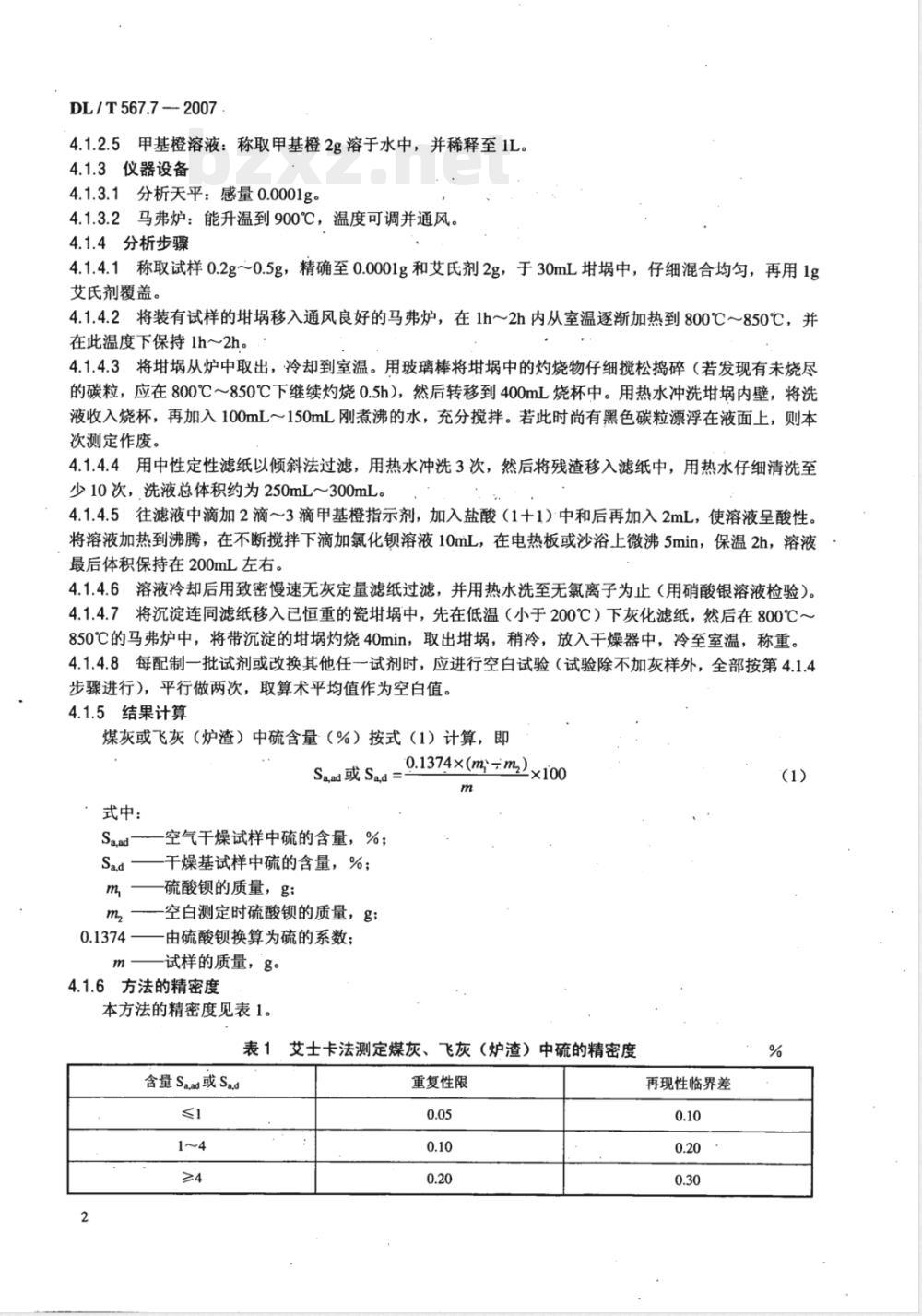

4.1.6方法的精密度

本方法的精密度见表1。

表1艾士卡法测定煤灰、飞灰(炉渣)中硫的精密度含量Sa.ad或Sa.d

重复性限

再现性临界差

4.2硫酸钡质量法

4.2.1方法提要

DL/T567.7—2007

用盐酸浸取煤灰样中的硫酸盐,用氨水中和并沉淀浸取液中的铁、铝离子。溶液过滤后,加氯化钡,生成硫酸钡沉淀后用质量法测定。硫酸钡质量法适用于燃煤分析试验室内制备的煤灰。4.2.2试剂

盐酸(GB622):(1+3)溶液。4.2.2.2

氨水(GB631):(1十1)溶液。盐酸(GB622):(1+1)溶液。

4.2.2.4氯化钡溶液:称取氯化钡(GB652)10g溶于水中,并稀释至100mL。4.2.2.5硝酸银溶液:称取硝酸银(GB670)10g溶于水中,并稀释至1L。加几滴硝酸(GB626),储于棕色瓶中。

4.2.2.6甲基橙溶液:称取甲基橙2g溶于水中,并稀释至1L。4.2.3分析步骤

4.2.3.1称取灰样0.2g~0.5g,精确至0.0002g,于250mL烧杯中加入盐酸(1+3)50mL,盖上表面皿,加热微沸20min,取下,趁热加入甲基橙指示剂2滴,滴加氨水(1十1)中和至溶液刚变色,再过量3滴~6滴,待氢氧化铁沉淀下降后,迅速过滤于300mL烧杯中,用近沸的热水洗涤沉淀10次~12次,向滤液中滴加盐酸(1十1)至溶液刚变色,再过量2mL,往溶液中加水稀释至约250mL。4.2.3.2将溶液加热至沸,在搅拌下滴加氯化钡溶液10mL,在电热板或沙浴上微沸5min,保温2h,溶液最后体积保持在150mL左右。

4.2.3.3用致密慢速无灰定量滤纸过滤,并用热水洗至无氯离子为止(用硝酸银溶液检验)。4.2.3.4将沉淀连同滤纸移入已恒重的瓷中,先在低温(小于200℃)下灰化滤纸,然后在800℃~850℃的马弗炉中,将带沉淀的灼烧40min,取出埚,稍冷,放入干燥器中,冷至室温,称重。4.2.3.5每配制一批试剂或改换其他任一试剂时,应进行空白试验(试验除不加灰样外,全部按第4.2.3条步骤进行),平行作两次,取算术平均值作为空白值。4.2.4结果计算

煤灰中硫含量(%)按式(2)计算,即0.1374×(m -m)×100

式中:

干燥基试样中硫的含量,%;

硫酸钡的质量,g;

空白测定时硫酸钡的质量,g;

一由硫酸钡换算为硫的系数;

试样的质量,g。

4.2.5方法的精密度

本方法的精密度见表2。

表2硫酸钡质量法测定煤灰中硫的精密度含量Sa.d

重复性限

再现性临界差

DL/T567.7—2007

4.3高温燃烧中和法

4.3.1方法提要

煤灰样或飞灰(炉渣).样以活性炭粉作添加剂,于1300℃空气流中分解,样品中的硫化合物分解生成的三氧化硫、二氧化硫用过氧化氢溶液吸收,以甲基红一溴甲酚绿为指示剂,用氢氧化钠标准溶液滴定。4.3.2试剂

4.3.2.1活性炭粉:粒度小于0.1mm。4.3.2.2酚酞溶液:称取酚酞1g溶于95%乙醇(GB679)中,并用乙醇稀释至100mL。4.3.2.3硫酸(GB625)。

4.3.2.4过氧化氢溶液:量取过氧化氢(GB6684)10mL,稀释至100mL,加入适量混合指示剂,混合均匀备用。

.4.3.2.5.氢氧化钠溶液:c(NaOH)=0.1mol/L。4.3.2.6全

氢氧化钾溶液:称取氢氧化钾(GB2306)25g溶于水中,并用水稀释至100mL。4.3.2.7氢氧化钠标准溶液:称取氢氧化钠(GB.629)5g溶于5L已煮沸5min并放冷的水中,充分混匀,储于聚乙烯瓶中,并隔绝二氧化碳保存。标定方法如下。准确称取预先在约120℃干燥1h的苯二甲酸氢钾(GB1291)基准试剂0.1g,精确至0.0002g,于300mL烧杯中,加入已煮沸5min并经中和、放冷的水150mL加酚酞指示剂2滴~3滴,以氢氧化钠标准溶液滴定至微红色。氢氧化钠标准溶液对硫的滴定度T按式(3)计算,即0.016G

式中:

氢氧化钠标准溶液对硫的滴定度,g/mL;-苯二甲酸氢钾的质量,g;

V标定时所耗氢氧化钠标准溶液的体积,mL;0.2042

一苯二甲酸氢钾的毫摩尔质量,g/mmol;硫的毫摩尔质量,g/mmol。

4.3.2.8混合指示剂:称取溴甲酚绿1g溶于14mL氢氧化钠(GB629)[c(NaOH)=0.1mol/L]溶液中,可用平头玻璃棒研磨并溶于1L水中。另取甲基红(HG/T3449)1g.溶于37mL氢氧化钠(GB629)[c(NaOH)=0.1mol/L]溶液中,再溶于1L水中,使用时,两种溶液等体积混合。4.3.2.9变色硅胶。

4.3.3仪器设备

4.3.3.1燃烧炉:管状,硅碳棒或硅碳管加热,炉温能保持在1300℃土20℃,恒温带80mm~100mm,配有铂-铂热电偶和温控装置。

4.3.3.2.异径燃烧管:刚玉制,管长约750mm,一端外径22mm,内径19mm,长约690mm;另一端外径10mm,内径7mm,长约60mm。

4.3.3.3燃烧舟:刚玉舟或耐火度大于1400℃的瓷舟,长77mm、上宽12mm、高8mm,镍铬丝推棒:直径约2mm,长约650mm,一端卷成直径约10mm的圆垫,作为推进燃烧舟用。4.3.3.4年

4.3.3.5T形玻璃管:安装推棒兼作进空气用。4.3.3.6气体转子流量计:最大测量范围为1L/min。4.3.3.7气体过滤器:由玻璃砂烧结而成的玻璃熔板;熔板号为G2,孔径4.9um~9um,分散气体用。4.3.3.8.锥形瓶:250mL。

9洗气瓶:250mL。

干燥塔:250mL。

水力抽气泵或真空泵一台。

4.3.3.12硅橡胶管:外径11mm,内径6mm。4.3.3.13定硫吸收器:60mL。

4.3.4分析步骤

DL/T567.7—2007

4.3.4.1按图1接好仪器,通电升温至1300℃土20℃,向定硫吸收器和锥形瓶中注入过氧化氢溶液50mL。4.3.4.2空气应先经过内装氢氧化钾溶液和内装硫酸的洗气瓶,并经过内装变色硅胶的净化系统。4.3.4.3开动抽气泵,调节空气流速约为500mL/min,并以氢氧化钠标准溶液调节过氧化氢溶液至亮绿色,在玻璃三通活塞的侧管内注入约3mL水。4.3.4.4称取灰样0.1g(精确至0.0002g)和活性炭粉0.1g于燃烧舟中,用细镍铬丝充分混匀,放入燃烧管内,塞上带有镍铬丝推棒和T形玻璃管的塞子,用推棒将燃烧舟推入炉内中心恒温带,立即抽回推棒,以免变形。

4.3.4.5燃烧10min后,以氢氧化钠标准溶液滴定至定硫吸收器内的过氧化氢溶液由红变绿,拧动玻璃三通活塞,使在侧管内的水被抽入定硫吸收器内,冲洗存留在侧管内的酸,此时过氧化氢溶液又由绿变红,继续滴定至亮绿色为终点,锥形瓶中过氧化氢溶液颜色如有变化,按本条前述相同方法进行滴定。4.3.4.6关上抽气泵,取出燃烧舟,接着放入装有第二个灰样的燃烧舟,重复上述操作,进行连续测定,当氢氧化钠标准溶液消耗超过20mL后,更换过氧化氢溶液。4.3.5结果计算

煤灰、飞灰(炉渣)中硫含量(%)按式(4)计算,即x100

Saad或Sad

式中:

试液所耗氢氧化钠标准溶液的体积,mL;试样的质量,g。

1一洗气瓶(内装氢氧化钾溶液);2一洗气瓶(内装浓硫酸);3一干燥塔(内装变色硅胶):4—气体转子流量计;5-异径燃烧管;6燃烧舟:7—燃烧炉;8—硅橡胶管;9--玻璃三通活塞;10-定硫吸收器;11-气体过滤器;12—锥形瓶;13—滴定管;14-玻璃三通;15--弹簧夹;16—吸收液下口瓶;17—热电偶套管:18—热电偶;19—控温器:20—T形玻璃管:21--推棒图1.高温燃烧中和法测定装置示意(4)

DL/T567.72007www.bzxz.net

4.3.6方法的精密度

本方法的精密度见表3。

表3高温燃烧中和法测定煤灰、飞灰(炉渣)中硫的精密度含量Sa.ad或Sa.d

4.4库仑滴定法

4.4.1方法提要

重复性限

再现性临界差

煤灰样或飞灰(炉渣)样在1150℃高温和催化剂作用下,于净化过的空气流中燃烧,试样中的硫化合物分解为二氧化硫和少量三氧化硫而逸出,被空气带到库仑定硫仪的电解池内与水化合生成亚硫酸和少量硫酸,仪器设置的碘一碘化钾电对的电位平衡被破坏,仪器立即以自动电解碘化钾溶液生成的碘来氧化滴定亚硫酸,电解产生碘所耗用的电量经仪器内部电路转换为相应的硫含量(mg),并由积分仪显示,根据显示的毫克数除以试样质量即得试样中硫含量。4.4.2.试剂

4.4.2.1三氧化钨。

4.4.2.2变色硅胶。

4.4.2.3氢氧化钠(GB629):粒状。4.4.2.4电解液:称取碘化钾(GB1272)5g、溴化钾(GB649)5g和量取冰乙酸(GB676)10mL,溶于水中,并用水稀释至250mL~300mL。4.4.3仪器设备

4.4.3.1送样程序控制器:灰样可按指定的程序前进或后退。4.4.3.2高温炉:用硅碳棒作加热元件,有不小于80mm长的高温带(1150℃土5℃),燃烧管和燃烧舟需耐温1300℃以上,采用铂-铂热电偶。4.4.3.3搅拌器和电解池:搅拌器转速为500r/min,连续可调,电解池高约120mm,容量约400mL,内安有两块面积为150mm2的铂电解电极和两块面积为15mm2的铂指示电极,指示电极响应时间小于1s。4.4.3.4库仑积分器:电解电流0mA~350mA范围内积分线性度应为土0.1%,并配有5~6位数字的数码管显示硫的毫克数。

4.4.3.5空气净化系统:由抽气泵供出的约1500mL/min的空气,经过内装氢氧化钠(同4.4.2.3)及变色硅胶(同4.4.2.2)的干燥管净化、干燥。4.4.3.6燃烧舟:长70mm~77mm,素瓷或刚玉制品,耐温1200℃以上。4.4.4试验准备

4.4.4.1接通电源后,使高温炉升到1150℃土5℃,另取一组已校正过的铂佬-铂热电偶高温计测定燃烧管中高温带的位置、长度及500℃预分解的位置。4.4.4.2调节送样程序控制器,使预分解及高温分解的位置分别处于高温炉的500℃和1150℃处。4.4.4.3在燃烧管中充填厚度为3mm的硅酸铝棉,分别放置于高温带后端及燃烧管出口处。4.4.4.4将送样程序控制器、高温炉(内装燃烧管)、库仑积分器、搅拌器、电解池和空气净化系统组装在一起。

4.4.4.5开动送气抽气泵,将抽气速度调节到1L/min,然后关闭电解池与燃烧管间的活塞。如抽气速度可降到500mL/min以下,表示电解池、干燥管等部件均气密。否则,需重新检查电解池等各部件。4.4.5仪器标定

4.4.5.1使用有证煤灰标准物质进行测硫仪标定。采用多点标定法时,选用的标准物质应能覆盖被测样6

品的硫含量范围;使用单点标定法时,选用与被测样品硫含量相近的标准物质。4.4.5.2根据仪器说明书要求输入硫标准值。DL/T567.7—2007

4.4.5.3按分析步骤测定煤灰标准物质的硫含量,每一标准物质应重复测定3次,以3次测定值的平均值为煤灰标准物质的硫测定值。4.4.5.4标定结束后使用另外的煤灰标准物质进行硫测定试验以检查标定的有效性。若测定值与标准值不一致(两者之差超过规定的不确定度),应查找原因,重新标定仪器。4.4.6分析步骤

4.4.6.1将炉温控制在1150℃土10℃。4.4.6.2将抽气泵的抽气速度调到1L/min,于抽气条件下,将250mL~300mL电解液倒入电解池内,开动搅拌器。

4.4:6.3在燃烧舟中放入少量非测定用的灰样,置于炉内的石英托盘上,开启程序控制器,右英托盘即自动进炉,库仑滴定随即开始试验(终点电位调整试验),如试验结束后库仑积分器的显示值为0,应再次实验,直至显示值不为零。

4.4.6.4称取试样0.05g,精确至0.0002g,于燃烧舟中(当硫含量大于4%时,可将称样量减至0.02g~0.03g)。在试样上盖一薄层三氧化钨,将燃烧舟置于炉内的石英托盘上,开启程序控制器,石英托盘即自动进炉,库仑滴定随即开始。试验结束后,库仑积分器显示出硫的毫克数或百分含量并由打印机打印。4.4.7结果计算

煤灰样、飞灰(炉渣)样中硫含量(%)按式(5)计算,即Sa.ad或Sa.d=

式中:

S—库仑积分器显示的硫量,mg;试样的质量,g。

4.4.8方法的精密度

本方法的精密度见表4。

表4库仑滴定法测定煤灰、飞灰(炉渣)中硫的精密度含量Sa.ad或Sa.d

4.5高温管式炉燃烧一红外吸收法4.5.1方法提要

重复性限

再现性临界差

已知质量的试样,在最低温度为1350℃的管式炉中在氧气辅助下燃烧,试样中硫被氧化成气态硫氧化物,水分被无水高氯酸镁吸收。燃烧后气体通过装有红外检测器的硫氧化物吸收池,硫氧化物吸收特种红外波长的能量,其他元素的氧化物可能吸收的红外波长能量通过波长过滤器消除,当燃烧后气体通过红外吸收池时能量被吸收,通过检测器得到的损失的能量即为被硫氧化物吸收的红外能量代表的硫氧化物含量。

此试验方法适用于能按上述方法自动进行操作的红外测硫仪。4.5.2试剂

4.5.2.1高氯酸镁。

4.5.2.2氧气(纯度99.5%):存放于气瓶内的压缩气体,并配备有合适的压力调节器和针型阀以控制气流。

DL/T567.7-2007

4.5.3仪器设备

4.5.3.1红外测硫仪。

a)红外检测及自动控制装置。

b)管式炉:加热区域长度为150mm~165mm,温度至少到1300℃,并装配有助燃气路。c)燃烧管:由高铝红柱石、陶瓷或锆石制成,内径约23mm,厚约3mm,长约450mm。4.5.3.2燃烧舟:由无铁、耐高温材料制成,高度约10mm,长度约55mm。4.5.3.3燃烧舟推拉杆:杆体由耐高温材料制成,手柄端配有防热护眼的挡板;杆头端为弯钩形或圆环形以便推入和取出燃烧舟。

4.5.4仪器标定

在开始标定仪器之前,至少进行两次样品(任选一样品)测试以调整设备状态。对于分段标定,使用能够覆盖待测样品三氧化硫含量全范围的高、中、低标准物质(至少3个标准物质)进行至少三段曲线的标定,每段曲线标定时可采用同一标准物质称取不同试样量的方法进行测试,也可采用不同标准物质称取相同试样量的方法进行测试。对于单点标定,应使用硫值略高于待测样品的预期值的标准物质进行标定。标定测试结束后选取至少5个重复性满足精密度要求的测试结果进行标定曲线回归。4.5.5分析步骤

4.5.5.1按仪器使用说明书打开测硫仪。4.5.5.2标定仪器。

4.5.5.3称量试样于燃烧舟中(对于三氧化硫含量小于2%的样品,称取试样量为300mg土0.1mg,对于三氧化硫大于2%的样品,称取试样量为140mg士0.1mg),并将其放入高温燃烧区,仪器自动进行测试。

4.5.5.4当测试结束后,仪器计算并显示硫测定结果。4.5.6结果的表述

测定结果以三氧化硫的百分含量报出。4.5.7方法的精密度

本方法的精密度见表5。

表5高温管式炉燃烧一红外吸收法测定煤灰、飞灰(炉渣)中硫的精密度SO3含量

注:文为两次测定结果的平均值,%5结果换算

重复性限

0.02+0.06x

煤灰或飞灰(炉渣)中三氧化硫含量(%)可按式(6)计算,即SO3 =2.5 Saad

式中:

Sa.ad—煤灰或飞灰(炉渣)中硫含量,%;一煤灰或飞灰(炉渣)中三氧化硫含量,%。SO3

6煤中不可燃硫及可燃硫的计算

6.1煤中不可燃硫的计算

煤中不可燃硫的计算可按式(7),即8

再现性临界差

0.14+0.08x

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:21233-2007

中华人民共和国电力行业标准

DL/T 567.7 -2007

代替DL/T567.7—1995

火力发电广燃料试验方法

第7部分:灰及渣中硫的测定和燃煤可燃硫的计算

TestmethodsoffuelinthermalpowerplantsPart 7: Determination of sulfur in fly ash and bottom ash andcalculation of combustible sulfur2007-07-20发布

2007-12-01实施

中华人民共和国国家发展和改革委员会发布

规范性引用文件

3样品准备.

测定方法

结果换算.

煤中不可燃硫及可燃硫的计算

DL/T567.7—2007

DL/T567.7—2007

本标准是根据《国家发改委办公厅关于下达2004年行业标准项目计划的通知》(发改办工业[2004]872号)安排修订的。

DL/T567《火力发电厂燃料试验方法》分为9个部分。第1部分:一般规定,

第2·部分:入炉煤和入炉煤粉样品的采取方法第3部分:飞灰和炉渣样品的采集第·4部分:·入炉煤、入炉煤粉、飞灰和炉渣样品的制备第5部分:煤粉细度的测定

第6部分:飞灰和炉渣可燃物测定方法第7部分:灰及渣中硫的测定和燃煤可燃硫的计算第8部分:燃油发热量的测定

第9部分:燃油元素分析

本部分为DL/T567的第7部分。

本部分与DL/T567.6一1995相比,主要变化如下:将适用范围进一步明确为煤灰、飞灰及渣;-增加了样品准备的内容;

-增加了艾士卡法、库仑滴定法、高温燃烧一红外吸收法。本部分自实施之日起,代替DL/T567.7一1995《火力发电厂燃料试验方法灰及渣中硫的测定和燃煤可燃硫的计算》。

本部分由中国电力企业联合会提出。本部分由电力行业电厂化学标准化技术委员会归口并解释。本部分起草单位:西安热工研究院有限公司、江西省电力试验研究院。本部分主要起草人:杜晓光、李资荣、马筠、吴颖庆。本标准执行过程中的意见或建议反馈至中国电力企业联合会标准化中心(北京市白广路二条一号,100761)。

1范围

火力发电厂燃料试验方法

DL/T567.7—2007

第7部分:灰及渣中硫的测定和燃煤可燃硫的计算本部分规定了煤灰、飞灰及渣中硫的五种测定方法:艾士卡法、硫酸钡质量法、高温燃烧中和法、库仑滴定法、高温管式炉燃烧一红外吸收法。根据煤中全硫及煤灰(由试验室内灰化)中的硫含量,可计算出煤中不可燃硫及可燃硫含量。本部分适用于煤灰、飞灰及渣中硫的测定。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T212煤的工业分析方法

DL/T567.3飞灰和炉渣样品的采集DL/T567.4入炉煤、入炉煤粉、飞灰和炉渣样品的制备3样品准备

3.1飞灰及炉渣

采集方法按照DL/T567.3中的规定进行。制备方法按照DL/T567.4中的规定进行。制备出的飞灰及炉渣按照GB/T212中水分测定方法进行水分的测定,并记录测定结果。3.2煤灰

将一般分析煤样按GB/T212中煤中灰分的测定方法进行灰化,冷却后,用玛瑙研钵将煤灰研细到0.1mm,然后再置于灰皿中,于815℃再灼烧30min,直至质量变化不超过0.1%。取出放入干燥器中,称样前,应在815℃灼烧30min。4‘测定方法

4.1艾士卡法

4.1.1方法提要

将煤灰或飞灰(炉渣)样与艾士卡试剂混合灼烧后,试样中的硫均转化为可溶解的硫酸盐,然后将过滤后的溶液,加氯化钡,生成硫酸钡沉淀后用质量法测定。4.1.2试剂

4.1.2.1艾士卡试剂:以2份质量的化学纯氧化镁与1份质量的化学纯无水碳酸钠混匀并研细至粒度小于0.2mm后,保存在密闭容器中。4.1.2.2盐酸(GB622):(1+1)溶液。4.1.2.3氯化溶液:称取氯化钡(GB652)10g溶于水中,并稀释至100mL。4.1.2.4硝酸银溶液:称取硝酸银(GB670)10g溶于水中,并稀释至1L。加几滴硝酸(GB626),储于棕色瓶中。

DL/T567.7—2007

4.1.2.5甲基橙溶液:称取甲基橙2g溶于水中,并稀释至1L。4.1.3仪器设备

4.1.3.1分析天平:感量0.0001g。4.1.3.2马弗炉:能升温到900℃,温度可调并通风。4.1.4分析步骤

4.1.4.1称取试样0.2g~0.5g,精确至0.0001g和艾氏剂2g,于30mL中,仔细混合均匀,再用1g艾氏剂覆盖。

4.1.4.2将装有试样的埚移入通风良好的马弗炉,在1h~2h内从室温逐渐加热到800℃~850℃,并在此温度下保持1h~2h。

4.1.4.3将埚从炉中取出,冷却到室温。用玻璃棒将埚中的灼烧物仔细搅松捣碎(若发现有未烧尽的碳粒,应在800℃~850℃下继续灼烧0.5h),然后转移到400mL烧杯中。用热水冲洗埚内壁,将洗液收入烧杯,再加入100mL~150mL刚煮沸的水,充分搅拌。若此时尚有黑色碳粒漂浮在液面上,则本次测定作废。

4.1.4.4用中性定性滤纸以倾斜法过滤,用热水冲洗3次,然后将残渣移入滤纸中,用热水仔细清洗至少10次,洗液总体积约为250mL~300mL。4.1.4.5往滤液中滴加2滴~3滴甲基橙指示剂,加入盐酸(1十1)中和后再加入2mL,使溶液呈酸性。将溶液加热到沸腾,在不断搅拌下滴加氯化钡溶液10mL,在电热板或沙浴上微沸5min,保温2h,溶液最后体积保持在200mL左右。

4.1.4.6溶液冷却后用致密慢速无灰定量滤纸过滤,并用热水洗至无氯离子为止(用硝酸银溶液检验)。4.1.4.7将沉淀连同滤纸移入已恒重的瓷中,先在低温(小于200℃)下灰化滤纸,然后在800℃~850℃的马弗炉中,将带沉淀的埚灼烧40min,取出埚,稍冷,放入干燥器中,冷至室温,称重。4.1.4.8每配制一批试剂或改换其他任一试剂时,应进行空白试验(试验除不加灰样外,全部按第4.1.4步骤进行),平行做两次,取算术平均值作为空白值。4.1.5结果计算

煤灰或飞灰(炉渣)中硫含量(%)按式(1)计算,即0.1374×(m)=m,)×100

Saad或Sad

式中:

空气干燥试样中硫的含量,%;

干燥基试样中硫的含量,%;

硫酸钡的质量,g;

空白测定时硫酸钡的质量,g;

由硫酸钡换算为硫的系数;

试样的质量,g。

4.1.6方法的精密度

本方法的精密度见表1。

表1艾士卡法测定煤灰、飞灰(炉渣)中硫的精密度含量Sa.ad或Sa.d

重复性限

再现性临界差

4.2硫酸钡质量法

4.2.1方法提要

DL/T567.7—2007

用盐酸浸取煤灰样中的硫酸盐,用氨水中和并沉淀浸取液中的铁、铝离子。溶液过滤后,加氯化钡,生成硫酸钡沉淀后用质量法测定。硫酸钡质量法适用于燃煤分析试验室内制备的煤灰。4.2.2试剂

盐酸(GB622):(1+3)溶液。4.2.2.2

氨水(GB631):(1十1)溶液。盐酸(GB622):(1+1)溶液。

4.2.2.4氯化钡溶液:称取氯化钡(GB652)10g溶于水中,并稀释至100mL。4.2.2.5硝酸银溶液:称取硝酸银(GB670)10g溶于水中,并稀释至1L。加几滴硝酸(GB626),储于棕色瓶中。

4.2.2.6甲基橙溶液:称取甲基橙2g溶于水中,并稀释至1L。4.2.3分析步骤

4.2.3.1称取灰样0.2g~0.5g,精确至0.0002g,于250mL烧杯中加入盐酸(1+3)50mL,盖上表面皿,加热微沸20min,取下,趁热加入甲基橙指示剂2滴,滴加氨水(1十1)中和至溶液刚变色,再过量3滴~6滴,待氢氧化铁沉淀下降后,迅速过滤于300mL烧杯中,用近沸的热水洗涤沉淀10次~12次,向滤液中滴加盐酸(1十1)至溶液刚变色,再过量2mL,往溶液中加水稀释至约250mL。4.2.3.2将溶液加热至沸,在搅拌下滴加氯化钡溶液10mL,在电热板或沙浴上微沸5min,保温2h,溶液最后体积保持在150mL左右。

4.2.3.3用致密慢速无灰定量滤纸过滤,并用热水洗至无氯离子为止(用硝酸银溶液检验)。4.2.3.4将沉淀连同滤纸移入已恒重的瓷中,先在低温(小于200℃)下灰化滤纸,然后在800℃~850℃的马弗炉中,将带沉淀的灼烧40min,取出埚,稍冷,放入干燥器中,冷至室温,称重。4.2.3.5每配制一批试剂或改换其他任一试剂时,应进行空白试验(试验除不加灰样外,全部按第4.2.3条步骤进行),平行作两次,取算术平均值作为空白值。4.2.4结果计算

煤灰中硫含量(%)按式(2)计算,即0.1374×(m -m)×100

式中:

干燥基试样中硫的含量,%;

硫酸钡的质量,g;

空白测定时硫酸钡的质量,g;

一由硫酸钡换算为硫的系数;

试样的质量,g。

4.2.5方法的精密度

本方法的精密度见表2。

表2硫酸钡质量法测定煤灰中硫的精密度含量Sa.d

重复性限

再现性临界差

DL/T567.7—2007

4.3高温燃烧中和法

4.3.1方法提要

煤灰样或飞灰(炉渣).样以活性炭粉作添加剂,于1300℃空气流中分解,样品中的硫化合物分解生成的三氧化硫、二氧化硫用过氧化氢溶液吸收,以甲基红一溴甲酚绿为指示剂,用氢氧化钠标准溶液滴定。4.3.2试剂

4.3.2.1活性炭粉:粒度小于0.1mm。4.3.2.2酚酞溶液:称取酚酞1g溶于95%乙醇(GB679)中,并用乙醇稀释至100mL。4.3.2.3硫酸(GB625)。

4.3.2.4过氧化氢溶液:量取过氧化氢(GB6684)10mL,稀释至100mL,加入适量混合指示剂,混合均匀备用。

.4.3.2.5.氢氧化钠溶液:c(NaOH)=0.1mol/L。4.3.2.6全

氢氧化钾溶液:称取氢氧化钾(GB2306)25g溶于水中,并用水稀释至100mL。4.3.2.7氢氧化钠标准溶液:称取氢氧化钠(GB.629)5g溶于5L已煮沸5min并放冷的水中,充分混匀,储于聚乙烯瓶中,并隔绝二氧化碳保存。标定方法如下。准确称取预先在约120℃干燥1h的苯二甲酸氢钾(GB1291)基准试剂0.1g,精确至0.0002g,于300mL烧杯中,加入已煮沸5min并经中和、放冷的水150mL加酚酞指示剂2滴~3滴,以氢氧化钠标准溶液滴定至微红色。氢氧化钠标准溶液对硫的滴定度T按式(3)计算,即0.016G

式中:

氢氧化钠标准溶液对硫的滴定度,g/mL;-苯二甲酸氢钾的质量,g;

V标定时所耗氢氧化钠标准溶液的体积,mL;0.2042

一苯二甲酸氢钾的毫摩尔质量,g/mmol;硫的毫摩尔质量,g/mmol。

4.3.2.8混合指示剂:称取溴甲酚绿1g溶于14mL氢氧化钠(GB629)[c(NaOH)=0.1mol/L]溶液中,可用平头玻璃棒研磨并溶于1L水中。另取甲基红(HG/T3449)1g.溶于37mL氢氧化钠(GB629)[c(NaOH)=0.1mol/L]溶液中,再溶于1L水中,使用时,两种溶液等体积混合。4.3.2.9变色硅胶。

4.3.3仪器设备

4.3.3.1燃烧炉:管状,硅碳棒或硅碳管加热,炉温能保持在1300℃土20℃,恒温带80mm~100mm,配有铂-铂热电偶和温控装置。

4.3.3.2.异径燃烧管:刚玉制,管长约750mm,一端外径22mm,内径19mm,长约690mm;另一端外径10mm,内径7mm,长约60mm。

4.3.3.3燃烧舟:刚玉舟或耐火度大于1400℃的瓷舟,长77mm、上宽12mm、高8mm,镍铬丝推棒:直径约2mm,长约650mm,一端卷成直径约10mm的圆垫,作为推进燃烧舟用。4.3.3.4年

4.3.3.5T形玻璃管:安装推棒兼作进空气用。4.3.3.6气体转子流量计:最大测量范围为1L/min。4.3.3.7气体过滤器:由玻璃砂烧结而成的玻璃熔板;熔板号为G2,孔径4.9um~9um,分散气体用。4.3.3.8.锥形瓶:250mL。

9洗气瓶:250mL。

干燥塔:250mL。

水力抽气泵或真空泵一台。

4.3.3.12硅橡胶管:外径11mm,内径6mm。4.3.3.13定硫吸收器:60mL。

4.3.4分析步骤

DL/T567.7—2007

4.3.4.1按图1接好仪器,通电升温至1300℃土20℃,向定硫吸收器和锥形瓶中注入过氧化氢溶液50mL。4.3.4.2空气应先经过内装氢氧化钾溶液和内装硫酸的洗气瓶,并经过内装变色硅胶的净化系统。4.3.4.3开动抽气泵,调节空气流速约为500mL/min,并以氢氧化钠标准溶液调节过氧化氢溶液至亮绿色,在玻璃三通活塞的侧管内注入约3mL水。4.3.4.4称取灰样0.1g(精确至0.0002g)和活性炭粉0.1g于燃烧舟中,用细镍铬丝充分混匀,放入燃烧管内,塞上带有镍铬丝推棒和T形玻璃管的塞子,用推棒将燃烧舟推入炉内中心恒温带,立即抽回推棒,以免变形。

4.3.4.5燃烧10min后,以氢氧化钠标准溶液滴定至定硫吸收器内的过氧化氢溶液由红变绿,拧动玻璃三通活塞,使在侧管内的水被抽入定硫吸收器内,冲洗存留在侧管内的酸,此时过氧化氢溶液又由绿变红,继续滴定至亮绿色为终点,锥形瓶中过氧化氢溶液颜色如有变化,按本条前述相同方法进行滴定。4.3.4.6关上抽气泵,取出燃烧舟,接着放入装有第二个灰样的燃烧舟,重复上述操作,进行连续测定,当氢氧化钠标准溶液消耗超过20mL后,更换过氧化氢溶液。4.3.5结果计算

煤灰、飞灰(炉渣)中硫含量(%)按式(4)计算,即x100

Saad或Sad

式中:

试液所耗氢氧化钠标准溶液的体积,mL;试样的质量,g。

1一洗气瓶(内装氢氧化钾溶液);2一洗气瓶(内装浓硫酸);3一干燥塔(内装变色硅胶):4—气体转子流量计;5-异径燃烧管;6燃烧舟:7—燃烧炉;8—硅橡胶管;9--玻璃三通活塞;10-定硫吸收器;11-气体过滤器;12—锥形瓶;13—滴定管;14-玻璃三通;15--弹簧夹;16—吸收液下口瓶;17—热电偶套管:18—热电偶;19—控温器:20—T形玻璃管:21--推棒图1.高温燃烧中和法测定装置示意(4)

DL/T567.72007www.bzxz.net

4.3.6方法的精密度

本方法的精密度见表3。

表3高温燃烧中和法测定煤灰、飞灰(炉渣)中硫的精密度含量Sa.ad或Sa.d

4.4库仑滴定法

4.4.1方法提要

重复性限

再现性临界差

煤灰样或飞灰(炉渣)样在1150℃高温和催化剂作用下,于净化过的空气流中燃烧,试样中的硫化合物分解为二氧化硫和少量三氧化硫而逸出,被空气带到库仑定硫仪的电解池内与水化合生成亚硫酸和少量硫酸,仪器设置的碘一碘化钾电对的电位平衡被破坏,仪器立即以自动电解碘化钾溶液生成的碘来氧化滴定亚硫酸,电解产生碘所耗用的电量经仪器内部电路转换为相应的硫含量(mg),并由积分仪显示,根据显示的毫克数除以试样质量即得试样中硫含量。4.4.2.试剂

4.4.2.1三氧化钨。

4.4.2.2变色硅胶。

4.4.2.3氢氧化钠(GB629):粒状。4.4.2.4电解液:称取碘化钾(GB1272)5g、溴化钾(GB649)5g和量取冰乙酸(GB676)10mL,溶于水中,并用水稀释至250mL~300mL。4.4.3仪器设备

4.4.3.1送样程序控制器:灰样可按指定的程序前进或后退。4.4.3.2高温炉:用硅碳棒作加热元件,有不小于80mm长的高温带(1150℃土5℃),燃烧管和燃烧舟需耐温1300℃以上,采用铂-铂热电偶。4.4.3.3搅拌器和电解池:搅拌器转速为500r/min,连续可调,电解池高约120mm,容量约400mL,内安有两块面积为150mm2的铂电解电极和两块面积为15mm2的铂指示电极,指示电极响应时间小于1s。4.4.3.4库仑积分器:电解电流0mA~350mA范围内积分线性度应为土0.1%,并配有5~6位数字的数码管显示硫的毫克数。

4.4.3.5空气净化系统:由抽气泵供出的约1500mL/min的空气,经过内装氢氧化钠(同4.4.2.3)及变色硅胶(同4.4.2.2)的干燥管净化、干燥。4.4.3.6燃烧舟:长70mm~77mm,素瓷或刚玉制品,耐温1200℃以上。4.4.4试验准备

4.4.4.1接通电源后,使高温炉升到1150℃土5℃,另取一组已校正过的铂佬-铂热电偶高温计测定燃烧管中高温带的位置、长度及500℃预分解的位置。4.4.4.2调节送样程序控制器,使预分解及高温分解的位置分别处于高温炉的500℃和1150℃处。4.4.4.3在燃烧管中充填厚度为3mm的硅酸铝棉,分别放置于高温带后端及燃烧管出口处。4.4.4.4将送样程序控制器、高温炉(内装燃烧管)、库仑积分器、搅拌器、电解池和空气净化系统组装在一起。

4.4.4.5开动送气抽气泵,将抽气速度调节到1L/min,然后关闭电解池与燃烧管间的活塞。如抽气速度可降到500mL/min以下,表示电解池、干燥管等部件均气密。否则,需重新检查电解池等各部件。4.4.5仪器标定

4.4.5.1使用有证煤灰标准物质进行测硫仪标定。采用多点标定法时,选用的标准物质应能覆盖被测样6

品的硫含量范围;使用单点标定法时,选用与被测样品硫含量相近的标准物质。4.4.5.2根据仪器说明书要求输入硫标准值。DL/T567.7—2007

4.4.5.3按分析步骤测定煤灰标准物质的硫含量,每一标准物质应重复测定3次,以3次测定值的平均值为煤灰标准物质的硫测定值。4.4.5.4标定结束后使用另外的煤灰标准物质进行硫测定试验以检查标定的有效性。若测定值与标准值不一致(两者之差超过规定的不确定度),应查找原因,重新标定仪器。4.4.6分析步骤

4.4.6.1将炉温控制在1150℃土10℃。4.4.6.2将抽气泵的抽气速度调到1L/min,于抽气条件下,将250mL~300mL电解液倒入电解池内,开动搅拌器。

4.4:6.3在燃烧舟中放入少量非测定用的灰样,置于炉内的石英托盘上,开启程序控制器,右英托盘即自动进炉,库仑滴定随即开始试验(终点电位调整试验),如试验结束后库仑积分器的显示值为0,应再次实验,直至显示值不为零。

4.4.6.4称取试样0.05g,精确至0.0002g,于燃烧舟中(当硫含量大于4%时,可将称样量减至0.02g~0.03g)。在试样上盖一薄层三氧化钨,将燃烧舟置于炉内的石英托盘上,开启程序控制器,石英托盘即自动进炉,库仑滴定随即开始。试验结束后,库仑积分器显示出硫的毫克数或百分含量并由打印机打印。4.4.7结果计算

煤灰样、飞灰(炉渣)样中硫含量(%)按式(5)计算,即Sa.ad或Sa.d=

式中:

S—库仑积分器显示的硫量,mg;试样的质量,g。

4.4.8方法的精密度

本方法的精密度见表4。

表4库仑滴定法测定煤灰、飞灰(炉渣)中硫的精密度含量Sa.ad或Sa.d

4.5高温管式炉燃烧一红外吸收法4.5.1方法提要

重复性限

再现性临界差

已知质量的试样,在最低温度为1350℃的管式炉中在氧气辅助下燃烧,试样中硫被氧化成气态硫氧化物,水分被无水高氯酸镁吸收。燃烧后气体通过装有红外检测器的硫氧化物吸收池,硫氧化物吸收特种红外波长的能量,其他元素的氧化物可能吸收的红外波长能量通过波长过滤器消除,当燃烧后气体通过红外吸收池时能量被吸收,通过检测器得到的损失的能量即为被硫氧化物吸收的红外能量代表的硫氧化物含量。

此试验方法适用于能按上述方法自动进行操作的红外测硫仪。4.5.2试剂

4.5.2.1高氯酸镁。

4.5.2.2氧气(纯度99.5%):存放于气瓶内的压缩气体,并配备有合适的压力调节器和针型阀以控制气流。

DL/T567.7-2007

4.5.3仪器设备

4.5.3.1红外测硫仪。

a)红外检测及自动控制装置。

b)管式炉:加热区域长度为150mm~165mm,温度至少到1300℃,并装配有助燃气路。c)燃烧管:由高铝红柱石、陶瓷或锆石制成,内径约23mm,厚约3mm,长约450mm。4.5.3.2燃烧舟:由无铁、耐高温材料制成,高度约10mm,长度约55mm。4.5.3.3燃烧舟推拉杆:杆体由耐高温材料制成,手柄端配有防热护眼的挡板;杆头端为弯钩形或圆环形以便推入和取出燃烧舟。

4.5.4仪器标定

在开始标定仪器之前,至少进行两次样品(任选一样品)测试以调整设备状态。对于分段标定,使用能够覆盖待测样品三氧化硫含量全范围的高、中、低标准物质(至少3个标准物质)进行至少三段曲线的标定,每段曲线标定时可采用同一标准物质称取不同试样量的方法进行测试,也可采用不同标准物质称取相同试样量的方法进行测试。对于单点标定,应使用硫值略高于待测样品的预期值的标准物质进行标定。标定测试结束后选取至少5个重复性满足精密度要求的测试结果进行标定曲线回归。4.5.5分析步骤

4.5.5.1按仪器使用说明书打开测硫仪。4.5.5.2标定仪器。

4.5.5.3称量试样于燃烧舟中(对于三氧化硫含量小于2%的样品,称取试样量为300mg土0.1mg,对于三氧化硫大于2%的样品,称取试样量为140mg士0.1mg),并将其放入高温燃烧区,仪器自动进行测试。

4.5.5.4当测试结束后,仪器计算并显示硫测定结果。4.5.6结果的表述

测定结果以三氧化硫的百分含量报出。4.5.7方法的精密度

本方法的精密度见表5。

表5高温管式炉燃烧一红外吸收法测定煤灰、飞灰(炉渣)中硫的精密度SO3含量

注:文为两次测定结果的平均值,%5结果换算

重复性限

0.02+0.06x

煤灰或飞灰(炉渣)中三氧化硫含量(%)可按式(6)计算,即SO3 =2.5 Saad

式中:

Sa.ad—煤灰或飞灰(炉渣)中硫含量,%;一煤灰或飞灰(炉渣)中三氧化硫含量,%。SO3

6煤中不可燃硫及可燃硫的计算

6.1煤中不可燃硫的计算

煤中不可燃硫的计算可按式(7),即8

再现性临界差

0.14+0.08x

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 电力行业标准(DL)

- DL/T634.5101-2002 远动设备及系统 第5101部分:传输规约 基本远动任务配套标准

- DL/T954-2005 火力发电厂水汽试验方法 痕量氟离子、乙酸根离子、甲酸根离子、氯离子、亚硝酸根离子、硝酸根离子、磷酸根

- DL/T787-2001 火电厂用15CrMo钢珠光体球化评级标准

- DL/T912-2005 超临界火力发电机组水汽质量标准

- DL/T567.7-2007 火力发电厂燃料试验方法 第7部分:灰及渣中硫的测定和燃煤可燃硫的计算

- DL/T5168-2002 110kV~500 kV架空电力线路工程施工质量及评定规程

- DL5009.1-2002 电力建设安全工作规程(火力发电厂部分)

- DL/T5344-2006 电力光纤通信工程验收规范

- DL/T5033-2006 输电线路对电信线路危险和干扰影响防护设计规程

- DL/T527-2013 继电保护及控制装置电源模块(模件)技术条件

- DL/T553-2013 电力系统动态记录装置通用技术条件

- DL/T1356-2014 炉水除磷氢电导率在线测定方法

- DL/T5198-2004 水电水利工程岩壁梁施工规程

- DL/T542-1994 钢熔化焊T形接头角焊缝超声波检验方法和质量分级

- DL/T910-2004 灰渣脱水仓

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2