- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油化工行业标准(SH) >>

- SH/T 0681-1999 润滑脂表观粘度测定法

标准号:

SH/T 0681-1999

标准名称:

润滑脂表观粘度测定法

标准类别:

石油化工行业标准(SH)

标准状态:

现行-

发布日期:

1999-09-01 -

实施日期:

2000-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.37 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了测定润滑脂表观粘度测定的方法。 SH/T 0681-1999 润滑脂表观粘度测定法 SH/T0681-1999

部分标准内容:

ICS75.100

中华人民共和国石油化工行业标准SH/T 0681 --1999

润滑脂表观粘度测定法

Standard test method for measuringapparent viscosity of lubricating greases1999-09-01发布

国家石油和化学工业局发布

2000-04-01实施

SH/T0681-1999

本标准等效采用美国材料与试验协会标准ASTMD1092—1993《润滑脂表观粘度测定法》。本标准与ASTMD1092一1993标准的主要差异:1.引用标准用我国现行标准代替,未采用的引用标准在有关的采用说明中加以叙述;2.第11章内容作编辑性文字修改,取消11.1和12章关键词,因我国标准中暂无此项目;3.对标准中提示的附录作编辑性修改,用附录B和附录C表示。由于本标准等效采用ASTMD1092,故部分单位仍沿用ASTMD1092一1993中的单位。本标准的附录A是标准的附录;本标准的附录B和附录C都是提示的附录。本标准由中国石油化工集团公司提出。本标准由中国石油化工集团公司石油化工科学研究院归口。本标准起草单位:中国石油化工集团公司石油化工科学研究院、中国石油化工集团公司重庆一坪高级润滑油公司。

本标准主要起草人:李文慧、王红、张铀霞。

1范围

中华人民共和国右油化工行业标准润滑脂表观粘度测定法

Standardtestmethod formeasuringapparentviscosityof lubricatinggreases1.1本标准规定了测定润滑脂表观粘度的方法。SH/T0681—1999

1.2本标准适用于测定在一54~38℃温度范围内润滑脂的表观粘度,以P(泊)表示。测量范围:在0.1s=l,25~105P;在15000s-1,1~100P。注

11P(泊)=0.1Pa·s(帕斯卡·秒)2在很低的温度下,由于需要很大的力迫使润滑脂通过较细的毛细管,剪切速率范围也就减少。因此,在剪切速率低于10s\1的精密度尚未建立。1.3本标准涉及某些有危险性的材料、操作和设备,但是无意对与此有关的所有安全问题都提出建议。因此,用户在使用本标准之前应建立适当的安全和防护措施并确定有适用性的管理制度。2引用标准

下列标准包括的条文,通过引用面构成本标准的一部分。除非标准中另有明确规定,下述引用标准应是现行有效标准。

GB/T269润滑脂和石油脂锥入度测定法GB/T17039利用试验数据确定产品质量与规格相符性的实用方法3术语

本标准采用下列术语。

3.1表观粘度apparentviscosity润滑脂的表观粘度是用泊肃叶(Poiseuille)方程式计算出的剪切应力与剪切速率之比,以P(泊)为单位表示(见10.1)。

3.2毛细管capillary

本标准使用的毛细管是一种长度与直径之比为40:1的直简形管。3.3剪切速率shearrate

剪切速率是润滑脂一系列相邻层彼此相对运动的速率。它与流动的线速度同毛细管半径的比值成正比,以秒的倒数(s-\)为单位表示。4方法概要

用液压系统带动的浮动活塞迫使样品通过毛细管。表观粘度是由预先测定的流量和在系统中所施加的力,根据泊肃叶方程式计算得到。用直径不同的8个毛细管和两个泵速来测定在16个剪切速率下的表观粘度,实验结果以表观粘度对剪切速率的双对数曲线表示。国家石油和化学工业局1999-09-01批准2000-04-01实施

5意义和用途

SH/T06811999

表观粘度对剪切速率的关系可用以预测在规定温度和稳定流动状态下在润滑脂分配系统内的压力降。

6仪器和材料

6.1仪器

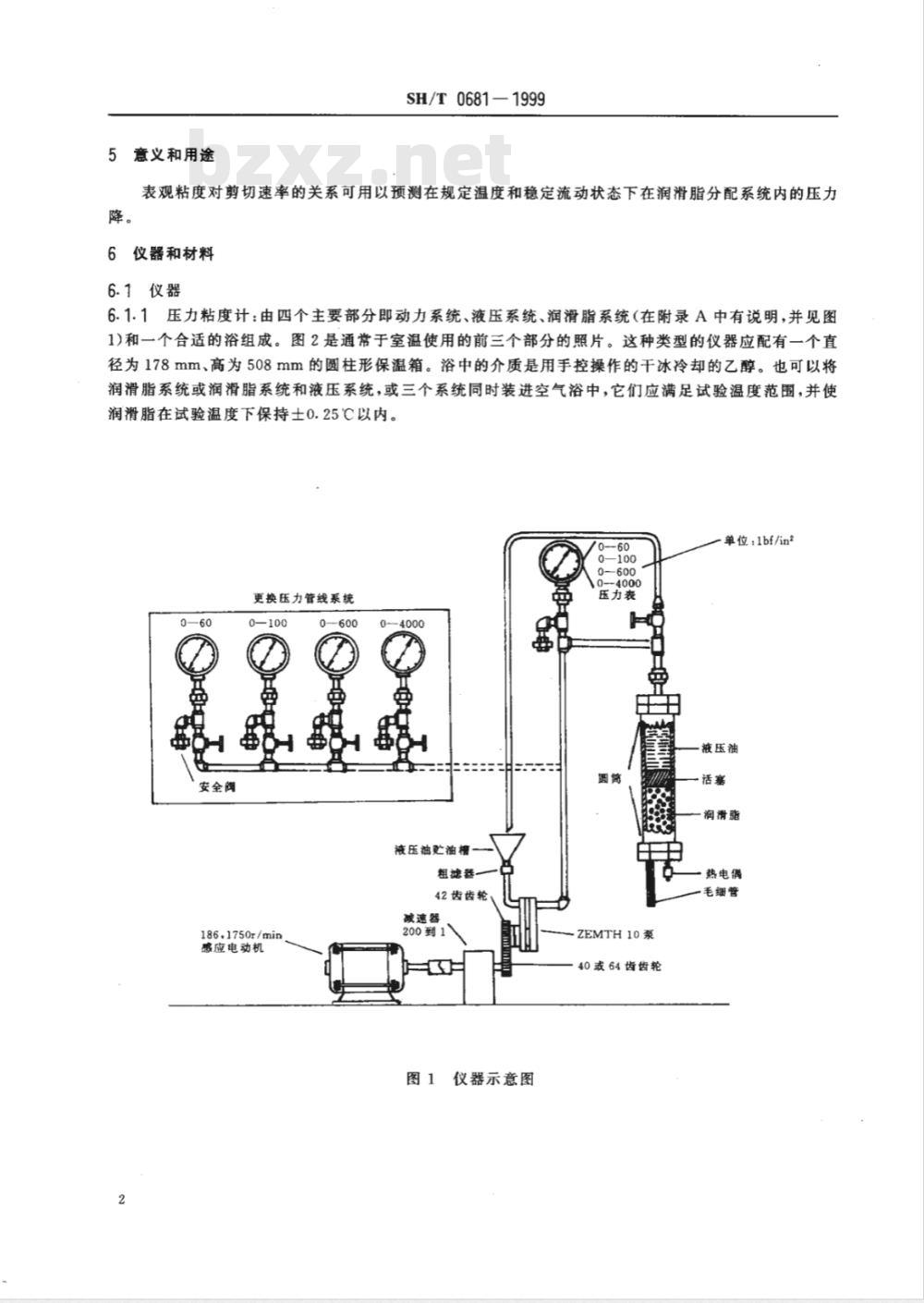

6.1.1压力粘度计:由四个主要部分即动力系统、液压系统、润滑脂系统(在附录A中有说明,并见图1)和一个合适的浴组成。图2是通常于室温使用的前三个部分的照片。这种类型的仪器应配有一个直径为178mm、高为508mm的圆柱形保温箱。浴中的介质是用手控操作的干冰冷却的乙醇。也可以将润滑脂系统或润滑脂系统和液压系统,或三个系统同时装进空气浴中,它们应满足试验温度范围,并使润滑脂在试验温度下保持士0.25℃以内。60

压力表

更换压力管线系统

安全闵

186.1750r/min

感应电动机bZxz.net

液压油贮油棉

粗滤器

42齿齿轮

减速器

200到1

图1仪器示意图

ZEMTH10泵

40或64齿齿轮

单位:1bf/in2

液压油

润清脂

热电偶

毛细管

6.1.2温度计

a)水银温度计:分度值为士0.25℃;SH/T0681-1999

图2仪器照片

b)低温温度计:测一54℃及其以下温度,分度值为士0.1℃。6.1.3100mL量简。

6.2材料

6.2.1工业乙醇。

6.2.2干冰(固体二氧化碳)。

7样品

7.1装满一个样品筒至少需要润滑脂0.223kg。注:熟练的操作员装满一个样品筒可以做16次测定。某些样品达到平衡压力很缓慢,也可能需要几千克样品。7.2通常样品不需要专门准备。

当润滑脂通过毛细管时,仪器对样品进行一定程度的工作。如果预先按照GB/T269所述方法对润滑脂进行工作,就能得到较好的精密度。某些润滑脂工作时可能会产生气泡。2某些润滑脂需要用60目的筛子进行过滤,以防止堵塞8号毛细管。8校准和标准化

8.1为校准液压系统,拆去润滑脂筒,换上针形阀。在试验温度下选择大约2000m2/s的液压油,用它充满液压系统并且使油进行循环,直到系统没有气泡。在压力为大气压时,迅速在出口处放置一只100mL的量筒\),并且开始记时。测定输送100mL液压油的时间,以立方厘米每秒为单位计算流量(以1mL等于1cm2计算)。在500、1000、1500bf/in2(3.45、6.89、10.4MPa)和大于1500bf/in2(10.4采用说明:

1]ASTMD1092一1993中规定用ASTMD88中的接受器,本标准用100mL量筒代替,用来测流量。3

SH/T0681-1999

MPa)下要导出一条如图3所示的校准曲线。这条曲线用于校准润滑脂输送时的流量。经过一定使用期后,为确定是否因磨损而改变了泵的流量,需要重新校准。100

压力.bf/in2

泵的校准曲线

8.2校准液压系统的另一种方法是测量试验润滑脂的流量。在需要的剪切范围和近似上述压力范围内进行测定。测量润滑脂流量的其他适用方法也可采用。9试验步骤

9.1装填样品时应尽量避免混人空气。柔软的润滑脂可直接注入样品筒或采用真空吸人法;粘稠的样品必须用手装填。使用真空吸入法时,拆去毛细管端盖,放入活塞,推到与打开的一端的端口相平处,然后把这一端插人样品中,在样品筒简的另一端抽真空,并用木块轻敲样品筒,使易于装样,直到样品筒中全部充满润滑脂,再装上毛细管端盖,用液压油充满样品筒中活塞上面的整个空间。9.2用液压油充满整个液压系统。拆下压力表,将其倒置,并用液压油充满压力表和压力表连接件,与整个液压系统连接,用液压油全部充满。将热电偶插人毛细管端盖内测定温度,调整样品温度到试验温度士0.25C。在连接压力表之前,开动泵直到油从粘度计上的压力表接头处流出,与粘度计装配起来。随着回流阀门的打开,液压油进行循环,直到痕量空气消失为止。9.2.1达到试验温度的时间取决于浴,在一54℃下不搅拌的液体浴中,润滑脂从准备到试验需2h,空气浴需8h。在浴中也可使用低温温度计1作为测量一54℃温度的简便辅助方法。空气浴中,温度计必须放在距毛细管25.4mm之内处。

9.3用1号毛细管,同时装上40齿的齿轮,关闭回流阀门,启动泵直到达到平衡压力为止,记录压力。换上64齿的齿轮,再建立平衡,记录压力,然后解除压力。按顺序用2号毛细管代替1号毛细管,并重复上述操作,直到所有的毛细管都测过两种流量。对一些较软或硬的润滑脂,所有的毛细管实际上不可能都用上。

注:进行了16次测定之后,需要更换新的润滑脂。10计算

10.1试样的表观粘度n(P)按式(1)和式(2)计算:n=F/S

式中:F—剪切应力,dyn/cm;

S-—剪切速率;s~1。

采用说明:

.(1)

1ASTMD1092一1993用ASTME1中74F温度计(温度范围-55.4~-52.6C,分度值0.05C),本标准用0~60℃,分度值为士0.1℃的低温温度计代替。4

因此:

SH/T0681-1999

n=F/S=(元R2/2元RL)/E(4V/t)/元R3]=元R*/(8LV/t)=P68948元R*/(8LV/t)

式中:p——压力,dyn/cm;

L毛细管长度,cm;

P-——观察压力,bf/in2(乘以68948换算成dyn/cm2);R——使用的毛细管半径,cm;

V/t—流量,cm/s。

(2)

10.2通过画一张16个常数的表可使计算简单化。每一个毛细管和剪切速率均可得到一个常数(表1)。例如:1号毛细管和40齿的齿轮得到的粘度如下:n=P68948元R/(8LV/t)或P·Ka-40)K(1-40) = 68 948元R/(8 LV/t)表1

样品:2号毛细管

日期:1948.11.1

毛细管

用以记录试验结果的建议数据表格(具有例证性的数据)温度:25℃

操作员:R.S

观察压力

P,bf/in*

1栏的数值是预先测定的;

2栏的数值是第3栏乘第4栏的积;3栏的数值是第5栏乘第6栏的积

10.3剪切速率计算如下:

K=68948X

R*/(8Lu/t)

表观粘度

n,P(=P·K)

S= (4/t)/πR3

剪切速率S,s-1

+(3)

(4)

剪切应力F

[=(40/t)/元R\]

dyn/cm*(=n·S)

14 900

10 748

41 225

124828

235796

12 461

73 072

167668

311112

·(5)

参照图3校准曲线与观察到的压力相对应的流量,计算8个毛细管在两种流量下的16个剪切速率。由于流量不变,每次试验不需要重复计算,直到泵需重新校准。10.4画出表观粘度对剪切速率的双对数曲线,如图4所示。注:剪切应力是以表观粘度乘以与其对应的剪切速率来计算。为了解决涉及润滑脂稳定流动的某些问题,可将剪切5

SH/T0681-1999

应力与剪切速率之间的关系绘制成适当的图表。10000

在25℃2号润滑脂

表观粘度(P)

对剪切速率(s-1)

11精密度和偏差

剪切速率,s-1

图4表观粘度对剪切速率的标准图100000

根据各实验室之间试验结果的统计分析确定的本试验方法的精密度如下。11.1根据GB/T17039实用方法中提出的精密度概念,11.1.1和11.1.2中的数据可用于判断试验结果的可接受性(置信水平95%)。11.1.1重复性:同一操作者,在规定的操作条件下用同一台仪器对同一样品所得的两次试验结果之间的差值与平均值的比值不应超过表2所列数值。11.1.2再现性:不同操作者在不同试验室对同一样品所得的两个单个的或独立的试验结果之间的差值与平均值的比值不应超过表2所列数值。表2精密度

光滑的,2号润滑脂(双酯油)

光滑的,2号润滑脂(SAE20油)

纤维状的,1号润滑脂(SAE20油)粘稠的,1号润滑脂(SAE90油)

温度,℃

1SAE20油相当于我国v1o0=5.6~9.3mm*/s的油;2SAE90油相当于我国vioo=13.5~24mm/s的油重复性,%

再现性,%

11.1.3上述样品的曲线作图运算的再现性在5%~8%之间变化。这些数据是根据6个剪切速率下的表观粘度的曲线值而确定的。每次试验都可画出一条曲线。11.2偏差:由于尚无适用于确定本试验方法的可接受的参比材料,因此偏差无法确定。6

A1表观粘度计

SH/T06811999

附录A

(标准的附录)

润滑脂系统表观粘度测定仪器

由四个主要部分,即动力系统、液压系统、润滑脂系统(如图1和图2所示,结构如A1.1A1.4)和一个合适的浴组成。

A1.1动力系统

由减速器(传动比为200:1)和功率为249W,转速为1750r/min的感应电动机组成。用可互换的40齿和64齿的齿轮带动液压泵。A1.2液压系统

由一个带马鞍式底座和42齿驱动齿轮的齿轮泵,以及一个至少与样品筒容积相等并备有50目筛的液压油箱组成。泵和样品简用高压阀连接,装配如图1。装置应备有相联接可互换的试验压力表。A1.3压力表

由于每个压力表仅用在一定范围内,对各种类型的润滑脂就需要几个压力表。测量范围0~60(0.41)、0~100(0.689)、0~600(4.14)、0~4000(27.58)bf/in2(MPa)的四个压力表是合适的。另外,为了提供适当的方法排除系统中的空气,压力表可以用歧管连接图1)。A1.4润滑脂样品筒组合件

图A1所示公差的润滑脂样品简组合件是由润滑脂样品简以及浮动活塞和盖子组成,同时活塞在样品筒内移动应没有明显的摩擦。样品筒应能承受4000bf/in2(27.58MPa)的工作压力。外观和固定的方法没有严格要求。

3.18管螺纹

1.59钢势露

A2毛细管

47.63国家标准螺纹

(放置热电偶)

53.98(外径)×5.56(壁厚)63.60六角钢棒无键钢管

焊后机加工

6.5管爆纹

12.70--20细牙螺纹

放置毛细管

润滑脂样品简组合件

尺寸单位:mm

用不锈钢制的8个毛细管组成一套,尺寸如图A2所示,关键尺寸是内半径和长度。每个毛细管的半径如图A2,长度是实际直径的40倍。毛细管应备有适当的保护措施,且能联接到润滑脂样品筒盖上,至于外观没有严格要求。

SH/T0681—1999

40A(实际直径)=B(长度)±0.002cm毛细管号数

直径A,mm(近似值)

19.05六角

SAE×1112棒

图A2毛细管的构造

Ss无继管尺寸单位:mm

12.07S.A.E20螺纹

A2.1毛细管可用任一种适当的方法予以校准(见附录B)。但应认为,正确制成的毛细管其长度是直径(土0.03mm)的40倍。由于原来的校准方法本来不精确,重新校准毛细管也不可能达到用于制造时的同样精度,因此建议保持用于制造毛细管时的原有计量和计算值。A2.2新毛细管的孔部应用肉眼观察,这些毛细管和孔部如呈明显粗糙或不圆,则应予弃之,在使用中损坏的毛细管也应弃去。

附录B

(提示的附录)

毛细管的校准

B1本标准所要求的毛细管有数种校准方法。通常从供应部门买到的毛细管已经校准过。如果用户要自己校准,可用下面概述的方法。用户应参照附录A中A2对现用毛细管进行重新校准。B2校准毛细管时,用千分尺测长度,精确至0.03mm,封闭毛细管的一端,封端要齐平,然后装满汞。在装汞的操作中,最小的毛细管可能有困难,可以借助一根拉长的玻璃管使其直径尽可能的小,使这根玻璃管的一端插人毛细管,再装满汞。然后把装满毛细管的汞倒人已称过质量的烧杯里称重,精确至1mg。用称得的汞的质量除以在工作温度条件下的密度,计算出体积。以厘米为单位计算半径。B3校准小号毛细管半径的另一种方法,是用一种已知粘度的油代替润滑脂,按第10章所述进行测量。计算半径R的方法如下:

R=[(8Lo/t)/P68 948] = [(L/t)/27 076P]式中:L-

毛细管长度,cm;

一试验温度下油的粘度,P;

-校准泵时测定的流量,mL/s;

观察压力,bf/in。

附录C

(提示的附录)

在低剪切速率测定表观粘度的另一种方法C1恒压方法

C1.1设备

(B1)

C1.1.1如图A1所示的润滑脂样品简组合件和1号毛细管。润滑脂样品简和活塞组合件详述见8

SH/T0681-1999

C1.1.2氮气简或合适的干燥压缩空气源、调节器和排气阀。C1.1.3测压用的已校准过的压力表。通常0~0.10MPa和0~0.21MPa的布尔登(Bourdon)管式压力表可满足要求。也可用1.8m水银压力计代替压力表。C1.1.4用作低温测定的恒温浴或冷室;在25℃试验时用的恒温室或恒温浴。C1.1.5带有侧臂的10mL量管,合适的连接管和一个液体(变性乙醇)容器。通常,不需要补偿乙醇在量管和容器中的温度差,为方便起见,量管放在低温浴外面。C1.1.6联接压力表到润滑脂样品筒之间的弯管。C1.1.7秒表或其他适当的计时器。C1.2试验步骤

C1.2.1用润滑脂仔细地填满样品简和毛细管,使残留的空气减少到最低程度。用工业乙醇充满毛细管外的整个系统。

C1.2.2采用试压法检查气体漏泄。C1.2.3在进行试验前,使系统于要求的温度下保持2h。C1.2.4调节压力调节器和排气阀,使系统达到要求的压力(为了对不同的润滑脂在不同温度下确定压力范围,以给出所要求的流量,反复试验是必要的)。迫使润滑脂通过毛细管,置换等体积的乙醇,然后进人量管,乙醇的流量以cm\/s表示,以确定剪切速率。如果流速是恒定的,在已知的压力和温度下,做三次测定。如果流速变化,应进行多次测定,直到流量恒定。读数应以压力降低的顺序选取,流量的平均值以立方厘米每秒表示。

C1.3精密度和偏差

C1.3.1本方法的精密度和偏差尚未确定。C2恒速方法

C2.1设备

C2.1.1设备基本上和本标准第6章所述的设备相同,连同调节设备一起使用较大的毛细管(0号),容许在剪切速率大约1s-1下测量。因为低剪切速率下压力低,所以必须注意使用经校准的设备和良好的工作条件下试验,以保证误差在最小值。注:推荐0号毛细管的尺寸是:

直径9.525±0.025mm

长度381.000±0.025mm

C2.2试验步骤

C2.2.1用大毛细管时,其试验步骤和本标准9.3所述相同。C2.2.2剪切速率主要在1s-1以下,推荐用经改进的变速泵送系统。然而,协作试验得到的数据表明从1s-1推论到0.1s-1是可行的。

C2.3精密度和偏差

C2.3.1本方法的精密度和偏差尚未确定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国石油化工行业标准SH/T 0681 --1999

润滑脂表观粘度测定法

Standard test method for measuringapparent viscosity of lubricating greases1999-09-01发布

国家石油和化学工业局发布

2000-04-01实施

SH/T0681-1999

本标准等效采用美国材料与试验协会标准ASTMD1092—1993《润滑脂表观粘度测定法》。本标准与ASTMD1092一1993标准的主要差异:1.引用标准用我国现行标准代替,未采用的引用标准在有关的采用说明中加以叙述;2.第11章内容作编辑性文字修改,取消11.1和12章关键词,因我国标准中暂无此项目;3.对标准中提示的附录作编辑性修改,用附录B和附录C表示。由于本标准等效采用ASTMD1092,故部分单位仍沿用ASTMD1092一1993中的单位。本标准的附录A是标准的附录;本标准的附录B和附录C都是提示的附录。本标准由中国石油化工集团公司提出。本标准由中国石油化工集团公司石油化工科学研究院归口。本标准起草单位:中国石油化工集团公司石油化工科学研究院、中国石油化工集团公司重庆一坪高级润滑油公司。

本标准主要起草人:李文慧、王红、张铀霞。

1范围

中华人民共和国右油化工行业标准润滑脂表观粘度测定法

Standardtestmethod formeasuringapparentviscosityof lubricatinggreases1.1本标准规定了测定润滑脂表观粘度的方法。SH/T0681—1999

1.2本标准适用于测定在一54~38℃温度范围内润滑脂的表观粘度,以P(泊)表示。测量范围:在0.1s=l,25~105P;在15000s-1,1~100P。注

11P(泊)=0.1Pa·s(帕斯卡·秒)2在很低的温度下,由于需要很大的力迫使润滑脂通过较细的毛细管,剪切速率范围也就减少。因此,在剪切速率低于10s\1的精密度尚未建立。1.3本标准涉及某些有危险性的材料、操作和设备,但是无意对与此有关的所有安全问题都提出建议。因此,用户在使用本标准之前应建立适当的安全和防护措施并确定有适用性的管理制度。2引用标准

下列标准包括的条文,通过引用面构成本标准的一部分。除非标准中另有明确规定,下述引用标准应是现行有效标准。

GB/T269润滑脂和石油脂锥入度测定法GB/T17039利用试验数据确定产品质量与规格相符性的实用方法3术语

本标准采用下列术语。

3.1表观粘度apparentviscosity润滑脂的表观粘度是用泊肃叶(Poiseuille)方程式计算出的剪切应力与剪切速率之比,以P(泊)为单位表示(见10.1)。

3.2毛细管capillary

本标准使用的毛细管是一种长度与直径之比为40:1的直简形管。3.3剪切速率shearrate

剪切速率是润滑脂一系列相邻层彼此相对运动的速率。它与流动的线速度同毛细管半径的比值成正比,以秒的倒数(s-\)为单位表示。4方法概要

用液压系统带动的浮动活塞迫使样品通过毛细管。表观粘度是由预先测定的流量和在系统中所施加的力,根据泊肃叶方程式计算得到。用直径不同的8个毛细管和两个泵速来测定在16个剪切速率下的表观粘度,实验结果以表观粘度对剪切速率的双对数曲线表示。国家石油和化学工业局1999-09-01批准2000-04-01实施

5意义和用途

SH/T06811999

表观粘度对剪切速率的关系可用以预测在规定温度和稳定流动状态下在润滑脂分配系统内的压力降。

6仪器和材料

6.1仪器

6.1.1压力粘度计:由四个主要部分即动力系统、液压系统、润滑脂系统(在附录A中有说明,并见图1)和一个合适的浴组成。图2是通常于室温使用的前三个部分的照片。这种类型的仪器应配有一个直径为178mm、高为508mm的圆柱形保温箱。浴中的介质是用手控操作的干冰冷却的乙醇。也可以将润滑脂系统或润滑脂系统和液压系统,或三个系统同时装进空气浴中,它们应满足试验温度范围,并使润滑脂在试验温度下保持士0.25℃以内。60

压力表

更换压力管线系统

安全闵

186.1750r/min

感应电动机bZxz.net

液压油贮油棉

粗滤器

42齿齿轮

减速器

200到1

图1仪器示意图

ZEMTH10泵

40或64齿齿轮

单位:1bf/in2

液压油

润清脂

热电偶

毛细管

6.1.2温度计

a)水银温度计:分度值为士0.25℃;SH/T0681-1999

图2仪器照片

b)低温温度计:测一54℃及其以下温度,分度值为士0.1℃。6.1.3100mL量简。

6.2材料

6.2.1工业乙醇。

6.2.2干冰(固体二氧化碳)。

7样品

7.1装满一个样品筒至少需要润滑脂0.223kg。注:熟练的操作员装满一个样品筒可以做16次测定。某些样品达到平衡压力很缓慢,也可能需要几千克样品。7.2通常样品不需要专门准备。

当润滑脂通过毛细管时,仪器对样品进行一定程度的工作。如果预先按照GB/T269所述方法对润滑脂进行工作,就能得到较好的精密度。某些润滑脂工作时可能会产生气泡。2某些润滑脂需要用60目的筛子进行过滤,以防止堵塞8号毛细管。8校准和标准化

8.1为校准液压系统,拆去润滑脂筒,换上针形阀。在试验温度下选择大约2000m2/s的液压油,用它充满液压系统并且使油进行循环,直到系统没有气泡。在压力为大气压时,迅速在出口处放置一只100mL的量筒\),并且开始记时。测定输送100mL液压油的时间,以立方厘米每秒为单位计算流量(以1mL等于1cm2计算)。在500、1000、1500bf/in2(3.45、6.89、10.4MPa)和大于1500bf/in2(10.4采用说明:

1]ASTMD1092一1993中规定用ASTMD88中的接受器,本标准用100mL量筒代替,用来测流量。3

SH/T0681-1999

MPa)下要导出一条如图3所示的校准曲线。这条曲线用于校准润滑脂输送时的流量。经过一定使用期后,为确定是否因磨损而改变了泵的流量,需要重新校准。100

压力.bf/in2

泵的校准曲线

8.2校准液压系统的另一种方法是测量试验润滑脂的流量。在需要的剪切范围和近似上述压力范围内进行测定。测量润滑脂流量的其他适用方法也可采用。9试验步骤

9.1装填样品时应尽量避免混人空气。柔软的润滑脂可直接注入样品筒或采用真空吸人法;粘稠的样品必须用手装填。使用真空吸入法时,拆去毛细管端盖,放入活塞,推到与打开的一端的端口相平处,然后把这一端插人样品中,在样品筒简的另一端抽真空,并用木块轻敲样品筒,使易于装样,直到样品筒中全部充满润滑脂,再装上毛细管端盖,用液压油充满样品筒中活塞上面的整个空间。9.2用液压油充满整个液压系统。拆下压力表,将其倒置,并用液压油充满压力表和压力表连接件,与整个液压系统连接,用液压油全部充满。将热电偶插人毛细管端盖内测定温度,调整样品温度到试验温度士0.25C。在连接压力表之前,开动泵直到油从粘度计上的压力表接头处流出,与粘度计装配起来。随着回流阀门的打开,液压油进行循环,直到痕量空气消失为止。9.2.1达到试验温度的时间取决于浴,在一54℃下不搅拌的液体浴中,润滑脂从准备到试验需2h,空气浴需8h。在浴中也可使用低温温度计1作为测量一54℃温度的简便辅助方法。空气浴中,温度计必须放在距毛细管25.4mm之内处。

9.3用1号毛细管,同时装上40齿的齿轮,关闭回流阀门,启动泵直到达到平衡压力为止,记录压力。换上64齿的齿轮,再建立平衡,记录压力,然后解除压力。按顺序用2号毛细管代替1号毛细管,并重复上述操作,直到所有的毛细管都测过两种流量。对一些较软或硬的润滑脂,所有的毛细管实际上不可能都用上。

注:进行了16次测定之后,需要更换新的润滑脂。10计算

10.1试样的表观粘度n(P)按式(1)和式(2)计算:n=F/S

式中:F—剪切应力,dyn/cm;

S-—剪切速率;s~1。

采用说明:

.(1)

1ASTMD1092一1993用ASTME1中74F温度计(温度范围-55.4~-52.6C,分度值0.05C),本标准用0~60℃,分度值为士0.1℃的低温温度计代替。4

因此:

SH/T0681-1999

n=F/S=(元R2/2元RL)/E(4V/t)/元R3]=元R*/(8LV/t)=P68948元R*/(8LV/t)

式中:p——压力,dyn/cm;

L毛细管长度,cm;

P-——观察压力,bf/in2(乘以68948换算成dyn/cm2);R——使用的毛细管半径,cm;

V/t—流量,cm/s。

(2)

10.2通过画一张16个常数的表可使计算简单化。每一个毛细管和剪切速率均可得到一个常数(表1)。例如:1号毛细管和40齿的齿轮得到的粘度如下:n=P68948元R/(8LV/t)或P·Ka-40)K(1-40) = 68 948元R/(8 LV/t)表1

样品:2号毛细管

日期:1948.11.1

毛细管

用以记录试验结果的建议数据表格(具有例证性的数据)温度:25℃

操作员:R.S

观察压力

P,bf/in*

1栏的数值是预先测定的;

2栏的数值是第3栏乘第4栏的积;3栏的数值是第5栏乘第6栏的积

10.3剪切速率计算如下:

K=68948X

R*/(8Lu/t)

表观粘度

n,P(=P·K)

S= (4/t)/πR3

剪切速率S,s-1

+(3)

(4)

剪切应力F

[=(40/t)/元R\]

dyn/cm*(=n·S)

14 900

10 748

41 225

124828

235796

12 461

73 072

167668

311112

·(5)

参照图3校准曲线与观察到的压力相对应的流量,计算8个毛细管在两种流量下的16个剪切速率。由于流量不变,每次试验不需要重复计算,直到泵需重新校准。10.4画出表观粘度对剪切速率的双对数曲线,如图4所示。注:剪切应力是以表观粘度乘以与其对应的剪切速率来计算。为了解决涉及润滑脂稳定流动的某些问题,可将剪切5

SH/T0681-1999

应力与剪切速率之间的关系绘制成适当的图表。10000

在25℃2号润滑脂

表观粘度(P)

对剪切速率(s-1)

11精密度和偏差

剪切速率,s-1

图4表观粘度对剪切速率的标准图100000

根据各实验室之间试验结果的统计分析确定的本试验方法的精密度如下。11.1根据GB/T17039实用方法中提出的精密度概念,11.1.1和11.1.2中的数据可用于判断试验结果的可接受性(置信水平95%)。11.1.1重复性:同一操作者,在规定的操作条件下用同一台仪器对同一样品所得的两次试验结果之间的差值与平均值的比值不应超过表2所列数值。11.1.2再现性:不同操作者在不同试验室对同一样品所得的两个单个的或独立的试验结果之间的差值与平均值的比值不应超过表2所列数值。表2精密度

光滑的,2号润滑脂(双酯油)

光滑的,2号润滑脂(SAE20油)

纤维状的,1号润滑脂(SAE20油)粘稠的,1号润滑脂(SAE90油)

温度,℃

1SAE20油相当于我国v1o0=5.6~9.3mm*/s的油;2SAE90油相当于我国vioo=13.5~24mm/s的油重复性,%

再现性,%

11.1.3上述样品的曲线作图运算的再现性在5%~8%之间变化。这些数据是根据6个剪切速率下的表观粘度的曲线值而确定的。每次试验都可画出一条曲线。11.2偏差:由于尚无适用于确定本试验方法的可接受的参比材料,因此偏差无法确定。6

A1表观粘度计

SH/T06811999

附录A

(标准的附录)

润滑脂系统表观粘度测定仪器

由四个主要部分,即动力系统、液压系统、润滑脂系统(如图1和图2所示,结构如A1.1A1.4)和一个合适的浴组成。

A1.1动力系统

由减速器(传动比为200:1)和功率为249W,转速为1750r/min的感应电动机组成。用可互换的40齿和64齿的齿轮带动液压泵。A1.2液压系统

由一个带马鞍式底座和42齿驱动齿轮的齿轮泵,以及一个至少与样品筒容积相等并备有50目筛的液压油箱组成。泵和样品简用高压阀连接,装配如图1。装置应备有相联接可互换的试验压力表。A1.3压力表

由于每个压力表仅用在一定范围内,对各种类型的润滑脂就需要几个压力表。测量范围0~60(0.41)、0~100(0.689)、0~600(4.14)、0~4000(27.58)bf/in2(MPa)的四个压力表是合适的。另外,为了提供适当的方法排除系统中的空气,压力表可以用歧管连接图1)。A1.4润滑脂样品筒组合件

图A1所示公差的润滑脂样品简组合件是由润滑脂样品简以及浮动活塞和盖子组成,同时活塞在样品筒内移动应没有明显的摩擦。样品筒应能承受4000bf/in2(27.58MPa)的工作压力。外观和固定的方法没有严格要求。

3.18管螺纹

1.59钢势露

A2毛细管

47.63国家标准螺纹

(放置热电偶)

53.98(外径)×5.56(壁厚)63.60六角钢棒无键钢管

焊后机加工

6.5管爆纹

12.70--20细牙螺纹

放置毛细管

润滑脂样品简组合件

尺寸单位:mm

用不锈钢制的8个毛细管组成一套,尺寸如图A2所示,关键尺寸是内半径和长度。每个毛细管的半径如图A2,长度是实际直径的40倍。毛细管应备有适当的保护措施,且能联接到润滑脂样品筒盖上,至于外观没有严格要求。

SH/T0681—1999

40A(实际直径)=B(长度)±0.002cm毛细管号数

直径A,mm(近似值)

19.05六角

SAE×1112棒

图A2毛细管的构造

Ss无继管尺寸单位:mm

12.07S.A.E20螺纹

A2.1毛细管可用任一种适当的方法予以校准(见附录B)。但应认为,正确制成的毛细管其长度是直径(土0.03mm)的40倍。由于原来的校准方法本来不精确,重新校准毛细管也不可能达到用于制造时的同样精度,因此建议保持用于制造毛细管时的原有计量和计算值。A2.2新毛细管的孔部应用肉眼观察,这些毛细管和孔部如呈明显粗糙或不圆,则应予弃之,在使用中损坏的毛细管也应弃去。

附录B

(提示的附录)

毛细管的校准

B1本标准所要求的毛细管有数种校准方法。通常从供应部门买到的毛细管已经校准过。如果用户要自己校准,可用下面概述的方法。用户应参照附录A中A2对现用毛细管进行重新校准。B2校准毛细管时,用千分尺测长度,精确至0.03mm,封闭毛细管的一端,封端要齐平,然后装满汞。在装汞的操作中,最小的毛细管可能有困难,可以借助一根拉长的玻璃管使其直径尽可能的小,使这根玻璃管的一端插人毛细管,再装满汞。然后把装满毛细管的汞倒人已称过质量的烧杯里称重,精确至1mg。用称得的汞的质量除以在工作温度条件下的密度,计算出体积。以厘米为单位计算半径。B3校准小号毛细管半径的另一种方法,是用一种已知粘度的油代替润滑脂,按第10章所述进行测量。计算半径R的方法如下:

R=[(8Lo/t)/P68 948] = [(L/t)/27 076P]式中:L-

毛细管长度,cm;

一试验温度下油的粘度,P;

-校准泵时测定的流量,mL/s;

观察压力,bf/in。

附录C

(提示的附录)

在低剪切速率测定表观粘度的另一种方法C1恒压方法

C1.1设备

(B1)

C1.1.1如图A1所示的润滑脂样品简组合件和1号毛细管。润滑脂样品简和活塞组合件详述见8

SH/T0681-1999

C1.1.2氮气简或合适的干燥压缩空气源、调节器和排气阀。C1.1.3测压用的已校准过的压力表。通常0~0.10MPa和0~0.21MPa的布尔登(Bourdon)管式压力表可满足要求。也可用1.8m水银压力计代替压力表。C1.1.4用作低温测定的恒温浴或冷室;在25℃试验时用的恒温室或恒温浴。C1.1.5带有侧臂的10mL量管,合适的连接管和一个液体(变性乙醇)容器。通常,不需要补偿乙醇在量管和容器中的温度差,为方便起见,量管放在低温浴外面。C1.1.6联接压力表到润滑脂样品筒之间的弯管。C1.1.7秒表或其他适当的计时器。C1.2试验步骤

C1.2.1用润滑脂仔细地填满样品简和毛细管,使残留的空气减少到最低程度。用工业乙醇充满毛细管外的整个系统。

C1.2.2采用试压法检查气体漏泄。C1.2.3在进行试验前,使系统于要求的温度下保持2h。C1.2.4调节压力调节器和排气阀,使系统达到要求的压力(为了对不同的润滑脂在不同温度下确定压力范围,以给出所要求的流量,反复试验是必要的)。迫使润滑脂通过毛细管,置换等体积的乙醇,然后进人量管,乙醇的流量以cm\/s表示,以确定剪切速率。如果流速是恒定的,在已知的压力和温度下,做三次测定。如果流速变化,应进行多次测定,直到流量恒定。读数应以压力降低的顺序选取,流量的平均值以立方厘米每秒表示。

C1.3精密度和偏差

C1.3.1本方法的精密度和偏差尚未确定。C2恒速方法

C2.1设备

C2.1.1设备基本上和本标准第6章所述的设备相同,连同调节设备一起使用较大的毛细管(0号),容许在剪切速率大约1s-1下测量。因为低剪切速率下压力低,所以必须注意使用经校准的设备和良好的工作条件下试验,以保证误差在最小值。注:推荐0号毛细管的尺寸是:

直径9.525±0.025mm

长度381.000±0.025mm

C2.2试验步骤

C2.2.1用大毛细管时,其试验步骤和本标准9.3所述相同。C2.2.2剪切速率主要在1s-1以下,推荐用经改进的变速泵送系统。然而,协作试验得到的数据表明从1s-1推论到0.1s-1是可行的。

C2.3精密度和偏差

C2.3.1本方法的精密度和偏差尚未确定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 石油化工行业标准(SH)

- SH/T3555-2014 石油化工工程钢脚手架搭设安全技术规范

- SH/T3543-2007 石油化工建设工程项目施工过程技术文件规定

- SH/T3036-2003 一般炼油装置用火焰加热炉

- SH/T0630-1996 石油产品溴价、溴指数测定法(电量法)

- SH3022-1999 工业设备和管道涂料防腐蚀技术规范

- SH3089-1998 石油化工给水排水管道设计图例

- SH/T0221-1992 液化石油气密度或相对密度测定法(压力密度计法)

- SH/T1627.1-1996 工业用乙腈

- SHSG039-1989 施工图设计交底会议规定

- SH3006-1999 石油化工控制室和自动分析器室设计规范

- SH3405-1996 石油化工企业钢管尺寸系列

- SH/T0605-2008 润滑油及添加剂中钼含量的测定 原子吸收光谱法

- SH/T3602-2009 石油化工管式炉用燃烧器试验检测规程

- SH/T3175-2013 固体工业硫磺储存输送设计规范

- SH/T0099.14-2005 慢凝型阳离子乳化沥青鉴定方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2