- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2921.3-2008 电气化铁路接触网钢支柱 第3部分 钢管支柱

标准号:

TB/T 2921.3-2008

标准名称:

电气化铁路接触网钢支柱 第3部分 钢管支柱

标准类别:

铁路运输行业标准(TB)

标准状态:

现行-

发布日期:

2008-01-25 -

实施日期:

2008-01-25 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

4.91 MB

替代情况:

TB/T 3132-2006

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本部分规定了电气化铁路接触网钢管支柱的产品分类、技术要求、试验方法、检验规则、标志和出厂证明书、保管及运输等。本部分适用于电气化铁路接触网钢管支柱(以下简称钢管支柱),城市轨道交通采用的同类接触钢管支柱可参照要部分执行。 TB/T 2921.3-2008 电气化铁路接触网钢支柱 第3部分 钢管支柱 TB/T2921.3-2008

部分标准内容:

ICS 29.280

中华人民共和国铁道行业标准

TB/T 2921.3—2008

代替TB/T3132—2006

电气化铁路接触网钢支柱

第3部分:钢管支柱

Steel pole

for overhead contact system of electrified railwayPart3:Steel tube pole

2008-01-25发布

2008-01-25实施

中华人民共和国铁道部发布

规范性引用文件

3术语和定义

4分类与命名

5技术要求

试验方法

检验规则

标志与出厂证明书

9保管及运输·

附录A(规范性附录)氟碳涂料涂装体系的技术要求次

TB/T2921.3—-2008

TB/T 2921.3—2008

TB/T2921《电气化铁路接触网钢支柱》分为四个部分:第1部分:格构式支柱;

第2部分:方形钢管支柱;

第3部分:钢管支柱;

第4部分:H形支柱。

本部分为TB/T2921的第3部分。

本部分代替TB/T3132一2006《电气化铁道接触网钢管支柱》。本部分与TB/T3132一2006相比主要变化如下:调整了部分规范性引用文件;

调整了支柱的规格系列,扩充了支柱容量范围;增加了挠度检验弯矩、检验标准及试验方法;增加了钢管支柱涂料涂装的规定;调整、增减了部分项目和公差。本部分的附录A为规范性附录。

本部分由中铁电气化局集团有限公司提出并归口。本部分起草单位:中国铁道科学研究院铁道建筑研究所、中铁电气化勘测设计研究院有限公司、中铁电气化局集团保定制品有限公司、铁道部产品质量监督检验中心、宝鸡接触网器材检测中心。本部分主要起草人:魏齐威、刘峰涛、季增元、安湘英、李中然、戴贤兴、王爱竟。本部分所代替标准的历次版本发布情况为:TB/T 3132—2006。

1范围

TB/T2921.3—2008

电气化铁路接触网钢支柱第3部分:钢管支柱本部分规定了电气化铁路接触网钢管支柱的产品分类、技术要求、试验方法、检验规则、标志和出厂证明书、保管及运输等。

本部分适用于电气化铁路接触网钢管支柱(以下简称钢管柱),城市轨道交通采用的同类接触网钢管支柱可参照本部分执行。

2规范性引用文件

下列文件中的条款通过TB/T2921本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T470锌锭(GB/T470—1997,eqvISO752:1981)GB/T699优质碳素结构钢

GB/T700-2006碳素结构钢(ISO630:1995,NEQ)GB/T709-2006热轧钢板和钢带的尺寸、外形、重量及允许偏差(ISO7452:2002,ISO16160:2000,NEQ)

GB/T1591

低合金高强度结构钢

GB/T2694—2

2003输电线路铁塔制造技术条件GB/T3181

漆膜颜色标准

GB/T4956-2003磁性基体上非磁性覆盖层覆盖层厚度测量磁性法(ISO2178:1982,IDT)GB/T5117

GB/T5118

GB/T5210

GB/T5293

GB/T 8110

GB/T 9286

GB/T 9761

GB/T11374

碳钢焊条

低合金钢焊条

色漆和清漆拉开法附着力试验(GB/T5210—2006idtISO4624:2002)埋弧焊用碳钢焊丝和焊剂

气体保护电弧焊用碳钢、低合金焊丝色漆和清漆漆膜的划格试验(GB/T9286—1998,eqvISO2409:1992)色漆和清漆色漆的目视比色(GB/T9761—1988,eqvISO3668:1976)热喷涂涂层厚度的无损测量方法(GB/T11374—1989,negISO2064:1980、ISOGB/T12470埋弧焊用低合金钢焊丝和焊剂GB/T13452.2色漆和清漆漆膜厚度的测定(GB/T13452.2-1992,idtISO2808:1974)GB/T13912金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法(GB/T13912—2002,ISO1461:1999,MOD)

GB50205—20014

钢结构工程施工质量验收规范

HG/T·3792交联型氟树脂涂料

3术语和定义

下列术语和定义适用于本部分。TB/T2921.3—2008

标准检验弯矩standard test bending moment支柱在承载能力极限状态下,基础顶面处(支柱法兰盘底面)悬挂方向的弯矩标准值,即支柱的标称容量,用\Mk\表示,此时风速对应结构设计风速。3.2

柱顶挠度检验弯矩testbendingmomentformasttopdeflection为正常使用极限状态下柱顶挠度检验弯矩,包括悬挂荷载与风荷载,用“M”表示,此时风速对应风偏设计风速。

导高处挠度检验弯矩testbendingmomentforcontactwireheightdeflection为正常使用极限状态下接触线高度(导高)处的挠度检验弯矩,仅包括风荷载作用,用“Mw”表示,此时风速对应风偏设计风速。

纵向焊缝longitudinalweld

沿钢管长度方向分布的焊缝。

横向焊缝

transverse weld

垂直于钢管长度方向分布的焊缝。3.6

Epartialthickness

局部厚度

在基本测量面内进行规定次数厚度测量的算术平均值。3.7

Edryfilmthickness

干膜厚度

每层漆变硬时的厚度。

4分类与命名

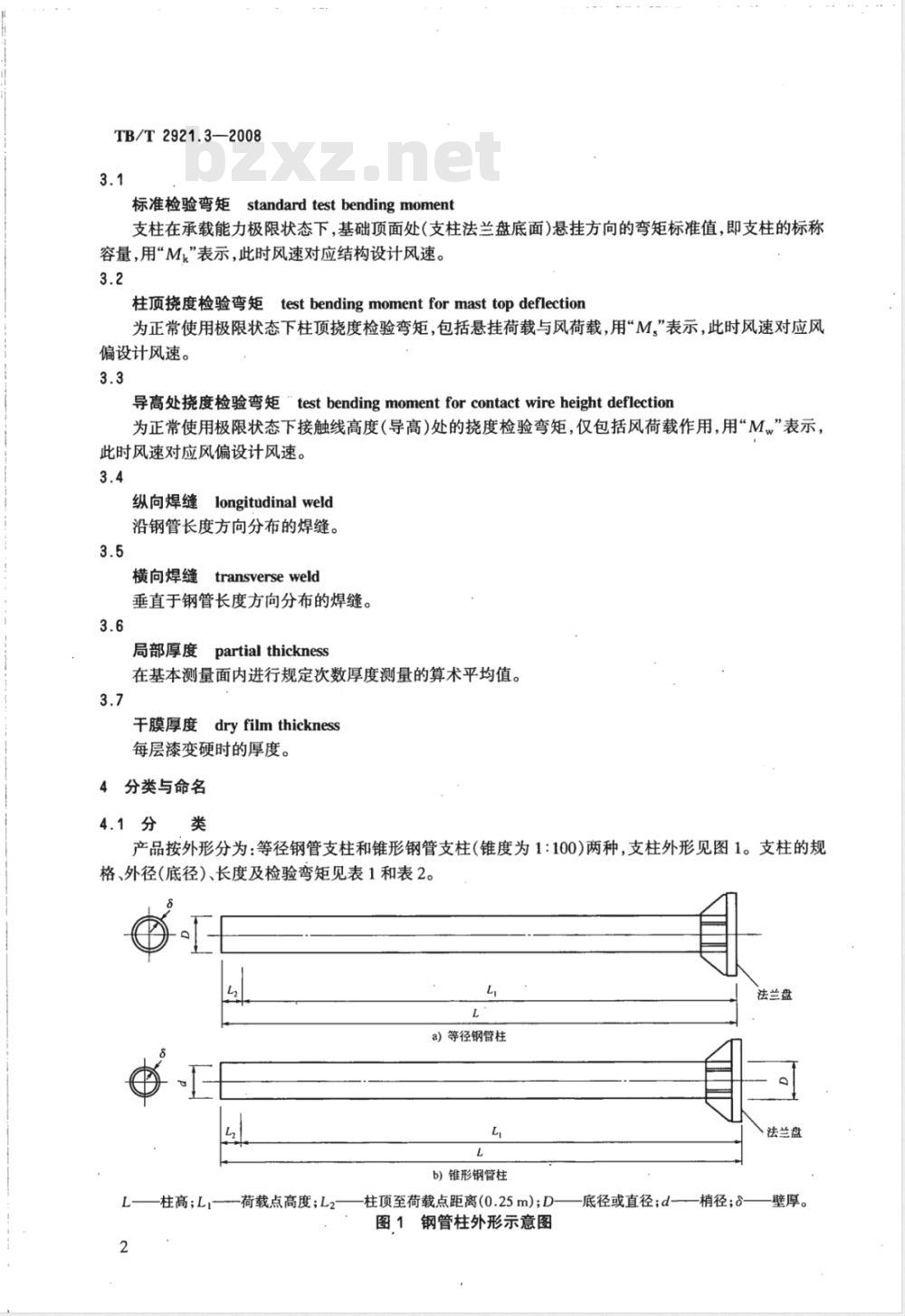

产品按外形分为:等径钢管支柱和锥形钢管支柱(锥度为1:100)两种,支柱外形见图1。支柱的规格、外径(底径)、长度及检验弯矩见表1和表2。法兰盘

a)等径钢管柱

b)锥形钢管柱

柱高;L

荷载点高度;L

柱顶至荷载点距离(0.25m);D图1

钢管柱外形示意图

底径或直径;d-

梢径;6-

壁厚。

支柱规格

Ceg +30

Cg 0+300

Ceg124300

Gg 160 *300

604350

80±350

100±350

120±350

Ce 350

Gg160 350

180±350

支柱高度

表1电气化铁路接触网等径钢管支柱结构设计风速

标准检验弯矩

柱顶挠度检验弯矩

风偏设计风速

TB/T2921.3—-2008

导高6.35m处挠度

检验弯矩M

注:支柱高度L<9m时,按导高6.35m检验;支柱高度>9m时,按导高7.5m检验。表2电气化铁路接触网锥形钢管支柱支柱高度

支柱规格

604300

Cg0300

80±350

1004350

120±350

结构设计风速

标准检验弯矩

柱顶挠度检验弯矩

风偏设计风速

导高6.35m处挠度

检验弯矩M

注1:支柱高度L9m时,按导高6.35m检验;支柱高度>9m时,按导高7.5m检验。注2表中支柱锥度为1:100。

导高7.5m处挠度

检验弯矩Mw

导高7.5m处挠度

检验弯矩Mw

TB/T2921.3—2008

4.2钢管柱规格表示方法

4.2.1规格结构

钢管柱代号

其中:

钢管柱高度

钢管柱外径

钢管柱代号:等径钢管支柱用Gg表示:锥形钢管支柱用Ggz表示。标称容量

标称容量:表示钢管柱垂直线路方向的标称容量,单位为千牛·米(kN·m)。钢管柱高度:表示钢管柱高度,单位为米(m)。钢管柱外径:表示钢管柱外径,锥形钢管柱表示钢管柱底径,单位为毫米(mm)。4.2.2规格示例

示例:ce=4350

表示标称容量为100kNm的等径钢管柱,其柱高为9m,外径为350mmc4.3锚柱

所有钢管柱都可作为打拉线下锚柱使用,但悬挂方向的弯矩与由于下锚所产生悬挂方向的附加弯矩之和不应大于钢管柱的标准检验弯矩,下锚所产生的垂直分力可忽略不计。5技术要求

5.1一般要求

钢管柱应符合本标准要求,并按技术文件制造,但经供需双方协议,也可设计生产其他规格的钢管柱。5.2原材料要求

5.2.1.1钢材采用Q235B、Q345钢、20号钢,钢材应具有质量证明书,其质量应符合GB/T700-2006、GB/T709—2006、GB/T1591和GB/T699的规定。无缝钢管应符合GB/T8162的规定。5.2.1.2当钢管柱工作温度低于-20℃时,不应采用沸腾钢。5.2.1.3钢材表面质量应符合GB50205—2001的规定。5.2.2焊接材料

钢管柱所用焊接材料应具有质量证明书,并应符合下列要求:a)手工焊接采用的焊条应与主体金属力学性能相适应,并应符合GB/T5117和GB/T5118的规定;

b)自动焊接或半自动焊接采用的焊丝和相应的焊剂应与主体金属力学性能相适应,并应符合GB/T5293、GB/T8110和GB/T12470的规定。锭

钢管柱所用锌锭应具有出厂质量证明书,其质量应符合GB/T470的规定。5.3制造要求

5.3.1焊缝

钢管柱宜采用折弯机折压成型,可有1条或2条对称纵向焊缝。柱高小于或等于11m时,钢管柱不允许有中间横向焊缝,也可采用无缝钢管制造。5.3.2下此内容来自标准下载网

TB/T2921.3-2008

5.3.2.1钢板下料宜采用数控氧-乙炔切割或机械剪切,热切割时应采取相应的冷却措施。5.3.2.2碳素结构钢在环境温度低于~20℃时,低合金结构钢在环境温度低于-15℃时,不应进行剪切。

5.3.2.3气割前应将钢材切割区域表面的铁锈、污物等清除干净,气割后应清除熔渣和飞溅物。5.3.3焊

5.3.3.1纵向焊缝应采用气体保护焊打底,自动埋弧焊焊接。其他焊缝可采用二氧化碳气体保护焊或手工电弧焊。

5.3.3.2焊缝应达到:外形均匀、成型良好,焊道与焊道、焊道与基本金属间过渡较平滑,焊渣和飞溅物基本清除干净。

5.3.3.3影响镀锌质量的焊缝缺陷应进行修磨或补焊,且补焊的焊缝应与原焊缝间保持圆滑过渡。5.3.3.4未注明焊缝质量等级的焊缝,按三级焊缝质量检验,焊缝外观质量及焊缝高度应符合GB50205—2001的规定。

5.3.4折弯、矫正及制孔

5.3.4.1碳素结构钢在环境温度低于-16℃时,低合金结构钢在环境温度低于-12℃时,不应进行折弯成型和冷矫正。

5.3.4.2焊接后的支柱弯曲应进行矫正,矫正后的支柱弯曲允许偏差应符合表3的规定。表3各部尺寸允许偏差

法兰盘

项目名称

弯曲度

≤300mm

>300mm

螺栓孔中心距

端板厚度

注:A为关键项点,B为主要项点。5.3.4.3孔边缘不应有裂纹、飞刺和大于1.0mm的缺棱。5.3.4.4制孔的允许偏差应符合GB50205—2001的规定。5.4锌层及涂层技术要求

5.4.1热浸镀锌

项点类别

允许偏差

L/1000

外径的±1.5%

钢管柱宜采用热浸镀锌防腐,当采用其他防腐技术时,应满足相关标准要求。钢管柱的热浸镀锌应在制作质量检验合格后进行。热浸镀锌应符合GB/T13912和GB/T2694一2003的规定。钢管柱应设热浸镀锌工艺孔。

5.4.2外观质量与外形尺寸

5.4.2.1钢管柱锌层表面应具有实用性光滑,不允许有锌刺、滴瘤和多余结块,其外观质量应符合表4和GB/T13912的规定。

表4外观质量

项目名称

项目类别

技术要求

目测锌层表面应连续完整,具有实用性光滑,无粗糙,无起皮,无残留的溶剂渣。充许存在发暗或浅灰色的色彩不均匀区域每根钢管支柱漏镀面不应超过10处,每个漏镀面的面积不应超过10cm2。5

TB/T2921.3—2008

项目名称

锌灰粘附面积

滴瘤、结块

过酸洗

注:B为主要项点。

项目类别

表4(续)

技术要求

小于2%外表面积,加大于2%外表面积应人工进行清理返修。不允许。如有,应清除锌刺部分。不允许。

不允许。

5.4.2.2热浸镀锌后应对钢管支柱进行矫正,矫正后其外形尺寸应符合表3的规定。5.4.3修复

热浸镀锌漏镀面应用罐装冷喷锌或富锌底漆、面漆各一道进行修复,于膜锌含量不应小于92%。5.4.4锌层附着量和锌层厚度

钢管柱壁厚小于5mm时,锌附着量不应低于460g/m2,即任何局部锌层厚度不应低于65μm;壁厚大于或等于5mm时,锌附着量不应低于610.g/m2,即任何局部锌层厚度不应低于86μm。5.4.5锌层附着性

锌层应与金属基体结合牢固,应保证没有剥落或起皮现象,按GB/T2694一2003规定的试验方法进行锤击试验后,锌层不凸起、不剥离。5.4.6锌层均匀性

锌层应均匀,用硫酸铜溶液浸蚀四次后不应露铁。5.4.7涂料涂装

5.4.7.1热浸镀锌钢管柱有涂装要求时,可采用氟树脂涂料(简称:氟碳涂料)双重防腐涂装体系,若采用氟碳涂料则其技术指标见附录A。当采用其他涂装体系时,应满足本标准相关技术要求。5.4.7.2表面涂层颜色应具有景观效果,且不应与铁路信号:红、绿、黄色相干扰,并应符合GB/T3181的规定。

5.4.7.3涂装样板制作参照HG/T3792的规定,按指定的颜色制作热浸镀锌钢板涂装样板,样板颜色的目视比色按GB/T9761的规定进行。5.4.7.4涂装应在钢管柱热浸镀锌检验合格后进行,在钢管柱出厂前完成。不需喷涂的预留孔部位,应采取适当的喷涂屏蔽措施。

5.4.7.5涂装工艺要求如下:

a)热浸镀锌后应及时进行喷涂作业,间隔时间不应超过7d;热浸镀锌层表面的污渍、锌灰、锌瘤及毛刺等,应清除干净;b)

对于在涂装之前已经破坏的锌层需要用环氧富锌底漆进行修补方可进行下一步涂装;氟碳涂料涂装作业时,环境温度不应低于5℃,相对湿度不应大于80%。雨天、雾天及风沙场d)

合不允许作业。

5.4.7.6涂层质量要求如下:

涂料涂层表面应平整均匀,不允许有剥落、起泡、裂纹、气孔,允许有不影响防护性的轻微橘皮、a

流挂、刷痕和少量杂质;

涂层的色差与样板比较,色差目测不明显,色差△E≤2;c)

涂层干燥后的干膜总厚度不应低于80μm;涂层的附着力可采用拉力试验法或划格试验法试验。采用拉力试验法时,附着力不应低于d)

5.9MPa;采用划格试验法时,附着力不大于2级。5.5结构性能

5.5.1标准检验弯矩

钢管柱加载至标准检验弯矩时,锌层、涂层不剥离,不凸起。5.5.2柱顶挠度检验弯矩

TB/T2921.3—2008

钢管柱加载至柱顶挠度检验弯矩时,其柱顶揽度不应大于(L 为柱高)。100

5.5.3导高处挠度检验弯矩

钢管柱加载至导高处挠度检验弯矩时,其导高处挠度不应大于50mm。5.5.4承载力检验弯矩

钢管柱加载至承载力检验弯矩(为标准检验弯矩的150%)时,不应屈服,焊缝不开裂,锌层、涂层不剥离,柱体不产生鼓曲塑性变形(表面凹或凸)。6试验方法

6.1检验用仪器设备

检验用仪器设备及尺寸测量量具的技术要求见表5。表5检验用仪器设备及尺寸测量量具的技术要求序号

6.2外观及尺寸

检测仪器名称

拉力传感器及测试仪

游标卡尺

涡流测厚仪

磁性测厚仪

锌层附着性试验装置

钢直尺

钢卷尺

经纬仪

0~100 kN

0~50kN

0~300mm

0~1000mm

0~500μm

0~500μm

锤头重210g

0~300mm

0~1000mm

准确度

±5 μm

±5 μm

分度值

钢管柱的外观质量检查主要以目测为主。钢管柱的外形基本尺寸用钢卷尺、钢直尺和游标卡尺测量。6.3锌层及涂层质量检验

6.3.1锌层质量检验

6.3.1.1锌层厚度测量

取两端和中部三处外观质量合格、面积为1cm2的矩形表面为基本测量面,每个基本测量面测量5个点,取其算术平均值作为局部厚度。6.3.1.2锌层附着性

按GB/T2694—2003的规定进行检验。6.3.1.3锌层均匀性

按GB/T2694一2003的规定进行检验,试样由企业提供与支柱相同工艺条件下的测试面积不小于100cm2的试板。

TB/T2921.3—2008

6.3.2锌层和涂层总厚度的测定

按GB/T4956-2003的规定用磁性测厚仪测定,测点位置按GB/T11374的规定进行。6.3.3涂层质量检验

6.3.3.1涂层厚度

涂层干燥后的干膜厚度用涡流测厚仪测定,并符合GB/T13452.2的规定。6.3.3.2涂层附着力检验

按GB/T5210做拉开试验或按GB/T9286做划格试验。6.4结构性能检验

6.4.1结构性能检验要求

结构性能检验应在锌层及涂层质量检验合格后进行。6.4.2结构性能检验方法

结构性能检验采用立式试验方法,钢管支柱受力方向为水平。试验方法布置如图2。拉力传感器

钢管柱

P——水平荷载(kN);

支柱高度(m);

L,荷载点高度(m)。

图2试验方法布置

6.4.3钢管柱的加荷程序

正式测试前应对支柱预加50%的标准检验弯矩值以消除安装间隙,按标准重新紧固螺栓,卸荷后测量度初始值。

第一步由零按导高处挠度检验弯矩25%的级差加荷至导高处挠度检验弯矩值,每次静停时间不少于1min,测量并记录支柱的挠度值。第二步由导高处挠度检验弯矩卸荷至零,静停时间不少于3min,测量并记录其挠度值。第三步由零按柱顶挠度检验弯矩20%的级差加荷至柱顶挠度检验弯矩的80%,每次静停时间不少于1min;再按柱顶挠度检验弯矩10%的级差继续加荷至柱顶挠度检验弯矩值,每次静停时间不少于3min,观察支柱的变形情况及锌层涂层是否剥离,测量并记录支柱的挠度值。第四步由柱顶挠度检验弯矩按50%的级差卸荷至零,每次静停时间不少于3min,测量并记录其挠度值。

第五步由零按标准检验弯矩20%的级差加荷至标准检验弯矩,测量并记录其挠度值,递增至标8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T 2921.3—2008

代替TB/T3132—2006

电气化铁路接触网钢支柱

第3部分:钢管支柱

Steel pole

for overhead contact system of electrified railwayPart3:Steel tube pole

2008-01-25发布

2008-01-25实施

中华人民共和国铁道部发布

规范性引用文件

3术语和定义

4分类与命名

5技术要求

试验方法

检验规则

标志与出厂证明书

9保管及运输·

附录A(规范性附录)氟碳涂料涂装体系的技术要求次

TB/T2921.3—-2008

TB/T 2921.3—2008

TB/T2921《电气化铁路接触网钢支柱》分为四个部分:第1部分:格构式支柱;

第2部分:方形钢管支柱;

第3部分:钢管支柱;

第4部分:H形支柱。

本部分为TB/T2921的第3部分。

本部分代替TB/T3132一2006《电气化铁道接触网钢管支柱》。本部分与TB/T3132一2006相比主要变化如下:调整了部分规范性引用文件;

调整了支柱的规格系列,扩充了支柱容量范围;增加了挠度检验弯矩、检验标准及试验方法;增加了钢管支柱涂料涂装的规定;调整、增减了部分项目和公差。本部分的附录A为规范性附录。

本部分由中铁电气化局集团有限公司提出并归口。本部分起草单位:中国铁道科学研究院铁道建筑研究所、中铁电气化勘测设计研究院有限公司、中铁电气化局集团保定制品有限公司、铁道部产品质量监督检验中心、宝鸡接触网器材检测中心。本部分主要起草人:魏齐威、刘峰涛、季增元、安湘英、李中然、戴贤兴、王爱竟。本部分所代替标准的历次版本发布情况为:TB/T 3132—2006。

1范围

TB/T2921.3—2008

电气化铁路接触网钢支柱第3部分:钢管支柱本部分规定了电气化铁路接触网钢管支柱的产品分类、技术要求、试验方法、检验规则、标志和出厂证明书、保管及运输等。

本部分适用于电气化铁路接触网钢管支柱(以下简称钢管柱),城市轨道交通采用的同类接触网钢管支柱可参照本部分执行。

2规范性引用文件

下列文件中的条款通过TB/T2921本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T470锌锭(GB/T470—1997,eqvISO752:1981)GB/T699优质碳素结构钢

GB/T700-2006碳素结构钢(ISO630:1995,NEQ)GB/T709-2006热轧钢板和钢带的尺寸、外形、重量及允许偏差(ISO7452:2002,ISO16160:2000,NEQ)

GB/T1591

低合金高强度结构钢

GB/T2694—2

2003输电线路铁塔制造技术条件GB/T3181

漆膜颜色标准

GB/T4956-2003磁性基体上非磁性覆盖层覆盖层厚度测量磁性法(ISO2178:1982,IDT)GB/T5117

GB/T5118

GB/T5210

GB/T5293

GB/T 8110

GB/T 9286

GB/T 9761

GB/T11374

碳钢焊条

低合金钢焊条

色漆和清漆拉开法附着力试验(GB/T5210—2006idtISO4624:2002)埋弧焊用碳钢焊丝和焊剂

气体保护电弧焊用碳钢、低合金焊丝色漆和清漆漆膜的划格试验(GB/T9286—1998,eqvISO2409:1992)色漆和清漆色漆的目视比色(GB/T9761—1988,eqvISO3668:1976)热喷涂涂层厚度的无损测量方法(GB/T11374—1989,negISO2064:1980、ISOGB/T12470埋弧焊用低合金钢焊丝和焊剂GB/T13452.2色漆和清漆漆膜厚度的测定(GB/T13452.2-1992,idtISO2808:1974)GB/T13912金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法(GB/T13912—2002,ISO1461:1999,MOD)

GB50205—20014

钢结构工程施工质量验收规范

HG/T·3792交联型氟树脂涂料

3术语和定义

下列术语和定义适用于本部分。TB/T2921.3—2008

标准检验弯矩standard test bending moment支柱在承载能力极限状态下,基础顶面处(支柱法兰盘底面)悬挂方向的弯矩标准值,即支柱的标称容量,用\Mk\表示,此时风速对应结构设计风速。3.2

柱顶挠度检验弯矩testbendingmomentformasttopdeflection为正常使用极限状态下柱顶挠度检验弯矩,包括悬挂荷载与风荷载,用“M”表示,此时风速对应风偏设计风速。

导高处挠度检验弯矩testbendingmomentforcontactwireheightdeflection为正常使用极限状态下接触线高度(导高)处的挠度检验弯矩,仅包括风荷载作用,用“Mw”表示,此时风速对应风偏设计风速。

纵向焊缝longitudinalweld

沿钢管长度方向分布的焊缝。

横向焊缝

transverse weld

垂直于钢管长度方向分布的焊缝。3.6

Epartialthickness

局部厚度

在基本测量面内进行规定次数厚度测量的算术平均值。3.7

Edryfilmthickness

干膜厚度

每层漆变硬时的厚度。

4分类与命名

产品按外形分为:等径钢管支柱和锥形钢管支柱(锥度为1:100)两种,支柱外形见图1。支柱的规格、外径(底径)、长度及检验弯矩见表1和表2。法兰盘

a)等径钢管柱

b)锥形钢管柱

柱高;L

荷载点高度;L

柱顶至荷载点距离(0.25m);D图1

钢管柱外形示意图

底径或直径;d-

梢径;6-

壁厚。

支柱规格

Ceg +30

Cg 0+300

Ceg124300

Gg 160 *300

604350

80±350

100±350

120±350

Ce 350

Gg160 350

180±350

支柱高度

表1电气化铁路接触网等径钢管支柱结构设计风速

标准检验弯矩

柱顶挠度检验弯矩

风偏设计风速

TB/T2921.3—-2008

导高6.35m处挠度

检验弯矩M

注:支柱高度L<9m时,按导高6.35m检验;支柱高度>9m时,按导高7.5m检验。表2电气化铁路接触网锥形钢管支柱支柱高度

支柱规格

604300

Cg0300

80±350

1004350

120±350

结构设计风速

标准检验弯矩

柱顶挠度检验弯矩

风偏设计风速

导高6.35m处挠度

检验弯矩M

注1:支柱高度L9m时,按导高6.35m检验;支柱高度>9m时,按导高7.5m检验。注2表中支柱锥度为1:100。

导高7.5m处挠度

检验弯矩Mw

导高7.5m处挠度

检验弯矩Mw

TB/T2921.3—2008

4.2钢管柱规格表示方法

4.2.1规格结构

钢管柱代号

其中:

钢管柱高度

钢管柱外径

钢管柱代号:等径钢管支柱用Gg表示:锥形钢管支柱用Ggz表示。标称容量

标称容量:表示钢管柱垂直线路方向的标称容量,单位为千牛·米(kN·m)。钢管柱高度:表示钢管柱高度,单位为米(m)。钢管柱外径:表示钢管柱外径,锥形钢管柱表示钢管柱底径,单位为毫米(mm)。4.2.2规格示例

示例:ce=4350

表示标称容量为100kNm的等径钢管柱,其柱高为9m,外径为350mmc4.3锚柱

所有钢管柱都可作为打拉线下锚柱使用,但悬挂方向的弯矩与由于下锚所产生悬挂方向的附加弯矩之和不应大于钢管柱的标准检验弯矩,下锚所产生的垂直分力可忽略不计。5技术要求

5.1一般要求

钢管柱应符合本标准要求,并按技术文件制造,但经供需双方协议,也可设计生产其他规格的钢管柱。5.2原材料要求

5.2.1.1钢材采用Q235B、Q345钢、20号钢,钢材应具有质量证明书,其质量应符合GB/T700-2006、GB/T709—2006、GB/T1591和GB/T699的规定。无缝钢管应符合GB/T8162的规定。5.2.1.2当钢管柱工作温度低于-20℃时,不应采用沸腾钢。5.2.1.3钢材表面质量应符合GB50205—2001的规定。5.2.2焊接材料

钢管柱所用焊接材料应具有质量证明书,并应符合下列要求:a)手工焊接采用的焊条应与主体金属力学性能相适应,并应符合GB/T5117和GB/T5118的规定;

b)自动焊接或半自动焊接采用的焊丝和相应的焊剂应与主体金属力学性能相适应,并应符合GB/T5293、GB/T8110和GB/T12470的规定。锭

钢管柱所用锌锭应具有出厂质量证明书,其质量应符合GB/T470的规定。5.3制造要求

5.3.1焊缝

钢管柱宜采用折弯机折压成型,可有1条或2条对称纵向焊缝。柱高小于或等于11m时,钢管柱不允许有中间横向焊缝,也可采用无缝钢管制造。5.3.2下此内容来自标准下载网

TB/T2921.3-2008

5.3.2.1钢板下料宜采用数控氧-乙炔切割或机械剪切,热切割时应采取相应的冷却措施。5.3.2.2碳素结构钢在环境温度低于~20℃时,低合金结构钢在环境温度低于-15℃时,不应进行剪切。

5.3.2.3气割前应将钢材切割区域表面的铁锈、污物等清除干净,气割后应清除熔渣和飞溅物。5.3.3焊

5.3.3.1纵向焊缝应采用气体保护焊打底,自动埋弧焊焊接。其他焊缝可采用二氧化碳气体保护焊或手工电弧焊。

5.3.3.2焊缝应达到:外形均匀、成型良好,焊道与焊道、焊道与基本金属间过渡较平滑,焊渣和飞溅物基本清除干净。

5.3.3.3影响镀锌质量的焊缝缺陷应进行修磨或补焊,且补焊的焊缝应与原焊缝间保持圆滑过渡。5.3.3.4未注明焊缝质量等级的焊缝,按三级焊缝质量检验,焊缝外观质量及焊缝高度应符合GB50205—2001的规定。

5.3.4折弯、矫正及制孔

5.3.4.1碳素结构钢在环境温度低于-16℃时,低合金结构钢在环境温度低于-12℃时,不应进行折弯成型和冷矫正。

5.3.4.2焊接后的支柱弯曲应进行矫正,矫正后的支柱弯曲允许偏差应符合表3的规定。表3各部尺寸允许偏差

法兰盘

项目名称

弯曲度

≤300mm

>300mm

螺栓孔中心距

端板厚度

注:A为关键项点,B为主要项点。5.3.4.3孔边缘不应有裂纹、飞刺和大于1.0mm的缺棱。5.3.4.4制孔的允许偏差应符合GB50205—2001的规定。5.4锌层及涂层技术要求

5.4.1热浸镀锌

项点类别

允许偏差

L/1000

外径的±1.5%

钢管柱宜采用热浸镀锌防腐,当采用其他防腐技术时,应满足相关标准要求。钢管柱的热浸镀锌应在制作质量检验合格后进行。热浸镀锌应符合GB/T13912和GB/T2694一2003的规定。钢管柱应设热浸镀锌工艺孔。

5.4.2外观质量与外形尺寸

5.4.2.1钢管柱锌层表面应具有实用性光滑,不允许有锌刺、滴瘤和多余结块,其外观质量应符合表4和GB/T13912的规定。

表4外观质量

项目名称

项目类别

技术要求

目测锌层表面应连续完整,具有实用性光滑,无粗糙,无起皮,无残留的溶剂渣。充许存在发暗或浅灰色的色彩不均匀区域每根钢管支柱漏镀面不应超过10处,每个漏镀面的面积不应超过10cm2。5

TB/T2921.3—2008

项目名称

锌灰粘附面积

滴瘤、结块

过酸洗

注:B为主要项点。

项目类别

表4(续)

技术要求

小于2%外表面积,加大于2%外表面积应人工进行清理返修。不允许。如有,应清除锌刺部分。不允许。

不允许。

5.4.2.2热浸镀锌后应对钢管支柱进行矫正,矫正后其外形尺寸应符合表3的规定。5.4.3修复

热浸镀锌漏镀面应用罐装冷喷锌或富锌底漆、面漆各一道进行修复,于膜锌含量不应小于92%。5.4.4锌层附着量和锌层厚度

钢管柱壁厚小于5mm时,锌附着量不应低于460g/m2,即任何局部锌层厚度不应低于65μm;壁厚大于或等于5mm时,锌附着量不应低于610.g/m2,即任何局部锌层厚度不应低于86μm。5.4.5锌层附着性

锌层应与金属基体结合牢固,应保证没有剥落或起皮现象,按GB/T2694一2003规定的试验方法进行锤击试验后,锌层不凸起、不剥离。5.4.6锌层均匀性

锌层应均匀,用硫酸铜溶液浸蚀四次后不应露铁。5.4.7涂料涂装

5.4.7.1热浸镀锌钢管柱有涂装要求时,可采用氟树脂涂料(简称:氟碳涂料)双重防腐涂装体系,若采用氟碳涂料则其技术指标见附录A。当采用其他涂装体系时,应满足本标准相关技术要求。5.4.7.2表面涂层颜色应具有景观效果,且不应与铁路信号:红、绿、黄色相干扰,并应符合GB/T3181的规定。

5.4.7.3涂装样板制作参照HG/T3792的规定,按指定的颜色制作热浸镀锌钢板涂装样板,样板颜色的目视比色按GB/T9761的规定进行。5.4.7.4涂装应在钢管柱热浸镀锌检验合格后进行,在钢管柱出厂前完成。不需喷涂的预留孔部位,应采取适当的喷涂屏蔽措施。

5.4.7.5涂装工艺要求如下:

a)热浸镀锌后应及时进行喷涂作业,间隔时间不应超过7d;热浸镀锌层表面的污渍、锌灰、锌瘤及毛刺等,应清除干净;b)

对于在涂装之前已经破坏的锌层需要用环氧富锌底漆进行修补方可进行下一步涂装;氟碳涂料涂装作业时,环境温度不应低于5℃,相对湿度不应大于80%。雨天、雾天及风沙场d)

合不允许作业。

5.4.7.6涂层质量要求如下:

涂料涂层表面应平整均匀,不允许有剥落、起泡、裂纹、气孔,允许有不影响防护性的轻微橘皮、a

流挂、刷痕和少量杂质;

涂层的色差与样板比较,色差目测不明显,色差△E≤2;c)

涂层干燥后的干膜总厚度不应低于80μm;涂层的附着力可采用拉力试验法或划格试验法试验。采用拉力试验法时,附着力不应低于d)

5.9MPa;采用划格试验法时,附着力不大于2级。5.5结构性能

5.5.1标准检验弯矩

钢管柱加载至标准检验弯矩时,锌层、涂层不剥离,不凸起。5.5.2柱顶挠度检验弯矩

TB/T2921.3—2008

钢管柱加载至柱顶挠度检验弯矩时,其柱顶揽度不应大于(L 为柱高)。100

5.5.3导高处挠度检验弯矩

钢管柱加载至导高处挠度检验弯矩时,其导高处挠度不应大于50mm。5.5.4承载力检验弯矩

钢管柱加载至承载力检验弯矩(为标准检验弯矩的150%)时,不应屈服,焊缝不开裂,锌层、涂层不剥离,柱体不产生鼓曲塑性变形(表面凹或凸)。6试验方法

6.1检验用仪器设备

检验用仪器设备及尺寸测量量具的技术要求见表5。表5检验用仪器设备及尺寸测量量具的技术要求序号

6.2外观及尺寸

检测仪器名称

拉力传感器及测试仪

游标卡尺

涡流测厚仪

磁性测厚仪

锌层附着性试验装置

钢直尺

钢卷尺

经纬仪

0~100 kN

0~50kN

0~300mm

0~1000mm

0~500μm

0~500μm

锤头重210g

0~300mm

0~1000mm

准确度

±5 μm

±5 μm

分度值

钢管柱的外观质量检查主要以目测为主。钢管柱的外形基本尺寸用钢卷尺、钢直尺和游标卡尺测量。6.3锌层及涂层质量检验

6.3.1锌层质量检验

6.3.1.1锌层厚度测量

取两端和中部三处外观质量合格、面积为1cm2的矩形表面为基本测量面,每个基本测量面测量5个点,取其算术平均值作为局部厚度。6.3.1.2锌层附着性

按GB/T2694—2003的规定进行检验。6.3.1.3锌层均匀性

按GB/T2694一2003的规定进行检验,试样由企业提供与支柱相同工艺条件下的测试面积不小于100cm2的试板。

TB/T2921.3—2008

6.3.2锌层和涂层总厚度的测定

按GB/T4956-2003的规定用磁性测厚仪测定,测点位置按GB/T11374的规定进行。6.3.3涂层质量检验

6.3.3.1涂层厚度

涂层干燥后的干膜厚度用涡流测厚仪测定,并符合GB/T13452.2的规定。6.3.3.2涂层附着力检验

按GB/T5210做拉开试验或按GB/T9286做划格试验。6.4结构性能检验

6.4.1结构性能检验要求

结构性能检验应在锌层及涂层质量检验合格后进行。6.4.2结构性能检验方法

结构性能检验采用立式试验方法,钢管支柱受力方向为水平。试验方法布置如图2。拉力传感器

钢管柱

P——水平荷载(kN);

支柱高度(m);

L,荷载点高度(m)。

图2试验方法布置

6.4.3钢管柱的加荷程序

正式测试前应对支柱预加50%的标准检验弯矩值以消除安装间隙,按标准重新紧固螺栓,卸荷后测量度初始值。

第一步由零按导高处挠度检验弯矩25%的级差加荷至导高处挠度检验弯矩值,每次静停时间不少于1min,测量并记录支柱的挠度值。第二步由导高处挠度检验弯矩卸荷至零,静停时间不少于3min,测量并记录其挠度值。第三步由零按柱顶挠度检验弯矩20%的级差加荷至柱顶挠度检验弯矩的80%,每次静停时间不少于1min;再按柱顶挠度检验弯矩10%的级差继续加荷至柱顶挠度检验弯矩值,每次静停时间不少于3min,观察支柱的变形情况及锌层涂层是否剥离,测量并记录支柱的挠度值。第四步由柱顶挠度检验弯矩按50%的级差卸荷至零,每次静停时间不少于3min,测量并记录其挠度值。

第五步由零按标准检验弯矩20%的级差加荷至标准检验弯矩,测量并记录其挠度值,递增至标8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 铁路运输行业标准(TB)

- TB/T2769-2008 重型轨道车试验方法

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3059-2009 车机联控作业

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T3102.28-2005 机车车辆用曲面卡套式管接头 第28部分:四通管接头

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T3108-2011 铁道客车塞拉门

- TB/T3254-2011 机车、动车用撒砂装置

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- TB1670.8-1985 15号车钩钩体防跳台样板

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2