- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 9761-2008 内燃机 曲轴止推垫片 技术条件

标准号:

JB/T 9761-2008

标准名称:

内燃机 曲轴止推垫片 技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2008-06-04 -

实施日期:

2008-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.78 MB

替代情况:

替代JB/T 9761-1999

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了电子组装件产品在进行无铅再流焊接时应遵循的基本工艺要求和质量检验规范。本标准适用于以印刷电路板(PCB)为组装基板的电子组装件,采用强制热风和红外加热风的无铅再流焊接加工和质量检验。 JB/T 9761-2008 内燃机 曲轴止推垫片 技术条件 JB/T9761-2008

部分标准内容:

ICS27.020

备案号:24672-2008

中华人民共和国机械行业标准 JB/T 9761—2008

代替JB/T9761-1999

内燃机

曲轴止推垫片

技术条件

Internal combustion engines -Crank shaft half thrust washers Specification

2008-06-04发布

2008-11-01实施

中华人民共和国国家发展和改革委员会发布前言

规范性引用文件.

3术语和定义及代号

结构型式

技术要求

5.3尺寸及形状和位置公差

5.4表面粗糙度

5.5粘合牢度

5.6外观,免费标准下载网bzxz

保用期.

检验方法

硬度检验

6.2表面粗糙度检验

6.3合金层与钢背的粘合牢度检验6.4平面度检验

检验规则

标志、包装、运输、贮存

8.1标志.

8.2包装

8.3运输,

8.4贮存

附录A(规范性附录)止推垫片合金A.1止推垫片合金牌号、化学成分A.2硬度..

金相组织

JB/T9761—2008

本标准代替JB/T9761一1999《内燃机曲轴止推垫片本标准与JB/T9761-1999相比,主要变化如下:技术条件》。

JB/T9761—2008

一修改了检验方法;增加了对表面粗糙度的检验方法云(1999年版的第5章;本版的第6章);修改了检验规则(1999年版的第5章;本版的第7章)。本标准的附录A为规范性附录。

本标准由中国机械工业联合会提出。本标准由全国内燃机标准化技术委员会(SAC/TC177)归口。本标准起草单位:上海内燃机研究所。本标准主要起草人:沈红节。

本标准所代替标准的历次版本发布情况:ZBJ92002--1988;

—JB/T9761-1999。

1范围

内燃机

曲轴止推垫片

技术条件

JB/T9761—2008

本标准规定了内燃机曲轴止推垫片的术语、代号及定义、结构型式、要求、检验方法、检验规则以及标志、包装、运输和贮存。

本标准适用于气缸直径为200mm以内的拖拉机、汽车、工程机械、船用与固定式的往复式内燃机曲轴止推垫片(以下简称止推垫片)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T699优质碳素结构钢

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1--2003,ISO2859-1:1999,IDT)JB/T7925.2滑动轴承多层轴承减摩合金的硬度检验方法JB/T9749内燃机铸造铜铅合金轴瓦金相检验汽车发动机轴瓦锡基和铅基合金金相标准QC/T516

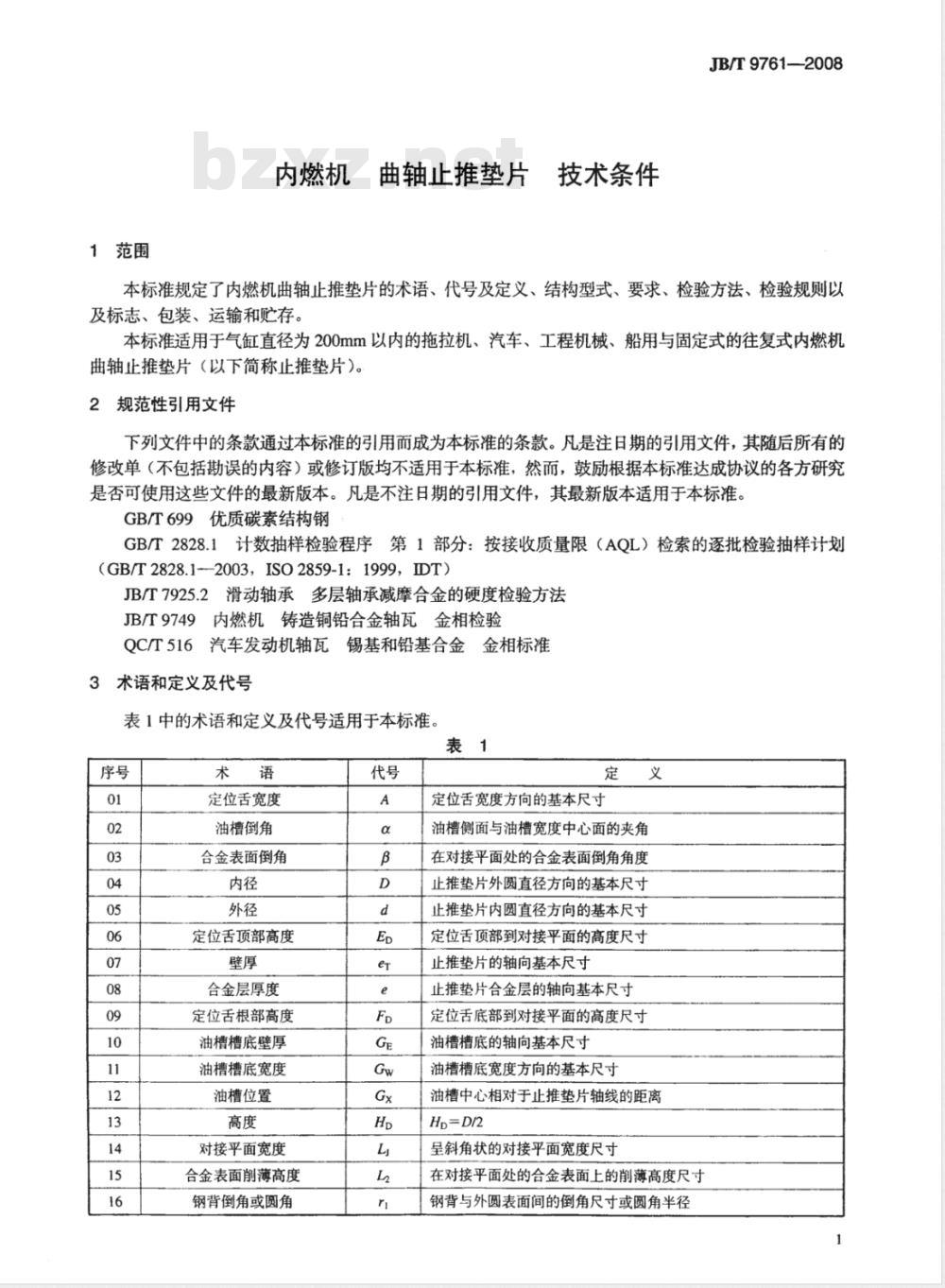

术语和定义及代号

表1中的术语和定义及代号适用于本标准。表1

定位舌宽度

油槽倒角

合金表面倒角

定位舌项部高度

合金层厚度

定位舌根部高度

油槽槽底壁厚

油槽槽底宽度

油槽位置

对接平面宽度

合金表面削薄高度

钢背倒角或圆角

定位舌宽度方向的基本尺寸

油槽侧面与油槽宽度中心面的夹角在对接平面处的合金表面倒角角度止推垫片外圆直径方向的基本尺寸止推垫片内圆直径方向的基本尺寸定位舌顶部到对接平面的高度尺寸止推垫片的轴向基本尺寸

止推垫片合金层的轴向基本尺寸定位舌底部到对接平面的高度尺寸油槽槽底的轴向基本尺寸

油槽槽底宽度方向的基本尺寸

油槽中心相对于止推垫片轴线的距离Hp=D/2

呈斜角状的对接平面宽度尺寸

在对接平面处的合金表面上的削薄高度尺寸钢背与外圆表面间的倒角尺寸或圆角半径JB/T9761—2008

术.语

定位舌或对接平面圆角

合金表面倒角或圆角

合金表面倒角深度

合金表面削薄深度

平面度公差

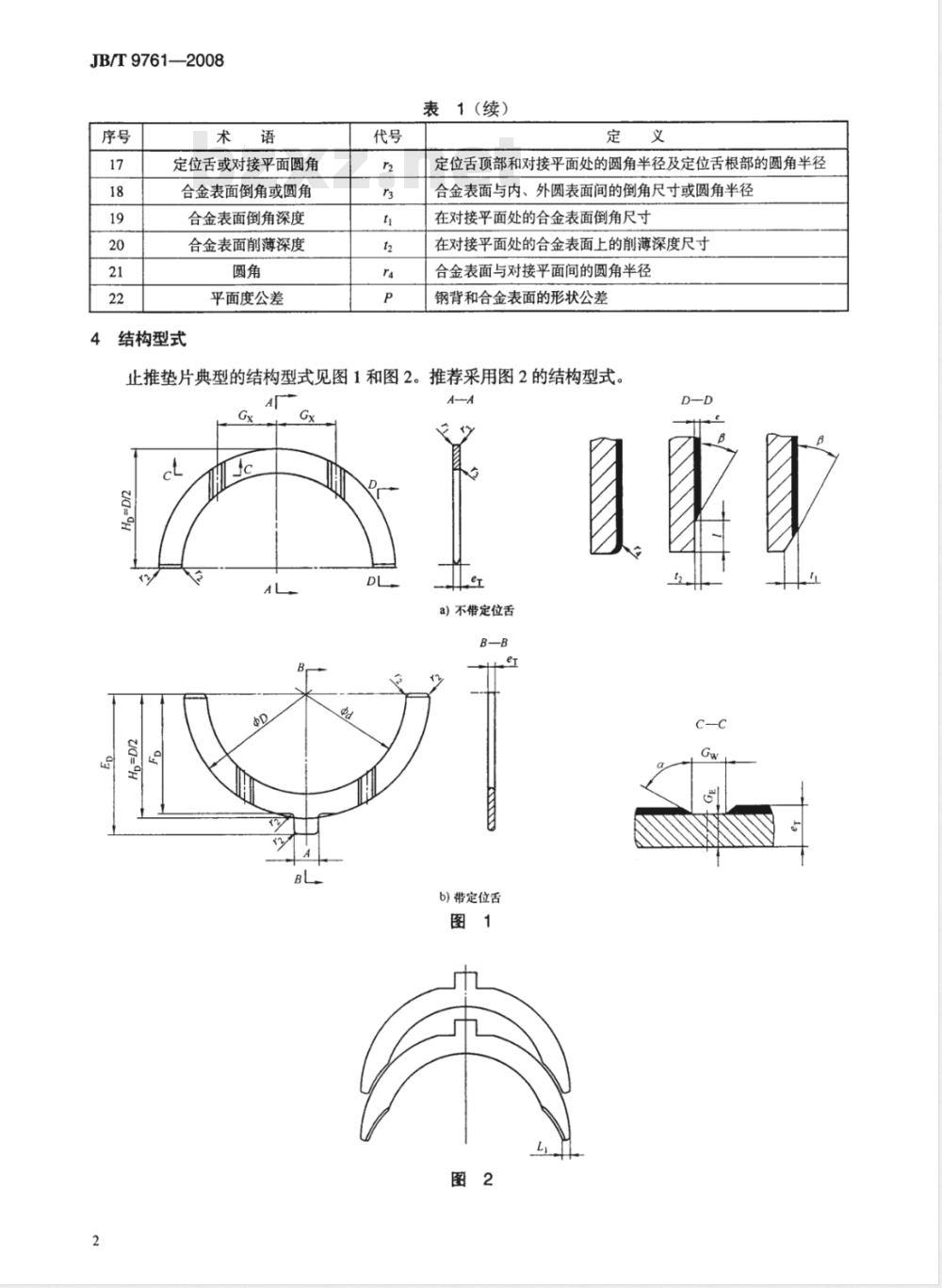

结构型式

表1(续)

定位舌顶部和对接平面处的圆角半径及定位舌根部的圆角半径合金表面与内、外圆表面间的倒角尺寸或圆角半径在对接平面处的合金表面倒角尺寸在对接平面处的合金表面上的削薄深度尺寸合金表面与对接平面间的圆角半径钢背和合金表面的形状公差

止推垫片典型的结构型式见图1和图2。推荐采用图2的结构型式。An

a)不带定位舌

b)带定位舌

5技术要求

5.1总则

止推垫片应按经规定程序批准的图样及技术文件制造,并符合本标准的规定5.2材料

5.2.1钢背

JB/T9761—2008

钢背材料应采用GB/T699规定的08A1、08、10、15钢或经规定程序批准的其他材料。5.2.2合金层

5.2.2.1合金层用材料优先推荐下述材料:a)铅基和锡基合金(巴氏合金);b)铜基合金;

c)铝基合金。

上述材料的牌号、化学成分、金相组织和力学性能见附录A。5.2.2.2根据需要,允许选用能满足本标准技术要求和使用要求的其他材料,5.3尺寸及形状和位置公差

5.3.1外径D

止推垫片外径D的公差按表2规定。表2

单位:mm

外径D

5.3.2内径d

止推垫片内径d的公差按表3规定外径D

止推垫片外径与内径之差(D-d)应大于7ermm。5.3.3高度Hp

止推垫片高度Hp的公差按表4规定。外径D

外径D的极限偏差

单位:mm

内径d的极限偏差

单位:mm

高度Hp的极限偏差

JB/T9761-2008

5.3.4壁厚

止推垫片的壁厚优先推荐采用表5中带“*”的数值。壁厚公差按表5规定。表5

外径D

5.3.5合金层厚度e

止推垫片的合金层厚度e按表6规定合金材料

巴氏合金

铜基合金

铝基合金

壁厚er

单位:mm

壁厚er的极限偏差

单位:mm

合金层厚度e

0.25~0.70

0.25~0.75

0.30~0.90

同一止推垫片合金层厚度e的最大值与最小值之差应小于或等于表7规定。表7

单位:mm

合金材料

巴氏合金

铜基合金

铝基合金

5.3.6定位舌

5.3.6.1定位舌顶部高度Ep

定位舌项部高度Ep的尺寸及公差按表8规定。表8

外径D

5.3.6.2定位舌根部高度FD

定位舌根部高度Fp的尺寸及公差按表9规定。表9

定位舌根部高度Fp的基本尺寸

HDmin-(r2mx+0.5)

合金层厚度e的公差

单位:mm

顶部高度ED

基本尺寸

极限偏差

单位:mm

定位舌根部高度Fp的极限偏差

5.3.6.3定位舌宽度A

定位舌宽度A的尺寸及公差按表10规定。外径D

5.3.7定位舌座

定位舌座的公差应采用JS13。

5.3.8油槽

5.3.8.1油槽槽底宽度Gw

油槽槽底宽度Gw的尺寸及公差按表11规定。表11

外径D

5.3.8.2油槽槽底壁厚Ge

油槽槽底壁厚Ge的公差带为_0.30mm。5.3.8.3油槽倒角角度α

油槽倒角角度α为45°

5.3.8.4油槽位置Gx

油槽位置Gx的公差按表12规定

外径D

5.3.9倒角或圆角半径

基本尺寸

基本尺寸

定位舌宽度

槽底宽度Gw

JB/T9761-—2008

单位:mm

极限偏差

单位:mm

极限偏差

单位:mm

油槽位置Gx的极限偏差

钢背与外圆表面间应是r×45°的倒角,或者是半径为r的圆角。r按下述范围确定,即:5.3.9.1

0.3mm≤r≤0.6mm

其公差带为土0.20mm

5.3.9.2定位舌或对接平面圆角半径r2按表13规定。5.3.9.3合金表面倒角或圆角半径r3按表14规定。5.3.10对接平面

JB/T9761—2008

壁厚er

对接平面宽度Ljmin=(D-d)/4。若(D-d)/4<3时,则取Ly=3mm。5.3.10.2对接平面处合金表面削薄时,应按如下规定:a)合金表面倒角深度ti≤0.3er,合金表面倒角角度β≤30°T2max

单位:mm

单位:mm

0.10(D-d)/2

0.15 (D-d)/2

b)合金表面削薄深度t≤0.25eT,合金表面削薄高度L≤eT。合金表面倒角角度β≤30°c)圆角半径r4≤0.5eT。

5.3.11平面度

止推垫片钢背和合金表面的平面度公差P按表15规定。表15

单位:mm

外径D

5.3.12未注公差

凡未规定公差的长度和角度,其公差带按如下规定:长度为士0.25mm;角度为土5°。5.4表面粗糙度

钢背表面粗糙度R值应小于等于1.60um。5.4.2合金表面粗糙度R.值应小于等于1.25um。5.5粘合牢度

合金层与钢背应牢固粘合,不允许有脱落现象,5.6外观

钢背表面不得有毛刺、锈蚀、裂纹等缺陷合金层不得有外来夹杂物、气孔、缩松等缺陷。5.6.3

合金表面不允许有划伤、碰伤及压伤,平面度公差P

定位舌上允许有加工倒角时形成的刀沟,其深度允许比最大倒角深度深0.15mm。5.7保用期

在内燃机正常使用的情况下,止推垫片的保用期为2000h。确因制造质量不良而引起的损坏,制造厂应免费给予更换。

6检验方法

6.1硬度检验

钢背与合金的硬度检验方法按JB/T7925.2-的规定。6.2表面粗糙度检验

用表面粗糙度仪进行检测为准,也可用表面粗糙度样块对比。6.3合金层与钢背的粘合牢度检验JB/T9761—2008

以听音为主。轻击止推垫片钢背时,声音应清脆响亮,不得有哑音。也可用仪器或作破坏性检验。做破坏性检验的方法如下:

将止推垫片朝钢背方向弯转90°,允许合金有裂纹,但不允许合金剥落,或合金层与钢背脱离。6.4平面度检验

无油槽的止推垫片必须在距离为eTmax十p的两竖直平行平板之间,依靠自身的重量落下。有油槽的止推垫片由供需双方商定。

7检验规则

7.1止推垫片应经检验部门检验合格后方能出厂。7.2需方抽查产品质量时,应按GB/T2828.1的规定抽检,检验项目、组批原则、抽样方案、判定与复验规则按制造厂与客户商定的技术文件。7.3国家主管部门抽查产品质量时,按主管部门批准的实施细则的规定。8标志、包装、运输、存

8.1标志

8.1.1包装盒上应标明:

a)制造厂名称、商标和地址;

b)产品名称、材料、型号;

c)数量;

d)产品质量等级;

e)包装日期及防锈有效期;

f)执行标准号。

8.1.2包装箱外部应标明:

a)制造厂名称、商标和地址;

b)产品名称、材料及型号;

c)数量和毛重;

d)出厂日期及防锈有效期:

e)“小心轻放”、“防潮”等字样或符号f)执行标准号。

8.1.3包装盒、包装箱的标志可以根据需方要求标志其他字样,标志部位、尺寸和方法按产品图样规定8.2包装

8.2.1每片止推垫片在包装前应保证清洁,并作防蚀处理。经包装后再装入包装盒内。8.2.2每只包装盒应附有经制造厂质量检验部门检验员签章的产品合格证。8.3运输

在运输过程中,要防磕碰、防雨和防潮。8.4存

止推垫片应存放在通风和干燥的仓库内。在正常保管情况下,自出厂之日起,制造厂应保证产品在12个月内不致锈蚀

JB/T9761—2008

A.1止推垫片合金牌号、化学成分A.1.1巴氏合金

附录A

(规范性附录)

止推垫片合金

ChSnSb4-4、ChSnSb8-4、ChSnSb11-6锡基合金(但含铅量不大于0.35%),ChPbSb10-6铅基合金或符合质量要求的其他锡基、铅基合金。A.1.2铜基合金

ZQPb24-1、ZQPb30两种(但含铁量不大于0.7%)或符合质量要求的其他铜基合金。A.1.3铝基合金

A1Sn20Cu(含锡量17.5%~22.5%、铜0.7%1.3%、杂质总和不大于1.5%)、LSb5-0.6/钢(含锑量3.5%~5.5%、镁0.3%~0.7%、杂质总和不大于1.5%)和符合质量要求的其他铝基合金。A.2硬度

巴氏合金

巴氏合金为12HBW30HBW。

A.2.2铜基合金

ZQPb24-1为35HBW~42HBW、ZQPb30为30HBW~36HBW。A.2.3铝基合金

AISn20Cu为25HBW~40HBW、LSb5-0.6/钢为22HBW~32HBW。A.3金相组织

A.3.1巴氏合金

巴氏合金的金相组织应按QC/T516。A.3.2铜基合金

铸造工艺的铜基合金的金相组织应按JB/T9749的规定:烧结工艺的铜基合金的金相组织应符合产品图样和有关技术文件的规定。A.3.3铝基合金

铝基合金的金相组织应符合产品图样和有关技术文件的规定。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:24672-2008

中华人民共和国机械行业标准 JB/T 9761—2008

代替JB/T9761-1999

内燃机

曲轴止推垫片

技术条件

Internal combustion engines -Crank shaft half thrust washers Specification

2008-06-04发布

2008-11-01实施

中华人民共和国国家发展和改革委员会发布前言

规范性引用文件.

3术语和定义及代号

结构型式

技术要求

5.3尺寸及形状和位置公差

5.4表面粗糙度

5.5粘合牢度

5.6外观,免费标准下载网bzxz

保用期.

检验方法

硬度检验

6.2表面粗糙度检验

6.3合金层与钢背的粘合牢度检验6.4平面度检验

检验规则

标志、包装、运输、贮存

8.1标志.

8.2包装

8.3运输,

8.4贮存

附录A(规范性附录)止推垫片合金A.1止推垫片合金牌号、化学成分A.2硬度..

金相组织

JB/T9761—2008

本标准代替JB/T9761一1999《内燃机曲轴止推垫片本标准与JB/T9761-1999相比,主要变化如下:技术条件》。

JB/T9761—2008

一修改了检验方法;增加了对表面粗糙度的检验方法云(1999年版的第5章;本版的第6章);修改了检验规则(1999年版的第5章;本版的第7章)。本标准的附录A为规范性附录。

本标准由中国机械工业联合会提出。本标准由全国内燃机标准化技术委员会(SAC/TC177)归口。本标准起草单位:上海内燃机研究所。本标准主要起草人:沈红节。

本标准所代替标准的历次版本发布情况:ZBJ92002--1988;

—JB/T9761-1999。

1范围

内燃机

曲轴止推垫片

技术条件

JB/T9761—2008

本标准规定了内燃机曲轴止推垫片的术语、代号及定义、结构型式、要求、检验方法、检验规则以及标志、包装、运输和贮存。

本标准适用于气缸直径为200mm以内的拖拉机、汽车、工程机械、船用与固定式的往复式内燃机曲轴止推垫片(以下简称止推垫片)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T699优质碳素结构钢

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1--2003,ISO2859-1:1999,IDT)JB/T7925.2滑动轴承多层轴承减摩合金的硬度检验方法JB/T9749内燃机铸造铜铅合金轴瓦金相检验汽车发动机轴瓦锡基和铅基合金金相标准QC/T516

术语和定义及代号

表1中的术语和定义及代号适用于本标准。表1

定位舌宽度

油槽倒角

合金表面倒角

定位舌项部高度

合金层厚度

定位舌根部高度

油槽槽底壁厚

油槽槽底宽度

油槽位置

对接平面宽度

合金表面削薄高度

钢背倒角或圆角

定位舌宽度方向的基本尺寸

油槽侧面与油槽宽度中心面的夹角在对接平面处的合金表面倒角角度止推垫片外圆直径方向的基本尺寸止推垫片内圆直径方向的基本尺寸定位舌顶部到对接平面的高度尺寸止推垫片的轴向基本尺寸

止推垫片合金层的轴向基本尺寸定位舌底部到对接平面的高度尺寸油槽槽底的轴向基本尺寸

油槽槽底宽度方向的基本尺寸

油槽中心相对于止推垫片轴线的距离Hp=D/2

呈斜角状的对接平面宽度尺寸

在对接平面处的合金表面上的削薄高度尺寸钢背与外圆表面间的倒角尺寸或圆角半径JB/T9761—2008

术.语

定位舌或对接平面圆角

合金表面倒角或圆角

合金表面倒角深度

合金表面削薄深度

平面度公差

结构型式

表1(续)

定位舌顶部和对接平面处的圆角半径及定位舌根部的圆角半径合金表面与内、外圆表面间的倒角尺寸或圆角半径在对接平面处的合金表面倒角尺寸在对接平面处的合金表面上的削薄深度尺寸合金表面与对接平面间的圆角半径钢背和合金表面的形状公差

止推垫片典型的结构型式见图1和图2。推荐采用图2的结构型式。An

a)不带定位舌

b)带定位舌

5技术要求

5.1总则

止推垫片应按经规定程序批准的图样及技术文件制造,并符合本标准的规定5.2材料

5.2.1钢背

JB/T9761—2008

钢背材料应采用GB/T699规定的08A1、08、10、15钢或经规定程序批准的其他材料。5.2.2合金层

5.2.2.1合金层用材料优先推荐下述材料:a)铅基和锡基合金(巴氏合金);b)铜基合金;

c)铝基合金。

上述材料的牌号、化学成分、金相组织和力学性能见附录A。5.2.2.2根据需要,允许选用能满足本标准技术要求和使用要求的其他材料,5.3尺寸及形状和位置公差

5.3.1外径D

止推垫片外径D的公差按表2规定。表2

单位:mm

外径D

5.3.2内径d

止推垫片内径d的公差按表3规定外径D

止推垫片外径与内径之差(D-d)应大于7ermm。5.3.3高度Hp

止推垫片高度Hp的公差按表4规定。外径D

外径D的极限偏差

单位:mm

内径d的极限偏差

单位:mm

高度Hp的极限偏差

JB/T9761-2008

5.3.4壁厚

止推垫片的壁厚优先推荐采用表5中带“*”的数值。壁厚公差按表5规定。表5

外径D

5.3.5合金层厚度e

止推垫片的合金层厚度e按表6规定合金材料

巴氏合金

铜基合金

铝基合金

壁厚er

单位:mm

壁厚er的极限偏差

单位:mm

合金层厚度e

0.25~0.70

0.25~0.75

0.30~0.90

同一止推垫片合金层厚度e的最大值与最小值之差应小于或等于表7规定。表7

单位:mm

合金材料

巴氏合金

铜基合金

铝基合金

5.3.6定位舌

5.3.6.1定位舌顶部高度Ep

定位舌项部高度Ep的尺寸及公差按表8规定。表8

外径D

5.3.6.2定位舌根部高度FD

定位舌根部高度Fp的尺寸及公差按表9规定。表9

定位舌根部高度Fp的基本尺寸

HDmin-(r2mx+0.5)

合金层厚度e的公差

单位:mm

顶部高度ED

基本尺寸

极限偏差

单位:mm

定位舌根部高度Fp的极限偏差

5.3.6.3定位舌宽度A

定位舌宽度A的尺寸及公差按表10规定。外径D

5.3.7定位舌座

定位舌座的公差应采用JS13。

5.3.8油槽

5.3.8.1油槽槽底宽度Gw

油槽槽底宽度Gw的尺寸及公差按表11规定。表11

外径D

5.3.8.2油槽槽底壁厚Ge

油槽槽底壁厚Ge的公差带为_0.30mm。5.3.8.3油槽倒角角度α

油槽倒角角度α为45°

5.3.8.4油槽位置Gx

油槽位置Gx的公差按表12规定

外径D

5.3.9倒角或圆角半径

基本尺寸

基本尺寸

定位舌宽度

槽底宽度Gw

JB/T9761-—2008

单位:mm

极限偏差

单位:mm

极限偏差

单位:mm

油槽位置Gx的极限偏差

钢背与外圆表面间应是r×45°的倒角,或者是半径为r的圆角。r按下述范围确定,即:5.3.9.1

0.3mm≤r≤0.6mm

其公差带为土0.20mm

5.3.9.2定位舌或对接平面圆角半径r2按表13规定。5.3.9.3合金表面倒角或圆角半径r3按表14规定。5.3.10对接平面

JB/T9761—2008

壁厚er

对接平面宽度Ljmin=(D-d)/4。若(D-d)/4<3时,则取Ly=3mm。5.3.10.2对接平面处合金表面削薄时,应按如下规定:a)合金表面倒角深度ti≤0.3er,合金表面倒角角度β≤30°T2max

单位:mm

单位:mm

0.10(D-d)/2

0.15 (D-d)/2

b)合金表面削薄深度t≤0.25eT,合金表面削薄高度L≤eT。合金表面倒角角度β≤30°c)圆角半径r4≤0.5eT。

5.3.11平面度

止推垫片钢背和合金表面的平面度公差P按表15规定。表15

单位:mm

外径D

5.3.12未注公差

凡未规定公差的长度和角度,其公差带按如下规定:长度为士0.25mm;角度为土5°。5.4表面粗糙度

钢背表面粗糙度R值应小于等于1.60um。5.4.2合金表面粗糙度R.值应小于等于1.25um。5.5粘合牢度

合金层与钢背应牢固粘合,不允许有脱落现象,5.6外观

钢背表面不得有毛刺、锈蚀、裂纹等缺陷合金层不得有外来夹杂物、气孔、缩松等缺陷。5.6.3

合金表面不允许有划伤、碰伤及压伤,平面度公差P

定位舌上允许有加工倒角时形成的刀沟,其深度允许比最大倒角深度深0.15mm。5.7保用期

在内燃机正常使用的情况下,止推垫片的保用期为2000h。确因制造质量不良而引起的损坏,制造厂应免费给予更换。

6检验方法

6.1硬度检验

钢背与合金的硬度检验方法按JB/T7925.2-的规定。6.2表面粗糙度检验

用表面粗糙度仪进行检测为准,也可用表面粗糙度样块对比。6.3合金层与钢背的粘合牢度检验JB/T9761—2008

以听音为主。轻击止推垫片钢背时,声音应清脆响亮,不得有哑音。也可用仪器或作破坏性检验。做破坏性检验的方法如下:

将止推垫片朝钢背方向弯转90°,允许合金有裂纹,但不允许合金剥落,或合金层与钢背脱离。6.4平面度检验

无油槽的止推垫片必须在距离为eTmax十p的两竖直平行平板之间,依靠自身的重量落下。有油槽的止推垫片由供需双方商定。

7检验规则

7.1止推垫片应经检验部门检验合格后方能出厂。7.2需方抽查产品质量时,应按GB/T2828.1的规定抽检,检验项目、组批原则、抽样方案、判定与复验规则按制造厂与客户商定的技术文件。7.3国家主管部门抽查产品质量时,按主管部门批准的实施细则的规定。8标志、包装、运输、存

8.1标志

8.1.1包装盒上应标明:

a)制造厂名称、商标和地址;

b)产品名称、材料、型号;

c)数量;

d)产品质量等级;

e)包装日期及防锈有效期;

f)执行标准号。

8.1.2包装箱外部应标明:

a)制造厂名称、商标和地址;

b)产品名称、材料及型号;

c)数量和毛重;

d)出厂日期及防锈有效期:

e)“小心轻放”、“防潮”等字样或符号f)执行标准号。

8.1.3包装盒、包装箱的标志可以根据需方要求标志其他字样,标志部位、尺寸和方法按产品图样规定8.2包装

8.2.1每片止推垫片在包装前应保证清洁,并作防蚀处理。经包装后再装入包装盒内。8.2.2每只包装盒应附有经制造厂质量检验部门检验员签章的产品合格证。8.3运输

在运输过程中,要防磕碰、防雨和防潮。8.4存

止推垫片应存放在通风和干燥的仓库内。在正常保管情况下,自出厂之日起,制造厂应保证产品在12个月内不致锈蚀

JB/T9761—2008

A.1止推垫片合金牌号、化学成分A.1.1巴氏合金

附录A

(规范性附录)

止推垫片合金

ChSnSb4-4、ChSnSb8-4、ChSnSb11-6锡基合金(但含铅量不大于0.35%),ChPbSb10-6铅基合金或符合质量要求的其他锡基、铅基合金。A.1.2铜基合金

ZQPb24-1、ZQPb30两种(但含铁量不大于0.7%)或符合质量要求的其他铜基合金。A.1.3铝基合金

A1Sn20Cu(含锡量17.5%~22.5%、铜0.7%1.3%、杂质总和不大于1.5%)、LSb5-0.6/钢(含锑量3.5%~5.5%、镁0.3%~0.7%、杂质总和不大于1.5%)和符合质量要求的其他铝基合金。A.2硬度

巴氏合金

巴氏合金为12HBW30HBW。

A.2.2铜基合金

ZQPb24-1为35HBW~42HBW、ZQPb30为30HBW~36HBW。A.2.3铝基合金

AISn20Cu为25HBW~40HBW、LSb5-0.6/钢为22HBW~32HBW。A.3金相组织

A.3.1巴氏合金

巴氏合金的金相组织应按QC/T516。A.3.2铜基合金

铸造工艺的铜基合金的金相组织应按JB/T9749的规定:烧结工艺的铜基合金的金相组织应符合产品图样和有关技术文件的规定。A.3.3铝基合金

铝基合金的金相组织应符合产品图样和有关技术文件的规定。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T7730.2-1995 种子包衣机 试验方法

- JB/T8777-1998 型材卷弯机 技术条件

- JB/T8803-1998 双金属温度计

- JB/T11104-2011 电子数显倾角尺

- JB/T6296.6-1992 汽轮机管道附件 柔性石墨密封件技术条件

- JB/T8168-1999 脉冲电容器及直流电容器

- JB/T8345-1996 弧齿锥齿轮铣刀1∶24圆锥孔 尺寸及公差

- JB/T1806-1999 矿用单轴振动筛

- JB/T8599.1-1997 数控仿形床身铣床 精度检验

- JB/T8639-1997 油浸式电力变压器 带有油中溶解气体分析的温升试验导则

- JB/T8772.2-1998 精密加工中心检验条件 第 2 部分:立式加工中心几何精度检验

- JB/T2001.35-1999 水系统 单向阀(PN=20MPa)

- JB/T1271-1993 交、直流电机轴锻件 技术条件

- JB/T9762-1999 内燃机 镶耐磨圈铝活塞 技术条件

- JB/T9764-1999 内燃机 卷制连杆衬套 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2