- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 9768-2008 轮胎使用与保养规程

标准号:

GB/T 9768-2008

标准名称:

轮胎使用与保养规程

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-06-04 -

实施日期:

2008-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.54 MB

替代情况:

替代GB/T 9768-2000

点击下载

标准简介:

本标准代替GB/T9768—2000《轮胎使用与保养规程》。本标准规定了轮胎使用保养用术语和定义,及轮胎的运输、贮存、选择、装配和拆卸、使用和保养的基本要求。本标准适用于轿车轮胎、载重汽车轮胎、农业轮胎、工程机械轮胎、工业车辆充气轮胎、压配式实心轮胎、充气轮胎轮辋实心轮胎、摩托车轮胎。 本标准与GB/T9768—2000的主要差异如下:———增加了相关规范性文件的引用(本版第2章);———增加了相关术语和定义的规定(本版第3章);———细化了轮胎运输方式的相关规定并增加了叉车搬运轮胎专用货叉的规定(本版第4章);———增加了外胎贮存因周期不同而可采用的不同方式及内胎、垫带的存放规定(本版5.2,5.3);———增加了轮胎使用选择和安全性要求并细化了轮胎装卸规定(本版第6章);———增加了轮胎气压的规定及检查周期(本版7.2.1,7.2.5);———增加了轮胎使用速度的有关规定(本版7.3);———取消了原标准中轮胎的维修一章内容,将其内容规定在相关章节中(见2000版第10章,本版7.4.6,7.4.8,7.4.9);———对原标准的章节目录进行了调整。 GB/T 9768-2008 轮胎使用与保养规程 GB/T9768-2008

部分标准内容:

中华人民共和国国家标准

GB/T9768—2008

代替GB/T9768--2000

轮胎使用与保养规程

Regulation of application and maintenance of tyre2008-06-04发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-12-01实施

本标准代替GB/T9768一2000《轮胎使用与保养规程》。本标准与GB/T9768—2000的主要差异如下:-增加了相关规范性文件的引用(本版第2章);增加了相关术语和定义的规定(本版第3章);GB/T9768—2008

细化了轮胎运输方式的相关规定并增加了叉车搬运轮胎专用货叉的规定(本版第4章);一增加了外胎贮存因周期不同而可采用的不同方式及内胎、垫带的存放规定(本版5.2,5.3);-增加了轮胎使用选择和安全性要求并细化了轮胎装卸规定(本版第6章);增加了轮胎气压的规定及检查周期(本版7.2.1,7.2.5);增加了轮胎使用速度的有关规定(本版7.3);一取消了原标准中轮胎的维修一章内容,将其内容规定在相关章节中(见2000版第10章,本版7.4.6,7.4.8,7.4.9);

对原标准的章节目录进行了调整。本棕准附录A为规范性附录。

本标准由中国石油和化学工业协会提出。本标准由全国轮胎轮辋标准化技术委员会(SAC/TC19)归口。本标准起草单位:双星集团有限责任公司、山东玲珑橡胶有限公司、风神轮胎股份有限公司、贵州轮胎股份有限公司、杭州中策橡胶有限公司、广州市华南橡胶轮胎有限公司、三角轮胎股份有限公司、北京首创轮胎有限责任公司。

本标准主要起草人:戚顺青、于忠政、刘文民、马妙庭、陈国华、卢煜、乔玲玲、赵冬梅。本标准所代替标准的历次版本发布情况为:-GB/T9768--1988、GB/T9768—2000。I

1范围

轮胎使用与保养规程

GB/T9768—2008

本标准规定了轮胎使用保养用术语和定义,轮胎的运输、贮存、选择、装配和拆卸、使用和保养的基本要求。

本标准适用于轿车轮胎、载重汽车轮胎、农业轮胎、工程机械轮胎、工业车辆充气轮胎、压配式实心轮胎、充气轮胎轮辋实心轮胎、摩托车轮胎。2规范性引用文件

下列文件中的条款通过本标准的引用而构成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本,凡是不注日期的引用文件,其最新版本适用于本标准。GB/T521轮胎外缘尺寸测定方法

GB/T6326轮胎术语及其定义(GB/T6326—2005,ISO4223-1:2002,NEQ)3术语和定义

GB/T6326确立的术语和定义适用于本标准。4轮胎的运输

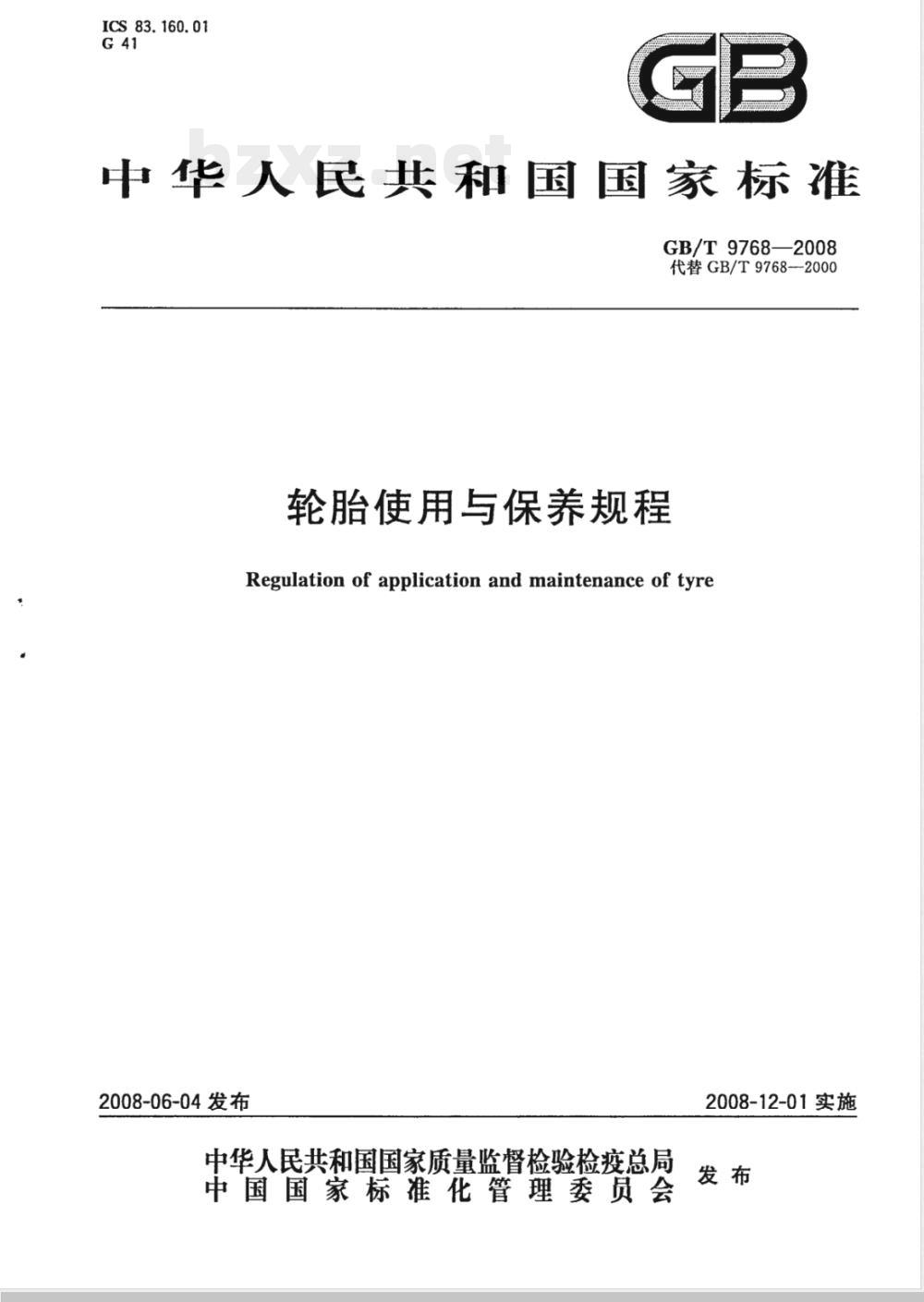

4.1运输轮胎时,要根据不同轮胎的特性要求,科学合理码放,以不影响轮胎使用性能为宜。轮胎不应与油类、易燃物、化学腐蚀品等混装,避免阳光照射和雨淋。4.2内胎、垫带不单独包装时,需放在外胎内并充以适量的空气,使其与外胎内腔相接触,垫带覆盖在内胎与外胎胎圈内壁之间,用绳捆绑两处以上或加以外包装,绳索不得损坏轮胎胎圈。4.3搬运轮胎时不应用绳索、吊钩或吊叉直接把轮胎吊提,应使用宽度不小于150mm的非金属宽幅带,以免损坏胎圈(见图1)。

不正确

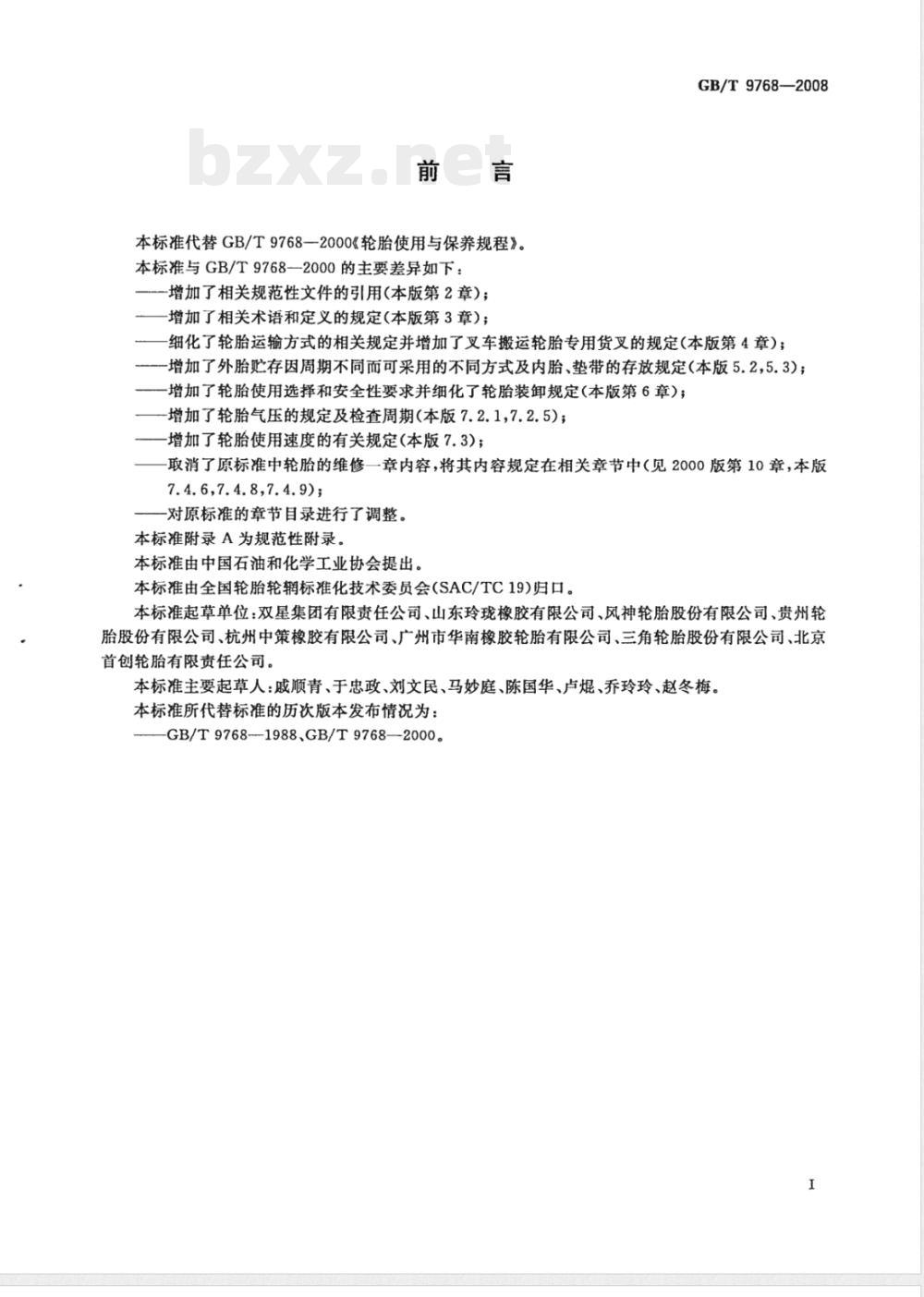

4.4使用叉车搬运轮胎时,宜使用抱胎方式的专用货叉,或从轮胎侧面托起,不应用货叉插入胎圈中心提升(见图2)。

GB/T9768—2008

5轮胎的贮存

5.1一般要求

专用货叉

不正确

5.1.1轮胎应在通风、清洁的库房内存放。室温一10℃~十30℃、相对湿度50%~80%为宜。库房内避免阳光直接照射。

5.1.2库房内不应使用可产生臭氧的设备装置。5.1.3不应将轮胎与油类、酸类、易燃品及化学腐蚀品存放在一起,或与这些物品接触。5.1.4轮胎应远离热源,避免烘烤轮胎。5.1.5轮胎在贮存中,应有库存卡片,记录轮胎类型、规格、结构、层级、厂牌、生产日期和人库时间,并按生产时间和入库时间分批分类贮存,按先进先出顺序使用。5.2外胎贮存要求

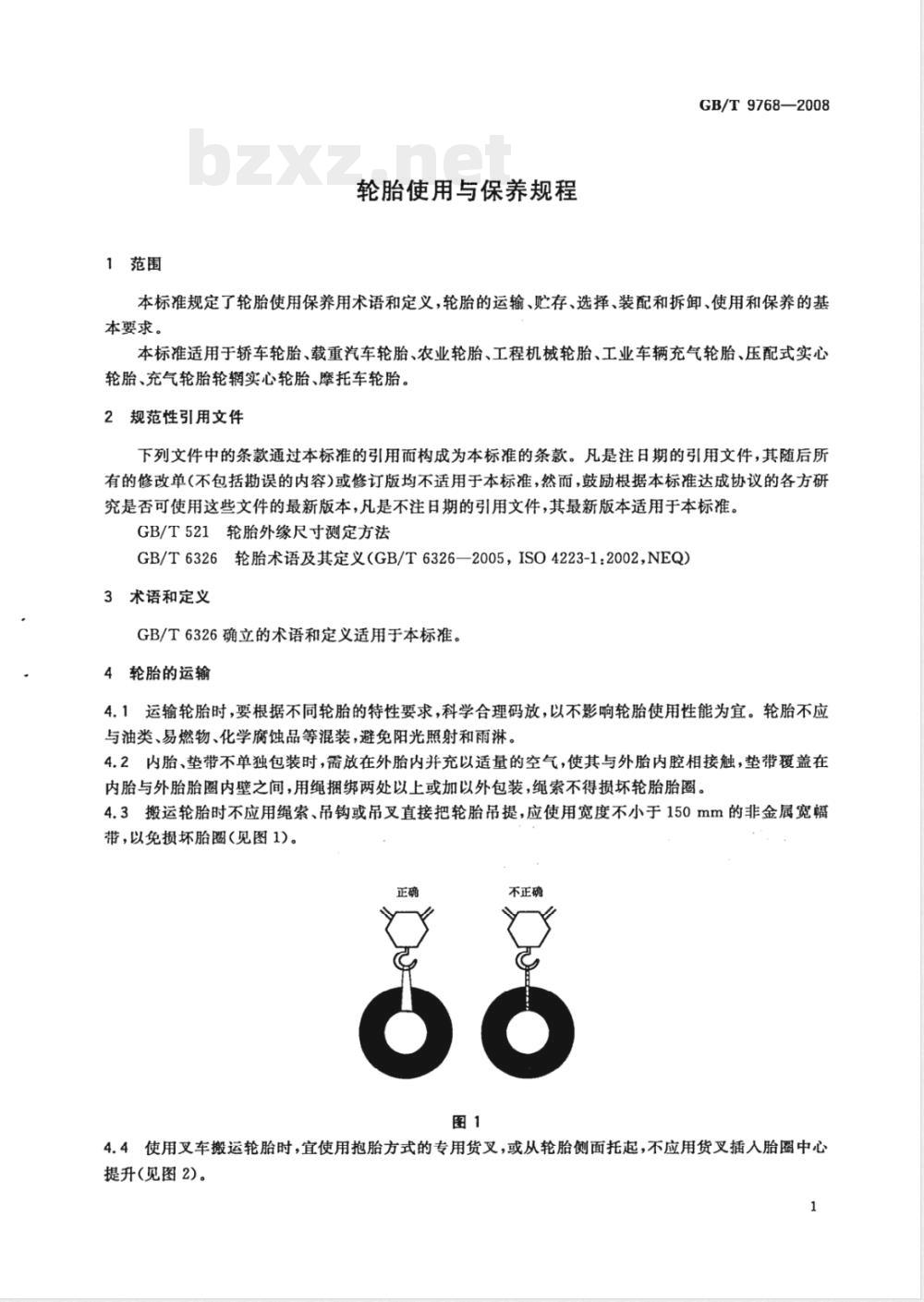

5.2.1为减少轮胎变形,存放轮胎的方法应离地10cm垂直放在成排托架上,不允许挤压轮胎(见图3)。

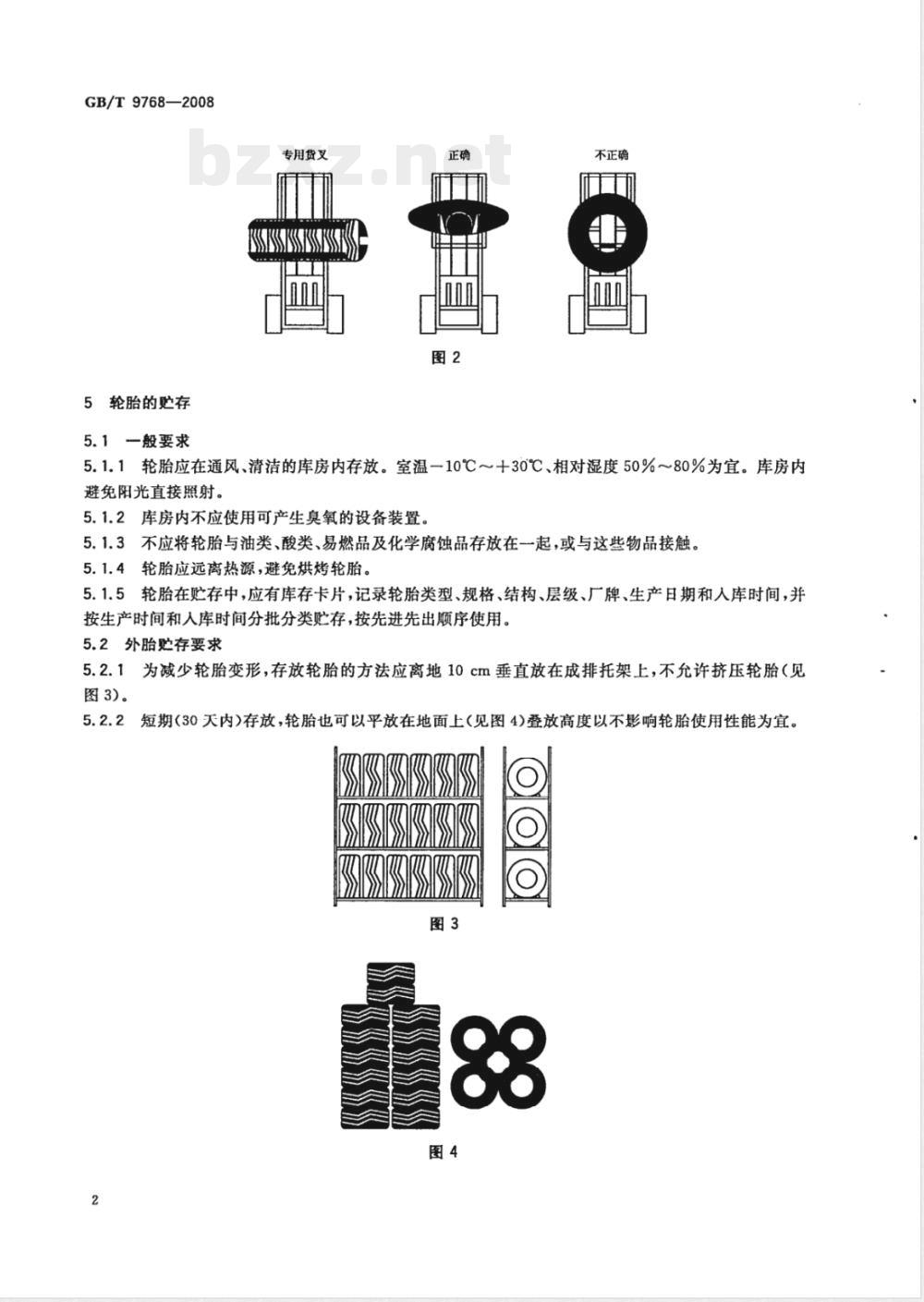

5.2.2短期(30天内)存放,轮胎也可以平放在地面上(见图4)叠放高度以不影响轮胎使用性能为宜。图3

5.3内胎、垫带贮存要求

GB/T9768--2008

5.3.1内胎、垫带放在外胎内存放时,内胎表面应涂抹适量滑石粉,放人外胎内并充适量空气,将垫带覆盖在内胎与外胎两胎圈内壁间,用包装带或绳捆绑包装,与外胎一起存放。5.3.2内胎短期单独存放时,在表面涂抹滑石粉,不允许折叠堆置,应展平放置于架子或地面上,且叠放高度不宜超过50cm,避免刺伤、划伤和气门嘴压坏内胎表面。也可挂在半圆形的托架上,每两个月转动一次支点。

5.3.3垫带单独存放应水平放在架子上或套在圆木架上贮存,且要防止灰尘、油脂和湿气侵蚀。6轮胎的选择、装配和拆卸

6.1般要求

6.1.1车辆使用的轮胎应与车辆出户时的原配胎为相同或等效规格。6.1.2车辆使用轮胎的花纹类型根据车辆使用条件、前轴、后轴使用要求,可以选择不同的花纹类型,包括普通花纹、牵引花纹、加深花纹等。6.1.3同轴应选择同一品牌、规格、结构、使用类型轮胎,且要求轮胎磨耗程度接近相同,以保证外直径相同。

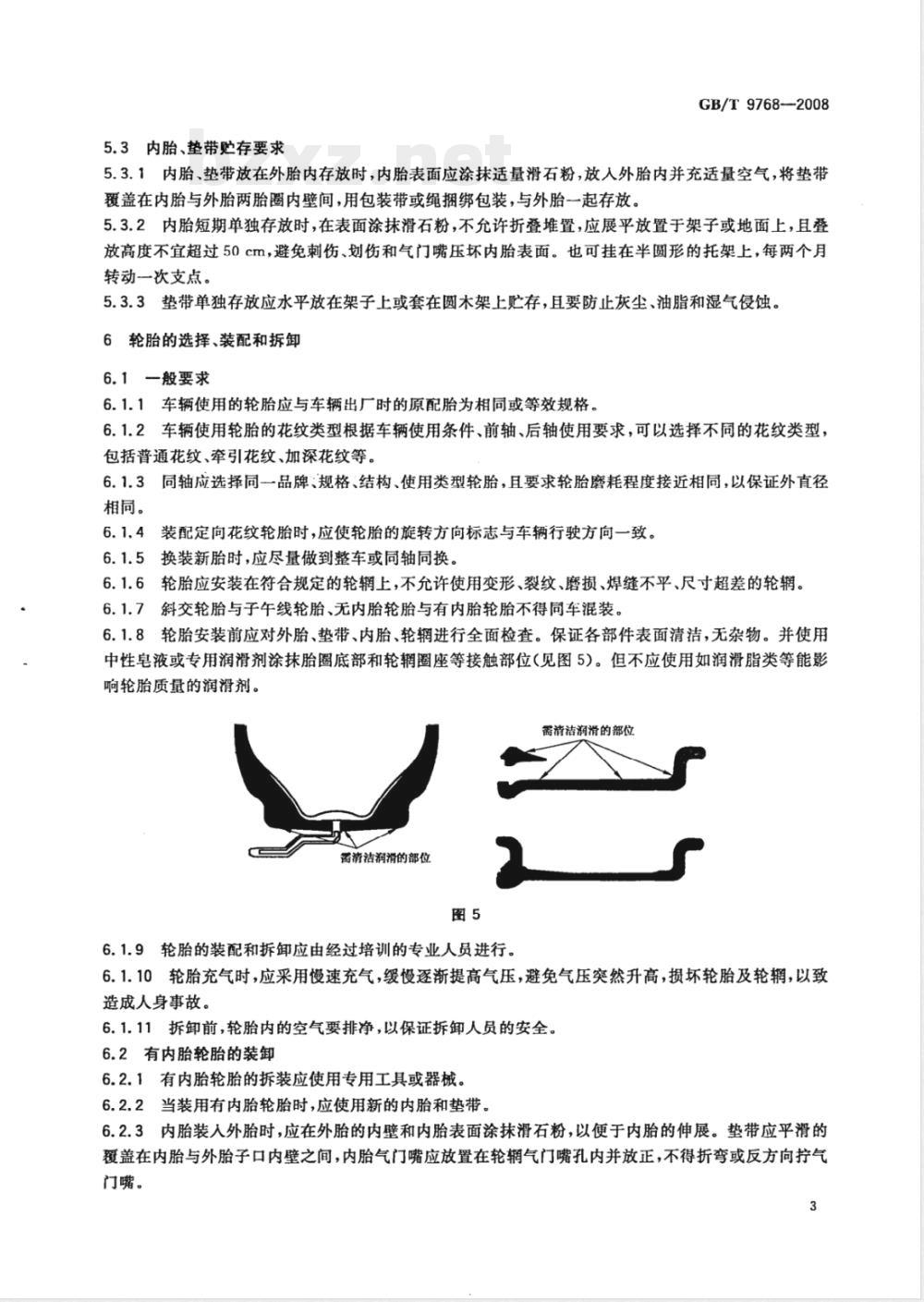

6.1.4装配定向花纹轮胎时,应使轮胎的旋转方向标志与车辆行驶方向一致。6.1.5换装新胎时,应尽量做到整车或同轴同换。6.1.6轮胎应安装在符合规定的轮辋上,不允许使用变形、裂纹、磨损、焊缝不平、尺寸超差的轮辋。6.1.7斜交轮胎与子午线轮胎、无内胎轮胎与有内胎轮胎不得同车混装。6.1.8轮胎安装前应对外胎、垫带、内胎、轮辋进行全面检查。保证各部件表面清洁,无杂物。并使用中性皂液或专用润滑剂涂抹胎圈底部和轮辋圈座等接触部位(见图5)。但不应使用如润滑脂类等能影响轮胎质量的润滑剂。

奇精落润滑的部

需清洁润滑的部位

6.1.9轮胎的装配和拆卸应由经过培训的专业人员进行。6.1.10轮胎充气时,应采用慢速充气,缓慢逐渐提高气压,避免气压突然升高,损坏轮胎及轮辋,以致造成人身事故。

6.1.11拆卸前,轮胎内的空气要排净,以保证拆卸人员的安全。6.2有内胎轮胎的装卸

6.2.1有内胎轮胎的拆装应使用专用工具或器械。6.2.2当装用有内胎轮胎时,应使用新的内胎和垫带。6.2.3内胎装入外胎时,应在外胎的内壁和内胎表面涂抹滑石粉,以便于内胎的伸展。垫带应平滑的覆盖在内胎与外胎子口内壁之间,内胎气门嘴应放置在轮辋气门嘴孔内并放正,不得折弯或反方向拧气门嘴。

GB/T9768—2008

6.2.4将轮胎安装在轮辋上,并将挡圈、锁圈安装到位后,用橡皮锤周向轻敲轮辋、挡圈、锁圈,使轮胎胎圈正确落在轮辋内(见图6)。正确

不正确

6.2.5轮胎胎圈、轮辋、挡圈、锁圈正确就位后,慢速向内胎充气,并轻敲以上部位。严禁快速充气,避免锁圈弹出伤人。

6.2.6轮胎拆卸应用专用工具在安装处周向施压,使轮胎胎圈脱离轮辋后,再取下锁圈与挡圈,卸下轮胎。

6.3无内胎轮胎的装卸

6.3.1无内胎轮胎的装卸应使用胎圈脱卸器或轮胎拆装机,不应硬撬、硬砸以免损坏胎里及胎圈的密封层。

装胎时将轮辋与轮胎结合面及轮胎胎圈底座和“O”型沟槽部分的铁锈和其他杂物除掉。6.3.3凡拆装有“0”型圈轮辋的轮胎,则需换上新的0”型圈。安装轮胎前要检查“0”型圈是否有缺陷,并涂上润滑剂。

6.3.4无内胎轮胎更换时,应使用新的无内胎气门嘴。6.3.5无内胎轮胎与轮辋为过盈配合,装配充气时应保证胎圈与轮辋紧密正确就位。(见图6)。6.3.6轮胎充气后应检查气门嘴、气门芯、轮辋与轮胎接触部及“O”型圈处是否漏气(见图7)。1——胎里密封层;

2——胎图密封胶;

3—气门嘴;

-O形圈。

6.4压配式实心轮胎、充气轮胎轮辋实心轮胎的装卸6.4.1压配式实心轮胎、充气轮胎轮辋实心轮胎的装卸只能由具备必要装备和技能的专业人员进行,非专业人员装卸可能导致人员伤害及对轮胎和车轮隐蔽的损伤。6.4.2为避免轮胎胎圈底座损伤,应将轮胎同心地安装在轮辋上并与轴平行。6.4.3只允许使用轮胎制造商推荐的轮辆。7轮胎使用

7.1轮胎负荷

7.1.1轮胎负荷应符合现行相关国家标准或轮胎制造商标明的规定。7.1.2车辆上轮胎的实际负荷,不得超过轮胎负荷能力,否则将严重影响轮胎使用寿命及车辆和人身安全。

7.1.3车辆装载货物应分布均匀,避免某一轮胎负荷过重(见图8~图9)。正确的载货方法

不正确的装载方法

7.2轮胎气压

图8货车上的物品分布

不正确的载货方法

正确的装载方法

图9自卸车装载分布

GB/T9768—2008

7.2.1轮胎气压是指轮胎处于常温时所采用的气压,不包括由于车辆行驶增高的气压7.2.2使用气压的公差范围应符合表1的规定。表1使用气压的公差范围表

轮胎类型

轿车轮胎、摩托车轮胎

载重汽车轮胎

工程机械轮胎、农业轮胎、工业车辆充气轮胎7.2.3工程机械子午线轮胎的使用气压应按表2进行校正。表2工程机械子午线轮胎使用气压校正表环境温度/℃

25以下

30~34

7.2.4测量轮胎充气气压,应在轮胎充分冷却后进行。公差/kPa

内压增加/%

工程、工地、矿区、长途车辆用轮胎气压每周检查一次,市区和短途车辆用轮胎每两周检查一次,7.2.5

GB/T9768—2008

最长不得超过15天。

7.2.6车辆长途高速行驶及夏季行车时,应经常检查气压,若需补充气压时应等轮胎降温后再予以充气。车辆行驶时气压增加是正常的,同时也是轮胎设计时允许的,不应放气降压,也不应用冷水浇泼。7.2.7子年线轮胎在使用中应产格保持标准使用气压。由于其结构的原因,其下沉量和接地面积较大,与斜交胎相比往往误认为充气不足,应用气压表加以检定。7.3轮胎速度

7.3.1轮胎速度符号不得低于装配车辆的速度性能要求。7.3.2车辆行驶速度不得长时间超过轮胎速度符号对应的速度,否则会引起轮胎过度生热而爆破。7.4其他注意事项

7.4.1如果车辆停用时间超过半年应将车辆顶起,消除轮胎负荷。并对轮胎进行遮盖,避免光照射及与油类、化学腐蚀品等相接触,同时应适当降低轮胎内气压。7.4.2应根据车辆、配备轮胎的种类调整车辆前轮的前束量,必要时要向车辆制造商进行咨询。并在使用过程中根据轮胎磨耗情况及时进行相应调整。7.4.3车辆长途高速行驶及夏季行车时,应适当增加停车次数,避免过长距离高速行驶,造成轮胎温度过高。

7.4.4车辆行驶时尽量避免猛烈加速和紧急制动,避免损伤轮胎。7.4.5装有防滑链的轮胎,应对称装用,不用时应立即卸掉。7.4.6轮胎在使用中,一且被刺伤应及时卸下予以更换或修补,避免气压不足引起结构损伤或因水侵入损伤胎体帘线,而导致轮胎脱层损坏。7.4.7轮胎行驶中与路边石严重碰撞、出现剧烈震动、左右跑偏或在恶劣路面长距离行驶后,应及时由专业人员检查,不得延误。

7.4.8轿车轮胎、载重汽车轮胎、摩托车轮胎胎面磨耗标志是轮胎的安全使用标志,当胎面磨损达到磨耗标志时,应停止使用。农业轮胎、工程机械轮胎、工业车辆充气轮胎允许的胎面磨耗程度,应向生产厂家咨询。

7.4.9为确保行车安全,翻新的轮胎不应做转向轮胎使用。7.4.10轮胎生产厂标记出导电轮胎和抗静电实心轮胎,为保持这些性能,使用时应经常保持轮胎的清洁。

8轮胎的保养

8.1轮胎结合车辆的一级保养进行一级保养。主要检查轮胎气压、胎面磨耗情况,清除并装轮胎之间、花纹沟内夹石和杂物,以免刺伤轮胎,同时检查轮胎装配有无不当,轮、挡圈、锁圈是否正常。8.2轮胎结合车辆的二级保养进行二级保养。主要检查外胎有无划伤、变形、裂口、脱层、老化;内胎有无老化,损伤现象;垫带有无开裂等。发现问题作好记录,并及时处理。按GB/T521测量胎面花纹磨损及外周长,断面宽的变化。作好记录,并进行轮胎换位。8.2.1轿车轮胎的换位

8.2.1.1轿车子午线轮胎要按附录A的规定,每行驶12000km~15000km进行一次换位并检测平衡。

8.2.1.2轿车斜交轮胎按附录A的规定,每行驶8000km~10000km进行一次换位并检测平衡。8.2.2载重汽车轮胎的换位

8.2.2.1载重汽车子午线轮胎要按附录A的规定,每行驶12000km15000km进行一次换位并检测平衡。

8.2.2.2载重汽车斜交轮胎要按附录A的规定,每行驶8000km~10000km进行一次换位并检测平衡。

8.2.3工程机械轮胎的换位

8.2.3.1重型自卸车轮胎应结合车辆二级保养进行交叉换位。GB/T9768-2008

8.2.3.2名义断面宽度为18.00~36.00的工程机械轮胎,当前轮轮胎花纹深度磨去1/3时,应换到后轮;当后轮同轴双胎并装轮胎外直径差值在10mm~18mm时,应将双胎里、外侧轮胎相互换位8.2.4农业轮胎的换位

农业轮胎行驶一个季度,轮胎要左右换位,并作好使用、装卸及损坏记录。8.2.5压配式实心轮胎、充气轮胎轮辋实心轮胎和工业车辆充气轮胎的换位8.2.5.1压配式实心轮胎、充气轮胎轮辋实心轮胎和工业车辆充气轮胎应根据胎面花纹的磨耗情况进行换位,以保持胎面花纹磨耗均匀。8.2.5.2注意避开使用场地的油类及化学物品的污染,防止轮胎过早的老化,8.2.6摩托车轮胎的换位

结合摩托车的保养,对摩托车轮胎进行检查维修,使用一定时间,应对轮胎进行换位。GB/T9768--2008

轮胎换位见图A.1~图A.9。

a)轿车,无向胎面花纹

c)轿车,定向胎面花纹

附录A

(规范性附录)

轮胎换位图

图A.1交叉换位图

b)载重汽车,无向胎面花纹

d)载重汽车,定向胎面花纹

图A.2六轮二桥混合换位法免费标准下载网bzxz

图A.3六轮二桥循环换位法

图A.4六轮三桥交叉换位法

六轮三桥混合换位法

图A.6十轮三桥交叉换位法

GB/T9768-—2008

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T97.1-2002 平垫圈A级

- GB/T1182-2018 产品几何技术规范(GPS) 几何公差 形状、方向、位置和跳动公差标注

- GB/T43802-2024 绿色产品评价 物流周转箱

- GB/T42970-2023 半导体集成电路 视频编解码电路测试方法

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T8878—2014 棉针织内衣

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T31497-2024 信息技术 安全技术 信息安全管理 监视、测量、分析和评价

- GB/T4507—2014 沥青软化点测定法环球法

- GB/T31079—2014 社区地震应急指南

- GB/T43699-2024 接入网技术要求 10Gbit/s对称无源光网络(XGS-PON)

- GB31604.49-2023 食品安全国家标准 食品接触材料及制品 多元素的测定和多元素迁移量的测定

- GB31094-2014 防爆电梯制造与安装安全规范

- GB/T19665-2024 红外成像人体表面测温筛查仪通用规范

- 行业新闻

网站备案号:湘ICP备2025141790号-2