- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 7248-2008 阀门用低温钢铸件技术条件

标准号:

JB/T 7248-2008

标准名称:

阀门用低温钢铸件技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2008-02-01 -

实施日期:

2008-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

673.97 KB

替代情况:

替代JB/T 7248-1994

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了阀门用低温钢铸件的技术要求、试验方法、检验规则和标志。 本标准适用于-254℃~-29℃低温条件下使用的阀门、法兰及其他承压的铸件。 JB/T 7248-2008 阀门用低温钢铸件技术条件 JB/T7248-2008

部分标准内容:

ICS23.060.99

备案号:23194—2008

中华人民共和国机械行业标准

JB/T7248—2008

代替JB/T7248—1994

阀门用低温钢铸件技术条件

Technical specification for low temperature service steel casting forvalves2008-02-01发布

2008-07-01实施

中华人民共和国国家发展和改革委员会发布前言

规范性引用文件

3技术要求.

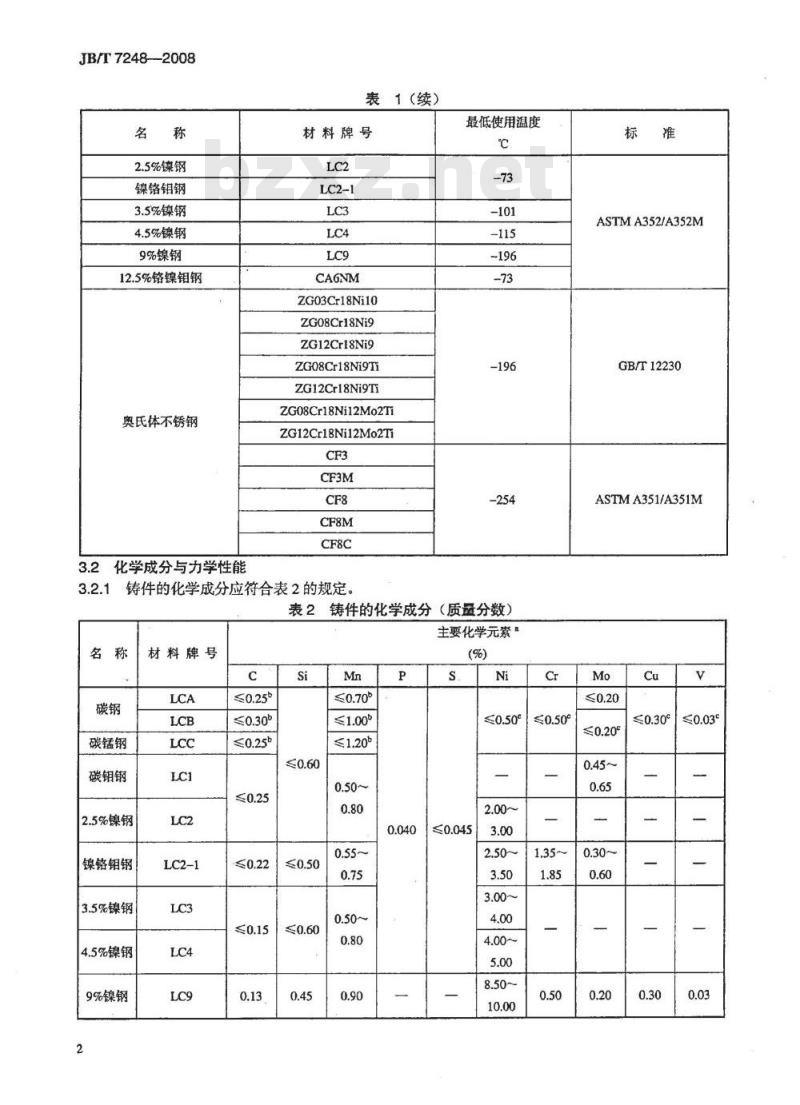

3.1材料牌号及使用温度

3.2化学成分与力学性能

热处理,

质量要求

3.5焊补.

4试验方法与检验规则,

化学分析..

力学性能.

无损检验

4.4需方检验.

5标志

表1铸件的材料牌号及使用温度

表2铸件的化学成分(质量分数)表3铸件的力学性能

表4最低预热温度

JB/T7248—-2008

本标准代替JB/T7248--1994《阀门用低温钢铸件技术条件》。本标准与JB/T7248—1994相比,主要变化如下:增加了LCA、LCC、LC2-1、LC4、LC9、CA6NM六种材料牌号的内容增加了12种奥氏体不锈钢材料牌号的内容;使用温度范围由原来的-30℃~-101℃扩展为“-254℃~-29℃”增加了有关热处理要求的内容;增加了对铸件表面缺陷处理时预热所需的最低温度内容。本标准由中国机械工业联合会提出。本标准由全国阀门标准化技术委员会(SAC/TC188)归口。本标准起草单位:沈阳盛世高中压阀门有限公司、上海良工阀门厂。本标准主要起草人:于国良、刘晓英、杨恒、苏志东、王永山。本标准所代替标准的历次版本发布情况:JB/T7248—1994。

JB/T7248—2008

1范围

阀门用低温钢铸件技术条件

JB/T7248-2008

本标准规定了阀门用低温钢铸件(以下简称“铸件”)的技术要求、试验方法、检验规则和标志。本标准适用于-254℃~-29℃低温条件下使用的阀门、法兰及其他承压的铸件。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222--2006钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223

(所有部分)钢铁及合金化学分析方法GB/T228—2002金属材料室温拉伸试验方法(ISO6892:1998(E),MOD)GB/T229—1994

金属夏比缺口冲击试验方法(eqvISO148:1983)GB/T6414—1999

GB/T9452—2003

GB/T11352-—1989

铸件尺寸公差与机械加工余量(eqvISO8062:1994)热处理炉有效加热区测定方法

一般工程用铸造碳钢件(negISo3755:1991)GB/T12224—2005

GB/T12230—2005

钢制阀门一般要求

通用阀门不锈钢铸件技术条件

GB/T12467.112467.4--1998焊接质量保证—般原则(idtISO3834-1~3834-4:1994)GB/T13927通用阀门压力试验(GB/T13927--1992,negISO5208:1982)GB/T15169—2003钢熔化焊焊工技能评定(ISO/DIS9606—1:2002,IDT)阀门受压铸钢件磁粉探伤检验

JB/T6439

JB/T6440

JB/T6902

阀门受压铸钢件射线照相检验

阀门铸钢件液体渗透检查方法

阀门铸钢件外观质量要求

JB/T7927

ASTMA351/A351M承压零件用奥氏体、奥氏体-铁素体(双相)钢铸件规格ASTMA352/A352M低温受压零件用铁素体和马氏体钢铸件规格3技术要求

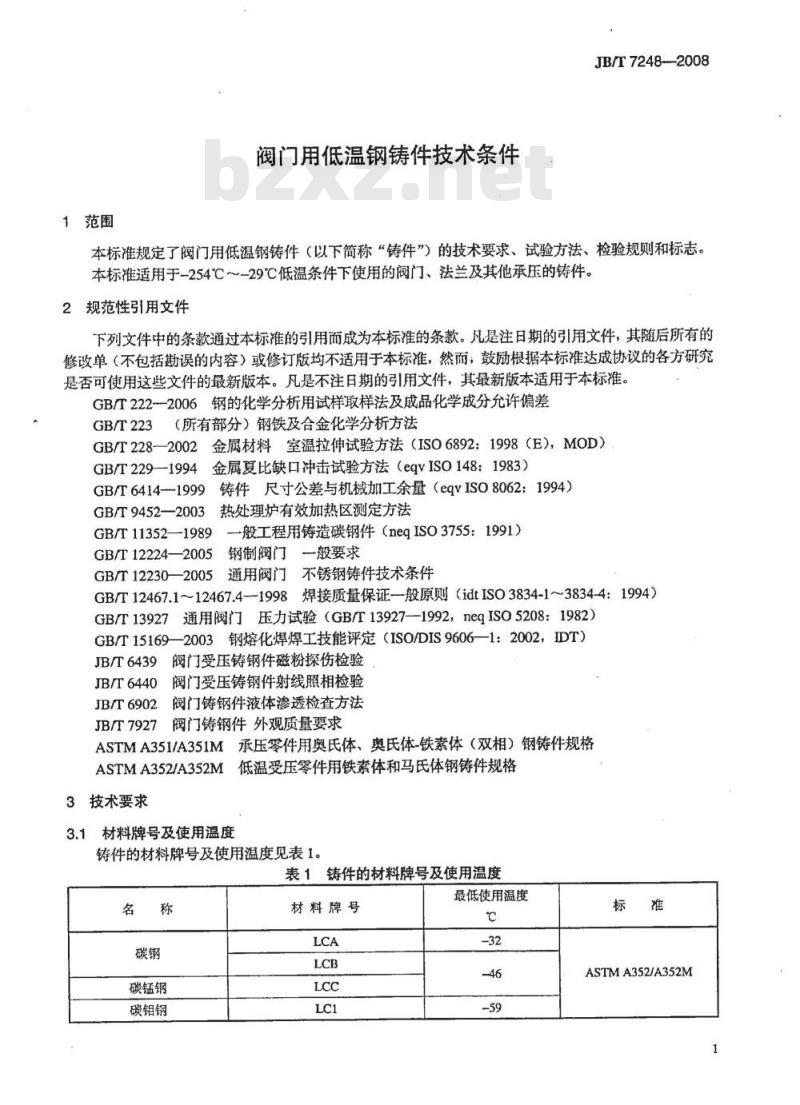

材料牌号及使用温度

铸件的材料牌号及使用温度见表1。表1铸件的材料牌号及使用温度

碳锰钢

碳钼钢

材料牌号

最低使用温度

ASTMA352/A352M

JB/T7248--2008

2.5%镍钢

镍铬钼钢

3.5%镍钢

4.5%镍钢

9%镍钢

12.5%铬镍钼钢

奥氏体不锈钢

3.2化学成分与力学性能

表1(续)

材料牌号

ZG03Cr18Ni10

ZG08Cr18Ni9

ZG12Cr18Ni9

ZG08Cr18Ni9Ti

ZG12Cr18Ni9Ti

ZG08Cr18Ni12Mo2Ti

ZG12Cr18Ni12Mo2T

铸件的化学成分应符合表2的规定3.2.1

最低使用温度

表2铸件的化学成分(质量分数)主要化学元素:

碳锰钢

碳钼钢

2.5%镍钢

镍铬钼钢

3.5%镍钢

4.5%镍钢

9%镍钢

材料牌号

≤0.50°

ASTMA352/A352M

GB/T12230

ASTMA351/A351M

≤0.20°

≤0.30°

≤0.03°

铬镍钼钢

奥氏体

不锈钢

材料牌号

ZG03Cr18Ni10

ZG08Cr18Ni9

ZG12Cr18Ni9

ZG08Cr18Ni9Ti

ZG12Cr18Ni9Ti

ZG08Cr18Ni12

ZG12Cr18Ni12

“除给出范围外均为最大值。

表2(续)

主要化学元素“

JB/T7248—2008

Ti5(C-

NbC*8~

b在规定的碳含量最大值内,每降低0.01%,将允许锰含盘的最大值增加0.04%,LCA的最大值含锰盘为1.10%:LCB的最大值含锰量为1.28%,LCC的最大值含锰量为1.40%。“规定的微量元素,这些元素的总含量为1.00%(最大值)。3.2.2

铸件的力学性能应符合表3的规定。表3铸件的力学性能

碳锰钢

碳钼钢

材料牌号

强度Rm

415~585

450620

485~655

450~620

下届服

强度ReL

伸长率

收缩率

复氏V形缺口冲击试验

两个试样的

单个试

样的最

最小值和三

个试样最小

平均值

供货状态

840±10

JB/T7248—2008

2.5%镍钢

镍铬钼钢

3.5%镍钢

4.5%镍钢

9%镍钢

铬镍钼钢

奥氏体

不锈钢

材料牌号

ZG03Cr18Ni10

ZG08Cr18Ni9

ZG12Cr18Ni9

ZG08Cr18Ni9Ti

ZG12Cr18Ni9Ti

ZG08Cr18Ni12Mo2Ti

ZG12Cr18Ni12Mo2Ti

强度Rm

485~655

725~895

485~655

485~655

≥585

760~930

≥392

≥441

≥490

≥485

表3(续)

下届服

强度ReL

伸长率收缩率

注1:伸长率可根据0.2%变形法或载荷下0.5%伸长法确定。夏氏V形缺口冲击试验

两个试样的

单个试

样的最

最小值和三

个试样最小

平均值

供货状态

840土10

(790±

(840±

≥565

≥1010

≥1040

≥1065

注2:断面收缩率标距与断面收缩直径之比应为4:1。注3:当R不能准确测出时,允许用规定非比例延伸强度R。代替,但须注明“规定非比例延伸强度”。3.3热处理

3.3.1所有铸件都应根据设计和材料的化学成分要求进行相应的热处理。为使厚壁铸件符合所需力学性能,通常要求对铁索体钢铸件进行火。3.3.2除了牌号为LC9的铁素体钢铸件应在淬火加回火之后供货外,其他铁素体铸件应在正火加回火或淬火加回火后供货。

JB/T7248—2008

3.3.3对于要求进行最终回火的,应在回火之前,待铸件空冷至小于等于40℃后进行。对CA6NM铸件要进行中间回火时,必须在铸件空冷小于等于95℃后进行。3.3.4在进行正火或淬火之前,允许在浇铸及凝固之后,直接将铸件冷却至相变转变温度范围以下。3.3.5热处理的炉温应用有效的高温仪表控制,应符合GB/T9452的规定。3.4质量要求

3.4.1铸件应符合图样的形状、尺寸及偏差要求,如果图样上未注明尺寸的偏差要求,应符合GB/T6414和GB/T11352的规定

3.4.2铸件表面应进行目测检验,不得有粘砂、氧化皮、裂纹和热裂。其他表面缺陷应符合定单中规定的目测验收标准。目测检验应符合JB/T7927的规定,其他目测检验标准也可用来规定可验收的表面缺陷和表面粗糙度。

3.5焊补

3.5.1铸件焊补应在热处理前进行。3.5.2不合格的表面缺陷应清理干净后再进行补焊,并重新检验。3.5.3当清除铸件表面缺陷的方法会产生高温时,则对铸件至少应该预热到表4中规定的最低温度后方可实施。

碳锰钢

碳钼钢

2.5%镍钢

镍铬钼钢

3.5%镍钢

4.5%镍钢

9%镍钢

12.5%铬镍钼钢

表4最低预热温度

材料牌号

最低预热温度

3.5.4焊补铸件的焊工资格应符合GB/T12467和GB/T15169的规定,焊工应持有效的《特种作业人员证》或《职业资格证》方可操作。3.5.5焊补后的铸件应符合3.4.1和3.4.2的规定。当订货合同中要求铸件做磁粉检测时,焊补后的铸件应按4.3.4进行检查。当订货合同中要求铸件做射线检测时,按4.3.5进行检查。当订货合同中要求铸件做液体渗透检测时,按4.3.6进行检查。3.5.6对于铸件的承压部位,焊补的深度超过壁厚20%或25mm(取最小值),或焊补的缺陷面积≥65cm2的铸件,均应按焊补工艺在焊补后重新进行热处理,并对该部位进行射线检测,确认补焊部位无裂纹、未焊透、夹渣、链状气孔等有害缺陷。3.5.7焊补部位缺陷的去除一般应采用机械加工的方法,并确认缺陷已去除后方可补焊。3.5.8铸件同一部位的焊补不能超过两次。当承压铸件的承压部位存在穿透性裂纹、大面积气孔、蜂窝状气孔等严重缺陷时,不允许补焊。JB/T7248-—2008

3.5.9焊补后的铸件热处理,应在焊补工艺所规定的温度下进行。对于LC9铸件,焊补时应使用相同材料。在对LC9铸件进行去应力热处理时,冷却应在静止的空气中进行。4试验方法与检验规则

4.1化学分析

4.1.1熔炼炉次分析wwW.bzxz.Net

铸件生产厂(车间)每一炉次应进行化学分析,测定规定的元素含量。分析试样应取自与铸件同炉的钢水浇注的试块。当钻屑取样时,应取自表面下至少6.5mm处。化学成分应符合表2的规定。4.1.2化学分析取样方法按GB/T222的规定。化学成分分析按GB/T223的规定。4.1.3需方在定单上规定碳当量时,其最大碳当量值CE应为:牌号

最大碳当量

4.1.4按下式确定碳当量CE:

CE=C+ Mn + Cr+Mo+V+ Ni+Cu

4.2力学性能

4.2.1取样方法

制取试样用的试块应取自与铸件同一浇包的钢水,并按GB/T11352的规定浇注。4.2.1.1

试块应与铸件同炉进行热处理。4.2.1.3

必要时可从热处理后的铸件上采用机械加工的方法切取试块。4.2.1.4

加工试样的形状、尺寸按GB/T228和GB/T229的规定。4.2.1.5若发现试样有加工或铸造缺陷时,应取备用试样重做试验。4.2.2拉伸试验

4.2.2.1拉伸试验方法应符合GB/T228的规定。(1)

4.2.2.2每一热处理炉次的铸件均应在热处理后进行一次力学性能试验,其力学性能应符合表3的规定。若不符合,其铸件和试块可重新热处理,重复热处理不得超过两次。4.2.3冲击试验

4.2.3.1冲击试验应以三个夏氏V形缺口冲击试样(10mm×10mm)为一组,按表3的规定进行试验。4.2.3.2三个试样的能量平均值不应小于规定值,只允许有一个值低于规定的最小平均值,但每个值都不得低于单个试样规定的最小值。4.2.4壳体试验

4.2.4.1每个承压铸件,均按GB/T13927的规定进行壳体试验。4.2.4.2壳体试验可在铸件交货前或需方机加工后进行。铸件生产厂(车间)对壳体试验中发现的铸件质量问题负责。

4.2.4.3铸件不得用锤击、堵塞或浸渍的方法消除渗漏。4.3无损检验

4.3.1抽样方式:

每批次生产的铸件,最初三个铸件进行100%射线检测。当订货合同对铸件有100%无损检测要求时,须逐件进行无损检测。

4.3.2检测方法:

应进行射线照相检测、磁粉检测或液体渗透检测。采用的方法和验收标准应按GB/T12224的规定6

或订货合同的要求。

4.3.3重点检查的部位:

a)铸造阀体、阀盖的射线照相检测部位按GB/T12224的规定;b)补焊部位。

4.3.4铸件磁粉检测:

磁粉检测应符合JB/T6439的规定,检验部位的缺陷不低于2级。4.3.5铸件射线照相检测:

JB/T7248—2008

射线照相检测应符合JB/T6440的规定,焊接坡口部位的缺陷不低于1级,其余部位不低于2级。4.3.6铸件液体渗透检测:

液体渗透检测应符合JB/T6902的规定,检验部位的缺陷不低于2级。4.3.7抽检铸件检验如不合格,则铸件应全部检验。4.4需方检验

4.4.1铸件生产厂(车间)应向需方提供铸件化学分析和力学性能的试验数据报告、铸件的检验合格证,以及热处理记录、报告和复验用的足够的试块。4.4.2铸件生产厂(车间)应向需方提供源地检查必要的条件,使其确信铸件符合本标准和订货合同的规定,但需方的检查不应影响正常生产。4.4.3当需方根据试验报告、复验结果发现铸件不合格时,书面通知铸件生产厂(车间),铸件生产厂(车间)重新检验。必要时委托具有资质的第三方进行仲裁。5标志

承压铸件应铸出材料牌号、炉号、公称压力、公称尺寸、介质流向和商标。对于非溶模铸造的公称尺寸不大于DN32并单件重量不大于20kg的承压铸件,铸出标志有困难时,允许打钢印。华人民共

机械行业标准

阀门用低温钢铸件技术条件

JB/T72482008

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm?0.75印张·19千字2008年6月第1版第1次印刷

书号:15111·9119

网址:http:/cmpbook.com编辑部电话:(010)88379778

(010)88379693

直销中心电话:

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:23194—2008

中华人民共和国机械行业标准

JB/T7248—2008

代替JB/T7248—1994

阀门用低温钢铸件技术条件

Technical specification for low temperature service steel casting forvalves2008-02-01发布

2008-07-01实施

中华人民共和国国家发展和改革委员会发布前言

规范性引用文件

3技术要求.

3.1材料牌号及使用温度

3.2化学成分与力学性能

热处理,

质量要求

3.5焊补.

4试验方法与检验规则,

化学分析..

力学性能.

无损检验

4.4需方检验.

5标志

表1铸件的材料牌号及使用温度

表2铸件的化学成分(质量分数)表3铸件的力学性能

表4最低预热温度

JB/T7248—-2008

本标准代替JB/T7248--1994《阀门用低温钢铸件技术条件》。本标准与JB/T7248—1994相比,主要变化如下:增加了LCA、LCC、LC2-1、LC4、LC9、CA6NM六种材料牌号的内容增加了12种奥氏体不锈钢材料牌号的内容;使用温度范围由原来的-30℃~-101℃扩展为“-254℃~-29℃”增加了有关热处理要求的内容;增加了对铸件表面缺陷处理时预热所需的最低温度内容。本标准由中国机械工业联合会提出。本标准由全国阀门标准化技术委员会(SAC/TC188)归口。本标准起草单位:沈阳盛世高中压阀门有限公司、上海良工阀门厂。本标准主要起草人:于国良、刘晓英、杨恒、苏志东、王永山。本标准所代替标准的历次版本发布情况:JB/T7248—1994。

JB/T7248—2008

1范围

阀门用低温钢铸件技术条件

JB/T7248-2008

本标准规定了阀门用低温钢铸件(以下简称“铸件”)的技术要求、试验方法、检验规则和标志。本标准适用于-254℃~-29℃低温条件下使用的阀门、法兰及其他承压的铸件。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222--2006钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223

(所有部分)钢铁及合金化学分析方法GB/T228—2002金属材料室温拉伸试验方法(ISO6892:1998(E),MOD)GB/T229—1994

金属夏比缺口冲击试验方法(eqvISO148:1983)GB/T6414—1999

GB/T9452—2003

GB/T11352-—1989

铸件尺寸公差与机械加工余量(eqvISO8062:1994)热处理炉有效加热区测定方法

一般工程用铸造碳钢件(negISo3755:1991)GB/T12224—2005

GB/T12230—2005

钢制阀门一般要求

通用阀门不锈钢铸件技术条件

GB/T12467.112467.4--1998焊接质量保证—般原则(idtISO3834-1~3834-4:1994)GB/T13927通用阀门压力试验(GB/T13927--1992,negISO5208:1982)GB/T15169—2003钢熔化焊焊工技能评定(ISO/DIS9606—1:2002,IDT)阀门受压铸钢件磁粉探伤检验

JB/T6439

JB/T6440

JB/T6902

阀门受压铸钢件射线照相检验

阀门铸钢件液体渗透检查方法

阀门铸钢件外观质量要求

JB/T7927

ASTMA351/A351M承压零件用奥氏体、奥氏体-铁素体(双相)钢铸件规格ASTMA352/A352M低温受压零件用铁素体和马氏体钢铸件规格3技术要求

材料牌号及使用温度

铸件的材料牌号及使用温度见表1。表1铸件的材料牌号及使用温度

碳锰钢

碳钼钢

材料牌号

最低使用温度

ASTMA352/A352M

JB/T7248--2008

2.5%镍钢

镍铬钼钢

3.5%镍钢

4.5%镍钢

9%镍钢

12.5%铬镍钼钢

奥氏体不锈钢

3.2化学成分与力学性能

表1(续)

材料牌号

ZG03Cr18Ni10

ZG08Cr18Ni9

ZG12Cr18Ni9

ZG08Cr18Ni9Ti

ZG12Cr18Ni9Ti

ZG08Cr18Ni12Mo2Ti

ZG12Cr18Ni12Mo2T

铸件的化学成分应符合表2的规定3.2.1

最低使用温度

表2铸件的化学成分(质量分数)主要化学元素:

碳锰钢

碳钼钢

2.5%镍钢

镍铬钼钢

3.5%镍钢

4.5%镍钢

9%镍钢

材料牌号

≤0.50°

ASTMA352/A352M

GB/T12230

ASTMA351/A351M

≤0.20°

≤0.30°

≤0.03°

铬镍钼钢

奥氏体

不锈钢

材料牌号

ZG03Cr18Ni10

ZG08Cr18Ni9

ZG12Cr18Ni9

ZG08Cr18Ni9Ti

ZG12Cr18Ni9Ti

ZG08Cr18Ni12

ZG12Cr18Ni12

“除给出范围外均为最大值。

表2(续)

主要化学元素“

JB/T7248—2008

Ti5(C-

NbC*8~

b在规定的碳含量最大值内,每降低0.01%,将允许锰含盘的最大值增加0.04%,LCA的最大值含锰盘为1.10%:LCB的最大值含锰量为1.28%,LCC的最大值含锰量为1.40%。“规定的微量元素,这些元素的总含量为1.00%(最大值)。3.2.2

铸件的力学性能应符合表3的规定。表3铸件的力学性能

碳锰钢

碳钼钢

材料牌号

强度Rm

415~585

450620

485~655

450~620

下届服

强度ReL

伸长率

收缩率

复氏V形缺口冲击试验

两个试样的

单个试

样的最

最小值和三

个试样最小

平均值

供货状态

840±10

JB/T7248—2008

2.5%镍钢

镍铬钼钢

3.5%镍钢

4.5%镍钢

9%镍钢

铬镍钼钢

奥氏体

不锈钢

材料牌号

ZG03Cr18Ni10

ZG08Cr18Ni9

ZG12Cr18Ni9

ZG08Cr18Ni9Ti

ZG12Cr18Ni9Ti

ZG08Cr18Ni12Mo2Ti

ZG12Cr18Ni12Mo2Ti

强度Rm

485~655

725~895

485~655

485~655

≥585

760~930

≥392

≥441

≥490

≥485

表3(续)

下届服

强度ReL

伸长率收缩率

注1:伸长率可根据0.2%变形法或载荷下0.5%伸长法确定。夏氏V形缺口冲击试验

两个试样的

单个试

样的最

最小值和三

个试样最小

平均值

供货状态

840土10

(790±

(840±

≥565

≥1010

≥1040

≥1065

注2:断面收缩率标距与断面收缩直径之比应为4:1。注3:当R不能准确测出时,允许用规定非比例延伸强度R。代替,但须注明“规定非比例延伸强度”。3.3热处理

3.3.1所有铸件都应根据设计和材料的化学成分要求进行相应的热处理。为使厚壁铸件符合所需力学性能,通常要求对铁索体钢铸件进行火。3.3.2除了牌号为LC9的铁素体钢铸件应在淬火加回火之后供货外,其他铁素体铸件应在正火加回火或淬火加回火后供货。

JB/T7248—2008

3.3.3对于要求进行最终回火的,应在回火之前,待铸件空冷至小于等于40℃后进行。对CA6NM铸件要进行中间回火时,必须在铸件空冷小于等于95℃后进行。3.3.4在进行正火或淬火之前,允许在浇铸及凝固之后,直接将铸件冷却至相变转变温度范围以下。3.3.5热处理的炉温应用有效的高温仪表控制,应符合GB/T9452的规定。3.4质量要求

3.4.1铸件应符合图样的形状、尺寸及偏差要求,如果图样上未注明尺寸的偏差要求,应符合GB/T6414和GB/T11352的规定

3.4.2铸件表面应进行目测检验,不得有粘砂、氧化皮、裂纹和热裂。其他表面缺陷应符合定单中规定的目测验收标准。目测检验应符合JB/T7927的规定,其他目测检验标准也可用来规定可验收的表面缺陷和表面粗糙度。

3.5焊补

3.5.1铸件焊补应在热处理前进行。3.5.2不合格的表面缺陷应清理干净后再进行补焊,并重新检验。3.5.3当清除铸件表面缺陷的方法会产生高温时,则对铸件至少应该预热到表4中规定的最低温度后方可实施。

碳锰钢

碳钼钢

2.5%镍钢

镍铬钼钢

3.5%镍钢

4.5%镍钢

9%镍钢

12.5%铬镍钼钢

表4最低预热温度

材料牌号

最低预热温度

3.5.4焊补铸件的焊工资格应符合GB/T12467和GB/T15169的规定,焊工应持有效的《特种作业人员证》或《职业资格证》方可操作。3.5.5焊补后的铸件应符合3.4.1和3.4.2的规定。当订货合同中要求铸件做磁粉检测时,焊补后的铸件应按4.3.4进行检查。当订货合同中要求铸件做射线检测时,按4.3.5进行检查。当订货合同中要求铸件做液体渗透检测时,按4.3.6进行检查。3.5.6对于铸件的承压部位,焊补的深度超过壁厚20%或25mm(取最小值),或焊补的缺陷面积≥65cm2的铸件,均应按焊补工艺在焊补后重新进行热处理,并对该部位进行射线检测,确认补焊部位无裂纹、未焊透、夹渣、链状气孔等有害缺陷。3.5.7焊补部位缺陷的去除一般应采用机械加工的方法,并确认缺陷已去除后方可补焊。3.5.8铸件同一部位的焊补不能超过两次。当承压铸件的承压部位存在穿透性裂纹、大面积气孔、蜂窝状气孔等严重缺陷时,不允许补焊。JB/T7248-—2008

3.5.9焊补后的铸件热处理,应在焊补工艺所规定的温度下进行。对于LC9铸件,焊补时应使用相同材料。在对LC9铸件进行去应力热处理时,冷却应在静止的空气中进行。4试验方法与检验规则

4.1化学分析

4.1.1熔炼炉次分析wwW.bzxz.Net

铸件生产厂(车间)每一炉次应进行化学分析,测定规定的元素含量。分析试样应取自与铸件同炉的钢水浇注的试块。当钻屑取样时,应取自表面下至少6.5mm处。化学成分应符合表2的规定。4.1.2化学分析取样方法按GB/T222的规定。化学成分分析按GB/T223的规定。4.1.3需方在定单上规定碳当量时,其最大碳当量值CE应为:牌号

最大碳当量

4.1.4按下式确定碳当量CE:

CE=C+ Mn + Cr+Mo+V+ Ni+Cu

4.2力学性能

4.2.1取样方法

制取试样用的试块应取自与铸件同一浇包的钢水,并按GB/T11352的规定浇注。4.2.1.1

试块应与铸件同炉进行热处理。4.2.1.3

必要时可从热处理后的铸件上采用机械加工的方法切取试块。4.2.1.4

加工试样的形状、尺寸按GB/T228和GB/T229的规定。4.2.1.5若发现试样有加工或铸造缺陷时,应取备用试样重做试验。4.2.2拉伸试验

4.2.2.1拉伸试验方法应符合GB/T228的规定。(1)

4.2.2.2每一热处理炉次的铸件均应在热处理后进行一次力学性能试验,其力学性能应符合表3的规定。若不符合,其铸件和试块可重新热处理,重复热处理不得超过两次。4.2.3冲击试验

4.2.3.1冲击试验应以三个夏氏V形缺口冲击试样(10mm×10mm)为一组,按表3的规定进行试验。4.2.3.2三个试样的能量平均值不应小于规定值,只允许有一个值低于规定的最小平均值,但每个值都不得低于单个试样规定的最小值。4.2.4壳体试验

4.2.4.1每个承压铸件,均按GB/T13927的规定进行壳体试验。4.2.4.2壳体试验可在铸件交货前或需方机加工后进行。铸件生产厂(车间)对壳体试验中发现的铸件质量问题负责。

4.2.4.3铸件不得用锤击、堵塞或浸渍的方法消除渗漏。4.3无损检验

4.3.1抽样方式:

每批次生产的铸件,最初三个铸件进行100%射线检测。当订货合同对铸件有100%无损检测要求时,须逐件进行无损检测。

4.3.2检测方法:

应进行射线照相检测、磁粉检测或液体渗透检测。采用的方法和验收标准应按GB/T12224的规定6

或订货合同的要求。

4.3.3重点检查的部位:

a)铸造阀体、阀盖的射线照相检测部位按GB/T12224的规定;b)补焊部位。

4.3.4铸件磁粉检测:

磁粉检测应符合JB/T6439的规定,检验部位的缺陷不低于2级。4.3.5铸件射线照相检测:

JB/T7248—2008

射线照相检测应符合JB/T6440的规定,焊接坡口部位的缺陷不低于1级,其余部位不低于2级。4.3.6铸件液体渗透检测:

液体渗透检测应符合JB/T6902的规定,检验部位的缺陷不低于2级。4.3.7抽检铸件检验如不合格,则铸件应全部检验。4.4需方检验

4.4.1铸件生产厂(车间)应向需方提供铸件化学分析和力学性能的试验数据报告、铸件的检验合格证,以及热处理记录、报告和复验用的足够的试块。4.4.2铸件生产厂(车间)应向需方提供源地检查必要的条件,使其确信铸件符合本标准和订货合同的规定,但需方的检查不应影响正常生产。4.4.3当需方根据试验报告、复验结果发现铸件不合格时,书面通知铸件生产厂(车间),铸件生产厂(车间)重新检验。必要时委托具有资质的第三方进行仲裁。5标志

承压铸件应铸出材料牌号、炉号、公称压力、公称尺寸、介质流向和商标。对于非溶模铸造的公称尺寸不大于DN32并单件重量不大于20kg的承压铸件,铸出标志有困难时,允许打钢印。华人民共

机械行业标准

阀门用低温钢铸件技术条件

JB/T72482008

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm?0.75印张·19千字2008年6月第1版第1次印刷

书号:15111·9119

网址:http:/cmpbook.com编辑部电话:(010)88379778

(010)88379693

直销中心电话:

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T1694-1991 阀杆螺母(一)

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T10549-2006 SF6气体密度继电器和密度表 通用技术条件

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T8368.1-1996 电锤钻

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T4746-2002 钢制压力容器用封头

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6619.1-1999 轻型机械密封 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T6695-1993 汽轮机润滑油系统 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2