- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 6729-2007 内燃机 曲轴、凸轮轴磁粉探伤

标准号:

JB/T 6729-2007

标准名称:

内燃机 曲轴、凸轮轴磁粉探伤

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2007-08-28 -

实施日期:

2008-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.59 MB

替代情况:

替代JB/T 6729-1993

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了内燃机曲轴、凸轮轴磁粉检测和评定方法。本标准适用于气缸直径小于或等于200mm的往复式内燃机曲轴、凸轮轴表面及近表面缺陷的检验和评定。 JB/T 6729-2007 内燃机 曲轴、凸轮轴磁粉探伤 JB/T6729-2007

部分标准内容:

ICS27.020

备案号:

中华人民共和国机械行业标准

JB/T 6729—2007

代替JB/T6729-1993

内燃机曲轴、凸轮轴磁粉检测

Internalcombustionengines

Magnetic particle inspection for crankshafts and camshafts2007-08-28发布

2008-02-01实施

中华人民共和国国家发展和改革委员会发布前言

1范围

2规范性引用文件

3检测方法...

4人员资格,

5曲轴、凸轮轴磁粉检测表面区域的划分5.1曲轴磁粉检测表面区域的划分.5.2凸轮轴磁粉检测表面区域的划分,6缺陷的分类与级别.

6.1缺陷性质的分类

6.2缺陷的级别,

缺陷磁痕允许极限值.

曲轴的缺陷磁痕允许极限值

7.2凸轮轴的缺陷磁痕允许极限值磁痕的判定,

9退磁

图1曲轴表面分区.

图2凸轮轴表面分区

表1缺陷性质的分类

表2A类缺陷分级..

表3B类缺陷分级

表4C类缺陷分级

表5曲轴的缺陷磁痕允许限定

表6凸轮轴的缺陷磁痕允许限定

JB/T6729-2007

本标准代替JB/T6729一1993《内燃机曲轴、凸轮轴磁粉探伤》本标准与JB/T6729一1993相比,主要变化如下:一增加了人员资格要求(本版的第4章);对曲轴磁粉检测表面区域的划分进行了局部调整(本版的第5.1);-对缺陷磁痕允许极限值的表述采用表格的形式给出(本版的第7章)。本标准由中国机械工业联合会提出。本标准由全国内燃机标准化技术委员会(SAC/TC177)归口。本标准由上海内燃机研究所负责起草,安徽金光汽车零部件有限公司参加起草。本标准主要起草人:沈红节、张机瑜。本标准所代替标准的历次版本发布情况:NJ317—1984、JB/T6729-1993;

NJ318—1984。

JB/T6729-2007

1范闺

内燃机曲轴、凸轮轴磁粉检测

本标准规定了内燃机曲轴、凸轮轴磁粉检测和评定方法。JB/T6729--2007

本标准适用于气缸直径小于或等于200mm的往复式内燃机曲轴、凸轮轴表面及近表面缺陷的检验和评定。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T9445无损检测人员资格鉴定与认证(GB/T9445—2005,ISO9712:1999,DT)JB/T9744内燃机零、部件磁粉探伤方法3检测方法

按JB/T9744的规定,球铁曲轴、凸轮轴优先推荐使用直流电磁化。4人员资格

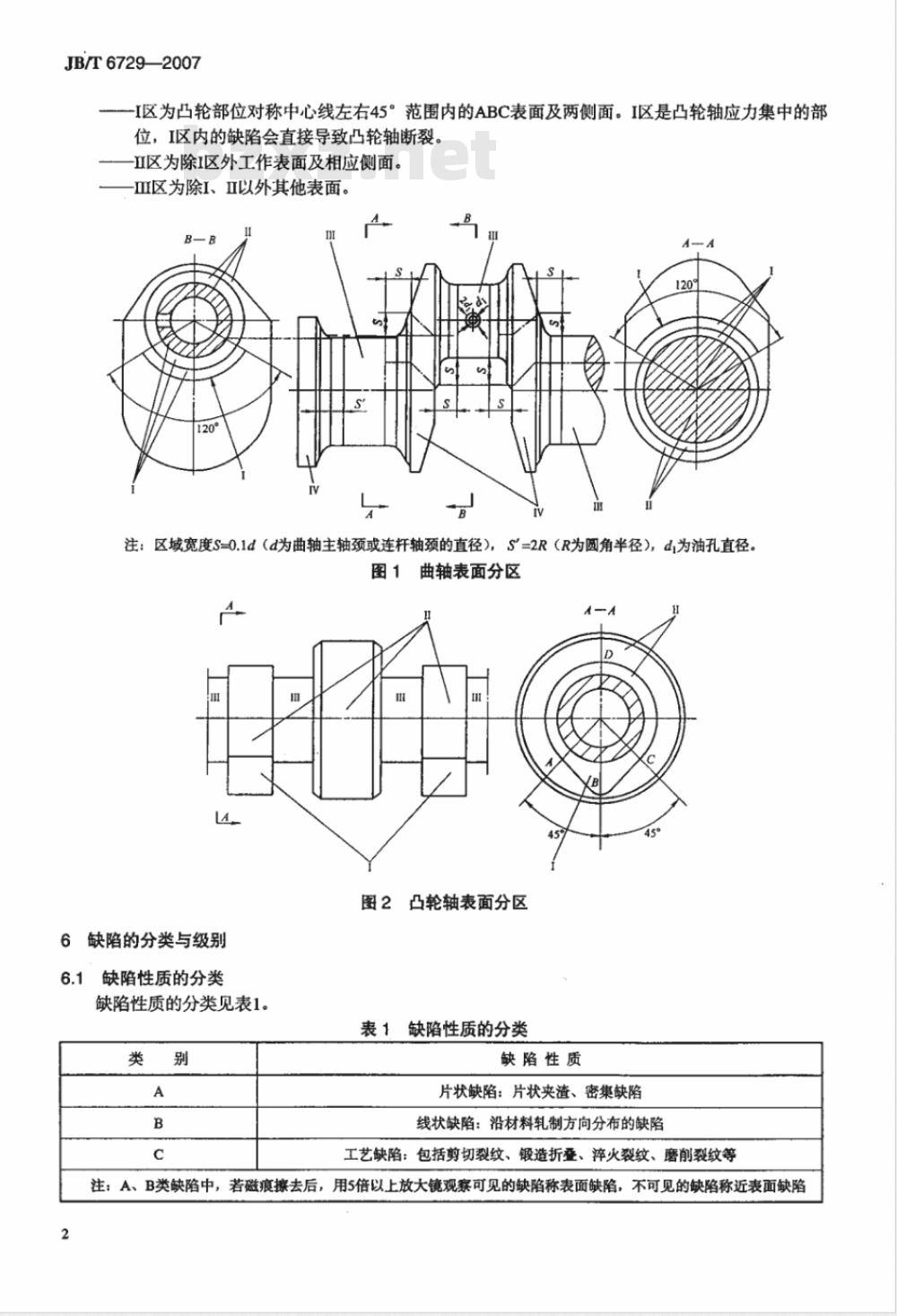

从事曲轴或凸轮轴磁粉检测的人员,应:a)按GB/T9445要求进行资格鉴定与认证,并取得相应等级的证书:b)了解曲轴或凸轮轴的锻造、铸造、热处理、冷加工等工艺,并经过曲轴或凸轮轴磁粉检测专业技术培训和考试合格,再经过400根曲轴或凸轮轴的检测实践,具有熟练的检测技能,才能独立进行曲轴或凸轮轴的磁粉检测工作;c)得到雇主或责任单位的工作授权。5曲轴、凸轮轴磁粉检测表面区域的划分5.1曲轴磁粉检测表面区域的划分根据曲轴运转过程中所受应力不同,把每个曲轴颈分为I、II、I、IV四个区域,曲轴磁粉检测表面区域的划分如图1所示,各区域范围大小如下:一I区为各曲轴颈与曲柄交界的120°范围内的R部位表面。I区是曲轴应力集中的部位,I区内的缺陷会直接导致曲轴断裂。

-I区由三部分组成:

1)除I区外各曲轴颈与曲柄交界的240°范围内的R部位表面:2)法兰盘、销孔、螺孔及键槽边缘5mm以内的区域表面:3)油孔处2倍油孔直径d;以内的区域表面。-ⅢII区为除I、III以外的各轴颈部位表面。-IV区为除I、Ⅱ、II以外的其余部位表面。5.2凸轮轴磁粉检测表面区域的划分根据凸轮轴运转过程中所受应力不同,把每根凸轮轴分为I、II、ⅢI三个区域,凸轮轴磁粉检测表面区域的划分如图2所示,各区域范围大小如下:1

JB/T6729—2007

一I区为凸轮部位对称中心线左右45°范围内的ABC表面及两侧面。I区是凸轮轴应力集中的部位,区内的缺陷会直接导致凸轮轴断裂。-Ⅱ区为除区外工作表面及相应侧面,-Ⅲ区为除I、Ⅱ以外其他表面,B

注:区域宽度S=0.1d(d为曲轴主轴颈或连杆轴颈的直径),S=2R(R为圆角半径),d为油孔直径。图1曲轴表面分区

图2凸轮轴表面分区

缺陷的分类与级别

缺陷性质的分类

缺陷性质的分类见表1。

表1缺陷性质的分类

缺陷性质

片状缺陷:片状夹渣、密集缺陷线状缺陷:沿材料轧制方向分布的缺陷工艺缺陷:包括剪切裂纹、锻造折叠、淬火裂纹、磨前裂纹等注;A、B类缺陷中,若磁痕擦去后,用5倍以上放大镜观察可见的缺陷称表面缺陷,不可见的缺陷称近表面缺陷2

6.2缺陷的级别

6.2.1曲轴缺陷的分级

6.2.1.1曲轴轴颈直径小于或等于75mm6.2.1.1.1A类缺陷级别

A类缺陷分两级,见表2规定。

表2A类缺陷分级

缺陷磁痕长度与数量

JB/T6729—2007

缺陷磁痕长度小于或等于1mm,在10mm×10mm的正方形内小于或等于15条缺陷磁痕长度大于1mm且小于或等于5mm,在10mm×10mm的正方形内小于或等于10条(其中允许有一条长度大于5mm且小于或等于7mm的缺陷磁痕)6.2.1.1.2B类缺陷分级

B类缺陷分三级,见表3规定。

表3B类缺陷分级

6.2.1.1.3C类缺陷分级

C类缺陷分两级,见表4规定。

6.2.1.2曲轴轴颈直径大于75mm

缺陷磁痕长度

长度小于或等于2mm的单个缺陷磁痕长度大于2mm且小于或等于5mm的单个缺陷磁痕长度大于5mm且小于或等于10mm的单个缺陷磁痕表4C类缺陷分级

缺陷磁痕长度

长度小于或等于2mm的单个缺陷磁痕长度大于2mm且小于或等于5mm的单个缺陷磁痕曲轴轴颈大于75mm时,缺陷分级同6.2.1.1中缺陷的分级,但缺陷分级中各类级别缺陷磁痕长度值按表2、表3、表4中规定的各类缺陷磁痕长度值乘以系数K后确定。系数K按下式计算:Kd

式中:

K系数

d曲轴轴颈直径,单位为mm。

6.2.2凸轮轴缺陷的分级

凸轮轴缺陷的分级同6.2.1.1中曲轴轴颈直径小于或等于75mm时曲轴的缺陷分级。7缺陷磁痕允许极限值

7.1曲轴的缺陷磁痕允许极限值

整根曲轴中B类、C类缺陷磁痕不允许横向存在外,缺陷磁痕允许极限值按表5的规定。3

JB/T6729--2007

不允许任何部位存在

油孔周围2d范围内

每个部位

每个部位

表5曲轴的缺陷磁痕允许限定

缺陷磁痕允许存在限定

不允许任何级别存在

长度小于或等于3mm的

缺陷磁痕

A1、A2、B1、B2

AI、A2、BI、B2、B3、bzxz.net

C1、C2

区域内单项处数

油孔周围2d,范围内≤1

连杆轴颈处≤2;主轴颈

处≤3

C1、C2缺陷磁痕≤2;

A1、A2(或B1、B2、B3)

缺陷磁痕≤3

区城内总处数

单缸机

多缸机

对于圆角火或氮化曲轴,ⅡI区内每个部位还允许存在近表面B1缺陷一处,但整根曲轴Ⅱ区内允许缺陷总数:用于单缸机≤1处,用于多缸机≤3处。7.2凸轮轴的缺陷磁痕允许极限值整根凸轮轴中B类、C类缺陷磁痕不允许横向存在外,缺陷磁痕允许极限值按表6的规定。表6凸轮轴的缺陷磁痕允许限定

缺陷磁痕允许存在限定

每个部位

每个部位

每个部位

近表面A1、A2(或近表面B1、B2)B1(或A1)

近表面B2(或近表面A2)

近表面B3(或近表面A3)

A1、A2(或B1、B2)、近表面B3、C1、C2区域内单项处数

每个部位≤1

每个部位≤1

每个部位≤2

每个部位≤1

每个部位≤3

对于II内缺陷磁痕允许存在级别限定中的三种缺陷磁痕每个部位只允许出现一种。8

磁痕的判定

8.1·缺陷磁痕与轴线夹角大于30°时,作为横向缺陷处理。区域内总处数

用于单缸机

用于多缸机

8.2长度为宽度3倍以上的缺陷磁痕,按线状缺陷处理;在10mm×10mm的正方形面积内多余10条,单个缺陷长度小于或等于5mm的磁痕,按片状缺陷处理。8.3长度小于0.5mm的磁痕不作缺陷处理。退磁

磁粉检测后应经退磁,剩余磁强度不大于2×10-4T。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国机械行业标准

JB/T 6729—2007

代替JB/T6729-1993

内燃机曲轴、凸轮轴磁粉检测

Internalcombustionengines

Magnetic particle inspection for crankshafts and camshafts2007-08-28发布

2008-02-01实施

中华人民共和国国家发展和改革委员会发布前言

1范围

2规范性引用文件

3检测方法...

4人员资格,

5曲轴、凸轮轴磁粉检测表面区域的划分5.1曲轴磁粉检测表面区域的划分.5.2凸轮轴磁粉检测表面区域的划分,6缺陷的分类与级别.

6.1缺陷性质的分类

6.2缺陷的级别,

缺陷磁痕允许极限值.

曲轴的缺陷磁痕允许极限值

7.2凸轮轴的缺陷磁痕允许极限值磁痕的判定,

9退磁

图1曲轴表面分区.

图2凸轮轴表面分区

表1缺陷性质的分类

表2A类缺陷分级..

表3B类缺陷分级

表4C类缺陷分级

表5曲轴的缺陷磁痕允许限定

表6凸轮轴的缺陷磁痕允许限定

JB/T6729-2007

本标准代替JB/T6729一1993《内燃机曲轴、凸轮轴磁粉探伤》本标准与JB/T6729一1993相比,主要变化如下:一增加了人员资格要求(本版的第4章);对曲轴磁粉检测表面区域的划分进行了局部调整(本版的第5.1);-对缺陷磁痕允许极限值的表述采用表格的形式给出(本版的第7章)。本标准由中国机械工业联合会提出。本标准由全国内燃机标准化技术委员会(SAC/TC177)归口。本标准由上海内燃机研究所负责起草,安徽金光汽车零部件有限公司参加起草。本标准主要起草人:沈红节、张机瑜。本标准所代替标准的历次版本发布情况:NJ317—1984、JB/T6729-1993;

NJ318—1984。

JB/T6729-2007

1范闺

内燃机曲轴、凸轮轴磁粉检测

本标准规定了内燃机曲轴、凸轮轴磁粉检测和评定方法。JB/T6729--2007

本标准适用于气缸直径小于或等于200mm的往复式内燃机曲轴、凸轮轴表面及近表面缺陷的检验和评定。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T9445无损检测人员资格鉴定与认证(GB/T9445—2005,ISO9712:1999,DT)JB/T9744内燃机零、部件磁粉探伤方法3检测方法

按JB/T9744的规定,球铁曲轴、凸轮轴优先推荐使用直流电磁化。4人员资格

从事曲轴或凸轮轴磁粉检测的人员,应:a)按GB/T9445要求进行资格鉴定与认证,并取得相应等级的证书:b)了解曲轴或凸轮轴的锻造、铸造、热处理、冷加工等工艺,并经过曲轴或凸轮轴磁粉检测专业技术培训和考试合格,再经过400根曲轴或凸轮轴的检测实践,具有熟练的检测技能,才能独立进行曲轴或凸轮轴的磁粉检测工作;c)得到雇主或责任单位的工作授权。5曲轴、凸轮轴磁粉检测表面区域的划分5.1曲轴磁粉检测表面区域的划分根据曲轴运转过程中所受应力不同,把每个曲轴颈分为I、II、I、IV四个区域,曲轴磁粉检测表面区域的划分如图1所示,各区域范围大小如下:一I区为各曲轴颈与曲柄交界的120°范围内的R部位表面。I区是曲轴应力集中的部位,I区内的缺陷会直接导致曲轴断裂。

-I区由三部分组成:

1)除I区外各曲轴颈与曲柄交界的240°范围内的R部位表面:2)法兰盘、销孔、螺孔及键槽边缘5mm以内的区域表面:3)油孔处2倍油孔直径d;以内的区域表面。-ⅢII区为除I、III以外的各轴颈部位表面。-IV区为除I、Ⅱ、II以外的其余部位表面。5.2凸轮轴磁粉检测表面区域的划分根据凸轮轴运转过程中所受应力不同,把每根凸轮轴分为I、II、ⅢI三个区域,凸轮轴磁粉检测表面区域的划分如图2所示,各区域范围大小如下:1

JB/T6729—2007

一I区为凸轮部位对称中心线左右45°范围内的ABC表面及两侧面。I区是凸轮轴应力集中的部位,区内的缺陷会直接导致凸轮轴断裂。-Ⅱ区为除区外工作表面及相应侧面,-Ⅲ区为除I、Ⅱ以外其他表面,B

注:区域宽度S=0.1d(d为曲轴主轴颈或连杆轴颈的直径),S=2R(R为圆角半径),d为油孔直径。图1曲轴表面分区

图2凸轮轴表面分区

缺陷的分类与级别

缺陷性质的分类

缺陷性质的分类见表1。

表1缺陷性质的分类

缺陷性质

片状缺陷:片状夹渣、密集缺陷线状缺陷:沿材料轧制方向分布的缺陷工艺缺陷:包括剪切裂纹、锻造折叠、淬火裂纹、磨前裂纹等注;A、B类缺陷中,若磁痕擦去后,用5倍以上放大镜观察可见的缺陷称表面缺陷,不可见的缺陷称近表面缺陷2

6.2缺陷的级别

6.2.1曲轴缺陷的分级

6.2.1.1曲轴轴颈直径小于或等于75mm6.2.1.1.1A类缺陷级别

A类缺陷分两级,见表2规定。

表2A类缺陷分级

缺陷磁痕长度与数量

JB/T6729—2007

缺陷磁痕长度小于或等于1mm,在10mm×10mm的正方形内小于或等于15条缺陷磁痕长度大于1mm且小于或等于5mm,在10mm×10mm的正方形内小于或等于10条(其中允许有一条长度大于5mm且小于或等于7mm的缺陷磁痕)6.2.1.1.2B类缺陷分级

B类缺陷分三级,见表3规定。

表3B类缺陷分级

6.2.1.1.3C类缺陷分级

C类缺陷分两级,见表4规定。

6.2.1.2曲轴轴颈直径大于75mm

缺陷磁痕长度

长度小于或等于2mm的单个缺陷磁痕长度大于2mm且小于或等于5mm的单个缺陷磁痕长度大于5mm且小于或等于10mm的单个缺陷磁痕表4C类缺陷分级

缺陷磁痕长度

长度小于或等于2mm的单个缺陷磁痕长度大于2mm且小于或等于5mm的单个缺陷磁痕曲轴轴颈大于75mm时,缺陷分级同6.2.1.1中缺陷的分级,但缺陷分级中各类级别缺陷磁痕长度值按表2、表3、表4中规定的各类缺陷磁痕长度值乘以系数K后确定。系数K按下式计算:Kd

式中:

K系数

d曲轴轴颈直径,单位为mm。

6.2.2凸轮轴缺陷的分级

凸轮轴缺陷的分级同6.2.1.1中曲轴轴颈直径小于或等于75mm时曲轴的缺陷分级。7缺陷磁痕允许极限值

7.1曲轴的缺陷磁痕允许极限值

整根曲轴中B类、C类缺陷磁痕不允许横向存在外,缺陷磁痕允许极限值按表5的规定。3

JB/T6729--2007

不允许任何部位存在

油孔周围2d范围内

每个部位

每个部位

表5曲轴的缺陷磁痕允许限定

缺陷磁痕允许存在限定

不允许任何级别存在

长度小于或等于3mm的

缺陷磁痕

A1、A2、B1、B2

AI、A2、BI、B2、B3、bzxz.net

C1、C2

区域内单项处数

油孔周围2d,范围内≤1

连杆轴颈处≤2;主轴颈

处≤3

C1、C2缺陷磁痕≤2;

A1、A2(或B1、B2、B3)

缺陷磁痕≤3

区城内总处数

单缸机

多缸机

对于圆角火或氮化曲轴,ⅡI区内每个部位还允许存在近表面B1缺陷一处,但整根曲轴Ⅱ区内允许缺陷总数:用于单缸机≤1处,用于多缸机≤3处。7.2凸轮轴的缺陷磁痕允许极限值整根凸轮轴中B类、C类缺陷磁痕不允许横向存在外,缺陷磁痕允许极限值按表6的规定。表6凸轮轴的缺陷磁痕允许限定

缺陷磁痕允许存在限定

每个部位

每个部位

每个部位

近表面A1、A2(或近表面B1、B2)B1(或A1)

近表面B2(或近表面A2)

近表面B3(或近表面A3)

A1、A2(或B1、B2)、近表面B3、C1、C2区域内单项处数

每个部位≤1

每个部位≤1

每个部位≤2

每个部位≤1

每个部位≤3

对于II内缺陷磁痕允许存在级别限定中的三种缺陷磁痕每个部位只允许出现一种。8

磁痕的判定

8.1·缺陷磁痕与轴线夹角大于30°时,作为横向缺陷处理。区域内总处数

用于单缸机

用于多缸机

8.2长度为宽度3倍以上的缺陷磁痕,按线状缺陷处理;在10mm×10mm的正方形面积内多余10条,单个缺陷长度小于或等于5mm的磁痕,按片状缺陷处理。8.3长度小于0.5mm的磁痕不作缺陷处理。退磁

磁粉检测后应经退磁,剩余磁强度不大于2×10-4T。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T8368.1-1996 电锤钻

- JB/T10438-2004 额定电压450/750V及以下交联聚氯乙烯绝缘电线和电缆

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T6619.1-1999 轻型机械密封 技术条件

- JB/T6695-1993 汽轮机润滑油系统 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2