- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航天工业行业标准(QJ) >>

- QJ 1678-1989 钣金件下料工艺规范

标准号:

QJ 1678-1989

标准名称:

钣金件下料工艺规范

标准类别:

航天工业行业标准(QJ)

标准状态:

现行-

发布日期:

1989-02-14 -

实施日期:

1989-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.72 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了钣金件剪切、铣切、气割下料的工艺方法。本标准适用于航天产品钣金件的下料,其他产品亦可参照执行。 QJ 1678-1989 钣金件下料工艺规范 QJ1678-1989

部分标准内容:

中华人民共和国航天工业部部标准QJ1678-89

钣金件下料工艺规范

1989-02-14发布

1989-08-01实施

中华人民共和国航天工业部发布中华人民共和国航天工业部部标准钣金件下料工艺规范

主题内容与适用范围

本标准规定了钣金件剪切、铣切、气割下料的工艺方法,本标准适用于航天产品钣金件的下料,其他产品亦可参照执行。2引用标准

JB4381

剪切下料

电子产品钣金冲压件通用技术要求钣金件通用技术条件

模线样板种类、标记及工艺孔

冲压剪切下料件公差

常用的剪切下料方法

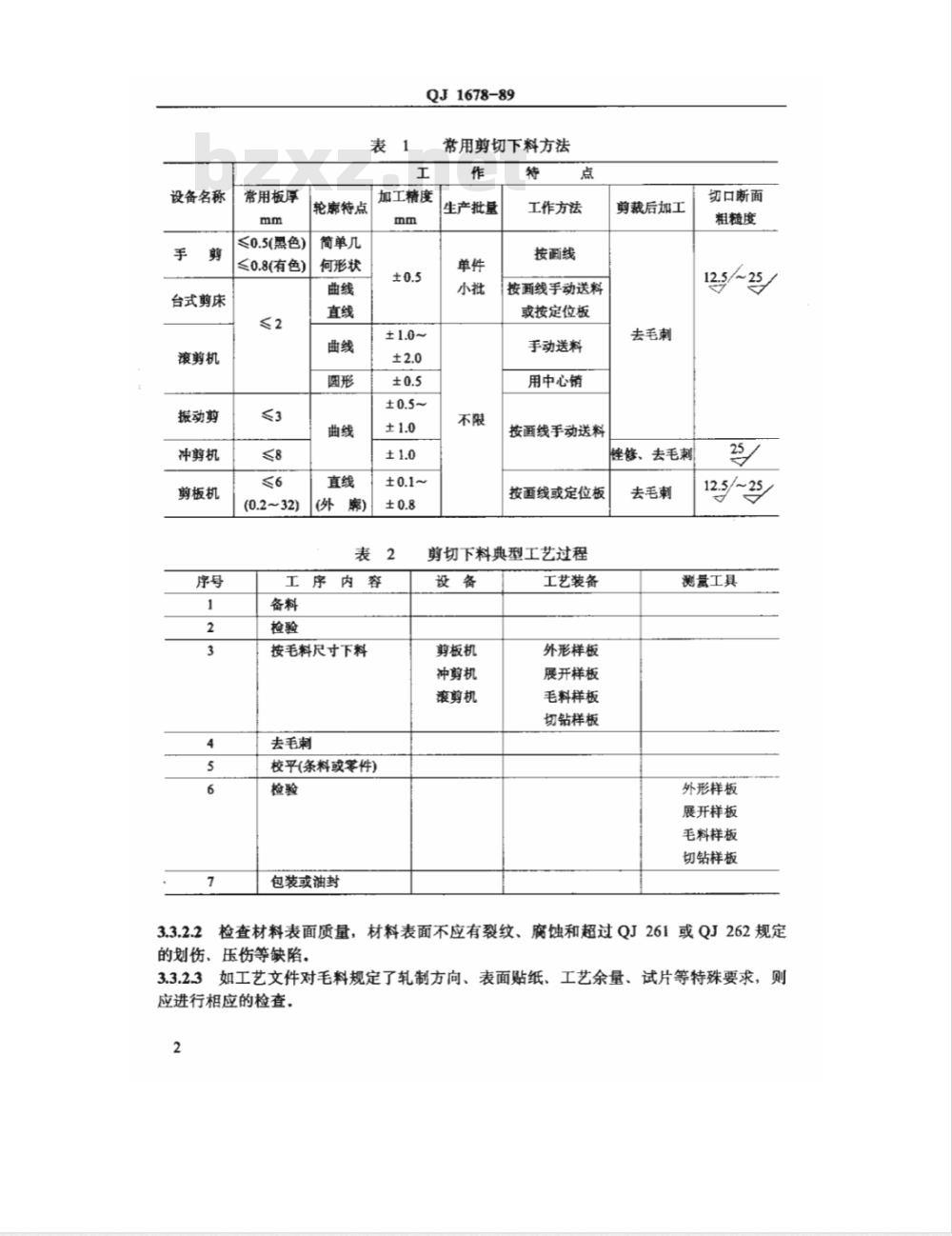

常用的剪切下料方法和工作特点见表1.3.2设备和工具

3.2.1设备

QJ1678-89

3.2.1.1应根据板料的厚度、下料件的轮廊特点、精度要求及生产的批量,结合本厂的设备条件,参照表1给出的数据选用适合的剪切下料设备3.2.1.2常用的剪切设备:剪板机、冲剪机、滚剪机等。3.2.2工具

&.样板:毛料、外形、展开、切钻等样板;b.划线工具:划针、直尺、铅笔、划规等;c.测量工具:卷尺、钢板尺、卡尺、角尺、塞尺等。3.3下料工艺

3.3.1典型工艺过程

剪切下料的典型工艺过程见表2,3.3.2备料

检查原材料有无合格印记,材料牌号、规格、状态是否符合工艺文件的规定,3.3.2.1

航天工业部1989-02-14批准

1989-08-01实施

设备名称

台式剪床

滚剪机

振动剪

冲剪机

剪板机

常用板厚

≤0.5(黑色)

≤0.8(有色)

QJ1678-89

常用剪切下料方法

轮廊特点

简单几

何形状

加工精度

工序内容

按毛料尺寸下料

去毛刺

校平(条料或零件)

包装或油封

生产批量

工作方法

按面线

按画线手动送料

或按定位板

手动送料

用中心销

按画线手动送料

按画线或定位板

剪切下料典型工艺过程

剪板机

冲剪机

滚剪机

工艺装备

外形样板

展开样板

毛料样板

切钻样板

剪裁后加工

去毛刺

挫修、去毛刺

去毛刺

切口断面

粗糙度

测量工具

外形样板

展开样板

毛料样板

切钻样板

3.3.2.2检查材料表面质量,材料表面不应有裂纹、腐蚀和超过QJ261或QJ262规定的划伤、压伤等缺陷。

3.3.2.3如工艺文件对毛料规定了轧制方向、表面贴纸、工艺余量、试片等特殊要求,则应进行相应的检查,

3.3.3下料

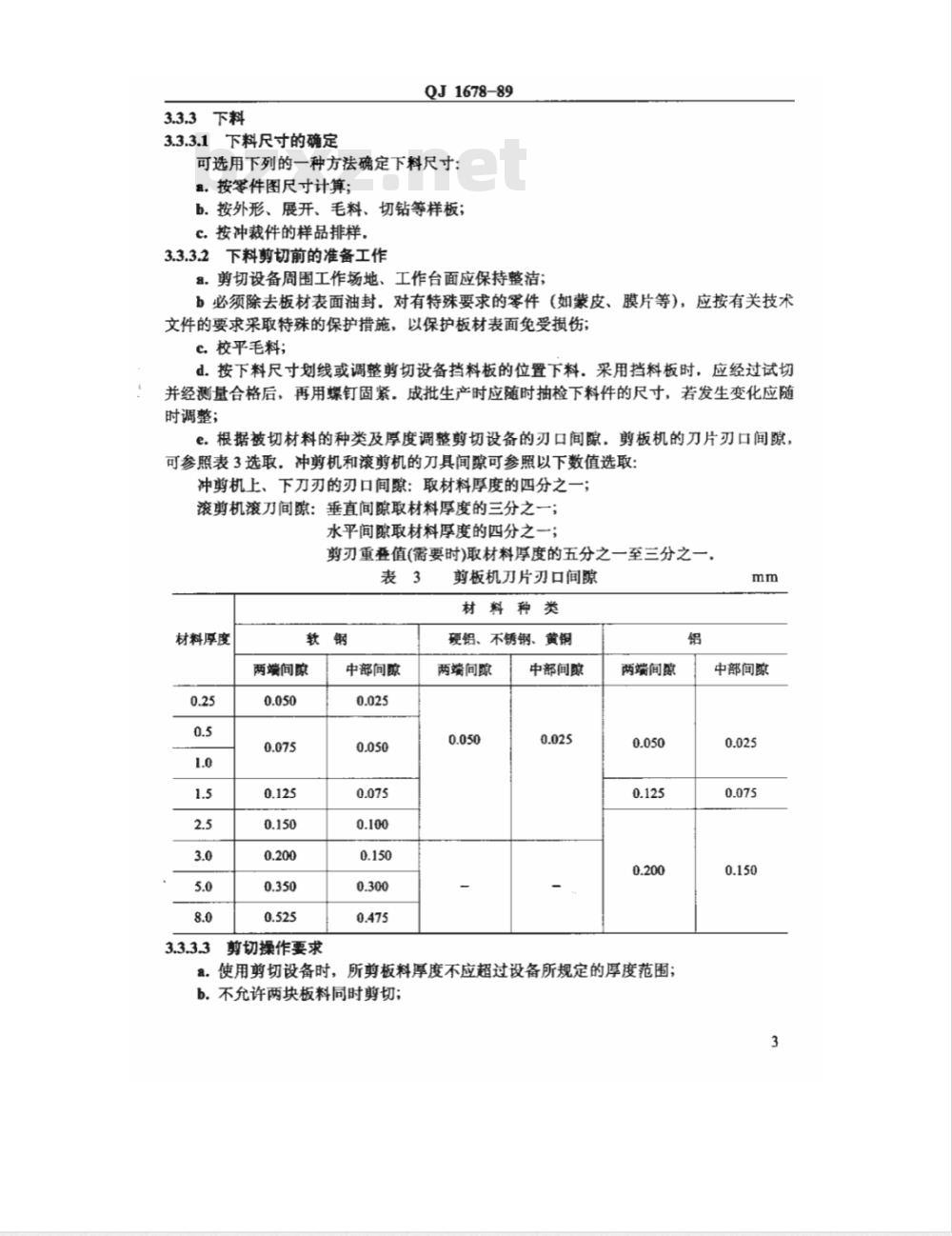

3.3.3.1下料尺寸的确定

QJ1678-89

可选用下列的一种方法确定下料尺寸:a,按零件图尺寸计算;

b.按外形、展开、毛料、切钻等样板;c.按冲裁件的样品排样,

3.3.3.2下料剪切前的准备工作

8.剪切设备周围工作场地、工作台面应保持整洁;b必须除去板材表面油封,对有特殊要求的零件(如蒙皮、膜片等),应按有关技术文件的要求采取特殊的保护措施,以保护板材表面免受损伤;c.校平毛料;

d.按下料尺寸划线或调整剪切设备挡料板的位置下料:采用挡料板时,应经过试切并经测量合格后,再用螺钉固紧,成批生产时应随时抽检下料件的尺寸,若发生变化应随时调整;

e。根据被切材料的种类及厚度调整剪切设备的刃口间隙,剪板机的刀片刃口间隙,可参照表3选取,冲剪机和滚前机的刀具间隙可参照以下数值选取:冲剪机上、下刀刃的刃口间隙:取材料厚度的四分之一;滚剪机滚刀间隙:垂直间隙取材料厚度的三分之一;水平间隙取材料厚度的四分之一;剪刃重叠值(需要时)取材料厚度的五分之一至三分之表3

材料厚度

两端间隙

剪切操作要求

中部间隙

剪板机刀片刃口间隙

材料种类

硬铝、不锈钢、黄铜

两端间隙

中部间隙

两端间踪

8。使用剪切设备时,所剪板料厚度不应超过设备所规定的厚度范围;b.不允许两块板料同时剪切;

中部间隙

QJ1678-89

c.在剪板机上操作时,操作人员不得将手放人压料装置下面和用手在机床上料,以免发生危险;

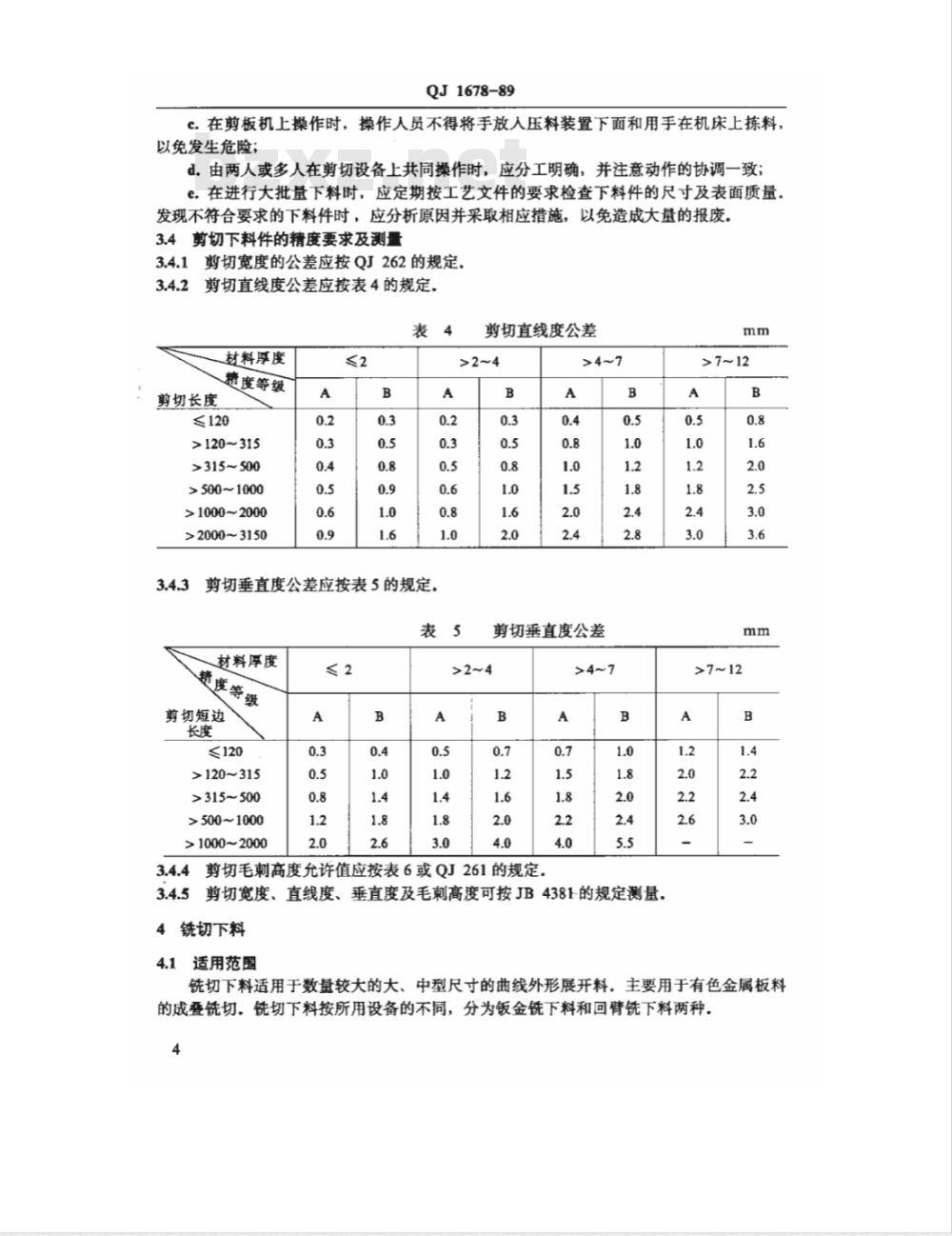

d。由两人或多人在剪切设备上共同操作时,应分工明确,并注意动作的协调一致;e.在进行大批量下料时,应定期按工艺文件的要求检查下料件的尺寸及表面质量。发现不符合要求的下料件时,应分析原因并采取相应措施,以免造成大量的报废。3.4剪切下料件的精度要求及测量3.4.1剪切宽度的公差应按QJ262的规定。3.4.2剪切直线度公差应按表4的规定,表4

材料厚度

楚度等级

剪切长度

≤120

>120~315

>315~500

>500~1000

>1000~2000

>2000~3150

剪切垂直度公差应按表5的规定。3.4.3

剪切直线度公差

材料厚度

进度感哦

剪切短边

≤120

>120~315

>315~500

>500~1000

>1000~2000

剪切垂直度公差

3.4.4剪切毛刺高度允许值应按表6或QJ261的规定,A

3.4.5剪切宽度、直线度、垂直度及毛刺高度可按JB4381-的规定测量。4铣切下料

4.1适用范围

铣切下料适用于数量较大的大、中型尺寸的曲线外形展开料,主要用于有色金属板料的成叠铣切,铣切下料按所用设备的不同,分为钣金铣下料和回臂铣下料两种。4

精度等级

材料厚度

>8.0~12.0

4.2钣金铣下料

4.2.1设备

钣金铣床。

QJ1678-89

剪切毛刺高度允许值

钣金铣床按铣刀的上、下位置不同,分为上轴位式和下轴位式两种:下轴位式钣金铣床应用较广,

4.2.2专用工具

4.2.2.1铣切样板:

8.铣切样板采用厚度为2~4mm的硬铝板和厚度为10mm的层板铆接而成。铝板面为铣切样板的正面;

b.允许正面铝板的外形尺寸比外形样板或展开样板大0.2mm;允许层板尺寸比铝板小0.2~2mm;

c.在样板正面应参照QJ981.1的规定打标记,4.2.2.2铣刀:根据铣切材料的硬度,可选用螺旋角不同的硬料刀和软料刀,铣内孔时须将铣刀端部磨尖.

4.2.2.3专用弓形夹,

下料工艺

钣金铣下料典型工艺过程见表7

铣切下料的备料工作应按本标准3.3.2条的要求进行。采用铣切下料时,应按铣切样板确定下料尺寸。下料前准备工作:

8。铣切设备周围的工作场地、工作台面应保持整洁;b.应除去板材表面的油封,检查板材表面,不应有超过QJ262要求的压伤、划伤和锈蚀;

c.校平毛料:

QJ1678-89

d。铣切下料前,应先将待铣的成叠毛料与铣切样板夹紧,每叠的厚度应根据材料状态决定,铣切软料时,其厚度不应超过10mm;铣切硬料时,其厚度不应超过12mm。表7

4.3回臂铣下料

4.3.1设备

工序内容

成叠铣切下料

去毛刺

油封或包装

回臂铣床(回臂铣钻床)。

铣切下料典型工艺过程

钣金铣

回臂铣

工艺装备

铣切样板

专用弓形夹

测量工具

钢板尺

回臂铣床有两个回臂端头,分别装有铣切头和钻切头,可进行铣切和钻孔,4.3.2.专用工具

4.3.2.1样板:

a.铣切样板正面为厚2mm的钢板,按制造依据(展开样板、展开件或外形样板)的外形,其外缘周边均匀缩小55_0.2mm,内孔则均匀放大55-0.2mm;b.中间为层板,其外缘周边比正面钢板尺寸缩小0.2~2mm;c.反面为厚1.5mm的钢板,其外缘周边比正面钢板尺寸小0.5mm;d.样板正面应参照QJ981.1的规定打标记4.3.2.2铣刀直径一般为8mm或10mm,4.3.2.3专用弓形夹,

4.3.3下料工艺

铣切下料典型工艺过程见4.2.3.1条。4.3.3.2

备料要求见3.3.2条。

下料前准备工作见4.2.3.4条。

回臂铣切操作要求:

8.回酵铣通常由两人或两人以上操作,应互相配合,注意防止碎屑飞射损伤身体;b.注意随时清除废料,保持工作台整洁;c.对于铣切断面粗糙度和直线度要求较高的零件,应采取两次铣切法。第一次为粗铣,铣切头衬套的靠柱圆环要稍大一些,应留出0.5~1mm的余量第二次为精铣,换上靠柱圆环尺寸恰好合适的衬套,铣去余量。5气割下料

适用范围

QJ1678-89

气割下料适用于碳素钢和低合金结构钢,可分为手工气割和自动气割两种,5.2设备

8.手工气割设备:

乙炔发生器(含回火防止器、乙炔过滤器及干燥器);氧气瓶;

割炬。

b.自动气割设备:

氧气切割机。

5.3工具

8。划线工具;

b.测量工具;

c.其他工具:钢丝刷、手锤、锉刀、钢质通针等。5.4下料工艺

5.4.1下料前准备工作

8.切割前应先检查被切割材料牌号、规格是否符合图样或工艺规程的要求;b.应清除板料气割处的锈痕和氧化皮,以防引起回火,影响切割质量;c.在板料上划切割线;

d。在用氧气切割机下料时,则应按要求调整割嘴数量及位置。5.4.2手工气割规范的选择

应根据被切割材料的厚度选择割炬的型号和割嘴的号码,见表8。表8

被切割材料

>12~30

>30~50

>50~100

>100~150

G01-30

G01-50

G01-100

G01-300

5.4.3修整

气割下料材料断面质量差,

手工气割规范的选择

割嘴号码

下料后须进行清理和修整,

氧气压力

MPa(kg-f/ cm)

0.3~0.4(3~4)

0.4~0.5(4~5)

0.5~0.7(5~7)

0.6~0.8(6~8)免费标准bzxz.net

0.8~1.2(8~12)

附加说明:

本标准由航天工业部708所提出

QJ1678-89

本标准由航天工业部211厂负责起草,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钣金件下料工艺规范

1989-02-14发布

1989-08-01实施

中华人民共和国航天工业部发布中华人民共和国航天工业部部标准钣金件下料工艺规范

主题内容与适用范围

本标准规定了钣金件剪切、铣切、气割下料的工艺方法,本标准适用于航天产品钣金件的下料,其他产品亦可参照执行。2引用标准

JB4381

剪切下料

电子产品钣金冲压件通用技术要求钣金件通用技术条件

模线样板种类、标记及工艺孔

冲压剪切下料件公差

常用的剪切下料方法

常用的剪切下料方法和工作特点见表1.3.2设备和工具

3.2.1设备

QJ1678-89

3.2.1.1应根据板料的厚度、下料件的轮廊特点、精度要求及生产的批量,结合本厂的设备条件,参照表1给出的数据选用适合的剪切下料设备3.2.1.2常用的剪切设备:剪板机、冲剪机、滚剪机等。3.2.2工具

&.样板:毛料、外形、展开、切钻等样板;b.划线工具:划针、直尺、铅笔、划规等;c.测量工具:卷尺、钢板尺、卡尺、角尺、塞尺等。3.3下料工艺

3.3.1典型工艺过程

剪切下料的典型工艺过程见表2,3.3.2备料

检查原材料有无合格印记,材料牌号、规格、状态是否符合工艺文件的规定,3.3.2.1

航天工业部1989-02-14批准

1989-08-01实施

设备名称

台式剪床

滚剪机

振动剪

冲剪机

剪板机

常用板厚

≤0.5(黑色)

≤0.8(有色)

QJ1678-89

常用剪切下料方法

轮廊特点

简单几

何形状

加工精度

工序内容

按毛料尺寸下料

去毛刺

校平(条料或零件)

包装或油封

生产批量

工作方法

按面线

按画线手动送料

或按定位板

手动送料

用中心销

按画线手动送料

按画线或定位板

剪切下料典型工艺过程

剪板机

冲剪机

滚剪机

工艺装备

外形样板

展开样板

毛料样板

切钻样板

剪裁后加工

去毛刺

挫修、去毛刺

去毛刺

切口断面

粗糙度

测量工具

外形样板

展开样板

毛料样板

切钻样板

3.3.2.2检查材料表面质量,材料表面不应有裂纹、腐蚀和超过QJ261或QJ262规定的划伤、压伤等缺陷。

3.3.2.3如工艺文件对毛料规定了轧制方向、表面贴纸、工艺余量、试片等特殊要求,则应进行相应的检查,

3.3.3下料

3.3.3.1下料尺寸的确定

QJ1678-89

可选用下列的一种方法确定下料尺寸:a,按零件图尺寸计算;

b.按外形、展开、毛料、切钻等样板;c.按冲裁件的样品排样,

3.3.3.2下料剪切前的准备工作

8.剪切设备周围工作场地、工作台面应保持整洁;b必须除去板材表面油封,对有特殊要求的零件(如蒙皮、膜片等),应按有关技术文件的要求采取特殊的保护措施,以保护板材表面免受损伤;c.校平毛料;

d.按下料尺寸划线或调整剪切设备挡料板的位置下料:采用挡料板时,应经过试切并经测量合格后,再用螺钉固紧,成批生产时应随时抽检下料件的尺寸,若发生变化应随时调整;

e。根据被切材料的种类及厚度调整剪切设备的刃口间隙,剪板机的刀片刃口间隙,可参照表3选取,冲剪机和滚前机的刀具间隙可参照以下数值选取:冲剪机上、下刀刃的刃口间隙:取材料厚度的四分之一;滚剪机滚刀间隙:垂直间隙取材料厚度的三分之一;水平间隙取材料厚度的四分之一;剪刃重叠值(需要时)取材料厚度的五分之一至三分之表3

材料厚度

两端间隙

剪切操作要求

中部间隙

剪板机刀片刃口间隙

材料种类

硬铝、不锈钢、黄铜

两端间隙

中部间隙

两端间踪

8。使用剪切设备时,所剪板料厚度不应超过设备所规定的厚度范围;b.不允许两块板料同时剪切;

中部间隙

QJ1678-89

c.在剪板机上操作时,操作人员不得将手放人压料装置下面和用手在机床上料,以免发生危险;

d。由两人或多人在剪切设备上共同操作时,应分工明确,并注意动作的协调一致;e.在进行大批量下料时,应定期按工艺文件的要求检查下料件的尺寸及表面质量。发现不符合要求的下料件时,应分析原因并采取相应措施,以免造成大量的报废。3.4剪切下料件的精度要求及测量3.4.1剪切宽度的公差应按QJ262的规定。3.4.2剪切直线度公差应按表4的规定,表4

材料厚度

楚度等级

剪切长度

≤120

>120~315

>315~500

>500~1000

>1000~2000

>2000~3150

剪切垂直度公差应按表5的规定。3.4.3

剪切直线度公差

材料厚度

进度感哦

剪切短边

≤120

>120~315

>315~500

>500~1000

>1000~2000

剪切垂直度公差

3.4.4剪切毛刺高度允许值应按表6或QJ261的规定,A

3.4.5剪切宽度、直线度、垂直度及毛刺高度可按JB4381-的规定测量。4铣切下料

4.1适用范围

铣切下料适用于数量较大的大、中型尺寸的曲线外形展开料,主要用于有色金属板料的成叠铣切,铣切下料按所用设备的不同,分为钣金铣下料和回臂铣下料两种。4

精度等级

材料厚度

>8.0~12.0

4.2钣金铣下料

4.2.1设备

钣金铣床。

QJ1678-89

剪切毛刺高度允许值

钣金铣床按铣刀的上、下位置不同,分为上轴位式和下轴位式两种:下轴位式钣金铣床应用较广,

4.2.2专用工具

4.2.2.1铣切样板:

8.铣切样板采用厚度为2~4mm的硬铝板和厚度为10mm的层板铆接而成。铝板面为铣切样板的正面;

b.允许正面铝板的外形尺寸比外形样板或展开样板大0.2mm;允许层板尺寸比铝板小0.2~2mm;

c.在样板正面应参照QJ981.1的规定打标记,4.2.2.2铣刀:根据铣切材料的硬度,可选用螺旋角不同的硬料刀和软料刀,铣内孔时须将铣刀端部磨尖.

4.2.2.3专用弓形夹,

下料工艺

钣金铣下料典型工艺过程见表7

铣切下料的备料工作应按本标准3.3.2条的要求进行。采用铣切下料时,应按铣切样板确定下料尺寸。下料前准备工作:

8。铣切设备周围的工作场地、工作台面应保持整洁;b.应除去板材表面的油封,检查板材表面,不应有超过QJ262要求的压伤、划伤和锈蚀;

c.校平毛料:

QJ1678-89

d。铣切下料前,应先将待铣的成叠毛料与铣切样板夹紧,每叠的厚度应根据材料状态决定,铣切软料时,其厚度不应超过10mm;铣切硬料时,其厚度不应超过12mm。表7

4.3回臂铣下料

4.3.1设备

工序内容

成叠铣切下料

去毛刺

油封或包装

回臂铣床(回臂铣钻床)。

铣切下料典型工艺过程

钣金铣

回臂铣

工艺装备

铣切样板

专用弓形夹

测量工具

钢板尺

回臂铣床有两个回臂端头,分别装有铣切头和钻切头,可进行铣切和钻孔,4.3.2.专用工具

4.3.2.1样板:

a.铣切样板正面为厚2mm的钢板,按制造依据(展开样板、展开件或外形样板)的外形,其外缘周边均匀缩小55_0.2mm,内孔则均匀放大55-0.2mm;b.中间为层板,其外缘周边比正面钢板尺寸缩小0.2~2mm;c.反面为厚1.5mm的钢板,其外缘周边比正面钢板尺寸小0.5mm;d.样板正面应参照QJ981.1的规定打标记4.3.2.2铣刀直径一般为8mm或10mm,4.3.2.3专用弓形夹,

4.3.3下料工艺

铣切下料典型工艺过程见4.2.3.1条。4.3.3.2

备料要求见3.3.2条。

下料前准备工作见4.2.3.4条。

回臂铣切操作要求:

8.回酵铣通常由两人或两人以上操作,应互相配合,注意防止碎屑飞射损伤身体;b.注意随时清除废料,保持工作台整洁;c.对于铣切断面粗糙度和直线度要求较高的零件,应采取两次铣切法。第一次为粗铣,铣切头衬套的靠柱圆环要稍大一些,应留出0.5~1mm的余量第二次为精铣,换上靠柱圆环尺寸恰好合适的衬套,铣去余量。5气割下料

适用范围

QJ1678-89

气割下料适用于碳素钢和低合金结构钢,可分为手工气割和自动气割两种,5.2设备

8.手工气割设备:

乙炔发生器(含回火防止器、乙炔过滤器及干燥器);氧气瓶;

割炬。

b.自动气割设备:

氧气切割机。

5.3工具

8。划线工具;

b.测量工具;

c.其他工具:钢丝刷、手锤、锉刀、钢质通针等。5.4下料工艺

5.4.1下料前准备工作

8.切割前应先检查被切割材料牌号、规格是否符合图样或工艺规程的要求;b.应清除板料气割处的锈痕和氧化皮,以防引起回火,影响切割质量;c.在板料上划切割线;

d。在用氧气切割机下料时,则应按要求调整割嘴数量及位置。5.4.2手工气割规范的选择

应根据被切割材料的厚度选择割炬的型号和割嘴的号码,见表8。表8

被切割材料

>12~30

>30~50

>50~100

>100~150

G01-30

G01-50

G01-100

G01-300

5.4.3修整

气割下料材料断面质量差,

手工气割规范的选择

割嘴号码

下料后须进行清理和修整,

氧气压力

MPa(kg-f/ cm)

0.3~0.4(3~4)

0.4~0.5(4~5)

0.5~0.7(5~7)

0.6~0.8(6~8)免费标准bzxz.net

0.8~1.2(8~12)

附加说明:

本标准由航天工业部708所提出

QJ1678-89

本标准由航天工业部211厂负责起草,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航天工业行业标准(QJ)

- QJ1145.35A-2007 焊接夹具零件及部件 第35部分:光面压块

- QJ103.2A-1997 机床夹具零件及部件 Ⅱ型加长快换钻套

- QJ1763.7-1989 橡胶模具典型结构 O型圈无飞边橡胶压模

- QJ3296.8-2008 蜂窝夹层结构用镶嵌件 第8部分:盲孔螺纹C型镶嵌件

- QJ2738.1-1995 MJ螺纹丝锥 短柄机、手用丝锥

- QJ1608A-1996 过滤器型式与尺寸

- QJ3307-2008 固体火箭发动机离心静止试验方法

- QJ2078A-1998 电液伺服阀试验方法

- QJ990.3-1986 涂层检验方法 涂层厚度检验方法

- QJ1457-1988 铂电阻型温度传感器通用技术条件

- QJ1763.1-1989 橡胶模具典型结构 45°分型橡胶压模

- QJ1763.6-1989 橡胶模具典型结构 O型圈无飞边橡胶压模

- QJ392-1978 套装式平底锪钻用导柱 D=11.9~37.5

- QJ469-1988 铝及铝合金硫酸阳极化膜层技术条件

- QJ2996.3A-2004 抗剪单齿钛合金环槽铆钉 第3部分:120°沉头环槽铆钉

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2