- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 216-1992 铜及铜合金热处理工艺说明书

标准号:

HB/Z 216-1992

标准名称:

铜及铜合金热处理工艺说明书

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

1992-04-15 -

实施日期:

1992-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

5.54 MB

部分标准内容:

中华人民共和国航空航天工业部航空工业标准

HB/Z216-92

铜及铜合金热处理工艺说明书

1992--04-15发布

中华人民共和国航空航天工业部1992—10-01实施

中华人民共和国航空航天工业部航空工业标准铜及铜合金热处理工艺说明书

1主题内容与适用范围

HB/Z216-—92

本标准规定了常用的铜及铜合金热处理工艺制度、工艺要求、热处理设备和质量控制等。本标准适用于铜及铜合金材料及制件(含冷变形件、锻件、铸件及焊接件等)的热处理工艺。

铍青铜的热处理按HB/Z135《航空用铍青铜热处理工艺说明书》执行。2

引用标准

GB1176

GB5231

GB5233

GB5234

GB6394

GB10567

HB/Z5081

HB5354

铸造铜合金

加工铜一化学成分和产品形状

加工黄铜化学成分和产品形状

加工青铜一化学成分和产品形状加工白铜一化学成分和产品形状金平均晶粒度测定方法

黄铜线、棒材残余应力氨薰检验方法铜及铜合金化学钝化工艺

航空制件热处理质量控制标准

热处理类别及主要目的

3.1退火

消除变形铜及铜合金的形变强化,恢复塑性;改善铸件、锻件及焊接件的组织和力学性能提高抗蚀性。

3.2去应力退火

消除残余应力,防止产生应力腐蚀裂纹;稳定制件的组织和尺寸,防止变形。3.3稳定化处理

消除残余应力,提高形变强化弹性元件的松弛稳定性,改善弹性性能3.4固溶热处理及沉淀硬化

通过固溶及沉淀析出提高铜合金的强度和弹性性能。3.5淬火及回火

通过马氏体相变硬化提高合金的强度和硬度。航空航天工业部1992-04一15发布1992—10-01实施

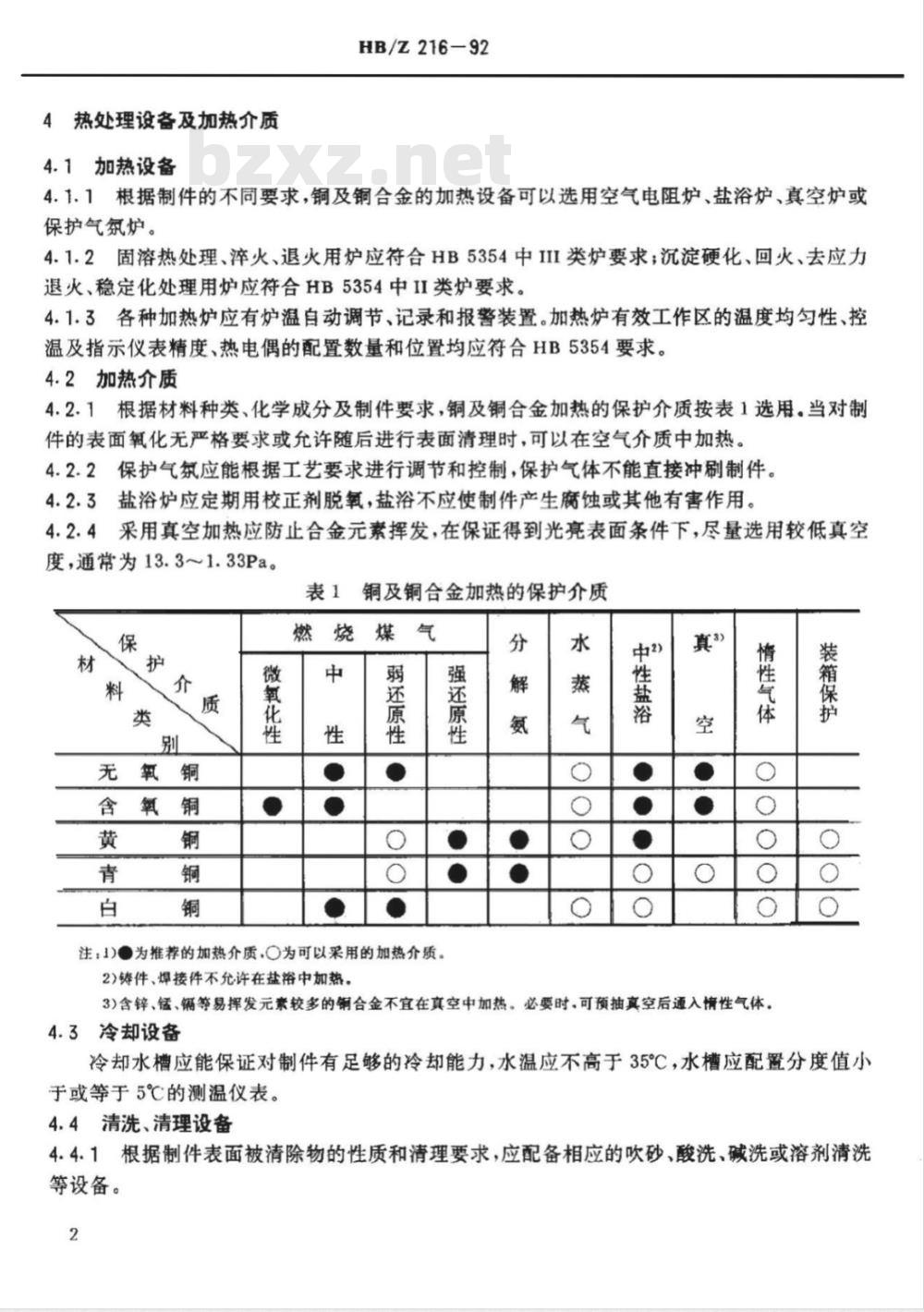

4热处理设备及加热介质

4.1加热设备

HB/Z216-92

4.1.1根据制件的不同要求,铜及铜合金的加热设备可以选用空气电阻炉、盐浴炉、真空炉或保护气氛炉。

4.1.2固溶热处理、淬火、退火用炉应符合HB5354中III类炉要求;沉淀硬化、回火、去应力退火、稳定化处理用炉应符合HB5354中II类炉要求。4.1.3各种加热炉应有炉温自动调节、记录和报警装置。加热炉有效工作区的温度均匀性、控温及指示仪表精度、热电偶的配置数量和位置均应符合HB5354要求。4.2加热介质

4.2.1根据材料种类、化学成分及制件要求,铜及铜合金加热的保护介质按表1选用。当对制件的表面氧化无严格要求或允许随后进行表面清理时,可以在空气介质中加热。4.2.2保护气氛应能根据工艺要求进行调节和控制,保护气体不能直接冲刷制件。4.2.3盐浴炉应定期用校正剂脱氧,盐浴不应使制件产生腐蚀或其他有害作用。4.2.4采用真空加热应防止合金元素挥发,在保证得到光亮表面条件下,尽量选用较低真空度,通常为13.3~1.33Pa。

无氧铜

含氧铜

铜及铜合金加热的保护介质

注:1)·为推荐的加热介质,○为可以采用的加热介质。2)铸件、焊接件不允许在盐裕中加热。强

还原性

中性盐浴

3)含锌、锰、等易挥发元素较多的铜合金不宜在真空中加热。必要时、可预抽真空后通入情性气体,4.3冷却设备

装箱保护

冷却水槽应能保证对制件有足够的冷却能力,水温应不高于35℃,水槽应配置分度值小于或等于5℃的测温仪表。

4.4清洗、清理设备

4.4.1根据制件表面被清除物的性质和清理要求,应配备相应的吹砂、酸洗、碱洗或溶剂清洗等设备。

HB/Z216-92

4.4.2各种清洗机、清洗槽应有明显的区分标志。所用清洗液不应与制件发生不良反应,并能根据清洗效果进行调整或更换

4.4.3凡有温度要求的清洗设备应配置分度值小于或等于5℃的测温仪表。5热处理

5.1热处理制度

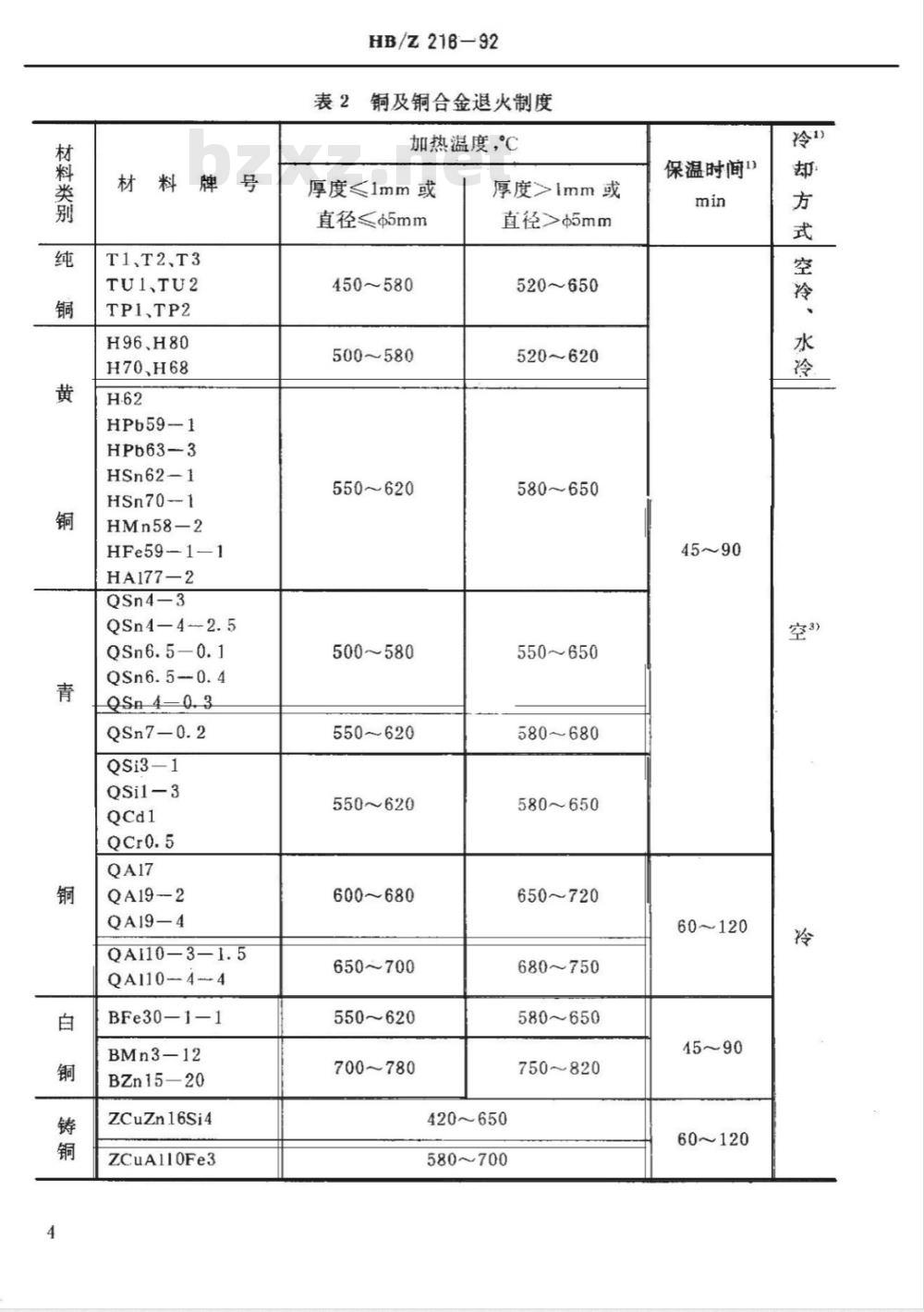

铜及铜合金退火制度见表2。

5.1.2铜及铜合金去应力退火制度见表3。5.1.3铜合金弹性元件稳定化处理制度见表4。5.1.4青铜固溶热处理、沉淀硬化及淬火、回火制度见表5。5.2工艺要求

5.2.1热处理前,应将材料表面的油封物、标记漆、锈蚀斑点清除干净。清理方法按生产技术文件规定。化学处理可按HB/Z5081进行。所使用的夹具入炉前也应同样清理。3

材料类别

材料牌号

T1,T2、T3

TP1、TP2

H96、H80

H70、H68

HPb59-1

HPb63-3

HSn62-1

HSn70-1

HMn58-2

HFe59-1—1

HA177—2

QSn4-3

QSn4-4-2.5

QSn6.5-0.1

QSn6.5-0.4

QSi3-1

QSil-3

QA19-2

QA19-4

QA110-3-1.5

QA110-4-4

BFe30-1-1

BMn3-12

BZn15—20

ZCuZn16Si4

ZCuA110Fe3

HB/Z216-92

表2铜及铜合金退火制度

加热温度,℃

厚度≤1mm或

直径≤5mm

450~580

500~580

550620

500~580

550~620

550~620

600~680

650~700

550620

700~780

厚度>lmm或

直径>5mm

520~650

520~620

580~650

550~650

580~680

580~650

650~720

680~750

580650

750~820

420~650

580~700

保温时间13

45~90

60~120

60~120

HB/Z216-92

注:1)表中保温时间适用于在保护气氛或空气介质中加热。采用装箱或真空退火时,时间应适当延长:盐浴加热时,保温时间按5~10mn+0.5min/mm计算。2)在保护介质中加热的制件可以炉冷或随箱冷却;真空退火时,制件应低于100℃出炉。3)为防止产生脆性共折相.QA19一4、ZCuAII0Fe3的较大制件应采用风冷。表3去应力退火制度

加热温

材料类别或牌号

锡青铜

硅青铜

ZcuZn38

ZCuZn4UPb2

ZCuZn16Si4

ZCuAl10Fe3bZxz.net

ZCuSn5Pb5Zn5

ZCuSn10P

ZCuSn10Zn2

ZCuPb10Sn10

形变强化

材料及制件

200~240

220~280

220~280

300~350

250~300

250~320

度,℃

锻件、铸件

焊接件

220~300

240~350

240~350

320~380

270~350

280~350

240~300

240280

400~450

380~430

270~~450

400~450

260~400

260~300

保温时间

60~120

60~180

冷却方式

5.2.2制件在炉内的放置方式应保证制件受热均匀、炉内气氛在制件之间自由流动。大型制件应单层摆放,易引起变形的制件应使用夹具控制。5

材料牌号

QSn6.5-0.1

QSn4-3

QSn6.5-0.4

QSi3-1

BZn15~20

材料牌号

QA110-3--1.5

QA110-4-4

QSi1-3

HB/Z216-92

弹性元件稳定化处理制度

加热温

180~240

180~260

200~250

240~280

260~300

60~120

青铜固溶热处理、沉淀硬化及淬火、回火制度热处理类别

固溶热处理

热温度

850~900

900950

950~1000

900~950

850~870

注:1)大型复杂制件为防止淬裂,应采用油冷5.2.3制件般采用到温入炉。

60~120

冷却方式

热处理类别

沉淀硬化

热温度℃

350~450

550650

400~500

400~450

450~500

冷却方式

冷却方式

60~120

120~240

120~180

120~240

对于尺寸较大、形状复杂、易于变形的铸件.以及含铅量高或含某些低熔点杂质(如钱、碲)的铸件应采用缓慢加热,以防止变形或产生裂纹。5.2.4为满足显微组织、力学性能和物理性能等特定要求,应当通过试验制定合适的退火温度、保温时间及装炉量。

5.2.5含锌量高的黄铜以及硅青铜、铝青铜冷变形加工后应及时进行去应力退火,不允许在湿度较大或含有腐蚀介质的环境中长期存放,以防止产生应力腐蚀裂纹。5.2.6青铜固溶热处理后进行适量的冷变形加工,能有效地提高沉淀硬化的强度和硬度。随着变形量的增加,应相应降低沉淀硬化的温度或缩短保温时间。6质量控制

6.1材料质量控制

HB/Z216-92

材料的化学成分应符合GB5231、GB5232、B5233、GB5234、GB1176的规定,力学性能和物理性能应符合国家标准或行业标准的有关技术要求。热处理用主要工艺材料应符合有关技术标准要求。6.2设备质量控制

热处理炉温均匀性、测温控温仪表及热电偶应有按HB5354规定的检定周期施行定期检测的合格证。

保护气氛、盐浴或槽液应有定期分析合格报告。6.3工艺质量控制

6.3.1参照本标准制定的工艺文件,应按规定程序履行审批手续。6.3.2热处理过程中的工作记录、控温仪表记录,应有操作者和检验人员签名,并交质管部门归档。

6.4制件质量控制

6.4.1在热处理全过程中应严格检查工艺规程执行的正确性。6.4.2制件热处理后的表面质量、几何尺寸、力学性能、物理性能和显微组织应符合图样与工艺文件要求。附录A列出了不同状态的力学性能,供参考。6.4.3需要进行深冲加工的黄铜板带材,退火后晶粒应均匀,平均晶粒度可根据不同要求参照附录B选择。晶粒度的检查方法按GB6394或有关规定进行。6.4.4残余应力检验参照GB10567或材料技术条件中规定的汞盐法进行。6.4.5制件允许重复热处理,但应满意6.4.2要求。6.4.6热处理容易产生的缺陷及防止方法见附录C。7

HB/Z216-92

附录A

铜及铜合金不同状态的力学性能(参考件)

铜及铜合金的硬度值见表A1。

A2青铜的力学性能见表A2。

表A1铜及铜合金的硬度值

材料类别

材料牌号

T1、T2、T3

TU1、TU2

TP1、TP2

H70、H68

HPb59-1

HPb63-3

HSn62-1

HSn70-1

HMn58-2

HFe59-1-1

HA1772

不大于

冷硬态

105~130

117137

120145

120150

140~164

145~165

150~176

145~176

142165

120~178

150~180

160~180

材料类

QSn4-3

HB/Z216-92

续表A1

QSn4-4-2.5

QSn6.5-0.1

QA19-2

QA19-4

QSn6.5-0.4

QA110-3-1.5

QA110-1-4

QSi1-3

QSi3-1

BFe30—1-1

BMn3-12

BZn15-20

不大于

160180

160~200

160~180

175~195

150~180

160~-180

160~200

160200

180~225

150~200

154~220

100~130

130~150

100~159

165~175

材料牌

QA110-3-1.5

QA110-4-4

QSi1-3

泽火850~900°c

淬火+回火

350~450℃

火900~950

漳火+回火

表A2青铜的力学性能

810~850

740~820

760~850

550~650℃

固溶950~1000℃

固溶+流淀硬化

400~500%

固溶+冷变形40~60%+沉淀硬化

固溶950~1000°

固溶+沉淀硬化100~500%

固溶+冷变形50~60%十沉淀硬化

固溶900~950%

固溶+沉淀硬化

400~450℃

固溶+冷变形60~90%+沉淀硬化

固溶850~870℃

固溶+沉淀硬化

450~500℃

固溶+冷变形40~50%+沉淀硬化

730~820

230~260

320~370

435165

280~320

150~500

520~560

220~260

230~270

420~470

320~380

700~750

850~950

320~350

330~360

435~500

430~520

105~135

250~285

385~415

130~160

350~100

420~460

135~160

380~430

190~200

180~200

200~250

190~240

90~105

120~140

105~121

135~145

80~100

130~150

130~180

230~250

216—

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB/Z216-92

铜及铜合金热处理工艺说明书

1992--04-15发布

中华人民共和国航空航天工业部1992—10-01实施

中华人民共和国航空航天工业部航空工业标准铜及铜合金热处理工艺说明书

1主题内容与适用范围

HB/Z216-—92

本标准规定了常用的铜及铜合金热处理工艺制度、工艺要求、热处理设备和质量控制等。本标准适用于铜及铜合金材料及制件(含冷变形件、锻件、铸件及焊接件等)的热处理工艺。

铍青铜的热处理按HB/Z135《航空用铍青铜热处理工艺说明书》执行。2

引用标准

GB1176

GB5231

GB5233

GB5234

GB6394

GB10567

HB/Z5081

HB5354

铸造铜合金

加工铜一化学成分和产品形状

加工黄铜化学成分和产品形状

加工青铜一化学成分和产品形状加工白铜一化学成分和产品形状金平均晶粒度测定方法

黄铜线、棒材残余应力氨薰检验方法铜及铜合金化学钝化工艺

航空制件热处理质量控制标准

热处理类别及主要目的

3.1退火

消除变形铜及铜合金的形变强化,恢复塑性;改善铸件、锻件及焊接件的组织和力学性能提高抗蚀性。

3.2去应力退火

消除残余应力,防止产生应力腐蚀裂纹;稳定制件的组织和尺寸,防止变形。3.3稳定化处理

消除残余应力,提高形变强化弹性元件的松弛稳定性,改善弹性性能3.4固溶热处理及沉淀硬化

通过固溶及沉淀析出提高铜合金的强度和弹性性能。3.5淬火及回火

通过马氏体相变硬化提高合金的强度和硬度。航空航天工业部1992-04一15发布1992—10-01实施

4热处理设备及加热介质

4.1加热设备

HB/Z216-92

4.1.1根据制件的不同要求,铜及铜合金的加热设备可以选用空气电阻炉、盐浴炉、真空炉或保护气氛炉。

4.1.2固溶热处理、淬火、退火用炉应符合HB5354中III类炉要求;沉淀硬化、回火、去应力退火、稳定化处理用炉应符合HB5354中II类炉要求。4.1.3各种加热炉应有炉温自动调节、记录和报警装置。加热炉有效工作区的温度均匀性、控温及指示仪表精度、热电偶的配置数量和位置均应符合HB5354要求。4.2加热介质

4.2.1根据材料种类、化学成分及制件要求,铜及铜合金加热的保护介质按表1选用。当对制件的表面氧化无严格要求或允许随后进行表面清理时,可以在空气介质中加热。4.2.2保护气氛应能根据工艺要求进行调节和控制,保护气体不能直接冲刷制件。4.2.3盐浴炉应定期用校正剂脱氧,盐浴不应使制件产生腐蚀或其他有害作用。4.2.4采用真空加热应防止合金元素挥发,在保证得到光亮表面条件下,尽量选用较低真空度,通常为13.3~1.33Pa。

无氧铜

含氧铜

铜及铜合金加热的保护介质

注:1)·为推荐的加热介质,○为可以采用的加热介质。2)铸件、焊接件不允许在盐裕中加热。强

还原性

中性盐浴

3)含锌、锰、等易挥发元素较多的铜合金不宜在真空中加热。必要时、可预抽真空后通入情性气体,4.3冷却设备

装箱保护

冷却水槽应能保证对制件有足够的冷却能力,水温应不高于35℃,水槽应配置分度值小于或等于5℃的测温仪表。

4.4清洗、清理设备

4.4.1根据制件表面被清除物的性质和清理要求,应配备相应的吹砂、酸洗、碱洗或溶剂清洗等设备。

HB/Z216-92

4.4.2各种清洗机、清洗槽应有明显的区分标志。所用清洗液不应与制件发生不良反应,并能根据清洗效果进行调整或更换

4.4.3凡有温度要求的清洗设备应配置分度值小于或等于5℃的测温仪表。5热处理

5.1热处理制度

铜及铜合金退火制度见表2。

5.1.2铜及铜合金去应力退火制度见表3。5.1.3铜合金弹性元件稳定化处理制度见表4。5.1.4青铜固溶热处理、沉淀硬化及淬火、回火制度见表5。5.2工艺要求

5.2.1热处理前,应将材料表面的油封物、标记漆、锈蚀斑点清除干净。清理方法按生产技术文件规定。化学处理可按HB/Z5081进行。所使用的夹具入炉前也应同样清理。3

材料类别

材料牌号

T1,T2、T3

TP1、TP2

H96、H80

H70、H68

HPb59-1

HPb63-3

HSn62-1

HSn70-1

HMn58-2

HFe59-1—1

HA177—2

QSn4-3

QSn4-4-2.5

QSn6.5-0.1

QSn6.5-0.4

QSi3-1

QSil-3

QA19-2

QA19-4

QA110-3-1.5

QA110-4-4

BFe30-1-1

BMn3-12

BZn15—20

ZCuZn16Si4

ZCuA110Fe3

HB/Z216-92

表2铜及铜合金退火制度

加热温度,℃

厚度≤1mm或

直径≤5mm

450~580

500~580

550620

500~580

550~620

550~620

600~680

650~700

550620

700~780

厚度>lmm或

直径>5mm

520~650

520~620

580~650

550~650

580~680

580~650

650~720

680~750

580650

750~820

420~650

580~700

保温时间13

45~90

60~120

60~120

HB/Z216-92

注:1)表中保温时间适用于在保护气氛或空气介质中加热。采用装箱或真空退火时,时间应适当延长:盐浴加热时,保温时间按5~10mn+0.5min/mm计算。2)在保护介质中加热的制件可以炉冷或随箱冷却;真空退火时,制件应低于100℃出炉。3)为防止产生脆性共折相.QA19一4、ZCuAII0Fe3的较大制件应采用风冷。表3去应力退火制度

加热温

材料类别或牌号

锡青铜

硅青铜

ZcuZn38

ZCuZn4UPb2

ZCuZn16Si4

ZCuAl10Fe3bZxz.net

ZCuSn5Pb5Zn5

ZCuSn10P

ZCuSn10Zn2

ZCuPb10Sn10

形变强化

材料及制件

200~240

220~280

220~280

300~350

250~300

250~320

度,℃

锻件、铸件

焊接件

220~300

240~350

240~350

320~380

270~350

280~350

240~300

240280

400~450

380~430

270~~450

400~450

260~400

260~300

保温时间

60~120

60~180

冷却方式

5.2.2制件在炉内的放置方式应保证制件受热均匀、炉内气氛在制件之间自由流动。大型制件应单层摆放,易引起变形的制件应使用夹具控制。5

材料牌号

QSn6.5-0.1

QSn4-3

QSn6.5-0.4

QSi3-1

BZn15~20

材料牌号

QA110-3--1.5

QA110-4-4

QSi1-3

HB/Z216-92

弹性元件稳定化处理制度

加热温

180~240

180~260

200~250

240~280

260~300

60~120

青铜固溶热处理、沉淀硬化及淬火、回火制度热处理类别

固溶热处理

热温度

850~900

900950

950~1000

900~950

850~870

注:1)大型复杂制件为防止淬裂,应采用油冷5.2.3制件般采用到温入炉。

60~120

冷却方式

热处理类别

沉淀硬化

热温度℃

350~450

550650

400~500

400~450

450~500

冷却方式

冷却方式

60~120

120~240

120~180

120~240

对于尺寸较大、形状复杂、易于变形的铸件.以及含铅量高或含某些低熔点杂质(如钱、碲)的铸件应采用缓慢加热,以防止变形或产生裂纹。5.2.4为满足显微组织、力学性能和物理性能等特定要求,应当通过试验制定合适的退火温度、保温时间及装炉量。

5.2.5含锌量高的黄铜以及硅青铜、铝青铜冷变形加工后应及时进行去应力退火,不允许在湿度较大或含有腐蚀介质的环境中长期存放,以防止产生应力腐蚀裂纹。5.2.6青铜固溶热处理后进行适量的冷变形加工,能有效地提高沉淀硬化的强度和硬度。随着变形量的增加,应相应降低沉淀硬化的温度或缩短保温时间。6质量控制

6.1材料质量控制

HB/Z216-92

材料的化学成分应符合GB5231、GB5232、B5233、GB5234、GB1176的规定,力学性能和物理性能应符合国家标准或行业标准的有关技术要求。热处理用主要工艺材料应符合有关技术标准要求。6.2设备质量控制

热处理炉温均匀性、测温控温仪表及热电偶应有按HB5354规定的检定周期施行定期检测的合格证。

保护气氛、盐浴或槽液应有定期分析合格报告。6.3工艺质量控制

6.3.1参照本标准制定的工艺文件,应按规定程序履行审批手续。6.3.2热处理过程中的工作记录、控温仪表记录,应有操作者和检验人员签名,并交质管部门归档。

6.4制件质量控制

6.4.1在热处理全过程中应严格检查工艺规程执行的正确性。6.4.2制件热处理后的表面质量、几何尺寸、力学性能、物理性能和显微组织应符合图样与工艺文件要求。附录A列出了不同状态的力学性能,供参考。6.4.3需要进行深冲加工的黄铜板带材,退火后晶粒应均匀,平均晶粒度可根据不同要求参照附录B选择。晶粒度的检查方法按GB6394或有关规定进行。6.4.4残余应力检验参照GB10567或材料技术条件中规定的汞盐法进行。6.4.5制件允许重复热处理,但应满意6.4.2要求。6.4.6热处理容易产生的缺陷及防止方法见附录C。7

HB/Z216-92

附录A

铜及铜合金不同状态的力学性能(参考件)

铜及铜合金的硬度值见表A1。

A2青铜的力学性能见表A2。

表A1铜及铜合金的硬度值

材料类别

材料牌号

T1、T2、T3

TU1、TU2

TP1、TP2

H70、H68

HPb59-1

HPb63-3

HSn62-1

HSn70-1

HMn58-2

HFe59-1-1

HA1772

不大于

冷硬态

105~130

117137

120145

120150

140~164

145~165

150~176

145~176

142165

120~178

150~180

160~180

材料类

QSn4-3

HB/Z216-92

续表A1

QSn4-4-2.5

QSn6.5-0.1

QA19-2

QA19-4

QSn6.5-0.4

QA110-3-1.5

QA110-1-4

QSi1-3

QSi3-1

BFe30—1-1

BMn3-12

BZn15-20

不大于

160180

160~200

160~180

175~195

150~180

160~-180

160~200

160200

180~225

150~200

154~220

100~130

130~150

100~159

165~175

材料牌

QA110-3-1.5

QA110-4-4

QSi1-3

泽火850~900°c

淬火+回火

350~450℃

火900~950

漳火+回火

表A2青铜的力学性能

810~850

740~820

760~850

550~650℃

固溶950~1000℃

固溶+流淀硬化

400~500%

固溶+冷变形40~60%+沉淀硬化

固溶950~1000°

固溶+沉淀硬化100~500%

固溶+冷变形50~60%十沉淀硬化

固溶900~950%

固溶+沉淀硬化

400~450℃

固溶+冷变形60~90%+沉淀硬化

固溶850~870℃

固溶+沉淀硬化

450~500℃

固溶+冷变形40~50%+沉淀硬化

730~820

230~260

320~370

435165

280~320

150~500

520~560

220~260

230~270

420~470

320~380

700~750

850~950

320~350

330~360

435~500

430~520

105~135

250~285

385~415

130~160

350~100

420~460

135~160

380~430

190~200

180~200

200~250

190~240

90~105

120~140

105~121

135~145

80~100

130~150

130~180

230~250

216—

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB7026.24-1994 夹具通用件定位件 带拉环定位插销

- HB6176-1988 飞机油气式缓冲器起落架

- HB0-9-2002 六角形螺纹零件保险孔

- HB899-66 镀层和化学复盖层标记及镀层厚度系列(试行)

- HB7026.26-1994 夹具通用件定位件 弹簧销式定位器

- HB/Z83-84不 钢酸洗钝化处理工艺

- HB5829-1983 普通螺纹收尾、肩距、退刀槽、引导及倒角

- HB6103-2004 铸件尺寸公差和机械加工余量

- HB/Z223.2-2003 飞机装配工艺第2部分:螺栓安装

- HB5888-2008 航空辅机产品用字体和符号

- HB6321-2002 管状铆钉(6321)

- HB6929-1994 数控铣床用二齿削平型直柄球头立铣刀 d=6~28mm

- HB7878-2008 空地导弹战斗部威力指标仿真试验方法

- HB6925-1994 三齿粗加工立铣刀用槽铣刀 用于 HB 6911~6912-94 HB 6914~6915-94 D=63~80mm

- HB8035-2002 一字槽六角头螺栓(8035)

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2