- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 林业行业标准(LY) >>

- LY/T 1055-1991 汽车车厢底板用竹材胶合板

标准号:

LY/T 1055-1991

标准名称:

汽车车厢底板用竹材胶合板

标准类别:

林业行业标准(LY)

标准状态:

已作废-

实施日期:

1992-03-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

334.76 KB

替代情况:

被LY/T 1055-2002代替

部分标准内容:

中华人民共和国林业行业标准

汽车车厢底板用竹材胶合板

1生题内容与适用范围

LY 1055—91

本标准规定了汽车车厢底板用竹材胶合板的术语、产品分类、技术要求、试验方法、检验规则以及标志、包装、运输、贮存。

本标准适用于竹材经软化处理、展开、热压而成专供汽车车厢底板使用的竹材胶合板。2引用标准

GB10111、利用随机数般子进行随机抽样的方法3术语和定义

3.1 竹青 outer part of bamboo竹壁厚度方向的外侧部分,组织紧密,质坚硬而强韧,表面光滑,新鲜毛竹呈青绿色。3.2 竹黄 inner part of bamboo竹壁厚度方向的内侧部分,组织比较疏松,质地比较脆弱,颜色一般呈淡黄色。3.3 残留竹青、残留竹黄 residual outer part of bamboo,residual inner part of bamboo竹片经加工后,竹片内、外表面残留的竹青、竹黄。3. 4 展开裂缝 split of spreading out竹片展开加工所产生的裂缝。

3.5 面、背板缺损 defects at the face and back局部面、背板竹片的长度和宽度尺寸小于芯板尺寸。3. 6 芯板缺损 defects at the crossband局部芯板竹片的长度和宽度尺寸小于面、背板尺寸。3.7 表面污染 surface contamination竹材胶合板表面有油溃、斑及其他人为的污染。3.8接长竹材胶合板extension bamboo plywood由两张或两张以上的竹材胶合板,采用斜面胶接方法胶拼,以增加幅面长度尺寸的竹材胶合板。3.9竹材破坏率(简称竹破率)bamboo break rate试件剪切破坏后,残留在试件剪切面(胶合面)上的竹纤维(或竹材)面积与剪切面面积之比。4产品分类

4.1产品品种

4.1.1A类两表面涂有酚醛树脂的竹材胶合板。4.1.2B类两表面不涂酚醛树脂的竹材胶合板。4.2层数及幅面尺寸

4.2.1层数三层、五层、七层、九层等、中华人民共和国林业部1991-08-13批准3

1992-03-01实施

4.2.2幅面尺寸

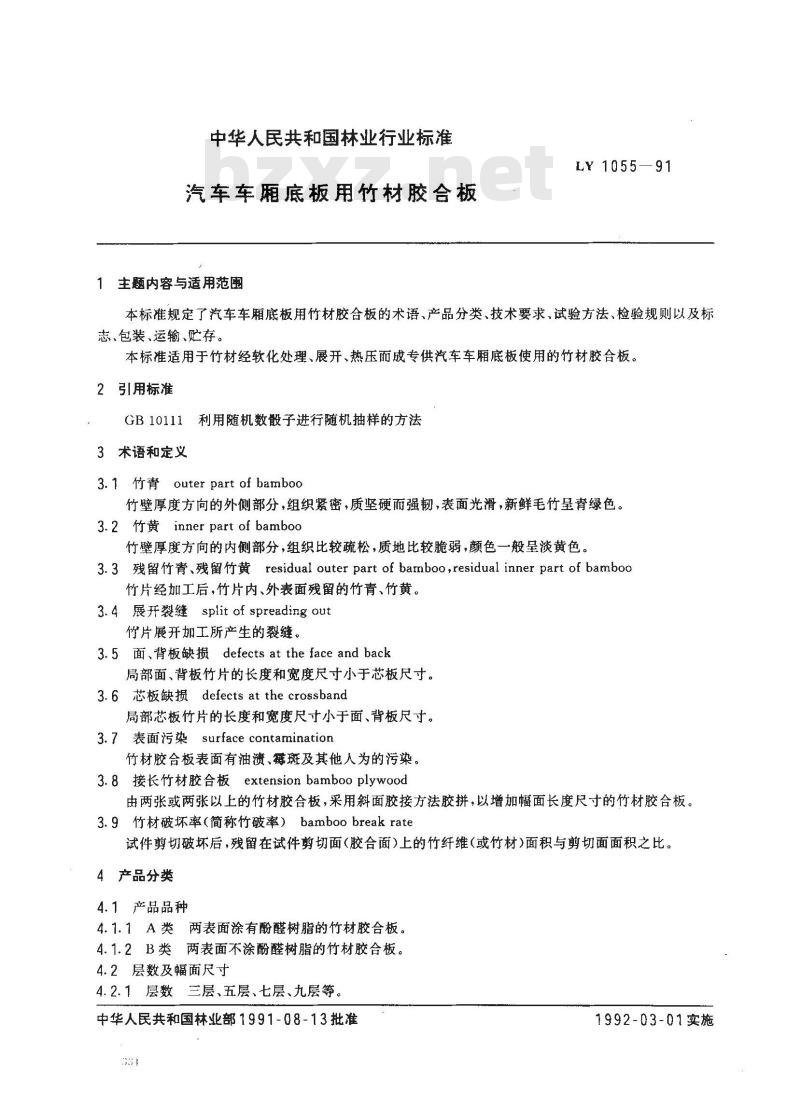

幅面尺寸按表1规定。

4. 2. 2. 1

LY 1055-91

表1竹材胶合板的幅面尺寸

10,12,15,18,20,22,25,28,30

注:汽车制造厂也可根据车架结构,提出车厢底板宽度、长度和厚度的具体尺寸。4.2.2.2经供需双方协议,竹材胶合板的幅面尺寸可不受表1的限制。5技术要求

5.1竹材应选用四年生以上竹,不得有虫蛀、腐朽等缺陷。5.2胶粘剂选用水溶性酚醛树脂或性能相当的其他胶粘剂。5.3竹材胶合板应遵守对称原则,面、背板竹片应竹青面向外。5.4竹材胶合板各层竹片不允许有端拼。5.5胶合面的竹片,表面残留竹青的宽度不得大于5mm,残留竹黄的宽度不得大于7mm。mm

5.6A类竹材胶合板表面的酚醛树脂涂层应均匀,结合牢固,不得漏涂。B类竹材胶合板表面应清洁干净。

5.7公称厚度15mm以下(含15mm)的竹材胶合板,其表板竹片厚度不得低于3.5mm。公称厚度15mm以上的,其表板竹片厚度不得低于4.5mm。与表板纤维方向相同的竹片厚度之和应保持在板坏总厚度的55%~70%之间。

5.8竹材胶合板的边部,由展开裂缝所引起的边角缺损允许每张板不超过2处,其宽度不得大于5mm,长度不得大于300mm。

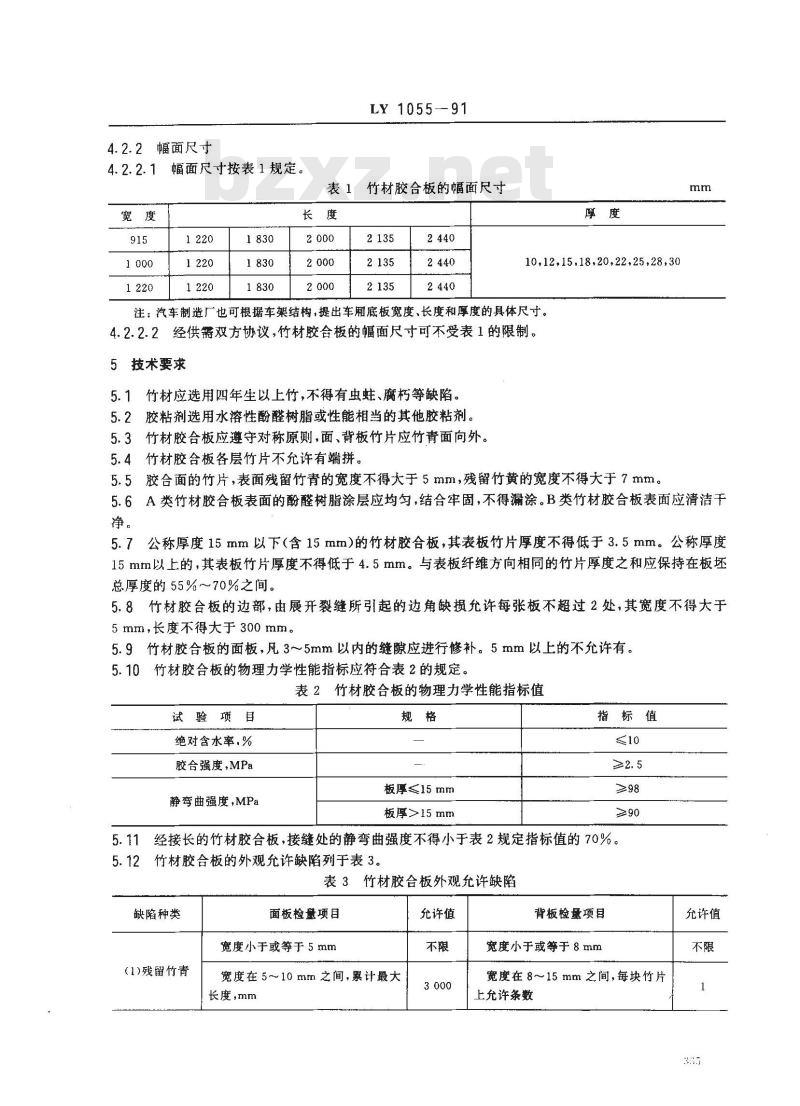

5.9竹材胶合板的面板,凡3~~5mm以内的缝隙应进行修补。5mm以上的不允许有。5.10竹材胶合板的物理力学性能指标应符合表2的规定。表2竹材胶合板的物理力学性能指标值试验项目

绝对含水率,%

胶合强度,MPa

静弯曲强度,MPa

板厚≤15mm

板厚>15 mm

指标值

5.11经接长的竹材胶合板,接缝处的静弯曲强度不得小于表2规定指标值的70%。5.12

竹材胶合板的外观允许缺陷列于表3。表3竹材胶合板外观允许缺陷

缺陷种类

(1)残留竹青

面板检量项目

宽度小于或等于5mm

宽度在5~10mm之间,累计最大

长度,mm

充许值

背板检量项目

宽度小于或等于8mm

宽度在8~15mm之间,每块竹片

上允许条数

充许值

缺陷种类

(2)拼缝

(3)展开裂缝

(4)叠芯

(5)离缝

(6)面、背

板缺损

(?)芯板缺损

(8)鼓泡分层

(9)表面污染

面板检量项目

宽度小于或等于2mm

LY 1055--91

续表3

允许值

宽度在 2~3 mm 之间,每张板条数宽度在2~3mm之间,单条最大长度为板长,%

单个最大宽度,mm

单个最大重叠宽度,mm

单个最大宽度,mm

单个最大宽度,mm

每张板处数

单个最大宽度,mm

每张板处数

累计面积不超过板面积,%

背板检量项目

宽度小于或等于3mm

宽度在3~4mm之间,累计最大长度,mm

不充许

不允许

不允许

端头最大宽度(需修补),mm

单个最大宽度(不修补),mm

单个最大重叠宽度,mm

单个最大宽度,mm

单个最大宽度,mm

每张板处数

累计面积不超过板面积,%

允许值

不允许

5.13对于符合表1规定幅面尺寸的竹材胶合板,其长度和宽度公差为土3mm。载货汽车车厢底板只允许负公差。

注:对些特殊要求的板,经协议其公差可不受本规定限制。5.14竹材胶合板的厚度公差应符合表4规定。表4竹材胶合板厚度公差

公称厚度

5.15竹材胶合板两对角线长度之差不得大于5mm。5.16接长竹材胶合板两对角线之差由供需双方协商拟定。5.17竹材胶合板四边应平直整齐6试验方法

6.1试件的锯割

6.1.1试件的截取

6.1.1.1生产检验部门应在每批竹材胶合板产品中随机抽样进行检验。公差

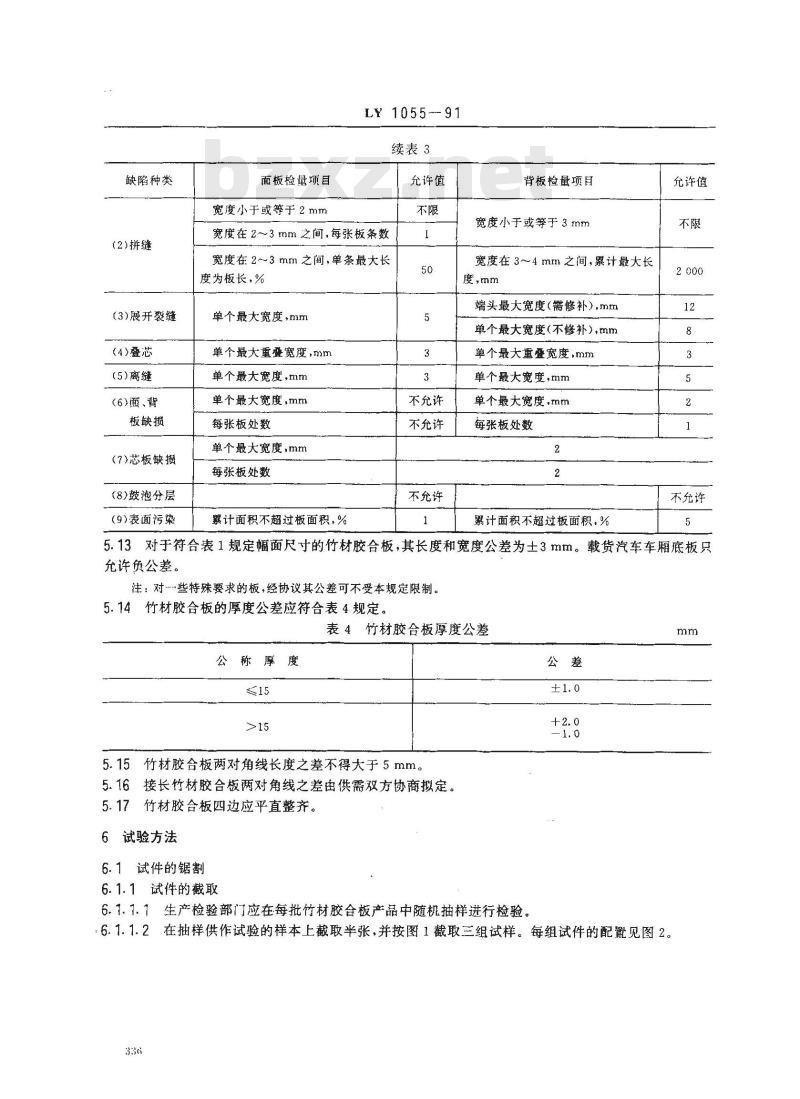

6.1.1.2在抽样供作试验的样本上截取半张,并按图1截取三组试样。每组试件的配置见图2。336

板长方向

1/2板长

图1各组试样在竹材胶合板中的分布1,2,3

·各组试样

LY1055-91

L + 50

板长方向

图2试件的配置

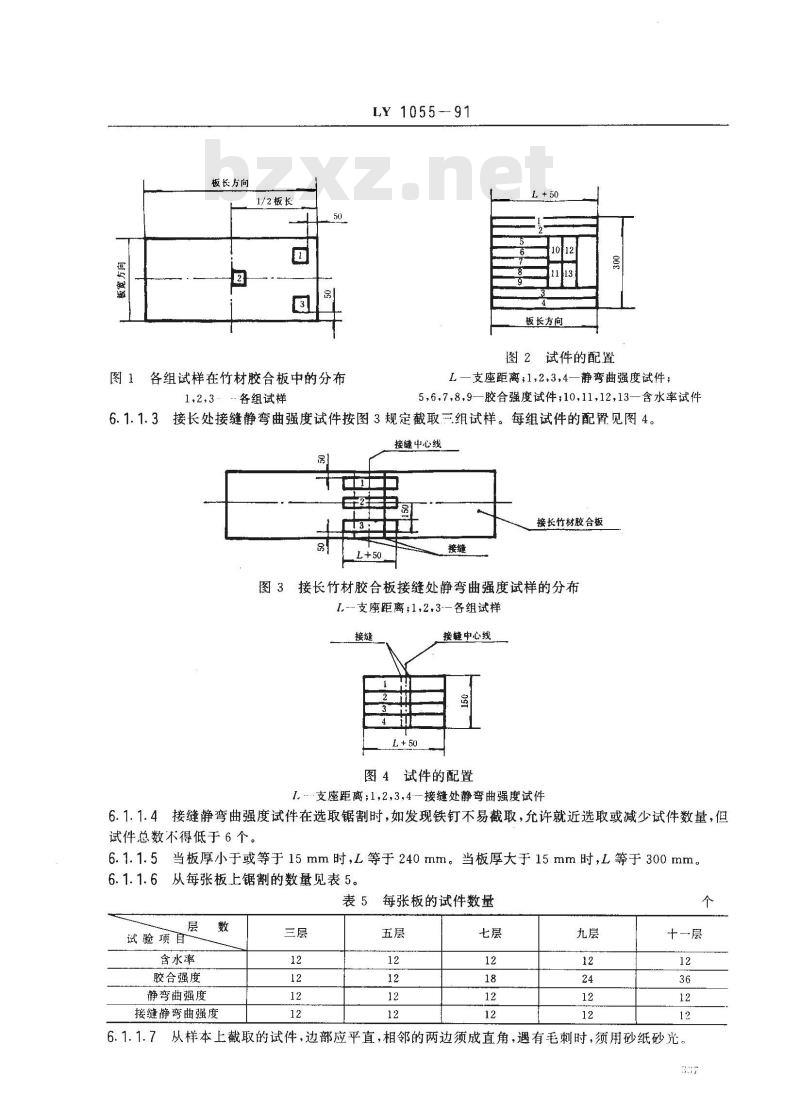

L一支座距离;1,2,3,4一静弯曲强度试件;5,6.7,8,9一胶合强度试件;10,11,12,13一含水率试件6.1.1.3接长处接缝静弯曲强度试件按图3规定截取三组试样。每组试件的配臀见图4。接缝中心线

接长竹材胶合板

图3接长竹材胶合板接缝处静弯曲强度试样的分布1,-支座距离;1,2.3--各组试样接缝

接中心线

图4试件的配置

1.支座距离;1,2,3,4--接缝处静弯曲强度试件6.1.1.4接缝静弯曲强度试件在选取锯割时,如发现铁钉不易截取,允许就近选取或减少试件数量,但试件总数不得低于6个。

6.1.1.5当板厚小于或等于15mm时,L等于240mm。当板厚大于15mm时,L等于300mm。6.1.1.6从每张板上锯割的数量见表5。表5

试验项

含水率

胶合强度

静弯曲强度

接缝静弯曲强度

每张板的试件数量

十一层

6.1.1.7从样本上截取的试件,边部应平直,相邻的两边须成直角,遇有毛刺时,须用砂纸砂光。37

6.2试件制作

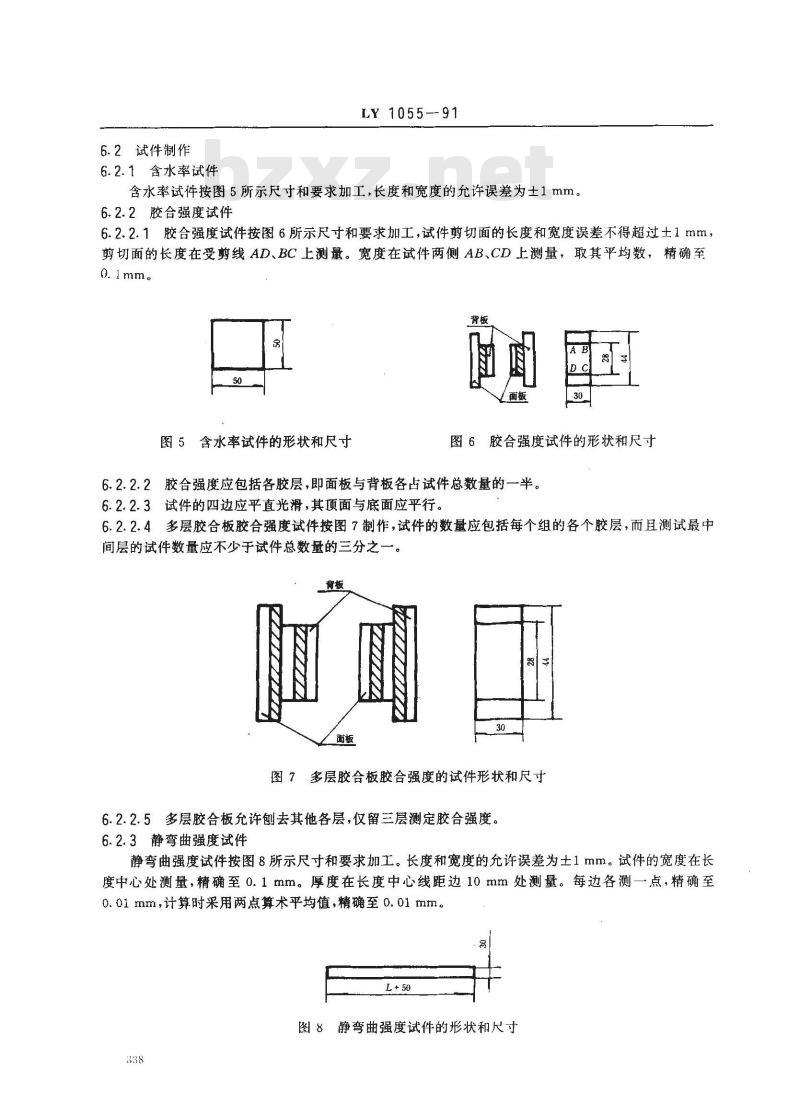

6.2.1含水率试件

LY1055-91

含水率试件按图5所示尺寸和要求加工,长度和宽度的允许误差为士1mm。6.2.2胶合强度试件

6.2.2.1胶合强度试件按图6所示尺寸和要求加工,试件剪切面的长度和宽度误差不得超过士1mm,剪切面的长度在受剪线AD、BC上测量。宽度在试件两侧AB、CD上测量,取其平均数,精确至0.1mm。

图5含水率试件的形状和尺寸

图6胶合强度试件的形状和尺寸

6.2.2.2胶合强度应包括各胶层,即面板与背板各占试件总数量的一半。6.2.2.3试件的四边应平直光滑,其项面与底面应平行。6.2.2.4多层胶合板胶合强度试件按图7制作,试件的数量应包括每个组的各个胶层,而且测试最中间层的试件数量应不少于试件总数量的三分之一背板

图7多层胶合板胶合强度的试件形状和尺寸6.2.2.5多层胶合板允许刨去其他各层,仅留三层测定胶合强度。6.2.3静弯曲强度试件

静弯曲强度试件按图8所示尺寸和要求加工。长度和宽度的允许误差为土1mm。试件的宽度在长度中心处测量,精确至0.1mm。厚度在长度中心线距边10mm处测量。每边各测一点,精确至0.01mm,计算时采用两点算术平均值,精确至0.01mm。L+ 50

图8静弯曲强度试件的形状和尺寸338

6.3试验方法

LY 1055--91

本方法规定了竹材胶合板的含水率、胶合强度、静弯曲强度的试验和计算方法。下述各个计算数值的修约均按“四舍六入五单进双舍法”的数字修约规则进行。6.3.1含水率测定

6.3.1.1仪器

天平,读数精度为0.01g。

b.空气对流干燥箱,箱内各点温度能保持103士2℃。C.干燥器,用干燥剂使干燥器内空气尽可能接近绝干状态。6.3.1.2程序

6.3.1.2.1试件称量,精确至0.01g。6.3.1.2.2试件在103土2℃的温度干燥到恒定质量,应注意勿将干燥箱内塞满。当干燥箱中试件接近最后称量状态时,不要再放入新试件。当试件前后间隔2h的称量结果相差不大于0.01g时,即可认为达到恒定质量。

6.3.1.2.3试件在干燥器中冷却后,迅速称量,精确至0.01g。要防止称量不及时而造成含水率增加超过0.1%。

6.3.1.2.4月

用绝对含水率表示试件的含水率,按式(1)计算,精确至0.1%。MH- M。

式中;H—试件的绝对含水率,%;Mu试件抽样时的质量,g

M。-一试件干燥后的质量,g。

6.3.1.2.5试件的含水率算术平均值为竹材胶合板的含水率,此值应精确至0.1%。6.3.2胶合强度测定

6.3.2.1仪器与量具

游标卡尺,读数精度为0.1mm。

恒温水浴锅,30~100℃。

木材万能试验机,载荷读数精度为9.8N。d空气对流干燥箱,箱内各点温度能保持63士3℃。秒表。

6.3.2.2程序

测量剪切面的长度和宽度。

6. 3. 2.2. 1

6.3.2.2.2将试件放在沸水中煮4h,然后在63士3℃的空气对流干燥箱中干燥20h,再在沸水中煮4h,取出后在室温下冷却10min。煮试件时应将试件全部浸入水中并加盖煮。注:工厂中允许采用3h煮沸的快速检验方法,测得的结果乘以系数0.9作为产品检验的胶合强度值。当试件平均竹破率在50%以上时,胶合强度的指标值应减去 0.2MPa,6.3.2.2.3试件煮沸过程中,如发现任一胶层已开落,则该试件胶合强度值按零计算,列入记录。6.3.2.2.4测定胶合强度按图9组装试件。组装时应注意刀口不得压紧试件,剪切方向与表、背板纤维方向平行。

LY 1055—91

77777777717777777177777

1717777777

图9胶合强度试件测试组装示意图1支座主体,2-压头;3—试件:4-~刀口;5—支板;6—丝杆6.3.2.2.5测试时加荷应缓慢均匀,加荷速度平均为3500N/min,允许误差为土20%,最大破坏荷重的读数精确至9.8N。

6.3.2.2.6胶合强度按式(2)计算,精确至0.1MPa。p

式中:

一试件的胶合强度,MPa;

试件的最大破坏荷重,N;

A试件剪切面的宽度,mm;

试件剪切面的长度,mm。

(2)

6.3.2.2.7胶合强度值低于指标值的单个试件,若占试件总数的30%以上时,则该批竹材胶合板的胶合强度作不合格论,若低于30%时,则全部试件的算术平均值为竹材胶合板的胶合强度。精确至0. 1MPa。

6.3.3静弯曲强度

6.3.3.1仪器与量具

a.木材万能试验机,载荷读数精确为9.8N;b,干分尺,读数精确为0.01mm;c.秒表。

6.3.3.2程序

6.3.3.2.1测量试件的长度、宽度和厚度。6.3.3.2.2测定静弯曲强度按图10组装试件。310

LY 1055—91

图10静弯曲强度试件测试组装示意图1--压头;2--试件;3-~支座;L—-支座距离6.3.3.2.3当试件厚度小于或等于15mm时,支座距离L为240mm。当试件厚度大于15mm时,支座距离L为300mm。

6.3.3.2.4测试时,加荷速度应缓慢均勾,加荷速度平均为3500N/min,允许误差为士20%,最大破坏荷重的读数精确至9.8N。bZxz.net

6.3.3.2.5静弯曲强度按式(3)计算,精确至0.1MPa。3PL

式中:a

试件的静弯曲强度,MPa;

P—-试件的破坏荷重,N;

L—支座距离,mm;

b试件的宽度,mm;

h—试件的厚度,mm。

6.3.3.2.6静弯曲强度值低于指标值的单个试件,若占试件总数的30%以上时,则该批竹材胶合板静弯曲强度作不合格论,若低于30%时,则全部试件的算术平均值为竹材胶合板的静弯曲强度。6.3.3.2.7采用斜面搭接接长的竹材胶合板接缝处的静弯曲强度的试件按图11组装测定。测试时,压头中心线必须与试件接缝长度中心线相重合。R12.50

图11接长竹材胶合板接缝处静弯曲强度试件测试组装示意图1-压头;2--试件3—支座;L支座距离6.4试验记录和试验报告

LY1055--91

试验记录和试验报告见附录A(补充件)。7规格尺寸的测量方法

本规定适用于竹材胶合板的长度、宽度、厚度和对角线的测量。7.1基具

a,钢卷尺,读数精度1mm;

b、游标卡尺,读数精度0.1mm。7.2取样

成品的批量检测,按表6的规定随机抽取。7.3厚度

在板子两长边三等分点处分别测量,端部测点距边不得小于10mm,精确到0.1mm。测量时应将测量仪器缓慢地、不施加过分压力地与板子接触。取上述几次测量值的平均值作为测量该张板的厚度。7.4长度和厚度

在平行于所测板边并距边10mm处测量,精确至1mm,每张板测量长度和宽度各2次。取上述相同纹理方向上的两个测量值的平均值分别作为板的长度和宽度值。7.5对角线

沿板子两个对角线方向测量,精确至1mm。两个对角线方向测量之差为板的对角线长度差。8检验规则

8.1生产厂应保证其产品符合标准规定。外观质量和规格尺寸检验应逐张进行。8.2检验分类

8.2.1型式检验

8.2.1.1竹材胶合板生产中,有下列情况之一,应进行型式检验。a.

新产品或老产品转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变可能影响生产性能时;产品长期停产后,恢复生产时;出厂检验结果与上次型式检验有较大差异时,国家质量监督机构提出进行检验的要求时。8.2.1.2型式检验项目

规格尺寸;

外观质量;

物理力学性能。

8.2.2出厂检验

出厂检验内容:物理力学性能。8.3抽样与组批规则

对成批拨交竹材胶合板进行质量检验时,应按以下规定进行。8.3.1规格尺寸检验按次抽样方案进行,抽样方法按GB10111执行,抽样方案见表6,其检查水平S-4,合格质量水平为6.5。

LY1055-91

规格尺寸检验抽样方案

8.3.2外观质量检验按二次抽样方案进行,抽样方法按GB10111执行,抽样方案见表7,其检查水平样本合格数

不合格判定数

合格判定数

样本数

为S-4,合格质量水平为6.5。

3 201~10 000

批量范围

501~1 200

1 201~3200

91~150

151~280

51~~90

281500

样本判定数

8.3.3含水率、胶合强度和静弯曲强度的检验,从拨交总数中分成若千批量进行随机抽样检验。以5008.3.4竹材胶合板应按立方米计算,其允许公差不得计算在内。测算单张胶合板时,可精确至8.4.1含水率、胶合强度和静弯曲强度三项指标,如检验结果达不到指标值时,允许在该批中重新加倍8.4.2经外观质量、规格尺寸、物理力学性能三项检验均合格时,判断该批产品合格;否则判断为不合5

8.4.3对外观质量和规格尺寸二项指标不合格产品,生产厂应全部逐张重检,允许修复后重检提交。18

不合格判定数

合格判定数

表7外观质量检验抽样方案

张为一批(不足500张按一批),每批抽取样板一张进行检验。祥本大小

0.00001m;计算成批胶合板时,可精确至0.001m。3

取样进行复检对该批产品判断合格与否。样本

批范凿

91~150

501~1 200

3 201~~10 000

1 201~3 200

151~280

281~500

8.4判定规则

9标志、包装、运输、贮存

LY1055—91

9.1产品出厂时,应具有生产厂质量检验部门的产品质量检验报告单。注明产品的规格、物理力学性能指标。

9.2在每张竹材胶合板背板的右下角应用不褪色的油墨或其他不易褪色和脱落的印记标明该产品的生产厂、检验员代号、生产日期或检验日期。9.3包装时应按产品品种、规格分别包装。打包时,面板应朝内。包装的技术要求由供需双方协定。9.4每件包装须有标签,其上应注明:生产厂名称、品名、商标、产品标准号、规格、品种、数量和批号等。9.5竹材胶合板应篷遮运输。竹材胶合板在运输过程中要防止人为和机械损伤。9.6竹材胶合板应篷遮堆放。

LY1055-91

附录A

试验记录和试验报告表

(补充件)

竹材胶合板物理力学性能试验记录见表A1。A1

竹材胶合板物理力学性能试验记录表表A1

生产单位

测试张数

试验项目

含水率

试验项目

胶合强度

试验项目

静弯曲强度

试件编号

试件编号

试件编号

测试编号

表板厚度

测试日期

试件质量,g

绝干重

剪断面尺寸,mm

试件总数,个

折断面尺寸,mm

试件总数,个

A2竹材胶合板物理力学性能报告见表A2。厚度

生产日期

长中板厚度

含水率,%

最大破坏

平均值

胶合强度

合格试件数,个

最大破坏

荷重,N

静弯曲强度

合格试件数,个

测试人

竹破率

平均值,MPa

平均值,MPa

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

汽车车厢底板用竹材胶合板

1生题内容与适用范围

LY 1055—91

本标准规定了汽车车厢底板用竹材胶合板的术语、产品分类、技术要求、试验方法、检验规则以及标志、包装、运输、贮存。

本标准适用于竹材经软化处理、展开、热压而成专供汽车车厢底板使用的竹材胶合板。2引用标准

GB10111、利用随机数般子进行随机抽样的方法3术语和定义

3.1 竹青 outer part of bamboo竹壁厚度方向的外侧部分,组织紧密,质坚硬而强韧,表面光滑,新鲜毛竹呈青绿色。3.2 竹黄 inner part of bamboo竹壁厚度方向的内侧部分,组织比较疏松,质地比较脆弱,颜色一般呈淡黄色。3.3 残留竹青、残留竹黄 residual outer part of bamboo,residual inner part of bamboo竹片经加工后,竹片内、外表面残留的竹青、竹黄。3. 4 展开裂缝 split of spreading out竹片展开加工所产生的裂缝。

3.5 面、背板缺损 defects at the face and back局部面、背板竹片的长度和宽度尺寸小于芯板尺寸。3. 6 芯板缺损 defects at the crossband局部芯板竹片的长度和宽度尺寸小于面、背板尺寸。3.7 表面污染 surface contamination竹材胶合板表面有油溃、斑及其他人为的污染。3.8接长竹材胶合板extension bamboo plywood由两张或两张以上的竹材胶合板,采用斜面胶接方法胶拼,以增加幅面长度尺寸的竹材胶合板。3.9竹材破坏率(简称竹破率)bamboo break rate试件剪切破坏后,残留在试件剪切面(胶合面)上的竹纤维(或竹材)面积与剪切面面积之比。4产品分类

4.1产品品种

4.1.1A类两表面涂有酚醛树脂的竹材胶合板。4.1.2B类两表面不涂酚醛树脂的竹材胶合板。4.2层数及幅面尺寸

4.2.1层数三层、五层、七层、九层等、中华人民共和国林业部1991-08-13批准3

1992-03-01实施

4.2.2幅面尺寸

幅面尺寸按表1规定。

4. 2. 2. 1

LY 1055-91

表1竹材胶合板的幅面尺寸

10,12,15,18,20,22,25,28,30

注:汽车制造厂也可根据车架结构,提出车厢底板宽度、长度和厚度的具体尺寸。4.2.2.2经供需双方协议,竹材胶合板的幅面尺寸可不受表1的限制。5技术要求

5.1竹材应选用四年生以上竹,不得有虫蛀、腐朽等缺陷。5.2胶粘剂选用水溶性酚醛树脂或性能相当的其他胶粘剂。5.3竹材胶合板应遵守对称原则,面、背板竹片应竹青面向外。5.4竹材胶合板各层竹片不允许有端拼。5.5胶合面的竹片,表面残留竹青的宽度不得大于5mm,残留竹黄的宽度不得大于7mm。mm

5.6A类竹材胶合板表面的酚醛树脂涂层应均匀,结合牢固,不得漏涂。B类竹材胶合板表面应清洁干净。

5.7公称厚度15mm以下(含15mm)的竹材胶合板,其表板竹片厚度不得低于3.5mm。公称厚度15mm以上的,其表板竹片厚度不得低于4.5mm。与表板纤维方向相同的竹片厚度之和应保持在板坏总厚度的55%~70%之间。

5.8竹材胶合板的边部,由展开裂缝所引起的边角缺损允许每张板不超过2处,其宽度不得大于5mm,长度不得大于300mm。

5.9竹材胶合板的面板,凡3~~5mm以内的缝隙应进行修补。5mm以上的不允许有。5.10竹材胶合板的物理力学性能指标应符合表2的规定。表2竹材胶合板的物理力学性能指标值试验项目

绝对含水率,%

胶合强度,MPa

静弯曲强度,MPa

板厚≤15mm

板厚>15 mm

指标值

5.11经接长的竹材胶合板,接缝处的静弯曲强度不得小于表2规定指标值的70%。5.12

竹材胶合板的外观允许缺陷列于表3。表3竹材胶合板外观允许缺陷

缺陷种类

(1)残留竹青

面板检量项目

宽度小于或等于5mm

宽度在5~10mm之间,累计最大

长度,mm

充许值

背板检量项目

宽度小于或等于8mm

宽度在8~15mm之间,每块竹片

上允许条数

充许值

缺陷种类

(2)拼缝

(3)展开裂缝

(4)叠芯

(5)离缝

(6)面、背

板缺损

(?)芯板缺损

(8)鼓泡分层

(9)表面污染

面板检量项目

宽度小于或等于2mm

LY 1055--91

续表3

允许值

宽度在 2~3 mm 之间,每张板条数宽度在2~3mm之间,单条最大长度为板长,%

单个最大宽度,mm

单个最大重叠宽度,mm

单个最大宽度,mm

单个最大宽度,mm

每张板处数

单个最大宽度,mm

每张板处数

累计面积不超过板面积,%

背板检量项目

宽度小于或等于3mm

宽度在3~4mm之间,累计最大长度,mm

不充许

不允许

不允许

端头最大宽度(需修补),mm

单个最大宽度(不修补),mm

单个最大重叠宽度,mm

单个最大宽度,mm

单个最大宽度,mm

每张板处数

累计面积不超过板面积,%

允许值

不允许

5.13对于符合表1规定幅面尺寸的竹材胶合板,其长度和宽度公差为土3mm。载货汽车车厢底板只允许负公差。

注:对些特殊要求的板,经协议其公差可不受本规定限制。5.14竹材胶合板的厚度公差应符合表4规定。表4竹材胶合板厚度公差

公称厚度

5.15竹材胶合板两对角线长度之差不得大于5mm。5.16接长竹材胶合板两对角线之差由供需双方协商拟定。5.17竹材胶合板四边应平直整齐6试验方法

6.1试件的锯割

6.1.1试件的截取

6.1.1.1生产检验部门应在每批竹材胶合板产品中随机抽样进行检验。公差

6.1.1.2在抽样供作试验的样本上截取半张,并按图1截取三组试样。每组试件的配置见图2。336

板长方向

1/2板长

图1各组试样在竹材胶合板中的分布1,2,3

·各组试样

LY1055-91

L + 50

板长方向

图2试件的配置

L一支座距离;1,2,3,4一静弯曲强度试件;5,6.7,8,9一胶合强度试件;10,11,12,13一含水率试件6.1.1.3接长处接缝静弯曲强度试件按图3规定截取三组试样。每组试件的配臀见图4。接缝中心线

接长竹材胶合板

图3接长竹材胶合板接缝处静弯曲强度试样的分布1,-支座距离;1,2.3--各组试样接缝

接中心线

图4试件的配置

1.支座距离;1,2,3,4--接缝处静弯曲强度试件6.1.1.4接缝静弯曲强度试件在选取锯割时,如发现铁钉不易截取,允许就近选取或减少试件数量,但试件总数不得低于6个。

6.1.1.5当板厚小于或等于15mm时,L等于240mm。当板厚大于15mm时,L等于300mm。6.1.1.6从每张板上锯割的数量见表5。表5

试验项

含水率

胶合强度

静弯曲强度

接缝静弯曲强度

每张板的试件数量

十一层

6.1.1.7从样本上截取的试件,边部应平直,相邻的两边须成直角,遇有毛刺时,须用砂纸砂光。37

6.2试件制作

6.2.1含水率试件

LY1055-91

含水率试件按图5所示尺寸和要求加工,长度和宽度的允许误差为士1mm。6.2.2胶合强度试件

6.2.2.1胶合强度试件按图6所示尺寸和要求加工,试件剪切面的长度和宽度误差不得超过士1mm,剪切面的长度在受剪线AD、BC上测量。宽度在试件两侧AB、CD上测量,取其平均数,精确至0.1mm。

图5含水率试件的形状和尺寸

图6胶合强度试件的形状和尺寸

6.2.2.2胶合强度应包括各胶层,即面板与背板各占试件总数量的一半。6.2.2.3试件的四边应平直光滑,其项面与底面应平行。6.2.2.4多层胶合板胶合强度试件按图7制作,试件的数量应包括每个组的各个胶层,而且测试最中间层的试件数量应不少于试件总数量的三分之一背板

图7多层胶合板胶合强度的试件形状和尺寸6.2.2.5多层胶合板允许刨去其他各层,仅留三层测定胶合强度。6.2.3静弯曲强度试件

静弯曲强度试件按图8所示尺寸和要求加工。长度和宽度的允许误差为土1mm。试件的宽度在长度中心处测量,精确至0.1mm。厚度在长度中心线距边10mm处测量。每边各测一点,精确至0.01mm,计算时采用两点算术平均值,精确至0.01mm。L+ 50

图8静弯曲强度试件的形状和尺寸338

6.3试验方法

LY 1055--91

本方法规定了竹材胶合板的含水率、胶合强度、静弯曲强度的试验和计算方法。下述各个计算数值的修约均按“四舍六入五单进双舍法”的数字修约规则进行。6.3.1含水率测定

6.3.1.1仪器

天平,读数精度为0.01g。

b.空气对流干燥箱,箱内各点温度能保持103士2℃。C.干燥器,用干燥剂使干燥器内空气尽可能接近绝干状态。6.3.1.2程序

6.3.1.2.1试件称量,精确至0.01g。6.3.1.2.2试件在103土2℃的温度干燥到恒定质量,应注意勿将干燥箱内塞满。当干燥箱中试件接近最后称量状态时,不要再放入新试件。当试件前后间隔2h的称量结果相差不大于0.01g时,即可认为达到恒定质量。

6.3.1.2.3试件在干燥器中冷却后,迅速称量,精确至0.01g。要防止称量不及时而造成含水率增加超过0.1%。

6.3.1.2.4月

用绝对含水率表示试件的含水率,按式(1)计算,精确至0.1%。MH- M。

式中;H—试件的绝对含水率,%;Mu试件抽样时的质量,g

M。-一试件干燥后的质量,g。

6.3.1.2.5试件的含水率算术平均值为竹材胶合板的含水率,此值应精确至0.1%。6.3.2胶合强度测定

6.3.2.1仪器与量具

游标卡尺,读数精度为0.1mm。

恒温水浴锅,30~100℃。

木材万能试验机,载荷读数精度为9.8N。d空气对流干燥箱,箱内各点温度能保持63士3℃。秒表。

6.3.2.2程序

测量剪切面的长度和宽度。

6. 3. 2.2. 1

6.3.2.2.2将试件放在沸水中煮4h,然后在63士3℃的空气对流干燥箱中干燥20h,再在沸水中煮4h,取出后在室温下冷却10min。煮试件时应将试件全部浸入水中并加盖煮。注:工厂中允许采用3h煮沸的快速检验方法,测得的结果乘以系数0.9作为产品检验的胶合强度值。当试件平均竹破率在50%以上时,胶合强度的指标值应减去 0.2MPa,6.3.2.2.3试件煮沸过程中,如发现任一胶层已开落,则该试件胶合强度值按零计算,列入记录。6.3.2.2.4测定胶合强度按图9组装试件。组装时应注意刀口不得压紧试件,剪切方向与表、背板纤维方向平行。

LY 1055—91

77777777717777777177777

1717777777

图9胶合强度试件测试组装示意图1支座主体,2-压头;3—试件:4-~刀口;5—支板;6—丝杆6.3.2.2.5测试时加荷应缓慢均匀,加荷速度平均为3500N/min,允许误差为土20%,最大破坏荷重的读数精确至9.8N。

6.3.2.2.6胶合强度按式(2)计算,精确至0.1MPa。p

式中:

一试件的胶合强度,MPa;

试件的最大破坏荷重,N;

A试件剪切面的宽度,mm;

试件剪切面的长度,mm。

(2)

6.3.2.2.7胶合强度值低于指标值的单个试件,若占试件总数的30%以上时,则该批竹材胶合板的胶合强度作不合格论,若低于30%时,则全部试件的算术平均值为竹材胶合板的胶合强度。精确至0. 1MPa。

6.3.3静弯曲强度

6.3.3.1仪器与量具

a.木材万能试验机,载荷读数精确为9.8N;b,干分尺,读数精确为0.01mm;c.秒表。

6.3.3.2程序

6.3.3.2.1测量试件的长度、宽度和厚度。6.3.3.2.2测定静弯曲强度按图10组装试件。310

LY 1055—91

图10静弯曲强度试件测试组装示意图1--压头;2--试件;3-~支座;L—-支座距离6.3.3.2.3当试件厚度小于或等于15mm时,支座距离L为240mm。当试件厚度大于15mm时,支座距离L为300mm。

6.3.3.2.4测试时,加荷速度应缓慢均勾,加荷速度平均为3500N/min,允许误差为士20%,最大破坏荷重的读数精确至9.8N。bZxz.net

6.3.3.2.5静弯曲强度按式(3)计算,精确至0.1MPa。3PL

式中:a

试件的静弯曲强度,MPa;

P—-试件的破坏荷重,N;

L—支座距离,mm;

b试件的宽度,mm;

h—试件的厚度,mm。

6.3.3.2.6静弯曲强度值低于指标值的单个试件,若占试件总数的30%以上时,则该批竹材胶合板静弯曲强度作不合格论,若低于30%时,则全部试件的算术平均值为竹材胶合板的静弯曲强度。6.3.3.2.7采用斜面搭接接长的竹材胶合板接缝处的静弯曲强度的试件按图11组装测定。测试时,压头中心线必须与试件接缝长度中心线相重合。R12.50

图11接长竹材胶合板接缝处静弯曲强度试件测试组装示意图1-压头;2--试件3—支座;L支座距离6.4试验记录和试验报告

LY1055--91

试验记录和试验报告见附录A(补充件)。7规格尺寸的测量方法

本规定适用于竹材胶合板的长度、宽度、厚度和对角线的测量。7.1基具

a,钢卷尺,读数精度1mm;

b、游标卡尺,读数精度0.1mm。7.2取样

成品的批量检测,按表6的规定随机抽取。7.3厚度

在板子两长边三等分点处分别测量,端部测点距边不得小于10mm,精确到0.1mm。测量时应将测量仪器缓慢地、不施加过分压力地与板子接触。取上述几次测量值的平均值作为测量该张板的厚度。7.4长度和厚度

在平行于所测板边并距边10mm处测量,精确至1mm,每张板测量长度和宽度各2次。取上述相同纹理方向上的两个测量值的平均值分别作为板的长度和宽度值。7.5对角线

沿板子两个对角线方向测量,精确至1mm。两个对角线方向测量之差为板的对角线长度差。8检验规则

8.1生产厂应保证其产品符合标准规定。外观质量和规格尺寸检验应逐张进行。8.2检验分类

8.2.1型式检验

8.2.1.1竹材胶合板生产中,有下列情况之一,应进行型式检验。a.

新产品或老产品转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变可能影响生产性能时;产品长期停产后,恢复生产时;出厂检验结果与上次型式检验有较大差异时,国家质量监督机构提出进行检验的要求时。8.2.1.2型式检验项目

规格尺寸;

外观质量;

物理力学性能。

8.2.2出厂检验

出厂检验内容:物理力学性能。8.3抽样与组批规则

对成批拨交竹材胶合板进行质量检验时,应按以下规定进行。8.3.1规格尺寸检验按次抽样方案进行,抽样方法按GB10111执行,抽样方案见表6,其检查水平S-4,合格质量水平为6.5。

LY1055-91

规格尺寸检验抽样方案

8.3.2外观质量检验按二次抽样方案进行,抽样方法按GB10111执行,抽样方案见表7,其检查水平样本合格数

不合格判定数

合格判定数

样本数

为S-4,合格质量水平为6.5。

3 201~10 000

批量范围

501~1 200

1 201~3200

91~150

151~280

51~~90

281500

样本判定数

8.3.3含水率、胶合强度和静弯曲强度的检验,从拨交总数中分成若千批量进行随机抽样检验。以5008.3.4竹材胶合板应按立方米计算,其允许公差不得计算在内。测算单张胶合板时,可精确至8.4.1含水率、胶合强度和静弯曲强度三项指标,如检验结果达不到指标值时,允许在该批中重新加倍8.4.2经外观质量、规格尺寸、物理力学性能三项检验均合格时,判断该批产品合格;否则判断为不合5

8.4.3对外观质量和规格尺寸二项指标不合格产品,生产厂应全部逐张重检,允许修复后重检提交。18

不合格判定数

合格判定数

表7外观质量检验抽样方案

张为一批(不足500张按一批),每批抽取样板一张进行检验。祥本大小

0.00001m;计算成批胶合板时,可精确至0.001m。3

取样进行复检对该批产品判断合格与否。样本

批范凿

91~150

501~1 200

3 201~~10 000

1 201~3 200

151~280

281~500

8.4判定规则

9标志、包装、运输、贮存

LY1055—91

9.1产品出厂时,应具有生产厂质量检验部门的产品质量检验报告单。注明产品的规格、物理力学性能指标。

9.2在每张竹材胶合板背板的右下角应用不褪色的油墨或其他不易褪色和脱落的印记标明该产品的生产厂、检验员代号、生产日期或检验日期。9.3包装时应按产品品种、规格分别包装。打包时,面板应朝内。包装的技术要求由供需双方协定。9.4每件包装须有标签,其上应注明:生产厂名称、品名、商标、产品标准号、规格、品种、数量和批号等。9.5竹材胶合板应篷遮运输。竹材胶合板在运输过程中要防止人为和机械损伤。9.6竹材胶合板应篷遮堆放。

LY1055-91

附录A

试验记录和试验报告表

(补充件)

竹材胶合板物理力学性能试验记录见表A1。A1

竹材胶合板物理力学性能试验记录表表A1

生产单位

测试张数

试验项目

含水率

试验项目

胶合强度

试验项目

静弯曲强度

试件编号

试件编号

试件编号

测试编号

表板厚度

测试日期

试件质量,g

绝干重

剪断面尺寸,mm

试件总数,个

折断面尺寸,mm

试件总数,个

A2竹材胶合板物理力学性能报告见表A2。厚度

生产日期

长中板厚度

含水率,%

最大破坏

平均值

胶合强度

合格试件数,个

最大破坏

荷重,N

静弯曲强度

合格试件数,个

测试人

竹破率

平均值,MPa

平均值,MPa

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 林业行业标准(LY)

- LY/T2234-2013 林业机械 林业工厂化育苗 育苗穴盘

- LY/T1920-2010 梨枣

- LY/T2059-2012 木结构用钢钉

- LY/T1633-2005 中国水仙种球生产技术规程和质量等级

- LY/T1512-2003 木质卫生筷子

- LY1120-1993 保鲜山野菜

- LY/T1831-2009 人造板饰面专用装饰纸

- LY/T3269—2021 钟花樱育苗技术规程

- LY/T3005.8-2018 杜仲 第8部分:剥皮再生技术规程

- LY/T2814-2017 川山茶栽培技术规程

- LY/T1662.5-2008 数字林业标准与规范第5部分:林业政策法规数据标准

- LY/T1427-1999 分板机

- LY1162-1995 塑料壳猎枪弹

- LY/T1595-2002 芯板横向拼缝机 制造与验收技术条件

- LY/T1338-2004 盘式削片机

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2