- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 83-1984 不锈钢酸洗钝化处理工艺

标准号:

HB/Z 83-1984

标准名称:

不锈钢酸洗钝化处理工艺

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

1984-10-15 -

实施日期:

1985-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.79 MB

部分标准内容:

中华人民共和国航空工业部部标准HB/Z83-84

不锈钢酸洗钝化处理工艺

1984-10-15发布

中华人民共和国航空工业部批准1985-1-01实施

中华人民共和国航空工业部

部标准

不锈钢酸洗钝化处理工艺

本标准规定了不锈钢零(组)件酸洗、钝化的工艺方法。HB/Z83—-84

(1)不锈钢零(组)件的酸洗主要是除掉奥氏体不锈钢(如1Cr18Ni9Ti、1Cr18Ni9等)和马氏本不锈钢(如1Cr13、2Cr13、Cr17Ni2等)制的零(组)件经高温作业(如热处理、焊接、锻造和铸造等)产生的氧化皮,也可以暴露不锈钢结晶来检查治金缺陷。由于零(组)件的形状复杂或搭接组合造成的狄缝,使酸洗钝化溶液不易清除和不同材料组合的零(组)件,不能采用酸洗钝化工艺。酸洗溶液对基体金属具有腐蚀性,会改变零件的尺寸。不锈钢酸洗方法一般可以分如下两大类:单一式酸洗:指零件不经过任何“松皮”工序,直接用酸洗除氧化皮的方法。一般只用于除去薄层的氧化皮。

复合式酸洗:指零件在酸洗前增加一道“松皮”工序,使氧化皮变得疏松易除,然后再酸洗的方法。

(2)钝化是一种用一定的溶液对不锈钢表面的处理。钝化可以使零件(组)体表面形成防止蚀的薄膜和排除零件表面的铁等金属杂质,以提高耐蚀性。1工艺流程

单一式酸洗、钝化工艺流程

酸洗前的验收

有机溶剂除油(按需要进行)

化学或电化学除油

热水洗

流动冷水洗

予酸洗

流动冷水洗

流动冷水洗

除挂灰

热水洗

流动冷水洗

流动冷水洗

6中和

流动冷水洗

航空工业部1984年10月15日发布1985年1月1日

1.1.18干燥

1.1.19,拆卸

1.1.20除氢

1.1.21质量检验

HB/Z83-84

注:(1)吹砂或喷丸零件可不进行1.1.2工序和1.1.4至1.1.12工序。(2)全机械加工表面的零件可不进行1.1.7至1.1.13工序。(3)未经酸洗的零件可不进行1.1.20工序。1.2复合式酸洗、钝化工艺流程

酸洗前的验收

有机溶剂除油

化学和电化学除油

热水洗

流动冷水洗

热水洗

流动冷水洗

流动冷水洗

除挂灰

热水洗

流动冷水洗

1.2.16钝化

流动冷水洗

流动冷水洗

热水洗

1.2.22拆卸

1.2.23除氢

1.2.24质量检验

注:不要求钝化的零(组)件不进行1.2.17和1.2.18工序。主要工序说明

2,1酸洗前的验收

酸洗前零(组)件的表面质量应符合HB5292-84的规定。2.2有机溶剂除油

根据零件表面情况,可用汽油或三氟乙烯蒸气除油。2.3装挂

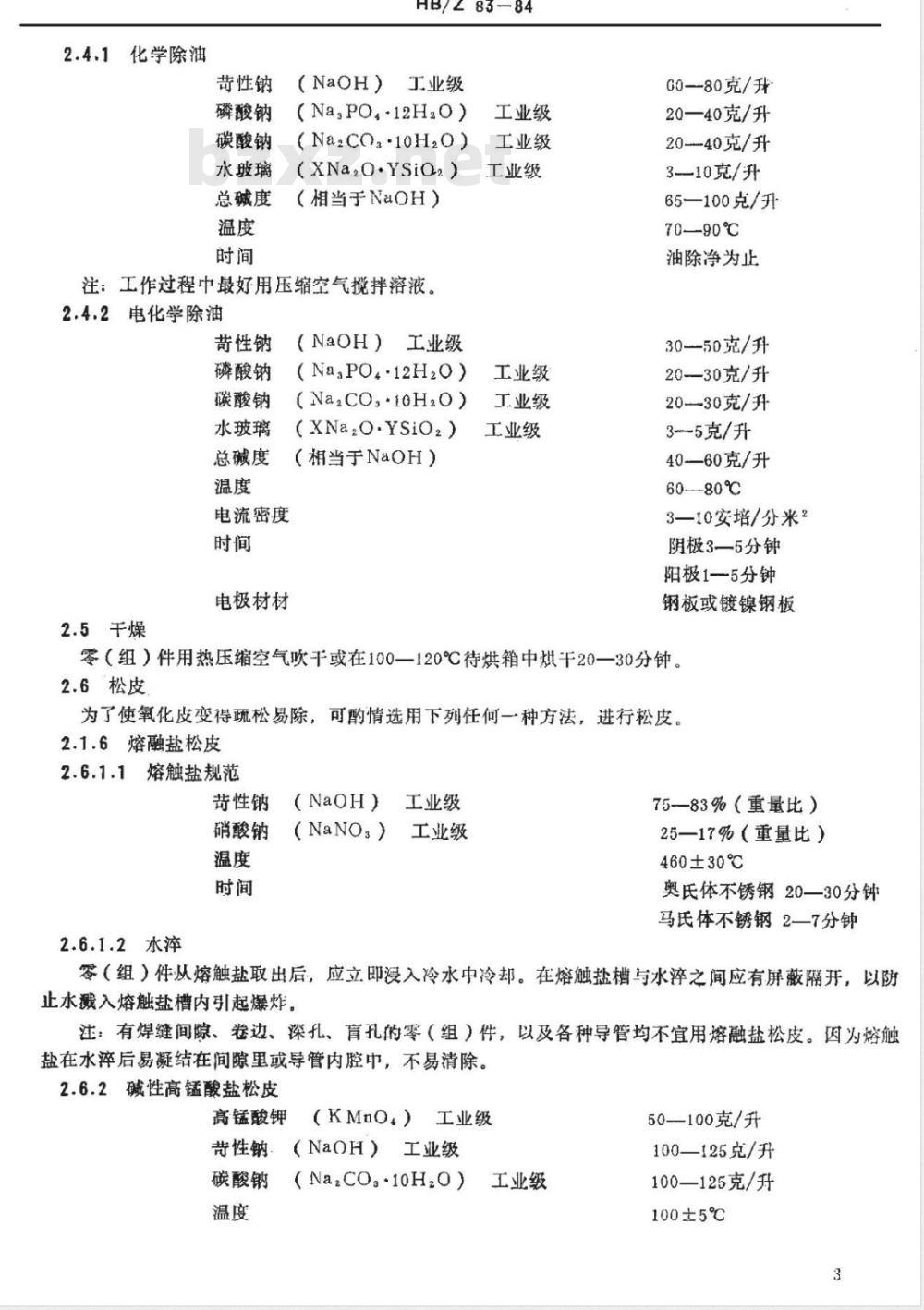

琴件应用适当材料(尼龙绳、网、不锈钢丝等)的夹具装挂,不要互相叠放。2.4化学或电化学除油

化学除油

昔性钠

磷酸钠

碳酸钠

水玻璃

总碱度

HB/Z83-84

(NaOH)

工业级

(NasPO,12H20)

(Na2CO.10H.0)

(XNa?O.YSiQ.)

(相当于NaOH)

注:工作过程中最好用压缩空气搅拌溶液。2.4.2电化学除油

苛性钠

磷酸钠

碳酸钠

水玻璃

总碱度

电流密度

电极材材

2.5干燥

(NaOH)工业级

(Na,PO,-12H20)

(Na2CO,.10H20)

(XNa,O.YSiO.)

(相当于NaOH)

工业级

工业级

工业级

工业级

工业级

工业级

00-80克/升

20—40克/升

20-40克/升

3—10克/升

65—100克/升

70--90℃

油除净为止

30—50克/升

20-—30克/升

2030克/升

35克/升

40—60克/升

60-80℃

3—10安培/分米

阴极3—5分钟

阳极1-5分钟

钢板或镀镍钢板

零(组)件用热压缩空气吹干或在100—120℃待烘箱中烘2030分钟。2.6松皮

为了使氧化皮变得疏松易除,可酌情选用下列任何一种方法,进行松皮。2.1.6熔融盐松皮

2.6.1.1熔触盐规范

苟性钠

硝酸钠

2.6.1.2水

(NaOH)

(NaNO,)

工业级

工业级

75—83%(重量比)

25—17%(重量比)

460±30℃

奥氏体不锈钢20—30分钟

马氏体不锈钢2—7分钟

零(组)件从熔触盐取出后,应立即浸入冷水中冷却。在熔触盐槽与水淬之间应有屏蔽开,以防止水溅入熔触盐槽内引起爆炸。注:有焊缝间鲸、卷边、深孔、育孔的零(组)件,以及各种导管均不宜用熔融盐松皮。因为熔触盐在水率后易凝结在间隙里或导管内腔中,不易清除。2.6.2碱性高锰酸盐松皮

高锰酸钾

昔性钠

碳酸钠

工业级

(NaOH)

工业级

(Na.CO,-10H2O)

工业级

50-—100克/升

100—125克/升

100—125克/升

100±5℃

碱液松皮

2.7予酸洗

控性钠

(NaOH)

亚硝酸钠

HB/Z 83-84

工业级

(NaNO,)

可在下列任一予酸洗溶液中进行。2.7.1盐酸溶液

(HCI比重1.19)

若丁工业级

注:可以不进行酸洗工序。

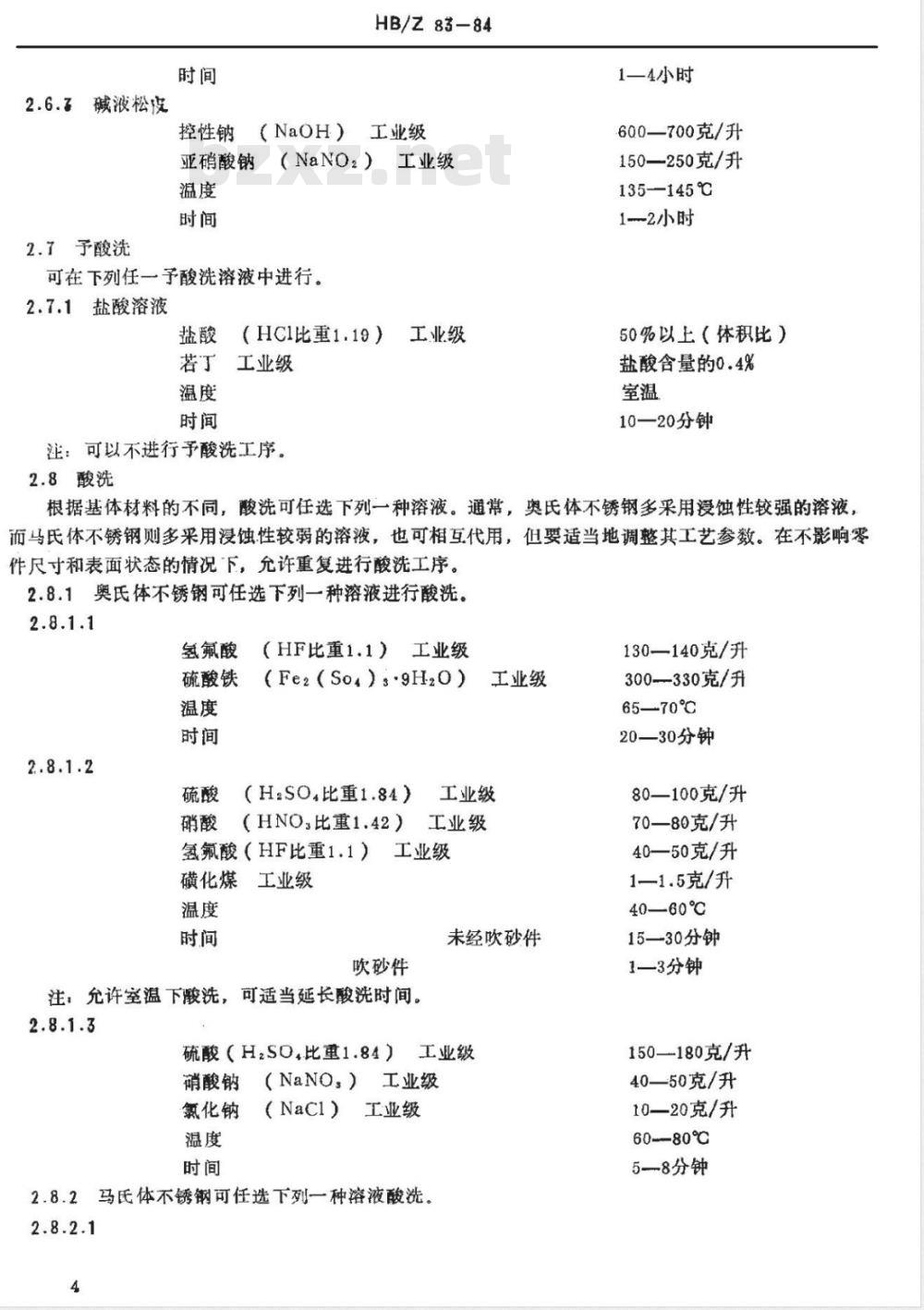

2.8酸洗

工业级

工业级

14小时

600-700克/升

150—250克/升

135145℃

12小时

50%以上(体积比)

盐酸含量的0.4%

10—20分钟

根据基体材料的不同,酸洗可任选下列一种溶液。通常,奥氏体不锈钢多采用浸蚀性较强的溶液,而马氏体不锈钢则多采用浸蚀性较弱的溶液,也可相互代用,但要适当地调整其工艺参数。在不影响零件尺寸和表面状态的情况下,允许重复进行酸洗工序。2.8.1奥氏体不锈钢可任选下列一种溶液进行酸洗。2.8.1.1

氢氟酸

硫酸铁

(HF比重1.1)

工业级

(Fe2(So))3-9H20)

(H.SO.比重1.84)

(HNO:比重1.42)

工业级

工业级

工业级

氢氟酸(HF比重1.1)工业级

磺化煤工业级

吹砂件

注,允许室温下酸洗,可适当延长酸洗时间。2.8.1.3下载标准就来标准下载网

未经吹砂件

硫酸(H,SO.比重1.84)

工业级

(NaNO:)工业级

硝酸钠

氯化钠

(NaCl)

工业级

2.8.2马氏体不锈钢可任选下列一种溶液酸洗。2.8.2.1

130—140克/升

300330克/升

65-70℃

20—30分钟

80—100克/升

70—80克/升

40—50克/升

1—1.5克/升

40-60℃

15—30分钟

1—3分钟

150—180克/升

40—50克/升

10—20克/升

60--80℃

58分钟

2.9除挂灰

氢氨氟酸

HB/Z 83-84

(HNO:比重1.42)

(HF比重1.1)

,(HNO.比重1.42)

工业级

工业级

工业级

磷酸(H.PO比重1.70)

工业级

20%(体积比)

8一10%(体积比)

5--10分钟

140—150克/升

110—120克/升

510分钟

不锈钢零(组)件酸洗后,表面一般都残留有一层挂灰,除去挂灰的方法有如下两种。2.9.1电化学除挂灰

将零(组)件置于一般电解除油槽(同2.4.2)中作阳极处理,阳极电流密度35安培/分米2,时间510分钟,其他规范同2.4.2。此法基本上能除掉挂灰,但对于大型、复杂零(组)件不适用。因为消耗电流大,内腔及深凹处除不尽,容易造成电弧烧伤。2.9.2气/水枪冲洗挂灰

用压缩空气(2-5公斤/米2)和自来水混合的高速水流冲洗零(组)件。2.10钝化

零(组)件应在下述溶液中进行钝化处理。硝酸(HNO:比重1.42)

工业级

2.11中和

300—500克/升

30--60分钟

为了避免零(组)件上有残留的酸液未洗净,应在下述溶液中进行中和处理。(NazCO:-10H2O)工业级

碳酸钠

2.12除氢

30—50克/升

一分钟之内

为了消除零(组)件在酸洗过程中所产生的氢脆,可在空气循环炉内进行除氢。温度

注:下列情况之一的零(组)件充许不除氢。(1)抗拉强度低于100公斤/毫米的。(2)下道工序需要电镀的。

180—200℃

2—3小时

(3)凡是下道工序中,需要在等于或大于除氢温度和时间中处理的。2.13质量检验

零件酸洗及钝化膜的质量要求按HB5292一84规定进行。3溶液的配制

3.1酸洗溶液的配制

3.1.1往槽中加入适量的水,在不断搅拌下分别加入计算量的氢氟酸、硝酸、硫酸、。配制时,槽5

液温度不宜超过60℃

HB/Z83-84

3.1.2按不同溶液成份要求加入已溶解(或调成糊状)的硫酸铁、硝酸钠、氯化钠、磺化煤等3.1.3加水至规定容积,搅拌均匀,分析各组份的实际含量,如符合规定即可使用,否则需经调整3.2钝化溶液的配制

3.2.1往槽中加入适量的水,在不断搅拌下加入计算量的硝酸。3.2.2加水至规定容积,搅拌均匀,分析硝酸的实际含量,如符合规定即可使用,否则需经调整。4溶液的维护和调整

4.1为了保证溶液正常工作,必须按周期进行分析、调整。如果溶液长期闲置不使用,应在使用前进行分析和调整。

4.1.1对于2.9.1.1溶液坐产中应控制硫酸铁与氢氟酸的含量比,即Fe2(SO,)::HF≥3.5:1。4.1.2.当2.9.2.1溶液除氧化皮的效率降低时,可增加1%(体积比)的氢氟酸予以调整,如果增加氟酸仍不能提高除氧化皮的效率,则溶液予以报废。4.2钝化溶液中铁的含量不大于40克/升。5溶液的分析项目与周期见表1

溶液名称

化学或电化学除油

予酸洗

氢氟酸

铁杂质

碳酸钠

总碱度

硫酸铁

硝酸钠

氯化钠

分析周期

2~4周

2~4周

2~4周

1~2周

按需分析

2~4周

注:分析胤期是指两班制连续生产情况下的分析周期,特殊情况可适当调整分析项目和周期。6常见故障及其排除方法

6.1酸洗处理常见故障及其排除方法见表2。表

常见故障

局部氧化皮除不尽

基体过蚀

产生原因

在溶液和工艺参数正常杂件下是由于热处理前零(组)件表面油污未除净,热处理后生成极顽固的氧化皮。

热处理或殿洗时,零(组)件相互叠放。

调整溶液时加药过量,

排除方法

热处理前将零(组)件表面油污彻底除尽。

热处理前除油后不应赤手接触零件。可用砂纸打磨,重新酸洗。

将零(组)件排放或悬挂整齐,避免互相重叠,酸洗时经常抖动零件。可用纸砂打磨,重新酸洗。

分析调整溶液至规定范围

带见故障

基体过腐蚀

局部过腐蚀

酸洗效率低

HB/Z 83—84

续表2

产生原因

酸洗时间过长。

溶液温度过高。

酸洗过程中所产生的气体长时间滞留在某一部位。

Fes+逐渐还原为Fe2+

溶液中HF含量降低。

6.2钝化处理常见故障及其排除方法见表3。表3

带见故障

零件表面有疏松的照膜

膜层完整性试验和耐

蚀性试验不合格

不合格零件的遥修

产生原因

零件表面热处理氧化皮未处理净。零件表面氧化皮未处理净。

溶液铁离子含量过多,

排除方法

严格控制酸洗时间。

严格控制溶温度。

酸洗过程中要经常抖动零件或在酸洗溶液中加压缩空气搅拌。

添加Fe?(SO.)控制含量比

Fez (SO.) -+HF≥3.5+1.

添加HF.

排除方法

重新吹砂或酸洗除净氧化皮。

重新吹砂或酸洗除净氧化皮。

部分更换溶液或重新配制。

质量不合格的零(组)件可用吹砂或酸洗的方法进行重复处理

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

不锈钢酸洗钝化处理工艺

1984-10-15发布

中华人民共和国航空工业部批准1985-1-01实施

中华人民共和国航空工业部

部标准

不锈钢酸洗钝化处理工艺

本标准规定了不锈钢零(组)件酸洗、钝化的工艺方法。HB/Z83—-84

(1)不锈钢零(组)件的酸洗主要是除掉奥氏体不锈钢(如1Cr18Ni9Ti、1Cr18Ni9等)和马氏本不锈钢(如1Cr13、2Cr13、Cr17Ni2等)制的零(组)件经高温作业(如热处理、焊接、锻造和铸造等)产生的氧化皮,也可以暴露不锈钢结晶来检查治金缺陷。由于零(组)件的形状复杂或搭接组合造成的狄缝,使酸洗钝化溶液不易清除和不同材料组合的零(组)件,不能采用酸洗钝化工艺。酸洗溶液对基体金属具有腐蚀性,会改变零件的尺寸。不锈钢酸洗方法一般可以分如下两大类:单一式酸洗:指零件不经过任何“松皮”工序,直接用酸洗除氧化皮的方法。一般只用于除去薄层的氧化皮。

复合式酸洗:指零件在酸洗前增加一道“松皮”工序,使氧化皮变得疏松易除,然后再酸洗的方法。

(2)钝化是一种用一定的溶液对不锈钢表面的处理。钝化可以使零件(组)体表面形成防止蚀的薄膜和排除零件表面的铁等金属杂质,以提高耐蚀性。1工艺流程

单一式酸洗、钝化工艺流程

酸洗前的验收

有机溶剂除油(按需要进行)

化学或电化学除油

热水洗

流动冷水洗

予酸洗

流动冷水洗

流动冷水洗

除挂灰

热水洗

流动冷水洗

流动冷水洗

6中和

流动冷水洗

航空工业部1984年10月15日发布1985年1月1日

1.1.18干燥

1.1.19,拆卸

1.1.20除氢

1.1.21质量检验

HB/Z83-84

注:(1)吹砂或喷丸零件可不进行1.1.2工序和1.1.4至1.1.12工序。(2)全机械加工表面的零件可不进行1.1.7至1.1.13工序。(3)未经酸洗的零件可不进行1.1.20工序。1.2复合式酸洗、钝化工艺流程

酸洗前的验收

有机溶剂除油

化学和电化学除油

热水洗

流动冷水洗

热水洗

流动冷水洗

流动冷水洗

除挂灰

热水洗

流动冷水洗

1.2.16钝化

流动冷水洗

流动冷水洗

热水洗

1.2.22拆卸

1.2.23除氢

1.2.24质量检验

注:不要求钝化的零(组)件不进行1.2.17和1.2.18工序。主要工序说明

2,1酸洗前的验收

酸洗前零(组)件的表面质量应符合HB5292-84的规定。2.2有机溶剂除油

根据零件表面情况,可用汽油或三氟乙烯蒸气除油。2.3装挂

琴件应用适当材料(尼龙绳、网、不锈钢丝等)的夹具装挂,不要互相叠放。2.4化学或电化学除油

化学除油

昔性钠

磷酸钠

碳酸钠

水玻璃

总碱度

HB/Z83-84

(NaOH)

工业级

(NasPO,12H20)

(Na2CO.10H.0)

(XNa?O.YSiQ.)

(相当于NaOH)

注:工作过程中最好用压缩空气搅拌溶液。2.4.2电化学除油

苛性钠

磷酸钠

碳酸钠

水玻璃

总碱度

电流密度

电极材材

2.5干燥

(NaOH)工业级

(Na,PO,-12H20)

(Na2CO,.10H20)

(XNa,O.YSiO.)

(相当于NaOH)

工业级

工业级

工业级

工业级

工业级

工业级

00-80克/升

20—40克/升

20-40克/升

3—10克/升

65—100克/升

70--90℃

油除净为止

30—50克/升

20-—30克/升

2030克/升

35克/升

40—60克/升

60-80℃

3—10安培/分米

阴极3—5分钟

阳极1-5分钟

钢板或镀镍钢板

零(组)件用热压缩空气吹干或在100—120℃待烘箱中烘2030分钟。2.6松皮

为了使氧化皮变得疏松易除,可酌情选用下列任何一种方法,进行松皮。2.1.6熔融盐松皮

2.6.1.1熔触盐规范

苟性钠

硝酸钠

2.6.1.2水

(NaOH)

(NaNO,)

工业级

工业级

75—83%(重量比)

25—17%(重量比)

460±30℃

奥氏体不锈钢20—30分钟

马氏体不锈钢2—7分钟

零(组)件从熔触盐取出后,应立即浸入冷水中冷却。在熔触盐槽与水淬之间应有屏蔽开,以防止水溅入熔触盐槽内引起爆炸。注:有焊缝间鲸、卷边、深孔、育孔的零(组)件,以及各种导管均不宜用熔融盐松皮。因为熔触盐在水率后易凝结在间隙里或导管内腔中,不易清除。2.6.2碱性高锰酸盐松皮

高锰酸钾

昔性钠

碳酸钠

工业级

(NaOH)

工业级

(Na.CO,-10H2O)

工业级

50-—100克/升

100—125克/升

100—125克/升

100±5℃

碱液松皮

2.7予酸洗

控性钠

(NaOH)

亚硝酸钠

HB/Z 83-84

工业级

(NaNO,)

可在下列任一予酸洗溶液中进行。2.7.1盐酸溶液

(HCI比重1.19)

若丁工业级

注:可以不进行酸洗工序。

2.8酸洗

工业级

工业级

14小时

600-700克/升

150—250克/升

135145℃

12小时

50%以上(体积比)

盐酸含量的0.4%

10—20分钟

根据基体材料的不同,酸洗可任选下列一种溶液。通常,奥氏体不锈钢多采用浸蚀性较强的溶液,而马氏体不锈钢则多采用浸蚀性较弱的溶液,也可相互代用,但要适当地调整其工艺参数。在不影响零件尺寸和表面状态的情况下,允许重复进行酸洗工序。2.8.1奥氏体不锈钢可任选下列一种溶液进行酸洗。2.8.1.1

氢氟酸

硫酸铁

(HF比重1.1)

工业级

(Fe2(So))3-9H20)

(H.SO.比重1.84)

(HNO:比重1.42)

工业级

工业级

工业级

氢氟酸(HF比重1.1)工业级

磺化煤工业级

吹砂件

注,允许室温下酸洗,可适当延长酸洗时间。2.8.1.3下载标准就来标准下载网

未经吹砂件

硫酸(H,SO.比重1.84)

工业级

(NaNO:)工业级

硝酸钠

氯化钠

(NaCl)

工业级

2.8.2马氏体不锈钢可任选下列一种溶液酸洗。2.8.2.1

130—140克/升

300330克/升

65-70℃

20—30分钟

80—100克/升

70—80克/升

40—50克/升

1—1.5克/升

40-60℃

15—30分钟

1—3分钟

150—180克/升

40—50克/升

10—20克/升

60--80℃

58分钟

2.9除挂灰

氢氨氟酸

HB/Z 83-84

(HNO:比重1.42)

(HF比重1.1)

,(HNO.比重1.42)

工业级

工业级

工业级

磷酸(H.PO比重1.70)

工业级

20%(体积比)

8一10%(体积比)

5--10分钟

140—150克/升

110—120克/升

510分钟

不锈钢零(组)件酸洗后,表面一般都残留有一层挂灰,除去挂灰的方法有如下两种。2.9.1电化学除挂灰

将零(组)件置于一般电解除油槽(同2.4.2)中作阳极处理,阳极电流密度35安培/分米2,时间510分钟,其他规范同2.4.2。此法基本上能除掉挂灰,但对于大型、复杂零(组)件不适用。因为消耗电流大,内腔及深凹处除不尽,容易造成电弧烧伤。2.9.2气/水枪冲洗挂灰

用压缩空气(2-5公斤/米2)和自来水混合的高速水流冲洗零(组)件。2.10钝化

零(组)件应在下述溶液中进行钝化处理。硝酸(HNO:比重1.42)

工业级

2.11中和

300—500克/升

30--60分钟

为了避免零(组)件上有残留的酸液未洗净,应在下述溶液中进行中和处理。(NazCO:-10H2O)工业级

碳酸钠

2.12除氢

30—50克/升

一分钟之内

为了消除零(组)件在酸洗过程中所产生的氢脆,可在空气循环炉内进行除氢。温度

注:下列情况之一的零(组)件充许不除氢。(1)抗拉强度低于100公斤/毫米的。(2)下道工序需要电镀的。

180—200℃

2—3小时

(3)凡是下道工序中,需要在等于或大于除氢温度和时间中处理的。2.13质量检验

零件酸洗及钝化膜的质量要求按HB5292一84规定进行。3溶液的配制

3.1酸洗溶液的配制

3.1.1往槽中加入适量的水,在不断搅拌下分别加入计算量的氢氟酸、硝酸、硫酸、。配制时,槽5

液温度不宜超过60℃

HB/Z83-84

3.1.2按不同溶液成份要求加入已溶解(或调成糊状)的硫酸铁、硝酸钠、氯化钠、磺化煤等3.1.3加水至规定容积,搅拌均匀,分析各组份的实际含量,如符合规定即可使用,否则需经调整3.2钝化溶液的配制

3.2.1往槽中加入适量的水,在不断搅拌下加入计算量的硝酸。3.2.2加水至规定容积,搅拌均匀,分析硝酸的实际含量,如符合规定即可使用,否则需经调整。4溶液的维护和调整

4.1为了保证溶液正常工作,必须按周期进行分析、调整。如果溶液长期闲置不使用,应在使用前进行分析和调整。

4.1.1对于2.9.1.1溶液坐产中应控制硫酸铁与氢氟酸的含量比,即Fe2(SO,)::HF≥3.5:1。4.1.2.当2.9.2.1溶液除氧化皮的效率降低时,可增加1%(体积比)的氢氟酸予以调整,如果增加氟酸仍不能提高除氧化皮的效率,则溶液予以报废。4.2钝化溶液中铁的含量不大于40克/升。5溶液的分析项目与周期见表1

溶液名称

化学或电化学除油

予酸洗

氢氟酸

铁杂质

碳酸钠

总碱度

硫酸铁

硝酸钠

氯化钠

分析周期

2~4周

2~4周

2~4周

1~2周

按需分析

2~4周

注:分析胤期是指两班制连续生产情况下的分析周期,特殊情况可适当调整分析项目和周期。6常见故障及其排除方法

6.1酸洗处理常见故障及其排除方法见表2。表

常见故障

局部氧化皮除不尽

基体过蚀

产生原因

在溶液和工艺参数正常杂件下是由于热处理前零(组)件表面油污未除净,热处理后生成极顽固的氧化皮。

热处理或殿洗时,零(组)件相互叠放。

调整溶液时加药过量,

排除方法

热处理前将零(组)件表面油污彻底除尽。

热处理前除油后不应赤手接触零件。可用砂纸打磨,重新酸洗。

将零(组)件排放或悬挂整齐,避免互相重叠,酸洗时经常抖动零件。可用纸砂打磨,重新酸洗。

分析调整溶液至规定范围

带见故障

基体过腐蚀

局部过腐蚀

酸洗效率低

HB/Z 83—84

续表2

产生原因

酸洗时间过长。

溶液温度过高。

酸洗过程中所产生的气体长时间滞留在某一部位。

Fes+逐渐还原为Fe2+

溶液中HF含量降低。

6.2钝化处理常见故障及其排除方法见表3。表3

带见故障

零件表面有疏松的照膜

膜层完整性试验和耐

蚀性试验不合格

不合格零件的遥修

产生原因

零件表面热处理氧化皮未处理净。零件表面氧化皮未处理净。

溶液铁离子含量过多,

排除方法

严格控制酸洗时间。

严格控制溶温度。

酸洗过程中要经常抖动零件或在酸洗溶液中加压缩空气搅拌。

添加Fe?(SO.)控制含量比

Fez (SO.) -+HF≥3.5+1.

添加HF.

排除方法

重新吹砂或酸洗除净氧化皮。

重新吹砂或酸洗除净氧化皮。

部分更换溶液或重新配制。

质量不合格的零(组)件可用吹砂或酸洗的方法进行重复处理

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB5420-1989 电阻焊电极与辅助装置用铜及铜合金

- HB4497-1990 游标卡尺质量分等规定

- HB5276-1984 铝合金电阻点焊和缝焊质量检验

- HB5352.5-1986 熔模铸造用硅溶胶型壳干燥度测定方法

- HB6106-1986 航空发动机台架试车用振动传感器技术条件

- HB5519-1989 飞机零组部件重量公差

- HB6393-1990 飞机货物系留双座接头

- HB6494-1991 飞机灯通用规范

- HB6589-1992 切削加工工艺用代号与符号

- HB4365-1989 X形推板

- HB8181~8184-2002 扩口式带收紧螺母弯管接头

- HB2-57-1994 销子

- HB3-14-1983 铜衬套

- HB6-27-1983 AN-1和AN-2按扭保险器

- HB6496-1991 飞机液压刹车阀通用技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2