- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 冶金行业标准(YB) >>

- YBJ 201-1983 冶金机械设备安装工程施工及验收规范通用规定

标准号:

YBJ 201-1983

标准名称:

冶金机械设备安装工程施工及验收规范通用规定

标准类别:

冶金行业标准(YB)

标准状态:

已作废-

实施日期:

2003-04-01 -

作废日期:

2006-08-21 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

6.73 MB

标准ICS号:

21.010中标分类号:

工程建设>>工业设备安装工程>>P93机械设备安装工程

部分标准内容:

中华人民共和国治金工业部部标准冶金机械设备安装工程施工

及验收规范通用规定

YBJ201—83

主编单位:第一治金建设公司

批准部门:中华人民共和国治金工业部1983

年1月

13日发布

年10月1日实施

本标准规定了选矿、烧结、焦化、炼铁、炼钢、轧钢等各专业的冶金机械设备安装工程施L及验收的通用技术条件

治金机械设备安装工程施工及验收的专业技术条件,尚应符合上述各专业治金机械设备安装T.程施1及验收规范的规定。

对安装工程有特殊要求的治金机械设备,其安装工程施工及验收的技术条件应符合设备技术文件的规定

注:(①特殊要求系指设备技术文件有规定而本标准未规定或设备技术文件的规定与本标准规定不一致的技术条件

②设备技术文作系指设备的说明书、制造图(包括零件图和装配图)和技术要求1

设备基础检查

1.1设备基础应有确认基础已具备安装条件的资料1.2设备基础的尺寸极限偏差和水平度、铅垂度公差应符合表1的规定

设备基础的尺寸极限偏差及

水平度、铅垂度公差mm

基础坐标位置(纵、横向轴线)基础各不同平面的标高

基础上评面外形尺寸

台上平面外形尺寸

基础上平面的水平度(包括地

坪上需要安装设备的部分):

铅垂度:

预理地脚螺栓:

标高(顶端)

中心距(在根部和顶部两处测

预留地脚螺栓孔:

中心距

孔壁的铅垂度

预理活动地脚螺栓锚板:

中心距

水平度(带槽的锚板)

水平度(带螺纹孔的锚板)

极限偏差公差

1.3设备基础表面及预留孔内应清洁,预埋地脚螺栓的螺纹和螺母应防护完好。406

标准分享网www.bzfxw.

1.4对需作沉陷观测的设备基础应有沉陷观测记录。

2基准线和基准点

2.1基准线和基准点应根据设计、安装和检修的需要确定

2.2设备安装平面位置和标高偏差值的检测,除有指定的依据外,均应以基准线和基准点为依据,2.3需要保留的基准线和基准点应设置永久中心标板和永久基准点。

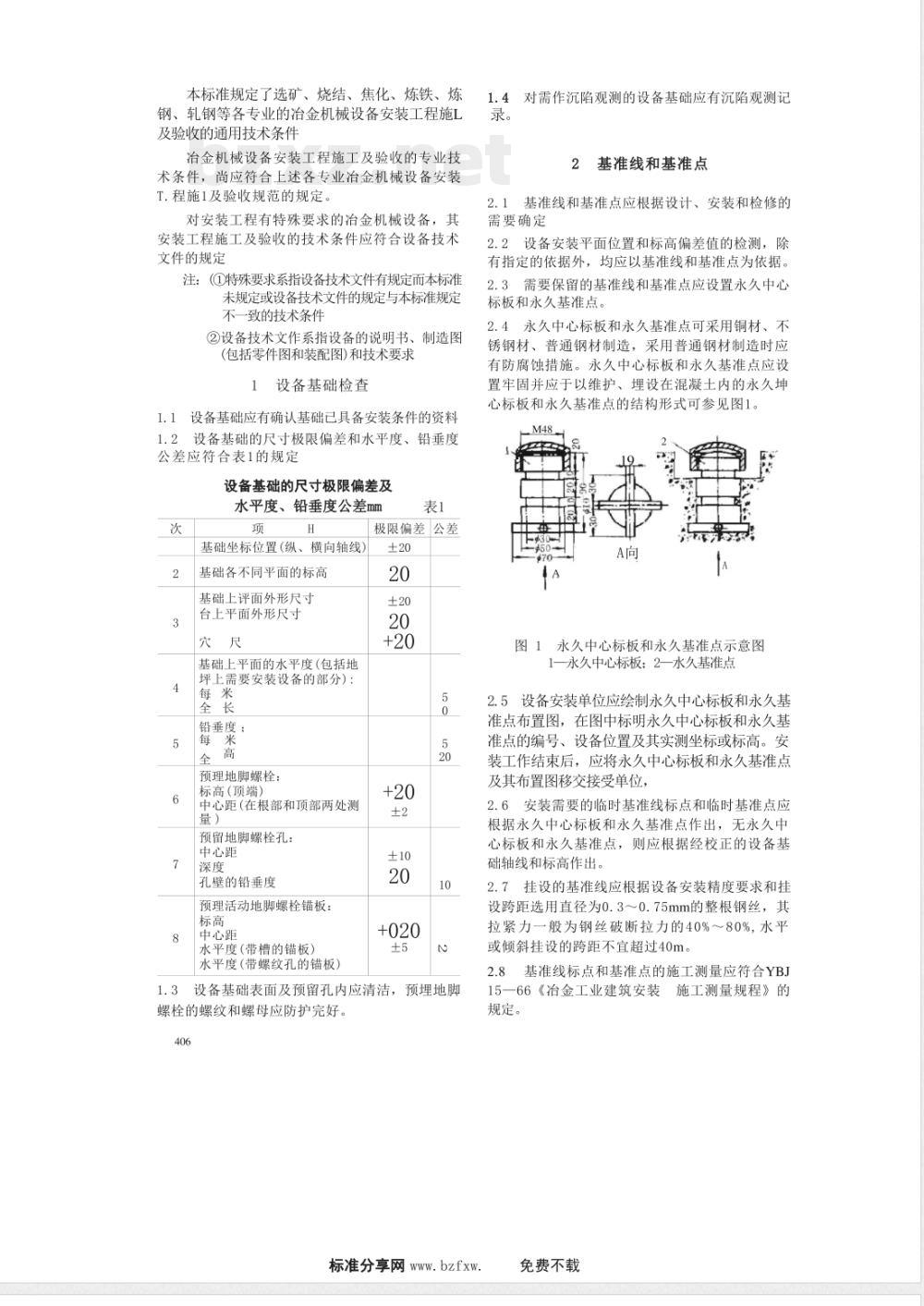

2.4永久中心标板和永久基准点可采用铜材、不锈钢材、普通钢材制造,采用普通钢材制造时应有防腐蚀措施。永久中心标板和永久基准点应设置牢固并应于以维护、埋设在混凝土内的永久坤心标板和永久基准点的结构形式可参见图1。M48

图1永久中心标板和永久基准点示意图1一永久中心标板;2一水久基准点2.5设备安装单位应绘制永久中心标板和永久基准点布置图,在图中标明永久中心标板和永久基准点的编号、设备位置及其实测坐标或标高。安装工作结束后,应将永久中心标板和永久基准点及其布置图移交接受单位,

2.6安装需要的临时基准线标点和临时基准点应根据永久中心标板和永久基准点作出,无永久中心标板和永久基准点,则应根据经校正的设备基础轴线和标高作出。

2.7挂设的基准线应根据设备安装精度要求和挂设跨距选用直径为0.3~0.75mm的整根钢丝,其拉紧力一般为钢丝破断拉力的40%~80%,水平或倾斜挂设的跨距不宜超过40m。2.8基准线标点和基准点的施工测量应符合YBJ15一66《冶金工业建筑安装施工测量规程》的规定。

免费不载

3设备就位、找平

找正和标高测定

3.1设备就位前,必须除去设备底面的油污、油漆、泥土及地脚螺栓预留孔内的杂物。二次灌浆处的设备基础表面应清除浮浆、凿成麻面,并不得有油污,以保证二次灌浆质量。3.2设备的纵、横向中心线极限偏差、标高极限偏差、水平度或铅垂度公差应符合各专业冶金机械设备安装工程施工及验收规范的规定,如无规定,一般应符合表2的规定。

一般设备安装精度

纵、横向中心线

标高极限偏差

设备位置情况

单独布置的设备

与其它设备有机械上

的衔接关系的设备

水平度或

铅垂度公差

x本标准中对水平度、铅垂度、垂直度、平行度以千分数表示的公差,系指被测检物形状误差符合规定条件下的位置公差,其数值为规定检测长度(如无规定,即为被测检物的全长)乘以千分数。例:水平度公差为1/1000,规定检测长度为500nm时,公差数值为500×1/1000=0.5mm。3.3设备找平找正和标高测定的测点,一般可选择在设备的下列部位:

a.设计或设备技术文件指定的部位;b.设备的主要工作面;

c.部件上加工精度较高的表面;d.零、部件间的主要结合面;

e.支承滑动部件的导向面;

f.轴承剖分面、轴颈表面、滚动轴承外圈;g,设备上应为水平或铅垂的主要轮廓面。3.4设备安装偏差或误差的方向,一般可按下列因素确定;

a.能补偿受力或温度变化后所引起的偏差或误差;

b.能补偿使用过程中磨损所引起的偏差或误差;

c.使有关的零、部件更好地联接配合;d.使运转平稳;

e.使零、部件在负荷作用下受力较小3.5拉钢丝测检直线度、平行度、同轴度时,应根据测检精度要求和拉设跨距选用直径为0.20.75mm的整根钢丝,其拉紧力般为钢丝破断拉力的50%~80%。水平方向拉钢丝测检需考虑钢丝挠度影响时,钢丝两支点间的距离不应大于16n;

钢丝在自重作用下的挠度应按下式计/ = 5004r(L -)

式中f—测检点的挠度,mm;

单位长度的钢丝重量,kgf/m;

r---测检点至一支点的距离,m;L—钢丝两支点间的距离,m;

p——钢丝拉紧力,kg!。

3.6常用的测量和检查方法见附录A(补充件)4地脚螺栓、垫板和二次灌浆

4.1预留地脚螺栓的安设

4.1.1地脚螺栓与混凝土接触的部位不得有油脂和污垢。

4.1.2地脚螺栓底端不得碰预留地脚螺栓孔的孔底,与孔壁的距离应大于15mm。4.1.3拧紧地脚螺栓应在预留地脚螺栓孔的二次灌浆混凝土达到设备基础混凝土设计的强度后进行。

带锚板活动地脚螺栓的安设

4.2.1活动锚板设置应平稳,锚板与基础面的接触应均匀。

4.2.2带槽锚板活动地脚螺栓末端的端面上应标明矩形头的方向,基础表面上应标明带槽锚板矩形槽的方向,矩形头应正确嵌入锚板槽内。4.2.3带锚板活动地脚螺栓预留孔或套管的密封应符合设计的规定,如无规定,可在预留孔或套管内充填干燥的砂子,上口以麻丝沥青封闭。4.3胀锚地脚螺栓和环氧

砂浆锚固地脚螺栓的安设

4.3.1胀锚地脚螺栓的安设应符合《YG型胀锚螺栓施工技术暂行规定》*(待出版)的规定。4.3.2环氧砂浆锚固地脚螺栓的安设应符合冶基规101一78《环氧砂浆锚固地脚螺栓技术规程》见冶金工业部《YG型胀锚螺栓施工技术暂行规定》,治金部第冶金建设公司编写。407

的规定。

4.4地脚螺栓的紧固

4.4.1设备底座上用于找平的调整螺钉,在地脚螺栓紧固前应予回松。地脚螺栓紧固后,调整螺钉不应受力。

地脚螺栓紧固工具的选择可参见附录B(参考件)。

4.4.3地脚螺栓的紧固程度,

般用锤敲击螺

母,根据响声和反弹力凭经验检查。锤头规格可参照表3选用。

检查地脚螺栓紧固的锤头规格

地脚螺栓公称直径(mm)

>36-80

锤头规格(kg)

4.4.4设备技术文件对地脚螺栓的紧固力有规定时,应对紧固力进行测定,测定方法可参见附录C(参考件)。

4.4.5地脚螺栓紧固后,螺母与垫圈、设备底座、锚板的接触应良好,局部间隙应符合表4的规定;螺栓应露出螺母,露出长度宜为1.5~5倍螺距。

地脚螺栓的螺母与被联接件接触要求mm表4

地脚螺栓公称直径

>36~80

局部间隙不得大于

垫板组*的位置和数量一般应符合下列要求:

a.每个地脚螺栓的近旁至少应有一个垫板组,底座刚度较小或动负荷较大的设备,地脚螺栓的两侧近旁均应放置垫板组:无地脚螺栓处的设备主要受力部位亦应放置垫板组。b.垫板组在放置平稳和不影响二次灌浆的情况下,应尽量靠近地脚螺栓和主要受力部位。c.相邻垫板组之间的距离宜为500~1000mm。

4.5.2放置在混凝土基础上的垫板,其总承力面积应按下式计算:

式中A-

100(Q+Q2)

垫板总承力面积,mm2

安全系数,可采用1.5~3.采用座浆法放置垫板或采用无收缩混凝士进行二次灌浆时,取小值;

采用普通混凝土二次灌浆时为设备及承载物的重量,采用无收缩混凝土二次灌浆时为设备重量,kgf;

地脚螺栓紧固力[设备技术文件如无规定,可按附录D(补充件)确定」的总和,kgf;

R一一基础混凝土的抗压强度,kgf/cm2。4.5.3垫板的规格一般应根据垫板的总承力面积和垫板组的数量参照附录E(参考件)选用。4.5.4直接放置垫板的混凝土基础表面应进行研磨,其与垫板接触面的接触点应分布均匀。4.5.5采用座浆法放置垫板,座浆混凝土的配制、施工程序及注意事项可参见附录F(参考件)。

4.5.6每一垫板组应尽量减少垫板的块数,一般不宜超过5块。平垫板组中,最厚的垫板应放在下面,最薄的垫板应放在中间。4.5.7设备找平找正后,每一垫板组应符合下列要求:

a.每一垫板组应放置整齐,每对斜垫板的重叠面积应大于垫板面积的2/3。

b.垫板组伸入设备底座底面的深度应超过地脚螺栓。

c.平垫板组宜露出设备底座外缘10~30mm,斜垫板组宜露出设备底座外缘1050mm。d.每一垫板组均应被压紧,压紧程度可用手锤轻击垫板,根据响声凭经验检查;对于高速运转、承受冲击负荷和振动较大的设备,其垫板与垫板间、垫板与设备底座间,用0.05mm塞尺检查,塞入面积不得超过垫板面积的量。e.钢垫板组的各垫板应相互点焊牢固。4.6二次灌浆

4.6.1预留地脚螺栓孔、设备底座与基础之间的二次灌浆,应符合GBJ10—65《钢筋混凝土*垫板组由数块垫板叠堆组成,也可以只是一块平垫板或一对斜垫板。

标准分享网www.bzfxw.

免费币载

工程施工及验收规范(修订本)》的规定。4.6.2灌筑时,不得使地脚螺栓歪斜和影响设备的安装精度。

4.6.3设备底座与基础之间二次灌浆层的厚度应符合设计的规定,如无规定,宜为50~100mm。5清洗和装配

5.1一般规定

5.1.1需要在安装现场装配的零、部件以及设备上原已装配的零、部件,如有下列情况之一者应进行清洗:

a.包装防护材料不需要保留的;b.包装防护材料不能作为润滑剂或掺入润滑剂使用的;

c.包装防护材料可以作为润滑剂或掺人润滑剂使用但超过了规定的有效期;d因运输、保管不善,致使包装防护材料发生变质或零、部件加工面已产生锈蚀、脏污。5.1.2对于需要清洗的零、部件,清洗洁净后应涂以规定的润滑剂,必要时应涂以合适的防锈润滑剂。

对于需要清洗的设备管路应清洗洁净并畅设备表面的防锈油脂可选择下列方法清a.用金属清洗剂(非离子表面活性剂)清洗;

b.用蒸气或热空气吹洗,吹洗后必须及时除尽水分;

c.用热的机械油、汽轮机油或变压器油清洗,油温不应超过100℃,如将被清洗的零、部件浸入油内加热溶解清洗时,被清洗的零、部件应与加热容器底部和四周保持适当的距离:d.用碱性清洗液清洗,清洗液宜加热至6090℃,清洗后应用清水冲洗洁净并使之干燥,常用的碱性清洗液的配方和适用范围可参见附录G(参考件);

e.用煤油、柴油或汽油等溶剂油清洗,5.1.5设备加工面上的防锈漆,应用适当的稀释剂或脱漆剂等溶剂清洗;用气相防锈剂溶液浸涂的零、部件,可用12%~15%亚硝酸钠和0.5%~0.6%碳酸钠的水溶液或酒精清洗。设备加工面如有锈蚀,应进行除锈。常用5.1.6

的除锈方法和质量要求见附录H(补充件)。5.1.7有禁油要求的设备、管路及其附件,应进行脱脂。脱脂剂适用范围、脱脂方法和脱脂后的检验见附录I(补充件)。脱脂后,应将脱脂件上残留的脱脂剂清除干净。

5.1.8设备拆卸、装配前,应了解设备的构造和技术要求,确定拆装顺序和方法。5.1.9设备拆卸时,应对易于混淆的零、部件作出相对位置的标记。

5.1.10设备装配时,应先检查零、部件与装配有关的尺寸偏差、形状和位置误差,符合设备技术文件的要求后,按照装配顺序和标记进行装配。

5.2螺纹联接件、键、定位销装配5.2.1螺纹联接件的装配,螺栓头部、螺母与被联接件的接触应紧密,紧固程度一般用手锤轻击螺母或螺栓头部,根据响声凭经验检查,或用塞尺检查。如设备技术文件对紧固力有规定时;应对紧固力进行测定,测定方法可参见附录C(参考件)。

:不锈钢、铜和铝螺纹联接件的螺纹部分,装配时应涂以润滑剂。

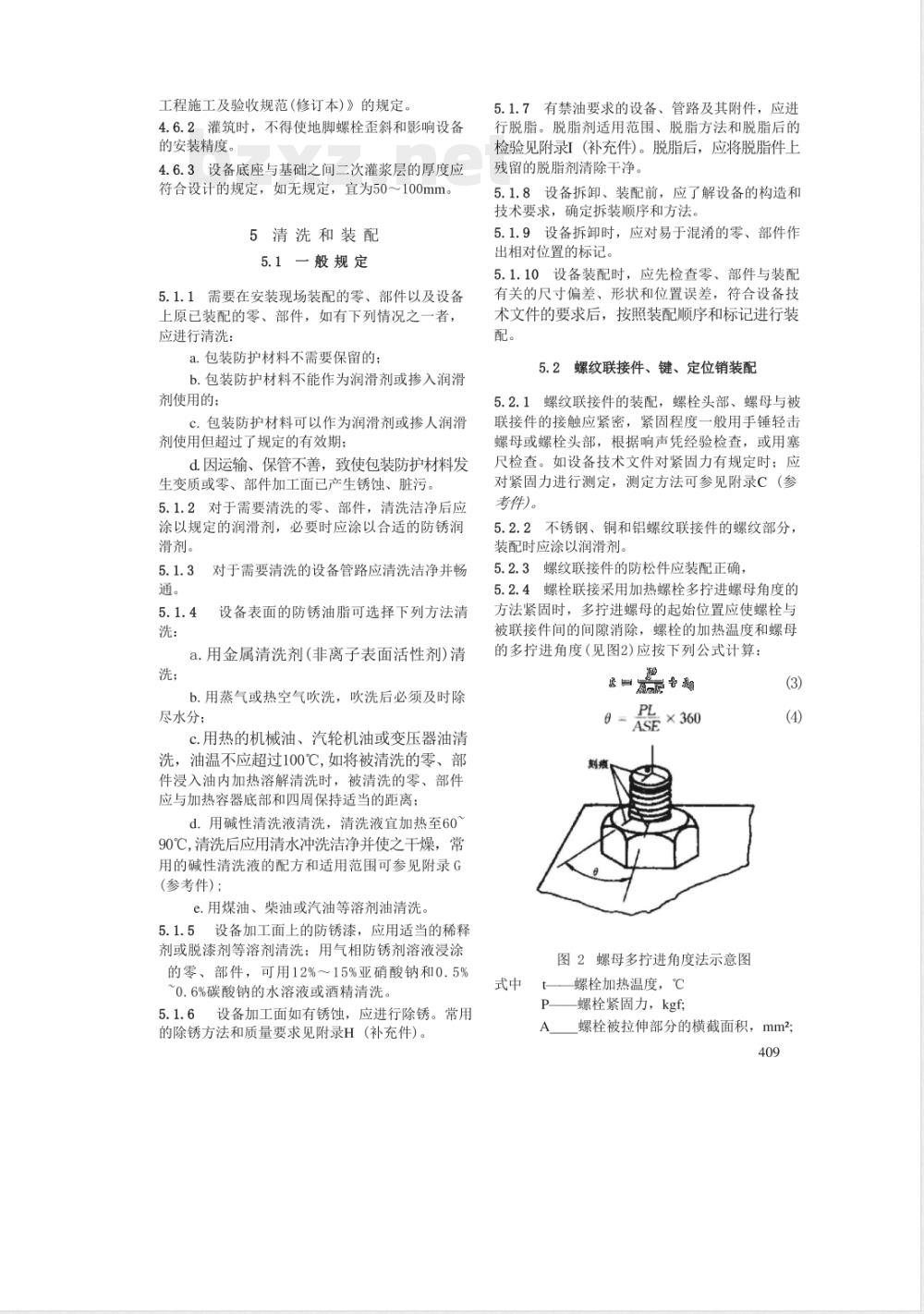

5.2.3螺纹联接件的防松件应装配正确:5.2.4螺栓联接采用加热螺栓多拧进螺母角度的方法紧固时,多拧进螺母的起始位置应使螺栓与被联接件间的间隙消除,螺栓的加热温度和螺母的多拧进角度(见图2)应按下列公式计算:(3)

图2螺母多拧进角度法示意图

式中t—螺栓加热温度,℃

P螺栓紧固力,kgf;

螺栓被拉伸部分的横截面积,mm2;A

螺栓材料的线膨胀系数,参见附录J(参考件),1/℃;

螺栓材料的弹性模量,叁

参见附录

(参号件),kgf/mm2;

环境温度,℃;

0一一螺母多进的角度,度;

螺栓被拉伸部分的长度,mm;

螺距,mm,

注:当螺栓与被联接件在下作状况下出现温差以及需考虑被联接件的弹性变形时,应对公式(3)、(4)子以修正。

5平键、半圆键、楔键、薄型平键、切向键5.2.5

等与键槽的配合,应分别符合GB1095—79《平

(GB1098—79《半圆

键键和键槽的剖面尺寸》、(

键键和键槽的剖面尺寸》、(B

键和键槽的剖面尺寸》、(B

1563—79《楔键

1566—79《薄型平

键键和键槽的剖面尺寸》、GB1974—80《切向键及其键槽》的规定。

楔键的斜面与轮毂键槽的斜面应接触紧密、切向键的每对键的斜面、键与轴槽和键与轮毂槽的工作面均应接触紧密。

5.2.7装配定位销时,定位销应能顺利装入销孔,销与销孔的接触面积应大于65%;装入销孔的深度应符合设备技术文件的规定。5.3滑动轴承装配

厚壁轴瓦与轴承盖、轴承座的接合面均应5.3.1

接触紧密、其接触面积,受力轴瓦应大于60%不受力轴瓦应大于50%,且应分布均匀。5.3.2

轴瓦外径与轴承盖和轴承座内径为过盈配合时,其过盈量(紧力)应符合设备技术文件的规定。

对于负荷方向不变的滑动轴承,轴瓦需要刮研时,轴颈与受力轴瓦的接触点数和接触角度应符合表5的规定。

轴颈与受力轴瓦的接触要求

轴的转速、r.p.m

每25×25mm

面积上的接触点数

接触角度

≤300

>300~1000

90°~110°

60°~90*

应对称于轴承受力线

对于负荷方向不变的滑动轴承,轴瓦需要刮研时,轴颈与轴瓦的间隙一般应符合下列规定:a.顶间隙:用润滑油润滑的轴承,应为轴颈410

标准分享网wWw.bzf

直径的0.10%~0,15%:用润滑脂润滑的轴承应为轴颈直径的0.15%~0.20%。如负荷作用在上轴瓦时,上述顶间隙值应减小15%。b.同一轴承两端顶间隙之差(即图3中S1与S2之差)应符合表6的规定

滑动轴承两端顶间隙之差

轴颈公称直径

两端顶间隙之差

50>50~120

>120-220

c.侧间隙;单侧间隙应为顶间隙的示表6

对于负荷方向变化的滑动轴承、轴瓦需要5.3.5

刮研时,轴颈与轴瓦的接触点数、接触角度、顶间隙、侧间隙均应符合设备技术文件的规定。5.3.6薄壁轴瓦与轴承盖、轴承座的接合面不得刮研,但应检查其配合过盈量:薄壁轴瓦与轴颈的接触面不它刮研。

轴颈与轴瓦的顶间隙可用压铅法检查(见:压铅用的铅丝直径不宜超过顶间隙的3图3)c

图3压铅法测量轴承

顶间隙示意图

1—轴承座;2—轴瓦;3—轴

倍。顶间隙应按下列公式计算:S=-aa

52 = b2 - 9

bi、b2

、a3、a4

ar、a2

一端顶间隙,mm;

另一端顶间隙,mm;

轴颈上各段铅丝压扁后的

厚度,mmi;

轴瓦合缝处接合面上各垫片

厚度或铅丝压扁后的厚度,

轴颈与轴瓦的侧间隙可用塞尺检查。5.3.8对于在上、下轴瓦合缝处接合面间允许用xW.免费不载

垫片调整顶间隙的轴承,两边垫片的组合厚度应相等,垫片不得与轴颈接触,但距离轴瓦内缘不宜超过1mm。

5.3.9对于用润滑油润滑的轴承,装配时,轴承剖分面应涂以密封剂。

5.3.10液体摩擦轴承的装配应符合设备技术文件的规定。

5.3.11轴套与轴承座孔的配合及轴套与轴颈的配合均应符合设备技术文件的规定。5.3.12含油轴套装配时,其表面若需擦洗,擦洗用油宜与轴套所含的润滑油相同,含油轴套与轴颈的间隙一般为轴颈直径的0.1%~0.2%。5.3.13尼龙轴套与轴颈的间隙应为轴颈直径的0.5%~1.0%,装配时应涂以适量的润滑脂。5.3.14推力滑动轴承的装配应符合设备技术文件的规定。

5.4滚动轴承装配

精度等级为E、D、C级需要清洗的滚动5.4.1

轴承,进行最后的清洗时,应用洁净的汽油将轴承冲洗干净。

5.4.2采用温差法装配滚动轴承时,加热温度不得高于100℃,冷却温度不得低于-80℃。5.4.3轴承外圈与轴承座或壳体孔的配合应符合设备技术文件的规定;对于剖分式轴承座,轴承盖与轴承底座的接合面应无间隙,且轴承盖和轴承底座内孔的两侧不得卡紧轴承外圈(夹帮)。5.4.4滚动轴承与轴肩或轴承座挡肩应靠紧,闷盖、透盖、垫环应均匀贴紧在轴承内圈或外圈的端面上,如设备技术文件规定留有游隙,应按规定留出。

5.4.5单列向心球轴承、双列向心球面球轴承和双列向心球面滚子轴承装配时,应预留出轴向热膨胀间隙AL(见图4),间隙一般应大于0.5mm,必要时,轴向间隙应按下式计算:整整片

图4轴承装配的轴向热膨胀间隙示意图式中△L

△L=L-α*△t+0.15

轴向间隙,mm;

两轴承的中心距,mm;

轴材料的线膨胀系数,参见附录J(参考件),1/℃;

工作时轴与环境的最大温差值,℃。对于人字齿轮轴的轴承,应留出因齿侧隙产生的轴向窜动间隙。

5.4.6单列向心推力球轴承、单列圆锥滚子轴承、双联单向推力球轴承和双向推力球轴承的装配,轴向游隙一般应符合表7~9的规定单列向心推力球轴承轴向游隙(见图5)轴承系

轴承公称

>30~50

>50~80

>80~120

>120~180

>180-260

46000及66000

最小最大最小最大最小最大

0.0200.0400.0300.0500.0100.0200.0300.0500.0400.0700.0150.0300.0400.0700.0500.1000.0200.0400.0500.1000.0600.1500.0300.0500.0800.1500.1000,2000.0400.0700.1200.2000.1500.2500.0500.100单列圆锥滚子轴承轴向游隙(见图5)轴承公称

>30~50

>50~80

>80~120

>120~180

>180-260

>260~360

ⅡI型

最小最大最小最大最小最大

0.0200.0400.0400.070

0.0400.0700.0500.1000.0200.0400.0500.1000,0800.1500.0300.0500.0800.1500.1200.2000.0400.0700.120 0.2000.2000.3000. 0500.1000.1600.250

0.2500.3500.0800.150

0.2000.300

>360~4000,2500.350

双联单向推力球轴承和双向

推力球轴承轴向游隙mm

轴承公称

轴承系

8200及8300、

38200及38300bzxZ.net

最小最大最小最大

0.0100.0200.0200.040

8400、38400

最小最大

0.0200.0400.0400.0600.0600.080>50~120

0.0400.0600.0600.0800.0800.120>120~140

双列圆锥滚子轴承和四列圆锥滚子轴承装配前,应检查轴承的游隙,

径向游隙一般应符合

表10的规定

双列圆锥滚子轴承和四列圆锥滚子轴承径向游隙圆柱孔

公称内径

>24~30

>30~40

>40 --50

>50~65

>65~80

>80~100

>100~120

>120-140

>140160

>160180

>180-200

>200-225

>225-250

>250-280

>280~315

>315~355

>355-400

>400~450

>450~500

>500~560

>560~630

>630~710

>710~800

>800~900

>900~1000

>10001120

>11201250

>1250~1400

圆锥孔

轴助1组

轴助2组

辅助1组

注:①轴向游隙与径向游隙的换算公式如下:轴向游隙,mm;

式中Aa

△r一—径向游隙,mm;

基本组

辅助2组

辅助3组

基本组

4a = 0.75 4r

辅助4组

辅助3组

辅助5组

辅助4组

轴承接触角的判断参数,可从滚动轴承产品样本或机械零件设计手册中查得。最大

0, 650

②径向游隙分组标志:基本组在轴承代号中不标注游隙代号,辅助组在轴承代号中的精度等级的左面用数字表示。

例:F2097926

2G20771/950

径向游隙为基本组的轴承

径向游隙为辅助2组的轴承

③本表根据洛阳轴承厂工厂标准LZB44一80制定。412

标准分享网wWw.bzf

xw.免费丙载

5.5关节轴承装配

外圈有装配槽的向心关节轴承的装配,应使轴承承受的径向负荷方向与外圈装配槽相垂直特殊结构(非标准)的向心关节轴承,其承受径向负荷的方向应符合设备技术文件的规定轴向游酸

调节衬带

调节村垫

图5单列向心推力球轴承、单列圆锥滚子轴承轴向游隙示意图

5.5.2开型外圈的向心关节轴承,装配后外圈开缝处应合缝良好。

5.5.3关节轴承的旋转和摆动应灵活。5.6齿轮传动装配

5.6.1轴心线平行且轴心线位置为可调整结构的渐开线圆柱齿轮副的装配,其中心距极限偏差+f应符合表11的规定。也可按设备技术文件规定的侧隙进行检查。

注:中心距极限偏差土f。系指在齿宽的中间平面上的实际中心距与公称中心距之差。5.6.2轴心线平行且轴心线位置为可调整结构的“67”型圆弧齿圆柱齿轮副、圆柱蜗杆传动、圆弧齿圆柱蜗杆传动和圆锥齿轮副的侧隙应符合表1215的规定。如用压铅法检查侧隙,应沿大齿轮(或蜗轮)圆周不少于3处的等分部位检查,铅丝的长度应大于3个齿距,铅丝的直径不宜超过侧隙的3倍,对于齿宽较大的齿轮,沿齿宽方向应均匀放置至少2根铅丝。

渐开线圆柱齿轮副中心距极限偏差士f表11

齿轮副公称

中心距

>10-18

>18~30

>30~50

>50-80

>80~120

>120~180

>180~250

>250315

>315400

>400~500

>500~630

>630~800

>800~1000

>1000~1250

>1250~1600

>1600~2000

齿轮副第IⅡI公差组精度等级

1-23~45~6

7~89-1011~12

中心距极限偏差士f

>2000~2500

>2500~315034.5

“67”型圆弧齿圆柱齿轮副侧隙法向模数m

中心距≤40

标准保

(0. 04~0.06)m,

圆柱蜗杆传动侧隙

(0.03~0.04)m

>320>630

6301250

证侧障0.0550.0950.1300.1900.2600.3800.530D

较大保

证侧隙0.1100.1900.2600.3800.5300.750D.

圆弧齿圆柱蜗杆传动侧隙

中心距

标准保证侧隙Dc0.095

圆锥齿轮副侧隙

标准保

>80>120

200|>320|>500|>800

800~1250

证侧隙0.0850.1000.1300.1700.2100.2600.340.0.420D.

较大保

证侧隙0.1700.2100.2600.3400.4200.5300.6700.850De

-般情况下表13~15中的“标准保证侧隙Dc用于闭式传动,“较大保证侧隙De”用于开式传动。

齿轮类别

渐开线圆柱齿轮

“67”型圆弧齿圆柱齿轮

圆锥齿轮

运动传动

动力传动

圆弧齿圆柱蜗杆

测量部位

齿轮传动接触斑点

接触斑点精度等级

接触斑点百分值,不得小于

55(45)50(4045(35)40(30))

注:①渐开线圆柱齿轮括号内的百分值适用于轴向重合度e>0.8的斜齿轮。50

55(60)

60(70)

②“67”型圆弧齿圆柱齿轮,齿高方向接触斑点的百分值系经逐级加载至额定负荷走合后的百分值;齿长方向的接触痕迹应大于一个轴向齿距,③圆弧齿圆柱蜗杆接触斑点百分值系在25%额定负荷下走合后的百分值,括号内的百分值系在额定负荷下走合后的百分值。

轴心线位置为可调整结构的齿轮副的装配,其接触斑点应符合表16的规定。用着色法检查齿轮副的接触斑点(见图6),应符合下列要求:

图6着色法检查齿轮传动的接触斑点示意图a一圆柱齿轮;b圆锥齿轮;c蜗轮a,将涂色油薄而均匀地涂在小齿轮(或蜗杆)上,在轻微制动下,用小齿轮驱动大齿轮使大齿轮转动3~4转。

b.圆柱齿轮和圆柱蜗杆传动蜗轮的接触斑点应趋于齿侧面的中部;圆弧齿圆柱蜗杆传动的蜗轮,其接触斑点在齿高方向应偏向齿顶,且双向运转时,蜗轮轮齿两侧接触面应对称于蜗轮齿宽中间平面;圆锥齿轮的接触斑点应趋于齿侧面的中部并接近小端。

标准分享网www.bzfxw.

c.接触斑点的百分值应按下列公式计算:b

×100%

×100%

沿齿长方向接触斑点的百分值,%;沿齿高方向接触斑点的百分值,%;接触痕迹极点间的距离,mm;;

超过模数值的断开距离,mm;

齿的工作长度,mm

接触痕迹平均高度(对圆柱齿轮和蜗轮)或齿长接触痕迹中部的高度(对圆锥齿轮),mm;

齿的工作高度(对圆柱齿轮和蜗轮)或相应于h\处的有效齿高(对圆锥齿轮),mm。

d.可逆传动的齿轮,轮齿两侧面均应检查。5.7联轴器装配

刚性联轴器(见图7)的装配,两轴心径向位移*不得大于0.03mm,

两个半联轴器端面

的接触应紧密。

5.7.2十字滑块联轴器(见图8)、NZ型挠性爪型联轴器(见图9)的装配,两轴心径向位移和*指两轴联接处两轴轴心的径向位移。免费不载

图7刚性联轴器

两轴线倾斜应符合表17的规定。十字滑块联轴器的端面间隙c,对于外形最大直径小于或等于190nm的联轴器应为0.5~0.8mm;对于外形最大直径大于190mm的联轴器应为1.0~1.5mm。NZ型挠性爪型联轴器的端面间隙c宜为2mm。十字滑块和NZ型挠性爪型联轴器装配要求表17

联轴器外形

最大直径D

>300-600

两轴心径向

位移不得大于

两轴线倾

斜不得大于

字滑块联轴器

图9NZ型挠性爪型联轴器

5.7.3蛇形弹簧联轴器(见图10)的装配,两轴心径向位移、两轴线倾斜和端面间隙c应符合表18的规定。

5.7.4CL型齿轮联轴器(见图11)、CLZ型齿轮联轴器(见图12)的装配,两轴心径向位移、两轴线倾斜和外齿轴套端面处间隙c应符合表19的规定,且外齿轴套端面处间隙的确定,应使外齿端面与端盖在两轴窜动到端面间隙为最大尺寸位置时不接触。装配后应按设备技术文件的规定在内腔加注润滑剂。

图10蛇形弹簧联轴器

图11CL型齿轮联轴器

1一内齿外套;2一—外齿轴套;3一外齿端面;4一端盖

蛇形弹簧联轴器装配要求

联轴器外形

两轴心径向

最失直径D位移不得大手

(mm)

>200~400

400~700

>700~1350

>1350~2500

两轴线倾

斜不得大于

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

及验收规范通用规定

YBJ201—83

主编单位:第一治金建设公司

批准部门:中华人民共和国治金工业部1983

年1月

13日发布

年10月1日实施

本标准规定了选矿、烧结、焦化、炼铁、炼钢、轧钢等各专业的冶金机械设备安装工程施L及验收的通用技术条件

治金机械设备安装工程施工及验收的专业技术条件,尚应符合上述各专业治金机械设备安装T.程施1及验收规范的规定。

对安装工程有特殊要求的治金机械设备,其安装工程施工及验收的技术条件应符合设备技术文件的规定

注:(①特殊要求系指设备技术文件有规定而本标准未规定或设备技术文件的规定与本标准规定不一致的技术条件

②设备技术文作系指设备的说明书、制造图(包括零件图和装配图)和技术要求1

设备基础检查

1.1设备基础应有确认基础已具备安装条件的资料1.2设备基础的尺寸极限偏差和水平度、铅垂度公差应符合表1的规定

设备基础的尺寸极限偏差及

水平度、铅垂度公差mm

基础坐标位置(纵、横向轴线)基础各不同平面的标高

基础上评面外形尺寸

台上平面外形尺寸

基础上平面的水平度(包括地

坪上需要安装设备的部分):

铅垂度:

预理地脚螺栓:

标高(顶端)

中心距(在根部和顶部两处测

预留地脚螺栓孔:

中心距

孔壁的铅垂度

预理活动地脚螺栓锚板:

中心距

水平度(带槽的锚板)

水平度(带螺纹孔的锚板)

极限偏差公差

1.3设备基础表面及预留孔内应清洁,预埋地脚螺栓的螺纹和螺母应防护完好。406

标准分享网www.bzfxw.

1.4对需作沉陷观测的设备基础应有沉陷观测记录。

2基准线和基准点

2.1基准线和基准点应根据设计、安装和检修的需要确定

2.2设备安装平面位置和标高偏差值的检测,除有指定的依据外,均应以基准线和基准点为依据,2.3需要保留的基准线和基准点应设置永久中心标板和永久基准点。

2.4永久中心标板和永久基准点可采用铜材、不锈钢材、普通钢材制造,采用普通钢材制造时应有防腐蚀措施。永久中心标板和永久基准点应设置牢固并应于以维护、埋设在混凝土内的永久坤心标板和永久基准点的结构形式可参见图1。M48

图1永久中心标板和永久基准点示意图1一永久中心标板;2一水久基准点2.5设备安装单位应绘制永久中心标板和永久基准点布置图,在图中标明永久中心标板和永久基准点的编号、设备位置及其实测坐标或标高。安装工作结束后,应将永久中心标板和永久基准点及其布置图移交接受单位,

2.6安装需要的临时基准线标点和临时基准点应根据永久中心标板和永久基准点作出,无永久中心标板和永久基准点,则应根据经校正的设备基础轴线和标高作出。

2.7挂设的基准线应根据设备安装精度要求和挂设跨距选用直径为0.3~0.75mm的整根钢丝,其拉紧力一般为钢丝破断拉力的40%~80%,水平或倾斜挂设的跨距不宜超过40m。2.8基准线标点和基准点的施工测量应符合YBJ15一66《冶金工业建筑安装施工测量规程》的规定。

免费不载

3设备就位、找平

找正和标高测定

3.1设备就位前,必须除去设备底面的油污、油漆、泥土及地脚螺栓预留孔内的杂物。二次灌浆处的设备基础表面应清除浮浆、凿成麻面,并不得有油污,以保证二次灌浆质量。3.2设备的纵、横向中心线极限偏差、标高极限偏差、水平度或铅垂度公差应符合各专业冶金机械设备安装工程施工及验收规范的规定,如无规定,一般应符合表2的规定。

一般设备安装精度

纵、横向中心线

标高极限偏差

设备位置情况

单独布置的设备

与其它设备有机械上

的衔接关系的设备

水平度或

铅垂度公差

x本标准中对水平度、铅垂度、垂直度、平行度以千分数表示的公差,系指被测检物形状误差符合规定条件下的位置公差,其数值为规定检测长度(如无规定,即为被测检物的全长)乘以千分数。例:水平度公差为1/1000,规定检测长度为500nm时,公差数值为500×1/1000=0.5mm。3.3设备找平找正和标高测定的测点,一般可选择在设备的下列部位:

a.设计或设备技术文件指定的部位;b.设备的主要工作面;

c.部件上加工精度较高的表面;d.零、部件间的主要结合面;

e.支承滑动部件的导向面;

f.轴承剖分面、轴颈表面、滚动轴承外圈;g,设备上应为水平或铅垂的主要轮廓面。3.4设备安装偏差或误差的方向,一般可按下列因素确定;

a.能补偿受力或温度变化后所引起的偏差或误差;

b.能补偿使用过程中磨损所引起的偏差或误差;

c.使有关的零、部件更好地联接配合;d.使运转平稳;

e.使零、部件在负荷作用下受力较小3.5拉钢丝测检直线度、平行度、同轴度时,应根据测检精度要求和拉设跨距选用直径为0.20.75mm的整根钢丝,其拉紧力般为钢丝破断拉力的50%~80%。水平方向拉钢丝测检需考虑钢丝挠度影响时,钢丝两支点间的距离不应大于16n;

钢丝在自重作用下的挠度应按下式计/ = 5004r(L -)

式中f—测检点的挠度,mm;

单位长度的钢丝重量,kgf/m;

r---测检点至一支点的距离,m;L—钢丝两支点间的距离,m;

p——钢丝拉紧力,kg!。

3.6常用的测量和检查方法见附录A(补充件)4地脚螺栓、垫板和二次灌浆

4.1预留地脚螺栓的安设

4.1.1地脚螺栓与混凝土接触的部位不得有油脂和污垢。

4.1.2地脚螺栓底端不得碰预留地脚螺栓孔的孔底,与孔壁的距离应大于15mm。4.1.3拧紧地脚螺栓应在预留地脚螺栓孔的二次灌浆混凝土达到设备基础混凝土设计的强度后进行。

带锚板活动地脚螺栓的安设

4.2.1活动锚板设置应平稳,锚板与基础面的接触应均匀。

4.2.2带槽锚板活动地脚螺栓末端的端面上应标明矩形头的方向,基础表面上应标明带槽锚板矩形槽的方向,矩形头应正确嵌入锚板槽内。4.2.3带锚板活动地脚螺栓预留孔或套管的密封应符合设计的规定,如无规定,可在预留孔或套管内充填干燥的砂子,上口以麻丝沥青封闭。4.3胀锚地脚螺栓和环氧

砂浆锚固地脚螺栓的安设

4.3.1胀锚地脚螺栓的安设应符合《YG型胀锚螺栓施工技术暂行规定》*(待出版)的规定。4.3.2环氧砂浆锚固地脚螺栓的安设应符合冶基规101一78《环氧砂浆锚固地脚螺栓技术规程》见冶金工业部《YG型胀锚螺栓施工技术暂行规定》,治金部第冶金建设公司编写。407

的规定。

4.4地脚螺栓的紧固

4.4.1设备底座上用于找平的调整螺钉,在地脚螺栓紧固前应予回松。地脚螺栓紧固后,调整螺钉不应受力。

地脚螺栓紧固工具的选择可参见附录B(参考件)。

4.4.3地脚螺栓的紧固程度,

般用锤敲击螺

母,根据响声和反弹力凭经验检查。锤头规格可参照表3选用。

检查地脚螺栓紧固的锤头规格

地脚螺栓公称直径(mm)

>36-80

锤头规格(kg)

4.4.4设备技术文件对地脚螺栓的紧固力有规定时,应对紧固力进行测定,测定方法可参见附录C(参考件)。

4.4.5地脚螺栓紧固后,螺母与垫圈、设备底座、锚板的接触应良好,局部间隙应符合表4的规定;螺栓应露出螺母,露出长度宜为1.5~5倍螺距。

地脚螺栓的螺母与被联接件接触要求mm表4

地脚螺栓公称直径

>36~80

局部间隙不得大于

垫板组*的位置和数量一般应符合下列要求:

a.每个地脚螺栓的近旁至少应有一个垫板组,底座刚度较小或动负荷较大的设备,地脚螺栓的两侧近旁均应放置垫板组:无地脚螺栓处的设备主要受力部位亦应放置垫板组。b.垫板组在放置平稳和不影响二次灌浆的情况下,应尽量靠近地脚螺栓和主要受力部位。c.相邻垫板组之间的距离宜为500~1000mm。

4.5.2放置在混凝土基础上的垫板,其总承力面积应按下式计算:

式中A-

100(Q+Q2)

垫板总承力面积,mm2

安全系数,可采用1.5~3.采用座浆法放置垫板或采用无收缩混凝士进行二次灌浆时,取小值;

采用普通混凝土二次灌浆时为设备及承载物的重量,采用无收缩混凝土二次灌浆时为设备重量,kgf;

地脚螺栓紧固力[设备技术文件如无规定,可按附录D(补充件)确定」的总和,kgf;

R一一基础混凝土的抗压强度,kgf/cm2。4.5.3垫板的规格一般应根据垫板的总承力面积和垫板组的数量参照附录E(参考件)选用。4.5.4直接放置垫板的混凝土基础表面应进行研磨,其与垫板接触面的接触点应分布均匀。4.5.5采用座浆法放置垫板,座浆混凝土的配制、施工程序及注意事项可参见附录F(参考件)。

4.5.6每一垫板组应尽量减少垫板的块数,一般不宜超过5块。平垫板组中,最厚的垫板应放在下面,最薄的垫板应放在中间。4.5.7设备找平找正后,每一垫板组应符合下列要求:

a.每一垫板组应放置整齐,每对斜垫板的重叠面积应大于垫板面积的2/3。

b.垫板组伸入设备底座底面的深度应超过地脚螺栓。

c.平垫板组宜露出设备底座外缘10~30mm,斜垫板组宜露出设备底座外缘1050mm。d.每一垫板组均应被压紧,压紧程度可用手锤轻击垫板,根据响声凭经验检查;对于高速运转、承受冲击负荷和振动较大的设备,其垫板与垫板间、垫板与设备底座间,用0.05mm塞尺检查,塞入面积不得超过垫板面积的量。e.钢垫板组的各垫板应相互点焊牢固。4.6二次灌浆

4.6.1预留地脚螺栓孔、设备底座与基础之间的二次灌浆,应符合GBJ10—65《钢筋混凝土*垫板组由数块垫板叠堆组成,也可以只是一块平垫板或一对斜垫板。

标准分享网www.bzfxw.

免费币载

工程施工及验收规范(修订本)》的规定。4.6.2灌筑时,不得使地脚螺栓歪斜和影响设备的安装精度。

4.6.3设备底座与基础之间二次灌浆层的厚度应符合设计的规定,如无规定,宜为50~100mm。5清洗和装配

5.1一般规定

5.1.1需要在安装现场装配的零、部件以及设备上原已装配的零、部件,如有下列情况之一者应进行清洗:

a.包装防护材料不需要保留的;b.包装防护材料不能作为润滑剂或掺入润滑剂使用的;

c.包装防护材料可以作为润滑剂或掺人润滑剂使用但超过了规定的有效期;d因运输、保管不善,致使包装防护材料发生变质或零、部件加工面已产生锈蚀、脏污。5.1.2对于需要清洗的零、部件,清洗洁净后应涂以规定的润滑剂,必要时应涂以合适的防锈润滑剂。

对于需要清洗的设备管路应清洗洁净并畅设备表面的防锈油脂可选择下列方法清a.用金属清洗剂(非离子表面活性剂)清洗;

b.用蒸气或热空气吹洗,吹洗后必须及时除尽水分;

c.用热的机械油、汽轮机油或变压器油清洗,油温不应超过100℃,如将被清洗的零、部件浸入油内加热溶解清洗时,被清洗的零、部件应与加热容器底部和四周保持适当的距离:d.用碱性清洗液清洗,清洗液宜加热至6090℃,清洗后应用清水冲洗洁净并使之干燥,常用的碱性清洗液的配方和适用范围可参见附录G(参考件);

e.用煤油、柴油或汽油等溶剂油清洗,5.1.5设备加工面上的防锈漆,应用适当的稀释剂或脱漆剂等溶剂清洗;用气相防锈剂溶液浸涂的零、部件,可用12%~15%亚硝酸钠和0.5%~0.6%碳酸钠的水溶液或酒精清洗。设备加工面如有锈蚀,应进行除锈。常用5.1.6

的除锈方法和质量要求见附录H(补充件)。5.1.7有禁油要求的设备、管路及其附件,应进行脱脂。脱脂剂适用范围、脱脂方法和脱脂后的检验见附录I(补充件)。脱脂后,应将脱脂件上残留的脱脂剂清除干净。

5.1.8设备拆卸、装配前,应了解设备的构造和技术要求,确定拆装顺序和方法。5.1.9设备拆卸时,应对易于混淆的零、部件作出相对位置的标记。

5.1.10设备装配时,应先检查零、部件与装配有关的尺寸偏差、形状和位置误差,符合设备技术文件的要求后,按照装配顺序和标记进行装配。

5.2螺纹联接件、键、定位销装配5.2.1螺纹联接件的装配,螺栓头部、螺母与被联接件的接触应紧密,紧固程度一般用手锤轻击螺母或螺栓头部,根据响声凭经验检查,或用塞尺检查。如设备技术文件对紧固力有规定时;应对紧固力进行测定,测定方法可参见附录C(参考件)。

:不锈钢、铜和铝螺纹联接件的螺纹部分,装配时应涂以润滑剂。

5.2.3螺纹联接件的防松件应装配正确:5.2.4螺栓联接采用加热螺栓多拧进螺母角度的方法紧固时,多拧进螺母的起始位置应使螺栓与被联接件间的间隙消除,螺栓的加热温度和螺母的多拧进角度(见图2)应按下列公式计算:(3)

图2螺母多拧进角度法示意图

式中t—螺栓加热温度,℃

P螺栓紧固力,kgf;

螺栓被拉伸部分的横截面积,mm2;A

螺栓材料的线膨胀系数,参见附录J(参考件),1/℃;

螺栓材料的弹性模量,叁

参见附录

(参号件),kgf/mm2;

环境温度,℃;

0一一螺母多进的角度,度;

螺栓被拉伸部分的长度,mm;

螺距,mm,

注:当螺栓与被联接件在下作状况下出现温差以及需考虑被联接件的弹性变形时,应对公式(3)、(4)子以修正。

5平键、半圆键、楔键、薄型平键、切向键5.2.5

等与键槽的配合,应分别符合GB1095—79《平

(GB1098—79《半圆

键键和键槽的剖面尺寸》、(

键键和键槽的剖面尺寸》、(B

键和键槽的剖面尺寸》、(B

1563—79《楔键

1566—79《薄型平

键键和键槽的剖面尺寸》、GB1974—80《切向键及其键槽》的规定。

楔键的斜面与轮毂键槽的斜面应接触紧密、切向键的每对键的斜面、键与轴槽和键与轮毂槽的工作面均应接触紧密。

5.2.7装配定位销时,定位销应能顺利装入销孔,销与销孔的接触面积应大于65%;装入销孔的深度应符合设备技术文件的规定。5.3滑动轴承装配

厚壁轴瓦与轴承盖、轴承座的接合面均应5.3.1

接触紧密、其接触面积,受力轴瓦应大于60%不受力轴瓦应大于50%,且应分布均匀。5.3.2

轴瓦外径与轴承盖和轴承座内径为过盈配合时,其过盈量(紧力)应符合设备技术文件的规定。

对于负荷方向不变的滑动轴承,轴瓦需要刮研时,轴颈与受力轴瓦的接触点数和接触角度应符合表5的规定。

轴颈与受力轴瓦的接触要求

轴的转速、r.p.m

每25×25mm

面积上的接触点数

接触角度

≤300

>300~1000

90°~110°

60°~90*

应对称于轴承受力线

对于负荷方向不变的滑动轴承,轴瓦需要刮研时,轴颈与轴瓦的间隙一般应符合下列规定:a.顶间隙:用润滑油润滑的轴承,应为轴颈410

标准分享网wWw.bzf

直径的0.10%~0,15%:用润滑脂润滑的轴承应为轴颈直径的0.15%~0.20%。如负荷作用在上轴瓦时,上述顶间隙值应减小15%。b.同一轴承两端顶间隙之差(即图3中S1与S2之差)应符合表6的规定

滑动轴承两端顶间隙之差

轴颈公称直径

两端顶间隙之差

50>50~120

>120-220

c.侧间隙;单侧间隙应为顶间隙的示表6

对于负荷方向变化的滑动轴承、轴瓦需要5.3.5

刮研时,轴颈与轴瓦的接触点数、接触角度、顶间隙、侧间隙均应符合设备技术文件的规定。5.3.6薄壁轴瓦与轴承盖、轴承座的接合面不得刮研,但应检查其配合过盈量:薄壁轴瓦与轴颈的接触面不它刮研。

轴颈与轴瓦的顶间隙可用压铅法检查(见:压铅用的铅丝直径不宜超过顶间隙的3图3)c

图3压铅法测量轴承

顶间隙示意图

1—轴承座;2—轴瓦;3—轴

倍。顶间隙应按下列公式计算:S=-aa

52 = b2 - 9

bi、b2

、a3、a4

ar、a2

一端顶间隙,mm;

另一端顶间隙,mm;

轴颈上各段铅丝压扁后的

厚度,mmi;

轴瓦合缝处接合面上各垫片

厚度或铅丝压扁后的厚度,

轴颈与轴瓦的侧间隙可用塞尺检查。5.3.8对于在上、下轴瓦合缝处接合面间允许用xW.免费不载

垫片调整顶间隙的轴承,两边垫片的组合厚度应相等,垫片不得与轴颈接触,但距离轴瓦内缘不宜超过1mm。

5.3.9对于用润滑油润滑的轴承,装配时,轴承剖分面应涂以密封剂。

5.3.10液体摩擦轴承的装配应符合设备技术文件的规定。

5.3.11轴套与轴承座孔的配合及轴套与轴颈的配合均应符合设备技术文件的规定。5.3.12含油轴套装配时,其表面若需擦洗,擦洗用油宜与轴套所含的润滑油相同,含油轴套与轴颈的间隙一般为轴颈直径的0.1%~0.2%。5.3.13尼龙轴套与轴颈的间隙应为轴颈直径的0.5%~1.0%,装配时应涂以适量的润滑脂。5.3.14推力滑动轴承的装配应符合设备技术文件的规定。

5.4滚动轴承装配

精度等级为E、D、C级需要清洗的滚动5.4.1

轴承,进行最后的清洗时,应用洁净的汽油将轴承冲洗干净。

5.4.2采用温差法装配滚动轴承时,加热温度不得高于100℃,冷却温度不得低于-80℃。5.4.3轴承外圈与轴承座或壳体孔的配合应符合设备技术文件的规定;对于剖分式轴承座,轴承盖与轴承底座的接合面应无间隙,且轴承盖和轴承底座内孔的两侧不得卡紧轴承外圈(夹帮)。5.4.4滚动轴承与轴肩或轴承座挡肩应靠紧,闷盖、透盖、垫环应均匀贴紧在轴承内圈或外圈的端面上,如设备技术文件规定留有游隙,应按规定留出。

5.4.5单列向心球轴承、双列向心球面球轴承和双列向心球面滚子轴承装配时,应预留出轴向热膨胀间隙AL(见图4),间隙一般应大于0.5mm,必要时,轴向间隙应按下式计算:整整片

图4轴承装配的轴向热膨胀间隙示意图式中△L

△L=L-α*△t+0.15

轴向间隙,mm;

两轴承的中心距,mm;

轴材料的线膨胀系数,参见附录J(参考件),1/℃;

工作时轴与环境的最大温差值,℃。对于人字齿轮轴的轴承,应留出因齿侧隙产生的轴向窜动间隙。

5.4.6单列向心推力球轴承、单列圆锥滚子轴承、双联单向推力球轴承和双向推力球轴承的装配,轴向游隙一般应符合表7~9的规定单列向心推力球轴承轴向游隙(见图5)轴承系

轴承公称

>30~50

>50~80

>80~120

>120~180

>180-260

46000及66000

最小最大最小最大最小最大

0.0200.0400.0300.0500.0100.0200.0300.0500.0400.0700.0150.0300.0400.0700.0500.1000.0200.0400.0500.1000.0600.1500.0300.0500.0800.1500.1000,2000.0400.0700.1200.2000.1500.2500.0500.100单列圆锥滚子轴承轴向游隙(见图5)轴承公称

>30~50

>50~80

>80~120

>120~180

>180-260

>260~360

ⅡI型

最小最大最小最大最小最大

0.0200.0400.0400.070

0.0400.0700.0500.1000.0200.0400.0500.1000,0800.1500.0300.0500.0800.1500.1200.2000.0400.0700.120 0.2000.2000.3000. 0500.1000.1600.250

0.2500.3500.0800.150

0.2000.300

>360~4000,2500.350

双联单向推力球轴承和双向

推力球轴承轴向游隙mm

轴承公称

轴承系

8200及8300、

38200及38300bzxZ.net

最小最大最小最大

0.0100.0200.0200.040

8400、38400

最小最大

0.0200.0400.0400.0600.0600.080>50~120

0.0400.0600.0600.0800.0800.120>120~140

双列圆锥滚子轴承和四列圆锥滚子轴承装配前,应检查轴承的游隙,

径向游隙一般应符合

表10的规定

双列圆锥滚子轴承和四列圆锥滚子轴承径向游隙圆柱孔

公称内径

>24~30

>30~40

>40 --50

>50~65

>65~80

>80~100

>100~120

>120-140

>140160

>160180

>180-200

>200-225

>225-250

>250-280

>280~315

>315~355

>355-400

>400~450

>450~500

>500~560

>560~630

>630~710

>710~800

>800~900

>900~1000

>10001120

>11201250

>1250~1400

圆锥孔

轴助1组

轴助2组

辅助1组

注:①轴向游隙与径向游隙的换算公式如下:轴向游隙,mm;

式中Aa

△r一—径向游隙,mm;

基本组

辅助2组

辅助3组

基本组

4a = 0.75 4r

辅助4组

辅助3组

辅助5组

辅助4组

轴承接触角的判断参数,可从滚动轴承产品样本或机械零件设计手册中查得。最大

0, 650

②径向游隙分组标志:基本组在轴承代号中不标注游隙代号,辅助组在轴承代号中的精度等级的左面用数字表示。

例:F2097926

2G20771/950

径向游隙为基本组的轴承

径向游隙为辅助2组的轴承

③本表根据洛阳轴承厂工厂标准LZB44一80制定。412

标准分享网wWw.bzf

xw.免费丙载

5.5关节轴承装配

外圈有装配槽的向心关节轴承的装配,应使轴承承受的径向负荷方向与外圈装配槽相垂直特殊结构(非标准)的向心关节轴承,其承受径向负荷的方向应符合设备技术文件的规定轴向游酸

调节衬带

调节村垫

图5单列向心推力球轴承、单列圆锥滚子轴承轴向游隙示意图

5.5.2开型外圈的向心关节轴承,装配后外圈开缝处应合缝良好。

5.5.3关节轴承的旋转和摆动应灵活。5.6齿轮传动装配

5.6.1轴心线平行且轴心线位置为可调整结构的渐开线圆柱齿轮副的装配,其中心距极限偏差+f应符合表11的规定。也可按设备技术文件规定的侧隙进行检查。

注:中心距极限偏差土f。系指在齿宽的中间平面上的实际中心距与公称中心距之差。5.6.2轴心线平行且轴心线位置为可调整结构的“67”型圆弧齿圆柱齿轮副、圆柱蜗杆传动、圆弧齿圆柱蜗杆传动和圆锥齿轮副的侧隙应符合表1215的规定。如用压铅法检查侧隙,应沿大齿轮(或蜗轮)圆周不少于3处的等分部位检查,铅丝的长度应大于3个齿距,铅丝的直径不宜超过侧隙的3倍,对于齿宽较大的齿轮,沿齿宽方向应均匀放置至少2根铅丝。

渐开线圆柱齿轮副中心距极限偏差士f表11

齿轮副公称

中心距

>10-18

>18~30

>30~50

>50-80

>80~120

>120~180

>180~250

>250315

>315400

>400~500

>500~630

>630~800

>800~1000

>1000~1250

>1250~1600

>1600~2000

齿轮副第IⅡI公差组精度等级

1-23~45~6

7~89-1011~12

中心距极限偏差士f

>2000~2500

>2500~315034.5

“67”型圆弧齿圆柱齿轮副侧隙法向模数m

中心距≤40

标准保

(0. 04~0.06)m,

圆柱蜗杆传动侧隙

(0.03~0.04)m

>320>630

6301250

证侧障0.0550.0950.1300.1900.2600.3800.530D

较大保

证侧隙0.1100.1900.2600.3800.5300.750D.

圆弧齿圆柱蜗杆传动侧隙

中心距

标准保证侧隙Dc0.095

圆锥齿轮副侧隙

标准保

>80>120

200|>320|>500|>800

800~1250

证侧隙0.0850.1000.1300.1700.2100.2600.340.0.420D.

较大保

证侧隙0.1700.2100.2600.3400.4200.5300.6700.850De

-般情况下表13~15中的“标准保证侧隙Dc用于闭式传动,“较大保证侧隙De”用于开式传动。

齿轮类别

渐开线圆柱齿轮

“67”型圆弧齿圆柱齿轮

圆锥齿轮

运动传动

动力传动

圆弧齿圆柱蜗杆

测量部位

齿轮传动接触斑点

接触斑点精度等级

接触斑点百分值,不得小于

55(45)50(4045(35)40(30))

注:①渐开线圆柱齿轮括号内的百分值适用于轴向重合度e>0.8的斜齿轮。50

55(60)

60(70)

②“67”型圆弧齿圆柱齿轮,齿高方向接触斑点的百分值系经逐级加载至额定负荷走合后的百分值;齿长方向的接触痕迹应大于一个轴向齿距,③圆弧齿圆柱蜗杆接触斑点百分值系在25%额定负荷下走合后的百分值,括号内的百分值系在额定负荷下走合后的百分值。

轴心线位置为可调整结构的齿轮副的装配,其接触斑点应符合表16的规定。用着色法检查齿轮副的接触斑点(见图6),应符合下列要求:

图6着色法检查齿轮传动的接触斑点示意图a一圆柱齿轮;b圆锥齿轮;c蜗轮a,将涂色油薄而均匀地涂在小齿轮(或蜗杆)上,在轻微制动下,用小齿轮驱动大齿轮使大齿轮转动3~4转。

b.圆柱齿轮和圆柱蜗杆传动蜗轮的接触斑点应趋于齿侧面的中部;圆弧齿圆柱蜗杆传动的蜗轮,其接触斑点在齿高方向应偏向齿顶,且双向运转时,蜗轮轮齿两侧接触面应对称于蜗轮齿宽中间平面;圆锥齿轮的接触斑点应趋于齿侧面的中部并接近小端。

标准分享网www.bzfxw.

c.接触斑点的百分值应按下列公式计算:b

×100%

×100%

沿齿长方向接触斑点的百分值,%;沿齿高方向接触斑点的百分值,%;接触痕迹极点间的距离,mm;;

超过模数值的断开距离,mm;

齿的工作长度,mm

接触痕迹平均高度(对圆柱齿轮和蜗轮)或齿长接触痕迹中部的高度(对圆锥齿轮),mm;

齿的工作高度(对圆柱齿轮和蜗轮)或相应于h\处的有效齿高(对圆锥齿轮),mm。

d.可逆传动的齿轮,轮齿两侧面均应检查。5.7联轴器装配

刚性联轴器(见图7)的装配,两轴心径向位移*不得大于0.03mm,

两个半联轴器端面

的接触应紧密。

5.7.2十字滑块联轴器(见图8)、NZ型挠性爪型联轴器(见图9)的装配,两轴心径向位移和*指两轴联接处两轴轴心的径向位移。免费不载

图7刚性联轴器

两轴线倾斜应符合表17的规定。十字滑块联轴器的端面间隙c,对于外形最大直径小于或等于190nm的联轴器应为0.5~0.8mm;对于外形最大直径大于190mm的联轴器应为1.0~1.5mm。NZ型挠性爪型联轴器的端面间隙c宜为2mm。十字滑块和NZ型挠性爪型联轴器装配要求表17

联轴器外形

最大直径D

>300-600

两轴心径向

位移不得大于

两轴线倾

斜不得大于

字滑块联轴器

图9NZ型挠性爪型联轴器

5.7.3蛇形弹簧联轴器(见图10)的装配,两轴心径向位移、两轴线倾斜和端面间隙c应符合表18的规定。

5.7.4CL型齿轮联轴器(见图11)、CLZ型齿轮联轴器(见图12)的装配,两轴心径向位移、两轴线倾斜和外齿轴套端面处间隙c应符合表19的规定,且外齿轴套端面处间隙的确定,应使外齿端面与端盖在两轴窜动到端面间隙为最大尺寸位置时不接触。装配后应按设备技术文件的规定在内腔加注润滑剂。

图10蛇形弹簧联轴器

图11CL型齿轮联轴器

1一内齿外套;2一—外齿轴套;3一外齿端面;4一端盖

蛇形弹簧联轴器装配要求

联轴器外形

两轴心径向

最失直径D位移不得大手

(mm)

>200~400

400~700

>700~1350

>1350~2500

两轴线倾

斜不得大于

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: YBJ 19-1990 十字板剪切试验规程

- 下一篇: YBJ 20-1990 野外大面积直剪试验规程

- 热门标准

- 冶金行业标准(YB)

- YB/T802-2009 冶金炉料用钢渣

- YB/T191.4-2001 铬矿石化学分析方法 重铬酸钾滴定法测定全铁含量

- YB/T5040-1993 氧化钼块化学分析方法 硫酸钡重量法测定硫

- YB/T4138-2005 焦粉和小颗粒焦炭

- YB/T5056-1993 钢钉检验、包装、标志、质量证明书及贮运的一般规定

- YB/T5168-2000 木材防腐油

- YB/T5353-2012 耐蚀合金热轧板

- YB/T5354-2012 耐蚀合金冷轧板

- YB/T4261-2011 耐火热轧H型钢

- YB/T5145-1993 电石炉用自焙炭砖

- YB/T5337-2006 金属点阵常数的测定方法 X射线衍射仪法

- YB/T3223-1988 YZJ-19A型铰接式振动压路机技术条件

- YB/T069-2007 焊管用镀铜钢带

- YB917-1978 炭素材料高纯石墨制品钒的比色测定

- YB(T)15-1986 60SiMn平面弹簧扁钢

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2