- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 1463-1991 机车轮对组装技术条件

标准号:

TB/T 1463-1991

标准名称:

机车轮对组装技术条件

标准类别:

铁路运输行业标准(TB)

标准状态:

已作废-

发布日期:

1991-06-18 -

实施日期:

1992-01-01 -

作废日期:

2006-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.68 MB

替代情况:

TB 1463-83采标情况:

ISO R1005 NEQ UIC 813-0-68 NEQ

部分标准内容:

铁道行业标准汇编

机车车辆

标准汇编

机车部分1

TB/T304~TB/T1703

铁道部标准计量研究所

标准化是一项综合性的技术基础工作。是组织现代化生产和进行贸易的技术准则,是科学管理的重要组成部分。通过标准的制定和组织实施,可以有效地保证和提高产品质量、工程质量及服务质量,促进贸易与技术交流,提高经济效益和社会效益。随着我国社会主义市场经济体制的建立和铁路的改革与发展,铁路标准化作为铁路运输安全和管理的重要技术基础工作,在促进铁路行业的技术进步、提高技术装备和服务质量水平上起到越来越重要的作用。

本次编辑出版的铁道行业标准汇编是根据铁道部标准化工作项目安排,在铁道部2001年组织对1990年以前铁道行业标准复审结论和2003年组织的对1991~1997年铁道行业标准复审结论废止了不符合铁路改革和发展要求的968项行业标准基础上,将全部现行铁道行业1688项标准,按专业分为《机车车辆标准汇编》、《工务标准汇编》,《通信信号标准汇编》《电气化铁道标准汇编》、《铁路运输标准汇编》及《综合基础标准汇编》六部分编辑出版。《机车车辆标准汇编》包括《机车车辆综合部分》三册、《机车部分》四册、《车辆部分》四册及有关机车车辆专业的现行《铁道国家标准部分》一册,共收集了截止于本汇编出版时已发布实施的现行有效铁道行业标准和铁道国家标准共947项。以供铁路相关管理人员、科技人员以及各级领导全面系统地学习和了解现行有效的铁道行业标准、铁道国家标准及计量检定规程,更好地贯彻实施标准,为铁路的科技发展提供技术支持。本汇编根据现行标准单行本编印,在编印过程中亦可能出现错误之处,请予以指出并函告我所。免费标准下载网bzxz

所有标准在实施期间可能会发布修改单、被修订或被废止。若有变更应以标准的最新版本为准。

铁道部标准计量研究所

2004年5月

1主题内容与适用范围

中华人民共和国铁道行业标准

机车轮对组装技术条件

本标准规定了铁道机车的轮对组装,验收和保证要求。本标准适用于铁道机车新制轮对的车轮与车轴的组装。TB/T1463--91

如有特殊要求或车轮与车轴组装前或后需涉及其他零部件的,应在产品图样及其技术条件中另行规定。

2组装零件的技术要求

车轴、轮心、轮箍及曲拐销应符合有关标准或经规定程序批准的图样的规定,并应达到下列要求。

2.1车轴

2.1.1轮座装配面应切削加工,表面粗糙度Ra的最大允许值为3.2μm。2.1.2允许用其方法(如抛光、滚压等)来改善轮座装配面的表面粗糙度。2.1.3轮座部应有一圆锥形引入段,当图样上没有规定时,引入段长度为10~12mm,直径差不超过1mm,引入段表面粗糙度Ra的最大允许值为3.2μm,过渡部分应圆滑。2.2轮心

轮心的毅孔应切削加工,表面粗糙度Ra的最大允许值为6.3μm。2.2.13

2.2.2轮心毂孔中有油沟时,应圆滑过渡,不许有尖锐棱角。轮辋外圆切削加工后表面粗糙度Ra的最大允许值为6.3μm。2.2.8

2.2.4曲拐销毂孔削加工后表面粗糙度Ra的最大允许值为6.3um,压入端孔口应倒圆。2.2.5如技术条件、标准或产品图样有规定时,轮心应进行平衡。2.3轮箍

2.3.1轮内孔应切削加工,其表面粗糙度Ra的最大允许值,当滚动圆直径小于或等于1050mm时应为6.3μm,大于1050mm时应为12.5um。2.3.2轮箍的内孔直径按下列公式计算,D=D,-

D—轮内孔直径,mm

(1.25±0.25)D

中华人民共和国铁道部1991—06—18批准19920101实施

TB/T1463—91

D,一轮辆外圆的平均直径(外圆的平均直径是在两个以上相互乘垂直位置上测量的直径平均值),mm。

2.4曲拐销

曲拐销镶入部表面应切削加工,表面粗糙度Ra的最大允许值应为3.2um,镶入端國锥形引入段其最大长度为10mm,直径差不超过1mm。3组装

3.1轮箍的装配

3.1.1装配前轮箍内孔和轮辋外圆表面必须清洁,应避免摄伤。3.1.2轮箍应均匀地加热,加热温度不超过350℃。3.1.3轮箍在加热和装配后,禁止风吹和沾水,不许强迫冷却。3.2车轮(轮心)与车轴的组装

3.2.1车轮(轮心)热装

a,热装应在车轮或轮心加热后进行,加热温度不得超过250℃,b。装配表面必须清洁,应避免损伤;C.如产品图样或技术条件无规定时,热装过盈量应在毂扎直径的0.9%~1.25%之间,长毂轮心应在0.7%~1.05%之间。3.2.2车轮(轮心)与曲拐销及车轴的压装a。压装采用压力机压入法,压装前装配表面应用纯白动物脂或纯净植物油均勾涂抹;b。压装用的压力机必须配备有经过正确校正的压力计和记录压装压力曲线的自动记录器,

C。压装时轮轴中心应与压力机活塞中心一致,并平行压入,压入速度应保持均匀,d。如产品图样及有关技术文件无规定时,轮座与毂孔的组装过盈量应在毂孔直径的1.1%~1.5%之间,长毂轮心应在0.9%~1.3%之间,e。每个车轮的压装压力曲线图上需填写:工厂名称、轮对种类、压装零件名称、左右侧别、轴号(或销号)、轮毂直径(或组装过盈量)、最终压入力、压装年月日。并由操作者、检验人员签章。压装压力曲线图统一由检查部门保管,保管期限按有关规定f。轮对组装后禁止用压力法移动车轮(轮心)在轴上的位置以调整轮对内侧距离,9。压装时应严格按工艺规程进行,检验人员应对上述操作认真监督h,允许采用经铁道部鉴定、审查并批准的其他装配方法进行轮对组装,并按相应的技术文件与规定进行操作和验收,i。当技术条件、标准或产品图样有要求时,每个车轮的剩余不乎衡量应位于轴的同一直径平面而且在同一侧。

4检验与验收

4.1检验项目

4.1.1轮对组成后,应符合产品图样及有关规定要求。384

TB/T1463--91

4.1.2每个轮对组成后,应进行压装压力曲线检验,箍紧检验、车轮(轮心)热装后应进行反压力检验。

4.1.3如技术条件、标准或产品图样有要求时,进行静平衡或动平衡检验。4.1.4需要进行附加检验的轮对数量应按有关规定,或经供需双方共同商定。4.2检验方法和验收条件

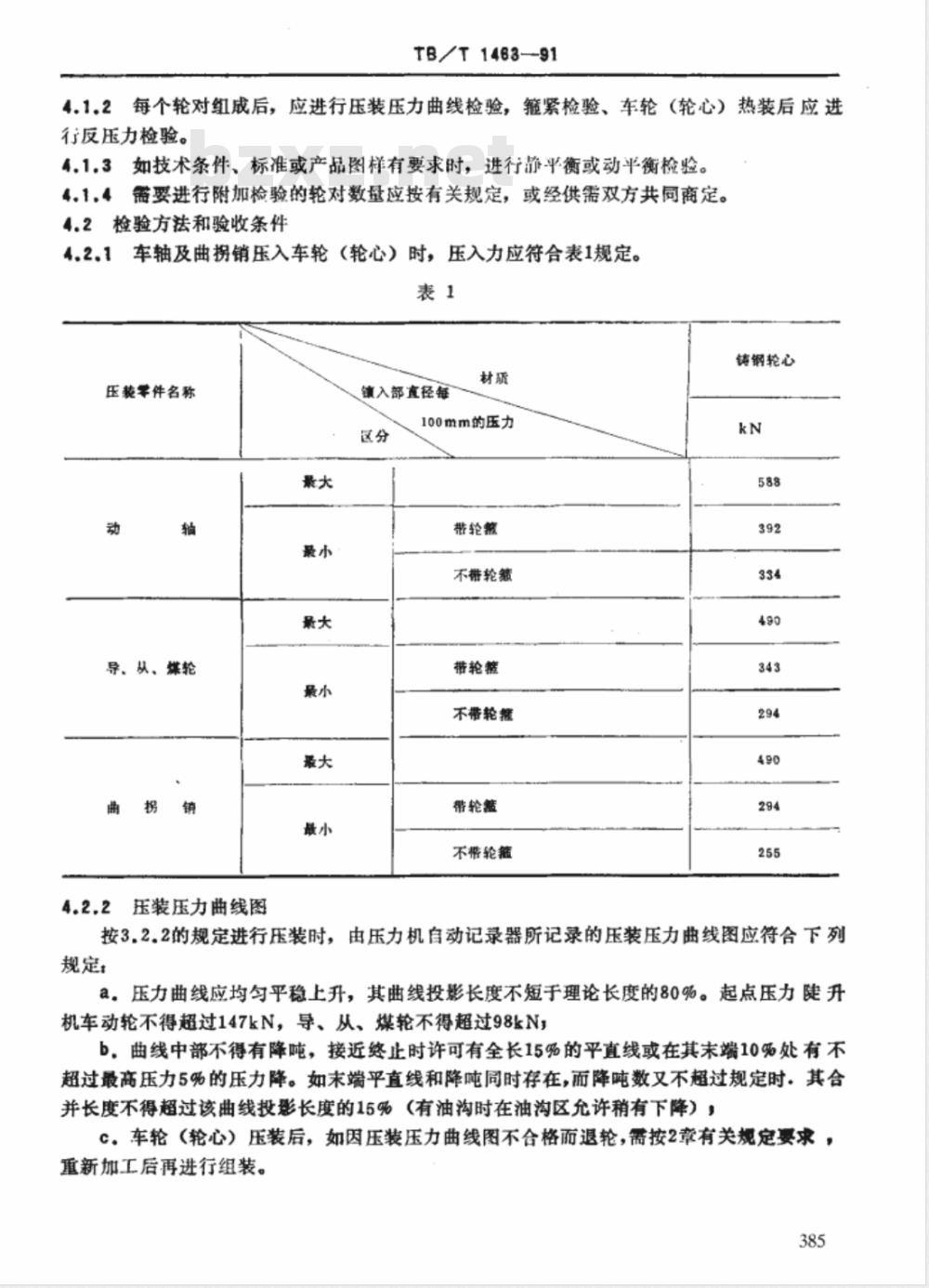

4.2.1车轴及曲拐销压入车轮(轮心)时,压入力应符合表1规定。表1

压装件名称

导、以、煤轮

4.2.2压装压力曲线图

镇入部直径每

100mm的压力

带轮撤

不带轮

带轮箍

不带轮握

带轮箍

不帮轮箍

铸钢轮心

按3.2.2的规定进行压装时。由压力机自动记录器所记录的压装压力曲线图应符合下列规定:

a:压力曲线应均匀平稳上升,其曲线投影长度不短于理论长度的80%。起点压力升机车动轮不得超过147kN,导、从、煤轮不得超过98kN,b.曲线中部不得有降吨,接近终止时许可有全长15%的平直线或在其未端10处有不超过最高压力5%的压力降。如末端平直线和降吨同时存在,而降吨数又不超过规定时。其合并长度不得超过该曲线投影长度的15%(有油沟时在油沟区允许稍有下降),C。车轮(轮心)压装后,如因压装压力曲线图不合格而退轮,需按2章有关规定要求,重新加工后再进行组装。

4.2.3箍紧检验

TB/T1463--91

把轮对自由地放在轨道上,然后用检查锤在轮箍踏面上的几个地方进行敲击,声音应滑亮。

4.2.4反压力检验

a,车轮(轮心)热装后,应逐个进行反压力检验b。对采用压力机压入法组装的轮对,应定期进行反压力检验,检验周期、检验数量由生产单位的技术部门与验收人员按生产情况决定,C,反压力检验应在压力机上进行,并应记录反压力数值,d。反压力检验时,压力应逐渐平稳地增加,反压力的最小数值应达到,热装轮座直径(mm)的6000倍(N)压力组装:实际最高压入力的1,2倍。e,反压力检验时,不允诈车轮在轴上发生任何移动f,反压力检验在轮对组装15h以后进行。4.3各项检验中任何一项不符合规定要求均为不合格品。4.4严禁为了掩盖影响轮对组装质量的缺陷而进行的任何处理。5标记、保管、保证

5.1标记

轮对零件上应按有关规定刻打工厂代号、机型、轴号或销号、左右别、组装年月、检验人员代号等。并需涂上防缓标记。以上刻印,须保留到配件报废为止。5.2保管

轮对经检验合格,在入库前或发货前应进行如下处理。5.2.1防腐蚀

轮对下列部位应进行防腐处理:a,轴颈、曲拐销颈及其附近的切加工部位:b。轮对上带有齿轮或其他附件时,其啮合表面、装配部位及其他需要部位,c,轮毅的平面,

d。与其他零件安装配合的部位。5.2.2防止轴颈、销颈磁伤

轴颈销颈部位应使用有效的防护方式进行防护,硫保不发生锈蚀和碰伤。5.3保证

车轮和车轴组装后,应保证在一个大修期内不发生属于制造厂家责任而造成的质量问题。

TB/T 1463—91

附录A

(参考件)

A1车轮(轮心)与车轴压装时,压入速度30~200mm/min,并应保持均勾。A2轮对平衡检验

A2.1静平衡

剩余不平衡量应小于250g.m,对于特殊要求,可由供需双方共同商定。A2.2动平衡

最大剩余不平衡量允许值和采用的测量方法,应按产品图样和技术要求的规定,或由供需双方共同商定。

A2.3无论那种检验都应将轮对的轴颈支架在两个抛光的精确的水平支撑面上,或者放在平衡机上支撑轴承上。

A3每个车轮的剩余不平衡量应于轴的同--直径平面,而且在同一侧,说明见图A1。轴的同一真径平面

附加说明:

周一侧

本标准由铁道部减墅堰机车车辆工艺研究所提出并归口。轴

本标准由铁道部威墅堰机车车辆工艺研究所负责起草。铁道部成都机车车辆工厂、济南机车工厂、株洲电力机车工厂参加起草。本标准主要起草人夏健初、丁祖霖。本标准自实施之日起,TB1463一83《机车车轮与车轴组装技术条件》作度。387

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

机车车辆

标准汇编

机车部分1

TB/T304~TB/T1703

铁道部标准计量研究所

标准化是一项综合性的技术基础工作。是组织现代化生产和进行贸易的技术准则,是科学管理的重要组成部分。通过标准的制定和组织实施,可以有效地保证和提高产品质量、工程质量及服务质量,促进贸易与技术交流,提高经济效益和社会效益。随着我国社会主义市场经济体制的建立和铁路的改革与发展,铁路标准化作为铁路运输安全和管理的重要技术基础工作,在促进铁路行业的技术进步、提高技术装备和服务质量水平上起到越来越重要的作用。

本次编辑出版的铁道行业标准汇编是根据铁道部标准化工作项目安排,在铁道部2001年组织对1990年以前铁道行业标准复审结论和2003年组织的对1991~1997年铁道行业标准复审结论废止了不符合铁路改革和发展要求的968项行业标准基础上,将全部现行铁道行业1688项标准,按专业分为《机车车辆标准汇编》、《工务标准汇编》,《通信信号标准汇编》《电气化铁道标准汇编》、《铁路运输标准汇编》及《综合基础标准汇编》六部分编辑出版。《机车车辆标准汇编》包括《机车车辆综合部分》三册、《机车部分》四册、《车辆部分》四册及有关机车车辆专业的现行《铁道国家标准部分》一册,共收集了截止于本汇编出版时已发布实施的现行有效铁道行业标准和铁道国家标准共947项。以供铁路相关管理人员、科技人员以及各级领导全面系统地学习和了解现行有效的铁道行业标准、铁道国家标准及计量检定规程,更好地贯彻实施标准,为铁路的科技发展提供技术支持。本汇编根据现行标准单行本编印,在编印过程中亦可能出现错误之处,请予以指出并函告我所。免费标准下载网bzxz

所有标准在实施期间可能会发布修改单、被修订或被废止。若有变更应以标准的最新版本为准。

铁道部标准计量研究所

2004年5月

1主题内容与适用范围

中华人民共和国铁道行业标准

机车轮对组装技术条件

本标准规定了铁道机车的轮对组装,验收和保证要求。本标准适用于铁道机车新制轮对的车轮与车轴的组装。TB/T1463--91

如有特殊要求或车轮与车轴组装前或后需涉及其他零部件的,应在产品图样及其技术条件中另行规定。

2组装零件的技术要求

车轴、轮心、轮箍及曲拐销应符合有关标准或经规定程序批准的图样的规定,并应达到下列要求。

2.1车轴

2.1.1轮座装配面应切削加工,表面粗糙度Ra的最大允许值为3.2μm。2.1.2允许用其方法(如抛光、滚压等)来改善轮座装配面的表面粗糙度。2.1.3轮座部应有一圆锥形引入段,当图样上没有规定时,引入段长度为10~12mm,直径差不超过1mm,引入段表面粗糙度Ra的最大允许值为3.2μm,过渡部分应圆滑。2.2轮心

轮心的毅孔应切削加工,表面粗糙度Ra的最大允许值为6.3μm。2.2.13

2.2.2轮心毂孔中有油沟时,应圆滑过渡,不许有尖锐棱角。轮辋外圆切削加工后表面粗糙度Ra的最大允许值为6.3μm。2.2.8

2.2.4曲拐销毂孔削加工后表面粗糙度Ra的最大允许值为6.3um,压入端孔口应倒圆。2.2.5如技术条件、标准或产品图样有规定时,轮心应进行平衡。2.3轮箍

2.3.1轮内孔应切削加工,其表面粗糙度Ra的最大允许值,当滚动圆直径小于或等于1050mm时应为6.3μm,大于1050mm时应为12.5um。2.3.2轮箍的内孔直径按下列公式计算,D=D,-

D—轮内孔直径,mm

(1.25±0.25)D

中华人民共和国铁道部1991—06—18批准19920101实施

TB/T1463—91

D,一轮辆外圆的平均直径(外圆的平均直径是在两个以上相互乘垂直位置上测量的直径平均值),mm。

2.4曲拐销

曲拐销镶入部表面应切削加工,表面粗糙度Ra的最大允许值应为3.2um,镶入端國锥形引入段其最大长度为10mm,直径差不超过1mm。3组装

3.1轮箍的装配

3.1.1装配前轮箍内孔和轮辋外圆表面必须清洁,应避免摄伤。3.1.2轮箍应均匀地加热,加热温度不超过350℃。3.1.3轮箍在加热和装配后,禁止风吹和沾水,不许强迫冷却。3.2车轮(轮心)与车轴的组装

3.2.1车轮(轮心)热装

a,热装应在车轮或轮心加热后进行,加热温度不得超过250℃,b。装配表面必须清洁,应避免损伤;C.如产品图样或技术条件无规定时,热装过盈量应在毂扎直径的0.9%~1.25%之间,长毂轮心应在0.7%~1.05%之间。3.2.2车轮(轮心)与曲拐销及车轴的压装a。压装采用压力机压入法,压装前装配表面应用纯白动物脂或纯净植物油均勾涂抹;b。压装用的压力机必须配备有经过正确校正的压力计和记录压装压力曲线的自动记录器,

C。压装时轮轴中心应与压力机活塞中心一致,并平行压入,压入速度应保持均匀,d。如产品图样及有关技术文件无规定时,轮座与毂孔的组装过盈量应在毂孔直径的1.1%~1.5%之间,长毂轮心应在0.9%~1.3%之间,e。每个车轮的压装压力曲线图上需填写:工厂名称、轮对种类、压装零件名称、左右侧别、轴号(或销号)、轮毂直径(或组装过盈量)、最终压入力、压装年月日。并由操作者、检验人员签章。压装压力曲线图统一由检查部门保管,保管期限按有关规定f。轮对组装后禁止用压力法移动车轮(轮心)在轴上的位置以调整轮对内侧距离,9。压装时应严格按工艺规程进行,检验人员应对上述操作认真监督h,允许采用经铁道部鉴定、审查并批准的其他装配方法进行轮对组装,并按相应的技术文件与规定进行操作和验收,i。当技术条件、标准或产品图样有要求时,每个车轮的剩余不乎衡量应位于轴的同一直径平面而且在同一侧。

4检验与验收

4.1检验项目

4.1.1轮对组成后,应符合产品图样及有关规定要求。384

TB/T1463--91

4.1.2每个轮对组成后,应进行压装压力曲线检验,箍紧检验、车轮(轮心)热装后应进行反压力检验。

4.1.3如技术条件、标准或产品图样有要求时,进行静平衡或动平衡检验。4.1.4需要进行附加检验的轮对数量应按有关规定,或经供需双方共同商定。4.2检验方法和验收条件

4.2.1车轴及曲拐销压入车轮(轮心)时,压入力应符合表1规定。表1

压装件名称

导、以、煤轮

4.2.2压装压力曲线图

镇入部直径每

100mm的压力

带轮撤

不带轮

带轮箍

不带轮握

带轮箍

不帮轮箍

铸钢轮心

按3.2.2的规定进行压装时。由压力机自动记录器所记录的压装压力曲线图应符合下列规定:

a:压力曲线应均匀平稳上升,其曲线投影长度不短于理论长度的80%。起点压力升机车动轮不得超过147kN,导、从、煤轮不得超过98kN,b.曲线中部不得有降吨,接近终止时许可有全长15%的平直线或在其未端10处有不超过最高压力5%的压力降。如末端平直线和降吨同时存在,而降吨数又不超过规定时。其合并长度不得超过该曲线投影长度的15%(有油沟时在油沟区允许稍有下降),C。车轮(轮心)压装后,如因压装压力曲线图不合格而退轮,需按2章有关规定要求,重新加工后再进行组装。

4.2.3箍紧检验

TB/T1463--91

把轮对自由地放在轨道上,然后用检查锤在轮箍踏面上的几个地方进行敲击,声音应滑亮。

4.2.4反压力检验

a,车轮(轮心)热装后,应逐个进行反压力检验b。对采用压力机压入法组装的轮对,应定期进行反压力检验,检验周期、检验数量由生产单位的技术部门与验收人员按生产情况决定,C,反压力检验应在压力机上进行,并应记录反压力数值,d。反压力检验时,压力应逐渐平稳地增加,反压力的最小数值应达到,热装轮座直径(mm)的6000倍(N)压力组装:实际最高压入力的1,2倍。e,反压力检验时,不允诈车轮在轴上发生任何移动f,反压力检验在轮对组装15h以后进行。4.3各项检验中任何一项不符合规定要求均为不合格品。4.4严禁为了掩盖影响轮对组装质量的缺陷而进行的任何处理。5标记、保管、保证

5.1标记

轮对零件上应按有关规定刻打工厂代号、机型、轴号或销号、左右别、组装年月、检验人员代号等。并需涂上防缓标记。以上刻印,须保留到配件报废为止。5.2保管

轮对经检验合格,在入库前或发货前应进行如下处理。5.2.1防腐蚀

轮对下列部位应进行防腐处理:a,轴颈、曲拐销颈及其附近的切加工部位:b。轮对上带有齿轮或其他附件时,其啮合表面、装配部位及其他需要部位,c,轮毅的平面,

d。与其他零件安装配合的部位。5.2.2防止轴颈、销颈磁伤

轴颈销颈部位应使用有效的防护方式进行防护,硫保不发生锈蚀和碰伤。5.3保证

车轮和车轴组装后,应保证在一个大修期内不发生属于制造厂家责任而造成的质量问题。

TB/T 1463—91

附录A

(参考件)

A1车轮(轮心)与车轴压装时,压入速度30~200mm/min,并应保持均勾。A2轮对平衡检验

A2.1静平衡

剩余不平衡量应小于250g.m,对于特殊要求,可由供需双方共同商定。A2.2动平衡

最大剩余不平衡量允许值和采用的测量方法,应按产品图样和技术要求的规定,或由供需双方共同商定。

A2.3无论那种检验都应将轮对的轴颈支架在两个抛光的精确的水平支撑面上,或者放在平衡机上支撑轴承上。

A3每个车轮的剩余不平衡量应于轴的同--直径平面,而且在同一侧,说明见图A1。轴的同一真径平面

附加说明:

周一侧

本标准由铁道部减墅堰机车车辆工艺研究所提出并归口。轴

本标准由铁道部威墅堰机车车辆工艺研究所负责起草。铁道部成都机车车辆工厂、济南机车工厂、株洲电力机车工厂参加起草。本标准主要起草人夏健初、丁祖霖。本标准自实施之日起,TB1463一83《机车车轮与车轴组装技术条件》作度。387

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 铁路运输行业标准(TB)

- TB/T2769-2008 重型轨道车试验方法

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2