- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 901-1998 汽车发动机产品质量检验评定方法

标准号:

QC/T 901-1998

标准名称:

汽车发动机产品质量检验评定方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.95 MB

部分标准内容:

QC/T901-1998

本标准自发布之日起,代替QCn29008-91标准中的发动机部分。本标准的附录A是标准的附录,附录B是附录A的附录。本标准由机械工业部汽车工业司提出。本标准由全国汽车标准化技术委员会归口。本标准由国家轿车质量监督检验中心负责起草。本标准主要起草人:王荣先、李消、李天勇1范围

中华人民共和国汽车行业标准

汽车发动机产品质量检验评定方法QC/T901-1998

代替QCn29008-91发动机部分

本标准规定了汽车用发动机产品质量检验的抽样规定、检验项目、检验方法和评定方法。本标准适用于M类、N类\汽车用发动机的产品质量抽查和监督检验。2引用标准

下列标准所包含条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1859一89内燃机噪声声功率级的测定准工程法GB1922一80(1988年确认)溶剂油GB/T3845一93汽油车排气污染物的测量怠速法汽车柴油机全负荷烟度测量方法GB/T3847-83

GB11340一89汽车曲轴箱排放物测量方法及限值GB14097-93

中小功率柴油机噪声限值

GB14761.2一93车用汽油机排气污染物排放标准GB14761.4-93

GB14761.5—93

GB14761.7—93

GB/T14762—93

QC/T900-1997

HB1862-93

JB3743—84

汽车曲轴箱污染物排放标准

汽油车急速污染物排放标准

汽车柴油机全负荷烟度排放标准车用汽油机排气污染物试验方法汽车整车产品质量检验评定方法金属丝编制方孔网

汽车发动机性能试验方法

JBn3744一84汽车发动机可靠性试验方法JB4072.3一85汽车清洁度工作导则人、物和环境3抽样规定

3.1抽样对象

已经定型生产,经企业质量部门检验合格的汽车发动机。3.2抽样方式

随机抽样。

3.3抽样地点与抽样基数

在企业成品库抽样时,抽样基数不少于50台。企业年产量小于0.5万台时,抽样基数不少于20台。突击抽样时,抽样地点、抽样基数不限。1)M类、N类汽车分类的规定见GB/T15089-94《机动车辆分类》标准。中华人民共和国机械工业部1998-02-23批准1998-03-15实施

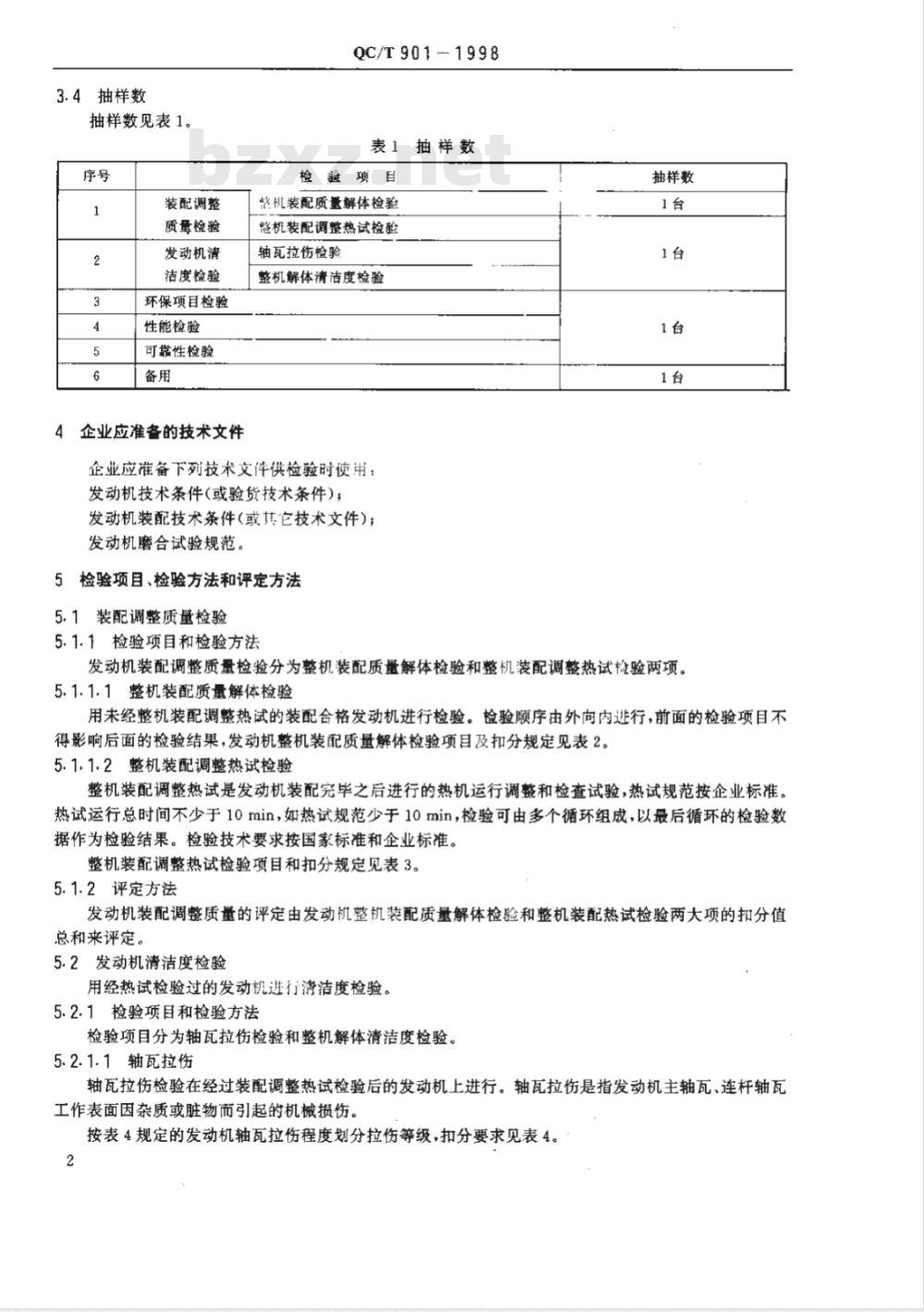

3.4抽样数

抽样数见表1。

装配调整

质量检验

发动机清

洁度检验

环保项目检验

性能检验

可靠性检验

4企业应准备的技术文件

QC/T901-1998

表1抽样数

检验项目

整机装配质基解体检验

整机装配调整热试检验

轴瓦拉伤检验

整机解体清洁度检验

企业应准备下列技术文件供检验时使用:发动机技术条件(或验货技术条件);发动机装配技术条件或其它技术文件);发动机磨合试验规范。

5检验项目、检验方法和评定方法5.1装配调整质量检验

5.1.1检验项目和检验方法

抽样数

发动机装配调整质量检验分为整机装配质量解体检验和整机装配调整热试检验两项。5.1.1.1整机装配质量解体检验

用未经整机装配调整热试的装配合格发动机进行检验。检验顺序由外向内进行,前面的检验项目不得影响后面的检验结果,发动机整机装配质量解体检验项目及扣分规定见表2。5.1.1.2整机装配调整热试检验

整机装配调整热试是发动机装配完毕之后进行的热机运行调整和检查试验,热试规范按企业标准。热试运行总时间不少于10min,如热试规范少于10min,检验可由多个循环组成,以最后循环的检验数据作为检验结果。检验技术要求按国家标准和企业标准。整机装配调整热试检验项目和扣分规定见表3。5.1.2评定方法

发动机装配调整质量的评定由发动机整机装配质量解体检验和整机装配热试检验两大项的扣分值总和来评定。

5.2发动机清洁度检验

用经热试检验过的发动机进行清洁度检验。5.2.1检验项目和检验方法

检验项目分为轴瓦拉伤检验和整机解体清洁度检验。5.2.1.1轴瓦拉伤

轴瓦拉伤检验在经过装配调整热试检验后的发动机上进行。轴瓦拉伤是指发动机主轴瓦、连杆轴瓦工作表面因杂质或脏物而引起的机械损伤。按表4规定的发动机轴瓦拉伤程度划分拉伤等级,扣分要求见表4。2

QC/T901-1998

2整机装配质量解体检验项目及扣分规定检验项目

连杆螺栓(母)扭紧力矩

主轴承盖螺栓(母)扭紧力矩

气缸盖螺栓(母)扭紧力矩

飞轮螺栓(母)扭紧力矩

曲轴转动力矩

活塞配缸间隙

主轴瓦配合尺寸

连杆轴瓦配合尺寸

曲轴轴向间隙

连杆活塞同组质量

曲轴飞轮离合器总成或分体动平衡气门密封性

火花塞(喷油器)扭紧力矩

内部运动件错漏装

内部零件损坏

内部非运动件错漏装

内部零件锈蚀

外部零件损坏

正时齿轮带(链)松紧

水泵(发电机)皮带松紧

空气压缩机皮带松紧

空调压缩机皮带松紧

外观(磕碰、划伤、油漆不匀、标记不清等)技术要求

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企出际准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技犬文件

企业标准或技术文件

企业标准或技术文件

表中同一项目如有多处不符合技术要求,应累计扣分。不符合标准

缺陷扣分值

2表中15、18项的扣分可参照QC/T900-一1997表G2中的零部件损坏而引起的功能失效和附录F的故障分类原则来判定故障类别。根据本标表11故障类别确定扣分值。3表中12项发动机气门密封性检验方法和要求,按企业标准进行。如企业标准无规定,则按下述方法进行:拆下气缸盖总成,从进排气道藻入煤油,或者从燃烧室内灌入煤油,3min内应无渗漏。表3星

整机装配调整热试检验项目扣分规定序号

息速转速

检验项目

点火(喷油)提前角

机油压力

气门间隙

外部零部件功能失效、损坏

外部零部件错装、漏装

技术要求

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

注:表中同一项目如有多处不符合技术要求,应累计扣分,不符合标准

缺陷扣分值

参照QC/T900-1997表G2

参照QC/T900—1997表G2

参照QC/T900-1997表G2

参照QC/T900-1997表G2

拉伤等级

QC/T901-1998

表4轴瓦拉伤等级扣分规定

划痕尺寸

总宽(B)·

无拉痕

0.10.20.3超过四级限值

极限深(H)

*)0级拉伤是指无拉痕或虽有丝状拉痕但无明显手感的轻微拉痕。**)划痕总宽度B指单道轴瓦划痕的总和,多道轴瓦拉伤扣分应累计计算。1)更严重的拉伤或其他形式的损坏,参照QC/T900-1997表G2扣分。2)轴瓦上有颗粒嵌入时,按颗粒尺寸参照拉痕总宽度扣分。5.2.1.2整机解体清洁度

扣分值

整机解体清洁度检验的清洗部位主要是指发动机内部与润滑机油接触的零件表面和进入气缸的燃料、空气通道表面。整机解体清洁度检验的零部件和清洗部位按表5。按附录A“整机解体清洁度检验方法”和附录B\室内降尘量测定方法”的规定进行清洁度检验。按发动机的排量(V)定整机解体清洁度的指标。扣分值见表6。表5

整机解体清洁度检验的零部件和清洗部位序

零部件名称和部位

机油粗滤器”

机油细滤器

油底壳

活塞连杆组件

曲轴及主轴瓦

凸轮轴

机油泵、机油集滤器

进气道

接触机油表面、油道

化油器·

输油泵·

机油散热器

滤芯、内腔

转子内腔、接触机油表面

清洗部

内表面、磁性螺塞、残留机油

全部内外表面

曲轴油道和全部润滑油接触表面、主轴瓦内、外表面凸轮轴油孔及全部表面、正时齿轮内、外表面

气缸盖进气道、进气歧管内表面内、外表面

曲轴箱内表面、气缸筒内表面、缸体各油道、气缸盖、空压机曲轴箱内表面和油道及传动齿轮、惰轮、甩油圈、正时齿轮室盖内表面、气门室内的螺栓头部螺母及垫圈、缸盖螺母垫圈、气门室内表面、摇臂、推杆内腔及部件工作面

壳体内表面、油道及内部零件

油管内表面

注:*)整体式机油滤芯、整体式输油泵和化油器不解体。4

清洁度分级

QC/T901-1998

整机解体清洁度扣分规定

杂质质量

80×Vh

120×VH

≤180×VH

≤300×Vh

≤500×VH

每增加100×V

扣分值

注:*)V是发动机总排量,单位为L,计算杂质质量时仅利用其数值。杂质质量分级值为系数与V的乘积。5.2.2评定方法

发动机清洁度检验采用扣分法评定。发动机清洁度扣分值为轴瓦拉伤扣分值和整机解体清洁度扣分值之和。

5.3环保项目检验

用经过装配热试检验合格的发动机进行环保项目检验。5.3.1

检验项目、检验方法和评定依据见表7。表7环保检验项目、检验方法和扣分规定检验项目

车用汽油机

排气污染物

曲轴箱

污染物

污染物

柴油机全

负荷烟度

发动机噪声

适用机型

汽车总质量大于

3500kg的车用汽油机

车用汽油机

车用汽油机

车用柴油机

车用柴油机

检验方法

GB/T14762—93

GB11340—89

GB/T3845—93

GB/T 384783

GB1859-89

*)曲轴箱污染物的排放标准执行GB14761.4-93第4.2条的规定。评定依据

GB14761.2—93

企业标准

GB14761.4-93*

企业标准

GB14761.5-93

企业标准

GB14761.793

企业标准

GB14097-93

企业标准

1)愈速污染物检验应在发动机磨合之前进行。如息速供油量孔未锁死,允许调整,5.3.2评定方法

不符合标准

扣分值

不合格

不合格

不合格

不合格

不合格

5.3.2.1环保检验项目必须符合国家标准要求。如不符合国家标准,则判定环保项目不合格。5.3.2.2如符合国家标准,不符合企业标准时,每不符合项扣100分。环保项目检验的综合评定扣分数,汽油机为表7项目(1)、(2)、(3)项之和,柴油机为表7项目(4)、(5)项之和。5.4性能检验

5.4.1检验项、检验方法和评定依据5.4.1.1性能检验项目在发动机经过磨合后进行,磨合规范按企业标准。5.4.1.2性能检验项目、检验方法和扣分规定见表8。5.4.2评定方法

QC/T901-1998

性能检验采用扣分法进行评定,性能检验扣分数为各项检验扣分值之和。如某项性能检验项目的检验条件不具备,应按表8中相应的检验项目规定扣分。5.5可靠性检验

5.5.1检验程序

检验程序为:

a)检查发动机外部是否有错装、漏装和零部件损坏,并做记录;b)按企业标准进行磨合;

c)性能初试;

d)可靠性检验运行;

e)性能复试;

f)发动机解体检验。

表8发动机性能检验项目、检验方法和扣分规定序号

检验项目

一般起动性检验

急速转速及怠速稳定性

额定功率/转速

最大扭矩/转速

全负荷最低燃油消耗率

机油燃油消耗百分比

活塞漏气量

5.5.2检验项目和检验方法

5.5.2.1性能初试、复试

检验方法

JB3743-84

JB3743—84此内容来自标准下载网

JB3743-84

JB3743—84

JB374384

JB374384

JB3743-84

发动机性能初试、复试的检验项目见表9。评定依据

起动三次

或企业标准

企业标准

企业标准

企业标准

企业标准

企业标准

企业标准

表9性能初试、复试检验项目

检验项目

额定功率/转速

最大扭矩/转速

全负荷最低燃油消耗率

急速排放

全负荷烟度

检验方法

JB3743—84

JB3743-84

JB3743-84

GB/T3845—93

GB/T384783

评定依据

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

GB 14761.593

新生产汽车

GB14761.7—83

新生产汽车

检验方法

JB3743-84

JB3743-84

JB3743—84

GB/T3845—93

GB/T3847-83

不符合标准

扣分值

100(三次失败)

评定依据

GB14761.5—93

在用汽车

GB 14761.793

在用汽车

额定功率和最大扭矩数值均按JB3743一84的规定进行校正。如果能保证性能复试时使用的测试设备与性能检验时使用的相同,可以用性能检验数据做为性能初试数据。如果5.4.1.2中额定功率达不到企业标准,允许对气门间随、点火(喷油)提前角、白金间隙进行调整或更换同型号、同批次的化油器、高压油泵、喷油嘴、点火线圈、火花塞、分电器,额定功率达到企业标准后,方可进行可靠性检验。如果调整、更换后发动机额定功率仍然达不到企业标准,则扣500分。允许用备用发动机进行可靠性检验。在发动机性能复试时不作调整。

5.5.2.2可靠性检验方法

各种类型的发动机可靠性检验规范见表10。6

发动机类别

轿车及微型车汽油机,

其它车用汽油机

柴油机

QC/T901-1998

表10发动机可靠性检验规范

发动机转速

额定转速

额定转速

额定转速

注:*)微型车汽油机是指总排量小了1L.的汽油机。可靠性检验的条件、方法按JBn3744一84。油门开度

运转时间

用称量法测量可靠性检验运行期间的总的机油和燃油消耗量。也可以用油耗仪测量检验开始时和检验结束时的每小时燃油消耗量,再计算出每小时平均燃油消耗量,据此计算出总的燃油消耗量运行过程中每25h允许停机进行日常安全运行检查和企业标准规定的例行保养。超出企业标准规定的调整项目和更换零件均应记为故障。5.5.3评定方法

发动机可靠性检验采用扣分法进行评定。5.5.3.1发动机检查、磨合、环保项目检验、性能检验、可靠性检验和解体检验过程中的全部故障和定期保养外的全部调整均纳入故障扣分统计,5.5.2.1中可能出现的调整、更换除外。5.5.3.2按检验中发生的故障类别进行扣分。故障类别的判定按QC/T9001997,扣分规定见表11。表11

1可靠性检验扣分规定

故障类别

致命故障

严重故障

一般故障

轻微故障

扣分值

5.5.3.3当发动机工作不正常而需要进行停车调整时,按停车时间扣分,具体扣分规定见表12。如果停车调整时发现有故障发生,按故障类别扣分,不再按停车时间重复扣分。表12停车扣分规定

扣分值

5.5.3.4发动机可靠性检验中,总的机油燃油消耗百分比应小于0.8%。达不到要求扣100分。5.5.3.5发动机性能复试时,息速排放、全负荷烟度如不符合相应标准对在用汽车的要求,可靠性不合格。

5.5.3.6发动机性能复试时,经过规定的可靠性检验运行,性能指标可能发生变化,按性能指标的劣化程度扣分,扣分规定见表13。

项目名称

额定功率/转速

最大扭矩/转速

全负荷最低燃油消耗率

QC/T901-1998

表13性能复试劣化扣分规定

劣化程度扣分值

劣化率的大小表明劣化程度,计算式为:初试数值一复试数值×100%

劣化率三

初试数值

表13中第1、2项为负值时不扣分。表13中第3项为正值时不扣分。

发动机产品质量检验综合评定方法6

6.1发动机产品质量采用扣分法进行综合评定,综合评定扣分数为装配调整质量检验扣分数、发动机清洁度检验扣分数、环保项目检验扣分数、发动机性能检验扣分数、发动机可靠性检验扣分数之和。6.2环保项目检验符合国家标准要求,且发动机综合评定扣分数不超过规定的扣分限值,评为合格,6.3环保项目检验不符合国家标准要求,或可靠性性能复试时额定功率劣化率超过10%,或综合评定扣分数高于规定的扣分限值,评为不合格。A1设备与器材

A1.1拆装设备与工具

QC/T901-1998

附录A

(标准的附录)

整机解体清洁度检验方法

吊车、翻转架等专用设备及通用拆装设备和工具。A1.2清洗设备及工具

a)各种规格尼龙刷、扁刷、异形刷及画笔等;b)各种规格注射器(不带针头);c)洗瓶(根据被清洗对象的尺寸选取其规格);d)大盖的容器(根据被清洗对象的尺寸选取其规格);e)对于整机及较重的零件、总成,要配备可翻转的专用清洗设备;f)压力清洗机(压力为200~250kPa)。如图A1所示。1-空压机2、5-连接管3-空气滤清器4-压力表6-喷枪7-贮液罐图A1压力冲洗系统示意图

A1.3过滤、烘干设备及器材

A1.3.1过滤元件

A1.3.1.1混合纤维素孔径5um\0”型专用微孔滤膜,滤膜直径50mm,每张质量不大于90mg。A1.3.1.2网孔基本尺寸/金属丝直径为0.80/0.355的金属丝滤网(HB1862-93)。A1.3.2滤膜过滤装置

漏斗、漏斗座、金属夹、橡皮塞、吸滤瓶、胶管及真空泵(真空度为80~90kPa)等。如图A2所示。9

A1.3.3烘箱、干燥器、称量瓶。A1.3.4无齿锻子(端头扁平)。A1.4分析设备

a)分析天平(精度10-g);

OC/T901-1998

1-吸滤瓶2-滤膜3-漏斗座4-橡皮塞5-烧瓶6-金属夹7-连接管8-接真空泵图A2滤膜过滤装置示意图

b)标尺显微镜(放大率大于40倍);c)棒形磁铁:

d)检验中使用的仪器设备、量检具均应符合计量检定要求,并在有效检定期内。A1.5清洗液

A1.5.1NY-190溶剂汽油

汽油技术指标应符合GB1922规定。使用时要事先用5μm滤膜过滤,以除去其中的杂质。A1.5.2工业酒精

不适宜用NY-190溶剂汽油清洗的零部件(如橡胶制品),可用工业酒精清洗(为避免腐蚀滤膜,按90%浓度用蒸馏水稀释)。

A1.5.3三氟乙烯

凡零部件表面带有润滑脂时,用三氯乙烯清洗(注意:该清洗液有毒,操作时必须采取防护措施!)。A1.5.4其它无毒的清洗剂。

A2‘工作环境

A2.1为保证检验精度,需要设置专门的清洁度检验室。室内分为解体、清洗、过滤、烘干、称量、分析等操作间,其推荐布置如图A3所示。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准自发布之日起,代替QCn29008-91标准中的发动机部分。本标准的附录A是标准的附录,附录B是附录A的附录。本标准由机械工业部汽车工业司提出。本标准由全国汽车标准化技术委员会归口。本标准由国家轿车质量监督检验中心负责起草。本标准主要起草人:王荣先、李消、李天勇1范围

中华人民共和国汽车行业标准

汽车发动机产品质量检验评定方法QC/T901-1998

代替QCn29008-91发动机部分

本标准规定了汽车用发动机产品质量检验的抽样规定、检验项目、检验方法和评定方法。本标准适用于M类、N类\汽车用发动机的产品质量抽查和监督检验。2引用标准

下列标准所包含条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1859一89内燃机噪声声功率级的测定准工程法GB1922一80(1988年确认)溶剂油GB/T3845一93汽油车排气污染物的测量怠速法汽车柴油机全负荷烟度测量方法GB/T3847-83

GB11340一89汽车曲轴箱排放物测量方法及限值GB14097-93

中小功率柴油机噪声限值

GB14761.2一93车用汽油机排气污染物排放标准GB14761.4-93

GB14761.5—93

GB14761.7—93

GB/T14762—93

QC/T900-1997

HB1862-93

JB3743—84

汽车曲轴箱污染物排放标准

汽油车急速污染物排放标准

汽车柴油机全负荷烟度排放标准车用汽油机排气污染物试验方法汽车整车产品质量检验评定方法金属丝编制方孔网

汽车发动机性能试验方法

JBn3744一84汽车发动机可靠性试验方法JB4072.3一85汽车清洁度工作导则人、物和环境3抽样规定

3.1抽样对象

已经定型生产,经企业质量部门检验合格的汽车发动机。3.2抽样方式

随机抽样。

3.3抽样地点与抽样基数

在企业成品库抽样时,抽样基数不少于50台。企业年产量小于0.5万台时,抽样基数不少于20台。突击抽样时,抽样地点、抽样基数不限。1)M类、N类汽车分类的规定见GB/T15089-94《机动车辆分类》标准。中华人民共和国机械工业部1998-02-23批准1998-03-15实施

3.4抽样数

抽样数见表1。

装配调整

质量检验

发动机清

洁度检验

环保项目检验

性能检验

可靠性检验

4企业应准备的技术文件

QC/T901-1998

表1抽样数

检验项目

整机装配质基解体检验

整机装配调整热试检验

轴瓦拉伤检验

整机解体清洁度检验

企业应准备下列技术文件供检验时使用:发动机技术条件(或验货技术条件);发动机装配技术条件或其它技术文件);发动机磨合试验规范。

5检验项目、检验方法和评定方法5.1装配调整质量检验

5.1.1检验项目和检验方法

抽样数

发动机装配调整质量检验分为整机装配质量解体检验和整机装配调整热试检验两项。5.1.1.1整机装配质量解体检验

用未经整机装配调整热试的装配合格发动机进行检验。检验顺序由外向内进行,前面的检验项目不得影响后面的检验结果,发动机整机装配质量解体检验项目及扣分规定见表2。5.1.1.2整机装配调整热试检验

整机装配调整热试是发动机装配完毕之后进行的热机运行调整和检查试验,热试规范按企业标准。热试运行总时间不少于10min,如热试规范少于10min,检验可由多个循环组成,以最后循环的检验数据作为检验结果。检验技术要求按国家标准和企业标准。整机装配调整热试检验项目和扣分规定见表3。5.1.2评定方法

发动机装配调整质量的评定由发动机整机装配质量解体检验和整机装配热试检验两大项的扣分值总和来评定。

5.2发动机清洁度检验

用经热试检验过的发动机进行清洁度检验。5.2.1检验项目和检验方法

检验项目分为轴瓦拉伤检验和整机解体清洁度检验。5.2.1.1轴瓦拉伤

轴瓦拉伤检验在经过装配调整热试检验后的发动机上进行。轴瓦拉伤是指发动机主轴瓦、连杆轴瓦工作表面因杂质或脏物而引起的机械损伤。按表4规定的发动机轴瓦拉伤程度划分拉伤等级,扣分要求见表4。2

QC/T901-1998

2整机装配质量解体检验项目及扣分规定检验项目

连杆螺栓(母)扭紧力矩

主轴承盖螺栓(母)扭紧力矩

气缸盖螺栓(母)扭紧力矩

飞轮螺栓(母)扭紧力矩

曲轴转动力矩

活塞配缸间隙

主轴瓦配合尺寸

连杆轴瓦配合尺寸

曲轴轴向间隙

连杆活塞同组质量

曲轴飞轮离合器总成或分体动平衡气门密封性

火花塞(喷油器)扭紧力矩

内部运动件错漏装

内部零件损坏

内部非运动件错漏装

内部零件锈蚀

外部零件损坏

正时齿轮带(链)松紧

水泵(发电机)皮带松紧

空气压缩机皮带松紧

空调压缩机皮带松紧

外观(磕碰、划伤、油漆不匀、标记不清等)技术要求

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企出际准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技犬文件

企业标准或技术文件

企业标准或技术文件

表中同一项目如有多处不符合技术要求,应累计扣分。不符合标准

缺陷扣分值

2表中15、18项的扣分可参照QC/T900-一1997表G2中的零部件损坏而引起的功能失效和附录F的故障分类原则来判定故障类别。根据本标表11故障类别确定扣分值。3表中12项发动机气门密封性检验方法和要求,按企业标准进行。如企业标准无规定,则按下述方法进行:拆下气缸盖总成,从进排气道藻入煤油,或者从燃烧室内灌入煤油,3min内应无渗漏。表3星

整机装配调整热试检验项目扣分规定序号

息速转速

检验项目

点火(喷油)提前角

机油压力

气门间隙

外部零部件功能失效、损坏

外部零部件错装、漏装

技术要求

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

注:表中同一项目如有多处不符合技术要求,应累计扣分,不符合标准

缺陷扣分值

参照QC/T900-1997表G2

参照QC/T900—1997表G2

参照QC/T900-1997表G2

参照QC/T900-1997表G2

拉伤等级

QC/T901-1998

表4轴瓦拉伤等级扣分规定

划痕尺寸

总宽(B)·

无拉痕

0.1

极限深(H)

*)0级拉伤是指无拉痕或虽有丝状拉痕但无明显手感的轻微拉痕。**)划痕总宽度B指单道轴瓦划痕的总和,多道轴瓦拉伤扣分应累计计算。1)更严重的拉伤或其他形式的损坏,参照QC/T900-1997表G2扣分。2)轴瓦上有颗粒嵌入时,按颗粒尺寸参照拉痕总宽度扣分。5.2.1.2整机解体清洁度

扣分值

整机解体清洁度检验的清洗部位主要是指发动机内部与润滑机油接触的零件表面和进入气缸的燃料、空气通道表面。整机解体清洁度检验的零部件和清洗部位按表5。按附录A“整机解体清洁度检验方法”和附录B\室内降尘量测定方法”的规定进行清洁度检验。按发动机的排量(V)定整机解体清洁度的指标。扣分值见表6。表5

整机解体清洁度检验的零部件和清洗部位序

零部件名称和部位

机油粗滤器”

机油细滤器

油底壳

活塞连杆组件

曲轴及主轴瓦

凸轮轴

机油泵、机油集滤器

进气道

接触机油表面、油道

化油器·

输油泵·

机油散热器

滤芯、内腔

转子内腔、接触机油表面

清洗部

内表面、磁性螺塞、残留机油

全部内外表面

曲轴油道和全部润滑油接触表面、主轴瓦内、外表面凸轮轴油孔及全部表面、正时齿轮内、外表面

气缸盖进气道、进气歧管内表面内、外表面

曲轴箱内表面、气缸筒内表面、缸体各油道、气缸盖、空压机曲轴箱内表面和油道及传动齿轮、惰轮、甩油圈、正时齿轮室盖内表面、气门室内的螺栓头部螺母及垫圈、缸盖螺母垫圈、气门室内表面、摇臂、推杆内腔及部件工作面

壳体内表面、油道及内部零件

油管内表面

注:*)整体式机油滤芯、整体式输油泵和化油器不解体。4

清洁度分级

QC/T901-1998

整机解体清洁度扣分规定

杂质质量

80×Vh

120×VH

≤180×VH

≤300×Vh

≤500×VH

每增加100×V

扣分值

注:*)V是发动机总排量,单位为L,计算杂质质量时仅利用其数值。杂质质量分级值为系数与V的乘积。5.2.2评定方法

发动机清洁度检验采用扣分法评定。发动机清洁度扣分值为轴瓦拉伤扣分值和整机解体清洁度扣分值之和。

5.3环保项目检验

用经过装配热试检验合格的发动机进行环保项目检验。5.3.1

检验项目、检验方法和评定依据见表7。表7环保检验项目、检验方法和扣分规定检验项目

车用汽油机

排气污染物

曲轴箱

污染物

污染物

柴油机全

负荷烟度

发动机噪声

适用机型

汽车总质量大于

3500kg的车用汽油机

车用汽油机

车用汽油机

车用柴油机

车用柴油机

检验方法

GB/T14762—93

GB11340—89

GB/T3845—93

GB/T 384783

GB1859-89

*)曲轴箱污染物的排放标准执行GB14761.4-93第4.2条的规定。评定依据

GB14761.2—93

企业标准

GB14761.4-93*

企业标准

GB14761.5-93

企业标准

GB14761.793

企业标准

GB14097-93

企业标准

1)愈速污染物检验应在发动机磨合之前进行。如息速供油量孔未锁死,允许调整,5.3.2评定方法

不符合标准

扣分值

不合格

不合格

不合格

不合格

不合格

5.3.2.1环保检验项目必须符合国家标准要求。如不符合国家标准,则判定环保项目不合格。5.3.2.2如符合国家标准,不符合企业标准时,每不符合项扣100分。环保项目检验的综合评定扣分数,汽油机为表7项目(1)、(2)、(3)项之和,柴油机为表7项目(4)、(5)项之和。5.4性能检验

5.4.1检验项、检验方法和评定依据5.4.1.1性能检验项目在发动机经过磨合后进行,磨合规范按企业标准。5.4.1.2性能检验项目、检验方法和扣分规定见表8。5.4.2评定方法

QC/T901-1998

性能检验采用扣分法进行评定,性能检验扣分数为各项检验扣分值之和。如某项性能检验项目的检验条件不具备,应按表8中相应的检验项目规定扣分。5.5可靠性检验

5.5.1检验程序

检验程序为:

a)检查发动机外部是否有错装、漏装和零部件损坏,并做记录;b)按企业标准进行磨合;

c)性能初试;

d)可靠性检验运行;

e)性能复试;

f)发动机解体检验。

表8发动机性能检验项目、检验方法和扣分规定序号

检验项目

一般起动性检验

急速转速及怠速稳定性

额定功率/转速

最大扭矩/转速

全负荷最低燃油消耗率

机油燃油消耗百分比

活塞漏气量

5.5.2检验项目和检验方法

5.5.2.1性能初试、复试

检验方法

JB3743-84

JB3743—84此内容来自标准下载网

JB3743-84

JB3743—84

JB374384

JB374384

JB3743-84

发动机性能初试、复试的检验项目见表9。评定依据

起动三次

或企业标准

企业标准

企业标准

企业标准

企业标准

企业标准

企业标准

表9性能初试、复试检验项目

检验项目

额定功率/转速

最大扭矩/转速

全负荷最低燃油消耗率

急速排放

全负荷烟度

检验方法

JB3743—84

JB3743-84

JB3743-84

GB/T3845—93

GB/T384783

评定依据

企业标准或技术文件

企业标准或技术文件

企业标准或技术文件

GB 14761.593

新生产汽车

GB14761.7—83

新生产汽车

检验方法

JB3743-84

JB3743-84

JB3743—84

GB/T3845—93

GB/T3847-83

不符合标准

扣分值

100(三次失败)

评定依据

GB14761.5—93

在用汽车

GB 14761.793

在用汽车

额定功率和最大扭矩数值均按JB3743一84的规定进行校正。如果能保证性能复试时使用的测试设备与性能检验时使用的相同,可以用性能检验数据做为性能初试数据。如果5.4.1.2中额定功率达不到企业标准,允许对气门间随、点火(喷油)提前角、白金间隙进行调整或更换同型号、同批次的化油器、高压油泵、喷油嘴、点火线圈、火花塞、分电器,额定功率达到企业标准后,方可进行可靠性检验。如果调整、更换后发动机额定功率仍然达不到企业标准,则扣500分。允许用备用发动机进行可靠性检验。在发动机性能复试时不作调整。

5.5.2.2可靠性检验方法

各种类型的发动机可靠性检验规范见表10。6

发动机类别

轿车及微型车汽油机,

其它车用汽油机

柴油机

QC/T901-1998

表10发动机可靠性检验规范

发动机转速

额定转速

额定转速

额定转速

注:*)微型车汽油机是指总排量小了1L.的汽油机。可靠性检验的条件、方法按JBn3744一84。油门开度

运转时间

用称量法测量可靠性检验运行期间的总的机油和燃油消耗量。也可以用油耗仪测量检验开始时和检验结束时的每小时燃油消耗量,再计算出每小时平均燃油消耗量,据此计算出总的燃油消耗量运行过程中每25h允许停机进行日常安全运行检查和企业标准规定的例行保养。超出企业标准规定的调整项目和更换零件均应记为故障。5.5.3评定方法

发动机可靠性检验采用扣分法进行评定。5.5.3.1发动机检查、磨合、环保项目检验、性能检验、可靠性检验和解体检验过程中的全部故障和定期保养外的全部调整均纳入故障扣分统计,5.5.2.1中可能出现的调整、更换除外。5.5.3.2按检验中发生的故障类别进行扣分。故障类别的判定按QC/T9001997,扣分规定见表11。表11

1可靠性检验扣分规定

故障类别

致命故障

严重故障

一般故障

轻微故障

扣分值

5.5.3.3当发动机工作不正常而需要进行停车调整时,按停车时间扣分,具体扣分规定见表12。如果停车调整时发现有故障发生,按故障类别扣分,不再按停车时间重复扣分。表12停车扣分规定

扣分值

5.5.3.4发动机可靠性检验中,总的机油燃油消耗百分比应小于0.8%。达不到要求扣100分。5.5.3.5发动机性能复试时,息速排放、全负荷烟度如不符合相应标准对在用汽车的要求,可靠性不合格。

5.5.3.6发动机性能复试时,经过规定的可靠性检验运行,性能指标可能发生变化,按性能指标的劣化程度扣分,扣分规定见表13。

项目名称

额定功率/转速

最大扭矩/转速

全负荷最低燃油消耗率

QC/T901-1998

表13性能复试劣化扣分规定

劣化程度扣分值

劣化率的大小表明劣化程度,计算式为:初试数值一复试数值×100%

劣化率三

初试数值

表13中第1、2项为负值时不扣分。表13中第3项为正值时不扣分。

发动机产品质量检验综合评定方法6

6.1发动机产品质量采用扣分法进行综合评定,综合评定扣分数为装配调整质量检验扣分数、发动机清洁度检验扣分数、环保项目检验扣分数、发动机性能检验扣分数、发动机可靠性检验扣分数之和。6.2环保项目检验符合国家标准要求,且发动机综合评定扣分数不超过规定的扣分限值,评为合格,6.3环保项目检验不符合国家标准要求,或可靠性性能复试时额定功率劣化率超过10%,或综合评定扣分数高于规定的扣分限值,评为不合格。A1设备与器材

A1.1拆装设备与工具

QC/T901-1998

附录A

(标准的附录)

整机解体清洁度检验方法

吊车、翻转架等专用设备及通用拆装设备和工具。A1.2清洗设备及工具

a)各种规格尼龙刷、扁刷、异形刷及画笔等;b)各种规格注射器(不带针头);c)洗瓶(根据被清洗对象的尺寸选取其规格);d)大盖的容器(根据被清洗对象的尺寸选取其规格);e)对于整机及较重的零件、总成,要配备可翻转的专用清洗设备;f)压力清洗机(压力为200~250kPa)。如图A1所示。1-空压机2、5-连接管3-空气滤清器4-压力表6-喷枪7-贮液罐图A1压力冲洗系统示意图

A1.3过滤、烘干设备及器材

A1.3.1过滤元件

A1.3.1.1混合纤维素孔径5um\0”型专用微孔滤膜,滤膜直径50mm,每张质量不大于90mg。A1.3.1.2网孔基本尺寸/金属丝直径为0.80/0.355的金属丝滤网(HB1862-93)。A1.3.2滤膜过滤装置

漏斗、漏斗座、金属夹、橡皮塞、吸滤瓶、胶管及真空泵(真空度为80~90kPa)等。如图A2所示。9

A1.3.3烘箱、干燥器、称量瓶。A1.3.4无齿锻子(端头扁平)。A1.4分析设备

a)分析天平(精度10-g);

OC/T901-1998

1-吸滤瓶2-滤膜3-漏斗座4-橡皮塞5-烧瓶6-金属夹7-连接管8-接真空泵图A2滤膜过滤装置示意图

b)标尺显微镜(放大率大于40倍);c)棒形磁铁:

d)检验中使用的仪器设备、量检具均应符合计量检定要求,并在有效检定期内。A1.5清洗液

A1.5.1NY-190溶剂汽油

汽油技术指标应符合GB1922规定。使用时要事先用5μm滤膜过滤,以除去其中的杂质。A1.5.2工业酒精

不适宜用NY-190溶剂汽油清洗的零部件(如橡胶制品),可用工业酒精清洗(为避免腐蚀滤膜,按90%浓度用蒸馏水稀释)。

A1.5.3三氟乙烯

凡零部件表面带有润滑脂时,用三氯乙烯清洗(注意:该清洗液有毒,操作时必须采取防护措施!)。A1.5.4其它无毒的清洗剂。

A2‘工作环境

A2.1为保证检验精度,需要设置专门的清洁度检验室。室内分为解体、清洗、过滤、烘干、称量、分析等操作间,其推荐布置如图A3所示。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: QC/T 79-1993 汽车制动系螺旋管

- 下一篇: QC/T 645-2005 清障车

- 热门标准

- 汽车行业标准(QC)

- QC/T413-2002 汽车电气设备基本技术条件

- QC/T518-2007 汽车用螺纹紧固件紧固扭矩

- QC/T207-1996 汽车用普通气弹簧

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T29074-1992 汽车标准紧固件质量分等 螺栓、螺柱和螺母

- QC/T797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记

- QC/T476-2007 客车防雨密封性限值及试验方法

- QC/T29049-1992 汽车动力转向油泵质量分等

- QC/T64-2013 摩托车和轻便摩托车化油器

- 汽车动力转向油罐技术条件

- 焊接叉

- QC/T861-2011 盲孔平头六角铆螺母

- QC/T29114-1993 洒水车技术条件

- QC/T881-2011 塑料用焊接螺柱

- QC/T905-2013 汽车防护杠

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2