- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油天然气行业标准(SY) >>

- SY/T 5715-1995 石油钻采机械产品用承压铸钢件通用技术条件

标准号:

SY/T 5715-1995

标准名称:

石油钻采机械产品用承压铸钢件通用技术条件

标准类别:

石油天然气行业标准(SY)

标准状态:

现行-

发布日期:

1995-07-13 -

实施日期:

1995-12-20 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.15 MB

部分标准内容:

中华人民共和国石油天然气行业标准SY/ T 5715--95

石油钻采机械产品用承压铸钢件通用技术条件,

1995-07-13发布

中国石油天然气总公司

1995-12-20实施

1主题内容与适用范围

中华人民共和国石油天然气行业标准石油钻采机械产品用承压铸钢件通用技术条件

SY/T5715-95

本标准规定了承压铸钢件的材质、熔炼、铸造、热处理、修补、试验方法和检验规则等。本标准适用于石油钻采机械产品用承压铸钢件(以下简称铸件)。2引用标准

钢的化学分析用试样取样法及成品化学成分允许偏差GB222

钢铁及合金化学分析方法

金属拉伸试验法

金属布氏硬度试验方法

GB2106金属夏比(V型缺口)冲击试验方法GB4157

GB6414

金属抗硫化物应力蚀开裂恒负荷拉伸试验方法铸件尺寸公差

GB/T11350铸件机械加工余量

GB/T11351铸件重量公差

铸钢件射线照相及底片等级分类方法GB5677

GB7233

铸钢件超声探伤及质量评级标准铸钢件渗透探伤及缺陷显示迹痕的评级方法GB9443

GB9444

铸钢件磁粉探伤及质量评级方法表面粗糙度比较样块铸造表面

热处理炉有效加热区测定方法

GB9452

SY5309

石油钻采机械产品用包装通用技术条件3技术要求

3.1铸件

铸件应符合本标准要求,并按照规定程序批准的技术文件和图样制造。3.2最高工作压力额定值及适用的温度范围3.2.1用一般熔铸方法制造的铸件,其最高工作压力额定值应不大于70MPa。3.2.2最高工作压力额定值适用于工作温度范围为-20~120℃之间的铸件。3.3材料

3.3.1机械性能

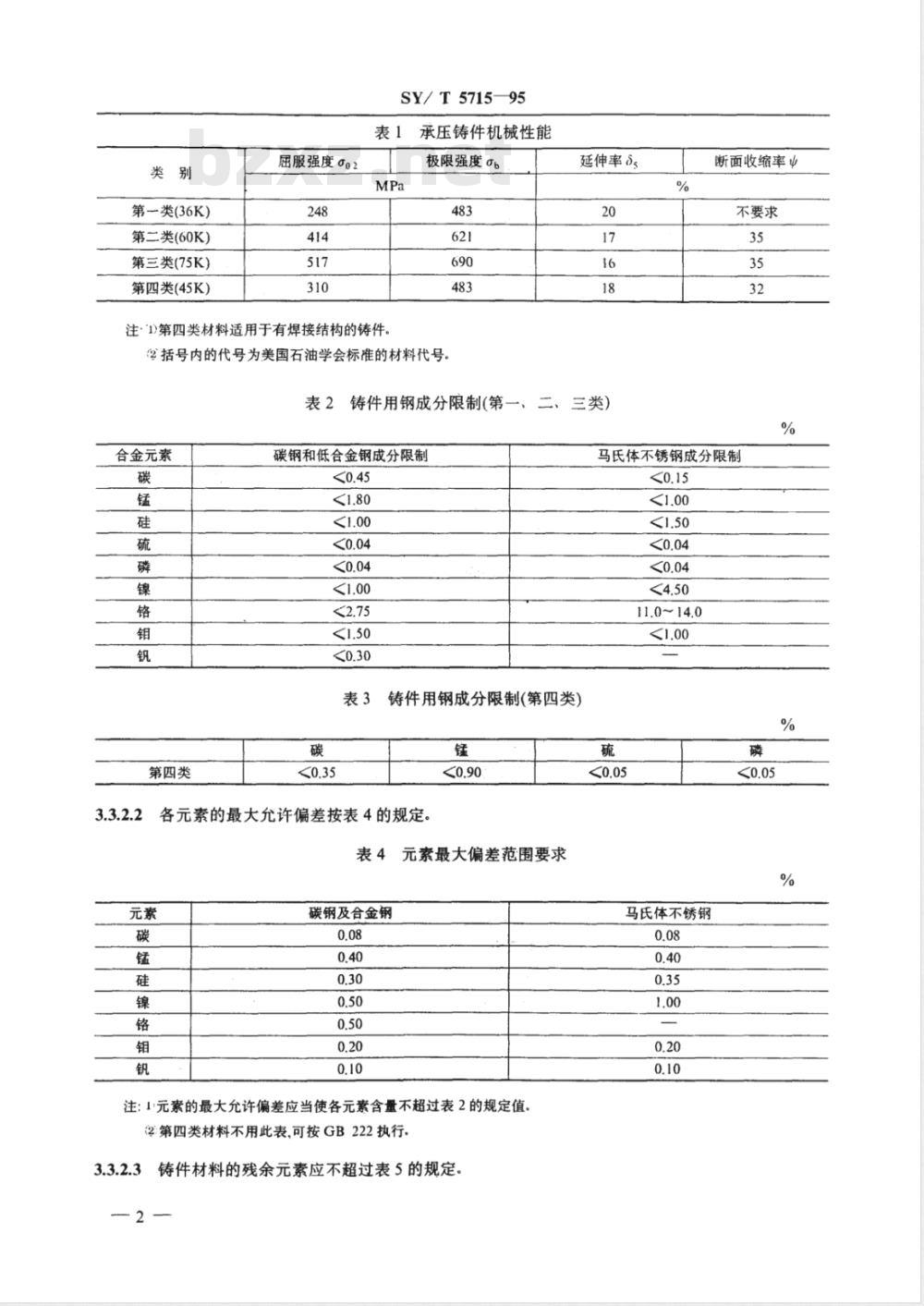

承压铸件按强度和焊接性能分四类,每类的机械性能应不低于表1的规定。3.3.2化学成分

3.3.2.1铸件采用第一、二、三类材料时,其元素含量的最大值应不超过表2的规定;采用第四类材料时,化学成分应不超过表3的规定,中国石油天然气总公司1995-07-13批准1995-12-20实施

第一类(36K)

第二类(60K)

第三类(75K)

第四类(45K)

屈服强度6o2

SY/T5715

注“1)第四类材料适用于有焊接结构的铸件。承压铸件机械性能

极限强度%

括号内的代号为美国石油学会标准的材料代号。表2

合金元素

第四类

延伸率5s

铸件用钢成分限制(第一、二、三类)碳钢和低合金钢成分限制

铸件用钢成分限制(第四类)

各元素的最大允许偏差按表4的规定。表4

元素最大偏差范围要求

碳钢及合金钢

注:1元素的最大允许偏差应当使各元素含量不超过表2的规定值。(2第四类材料不用此表,可按GB222执行。3.3.2.3

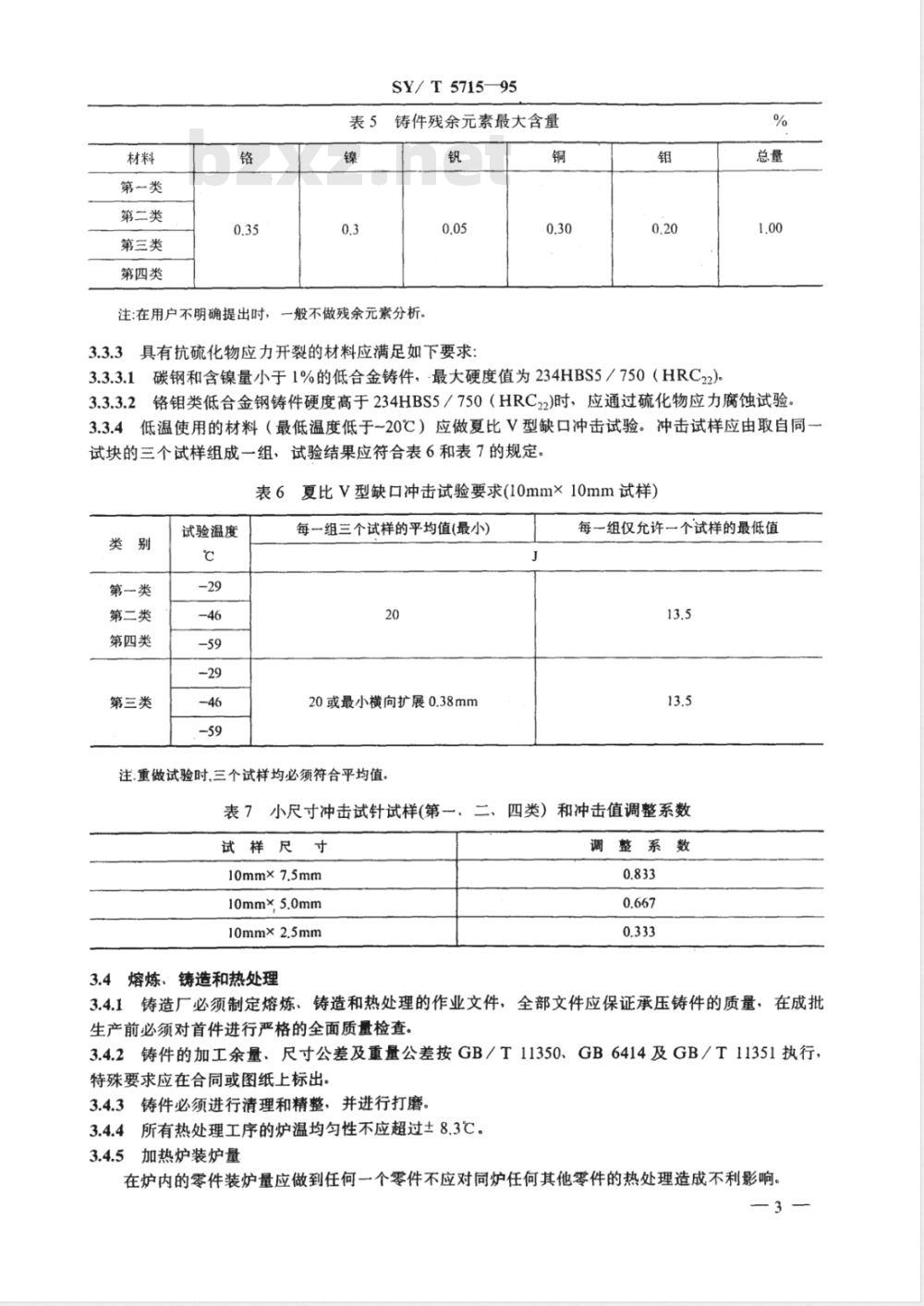

铸件材料的残余元素应不超过表5的规定。%

断面收缩率中

不要求

马氏体不锈钢成分限制

11.0~14.0

马氏体不锈钢

第一类

第二类

第三类

第四类

SY/T5715—95bzxz.net

铸件残余元素最大含量

一般不做残余元素分析。

注:在用户不明确提出时,

3.3.3具有抗硫化物应力开裂的材料应满足如下要求:铜

3.3.3.1碳钢和含镍量小于1%的低合金铸件,最大硬度值为234HBS5/750(HRC22)%

3.3.3.2铬钼类低合金钢铸件硬度高于234HBS5/750(HRC22)时,应通过硫化物应力腐蚀试验。3.3.4低温使用的材料(最低温度低于-20℃)应做夏比V型缺口冲击试验。冲击试样应由取自同一试块的三个试样组成一组,试验结果应符合表6和表7的规定。表6夏比V型缺口冲击试验要求(10mm×10mm试样)类别

第一类

第二类

第四类

第三类

试验温度

每一组三个试样的平均值(最小)20

20或最小横向扩展0.38mm

注重做试验时、三个试样均必须符合平均值,每一组仅允许一个试样的最低值13.5

表7小尺寸冲击试针试样(第一、二、四类)和冲击值调整系数试样尺

10mm×7.5mm

10mm×5.0mm

10mm×2.5mm

3.4熔炼、铸造和热处理

调整系数

3.4.1铸造厂必须制定熔炼、铸造和热处理的作业文件,全部文件应保证承压铸件的质量,在成批生产前必须对首件进行严格的全面质量检查。3.4.2铸件的加工余量、尺寸公差及重量公差按GB/T11350、GB6414及GB/T11351执行,特殊要求应在合同或图纸上标出。3.4.3铸件必须进行清理和精整,并进行打磨。3.4.4所有热处理工序的炉温均匀性不应超过土8.3℃。3.4.5加热炉装炉量

在炉内的零件装炉量应做到任何一个零件不应对同炉任何其他零件的热处理造成不利影响。3

3.4.6淬火

3.4.6.1水淬

SY/T5715—95

火开始时,水或水基液的温度应小于或等于40℃;淬火终了时,水或水基液的温度应小于或等于50℃。

3.4.6.2油淬

任何油淬介质的起始火温度应大于或等于40℃。3.4.7热处理后必须对铸件表面进行检查或探伤。3.5铸件焊补

3.5.1制造厂可对有缺陷的铸件进行焊补。选用焊条的强度应不低于被修补母材强度规定的最低值。焊补抗硫化物应力开裂铸件的焊条,含镍量不得超过1%。3.5.2焊工必须进行严格考核,取得压力容器焊接合格证书后才允许进行操作。3.5.3焊补工艺必须严格遵守以下条件:3.5.3.1应对要焊补的挖槽表面进行严格检查,可通过目测、磁粉探伤或渗透法检查,以确定缺陷是否完全排除。

3.5.3.2焊补以后必须对焊补部位进行检查和评定,其标准与检查铸件相同。3.5.3.3凡有下列情况之者需进行大面积焊挖槽深度超过壁厚的20%,或挖槽深度超过25mm,二者中取较小者;a.

b.挖槽面积超过65cm2;

c.液压试验时产生渗漏的部位

3.5.3.4焊补的铸件须在595℃以上做消除应力的热处理,或按所采用的焊补工艺做焊后热处理。对大面积焊补部位必须进行无损探伤。4试验方法

4.1化学分析

4.1.1化学分析用试块应在浇注中途制取。4.1.2化学分析用试样的取样方法按GB222的规定(或光谱分析)。4.1.3化学仲裁分析方法按GB223的规定。4.2机械性能试验

4.2.1机械性能通过铸造试块测试。铸造试块必须用铸件同炉钢水浇铸,并和铸件同炉热处理。铸造试块分单独铸造试块和本体附带试块两种,其厚度应大于承压铸件的壁厚(不包括法兰、轮廓及垫环),但直径应不大于50mm。若需方在合同上提出大截面试块要求,必须同时注明在该截面下的相应机械性能要求。

4.2.1.1铸件壁厚小于32mm时,单独铸造试块按图1制作。4.2.1.2当铸件壁厚大于32mm时,单独铸造试块或本体附带试块由制造厂自定。4.2.2拉力试验:拉力试验按GB228的规定。4.2.3

冲击试验:冲击试验按GB2106的规定。4.2.4布氏硬度试验:布氏硬度试验按GB231的规定。4.2.5

硫化物应力腐蚀试验:硫化物应力腐蚀试验按GB4157的规定。4.3表面检验

4.3.1铸件表面粗糙度检验按GB6060.1的规定。4.3.2铸件几何形状和尺寸检验应选择相应精度的检测工具,采用量规,样板或划线检查。-4-

I梅花试棒

SY/T5715—95

Ⅱ双柱基尔试块

亚单柱基尔试块

图1机械性能用单铸试块类型

4.3.3炉温均匀性按GB9452规定的方法测定。4.4无损探伤检验

4.4.1铸件渗透探伤检验按GB9443的规定。4.4.2铸件磁粉探伤检验按GB9444的规定。4.4.3铸件超声波探伤检验按GB7233的规定。4.4.4铸件的射线照相检验按GB5677的规定。5检验

5.1检验规则

≥220

5.1.1铸件的检验一般由供方检查部门进行。5.1.2需方代表有权进人制造和存放待查产品的地点,并可根据规定提出选取的样品,有权随时参加样品选取,试块、试样制备(加工和热处理)及进行试验,但不得干涉供方的工作程序,应遵守供方的安全规程。

5.1.3根据双方协议,在适当的时候供方应安排需方来厂检验日期。如果需方代表在商定时间未到-5

SY/T5715-95

场,为避免制造周期中断,除有明文禁止外,供方可以自行检验,将检验结果提交需方。5.2检验地点

5.2:1除供需双方商定只能在需方做检验外,最终检验一般应在供方进行。5.2.2供方不具备必需的手段,或双方对铸件质量发生争议时,检验可在独立机构进行5.3批量的划分

5.3.1按炉次分:铸件为同一类型,由同一炉次浇注,必要时在同一炉做相同热处理的为一批。5.3.2按数量或重量分:同牌号在熔炼工艺稳定的条件下,几个炉次浇注的并以相同工艺多炉次热处理后,以一定数量或以一定重量的铸件为一批,具体要求由供需双方商定。5.3.3按件分:指某些铸件在技术上有特殊要求,以一件或几件为一批5.4化学成分检验

铸件按熔炼炉次或每一批量进行一次化学成分分析,分析结果应分别符合表2、表3和表4要求。屑状试样应自铸造表面6mm以下取得。5.5机械性能检验

5.5.1每一批量取一个拉力试样进行机械性能试验,试验结果应符合表1要求。5.5.2当需方需要作冲击试验时,每一批量取三个冲击试样进行试验,三个试样的冲击值应符合表6要求。

因下列原因而不符合规定的试验,结果是无效的,应按5.5.1条重新进行试验。a.试样安装不当或试验机功能不正常;b.拉伸试样断在标距之外;

c.试样加工不当;

d.试样中存在铸造缺陷。

5.6复验

当机械性能试验的结果不符合要求,并不是由于5.5.3条所列的原因引起时,供方可以复验5.6.1从同一批量中取两个备用拉力试样进行试验.如两个试验结果均符合要求,则该批铸件的拉力性能仍为合格;若复验中仍有一个试验结果不合格,则供方可按5.7条处理,5.6.2从同一批量中取三个备用的冲击试样进行试验,将该结果与原结果相加重新计算平均值(尽可能选择断面收缩率)。若新平均值符合要求,则该批铸件的冲击值仍为合格,否则供方可按5.7条处理。

5.7重新热处理

当机械性能复验结果仍不符合要求时,可将铸件和试块重新进行热处理,然后按5.5.1和5.5.2条重新试验。但未经需方同意的热处理次数不得超过两次(回火除外)。5.8表面质量

铸件的表面质量按3.4.3条要求逐件检验。5.9几何形状、尺寸公差和加工余量铸件几何形状和尺寸、尺寸公差和加工余量按3.4.2条规定逐件检验5.10检验附加要求

检查验收供需双方商定的附加要求。6附加要求

在询价和订货时,可规定下列附加要求的一项或几项。6.1重量和重量偏差

6.1.1铸件的重量应按密度7.8g/cm2计算。6.1.2除另有规定外,一般公称重量应按下列方法确定:-6-

SY/T 5715-95

a.以铸件工艺图样(加工余量、工艺加厚等均考虑在内)计算为准;b。手工造型以第一件合格铸件的实际重量或首批合格铸件过秤的平均重量为准:c.机械造型的铸件可按5件的平均重量为准。6.1.3重量偏差按GB/T11351的规定执行。6.2残余元素的化学分析

6.2.1供方应分析表5中所列的非故意加残余元素的含量,分析结果应符合表5的规定。6.2.2对表5以外的非故意加人的残余元素是否做化学分析,由供需双方商定。6.3布氏硬度

6.3.1金属布氏硬度试验的测量部位和硬度范围由供需双方商定。6.3.2批量的均匀性

6.3.2.1应在每一批量铸件的5%(或至少5件)或在商定数量的铸件上作硬度试验以鉴定每批铸件的均勾性。

6.3.2.2硬度应在每个铸件相同的部位上测定。6.3.2.3每-一硬度值与代表该批量全部铸件硬度平均值的偏差不应超过15%或不超过双方商定的百分数。否则供方应对该批铸件进行试验,对不合格的铸件要重新热处理或整批铸件进行热处理。6.4附铸试块(连体试块)

6.4.1当试块附铸在铸件上时,附铸的位置、方法和机械性能由供需双方协商。6.4.2附铸试块的形状、尺寸和取样位置由供需双方商定。6.4.3除另有规定外,附铸试块与其代表的铸件用相同的方式进行热处理。6.5本体试块

当备用试块不足时,允许从铸件上取样:取样部位及性能指标由供需双方商定。6.6无损探伤

6.6.1用渗透探伤测验铸件表面的缺陷。要检测的表面、缺陷程度和验收标准由供需双方商定6.6.2磁粉探伤

用磁粉探伤检查铸件表面和近表面的缺陷。要检查的表面、缺陷程度和验收标准由供需双方商定。

6.6.3超声波探伤

用超声波探伤检查铸件内部的缺陷。要检查的范围、缺陷程度和验收标准由供需双方商定。6.6.4射线照象检查

用X或射线检查铸件内部的缺陷,要检查的范围、缺陷程度和验收标准由供需双方商定。6.7耐压致密程度试验

6.7.1耐压致密程度试验应在未加工或加工铸件上进行。除另有规定外,测试条件(试验压力、液体温度和试验时间)和试验结果的解释,均按有关规定执行。6.7.2耐压试验的铸件,在试验前不能氧化处理,且不应施加任何保护性涂料或涂层。6.8检验文件

6.8.1供方可按附录A(补充件)选择检验文件类别。6.8.2检验文件应在铸件交货后的第7个工作日提供。7标志和包装

7.1每个铸件应在非加工面上做下列或其中一部分标志,但必须有,如a.厂标;

b.铸件号或批量号;

c.需方要求的其他标志。

SY/T5715—95

当无法在铸件上做出标志时,标记可打印在附于每批铸件的标签上。出厂铸件应附有检验合格证,合格证应包括:供方名称;

b.铸件图号及名称;

材料牌号,熔炼炉号及铸件编号;c.

d.化学成分;

e.订货合同条款中规定的其他检验项目的检查结果;f、制造日期。

:铸件的包装应符合SY5309的规定7.3

A1常规检验

Al.1定义

SY/T5715-95

附录A

检验术语定义及文件类别

(补充件)

常规检验指对供方按自已的生产流程以相同的制造工艺所浇注的试块或铸件进行检验,但实际提供的试块或铸件不必检验。

A1.2文件

A1.2.1合格证(SC)

供方在文件中说明所提供的铸件符合订货协议要求,不必说明试验结果。A1.2.2试验报告(TR)

供方在文件里说明所提供的铸件符合订货协议要求,并提供常规检验的产品检验结果。A2规定检验

A2.1定义

规定检验是指为提供的试块或铸件所进行的检验及试验程序以验证该铸件是否符合订货协议要求。

A2.2文件

A2.2.1检查合格证

检查合格证应包括一切规定的试验结果。检验程序可分为:a由供方检查部门执行,并由该部门的代表签字(IC);b。在需方或其代表的监督下进行,并有需方代表签字(ICR);c.由独立机构执行,并由独立机构的代表签字(ICP)。A2.2.2检验报告

按A2.2.1中b项的情况所进行的检验,并由供需双方代表签字的检查合格证称为检验报告(IR)。

A3检验及文件类别

检验及文件类别见表A1。

表A1检验文件类别

检验类别

常规检验

由供方的检验部门执行的规定检验,检验在供方工厂进行

在需方的代表或其指定的代表参加下执行的规定检验,检验在供方工厂进行由独立机构执行的规定检验,检验在供方以外进行文件类别

合格证

试验报告

由供方检查部门的代表签署的合格证符号

由需方代表或其指定代表签署的检查合格证;由供方ICR和需方代表或指定的代表签署的检验报告由独立机构代表签署的检查合格证9

附加说明:

SY/T5715-95

本标准由全国石油钻采设备和工具标准化技术委员会提出并归口。本标准由宝鸡石油机械厂负责起草本标准主要起草人蔡锦铭、石康才、欧阳小红。本标准非等效采用APISpec16A(1986年11月1日,第1版)《钻井防喷设备规范》及APISpec6A(1989年10月1日,第16版)《井口和采油树设备规范》。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

石油钻采机械产品用承压铸钢件通用技术条件,

1995-07-13发布

中国石油天然气总公司

1995-12-20实施

1主题内容与适用范围

中华人民共和国石油天然气行业标准石油钻采机械产品用承压铸钢件通用技术条件

SY/T5715-95

本标准规定了承压铸钢件的材质、熔炼、铸造、热处理、修补、试验方法和检验规则等。本标准适用于石油钻采机械产品用承压铸钢件(以下简称铸件)。2引用标准

钢的化学分析用试样取样法及成品化学成分允许偏差GB222

钢铁及合金化学分析方法

金属拉伸试验法

金属布氏硬度试验方法

GB2106金属夏比(V型缺口)冲击试验方法GB4157

GB6414

金属抗硫化物应力蚀开裂恒负荷拉伸试验方法铸件尺寸公差

GB/T11350铸件机械加工余量

GB/T11351铸件重量公差

铸钢件射线照相及底片等级分类方法GB5677

GB7233

铸钢件超声探伤及质量评级标准铸钢件渗透探伤及缺陷显示迹痕的评级方法GB9443

GB9444

铸钢件磁粉探伤及质量评级方法表面粗糙度比较样块铸造表面

热处理炉有效加热区测定方法

GB9452

SY5309

石油钻采机械产品用包装通用技术条件3技术要求

3.1铸件

铸件应符合本标准要求,并按照规定程序批准的技术文件和图样制造。3.2最高工作压力额定值及适用的温度范围3.2.1用一般熔铸方法制造的铸件,其最高工作压力额定值应不大于70MPa。3.2.2最高工作压力额定值适用于工作温度范围为-20~120℃之间的铸件。3.3材料

3.3.1机械性能

承压铸件按强度和焊接性能分四类,每类的机械性能应不低于表1的规定。3.3.2化学成分

3.3.2.1铸件采用第一、二、三类材料时,其元素含量的最大值应不超过表2的规定;采用第四类材料时,化学成分应不超过表3的规定,中国石油天然气总公司1995-07-13批准1995-12-20实施

第一类(36K)

第二类(60K)

第三类(75K)

第四类(45K)

屈服强度6o2

SY/T5715

注“1)第四类材料适用于有焊接结构的铸件。承压铸件机械性能

极限强度%

括号内的代号为美国石油学会标准的材料代号。表2

合金元素

第四类

延伸率5s

铸件用钢成分限制(第一、二、三类)碳钢和低合金钢成分限制

铸件用钢成分限制(第四类)

各元素的最大允许偏差按表4的规定。表4

元素最大偏差范围要求

碳钢及合金钢

注:1元素的最大允许偏差应当使各元素含量不超过表2的规定值。(2第四类材料不用此表,可按GB222执行。3.3.2.3

铸件材料的残余元素应不超过表5的规定。%

断面收缩率中

不要求

马氏体不锈钢成分限制

11.0~14.0

马氏体不锈钢

第一类

第二类

第三类

第四类

SY/T5715—95bzxz.net

铸件残余元素最大含量

一般不做残余元素分析。

注:在用户不明确提出时,

3.3.3具有抗硫化物应力开裂的材料应满足如下要求:铜

3.3.3.1碳钢和含镍量小于1%的低合金铸件,最大硬度值为234HBS5/750(HRC22)%

3.3.3.2铬钼类低合金钢铸件硬度高于234HBS5/750(HRC22)时,应通过硫化物应力腐蚀试验。3.3.4低温使用的材料(最低温度低于-20℃)应做夏比V型缺口冲击试验。冲击试样应由取自同一试块的三个试样组成一组,试验结果应符合表6和表7的规定。表6夏比V型缺口冲击试验要求(10mm×10mm试样)类别

第一类

第二类

第四类

第三类

试验温度

每一组三个试样的平均值(最小)20

20或最小横向扩展0.38mm

注重做试验时、三个试样均必须符合平均值,每一组仅允许一个试样的最低值13.5

表7小尺寸冲击试针试样(第一、二、四类)和冲击值调整系数试样尺

10mm×7.5mm

10mm×5.0mm

10mm×2.5mm

3.4熔炼、铸造和热处理

调整系数

3.4.1铸造厂必须制定熔炼、铸造和热处理的作业文件,全部文件应保证承压铸件的质量,在成批生产前必须对首件进行严格的全面质量检查。3.4.2铸件的加工余量、尺寸公差及重量公差按GB/T11350、GB6414及GB/T11351执行,特殊要求应在合同或图纸上标出。3.4.3铸件必须进行清理和精整,并进行打磨。3.4.4所有热处理工序的炉温均匀性不应超过土8.3℃。3.4.5加热炉装炉量

在炉内的零件装炉量应做到任何一个零件不应对同炉任何其他零件的热处理造成不利影响。3

3.4.6淬火

3.4.6.1水淬

SY/T5715—95

火开始时,水或水基液的温度应小于或等于40℃;淬火终了时,水或水基液的温度应小于或等于50℃。

3.4.6.2油淬

任何油淬介质的起始火温度应大于或等于40℃。3.4.7热处理后必须对铸件表面进行检查或探伤。3.5铸件焊补

3.5.1制造厂可对有缺陷的铸件进行焊补。选用焊条的强度应不低于被修补母材强度规定的最低值。焊补抗硫化物应力开裂铸件的焊条,含镍量不得超过1%。3.5.2焊工必须进行严格考核,取得压力容器焊接合格证书后才允许进行操作。3.5.3焊补工艺必须严格遵守以下条件:3.5.3.1应对要焊补的挖槽表面进行严格检查,可通过目测、磁粉探伤或渗透法检查,以确定缺陷是否完全排除。

3.5.3.2焊补以后必须对焊补部位进行检查和评定,其标准与检查铸件相同。3.5.3.3凡有下列情况之者需进行大面积焊挖槽深度超过壁厚的20%,或挖槽深度超过25mm,二者中取较小者;a.

b.挖槽面积超过65cm2;

c.液压试验时产生渗漏的部位

3.5.3.4焊补的铸件须在595℃以上做消除应力的热处理,或按所采用的焊补工艺做焊后热处理。对大面积焊补部位必须进行无损探伤。4试验方法

4.1化学分析

4.1.1化学分析用试块应在浇注中途制取。4.1.2化学分析用试样的取样方法按GB222的规定(或光谱分析)。4.1.3化学仲裁分析方法按GB223的规定。4.2机械性能试验

4.2.1机械性能通过铸造试块测试。铸造试块必须用铸件同炉钢水浇铸,并和铸件同炉热处理。铸造试块分单独铸造试块和本体附带试块两种,其厚度应大于承压铸件的壁厚(不包括法兰、轮廓及垫环),但直径应不大于50mm。若需方在合同上提出大截面试块要求,必须同时注明在该截面下的相应机械性能要求。

4.2.1.1铸件壁厚小于32mm时,单独铸造试块按图1制作。4.2.1.2当铸件壁厚大于32mm时,单独铸造试块或本体附带试块由制造厂自定。4.2.2拉力试验:拉力试验按GB228的规定。4.2.3

冲击试验:冲击试验按GB2106的规定。4.2.4布氏硬度试验:布氏硬度试验按GB231的规定。4.2.5

硫化物应力腐蚀试验:硫化物应力腐蚀试验按GB4157的规定。4.3表面检验

4.3.1铸件表面粗糙度检验按GB6060.1的规定。4.3.2铸件几何形状和尺寸检验应选择相应精度的检测工具,采用量规,样板或划线检查。-4-

I梅花试棒

SY/T5715—95

Ⅱ双柱基尔试块

亚单柱基尔试块

图1机械性能用单铸试块类型

4.3.3炉温均匀性按GB9452规定的方法测定。4.4无损探伤检验

4.4.1铸件渗透探伤检验按GB9443的规定。4.4.2铸件磁粉探伤检验按GB9444的规定。4.4.3铸件超声波探伤检验按GB7233的规定。4.4.4铸件的射线照相检验按GB5677的规定。5检验

5.1检验规则

≥220

5.1.1铸件的检验一般由供方检查部门进行。5.1.2需方代表有权进人制造和存放待查产品的地点,并可根据规定提出选取的样品,有权随时参加样品选取,试块、试样制备(加工和热处理)及进行试验,但不得干涉供方的工作程序,应遵守供方的安全规程。

5.1.3根据双方协议,在适当的时候供方应安排需方来厂检验日期。如果需方代表在商定时间未到-5

SY/T5715-95

场,为避免制造周期中断,除有明文禁止外,供方可以自行检验,将检验结果提交需方。5.2检验地点

5.2:1除供需双方商定只能在需方做检验外,最终检验一般应在供方进行。5.2.2供方不具备必需的手段,或双方对铸件质量发生争议时,检验可在独立机构进行5.3批量的划分

5.3.1按炉次分:铸件为同一类型,由同一炉次浇注,必要时在同一炉做相同热处理的为一批。5.3.2按数量或重量分:同牌号在熔炼工艺稳定的条件下,几个炉次浇注的并以相同工艺多炉次热处理后,以一定数量或以一定重量的铸件为一批,具体要求由供需双方商定。5.3.3按件分:指某些铸件在技术上有特殊要求,以一件或几件为一批5.4化学成分检验

铸件按熔炼炉次或每一批量进行一次化学成分分析,分析结果应分别符合表2、表3和表4要求。屑状试样应自铸造表面6mm以下取得。5.5机械性能检验

5.5.1每一批量取一个拉力试样进行机械性能试验,试验结果应符合表1要求。5.5.2当需方需要作冲击试验时,每一批量取三个冲击试样进行试验,三个试样的冲击值应符合表6要求。

因下列原因而不符合规定的试验,结果是无效的,应按5.5.1条重新进行试验。a.试样安装不当或试验机功能不正常;b.拉伸试样断在标距之外;

c.试样加工不当;

d.试样中存在铸造缺陷。

5.6复验

当机械性能试验的结果不符合要求,并不是由于5.5.3条所列的原因引起时,供方可以复验5.6.1从同一批量中取两个备用拉力试样进行试验.如两个试验结果均符合要求,则该批铸件的拉力性能仍为合格;若复验中仍有一个试验结果不合格,则供方可按5.7条处理,5.6.2从同一批量中取三个备用的冲击试样进行试验,将该结果与原结果相加重新计算平均值(尽可能选择断面收缩率)。若新平均值符合要求,则该批铸件的冲击值仍为合格,否则供方可按5.7条处理。

5.7重新热处理

当机械性能复验结果仍不符合要求时,可将铸件和试块重新进行热处理,然后按5.5.1和5.5.2条重新试验。但未经需方同意的热处理次数不得超过两次(回火除外)。5.8表面质量

铸件的表面质量按3.4.3条要求逐件检验。5.9几何形状、尺寸公差和加工余量铸件几何形状和尺寸、尺寸公差和加工余量按3.4.2条规定逐件检验5.10检验附加要求

检查验收供需双方商定的附加要求。6附加要求

在询价和订货时,可规定下列附加要求的一项或几项。6.1重量和重量偏差

6.1.1铸件的重量应按密度7.8g/cm2计算。6.1.2除另有规定外,一般公称重量应按下列方法确定:-6-

SY/T 5715-95

a.以铸件工艺图样(加工余量、工艺加厚等均考虑在内)计算为准;b。手工造型以第一件合格铸件的实际重量或首批合格铸件过秤的平均重量为准:c.机械造型的铸件可按5件的平均重量为准。6.1.3重量偏差按GB/T11351的规定执行。6.2残余元素的化学分析

6.2.1供方应分析表5中所列的非故意加残余元素的含量,分析结果应符合表5的规定。6.2.2对表5以外的非故意加人的残余元素是否做化学分析,由供需双方商定。6.3布氏硬度

6.3.1金属布氏硬度试验的测量部位和硬度范围由供需双方商定。6.3.2批量的均匀性

6.3.2.1应在每一批量铸件的5%(或至少5件)或在商定数量的铸件上作硬度试验以鉴定每批铸件的均勾性。

6.3.2.2硬度应在每个铸件相同的部位上测定。6.3.2.3每-一硬度值与代表该批量全部铸件硬度平均值的偏差不应超过15%或不超过双方商定的百分数。否则供方应对该批铸件进行试验,对不合格的铸件要重新热处理或整批铸件进行热处理。6.4附铸试块(连体试块)

6.4.1当试块附铸在铸件上时,附铸的位置、方法和机械性能由供需双方协商。6.4.2附铸试块的形状、尺寸和取样位置由供需双方商定。6.4.3除另有规定外,附铸试块与其代表的铸件用相同的方式进行热处理。6.5本体试块

当备用试块不足时,允许从铸件上取样:取样部位及性能指标由供需双方商定。6.6无损探伤

6.6.1用渗透探伤测验铸件表面的缺陷。要检测的表面、缺陷程度和验收标准由供需双方商定6.6.2磁粉探伤

用磁粉探伤检查铸件表面和近表面的缺陷。要检查的表面、缺陷程度和验收标准由供需双方商定。

6.6.3超声波探伤

用超声波探伤检查铸件内部的缺陷。要检查的范围、缺陷程度和验收标准由供需双方商定。6.6.4射线照象检查

用X或射线检查铸件内部的缺陷,要检查的范围、缺陷程度和验收标准由供需双方商定。6.7耐压致密程度试验

6.7.1耐压致密程度试验应在未加工或加工铸件上进行。除另有规定外,测试条件(试验压力、液体温度和试验时间)和试验结果的解释,均按有关规定执行。6.7.2耐压试验的铸件,在试验前不能氧化处理,且不应施加任何保护性涂料或涂层。6.8检验文件

6.8.1供方可按附录A(补充件)选择检验文件类别。6.8.2检验文件应在铸件交货后的第7个工作日提供。7标志和包装

7.1每个铸件应在非加工面上做下列或其中一部分标志,但必须有,如a.厂标;

b.铸件号或批量号;

c.需方要求的其他标志。

SY/T5715—95

当无法在铸件上做出标志时,标记可打印在附于每批铸件的标签上。出厂铸件应附有检验合格证,合格证应包括:供方名称;

b.铸件图号及名称;

材料牌号,熔炼炉号及铸件编号;c.

d.化学成分;

e.订货合同条款中规定的其他检验项目的检查结果;f、制造日期。

:铸件的包装应符合SY5309的规定7.3

A1常规检验

Al.1定义

SY/T5715-95

附录A

检验术语定义及文件类别

(补充件)

常规检验指对供方按自已的生产流程以相同的制造工艺所浇注的试块或铸件进行检验,但实际提供的试块或铸件不必检验。

A1.2文件

A1.2.1合格证(SC)

供方在文件中说明所提供的铸件符合订货协议要求,不必说明试验结果。A1.2.2试验报告(TR)

供方在文件里说明所提供的铸件符合订货协议要求,并提供常规检验的产品检验结果。A2规定检验

A2.1定义

规定检验是指为提供的试块或铸件所进行的检验及试验程序以验证该铸件是否符合订货协议要求。

A2.2文件

A2.2.1检查合格证

检查合格证应包括一切规定的试验结果。检验程序可分为:a由供方检查部门执行,并由该部门的代表签字(IC);b。在需方或其代表的监督下进行,并有需方代表签字(ICR);c.由独立机构执行,并由独立机构的代表签字(ICP)。A2.2.2检验报告

按A2.2.1中b项的情况所进行的检验,并由供需双方代表签字的检查合格证称为检验报告(IR)。

A3检验及文件类别

检验及文件类别见表A1。

表A1检验文件类别

检验类别

常规检验

由供方的检验部门执行的规定检验,检验在供方工厂进行

在需方的代表或其指定的代表参加下执行的规定检验,检验在供方工厂进行由独立机构执行的规定检验,检验在供方以外进行文件类别

合格证

试验报告

由供方检查部门的代表签署的合格证符号

由需方代表或其指定代表签署的检查合格证;由供方ICR和需方代表或指定的代表签署的检验报告由独立机构代表签署的检查合格证9

附加说明:

SY/T5715-95

本标准由全国石油钻采设备和工具标准化技术委员会提出并归口。本标准由宝鸡石油机械厂负责起草本标准主要起草人蔡锦铭、石康才、欧阳小红。本标准非等效采用APISpec16A(1986年11月1日,第1版)《钻井防喷设备规范》及APISpec6A(1989年10月1日,第16版)《井口和采油树设备规范》。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 石油天然气行业标准(SY)

- SY/T10033-2000 海上生产平台基本上部设施安全系统的分析、设计、安装和测试的推荐作法

- SY/T0004-1998 油田油气集输设计规范

- SY/T5783.1-2012 注入、产出剖面测井资料处理与解释规范 第1部分:直井

- SY/T10015-2013 海上拖缆式地震资料采集技术规程

- SY/T5127-2002 井口装置和采油树规范

- SY/T6481-2000 原油高压物性分析仪

- SY/T6288-2007 钻杆和钻铤选用作法

- SY/T0076-2008 天然气脱水设计规范

- QSY1665-2014 液气分离器现场使用技术规范

- SY/T5314-2011 陆上石油地震勘探资料采集技术规范

- SY/T6132-2013 煤岩中甲烷等温吸附量测定 干燥基容量法

- SY/T6850-2012 油气田及管道工程测量质量评定

- SY/T6535-2002 高压气地下储气井

- SY5325-1988 过油管射孔技术规程

- SY/T0320-1998 钢制储罐氯磺化聚乙烯外防腐层技术标准

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2