- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 船舶行业标准(CB) >>

- CB/T 3496-1992 船用电缆扎带

标准号:

CB/T 3496-1992

标准名称:

船用电缆扎带

标准类别:

船舶行业标准(CB)

英文名称:

Marine cable ties标准状态:

现行-

发布日期:

1993-01-08 -

实施日期:

1993-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.74 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了船用电缆扎带的产品分类、技术要求、试验方法、检验规则、标志、包装。本标准适用于船舶电缆敷设的尼龙扎带、金属扎带和覆塑金属扎带。 CB/T 3496-1992 船用电缆扎带 CB/T3496-1992

部分标准内容:

中华人民共和国船舶行业标准

CB/T3496—92

船用电缆扎带

1993-01-08发布

1993-07-01实施

中华人民共和国船舶行业标准

船用电缆扎带

1主题内容与适用范围

CB/T3496-92

分类号:U06

代替:CB1113—85

CB'3125--82

CB3126—82

本标准规定了船用电缆扎带(以下简称扎带)的产品分类、技术要求、试验方法、检验规则以及标志、包装和贮存等。

本标准适用于船舶电缆敷设的尼龙扎带、金属扎带和覆塑金属扎带。2引用标准

GB2423.10电工电子产品基本环境试验规程试验Fc:振动(正弦)试验方法GB2792压敏胶带180度剥离强度测定方法GB9286色漆和清漆漆膜的划格试验ZB/TU06002船用电缆敷设工艺

3产品分类

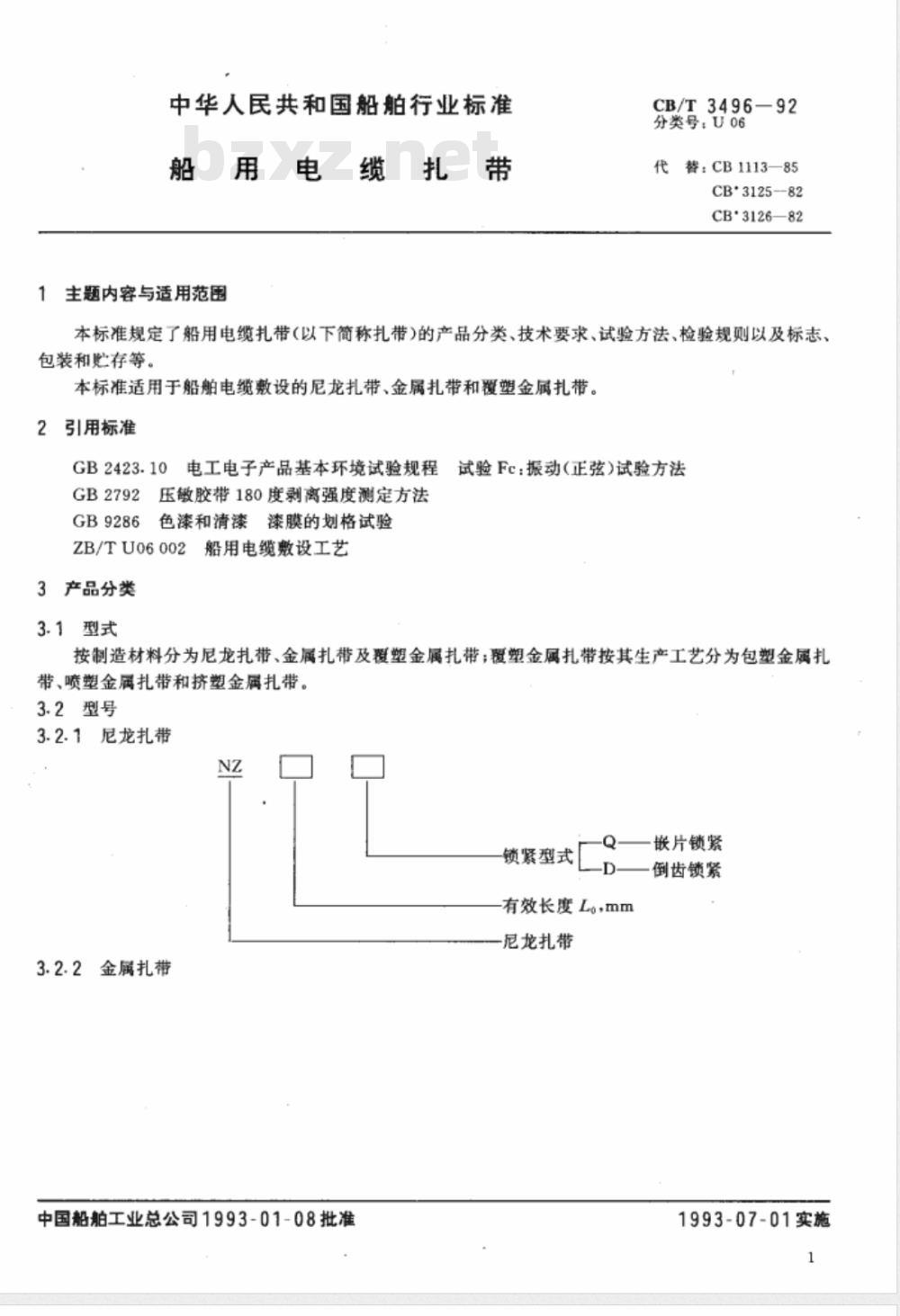

3.1型式

按制造材料分为尼龙扎带、金属扎带及覆塑金属扎带;覆塑金属扎带按其生产工艺分为包塑金属扎带、喷塑金属扎带和挤塑金属扎带3.2型号

3.2.1尼龙扎带

有效长度Lo,mm

尼龙扎带

3.2.2金属扎带

中国船舶工业总公司1993-01-08批准一嵌片锁紧

倒齿锁紧

1993-07-01实施

3.2.3覆塑金属扎带

3.3标记示例

CB/T3496-92

本体材光

锁紧型式

镀锌钢

-不锈钢

0—0型

H—-H型

有效长度Le,mm

金属扎带

覆塑型式

本体材料

锁紧型式

一喷塑

一挤塑

镀锌钢

不锈钢

-L——L型

有效长度Lmm

覆塑金属扎带

3.3.1有效长度为110mm、嵌片锁紧的尼龙扎带,其标记为:尼龙扎带NZ110QCB/T3496--92

3.3.2有效长度为150mm、L型锁紧的不锈钢金属扎带,其标记为:金属扎带JZ150LSCB/T3496—92

3.3.3有效长度为200mm、G型锁紧的镀锌钢喷塑金属扎带,其标记为:覆塑金属扎带FZ200GZPCB/T3496—923.4扎带的基本尺寸

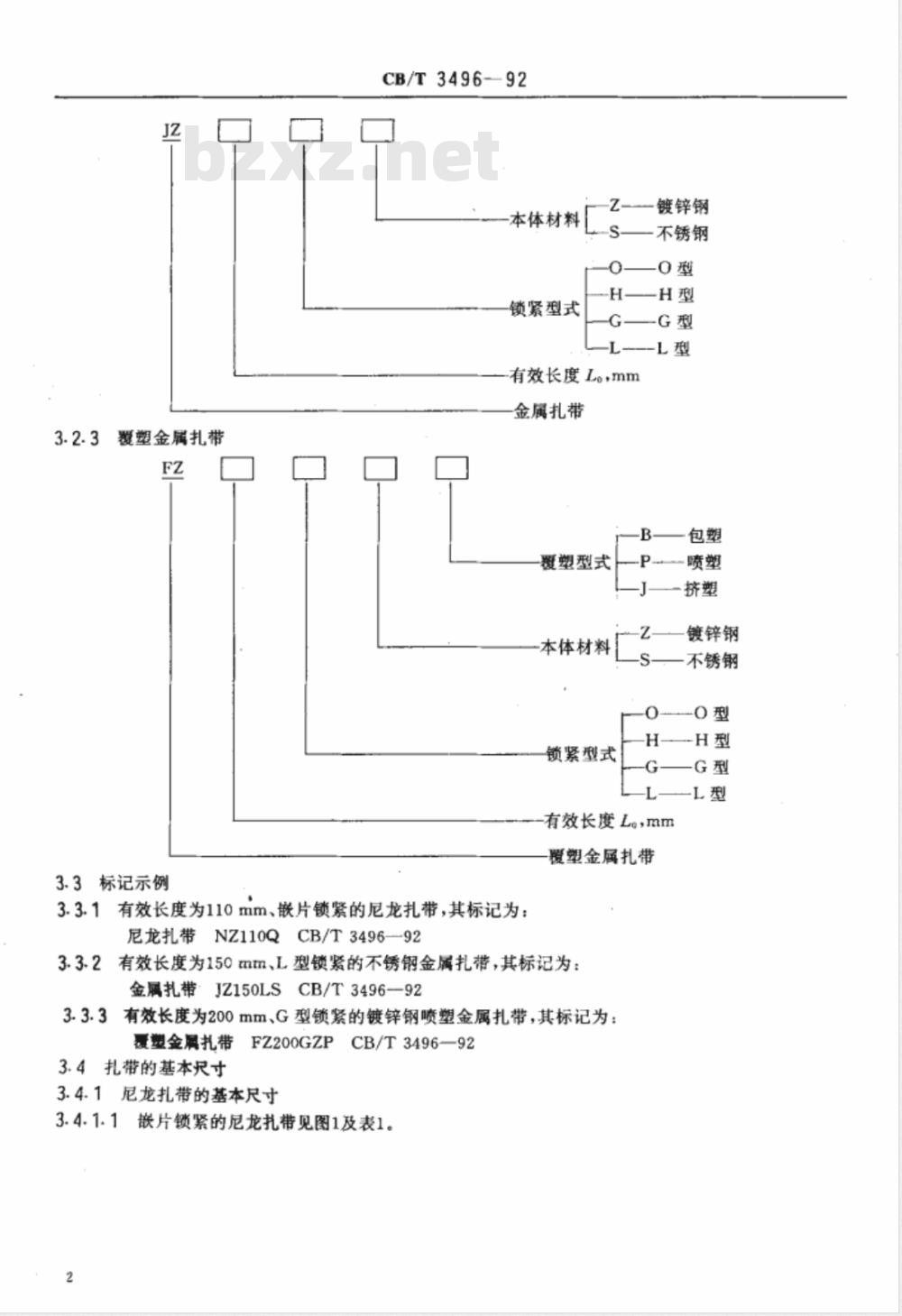

3.4.1尼龙扎带的基本尺寸

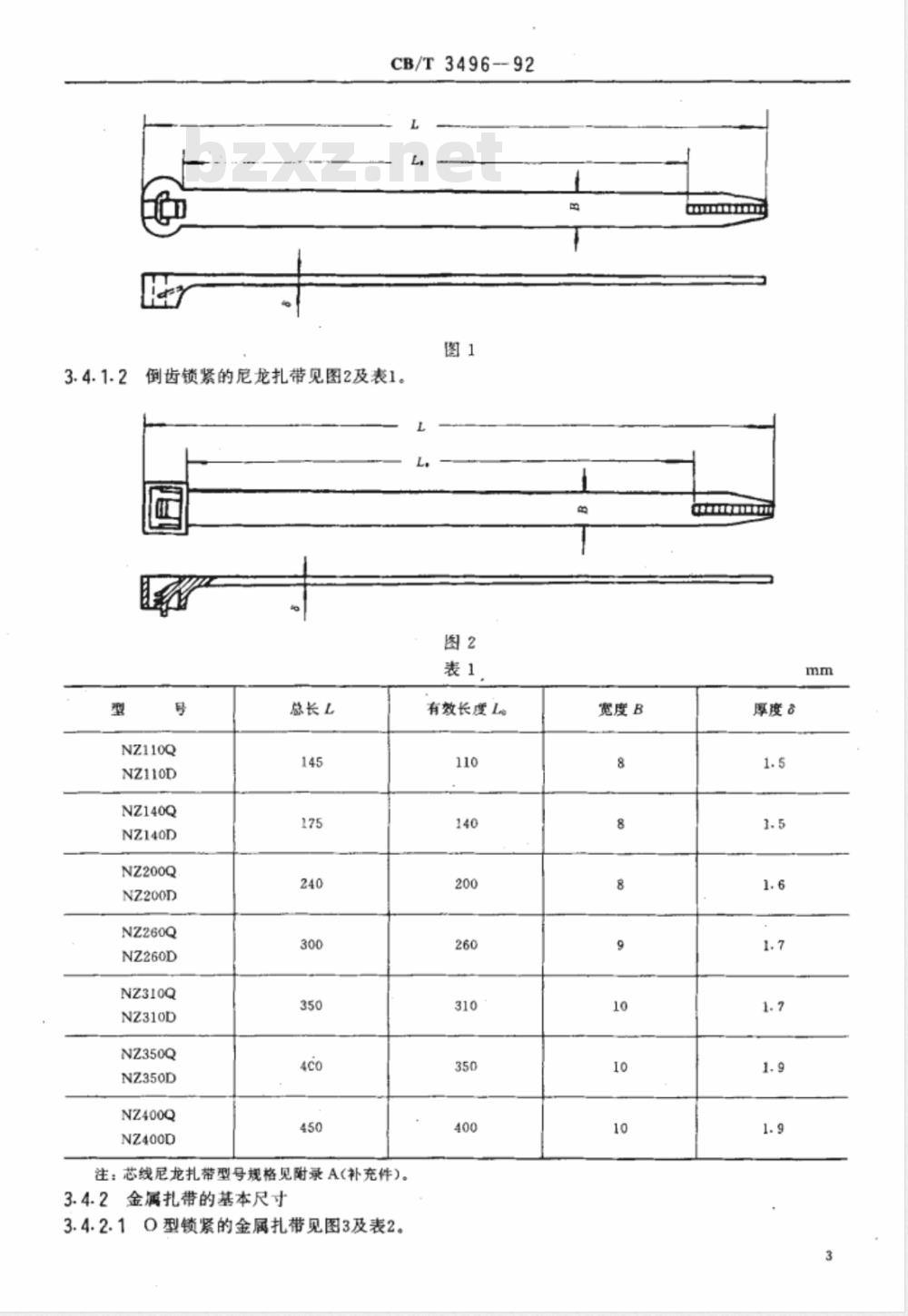

3.4.1.1嵌片锁紧的尼龙扎带见图1及表1。2

CB/T3496--92

倒齿锁紧的尼龙扎带见图2及表1。图2

总长L

NZ110Q

NZ110D

NZ140Q

NZ140D

NZ200Q

NZ200D

NZ260Q

NZ260D

NZ310Q

NZ310D

NZ350Q

NZ350D

NZ400Q

NZ400D

注:芯线尼龙扎带型号规格见附录A(补充件)。3.4.2金属扎带的基本尺寸

3.4.2.10型锁紧的金属扎带见图3及表2。有效长度L

宽度B

厚度。

CB/T3496-92

3.4.2.2H型锁紧的金属扎带见图4及表2Le

00000000000000000000000000000图4

3.4.2.3G型锁紧的金属扎带见图5及表2.图5

3.4.2.4L型锁紧的金属扎带见图6及表2。型

总长L

CB/T349692

有效长度 L

宽度B

镀锌钢

不锈钢

3.4.3覆塑金属扎带的基本尺寸见图3~图6及表3,不定尺的覆塑金属扎带每卷长度为20~25m,本体宽度为14mm。bzxz.net

技术要求

总长L

正常工作条件

扎带正常工作条件按表4。

环境空气温度最高值,℃

环境空气温度最低值,℃

扎带工作温度最高值,C

海上潮湿空气影响

油募影南

盐雾影响

4.2扎带材料

扎带选用材料按表5。

CB/T3496—92

有效长度L。

宽度B

覆塑层厚

喷塑型

部件名称

尼龙扎带本体

金属扎带本体

覆塑扎带本体

锁紧装置

4.3外观和尺寸

CB/T3496—92

冷轧不锈钢

软钢带

镀锌钢带

冷轧不锈钢

软钢带

镀锌钢带

不锈钢嵌片

不锈钢

A3钢镀锌钝化

尼龙6/尼龙66

OCr18Nig

1Cr18Ni9

OCr18Ni9

1Cr18Ni9

尼龙6/尼龙66

1Cr18Ni9Ti

1Ct18Ni9

Q235-A

GB2598

GB3526

GB2598

GB3526

GB2598

GB2598

GB 700

扎带表面色泽应均匀一致,平整光泽,边缘应无锐角、毛刺或缺口;覆塑扎带的覆塑层厚度应均匀。尺寸应符合3.3条的规定。

4.4耐振动

按GB2423.10的规定及表6的参数对扎带进行振动试验,在试验过程中不得发生扎带断裂、锁紧件松脱等现象。

频率范围

4.5抗拉力

位移±1.0

按5.4条进行试验时,其抗拉力值不应低于表7的规定。表7

扎带有效长度L。

4.6耐锈蚀

加速度

最小抗拉力

CB/T3496—92

镀锌钢带按5.5条进行试验时,扎带表面应无沉积的铜。4.7滞燃性

尼龙扎带和覆塑金属扎带按5.6条进行滞燃试验时,扎带应能自熄,燃烧停止后将试件表面擦净,其烧焦部分不应延伸到试件的顶部。4.8冷弯

尼龙扎带和覆塑金属扎带按5.7条进行冷弯试验时,试件表面不应有龟裂或断裂。4.9包塑和挤塑层剥离强度

包塑和挤塑金属扎带按GB2792的规定进行试验,包塑层、挤塑层剥剩离强度不得低于1.6N/cm。4.10涂层附着力

喷塑金属扎带按GB9286的有关规定进行试验,喷塑层的附着力应达95%,即1级附着力,4.11热老化

尼龙扎带按5.10条进行热老化试验时,其抗拉力及负荷力应不低于表8所列数值。表8

扎带有效长度L。

5试验方法

5.1环境条件

热老化前抗拉力

扎带试验时的正常的试验大气条件,见表9。表9

5.2外观和尺寸检验

热老化过程中的负载

相对湿度

热老化后抗拉力

86×10~106×10

目测检查试样外观应符合4.3条要求。用游标卡尺或直尺检验产品的实际成型尺寸应符合3.3条要求。

5.3振动试验

模拟实船电缆敷设形式,采用V型支架,按扎带的有效长度L,将成束电缆紧固于电缆支架上。电缆束长度可取500~900mm,电缆紧固要求应符合ZB/TU06002的规定。将一组试件空于振动试验台上,按表6参数往复扫描3次,然后在共振点上作2h耐久试验,若无明显共振点则在30Hz频率上作2h耐久试验。电缆应在下垂和侧挂两个方向上进行试验。其结果应符合4.4条要求。5.4抗拉力试验

每种规格取扎带10根,将单根扎带环绕并绑紧在图7所示的拉伸夹具上,然后施加拉力拉伸速度为12mm/min,直至扎带断裂或紧固件松脱时为止。8

5.5耐锈蚀试验

CB/T3496—92

央具连接孔

扎带案固件

位于中线

每种规格的镀锌钢带各10根,不定尺镀锌钢带剪取250mm长度的10根,用浸有汽油的棉纱清洁并干燥。对试样进行浸置硫酸铜(CuSO,·5H,O)溶液试验。1min后将试样由液体中取出,立即在自来水中用棉纱清洗,以除去海绵状沉积的铜质。其结果应符合4,6条要求。5.6滞然试验

长度为200mm的尼龙及覆塑扎带各10根,将试件置于三面金属屏蔽的试验台中间,屏蔽尺寸高×宽×深为1200mm×300mm×450mm,前面散开,顶部和底部封闭,底座是非金属。热源使用喷口直径为10mm的喷灯,喷灯火焰与试件成45°角,将喷灯调节到产生蓝色火焰,火焰温度为800士50℃,试件的底端应距离屏蔽的底座50mm左右,开始试验时,火焰的中间部分应射到带子下端以上约50mm处,连续供火605。其结果应符合4.7条的要求。5.7冷弯试验

取每类尼龙扎带和覆塑扎带成品各10根,不定尺覆塑扎带剪取长度为250mm的扎带10根作为试件。将试件与冷弯用卷简同时置于冷冻设备,降温至一25士2℃,历时4h后在低温下将扎带成螺旋形紧密缠绕卷筒5圈,卷简的直径为7.5mm,每圈盘绕的时间约5s。其结果应符合4.8条要求。5.8剥离强度试验

取长度为250rmm的包塑扎带和挤塑金属扎带各10根,用带有自动记录装置的剥离强度试验机,按GB2792的规定进行试验,其结果应符合4.9条要求。5.9涂层附着力试验

取各类喷塑金属扎带10根及长度为250mm的不定尺喷塑金属扎带10根作为试件,按GB9286的有关规定进行试验,其结果应符合4.10条要求。5.10热老化试验

5.10.1每种尼龙扎带各10根作为试件,试件应先进行预处理,即将其放在温度为50士2℃,相对湿度为(20士2)%的烘箱内,处理24h,取出后在室温下保持30min,然后立即开始进行试验。5.10.2经预处理后的试件装在图7所示的专用塑料拉力试验机上,作热老化前的拉力试验,夹具移动速度为12mm/min,其结果应符合4.11条的要求,5.10.3将试件放置于图8所示的负载试验机上,作热老化过程中的负载试验,使其承受4.11条的负荷值,并放置于温度90土2℃的烘箱内,历时240h,其间扎带不应断裂,锁紧装置不应松脱。扎带

CB/T3496—92

5.10.4按5.10.3条进行热老化试验后,然后按5.10.1条进行预处理后再按5.10.2条进行热老化后的抗拉试验,其结果应符合4.11条的要求。6检验规则

6.1产品的检验分为出厂检验和型式试验6.2出厂检验

6.2.1扎带应经制造厂检验部门检验并出具合格证书后方可出厂6.2.2

出厂检验的项目和试样数量按表10。表10

外观尺寸4.3条

抗拉力

耐锈蚀

剥离强度4.9条

附着力

i4.10条5.9条

热老化

4.11条5.10条

检验类别

试样数量

金属扎带

包塑扎带

喷塑扎带

在检验中如发现不合格品时,应加倍抽样进行复验。如复验仍有不合格时,则由制造厂检查原因。消除缺陷后,重新提交检验。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB/T3496—92

船用电缆扎带

1993-01-08发布

1993-07-01实施

中华人民共和国船舶行业标准

船用电缆扎带

1主题内容与适用范围

CB/T3496-92

分类号:U06

代替:CB1113—85

CB'3125--82

CB3126—82

本标准规定了船用电缆扎带(以下简称扎带)的产品分类、技术要求、试验方法、检验规则以及标志、包装和贮存等。

本标准适用于船舶电缆敷设的尼龙扎带、金属扎带和覆塑金属扎带。2引用标准

GB2423.10电工电子产品基本环境试验规程试验Fc:振动(正弦)试验方法GB2792压敏胶带180度剥离强度测定方法GB9286色漆和清漆漆膜的划格试验ZB/TU06002船用电缆敷设工艺

3产品分类

3.1型式

按制造材料分为尼龙扎带、金属扎带及覆塑金属扎带;覆塑金属扎带按其生产工艺分为包塑金属扎带、喷塑金属扎带和挤塑金属扎带3.2型号

3.2.1尼龙扎带

有效长度Lo,mm

尼龙扎带

3.2.2金属扎带

中国船舶工业总公司1993-01-08批准一嵌片锁紧

倒齿锁紧

1993-07-01实施

3.2.3覆塑金属扎带

3.3标记示例

CB/T3496-92

本体材光

锁紧型式

镀锌钢

-不锈钢

0—0型

H—-H型

有效长度Le,mm

金属扎带

覆塑型式

本体材料

锁紧型式

一喷塑

一挤塑

镀锌钢

不锈钢

-L——L型

有效长度Lmm

覆塑金属扎带

3.3.1有效长度为110mm、嵌片锁紧的尼龙扎带,其标记为:尼龙扎带NZ110QCB/T3496--92

3.3.2有效长度为150mm、L型锁紧的不锈钢金属扎带,其标记为:金属扎带JZ150LSCB/T3496—92

3.3.3有效长度为200mm、G型锁紧的镀锌钢喷塑金属扎带,其标记为:覆塑金属扎带FZ200GZPCB/T3496—923.4扎带的基本尺寸

3.4.1尼龙扎带的基本尺寸

3.4.1.1嵌片锁紧的尼龙扎带见图1及表1。2

CB/T3496--92

倒齿锁紧的尼龙扎带见图2及表1。图2

总长L

NZ110Q

NZ110D

NZ140Q

NZ140D

NZ200Q

NZ200D

NZ260Q

NZ260D

NZ310Q

NZ310D

NZ350Q

NZ350D

NZ400Q

NZ400D

注:芯线尼龙扎带型号规格见附录A(补充件)。3.4.2金属扎带的基本尺寸

3.4.2.10型锁紧的金属扎带见图3及表2。有效长度L

宽度B

厚度。

CB/T3496-92

3.4.2.2H型锁紧的金属扎带见图4及表2Le

00000000000000000000000000000图4

3.4.2.3G型锁紧的金属扎带见图5及表2.图5

3.4.2.4L型锁紧的金属扎带见图6及表2。型

总长L

CB/T349692

有效长度 L

宽度B

镀锌钢

不锈钢

3.4.3覆塑金属扎带的基本尺寸见图3~图6及表3,不定尺的覆塑金属扎带每卷长度为20~25m,本体宽度为14mm。bzxz.net

技术要求

总长L

正常工作条件

扎带正常工作条件按表4。

环境空气温度最高值,℃

环境空气温度最低值,℃

扎带工作温度最高值,C

海上潮湿空气影响

油募影南

盐雾影响

4.2扎带材料

扎带选用材料按表5。

CB/T3496—92

有效长度L。

宽度B

覆塑层厚

喷塑型

部件名称

尼龙扎带本体

金属扎带本体

覆塑扎带本体

锁紧装置

4.3外观和尺寸

CB/T3496—92

冷轧不锈钢

软钢带

镀锌钢带

冷轧不锈钢

软钢带

镀锌钢带

不锈钢嵌片

不锈钢

A3钢镀锌钝化

尼龙6/尼龙66

OCr18Nig

1Cr18Ni9

OCr18Ni9

1Cr18Ni9

尼龙6/尼龙66

1Cr18Ni9Ti

1Ct18Ni9

Q235-A

GB2598

GB3526

GB2598

GB3526

GB2598

GB2598

GB 700

扎带表面色泽应均匀一致,平整光泽,边缘应无锐角、毛刺或缺口;覆塑扎带的覆塑层厚度应均匀。尺寸应符合3.3条的规定。

4.4耐振动

按GB2423.10的规定及表6的参数对扎带进行振动试验,在试验过程中不得发生扎带断裂、锁紧件松脱等现象。

频率范围

4.5抗拉力

位移±1.0

按5.4条进行试验时,其抗拉力值不应低于表7的规定。表7

扎带有效长度L。

4.6耐锈蚀

加速度

最小抗拉力

CB/T3496—92

镀锌钢带按5.5条进行试验时,扎带表面应无沉积的铜。4.7滞燃性

尼龙扎带和覆塑金属扎带按5.6条进行滞燃试验时,扎带应能自熄,燃烧停止后将试件表面擦净,其烧焦部分不应延伸到试件的顶部。4.8冷弯

尼龙扎带和覆塑金属扎带按5.7条进行冷弯试验时,试件表面不应有龟裂或断裂。4.9包塑和挤塑层剥离强度

包塑和挤塑金属扎带按GB2792的规定进行试验,包塑层、挤塑层剥剩离强度不得低于1.6N/cm。4.10涂层附着力

喷塑金属扎带按GB9286的有关规定进行试验,喷塑层的附着力应达95%,即1级附着力,4.11热老化

尼龙扎带按5.10条进行热老化试验时,其抗拉力及负荷力应不低于表8所列数值。表8

扎带有效长度L。

5试验方法

5.1环境条件

热老化前抗拉力

扎带试验时的正常的试验大气条件,见表9。表9

5.2外观和尺寸检验

热老化过程中的负载

相对湿度

热老化后抗拉力

86×10~106×10

目测检查试样外观应符合4.3条要求。用游标卡尺或直尺检验产品的实际成型尺寸应符合3.3条要求。

5.3振动试验

模拟实船电缆敷设形式,采用V型支架,按扎带的有效长度L,将成束电缆紧固于电缆支架上。电缆束长度可取500~900mm,电缆紧固要求应符合ZB/TU06002的规定。将一组试件空于振动试验台上,按表6参数往复扫描3次,然后在共振点上作2h耐久试验,若无明显共振点则在30Hz频率上作2h耐久试验。电缆应在下垂和侧挂两个方向上进行试验。其结果应符合4.4条要求。5.4抗拉力试验

每种规格取扎带10根,将单根扎带环绕并绑紧在图7所示的拉伸夹具上,然后施加拉力拉伸速度为12mm/min,直至扎带断裂或紧固件松脱时为止。8

5.5耐锈蚀试验

CB/T3496—92

央具连接孔

扎带案固件

位于中线

每种规格的镀锌钢带各10根,不定尺镀锌钢带剪取250mm长度的10根,用浸有汽油的棉纱清洁并干燥。对试样进行浸置硫酸铜(CuSO,·5H,O)溶液试验。1min后将试样由液体中取出,立即在自来水中用棉纱清洗,以除去海绵状沉积的铜质。其结果应符合4,6条要求。5.6滞然试验

长度为200mm的尼龙及覆塑扎带各10根,将试件置于三面金属屏蔽的试验台中间,屏蔽尺寸高×宽×深为1200mm×300mm×450mm,前面散开,顶部和底部封闭,底座是非金属。热源使用喷口直径为10mm的喷灯,喷灯火焰与试件成45°角,将喷灯调节到产生蓝色火焰,火焰温度为800士50℃,试件的底端应距离屏蔽的底座50mm左右,开始试验时,火焰的中间部分应射到带子下端以上约50mm处,连续供火605。其结果应符合4.7条的要求。5.7冷弯试验

取每类尼龙扎带和覆塑扎带成品各10根,不定尺覆塑扎带剪取长度为250mm的扎带10根作为试件。将试件与冷弯用卷简同时置于冷冻设备,降温至一25士2℃,历时4h后在低温下将扎带成螺旋形紧密缠绕卷筒5圈,卷简的直径为7.5mm,每圈盘绕的时间约5s。其结果应符合4.8条要求。5.8剥离强度试验

取长度为250rmm的包塑扎带和挤塑金属扎带各10根,用带有自动记录装置的剥离强度试验机,按GB2792的规定进行试验,其结果应符合4.9条要求。5.9涂层附着力试验

取各类喷塑金属扎带10根及长度为250mm的不定尺喷塑金属扎带10根作为试件,按GB9286的有关规定进行试验,其结果应符合4.10条要求。5.10热老化试验

5.10.1每种尼龙扎带各10根作为试件,试件应先进行预处理,即将其放在温度为50士2℃,相对湿度为(20士2)%的烘箱内,处理24h,取出后在室温下保持30min,然后立即开始进行试验。5.10.2经预处理后的试件装在图7所示的专用塑料拉力试验机上,作热老化前的拉力试验,夹具移动速度为12mm/min,其结果应符合4.11条的要求,5.10.3将试件放置于图8所示的负载试验机上,作热老化过程中的负载试验,使其承受4.11条的负荷值,并放置于温度90土2℃的烘箱内,历时240h,其间扎带不应断裂,锁紧装置不应松脱。扎带

CB/T3496—92

5.10.4按5.10.3条进行热老化试验后,然后按5.10.1条进行预处理后再按5.10.2条进行热老化后的抗拉试验,其结果应符合4.11条的要求。6检验规则

6.1产品的检验分为出厂检验和型式试验6.2出厂检验

6.2.1扎带应经制造厂检验部门检验并出具合格证书后方可出厂6.2.2

出厂检验的项目和试样数量按表10。表10

外观尺寸4.3条

抗拉力

耐锈蚀

剥离强度4.9条

附着力

i4.10条5.9条

热老化

4.11条5.10条

检验类别

试样数量

金属扎带

包塑扎带

喷塑扎带

在检验中如发现不合格品时,应加倍抽样进行复验。如复验仍有不合格时,则由制造厂检查原因。消除缺陷后,重新提交检验。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 船舶行业标准(CB)

- CB/T4159-2011 船用法兰柱塞阀

- CB/T4004-2005 J类法兰铸钢2.0MPa截止阀

- CB/Z280-2011 海船艏锚泊设计导则

- CB/T3942-2002 法兰不锈钢截止阀

- CB/T254-1997 船底放泄螺塞

- CB/T4151-2011 船舶坞内移位落墩工艺要求

- CB/T4159-2011 船用法兰柱塞阀

- CB*3061-1987 合金钢卸扣

- CB/T4164-2011 船用组合式放泄阀

- CB/T3919-1999 船用颠倒采水器架

- CBM2056-1982 船用钢质单扇非水密门

- CB1085.1-1989 仪器仪表制造工时定额 有色金属砂型铸造

- CB275-1983 铝质舷窗

- CB/T1243-94 空蚀试验规程

- CBM1063-1981 法兰焊接通舱管件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2