- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 轻工行业标准(QB) >>

- QB/T 1967.3-2017 白色陶瓷颜料化学成分分析方法

标准号:

QB/T 1967.3-2017

标准名称:

白色陶瓷颜料化学成分分析方法

标准类别:

轻工行业标准(QB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

2.42 MB

点击下载

标准简介:

QB/T 1967.3-2017.Test method for chemical composition analysis of white ceramic pigment.

1范围

QB/T 1967.3规定了白色陶瓷颜料中硅、铝、钙、镁、钾、钠、锂、硼、锌、铅、错、铺等元素及氧化物的分析方法。

QB/T 1967.3适用于白色陶瓷颜料的化学成分分析。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4734—1996陶瓷材料及制品化学分析方法

GB/T 4984—2007含错耐火材料化学分析方法GB /T 6682分析实验室用水规格和试验方法

GB /T 8170数值修约规则与极限数值的表示和判定

GB /T 9721化学试剂分子吸收分光光度法通则(紫外和可见光部分)GB/T 12810实验室玻璃仪器玻璃量器的容量校准和使用方法

GB/T 16537-2010陶瓷熔块釉化学分析方法

GB/T 21187原子吸收分光光度计

JJG 630-2007火焰光度计检定规程

3一般规定

3.1通则

本部分中的“精确称取”是指精度至0.1 mg。分析过程中的“恒重”为处理前后两次之间的质量差不大于0.2 mg.

3.2测定次数、空白试验

3.2.1 若对结果有疑义,在重复性条件下应测定2次。

3.2.2 若对结果有疑义,在重复性条件下应做空白试验。

3.3 结果表述

所得结果应按GB/T 8170修约,保留2位小数;当测得元素含量小于0.10%时,结果保留2位有效数字;如果委托方合同或有关标准另有要求时,可按要求的位数修约。

3.4分析结果的采用

当分析试样的﹖个有效分析值之差不大于表Ⅰ所规定的允许差值时,且全分析各组分总和在99.50%~100.50%时,以其算术平均值作为最终分析结果;否则,应按附录A的规定进行追加分析和数据处理。

部分标准内容:

分类号:Y24

备案号:58814-2017

中华人民共和国轻工行业标准

QB/T1967.3-2017

代替QB/T1967.3-1995

白色陶瓷颜料化学成分分析方法Test method for chemical composition analysis of white ceramic pigment2017-04-12发布

中华人民共和国工业和信息化部发布

2017-10-01实施

本部分按照GB/T1.1一2009给出的规则起草。本部分代替QB/T1967.3一1995《白色类陶瓷颜料化学分析方法》本部分与QB/T1967.3一1995相比,除编辑性修改外主要技术变化如下:修改了规范性引用文件(见2,1995版的2);修改了一般规定(见3,1995年版的3):修改了测定范围及分析值允许差(见表1,1995版的表1);增加了仪器和设备(见4):

修改了试剂、标准溶液的配制和标定(见5,1995版的4);增加了试样及试样溶液制备(见6):修改了分析步骤(见7,1995版的5);-增加了质量保证和控制(见8):增加了试验报告(见9):

-增加了附录A。

本部分由中国轻工业联合会提出。QB/T1967.3-2017

本部分由全国日用陶瓷标准化技术委员会(SAC/TC405)归口。本部分起草单位:山东硅苑新材料科技股份有限公司、国家陶瓷产品质量监督检验中心(江西)、桓台县环境监测站、山东硅元新材料科技股份有限公司。本部分主要起草人:李伦、孟凡鹏、樊震坤、何晓静、陈冰。本部分所代替标准版本的历次发布情况:QB/T1967.3-1995。

1范围

白色陶瓷颜料化学成分分析方法QB/T1967.3-2017

本部分规定了白色陶瓷颜料中硅、铝、钙、镁、钾、钠、锂、硼、锌、铅、锆、铈等元素及氧化物的分析方法。

本部分适用于白色陶瓷颜料的化学成分分析。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T4734-1996陶瓷材料及制品化学分析方法GB/T4984一2007含锆耐火材料化学分析方法GB/T6682分析实验室用水规格和试验方法GB/T8170

GB/T9721

GB/T12810

数值修约规则与极限数值的表示和判定化学试剂分子吸收分光光度法通则(紫外和可见光部分)实验室玻璃仪器玻璃量器的容量校准和使用方法GB/T16537-2010陶瓷熔块釉化学分析方法GB/T21187

原子吸收分光光度计

JJG630-2007火焰光度计检定规程3一般规定

3.1通则

本部分中的“精确称取”是指精度至0.1mg。分析过程中的“恒重”为处理前后两次之间的质量差不大于0.2mg。

3.2测定次数、空白试验

3.2.1若对结果有疑义,在重复性条件下应测定2次。3.2.2若对结果有疑义,在重复性条件下应做空白试验。3.3结果表述

所得结果应按GB/T8170修约,保留2位小数:当测得元素含量小于0.10%时,结果保留2位有效数字;如果委托方合同或有关标准另有要求时,可按要求的位数修约。3.4分析结果的采用

当分析试样的2个有效分析值之差不大于表1所规定的允许差值时,且全分析各组分总和在99.50%~100.50%时,以其算术平均值作为最终分析结果:否则,应按附录A的规定进行追加分析和数据处理。

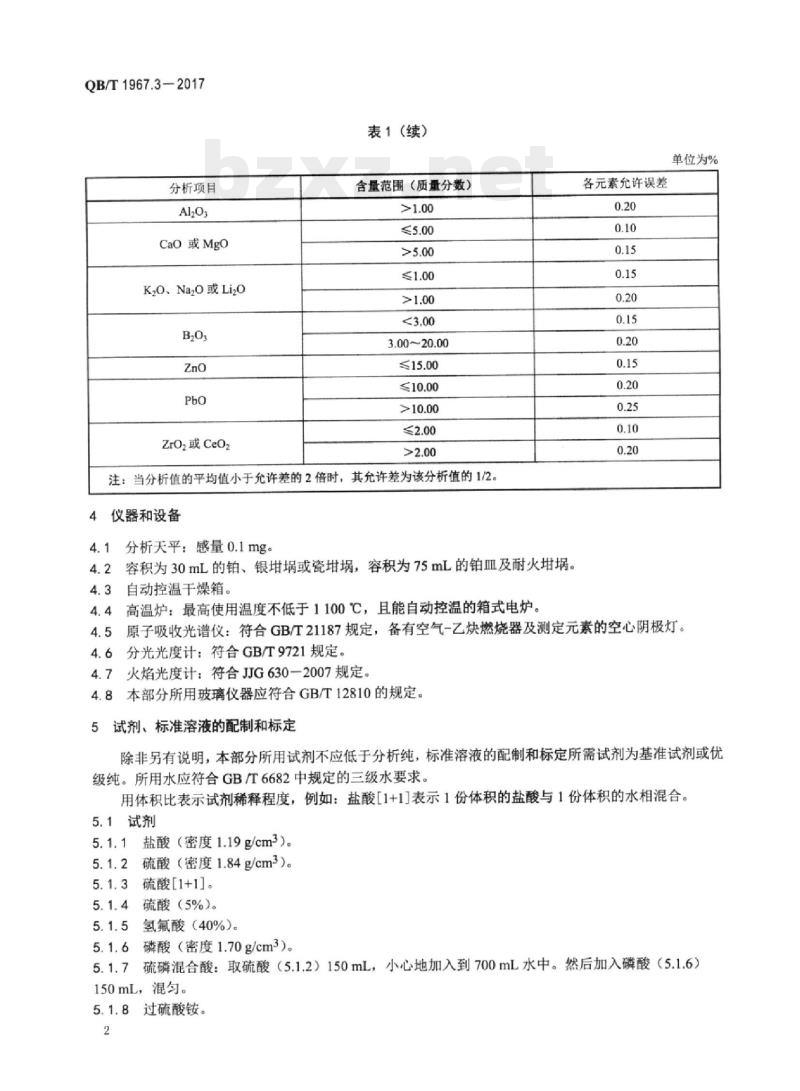

表1测定范围及分析值允许差

分析项目

含量范围(质量分数)

各元素允许误差

单位为%

QB/T1967.3-2017

分析项目

Cao或Mgo

K2O、NazO或Liz0

ZrO2或CeO2

表1(续)

含量范围(质量分数)

3.0020.00

注:当分析值的平均值小于允许差的2倍时,其允许差为该分析值的1/2。4

仪器和设备

分析天平:感量0.1mg。

容积为30mL的铂、银埚或瓷埚,容积为75mL的铂ⅢL及耐火埚。自动控温干燥箱。

各元素允许误差

单位为%

高温炉:最高使用温度不低于1100℃,且能自动控温的箱式电炉。原子吸收光谱仪:符合GB/T21187规定,备有空气-乙炔燃烧器及测定元素的空心阴极灯。分光光度计:符合GB/T9721规定。火焰光度计:符合JJG630一2007规定。本部分所用玻璃仪器应符合GB/T12810的规定。试剂、标准溶液的配制和标定

除非另有说明,本部分所用试剂不应低于分析纯,标准溶液的配制和标定所需试剂为基准试剂或优级纯。所用水应符合GB/T6682中规定的三级水要求。用体积比表示试剂稀释程度,例如:盐酸[1+1]表示1份体积的盐酸与1份体积的水相混合。5.1试剂

5.1.1盐酸(密度1.19g/cm3)。

5.1.2硫酸(密度1.84g/cm3)。5.1.3硫酸[1+1]。

5.1.4硫酸(5%)。

氢氟酸(40%)。

磷酸(密度1.70g/cm3)。

硫磷混合酸:取硫酸(5.1.2)150mL,小心地加入到700mL水中。然后加入磷酸(5.1.6)150mL,混匀。

5.1.8过硫酸铵。

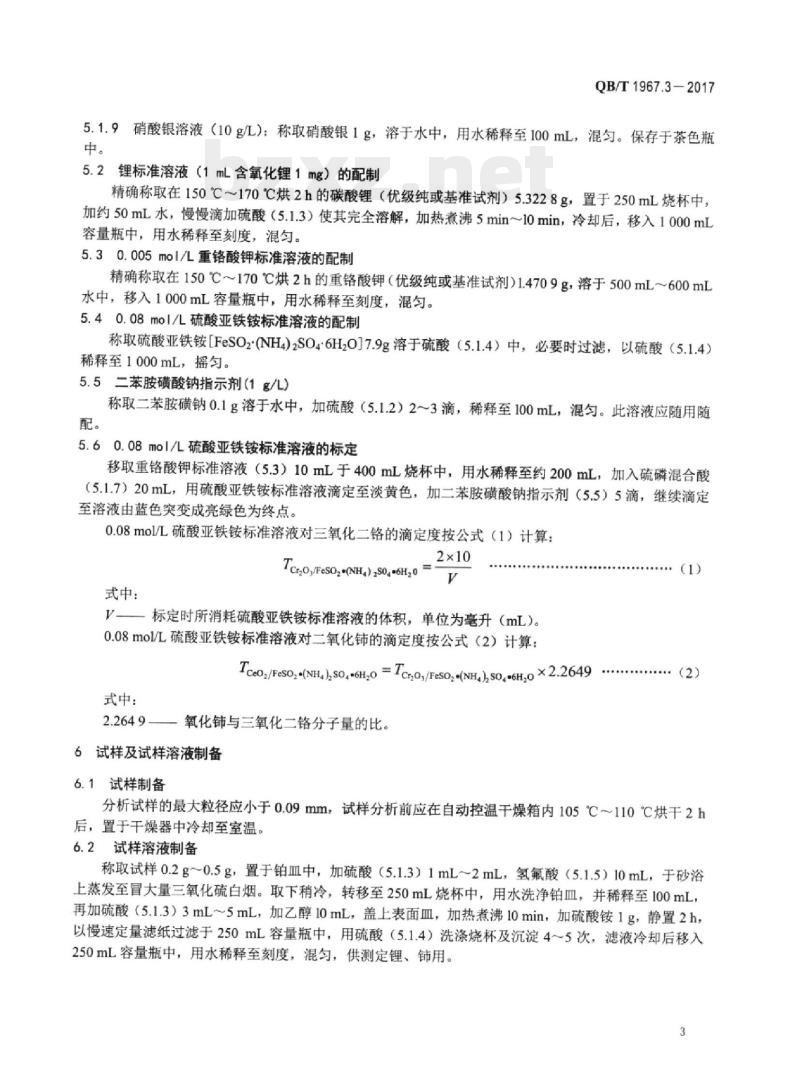

QB/T1967.3—2017

5.1.9硝酸银溶液(10g/L):称取硝酸银1g,溶于水中,用水稀释至100mL,混匀。保存于茶色瓶中。

5.2锂标准溶液(1mL含氧化锂1mg)的配制精确称取在150℃~170℃烘2h的碳酸锂(优级纯或基准试剂)5.3228g,置于250mL烧杯中,加约50mL水,慢慢滴加硫酸(5.1.3)使其完全溶解,加热煮沸5min~10min,冷却后,移入1000mL容量瓶中,用水稀释至刻度,混匀。5.30.005mol/L重铬酸钾标准溶液的配制精确称取在150℃~170℃烘2h的重铬酸钾(优级纯或基准试剂)1.4709g,溶于500mL~600mL水中,移入1000mL容量瓶中,用水稀释至刻度,混匀。5.40.08mo1/L硫酸亚铁铵标准溶液的配制称取硫酸亚铁铵[FeSO2(NH4)2SO4·6H2O]7.9g溶于硫酸(5.1.4)中,必要时过滤,以硫酸(5.1.4)稀释至1000mL,摇匀。

5.5二苯胺磺酸钠指示剂(1g/L)

称取二苯胺磺钠0.1g溶于水中,加硫酸(5.1.2)2~3滴,稀释至100mL,混匀。此溶液应随用随5.60.08mo1/L硫酸亚铁铵标准溶液的标定移取重铬酸钾标准溶液(5.3)10mL于400mL烧杯中,用水稀释至约200mL,加入硫磷混合酸(5.1.7)20mL,用硫酸亚铁铵标准溶液滴定至淡黄色,加二苯胺磺酸钠指示剂(5.5)5滴,继续滴定至溶液由蓝色突变成亮绿色为终点。0.08mol/L硫酸亚铁铵标准溶液对三氧化二铬的滴定度按公式(1)计算:Tc,/FesO(NH)06H0

式中:

V—标定时所消耗硫酸亚铁铵标准溶液的体积,单位为毫升(mL)。0.08mol/L硫酸亚铁铵标准溶液对二氧化铈的滴定度按公式(2)计算:Tc./esS.(),H,=Teo,/es.(4),.,2.2649式中:

2.2649——氧化与三氧化二铬分子量的比。6试样及试样溶液制备

6.1试样制备

(1))

:(2)

分析试样的最大粒径应小于0.09mm,试样分析前应在自动控温干燥箱内105℃~110℃烘干2h后,置于干燥器中冷却至室温。6.2试样溶液制备

称取试样0.2g~0.5g,置于铂皿中,加硫酸(5.1.3)1mL~2mL,氢氟酸(5.1.5)10mL,于砂浴上蒸发至冒大量三氧化硫白烟。取下稍冷,转移至250mL烧杯中,用水洗净铂血,并稀释至100mL,再加硫酸(5.1.3)3mL~5mL,加乙醇10mL,盖上表面血,加热煮沸10min,加硫酸铵1g,静置2h,以慢速定量滤纸过滤于250mL容量瓶中,用硫酸(5.1.4)洗涤烧杯及沉淀45次,滤液冷却后移入250mL容量瓶中,用水稀释至刻度,混匀,供测定锂、铈用。3

QB/T1967.3—2017

7分析步骤

7.1二氧化硅的测定

按GB/T4984—2007中8进行。

7.2三氧化二铝的测定

按GB/T4734-1996中8.3进行。

7.3氧化钙、氧化镁的测定

按GB/T4734-1996中8.6进行。

7.4氧化钾和氧化钠的测定

按GB/T4734—1996中8.7进行。

7.5氧化锂的测定

7.5.1火焰原子吸收分光光度法

用氢氟酸-硫酸分解试样,残渣用硫酸提取,过滤。用原子吸收分光光度计测定氧化锂的吸光度,与标准曲线比较,计算氧化锂的含量。7.5.2分析步骤

标准曲线的绘制:准确移取氧化锂标准溶液(5.2)0.00mL、0.50mL、1.00mL、2.00mL、3.00mL、4.00mL、5.00mL、6.00mL于一组100mL容量瓶中。加入盐酸(5.1.1)4mL,用水稀释至刻度,混匀。以试剂空白作参比,用原子吸收分光光度计测定标准溶液的吸光度,以吸光度值为纵坐标,氧化锂浓度值为横坐标,在坐标纸上绘制标准曲线。移取试液(6.2)50.00mL,于100mL容量瓶中,加入盐酸(5.1.1)4mL,用水稀释至刻度,混匀。在原子吸收分光光度计上进行测定吸光度,从标准曲线上查得氧化锂的浓度值。氧化锂用质量分数w(LizO)计,数值以%表示,按公式(3)计算:cxV

w(Li,o)=

mxax100

式中:

从标准曲线上查得氧化锂的浓度,单位为微克每毫升(μg/mL);试液的体积,单位为毫升(mL):试样质量,单位为克(g);

分取试液的体积与总体积之比。7.6三氧化二硼的测定

按GB/T16537—2010中9进行。

7.7氧化锌的测定

按GB/T16537-2010中11进行。

7.8氧化铅的测定

按GB/T16537-2010中12进行。

7.9二氧化锆(铪)的测定

按GB/T4984-2007中10进行。

7.10氧化铺的测定bZxz.net

(3)

7.10.1方法提要

在酸性溶液中,以硝酸银作催化剂,用过硫酸铵将Ce3*氧化为Ce4+,用硫酸亚铁铵标准溶液滴定。7.10.2分析步骤

取试液50mL于250mL烧杯中,加硫酸(5.1.2)10mL,硝酸银溶液(5.1.9)1mL,再加入过硫酸铵(5.1.8)0.5g,加热煮沸20min,迅速冷却至室温,加入二苯胺磺酸钠指示剂(5.6)7~8滴,用4

硫酸亚铁铵标准溶液(5.4)滴定至紫色消失即为终点。二氧化铈用质量分数w(CeO2)计,数值以%表示,按公式(4)计算:Tceo,x

w(Ceo,)=

mxax10

式中:

1mL硫酸亚铁铵标准溶液相当于二氧化铈的滴定度(5.6);V

8质量保证和控制

滴定时消耗硫酸亚铁铵标准溶液的体积,单位为毫升(mL);试样质量,单位为克(g);

分取试液体积与总体积之比。

QB/T1967.3-2017

(4)

8.1已绘制的工作曲线应定期(不超过3个月)用标准物质校准一次,如果仪器维修或更换部件,应重新绘制工作曲线,并用同类型标准物质校准。当标准物质的分析值与标准值之差大于表1所规定允许误差的70%时,应重新绘制工作曲线。8.2一般情况下,标准滴定溶液的浓度应2个月重新标定一次,如果温度变化超过10K时,应及时标定1次。重新标定后,应用标准物质进行验证。当标准物质的分析值与标准值之差不大于表1所规定允许误差的70%时,则标定结果有效,否则无效。8.3仲裁检验时,应随同试样分析同类型的标准物质。当标准物质的分析值与标准值之差不大于表1所规定允许误差的70%时,则标定结果有效,否则无效。9

检验报告

检验报告应至少包括以下内容:a)委托单位:

试样名称:

分析结果:

检验依据:

与本部分分析步骤的差异(若有必要):试验中观察到的异常情况(若有必要);f)

检验日期。

QB/T1967.3-2017

进行x1,X2

1—X2≤

[x—x2≤1.2r

进行x3,X4

X1X2,X3,x4之

极差≤1.3r

X=X1,X2,X3,x4之中位数

x分析值:

充许值。

附录A

(规范性附录)

验收分析值程序

进行x3

X1X2#X3

之极差≤1.2

进行x4

XI+X2+X3+X4

图A.1验收分析值程序

X1+X2+X3

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- QB轻工标准

- QB/T2383-1998 餐桌餐椅

- QB/T1563-2003 衡器产品型号编制方法

- QB/T3510-1999 Y311条粗条干仪用记录纸

- QB/T2621-2003 热分散机

- QB/T2637-2004 圆刀裁剪机

- QB/T2696-2005 制鞋机械 折边机

- QB/T2705-2005 皮革衣物洗染规范

- QB/T1832-1993 往复式磨革机

- QB/T1713-1993 提花纸板

- QB/T1712-1993 滤芯纸板

- QB/T1622.3-1992 不锈钢器皿 检验规则

- QB/T2267-1996 计时仪器用公差与配合 尺寸至18mm插入中间公差等级的标准公差数值

- QB1389-1991 西瓜酱罐头

- QB1581-1992 食品添加剂 异麦芽酮糖

- QB/T1481-1992 大白扣装订机

- 行业新闻

网站备案号:湘ICP备2025141790号-2