- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2597-2017 机车车辆车轮专用量具

标准号:

TB/T 2597-2017

标准名称:

机车车辆车轮专用量具

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.89 MB

点击下载

标准简介:

TB/T 2597-2017.Measuring tools of the wheel for rolling stock.

1范围

TB/T 2597规定了机车车辆车轮专用量具(以下简称车轮专用量具)的术语和定义、结构形式与基本参数、技术要求、检验方法、检验规则及标志、包装和储存。

TB/T 2597适用于静态接触测量机车、车辆和动车组用车轮的轮缘和踏面参数及车轮直径的专用计量器具的设计、制造和检验。地铁、轻轨等车辆用车轮专用计量器具可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 230.1金属材料 洛氏硬度试验第I部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T 230. 1- -2009 , Is0 6508-1 :2005 , MOD)

CB/T 1216- -2004外径千分尺

GB/T 1219- -2008指示表.

GB/T 2423.1电工电子产 品环境试验第2 部分:试验方法试验 A:低温( GB/T 2423. 1-2008,IEC 60068-2-1 :2007 ,IDT)

GB/T 2423.2电工电子产品 环境试验第2 部分:试验方法试验 B:高温( GB/T 2423. 2-2008 ,IEC 60068-2-2 :2007 ,IDT)

GB/T 2423.3电工电子产 品环境试验第2 部分:试验方法试验 Cab:恒定湿热试验( GB/T2423. 3- -2006 ,IEC 60068-2-78 :2001 ,IDT)

GB/T 17163几何量测量器具术语 基本术语

TB/T449机车车辆车轮轮缘踏面外形

JJG 1080铁路机 车车辆车轮检查器

部分标准内容:

中华人民共和国铁道行业标准

TB/T2597—2017

代替TB/T1358—2003,TB/T2597—2005机车车辆车轮专用量具

Measuring tools of the wheel for rolling stock2017-05-06发布

国家铁路局发布

2017-12-01实施

规范性引用文件

术语和定义

结构形式与基本参数

技术要求

检验方法

检验规则

标志、包装和储存

TB/T2597—2017

本标准按照GB/T1.1—2009给出的规则起草。TB/T2597-2017

本标准代替TB/T2597—2005《机车车辆车轮检查器》和TB/T1358--2003《机车车辆车轮轮缘踏面样板》。本标准以TB/T2597—2005为主,整合了TB/T1358—2003的内容。与TB/T2597—2005相比,除编辑性修改外,本标准主要技术变化如下:修改了标准的适用范围(见第1章,2005年版的第1章);修改了机车车辆车轮检查器的结构形式(见图1、图2、图3,2005年版的图1、图2);增加了动车组车轮检查器的内容(见4.1):修改了测量范围(见4.1.2.1、4.3.1.2、4.3.2.2,2005年版的4.10);修改了踏面基点至测量基准面S的距离(见4.1.2.2、4.3.1.2.2、4.3.2.2.3,2005年版的4.9);

修改了LM轮缘厚度测量点的基本参数(见表2,2005年版的表2);增加了机车车辆车轮轮缘踏面样板的内容(见4.2、5.3、6.4);增加了机车车辆轮径尺、轮径测量器的内容(见4.3、6.4);修改了测量面、定位面的表面粗糙度要求(见5.3,2005年版的4.3);修改了游标尺标记面棱边至主尺标记面的距离(见5.6,2005年版的4.5);修改了检验方法(见第6章,2005年版的第5章、第6章);修改了检验规则(见第7章,2005年版的第7章)。本标准由中车戚墅堰机车车辆工艺研究所有限公司归口。本标准起草单位:柳州科路测量仪器有限责任公司、中车戚墅堰机车车辆工艺研究所有限公司、中国铁道科学研究院标准计量研究所、中车北京二七车辆有限公司、抚顺衡泰隆计量测控技术有限公司。本标准主要起草人:古小灵、徐修仁、蒋田芳、王彦春、陆明、章微、高军。本标准所代替标准的历次版本发布情况:TB/T1358—1980、TB/T1358—1998、TB/T1358—2003;TB/T2597—1996,TB/T2597—2005。Ⅲ

1范围

机车车辆车轮专用量具

TB/T2597-2017

本标准规定了机车车辆车轮专用量具(以下简称车轮专用量具)的术语和定义,结构形式与基本参数、技术要求、检验方法、检验规则及标志、包装和储存。本标准适用于静态接触测量机车、车辆和动车组用车轮的轮缘和踏面参数及车轮直径的专用计量器具的设计、制造和检验。地铁、轻轨等车辆用车轮专用计量器具可参照使用。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T230.1金属材料洛氏硬度试验第I部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2009,IS06508-1:2005,M0D)GB/T1216—2004外径千分尺

GB/T1219—2008指示表

GB/T2423.1电工电子产品环境试验2008,IEC60068-2-1:2007,IDT)

GB/T2423.2电工电子产品环境试验2008,IEC 60068-2-2:2007,IDT)GB/T2423.3电工电子产品环境试验2423.3—2006,IEC60068-2-78:2001,IDT)第2部分:试验方法

第2部分:试验方法

第2部分:试验方法

GB/T17163儿何量测量器具术语基本术语9机车车辆车轮轮缘踏面外形

TB/T449

JJG1080

铁路机车车辆车轮检查器

JJG1081.14

铁路机车车辆轮径量具第1部分:轮径尺JG1081.2铁路机车车辆轮径量具第2部分:轮径测量器JJG(铁道)175铁路机车车辆车轮轮缘踏面样板3术语和定义

GB/T17163界定的术语和定义适用于本文件。4结构形式与基本参数

4.1机车车辆车轮检查器

4.1.1结构形式

试验A:低温(GB/T2423.1-

试验B:高温(GB/T2423.2—

试验Cab:恒定湿热试验(GB/T

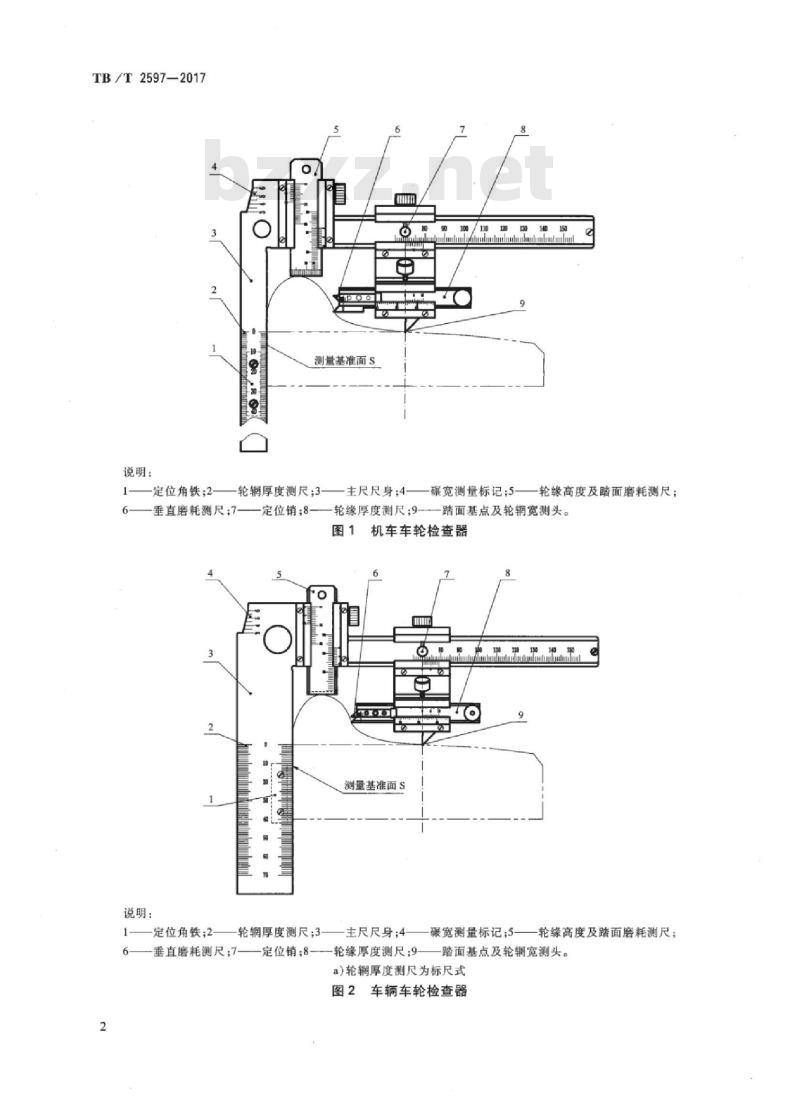

机车车辆车轮检查器(以下简称车轮检查器)主要用于测量车轮的轮缘厚度、轮缘高度、踏面圆周磨耗深度,轮辋(箍)厚度,轮辋(箍)宽度及动车组车轮的QR值等几何参数。车轮检查器可以是单一功能的,也可以是具有多种功能的综合检查器。车轮检查器分为机车车轮检查器、车辆车轮检查器和动车组车轮检查器三种,其结构形式见图1、图2、图3。其显示装置既可为游标形式,也可为数字形式。允许采用测量准确度符合要求的其他结构形式。1

TB/T2597—2017

说明:

一定位角铁:2

测量基准面S

轮辑厚度测尺:3

垂直磨耗测尺:7-

说明:

定位角铁;2

定位销:8-

轮辋厚度测尺;3

垂直磨耗测尺:7

主尺尺身:4

轮缘厚度测尺:9-

90100101213010150

碾宽测量标记:5-

轮缘高度及踏面磨耗测尺:

一踏面基点及轮辋宽测头。

机车车轮检查器

测量基准面S

主尺尺身:4

定位销:8--

轮缘厚度测尺:9

碾宽测量标记:5-

轮缘高度及踏面磨耗测尺:

踏面基点及轮辋宽测头。

a)轮辋厚度测尺为标尺式

图2车辆车轮检查器

说明:

测量基准面S

TB/T2597—2017

—轮辋厚度测尺:3-—主尺尺身:4——碾宽测量标记;5——轮缘高度及踏面磨耗测尺;1—定位角铁:2—

垂直磨耗测尺;7——定位销;8——轮缘厚度测尺:9——踏面基点及轮辋宽测头:10—轮辆厚度游标尺框;11——轮辋厚度测量定位头。b)轮辆厚度测尺为游标式

说明:

车辆车轮检查器(续)

测量基准面s

定位角铁;2——轮辋厚度测尺;3主尺尺身:4-

000130130140

碾宽测量标记:5

6-QR值游标尺7QR值主尺8-

一定位销:9-轮缘厚度测尺:10-11—轮缘厚度测头;12——QR值测量定位点。图3动车组车轮检查器

轮缘高度及踏面磨耗测尺:

踏面基点及轮辆宽测头:

TB/T2597—2017

基本参数

车轮检查器各测量尺的测量范围及分度值/分辨力应符合表1的规定。表1测量尺的测量范围及分度值/分辨力测量项目

轮缘厚度

轮缘高度

踏面磨耗

轮缘垂直磨耗

轮辋(箍)厚度

轮辋(箍)宽度

踏面剥离

踏面擦伤及凹陷深度

轮缘内侧缺损

轮辋外侧碾宽

避开距

机车检查器

100~145

测量范围

车辆检查器

100~145

动车组检查器

100~145bzxz.net

注:QR值是指车轮轮缘厚度测量点至轮缘同侧轮廓顶点向下2mm处的水平距离。4.1.2.2

踏面基点至基准面S的距离为70+0.20单位为毫米

分度值/分辨力

标尺式:1

游标式:0.1

定位重复性(5次结果的极差)不应大于0.1mm。mma

轮缘厚度测量点至踏面基点的垂直距离h应符合表2的规定,见图4。轮缘厚度测量点

测量基准点“0\

轮缘厚度测量点至踏面基点的垂直距离示意图项目

JM,-××

轮缘厚度测量点至踏面基点的垂直距离h表2

轮缘踏面形式

JM,-xx

LMg-××.×

LM-××

注:××为薄轮缘踏面车轮的轮缘厚度,用2位或2位加小数点后1位阿拉伯数字表示。4.1.2.4

2.03mm。

TB/T2597—2017

单位为毫米

LM。-××.×薄轮缘型

动车组车轮检查器QR值测量定位点到轮缘高度测量面的垂直距离不应超过2mm~4.1.2.5车轮检查器测量基准面S的直线度公差为0.02mm,中间不应凸出。轮辋(箍)厚度测尺标记面的直线度公差为0.1mm。

轮缘厚度测量主尺导向面对基准面S和定位角铁定位面的公共面的垂直度公差为4.1.2.6

0.05mm。

4.1.2.7动车组检查器的轮缘高度、踏面磨耗测量定位面对基准面S的垂直度公差为0.02mm,其他检查器为0.05mm。

4.1.2.8踏面磨耗测尺、轮缘厚度测尺、轮辋(箍)厚度测尺、轮辋宽度测尺以及动车组QR值测尺测头置零位时,游标尺上的“零”“尾”标记与主尺相应标记应相互重合,其重合度不应超过表3的规定。游标尺“零”“尾\标记与主尺相应标记重合度表3

踏面磨耗测尺

轮缘厚度测尺

轮辋宽度测尺

轮辋(箍)厚度测尺

QR值测尺

“”标尺标记重合度

车轮检查器各测量尺的示值误差应符合表4的规定。表4测量尺的示值误差

测量尺名称

踏面磨耗(轮缘高度)测尺

轮缘厚度测尺

轮辋(箍)厚度测尺

轮辋(箍)宽度测尺

避开距测尺

QR值测尺

轮缘垂直磨耗测尺

新制的

示值误差

磨损后

-0.1~-0.2

-0.1~-0.2

毫米、厘米标记±0.1

单位为毫米

“尾”标尺标记重合度

游标式:±0.1

单位为毫米

游标式

标尺式

仅用于机车车轮检查器

仅用于动车组车轮检查器

仅用于机车车辆车轮检查器对零5

TB/T2597—2017

数字式车轮检查器的数字显示模块的示值重复性不应大于0.03mm;示值稳定性不应大于0.01mm。

4.2机车车辆车轮轮缘踏面样板

4.2.1结构形式

4.2.1.1机车车辆车轮轮缘踏面样板(以下简称轮缘踏面样板)按用途分为检查样板和校对样板。检查样板用于检查车轮轮缘踏面的形状误差:校对样板用于检验相对应的检查样板的线轮廓度。按轮缘形态可分为原型样板和薄轮缘型样板。4.2.1.2轮缘踏面样板按车轮轮缘踏面外形的不同类型分为以下儿种型号:轮缘踏面原型样板有8种,型号分别为JM、JMz、JM、LM、LMA、LM、LMc、LM,a)

薄轮缘踏面样板有52种,型号分别为:LM薄轮缘踏面样板有9种类型,分别为LM-31.5、LM-31、LM-30、LM-29.5、LM-29、LM-1)

28、LM-27.5、LM-27和LM-26;

LM薄轮缘踏面样板有17种类型,分别为LM.-34、LM-33.5、LMz-33、LM.-32.5、LM2)

32、LM-31.5、LM.-31、LM.-30.5、LM.-30、LM.-29.5、LM.-29、LM.-28.5、LM.-28、LM.-27.5LM-27LM-26.5和LM.-26;

LM薄轮缘踏面样板有1种类型,型号为LM。-28:3)

LM,薄轮缘踏面样板有9种类型,分别为LM-32、LM,-31.5、LM。-31、LM,-30.5、LM。4)

30、LM,-29.5、LM,-29、LM,-28.5和LM,-28;JM薄轮缘踏面样板有16种类型,分别为JM,-32、JM.-31、JM,-30、JM。-29、JM,-28、5)

JM,-27、JM,-26、JM.-25、JM,-32、JM,-31、JM,-30、JM,-29、JM.-28、JM,-27、JM,-26和JMz-25。

4.2.1.3检查样板和校对样板的结构形式见图5和图6。单位为毫米

基准面

轮辋宽度

踏面基点

图5轮缘踏面检查样板

基准面

4.2.2基本参数

踏面基点

轮辑宽度

图6轮缘踏面校对样板

TB/T2597—2017

单位为毫米

4.2.2.1检查样板和校对样板的工作面轮廓形状为相应类型的车轮轮缘踏面外形,其基本尺寸应符合TB/T449的要求。

4.2.2.2检查样板工作面的轮廓尺寸用相应的校对样板进行检查。检查时,新制的动车组检查样板与校对样板相比较的局部间隙不应大于0.07mm;其他样板不应大于0.10mm。磨耗后,动车组检查样板与校对样板相比较的局部间隙不应大于0.15mm;其他样板不应大于0.20mm。4.2.2.3检查样板的其他主要尺寸及形状公差按图5的规定。4.2.2.4动车组校对样板的线轮廓度公差应为0.06mm,其他校对样板的线轮廓度公差为0.08mm。校对样板的两面的平行度公差为0.10mm,其他主要尺寸及形状公差应按图6的规定。4.3机车车辆轮径量具

4.3.1轮径尺

4.3.1.1结构形式

轮径尺主要用于机车车辆车轮直径和直径差的测量。其结构形式见图7,其显示装置既可为游标形式也可为数字形式。允许采用测量准确度符合要求的其他结构形式。4.3.1.2基本参数

4.3.1.2.1

轮径尺的测量范围及分度值/分辨力应符合表5的规定。表5轮径尺的测量范围,分度值/分辨力及示值误差序

轮径尺种类

机车轮径尺

动车组轮径尺

客车轮径尺

货车轮径尺

测量范围

940~1070/1140~1270

780~930

850-930

760930

分度值/分辨力

0.02/0.01

测微装置

0.01/0.001

单位为毫米

示值误差

新制的

磨损后

-100~0

TB/T2597-2017

说明:

尺架;2-

固定端游标:3-

读数端尺框:8-

4.3.1.2.2

4.3.1.2.3

4.3.1.2.4

测量范围

一固定端主尺:4-

定位板:9-

一固定端尺框:5-

读数端主尺:10-

测头:6

读数端游标;11-

图7轮径尺示意图

(88)

测微装置:

校对杆。

测头中心至定位面的距离L应为70+0.2°mm,磨耗后,L不应大于70.4mm。测微装置锁定于零位时,轮径尺的示值误差应符合表5的规定。测头顶部为球形,球形半径应为SR4.0.2mml。两定位板定位平面对其公共平面的平行度公差应为0.10mm。4.3.1.2.5

单位为毫米

测微装置示值误差不应超过±4μm。其他应符合GB/T12162004的规定。4.3.1.2.6

4.3.1.2.7测微装置锁定于零位,轮径尺置零位时,轮径尺上游标的“零”标记和“尾”标记与主尺相应标记应相互重合,“零”标记重合度极限偏差为±0.01mm,“尾”标记重合度极限偏差为±0.02mm。

4.3.1.2.8校对杆长度的基本尺寸宜按测量范围中间值确定,极限偏差为±0.05mm,校对杆长度变动量不应大于0.015mm。应在校对杆非工作面上标出校对杆中心长度实际值,校对时应使用实际测量值。

4.3.1.2.9数字式轮径尺的数字显示模块的示值重复性不应大于0.05mm:示值稳定性(数字漂移)不应大于0.01mm

4.3.1.2.10沿主尺方向向尺架施加10N的拉力时,车辆及动车组轮径尺的示值变化不应大于0.10mm,机车轮径尺的示值变化不应大于0.18mm。8

4.3.2轮径测量器

4.3.2.1结构形式

轮径测量器主要用于机车车辆车轮直径和直径差的测量。其结构形式见图8。说明:

专用百分表:2-

4.3.2.2基本参数

测杆:3-

测头14-

测架:5-

测块:6-

一定位块:7-

图8轮径测量器结构示意图

4.3.2.2.1轮径测量器的测量范围及分度值应符合表6的规定。表6轮径测量器的测量范围、分度值及示值误差序号

轮径测量器种类

机车轮径测量器

动车组轮径测量器

客车轮径测量器

货车轮径测量器

测量范围

940~1070/1140~1270

780~930

850~930

760~930

分度值

新制的

TB/T2597—2017

一校对规。

单位为毫米

示值误差

磨损后

注:任意1mm示值误差±0.15mm,仅适用于允许轮径差不小于0.5mm的情形。任意1mm示值误差

4.3.2.2.2测头顶部和测块定位圆柱面圆弧半径为R15mm±0.10mm。测块定位圆柱面母线的直线度公差应为0.05mm。

4.3.2.2.3测头和测块的中心线至定位架定位面的距离L应为70.5mm±0.10mm。轮径测量器的示值误差应符合表6的规定。4.3.2.2.4

4.3.2.2.5

轮径测量器的校对规直径的基本尺寸按测量范围中间值确定,直径公差应为0.2mm,圆9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- TB铁路运输标准

- TB/T3070-2002 铁路机车车辆自动识别设备技术条件

- TB/T2345-934 ~75kg/m钢轨用接头夹板供货技术要求

- TB/T3162.2-2007 铁道车辆停车防溜装置 第2部分:停车防溜顶

- TB10074-2000 铁路车站客运信息设计规范

- TB1478-1983 铁路长途通信电缆制式系列及主要技术条件

- TB/T2328.17-1992 铁路碎石道碴粘土团及其它杂质含量试验方法

- TB10049-2004 铁路工程水文地质勘测规程(附条文说明)

- TB10102-2004 铁路工程土工试验规程(附条文说明)

- TB/T42-1999 2号车钩用冲击座

- TB/T3079.2-2003 装载加固材料和装置 第2部分:条形草支垫

- TB/T2287-2005 电气化铁道接触网环行预应力混凝土支柱

- TB/T1632.1-2005 钢轨焊接 第1部分:通用技术条件

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2951-2009 铁道货车空气控制阀

- TB/T3108-2011 铁道客车塞拉门

- 行业新闻

网站备案号:湘ICP备2025141790号-2