- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 15824-1995 热作模具钢热疲劳试验方法

标准号:

GB/T 15824-1995

标准名称:

热作模具钢热疲劳试验方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1995-01-02 -

实施日期:

1996-08-01 -

作废日期:

2009-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

284.42 KB

替代情况:

被GB/T 15824-2008代替

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了热作模具钢热疲劳试验方法中的符号和术语、试样及其制备、试验设备、试验程序、热疲劳级别图谱及数据处理、试验报告内容。本标准适用于测定热作模具钢的冷热疲劳性能。 GB/T 15824-1995 热作模具钢热疲劳试验方法 GB/T15824-1995

部分标准内容:

中华人民共和国国家标准

热作模具钢热疲劳试验方法

Thermal fatigue testing method for hot die steel主题内容与适用范围

GB/T15824--1995

本标准规定了热作模具钢热疲劳试验方法中的符号和术语、试样及其制备、试验设备、试验程序、热疲劳级别图谱及数据处理、试验报告内容。本标准适用于测定热作模具钢的冷热疲劳性能。材料研制、机械设计、工艺和质量控制、产品性能和失效分析可参照使用本标准。

2引用标准

镍铬-镍硅热电偶丝及分度表

GB2614

GB3772铂10-铂热电偶丝及分度表符号术语

符号、术语、定义及单位见表1。表1

Tmax(T,)

Tmin(T)

上限温度

下限温度

表面温度

心部温度

真实总应变范围

真实塑性应变范围

线膨胀系数

Tmin下的届服强度

Tmx下的屈服强度

Trmin下的弹性模量

Tmax下的弹性模量

Tmin下的泊松比

Tmax下的泊松比

加热时间

国家技术监督局1995-12-13批准104

试验的最高温度

试验的最低温度

试样的表面温度

试样的心部温度

在一次循环中,最大与最小真实应变的代数差△e一αTmaxTmin)

总应变范围与弹性应变范围之差试验材料在温度为 T ain下的屈服强度试验材料在温度为 Tmx下的屈服强度试验材料在下限溢度Tain下的弹性模量试验材料在上限温度Tmx下的弹性模量试验材料在下限温度Tmain下的泊松比试验材料在上限温度Tm下的泊松比C

1996-08-01实施

表面功率

试样半径

与试样轴心的距离

试样密度

比热容

热导率

径向应力

切向应力

轴向应力

温度差

GB/T 15824-1995

续表1

高频加热设备给试样加热时的表面功率试样内某一点距试样轴心的距离试验材料的比热容

试样材料的热导率

试样内某点在径向上的应力

试样内某点在切向上的应力

试样内某点在轴向上的应力

表面温度和心部温度之差AT=T,-T义

冷热疲劳是指材料在交变温度下,由于热应力使材料损伤以致开裂的现象。3.2

4试样及制备

J/(kg * K)

W/(m -K)此内容来自标准下载网

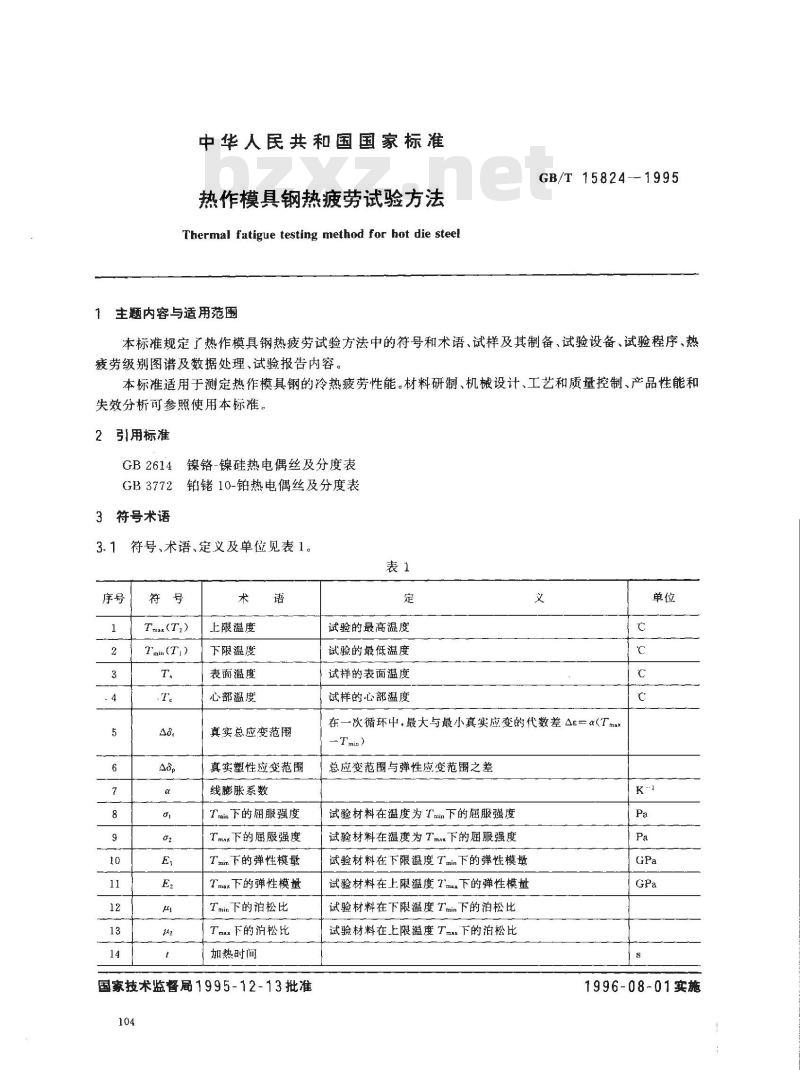

4.1热疲劳试样的形状及尺寸见图1。图中有两个轴向平行平面,粗糙度为R.0.32um的面为观察面,另一面焊热电偶。

图1试样尺寸

其余3

4.2试样按材料或零件技术规范所规定的部位和方向切取。试样的切取不应改变材料的力学性能。4.3试样观察面的表面粗糙度R。的最大允许值为0.32μm。5试验设备

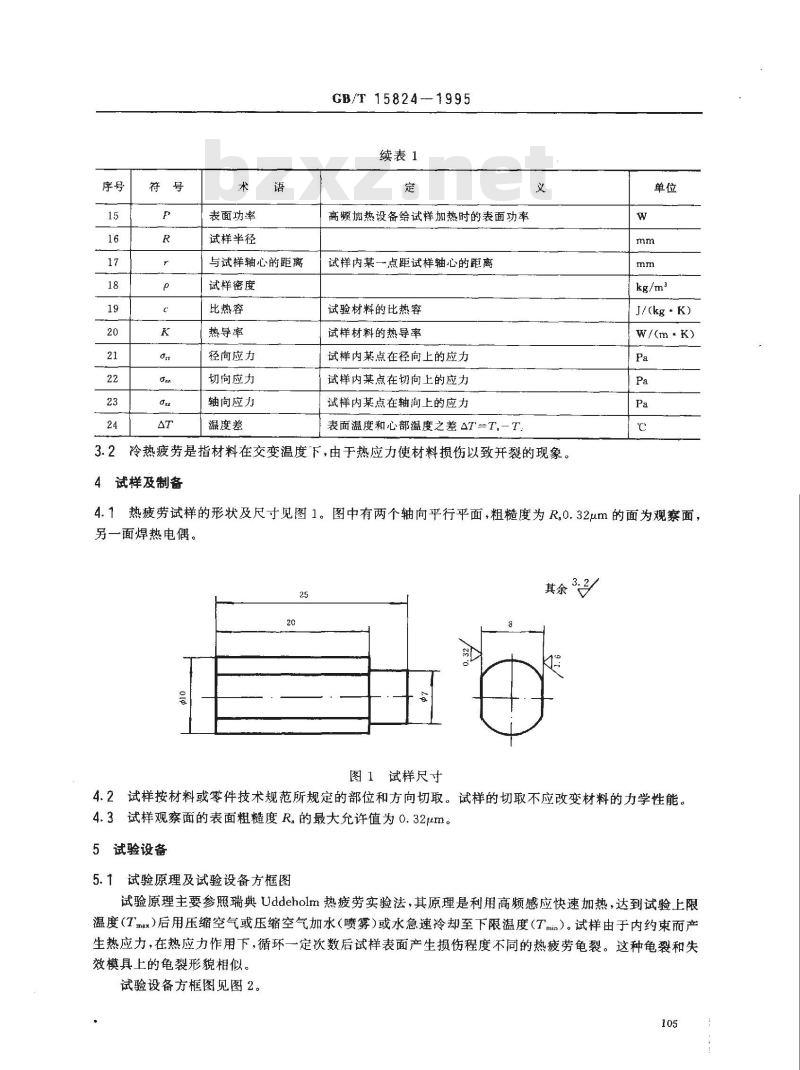

5.1试验原理及试验设备方框图

试验原理主要参照瑞典Uddeholm热疲劳实验法,其原理是利用高频感应快速加热,达到试验上限温度(Tmx)后用压缩空气或压缩空气加水(喷雾)或水急速冷却至下限温度(Tmn)。试样由于内约束而产生热应力,在热应力作用下,循环一定次数后试样表面产生损伤程度不同的热疲劳龟裂。这种龟裂和失效模具上的龟裂形貌相似。

试验设备方框图见图2。

5.2主机及淬火变压器

GB/T 15824---1995

-y记录仪

感应围外围

感应圈内围

电磁阀

温度控制仪

高颜率火变压器

冷却介质

图2试验设备方框图

高频感应

加热装量

热疲劳试验法的主机为高频感应加热设备(推荐型号为GP10-CW5),经淬火变压器转换后联结复合感应圈使试样加热。

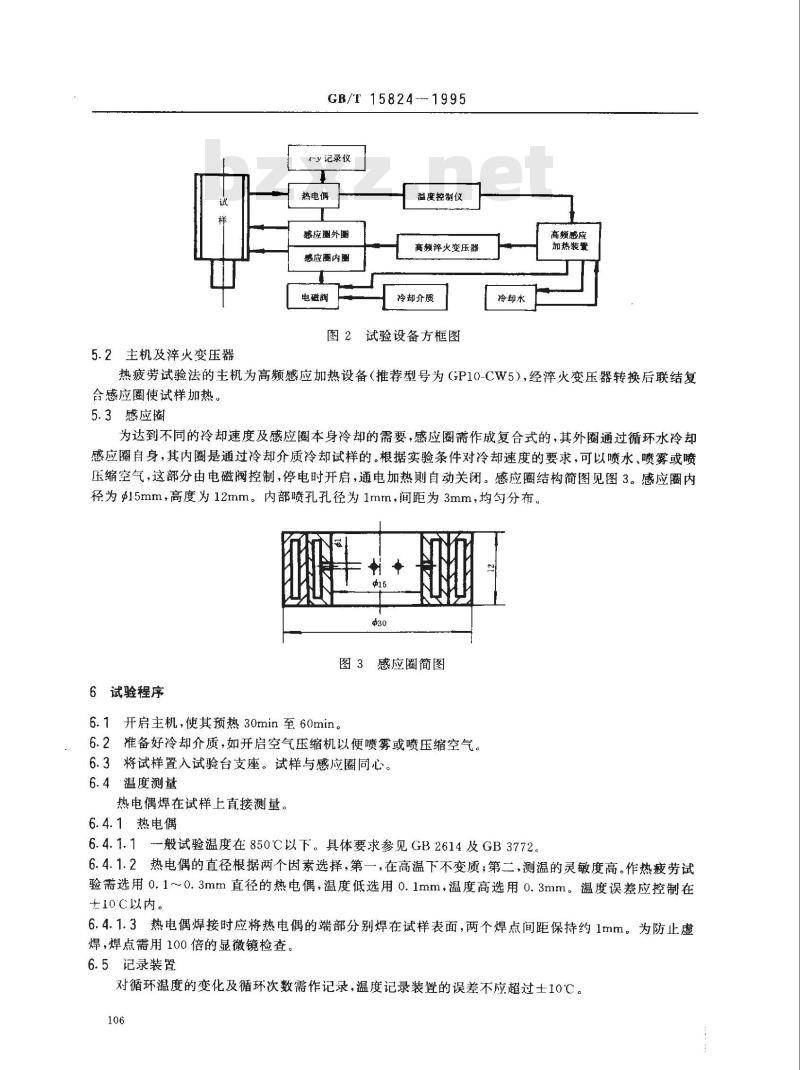

5.3感应圈

为达到不同的冷却速度及感应圈本身冷却的需要,感应圈需作成复合式的,其外圈通过循环水冷却感应圈自身,其内圈是通过冷却介质冷却试样的。根据实验条件对冷却速度的要求,可以喷水、喷雾或喷压缩空气,这部分由电磁阀控制,停电时开启,通电加热则自动关闭。感应圈结构简图见图3。感应圈内径为15mm,高度为12mm。内部喷孔孔径为1mm,间距为3mm,均勾分布。15

图3感应圈简图

6 试验程序

6.1开启主机,使其预热30min至60min。6.2准备好冷却介质,如开启空气压缩机以便喷雾或喷压缩空气。6.3将试样置入试验台支座。试样与感应圈同心。6.4温度测量

热电偶焊在试样上直接测量。

6.4.1热电偶

6.4.1.1一般试验温度在850℃以下。具体要求参见GB2614及GB3772。6.4.1.2热电偶的直径根据两个因素选择,第一,在高温下不变质;第二,测温的灵敏度高。作热疲劳试验需选用0.1~~0.3mm直径的热电偶,温度低选用0.1mm,温度高选用0.3mm。温度误差应控制在士io℃以内。

6.4.1.3热电偶焊接时应将热电偶的端部分别焊在试样表面,两个焊点间距保持约1mm。为防止虚焊,焊点需用100倍的显微镜检查。6.5记录装置

对循环温度的变化及循环次数需作记录,温度记录装置的误差不应超过士10℃。106

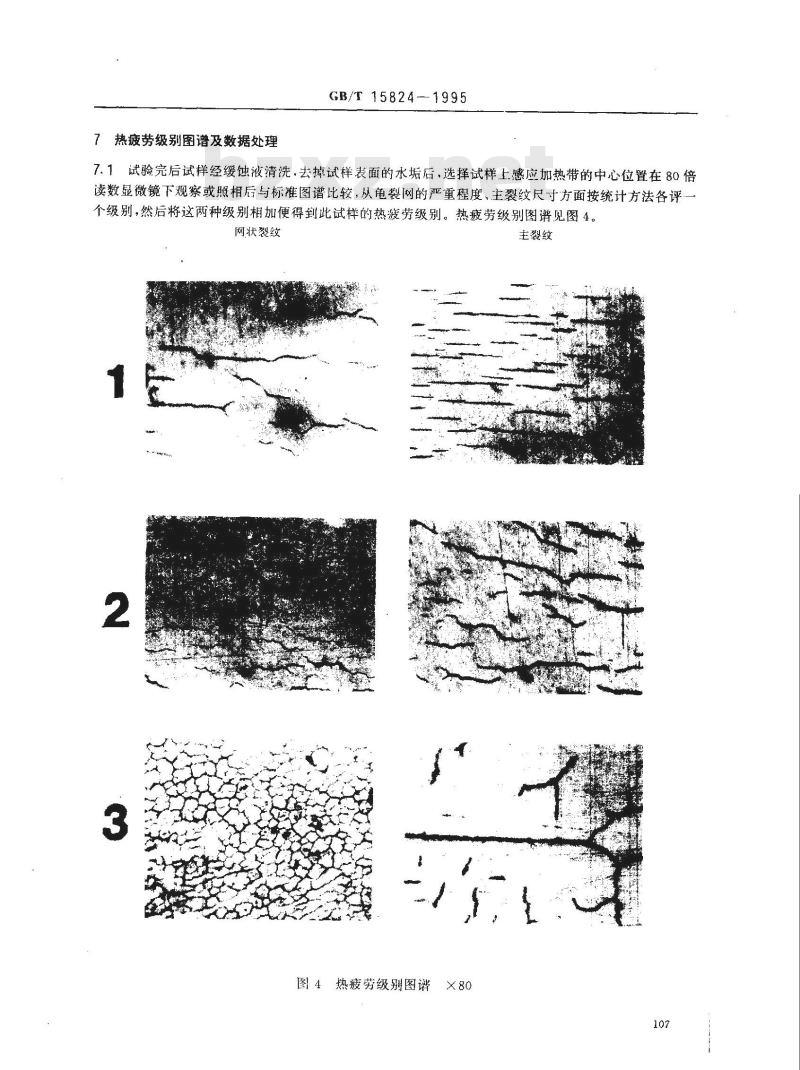

7热疲劳级别图谱及数据处理

GB/T 158241995

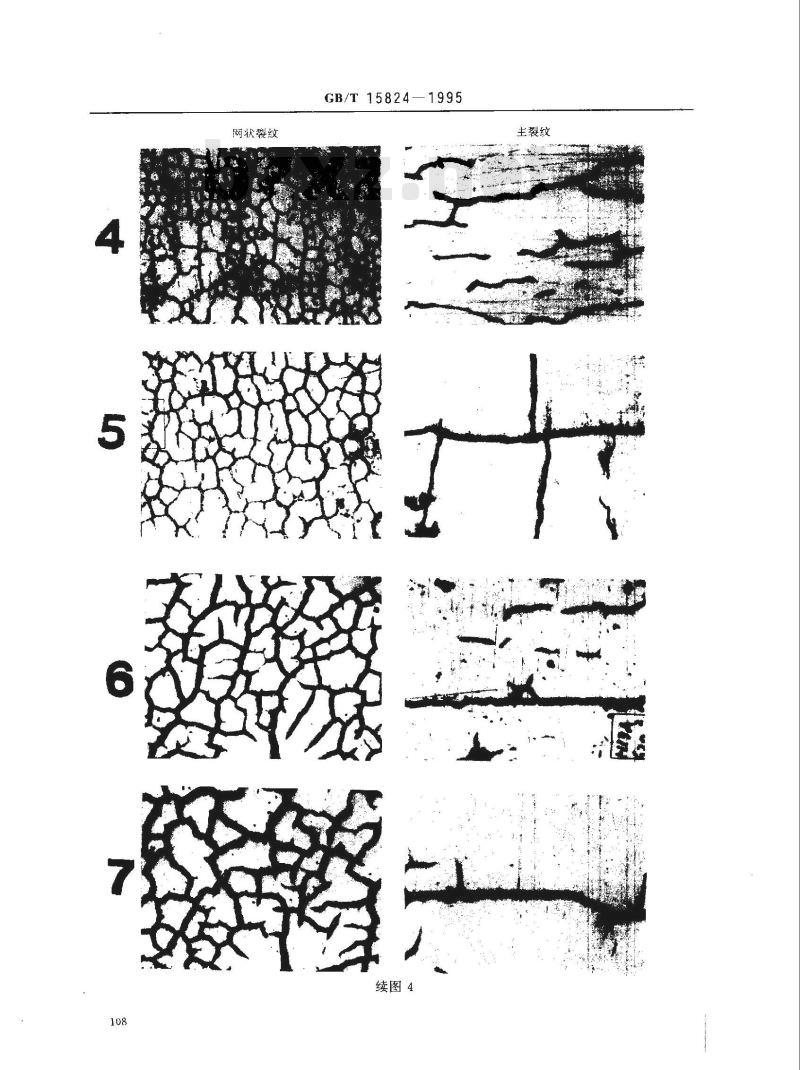

7.1试验完后试样经缓蚀液清洗,去掉试样表面的水垢后,选择试样上感应加热带的中心位置在80倍读数显微镜下观察或照相后与标准图谱比较,从龟裂网的严重程度、主裂纹尺寸方面按统计方法各评个级别,然后将这两种级别相加便得到此试样的热疲劳级别。热疲劳级别图谱见图4。网状裂纹

主裂纹

图4热疲劳级别图谱×80

网状裂纹

GB/T 15824

生裂纹

网状裂纹

GB/T15824—1995

续图4

7.2因冷热疲劳试验数据有一定的分散性·故每一组工艺需准备二根试样,以便进行重复性验证。7.3如儿种材料进行热疲劳性能对比,循环次数通常为1000次(或根据用广要求)。热疲劳级别高则热疲劳性能差,试验结果用图5的形式表示。图中B材料冷热疲劳性能最好,A材料热疲劳性能最差。109

8实验报告及其内容

GB/T 15824--1995

循环1000次

图5A、B、C三种材料的热疲劳级别8.1材料的牌号、名称、炉号、热处理工艺参数。8.2试验条件:试验机型号、试验上下限温度、循环次数、冷却介质。8.3评定级别。

8.4试验时间。

附加说明:

本标由中华人民共和国机械工业部提出。本标准由全国模具标准化技术委员会归口。本标准由北京机电研究所、华中理工大学负责起草。本标准主要起草人汤继跃、李熙章、李亚兰、施占华。110

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

热作模具钢热疲劳试验方法

Thermal fatigue testing method for hot die steel主题内容与适用范围

GB/T15824--1995

本标准规定了热作模具钢热疲劳试验方法中的符号和术语、试样及其制备、试验设备、试验程序、热疲劳级别图谱及数据处理、试验报告内容。本标准适用于测定热作模具钢的冷热疲劳性能。材料研制、机械设计、工艺和质量控制、产品性能和失效分析可参照使用本标准。

2引用标准

镍铬-镍硅热电偶丝及分度表

GB2614

GB3772铂10-铂热电偶丝及分度表符号术语

符号、术语、定义及单位见表1。表1

Tmax(T,)

Tmin(T)

上限温度

下限温度

表面温度

心部温度

真实总应变范围

真实塑性应变范围

线膨胀系数

Tmin下的届服强度

Tmx下的屈服强度

Trmin下的弹性模量

Tmax下的弹性模量

Tmin下的泊松比

Tmax下的泊松比

加热时间

国家技术监督局1995-12-13批准104

试验的最高温度

试验的最低温度

试样的表面温度

试样的心部温度

在一次循环中,最大与最小真实应变的代数差△e一αTmaxTmin)

总应变范围与弹性应变范围之差试验材料在温度为 T ain下的屈服强度试验材料在温度为 Tmx下的屈服强度试验材料在下限溢度Tain下的弹性模量试验材料在上限温度Tmx下的弹性模量试验材料在下限温度Tmain下的泊松比试验材料在上限温度Tm下的泊松比C

1996-08-01实施

表面功率

试样半径

与试样轴心的距离

试样密度

比热容

热导率

径向应力

切向应力

轴向应力

温度差

GB/T 15824-1995

续表1

高频加热设备给试样加热时的表面功率试样内某一点距试样轴心的距离试验材料的比热容

试样材料的热导率

试样内某点在径向上的应力

试样内某点在切向上的应力

试样内某点在轴向上的应力

表面温度和心部温度之差AT=T,-T义

冷热疲劳是指材料在交变温度下,由于热应力使材料损伤以致开裂的现象。3.2

4试样及制备

J/(kg * K)

W/(m -K)此内容来自标准下载网

4.1热疲劳试样的形状及尺寸见图1。图中有两个轴向平行平面,粗糙度为R.0.32um的面为观察面,另一面焊热电偶。

图1试样尺寸

其余3

4.2试样按材料或零件技术规范所规定的部位和方向切取。试样的切取不应改变材料的力学性能。4.3试样观察面的表面粗糙度R。的最大允许值为0.32μm。5试验设备

5.1试验原理及试验设备方框图

试验原理主要参照瑞典Uddeholm热疲劳实验法,其原理是利用高频感应快速加热,达到试验上限温度(Tmx)后用压缩空气或压缩空气加水(喷雾)或水急速冷却至下限温度(Tmn)。试样由于内约束而产生热应力,在热应力作用下,循环一定次数后试样表面产生损伤程度不同的热疲劳龟裂。这种龟裂和失效模具上的龟裂形貌相似。

试验设备方框图见图2。

5.2主机及淬火变压器

GB/T 15824---1995

-y记录仪

感应围外围

感应圈内围

电磁阀

温度控制仪

高颜率火变压器

冷却介质

图2试验设备方框图

高频感应

加热装量

热疲劳试验法的主机为高频感应加热设备(推荐型号为GP10-CW5),经淬火变压器转换后联结复合感应圈使试样加热。

5.3感应圈

为达到不同的冷却速度及感应圈本身冷却的需要,感应圈需作成复合式的,其外圈通过循环水冷却感应圈自身,其内圈是通过冷却介质冷却试样的。根据实验条件对冷却速度的要求,可以喷水、喷雾或喷压缩空气,这部分由电磁阀控制,停电时开启,通电加热则自动关闭。感应圈结构简图见图3。感应圈内径为15mm,高度为12mm。内部喷孔孔径为1mm,间距为3mm,均勾分布。15

图3感应圈简图

6 试验程序

6.1开启主机,使其预热30min至60min。6.2准备好冷却介质,如开启空气压缩机以便喷雾或喷压缩空气。6.3将试样置入试验台支座。试样与感应圈同心。6.4温度测量

热电偶焊在试样上直接测量。

6.4.1热电偶

6.4.1.1一般试验温度在850℃以下。具体要求参见GB2614及GB3772。6.4.1.2热电偶的直径根据两个因素选择,第一,在高温下不变质;第二,测温的灵敏度高。作热疲劳试验需选用0.1~~0.3mm直径的热电偶,温度低选用0.1mm,温度高选用0.3mm。温度误差应控制在士io℃以内。

6.4.1.3热电偶焊接时应将热电偶的端部分别焊在试样表面,两个焊点间距保持约1mm。为防止虚焊,焊点需用100倍的显微镜检查。6.5记录装置

对循环温度的变化及循环次数需作记录,温度记录装置的误差不应超过士10℃。106

7热疲劳级别图谱及数据处理

GB/T 158241995

7.1试验完后试样经缓蚀液清洗,去掉试样表面的水垢后,选择试样上感应加热带的中心位置在80倍读数显微镜下观察或照相后与标准图谱比较,从龟裂网的严重程度、主裂纹尺寸方面按统计方法各评个级别,然后将这两种级别相加便得到此试样的热疲劳级别。热疲劳级别图谱见图4。网状裂纹

主裂纹

图4热疲劳级别图谱×80

网状裂纹

GB/T 15824

生裂纹

网状裂纹

GB/T15824—1995

续图4

7.2因冷热疲劳试验数据有一定的分散性·故每一组工艺需准备二根试样,以便进行重复性验证。7.3如儿种材料进行热疲劳性能对比,循环次数通常为1000次(或根据用广要求)。热疲劳级别高则热疲劳性能差,试验结果用图5的形式表示。图中B材料冷热疲劳性能最好,A材料热疲劳性能最差。109

8实验报告及其内容

GB/T 15824--1995

循环1000次

图5A、B、C三种材料的热疲劳级别8.1材料的牌号、名称、炉号、热处理工艺参数。8.2试验条件:试验机型号、试验上下限温度、循环次数、冷却介质。8.3评定级别。

8.4试验时间。

附加说明:

本标由中华人民共和国机械工业部提出。本标准由全国模具标准化技术委员会归口。本标准由北京机电研究所、华中理工大学负责起草。本标准主要起草人汤继跃、李熙章、李亚兰、施占华。110

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T30917—2014 /ISo 29941:2010 天然胶乳橡胶避孕套中可迁移亚硝胺的测定

- GB/T12777-1999 金属波纹管膨胀节通用技术条件

- GB15193.5-2003 骨髓细胞微核试验

- GB/T29633.4-2020 南极地名 第4部分:罗马字母拼写

- GB/T39964-2021 造纸行业能源管理体系实施指南

- GB/T43929-2024 空间用纤维光学器件测试指南

- GB/T42970-2023 半导体集成电路 视频编解码电路测试方法

- GB/T43225-2023 空间物体登记要求

- GB/T4074.3-1999 绕组线试验方法 第3部分:机械性能

- GB15985-1995 丝虫病诊断标准及处理原则

- GB19159-2003 车用液化石油气

- GB/T7407-1997 中国及世界主要海运贸易港口代码

- GB1913.2-1990 漂白浸渍绝缘纸

- GB14287.4-2014 电气火灾监控系统 第4部分:故障电弧探测器

- GB5237.3-2008 铝合金建筑型材 第3部分:电泳涂漆型材

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2