- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航天工业行业标准(QJ) >>

- QJ 2258A-2001 航天器质量特性测试方法

标准号:

QJ 2258A-2001

标准名称:

航天器质量特性测试方法

标准类别:

航天工业行业标准(QJ)

标准状态:

已作废-

发布日期:

2001-11-15 -

实施日期:

2002-02-01 -

作废日期:

1998-12-28 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.26 MB

替代情况:

QJ 2258-1992

部分标准内容:

中华人民共和国航天行业标准

FL1810

QJ 2258A-2001

代替QJ2258-92

航天器质量特性测试方法

Measure methods for mass characteristic of spacecraft2001-11-15发布

国防科学技术工业委员会

2002—02—01实施

本标准代替QJ2258一1992《卫星质量特性测试方法》本标准的附录A为规范性附录。

本标准由中国航天科技集团公司提出。本标准由中国航天标准化研究所归口。本标准起草单位:中国航天科技集团公司五二九厂。本标准主要起草人:贾建民、黄祖杰、陈勉。本标准于2001年11月第一次修订。QJ2258A-2001

1范围

航天器质量特性测试方法

本标准规定了卫星和飞船质量、质心、转动惯量及惯性积的测试方法,本标准适用于卫星和飞船及其舱段、部件(以下简称试件)的质量特性测试。2规范性引用文件

QJ2258A-2001

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GJB3756一1999测量不确定度的表示及评定QJ2574A1998卫星总装安全要求

3一般要求

3.1环境要求

测试环境除满足试件的环境要求外,还应满足下列要求:a)测试期间日温度波动不大于2℃:b)不得有影响测试精度的振动、噪声、气流及电磁干扰,2测试技术文件

测试前应备齐有关技术文件,并满足下列要求:设计文件中规定的试件的技术状态、结构尺寸、测试项目、不确定度及测试坐标系等;a)

b)工艺文件应依据设计文件规定测试方案、测试设备、测试步骤及测量精度;设计文件与工艺文件均应通过有关部门的技术评审。c)

3.3测试设备与工装

3.3.1测试设备

测试中所用的仪器、设备必须在检定合格有效期内使用或按“专用检测设备校准规范”在使用前标校。

3.3.2测试工装

工装对测试精度有重要影响,应满足下列要求:a)与试件接口的要求;

b)精度要求,并具有良好的稳定性:刚度及强度要求;

质量轻,转动惯量小,具有良好的质量对称性;d)

结构合理,使用方便,安全可靠。e)

QJ2258A-2001

安全性要求

安全性要求按QJ2574A一1998的有关规定。3.5

测试的一般工艺流程

试件的质量特性测试一般按下列工艺流程进行:质量测试;

横向质心测试;

纵向质心测试;

转动惯量测试:

惯性积测试。

3.6测试人员

测试人员必须经过培训,持证上岗。4详细要求

质量测试

4.1.1测试设备

测试设备应满足下列要求:

质量测试常用设备是系列化精密电子秤和专用设备;a)

被测质量与所选衡器满量程之比应在0.2~0.8范围内;b)

专用设备的不确定度应满足设计文件要求。c)

4.1.2测试步骤

试件的质量测试一般按下列步骤进行:检查工装、衡器的技术状态;

检查试件的技术状态;

对工装进行质量测试;

对试件连同工装总质量进行测试,对测试数据进行处理,计算出试件的质量;e)

f)对测试结果进行不确定度评定并编写测试报告。4.2

2质心测试

4.2.1测试方法

目前常用的质心测试方法有动平衡机法、三点测力法和天平测试法。4.2.1.1动平衡机测试法

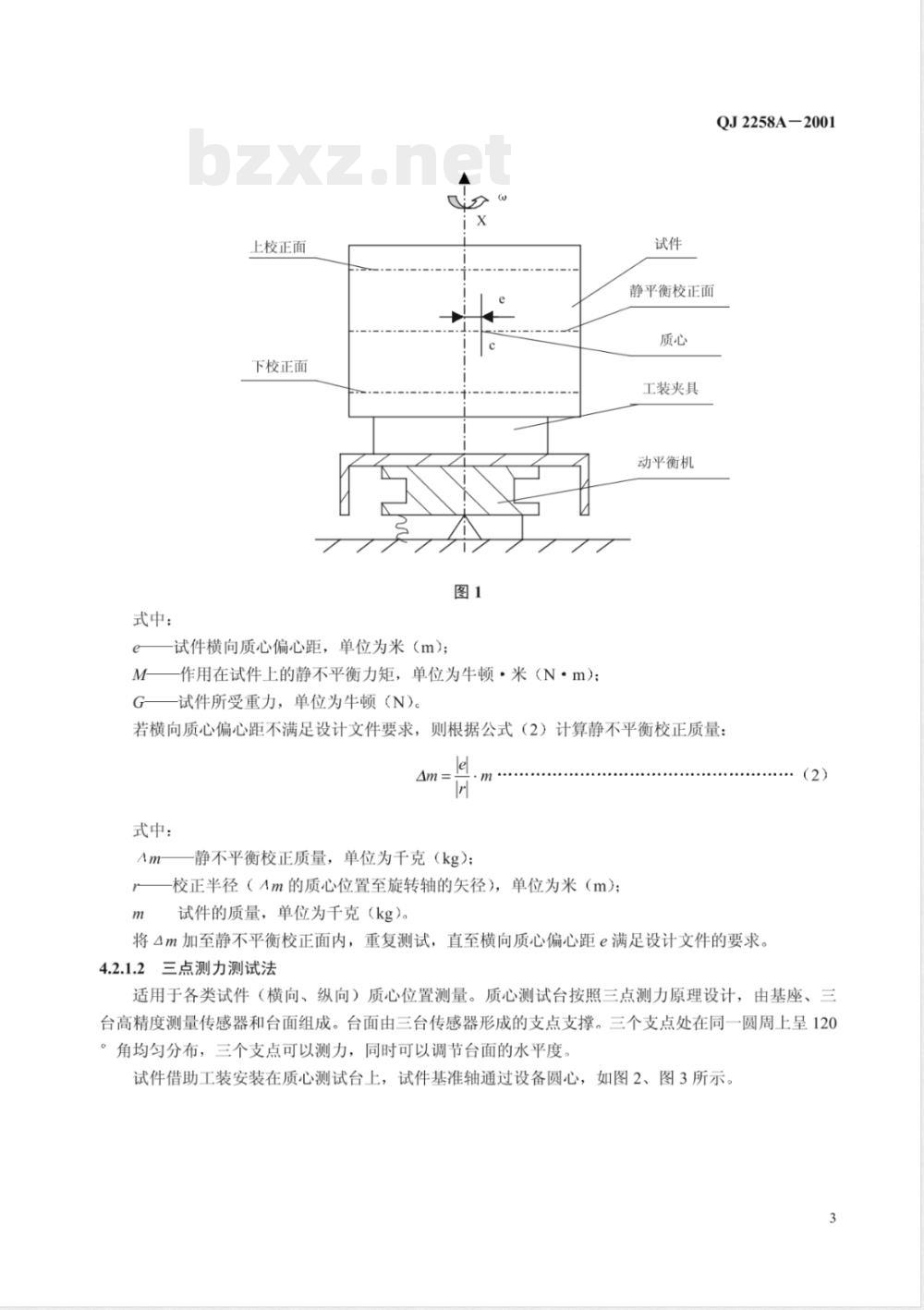

一般适用于自旋稳定卫星的横向质心测量。它是利用立式动平衡机以一定速度旋转的方式来分离卫星静不平衡量的一种测试方法。测试原理如图1所示。由该机测出静不平衡力矩,然后按公式(1)计算横向质心偏心距:e:

式中:

上校正面

下校正面

试件横向质心偏心距,单位为米(m);图1

M一作用在试件上的静不平衡力矩,单位为牛顿·米(N·m);G一试件所受重力:单位为牛顿(N)。试件

QJ2258A-2001

静平衡校正面

工装夹具

动平衡机

若横向质心偏心距不满足设计文件要求,则根据公式(2)计算静不平衡校正质量:Am

式中:

静不平衡校正质量,单位为千克(kg);校正半径(Am的质心位置至旋转轴的失径),单位为米(m):m

试件的质量,单位为千克(kg)。将△m加至静不平衡校正面内,重复测试,直至横向质心偏心距e满足设计文件的要求。4.2.1.2三点测力测试法

适用于各类试件(横向、纵向)质心位置测量。质心测试台按照三点测力原理设计,由基座、三台高精度测量传感器和台面组成。台面由三台传感器形成的支点支撑。三个支点处在同一圆周上呈120角均匀分布,三个支点可以测力,同时可以调节台面的水平度。试件借助工装安装在质心测试台上,试件基准轴通过设备圆心,如图2、图3所示。QJ2258A-2001

P2(Ps)

工装夹具

三点同时测力得pl、P2、P3,则质心坐标按公式(3)、(4)计算:Yc:

V3R(P2-P3)

2(p+P2 +p3)

R(p2+P3-2p)

2(p+P2+p3)

式(3)~(4)中;

一质心在Y轴的坐标,单位为米(m);三个支点所在圆半径,单位为米(m)质心在乙轴的坐标,单位为米(m);p/、p2、p3

三个支点所测的力,单位为牛顿(N)横向质心偏心距和相位按公式(5)、(6)计算:lel=VYc

式中:

α=arctg

横向质心偏心距e与Y轴的夹角,单位为弧度(rad)。QJ2258A-2001

质心测试台的数据处理系统可以直接显示出试件的质量、质心的位置、横向质心偏心距及校正偏差时应加配重的质量和位置。打印的数据表格形式如表1所示。表1

参数符号或名称

α(°)

配重位置(°)

校正半径

配平力矩

4.2.1.3天平测试法

适用于各类试件(横向、纵向)质心位置测量。质心测试台按照天平原理设计,A点为天平支撑刀口,B点为施力点,被测试件水平安装在台面上,使其轴线与台面平行,一端紧贴基准面。质心C

与施力点B分别在A点的两侧。通过调整B点施力的大小,使台面保持水平。如图4所示。试件

基准面

质心C在轴线上的位置按公式(7)计算:B

QJ2258A-2001

式中:

Xc质心在X轴的坐标,单位为米(m);a一一A点到定位基准面距离,单位为米(m);P—B点施力大小,单位为牛顿(N);[一B点到A点的距离,单位为米(m)。4.2.2测试步骤

试件的质心测试一般按下列步骤进行:检查测试设备和工装的技术状态:a)

检查试件的技术状态

测试并调整工装的质心至理想状态;p.I

将试件安装到测试设备上,并调整到测试状态;按技术文件要求进行参数测试;e)

向试件安装配重以降低质心的偏心距,并重复e)项测试:g)

反复进行e)项和f)项测试,直到质心偏心距符合技术要求;h)对测试结果进行不确定度评定并编写测试报告。4.3转动惯量测试

4.3.1测试方法

试件的转动惯量使用扭摆台进行测试。试件垂直安装或借助L型支架等工装水平安装在扭摆台工作台面上,使其测试轴与扭摆台旋转轴同轴。工作台面由空气静压轴承支撑,阻尼极小。施加力矩使试件转到一初始位置,在弹性恢复力矩作用下,系统作扭摆振动。被测系统转动惯量按公式(8)计算:I=k(T2-T。2)·

式中:

I转动惯量,单位为千克平方米(kg·m2);k—刚度系数,单位为千克平方米每平方秒(kg·m2/s2);T测试系统扭摆周期,单位为秒(s);To

工作台面和工装扭摆周期,单位为秒(s)。(8)

在测试设备确定后,刚度系数k与工作台面和工装扭摆周期T。为已知量,扭摆台的数据处理系统可显示出试件平均的扭摆周期及试件的转动惯量。打印的数据表如表2所示4.3.2测试步骤

试件的转动惯量测试一般按下列步骤进行:检查测试设备和工装的技术状态;a)

检查试件的技术状态:

测试工装的转动惯量;

测试试件连同工装的转动惯量;d)

计算试件的转动惯量:

f)对测试结果进行不确定度评定并编写测试报告。表2

测试日期

环境温度

刚度系数kkgm2/s2

坐标轴

测量循环数

每个循环摆动的周期数

工作台面和工装扭摆周期

测试系统扭摆周期T

转动惯量1kgm2

4.4惯性积测试

目前常用的测试方法有动平衡测试法、测转动惯量计算惯性积法。4.4.1动平衡测试法

4.4.1.1基本方法

QJ2258A-2001

该测试法是通过剩余不平衡力偶矩测试与校正的反复过程进行的。试件的惯性积测试使用立式动平衡机(见图1)。

根据试件惯性积测试的技术要求,测试转速在30r/min~300r/min内选择,通常由低速到高速分档进行,在每次测试结束后对不平衡量进行校正,直到剩余不平衡力偶矩达到技术要求。平衡配重应加在试件上下两个校正面内,配重质量按公式(9)、(10)计算:Am,:

式(9)~(10)中:此内容来自标准下载网

Aml、△m2

试件上、下校正面内的校正质量,单位为千克(kg);AT试件剩余不平衡力偶矩,单位为牛顿米(N·m):G

一试件动平衡角速度,单位为弧度每秒(rad/s);h一一试件上、下校正面间距离,单位为米(m);r.、r

试件上、下校正面校正半径,单位为米(m)。试件的惯性积按公式(11)计算:AT

式中:

试件的惯性积,单位为千克平方米(kg·m2)。(9)

(10)

动平衡机的数据处理系统可显示出在两个校正面内的残余不平衡力偶矩,为了减小动不平衡,在7

QJ2258A-2001

两个校正面内相应位置上加平衡配重的质量和位置如图5所示。4.4.1.2测试步骤

试件惯性积的测试一般按下列步骤进行:a

检查测试设备和工装的技术状态;检查试件的技术状态;

对工装进行平衡,使其剩余不平衡达到最小值;c)

将试件连同工装安装在动平衡机上;d)

由低速到高速对试件进行平衡测试,但不得超过技术要求的最大允许转速;e)

向试件安装校正配重,并进行重复测试,直到剩余不平衡量达到技术要求;对测试结果进行不确定评定并编写测试报告。校正面1

4.4.2测转动惯量计算惯性积法

(°)

校正面2

试件在正交坐标系OXYZ中的六个惯性参数为:Ix、、I、J、Jv、J,对于任意轴O’Z',试件的转动惯量为I’,O’Z’轴与OX、OY、OZ轴的夹角分别为α、β、,则有:I'=Icos2a+I,cos?B+I,cosy-2Jcosacos8-2JcosBcosy-2Ja.cosycosa

式中:

I’每次测量得到的转动惯量值,单位为千克平方米(kg·m2);I、I,、I—试件对X、Y、Z各轴的转动惯量,单位为千克平方米(kg·m2);u、B、y

JJxzJz

试件的X、Y、Z轴与转动惯量测量轴之间的夹角,单位为度(°);(12)

试件对X轴和Y轴,X轴和Z轴,Y轴和Z轴的惯性积,单位为千克平方米(kgm2)每测一种状态可得一组α、β、及I’,从而得到一个方程,测量六种状态就能求出试件在OXYZ8

坐标系的转动惯量和惯性积。

QJ2258A-2001

每次测量得到的转动惯量值包括工装的值,必须通过以下公式的计算得到每种状态的转动惯量值Iwx,并以Iwx代替I’进行计算:Iwx= I' -md2wxmgxd2ex

式中:

Iwx—转动惯量值,单位为千克平方米(kg·m2);dwx

试件质心到转动惯量测量轴的距离,单位为米(m);工装的质量,单位为千克(kg);d工装质心到试件转动惯量测量轴的距离,单位为米(m):Ig每次测量工装的转动惯量,单位为千克平方米(kg·m2)。,(13)

为得到比较精确的结果,消除试验方法和测量工装引起的误差,常采用多次测量,并对数据用最小二乘法进行处理,给出计算结果。4.5测试结果不确定度及测试报告4.5.1测试结果不确定度

4.5.1.1质量测试计算按公式(14)和公式(15):m=mo土u

=×100%

式(14)~(15)中:

试件质量测量值,单位为千克(kg);试件质量测量总不确定度,单位为千克(kg);uo—试件质量测试相对不确定度。4.5.1.2质心测试计算按公式(16):Xc=Xc ± ^X

Yc=Yc'±4Yc'

Zc=Zc’± ^Zc

式中:

Xc、Yc、Zc

质心在X、Y、Z轴的坐标,单位为米(m);Xe'、Ye'、Zc\

质心在X、Y、Z轴测量值,单位为米(m);4Xc、4Yc、4Zc质心在X、Y、Z轴测量的总不确定度,单位为米(m)。4.5.1.3转动惯量测试计算按公式(17):I=I'±4Ix

I=I' ± 4ly.

I=I'±4I

转动惯量的相对不确定度计算按公式(18):7x=A1/×100%

ny= 4l/l,×100% :

2=41/,X100%

(16)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL1810

QJ 2258A-2001

代替QJ2258-92

航天器质量特性测试方法

Measure methods for mass characteristic of spacecraft2001-11-15发布

国防科学技术工业委员会

2002—02—01实施

本标准代替QJ2258一1992《卫星质量特性测试方法》本标准的附录A为规范性附录。

本标准由中国航天科技集团公司提出。本标准由中国航天标准化研究所归口。本标准起草单位:中国航天科技集团公司五二九厂。本标准主要起草人:贾建民、黄祖杰、陈勉。本标准于2001年11月第一次修订。QJ2258A-2001

1范围

航天器质量特性测试方法

本标准规定了卫星和飞船质量、质心、转动惯量及惯性积的测试方法,本标准适用于卫星和飞船及其舱段、部件(以下简称试件)的质量特性测试。2规范性引用文件

QJ2258A-2001

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GJB3756一1999测量不确定度的表示及评定QJ2574A1998卫星总装安全要求

3一般要求

3.1环境要求

测试环境除满足试件的环境要求外,还应满足下列要求:a)测试期间日温度波动不大于2℃:b)不得有影响测试精度的振动、噪声、气流及电磁干扰,2测试技术文件

测试前应备齐有关技术文件,并满足下列要求:设计文件中规定的试件的技术状态、结构尺寸、测试项目、不确定度及测试坐标系等;a)

b)工艺文件应依据设计文件规定测试方案、测试设备、测试步骤及测量精度;设计文件与工艺文件均应通过有关部门的技术评审。c)

3.3测试设备与工装

3.3.1测试设备

测试中所用的仪器、设备必须在检定合格有效期内使用或按“专用检测设备校准规范”在使用前标校。

3.3.2测试工装

工装对测试精度有重要影响,应满足下列要求:a)与试件接口的要求;

b)精度要求,并具有良好的稳定性:刚度及强度要求;

质量轻,转动惯量小,具有良好的质量对称性;d)

结构合理,使用方便,安全可靠。e)

QJ2258A-2001

安全性要求

安全性要求按QJ2574A一1998的有关规定。3.5

测试的一般工艺流程

试件的质量特性测试一般按下列工艺流程进行:质量测试;

横向质心测试;

纵向质心测试;

转动惯量测试:

惯性积测试。

3.6测试人员

测试人员必须经过培训,持证上岗。4详细要求

质量测试

4.1.1测试设备

测试设备应满足下列要求:

质量测试常用设备是系列化精密电子秤和专用设备;a)

被测质量与所选衡器满量程之比应在0.2~0.8范围内;b)

专用设备的不确定度应满足设计文件要求。c)

4.1.2测试步骤

试件的质量测试一般按下列步骤进行:检查工装、衡器的技术状态;

检查试件的技术状态;

对工装进行质量测试;

对试件连同工装总质量进行测试,对测试数据进行处理,计算出试件的质量;e)

f)对测试结果进行不确定度评定并编写测试报告。4.2

2质心测试

4.2.1测试方法

目前常用的质心测试方法有动平衡机法、三点测力法和天平测试法。4.2.1.1动平衡机测试法

一般适用于自旋稳定卫星的横向质心测量。它是利用立式动平衡机以一定速度旋转的方式来分离卫星静不平衡量的一种测试方法。测试原理如图1所示。由该机测出静不平衡力矩,然后按公式(1)计算横向质心偏心距:e:

式中:

上校正面

下校正面

试件横向质心偏心距,单位为米(m);图1

M一作用在试件上的静不平衡力矩,单位为牛顿·米(N·m);G一试件所受重力:单位为牛顿(N)。试件

QJ2258A-2001

静平衡校正面

工装夹具

动平衡机

若横向质心偏心距不满足设计文件要求,则根据公式(2)计算静不平衡校正质量:Am

式中:

静不平衡校正质量,单位为千克(kg);校正半径(Am的质心位置至旋转轴的失径),单位为米(m):m

试件的质量,单位为千克(kg)。将△m加至静不平衡校正面内,重复测试,直至横向质心偏心距e满足设计文件的要求。4.2.1.2三点测力测试法

适用于各类试件(横向、纵向)质心位置测量。质心测试台按照三点测力原理设计,由基座、三台高精度测量传感器和台面组成。台面由三台传感器形成的支点支撑。三个支点处在同一圆周上呈120角均匀分布,三个支点可以测力,同时可以调节台面的水平度。试件借助工装安装在质心测试台上,试件基准轴通过设备圆心,如图2、图3所示。QJ2258A-2001

P2(Ps)

工装夹具

三点同时测力得pl、P2、P3,则质心坐标按公式(3)、(4)计算:Yc:

V3R(P2-P3)

2(p+P2 +p3)

R(p2+P3-2p)

2(p+P2+p3)

式(3)~(4)中;

一质心在Y轴的坐标,单位为米(m);三个支点所在圆半径,单位为米(m)质心在乙轴的坐标,单位为米(m);p/、p2、p3

三个支点所测的力,单位为牛顿(N)横向质心偏心距和相位按公式(5)、(6)计算:lel=VYc

式中:

α=arctg

横向质心偏心距e与Y轴的夹角,单位为弧度(rad)。QJ2258A-2001

质心测试台的数据处理系统可以直接显示出试件的质量、质心的位置、横向质心偏心距及校正偏差时应加配重的质量和位置。打印的数据表格形式如表1所示。表1

参数符号或名称

α(°)

配重位置(°)

校正半径

配平力矩

4.2.1.3天平测试法

适用于各类试件(横向、纵向)质心位置测量。质心测试台按照天平原理设计,A点为天平支撑刀口,B点为施力点,被测试件水平安装在台面上,使其轴线与台面平行,一端紧贴基准面。质心C

与施力点B分别在A点的两侧。通过调整B点施力的大小,使台面保持水平。如图4所示。试件

基准面

质心C在轴线上的位置按公式(7)计算:B

QJ2258A-2001

式中:

Xc质心在X轴的坐标,单位为米(m);a一一A点到定位基准面距离,单位为米(m);P—B点施力大小,单位为牛顿(N);[一B点到A点的距离,单位为米(m)。4.2.2测试步骤

试件的质心测试一般按下列步骤进行:检查测试设备和工装的技术状态:a)

检查试件的技术状态

测试并调整工装的质心至理想状态;p.I

将试件安装到测试设备上,并调整到测试状态;按技术文件要求进行参数测试;e)

向试件安装配重以降低质心的偏心距,并重复e)项测试:g)

反复进行e)项和f)项测试,直到质心偏心距符合技术要求;h)对测试结果进行不确定度评定并编写测试报告。4.3转动惯量测试

4.3.1测试方法

试件的转动惯量使用扭摆台进行测试。试件垂直安装或借助L型支架等工装水平安装在扭摆台工作台面上,使其测试轴与扭摆台旋转轴同轴。工作台面由空气静压轴承支撑,阻尼极小。施加力矩使试件转到一初始位置,在弹性恢复力矩作用下,系统作扭摆振动。被测系统转动惯量按公式(8)计算:I=k(T2-T。2)·

式中:

I转动惯量,单位为千克平方米(kg·m2);k—刚度系数,单位为千克平方米每平方秒(kg·m2/s2);T测试系统扭摆周期,单位为秒(s);To

工作台面和工装扭摆周期,单位为秒(s)。(8)

在测试设备确定后,刚度系数k与工作台面和工装扭摆周期T。为已知量,扭摆台的数据处理系统可显示出试件平均的扭摆周期及试件的转动惯量。打印的数据表如表2所示4.3.2测试步骤

试件的转动惯量测试一般按下列步骤进行:检查测试设备和工装的技术状态;a)

检查试件的技术状态:

测试工装的转动惯量;

测试试件连同工装的转动惯量;d)

计算试件的转动惯量:

f)对测试结果进行不确定度评定并编写测试报告。表2

测试日期

环境温度

刚度系数kkgm2/s2

坐标轴

测量循环数

每个循环摆动的周期数

工作台面和工装扭摆周期

测试系统扭摆周期T

转动惯量1kgm2

4.4惯性积测试

目前常用的测试方法有动平衡测试法、测转动惯量计算惯性积法。4.4.1动平衡测试法

4.4.1.1基本方法

QJ2258A-2001

该测试法是通过剩余不平衡力偶矩测试与校正的反复过程进行的。试件的惯性积测试使用立式动平衡机(见图1)。

根据试件惯性积测试的技术要求,测试转速在30r/min~300r/min内选择,通常由低速到高速分档进行,在每次测试结束后对不平衡量进行校正,直到剩余不平衡力偶矩达到技术要求。平衡配重应加在试件上下两个校正面内,配重质量按公式(9)、(10)计算:Am,:

式(9)~(10)中:此内容来自标准下载网

Aml、△m2

试件上、下校正面内的校正质量,单位为千克(kg);AT试件剩余不平衡力偶矩,单位为牛顿米(N·m):G

一试件动平衡角速度,单位为弧度每秒(rad/s);h一一试件上、下校正面间距离,单位为米(m);r.、r

试件上、下校正面校正半径,单位为米(m)。试件的惯性积按公式(11)计算:AT

式中:

试件的惯性积,单位为千克平方米(kg·m2)。(9)

(10)

动平衡机的数据处理系统可显示出在两个校正面内的残余不平衡力偶矩,为了减小动不平衡,在7

QJ2258A-2001

两个校正面内相应位置上加平衡配重的质量和位置如图5所示。4.4.1.2测试步骤

试件惯性积的测试一般按下列步骤进行:a

检查测试设备和工装的技术状态;检查试件的技术状态;

对工装进行平衡,使其剩余不平衡达到最小值;c)

将试件连同工装安装在动平衡机上;d)

由低速到高速对试件进行平衡测试,但不得超过技术要求的最大允许转速;e)

向试件安装校正配重,并进行重复测试,直到剩余不平衡量达到技术要求;对测试结果进行不确定评定并编写测试报告。校正面1

4.4.2测转动惯量计算惯性积法

(°)

校正面2

试件在正交坐标系OXYZ中的六个惯性参数为:Ix、、I、J、Jv、J,对于任意轴O’Z',试件的转动惯量为I’,O’Z’轴与OX、OY、OZ轴的夹角分别为α、β、,则有:I'=Icos2a+I,cos?B+I,cosy-2Jcosacos8-2JcosBcosy-2Ja.cosycosa

式中:

I’每次测量得到的转动惯量值,单位为千克平方米(kg·m2);I、I,、I—试件对X、Y、Z各轴的转动惯量,单位为千克平方米(kg·m2);u、B、y

JJxzJz

试件的X、Y、Z轴与转动惯量测量轴之间的夹角,单位为度(°);(12)

试件对X轴和Y轴,X轴和Z轴,Y轴和Z轴的惯性积,单位为千克平方米(kgm2)每测一种状态可得一组α、β、及I’,从而得到一个方程,测量六种状态就能求出试件在OXYZ8

坐标系的转动惯量和惯性积。

QJ2258A-2001

每次测量得到的转动惯量值包括工装的值,必须通过以下公式的计算得到每种状态的转动惯量值Iwx,并以Iwx代替I’进行计算:Iwx= I' -md2wxmgxd2ex

式中:

Iwx—转动惯量值,单位为千克平方米(kg·m2);dwx

试件质心到转动惯量测量轴的距离,单位为米(m);工装的质量,单位为千克(kg);d工装质心到试件转动惯量测量轴的距离,单位为米(m):Ig每次测量工装的转动惯量,单位为千克平方米(kg·m2)。,(13)

为得到比较精确的结果,消除试验方法和测量工装引起的误差,常采用多次测量,并对数据用最小二乘法进行处理,给出计算结果。4.5测试结果不确定度及测试报告4.5.1测试结果不确定度

4.5.1.1质量测试计算按公式(14)和公式(15):m=mo土u

=×100%

式(14)~(15)中:

试件质量测量值,单位为千克(kg);试件质量测量总不确定度,单位为千克(kg);uo—试件质量测试相对不确定度。4.5.1.2质心测试计算按公式(16):Xc=Xc ± ^X

Yc=Yc'±4Yc'

Zc=Zc’± ^Zc

式中:

Xc、Yc、Zc

质心在X、Y、Z轴的坐标,单位为米(m);Xe'、Ye'、Zc\

质心在X、Y、Z轴测量值,单位为米(m);4Xc、4Yc、4Zc质心在X、Y、Z轴测量的总不确定度,单位为米(m)。4.5.1.3转动惯量测试计算按公式(17):I=I'±4Ix

I=I' ± 4ly.

I=I'±4I

转动惯量的相对不确定度计算按公式(18):7x=A1/×100%

ny= 4l/l,×100% :

2=41/,X100%

(16)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航天工业行业标准(QJ)

- QJA1796-1998 分离(脱落)电连接器通用规范

- QJ3307-2008 固体火箭发动机离心静止试验方法

- QJ946A-1996 减压阀规范

- QJ903-1A-1995 航天产品工艺文件管理制度

- QJ1943-1990 S01-3聚氨酯清漆涂装通用工艺

- QJ990.3-1986 涂层检验方法 涂层厚度检验方法

- QJ990.14-1986 涂层检验方法 涂层附着力检验方法

- QJ2078A-1998 电液伺服阀试验方法

- QJ903.17A-1995 航天产品工艺文件管理制度 焊接工艺文件编制规则

- QJ2226-1992 星载行波管功率放大器 通用技术条件

- QJ2076.16-1991 管道法兰 凹凸面管道法兰用铝垫片

- QJ1078.3-1992 2 JL 0.5--3型微型 (10mm X 10mm X 11mm) 高环境灵敏继电器详细规范

- QJ1145.3-1987 焊接夹具零件及部件 三角压板

- QJ982-1986 普通螺纹选用规定

- QJ2227-1992 航天用电子器件贮存和超期复验要求

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2