- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 建筑材料行业标准(JC) >>

- JC/T 334.1-2006 水泥工业用管磨机

标准号:

JC/T 334.1-2006

标准名称:

水泥工业用管磨机

标准类别:

建筑材料行业标准(JC)

标准状态:

现行-

发布日期:

2006-08-19 -

实施日期:

2006-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

609.38 KB

替代情况:

替代JC 334.1-1994

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了水泥工业用磨机的产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存等。本标准适用于水泥工业用磨机。其他行业用磨机也可参照使用。 JC/T 334.1-2006 水泥工业用管磨机 JC/T334.1-2006

部分标准内容:

ICS91-110

备案号:18411—2006

中华人民共和国建材行业标准

JC/T334.1—2006

代替JC/T334.1-1994

水泥工业用管磨机

Tubemillforcementindustry

2006-08-19发布

2006-12-01实施

中华人民共和国国家发展和改革委员会发布前言,

1范围

2规范性引用文件

3产品分类.

4技术要求..

5试验方法

6检验规则。

7标志、包装、运输和贮存

JC/T334.1—2006

JC/T334.1-2006

本标准是对JC/T334.1—1994《水泥工业用管磨机》进行的修订。本标准与JC/T334.1—1994相比,主要技术内容变化如下:修订了第3章产品分类中的基本参数示例,主要选择目前国内主流新型干法生产线生产规模常用配置的管磨机;

增加了对整机性能的要求;

增加了对焊接滑环结构的相关技术要求;修订了主要铸锻件的探伤检验要求,使之更加符合国内的生产实际情况;增加了对轴承温度的相关要求。请注意本标准的某些内容有可能涉及专利。本标准的发布机构不应承担识别这些专利的责任。本标准自实施之日起代替JC/T334.1一1994《水泥工业用管磨机》。本标准由中国建筑材料工业协会提出。本标准由国家建筑材料工业机械标准化技术委员会归口。本标准负责起草单位:天津水泥工业设计研究院中天仕名科技集团有限公司。本标准参加起草单位:中材国际南京水泥工业设计研究院、中天仕名(徐州)重型机械有限公司、朝阳重型机器厂、上海建设路桥机械设备有限公司、唐山盾石机械制造有限责任公司、中国建材装备有限公司。本标准主要起草人:李雄波、施静如、姚群海、王少民、王定华、高国志、袁海荣、孟庆林。本标准所代替标准的历次版本发布情况为:JC/T334.1-1994;

—JC/T334-—1992。

1范围

水泥工业用管磨机

JC/T334.1—2006

本标准规定了水泥工业用磨机(以下简称“磨机”)的产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存等。

本标准适用于水泥工业用磨机。其他行业用磨机也可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T699优质碳素结构钢技术条件GB/T700碳素结构钢

GB/T1174铸造轴承合金

未注公差值(eqvISo2768-2:1989)GB/T1184形状和位置公差

GB1348—1988球墨铸铁件

GB/T1801极限与配合公差带和配合的选择(eqISO1829—1975)GB/T1804--2000—般公差未注公差的线性和角度尺寸公差(eqvIS02768—1:1989)GB/T2970压力容器用钢板超声波探伤GB3323—1987钢熔化焊对接接头射线照相和质量分级GB3768声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法钢锻件超声波检验方法

GB/T6402

9灰铸铁件

GB/T9439

铸钢件渗透探伤及缺陷显示迹痕的评级方法GB9443--1988

铸钢件磁粉探伤及质量评级方法GB9444—1988

GB/T10095

GB/T11345

GB/T11352

渐开线圆柱齿轮精度

钢焊缝手工超声波探伤方法和探伤结果分级一般工程用铸造碳钢件

GB/T13306

重型机械通用技术条件

铸钢件无损探伤

JB/T5000.14

重型机械通用技术条件

JB/T5000.15

JC/T355

锻钢件无损探伤

水泥机械产品型号编制方法

建材机械用高锰钢铸件技术条件JC/T401.1

JC/T401.2

建材机械用碳钢和低合金钢铸件技术条件建材机械用铸件交货技术条件

JC/T401.4

2水泥机械涂漆防锈技术条件

JC/T402

JC/T406水泥机械包装技术条件

JC532建材机械钢焊接件通用技术条件3产品分类

3.1磨机的型号应符合JC/T355中的相关规定。3.2磨机的规格应符合如下规定:a)磨机筒体内径应为20006000mm之间的偶数;JC/T334.1—2006

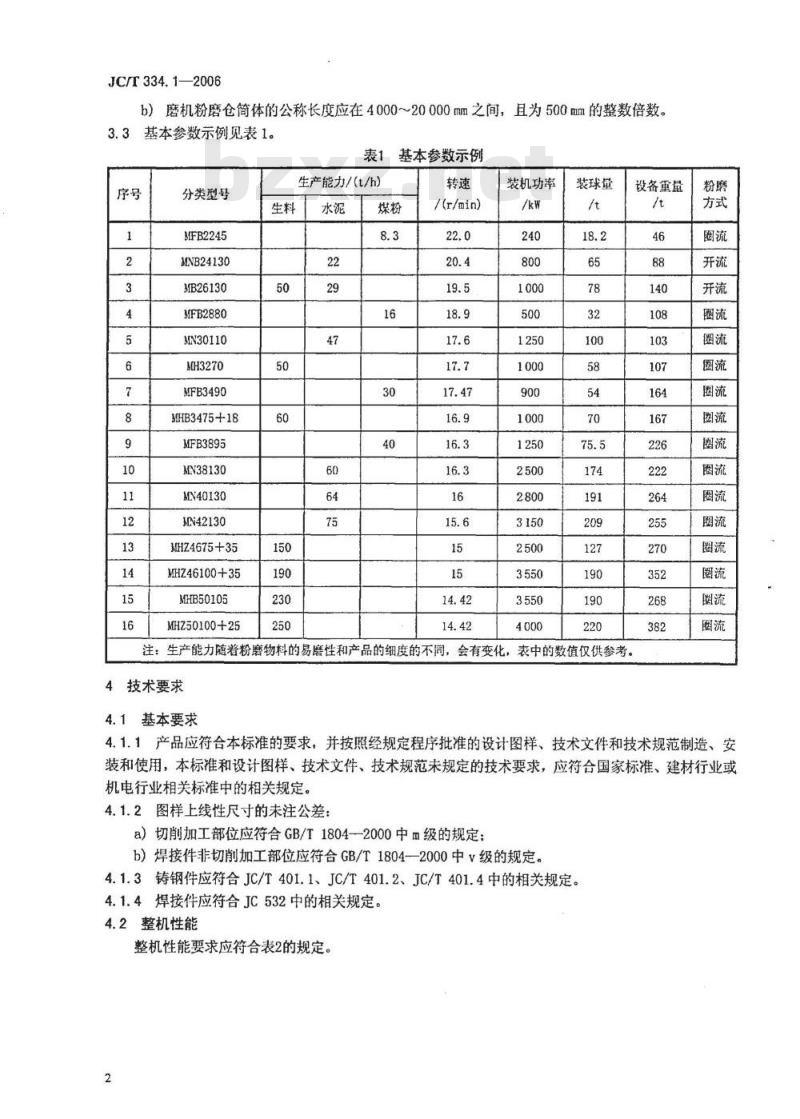

b)磨机粉磨仓筒体的公称长度应在4000~20000mm之间,且为500mm的整数倍数,基本参数示例见表1。

表1基本参数示例

分类型号

MFB2245

MNB24130

MB26130

MFB2880

MN30110

MH3270

MFB3490

MHB3475+18

MFB3895

AIN38130

MN40130

MN42130

MHZ4675+35

MHZ46100+35

MHB50105

MHZ50100+25

生产能力/(t/h)

/(r/min)

装机功率

装球量

设备重量

注:生产能力随着粉磨物料的易磨性和产品的细度的不同,会有变化,表中的数值仅供参考。技术要求

4.1基本要求

4.1.1产品应符合本标准的要求,并按照经规定程序批准的设计图样、技术文件和技术规范制造、安装和使用,本标准和设计图样、技术文件、技术规范未规定的技术要求,应符合国家标准、建材行业或机电行业相关标准中的相关规定。4.1.2图样上线性尺寸的未注公差a)切削加工部位应符合GB/T1804—2000中m级的规定;b)焊接件非切削加工部位应符合GB/T1804—2000中v级的规定。4.1.3铸钢件应符合JC/T401.1、JC/T401.2、JC/T401.4中的相关规定。4.1.4焊接件应符合JC532中的相关规定。4.2整机性能

整机性能要求应符合表2的规定。2

整机性能

可靠性b

配套完整性

安全环保

标牌与包装

规格直径

规格长度

运转平稳性

轴承油温和轴瓦温度/℃

噪声(空载)/dB(A)

生产能力/(t/h)

转速/(r/min)

装机功率/kW

装球量/t

运转率9/%

第一次大修期°/h

保证设备正常工作的配套

设备及配套件

随机技术文件

防护装置

防尘、防漏油

表2整机性能要求

相关条号

指标或要求

符合规定

无异常振动

符合规定

符合规定

≥20000

JC/T334.1——2006

试验方法

检查标牌及图样

现场观测

现场测试

按GB3768规定的

方法测试。

按照相关的图样

及技术文件现场

检测。

用户的评议证明

用户的评议证明

配套齐全,保证整机正常工作,有产品合格证。

符合规定

传动装置和旋转部分安全装置确有防护作用,有必要可靠的起吊装置。无明显的漏粉尘、油

符合规定

符合规定

a运转率。指不考虑系统工艺和其它方面的原因,仅从设备本身机械质量考虑。b可靠性。指设备在额定生产能力时,正常工作状态下,应达到的最少工作时间。检查实物及资料

现场观测

检查实物

检查实物及资料

C第一次大修期。在正常使用情况下,凡设备需全部解体并需要更换或修复大部主要零件,使其恢复原有使用性能,称为大修(不包含易损件)。4.3主要零部件要求

4.3.1筒体和传动接管

4.3.1.1钢板材料应不低于GB/T700中关于Q235B的规定;厚度小于20mm的钢板,钢板材料应不低于GB/T700中关于Q235—-A的规定。4.3.1.2铸钢件端盖和传动接管,材料应不低于GB/T11352中关于ZG230--450的规定。4.3.1.3

钢板厚度大于等于30mm时,应沿下料周边50mm进行超声波探伤检验,并应符合GB/T2970的规定。

筒体上的焊缝必须与孔错开,边缘距离不小于75mm。筒体相邻段节间的纵向焊缝应沿圆周方向错开,间隔距离应不小于600mm。4.3.1.5

4.3.1.6筒体尺寸公差:

a)圆周长度:0mm~+10mm;

b)轴向全长:0mm~+10mm;

JCT334.1-2006

c)圆度:5mm;

d)圆柱面素线直线度:5mm。

4.3.1.7筒体两端法兰的公差:

a)两端法兰定位圆对筒体圆柱面轴线的同轴度公差:@Φ6mmb)两端法兰定位圆的同轴度公差:GB/T1184中的9级:c)两端法兰定位圆的直径公差:GB/T1801中的F9级;d)法兰端面对其定位圆轴线的端面全跳动公差:GB/T1184中的8级;e)法兰上螺栓孔的位置度公差:Φ1mm;f)两端滑环外圆面的相对径向圆跳动公差:0.4mm。4.3.1.8端盖和滑环股板的钢板不允许采用环向拼接对焊的形式。4.3.1.9焊缝应饱满、均匀整齐,焊缝表面质量应符合JC532中1级的规定。4.3.1.10焊缝表面的处理:

a)筒体内部焊缝、端盖焊缝及筒体与端盖相接的环向焊缝均应磨平,磨削面允许高出母材表面0mm~0.5mm;

b)端盖与筒体相接焊缝、端盖与其补强板的角焊缝表面应磨光;c)滑环与筒体焊缝、滑环腹板两侧拼接焊缝两面均应磨平:d)滑环与滑环腹板角焊缝表面车削加工:e)磨削后焊缝表面要光滑。

4.3.1.11钢板厚度超过30mm时,筒体焊后宜整体退火消除焊接应力。4.3.1.12固定衬板的螺栓孔,其位置度公差为Φ1mm。4.3.1.13所有螺栓孔孔口均应倒角,表面粗糙度Re12.5um。4.3.1.14人孔及卸料孔必须切削加工,且须在简体整体退火消除焊接应力之前进行。4.3.1.15人孔和卸料孔孔口均需倒圆,倒圆半径为钢板厚度的十分之一,且不少于3mm,加工后的表面粗糙度Ra3.2um。

4.3.2中空轴和滑环

材料应符合下列规定:

铸钢件的材料应不低于GB/T11352中关于ZG230—450的规定:钢板焊接件的材料应不低于GB/T700中关于Q235一B的规定;小型磨机的中空轴允许用符合GB1348—1988中关于QT400—18的规定的材料。中空轴和滑环表面粗糙度应符合表3的规定。表3中空轴和滑环表面粗糙度

轴根圆角区外侧面

中空轴

中空轴的公差:

轴根圆角区内侧面

轴颈、轨肩圆角区

外圆承载面

腹板根部圆角区

轴颈直径公差应符合GB/T1801中h8级的规定:大法兰定位圆直径公差应符合GB/T1801中f9级的规定:表面粗糙度Ra/um

大法兰定位圆对轴颈的同轴度公差应符合GB/T1184中7级的规定:d)

大法兰端面对轴颈轴线的垂直度公差应符合GB/T1184中7级的规定:法兰上螺栓孔的位置度公差为Φ1mm。滑环的公差:

外圆面直径公差应符合GB/T1801中h8级的规定;法兰定位圆直径公差应符合GB/T1801中h8级的规定:法兰端面对外圆面轴线的垂直度公差应符合GB/T1184中7级的规定:法兰上螺栓孔的位置度公差为中1mm。4.3.3主轴承和滑履轴承

材料应符合下列规定:

轴承底座铸钢件的材料应不低于GB/T11352中关于ZG230—450的规定:轴承底座铸铁件的材料应不低于GB/T9439中关于HT200的规定:JC/T334.1---2006

主轴瓦和托瓦瓦体铸钢件的材料应不低于GB/T11352中关于ZG230一450的规定;主轴瓦铸铁件的材料应不低于GB/T9439中关于HT200的规定;轴承合金的材料应符合GB/T1174中关于ZSnSb11Cu6的规定。4.3.3.2轴承合金必须与主轴瓦和托瓦瓦体结合严实,主轴承主轴瓦在中心夹角60“范围内、滑履轴承托瓦在全部工作面内不充许脱壳,4.3.3.3轴承合金的工作表面加工后,其表面粗糙度Ral.6μm。4.3.3.4主轴承主轴瓦的公称包角为120°。4.3.3.5主轴承主轴瓦工作面直径的尺寸偏差应符合表4的规定。主轴承主轴瓦工作面的尺寸偏差表4

公称直径/mm

偏差/mm

4.3.4大齿轮

4.3.4.1铸钢件的材料应不低于GB/T11352中关于ZG310—570的规定,硬度应不低于HB180;球墨铸铁件的材料应不低于GB1348—1988中关于QT5007的规定,硬度应不低于HB200。4.3.4.2加工精度应不低于GB/T10095中关于9-8一8级的规定。4.3.4.3齿顶圆对法兰定位圆的同轴度公差为GB/T1184中的7级。4.3.4.4法兰基准端面对齿顶圆的端面全跳动公差为GB/T1184中的7级。4.3.5小齿轮和小齿轮轴

4.3.5.1材料应不低于GB/T699中关于45钢的规定,硬度应不低于HB210,小齿轮硬度应超过大齿轮HB30以上。

4.3.5.2小齿轮的加工精度应不低于GB/T10095中关于9-8-8级的规定。4.3.6探伤质量

筒体和传动接管焊缝及铸锻件的探伤质量应符合表5的规定。S

JC/T334.1—2006

探伤部位

简体焊缝

滑环圆柱面焊缝

表5简体和传动接管焊缝及铸锻件的探伤质量探伤质量

GB/T11345中II·B级的规定

滑环圆柱面与腹板角焊缝

端盖和滑环胶板的拼接焊缝

传动接管全部焊缝

轴根圆角区外侧面

中空轴

铸造端盖

铸造滑环

大齿轮

轴颈、轴肩圆角区外侧面

大法兰及其余部位

外圆圆角区

法兰及法兰圆外200m

圆柱面和T型部位

轮缘圆柱面

小齿轮

小齿轮轴

4.4装配和安装要求

4.4.1磨体部分

或GB3323-—1987中IⅢI级的规定JB/T5000.14中I级的规定

JB/T5000.14中I级的规定

JB/T5000.14中V级的规定

GB/T6402中I级的规定

或JB/T5000.15中IⅢ级的规定

GB9443——1988

或GB9444——1988中II级

的规定

4.4.1.1中空轴或滑环与筒体装配后,两端中空轴轴颈的相对径向圆跳动公差为0.2mm,两端滑环外圆面的相对径向圆跳动公差为0.4mm。4.4.1.2大齿轮对中空轴轴颈或滑环外圆的径向跳动公差为人齿轮齿顶圆直径的0.25/1000,端面跳动公差为大齿轮齿项圆直径的0.35/1000。4.4.1.3进出料的密封摩擦部位的圆柱面对中空轴轴颈或滑环外圆面的径向跳动公差为0.5mm。4.4.1.4采用螺栓固定的衬板,其相邻间隙为4mm~10mm,镶砌衬板四周须砌紧楔牢。4.4.1.5相邻隔仓板、篦板之间的间隙不超过篦缝的最大宽度。4.4.2主轴承和滑履轴承

4.4.2.1主轴承主轴瓦与中空轴轴颈的配合接触要求:a)

配合接触的侧面间隙S应符合表6的规定,测量部位见图1;配合接触斑点的分布如图1所示。斑点沿母线全长上等宽、均匀连续分布,间距应不大于5mm;当侧面间隙或配合接触斑点的分布不符合要求时,允许在规定接触带范围内刮研处理,包角不超过30°

公称直径d/mm

倒隙S/mm

中空轴轴颈

主轴承主轴瓦

主轴承球面座

主轴瓦工作面

配合接触区

JC/T334.1-2006

图1主轴承主轴瓦与中空轴轴颈的配合接触斑点分布表6主轴承主轴瓦与中空轴轴颈的配合接触的侧面间隙900

4.4.2.2滑履轴承托瓦与滑环外圆面的配合接触要求:a)

配合接触斑点的分布要求为斑点沿母线全长上等宽、均勾连续分布,间距应不大于5mm;当配合接触斑点的分布不符合要求时,允许在规定接触带范围内刮研处理,接触带周向长度不超过托瓦瓦宽。

4.4.2.3主轴瓦与球面座的配合接触要求:a)

球面接触带的周向配合接触包角应不小于30°,轴向配合接触宽度不超过球面座宽度的三分之一,但不得小于10mm:

配合接触斑点应均匀连续分布,间距应不大于5mm:当配合接触斑点的分布区不符合要求时,允许在规定接触带范围内刮研处理,使之最终达到要求。

滑履轴承凸球体与凹球体的配合接触要求:4.4.2.4

球面接触带的配合接触范围的直径不超过球缺直径的一半,但不得小于5mm;配合接触斑点应均勾连续分布:当配合接触斑点的分布区不符合要求时,允许在规定接触带范围内刮研处理,使之最终达到要求。

4.4.2.5经检验符合要求后,在零件上打印匹配标志以便于安装。4.4.2.6主轴瓦与轴承座、托瓦与相关零部件组装后,应对冷却水通道及接头和管路做不低于0.6MPa的水压试验,延续时间不少于20min。4.4.2.7主轴瓦和托瓦高压油管及接头组装后,应做不低于32MPa的油压试验,延续时间不少于10min。4.4.2.8对主轴承座等盛油零件,应做渗油试验,延续时间不少于30min。4.4.3传动装置

JC/T334.1—2006

4.4.3.1边缘传动磨机的齿轮副接触精度应符合GB/T10095中关于8级的规定。4.4.3.2边缘传动磨机的齿轮副齿侧间隙无特殊规定时,基准齿形的齿轮副侧隙应符合表7的规定。4.4.3.3电动机轴对减速器高速轴、减速器低速轴对传动轴的相对偏移量,应不超过所用联轴器允许补偿量的半。

4.4.3.4中心传动磨机主减速器的低速轴与磨机传动接管法兰轴线的同轴度,在没有特殊规定时按不大于0.4mm执行。

表7齿轮副侧隙

中心距/免费标准下载网bzxz

齿侧间原/mm

4.5运转要求

>1250~1600

0.85~1.05

>1600~2000

1.06~1.30

4.5.1主轴承的温度应符合下列要求:a)

润滑油温应不超过60℃

轴瓦温度应不超过65℃。

4.5.2滑履轴承的温度应符合下列要求:a)

润滑油温应不超过60℃:

托瓦温度应不超过75℃。

4.6涂漆防锈要求

产品的涂漆防锈应符合JC/T402中的相关规定。5试验方法

>2000~2500

1.32~1.55

>25003150

1.60~1.90

>3150~4000

1.92~2.17

5.1对筒体圆周长度(4.2.1.6中的a项)的偏差应在简体段节环焊缝的两侧100mm处检测。5.2开式齿轮硬度(4.2.4.1和4.2.5.1)的检测部位为齿顶,检验齿数大齿轮不少于8个、间距夹角不超过45°:小齿轮不少于4个、间距夹角不超过90°。5.3铸造端盖、中空轴和滑环内部质量的超声波探伤方法,应按照本标准中表5的规定进行。5.4焊接端盖和滑环的焊缝内部质量的探伤方法,应按照本标准中表5的规定进行。5.5主轴承和滑履轴承应在制造厂进行试组装,并在相关零部件上做好标记。5.6端衬板、隔仓板和出料篦板应进行试组装。5.7筒体衬板(镶砌衬板除外)应进行试组装,每种衬板在环向和轴向各不少于3排,并且应该包含人孔门衬板。

5.8烘干仓衬板(扬料板除外)应进行试组装,在环向和轴向各不少于1排。5.9两中空轴(或滑环)径向跳动偏差的检测,按图2所示的方式架设百分表,转动筒体按8等分分别检测4个百分表的数值,计算出相对径向跳动偏差,并应符合4.3.1.1的规定。8

图2装配检测图

5.10试运转加负荷的步骤和要求参照表8的规定进行。表8试运转加负荷的步骤和要求

研磨体装载量/%

试运转时间/h

最少连续运行时间/h

注:对于新型干法水泥生产线的煤磨,可以按照试生产的安排进行负荷试车。6检验规则

6.1检验分类

检验分为出厂检验和型式检验。6.2出厂检验

JC/T334.1—2006

6.2.1产品零部件应经制造厂检验部门逐件检验,外购件、外协件应符合有关标准的规定,并具有合格证和相关的检验结果。

6.2.2出厂检验应符合本标准4.1~4.2、4.5、7.1~7.2的规定进行检验,检验合格后签发产品合格证书。

6.2.3筒体和滑环焊缝检验规定:a)

每一条焊缝都必须进行探伤检验。检验长度不应小于该条焊缝长度的百分比:当采用超声波探伤检验时为50%:当采用射线探伤检验时为15%。纵环向焊缝交叉的T形接头焊缝必须检验:检验长度纵向为500mm,环向两侧各为500mm;滑环焊缝必须全部检验;

对用超声波探伤检验发现焊缝可疑处,应采用射线探伤进一步评定:焊缝探伤检验不合格时,对该条焊缝应加倍长度检验,若再不合格则应100%检验;焊缝同一部位返修次数不应超过两次。超过两次时应经施焊企业技术负贵人批准。且返修部位和次数应在产品质量证明书中予以说明。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:18411—2006

中华人民共和国建材行业标准

JC/T334.1—2006

代替JC/T334.1-1994

水泥工业用管磨机

Tubemillforcementindustry

2006-08-19发布

2006-12-01实施

中华人民共和国国家发展和改革委员会发布前言,

1范围

2规范性引用文件

3产品分类.

4技术要求..

5试验方法

6检验规则。

7标志、包装、运输和贮存

JC/T334.1—2006

JC/T334.1-2006

本标准是对JC/T334.1—1994《水泥工业用管磨机》进行的修订。本标准与JC/T334.1—1994相比,主要技术内容变化如下:修订了第3章产品分类中的基本参数示例,主要选择目前国内主流新型干法生产线生产规模常用配置的管磨机;

增加了对整机性能的要求;

增加了对焊接滑环结构的相关技术要求;修订了主要铸锻件的探伤检验要求,使之更加符合国内的生产实际情况;增加了对轴承温度的相关要求。请注意本标准的某些内容有可能涉及专利。本标准的发布机构不应承担识别这些专利的责任。本标准自实施之日起代替JC/T334.1一1994《水泥工业用管磨机》。本标准由中国建筑材料工业协会提出。本标准由国家建筑材料工业机械标准化技术委员会归口。本标准负责起草单位:天津水泥工业设计研究院中天仕名科技集团有限公司。本标准参加起草单位:中材国际南京水泥工业设计研究院、中天仕名(徐州)重型机械有限公司、朝阳重型机器厂、上海建设路桥机械设备有限公司、唐山盾石机械制造有限责任公司、中国建材装备有限公司。本标准主要起草人:李雄波、施静如、姚群海、王少民、王定华、高国志、袁海荣、孟庆林。本标准所代替标准的历次版本发布情况为:JC/T334.1-1994;

—JC/T334-—1992。

1范围

水泥工业用管磨机

JC/T334.1—2006

本标准规定了水泥工业用磨机(以下简称“磨机”)的产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存等。

本标准适用于水泥工业用磨机。其他行业用磨机也可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T699优质碳素结构钢技术条件GB/T700碳素结构钢

GB/T1174铸造轴承合金

未注公差值(eqvISo2768-2:1989)GB/T1184形状和位置公差

GB1348—1988球墨铸铁件

GB/T1801极限与配合公差带和配合的选择(eqISO1829—1975)GB/T1804--2000—般公差未注公差的线性和角度尺寸公差(eqvIS02768—1:1989)GB/T2970压力容器用钢板超声波探伤GB3323—1987钢熔化焊对接接头射线照相和质量分级GB3768声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法钢锻件超声波检验方法

GB/T6402

9灰铸铁件

GB/T9439

铸钢件渗透探伤及缺陷显示迹痕的评级方法GB9443--1988

铸钢件磁粉探伤及质量评级方法GB9444—1988

GB/T10095

GB/T11345

GB/T11352

渐开线圆柱齿轮精度

钢焊缝手工超声波探伤方法和探伤结果分级一般工程用铸造碳钢件

GB/T13306

重型机械通用技术条件

铸钢件无损探伤

JB/T5000.14

重型机械通用技术条件

JB/T5000.15

JC/T355

锻钢件无损探伤

水泥机械产品型号编制方法

建材机械用高锰钢铸件技术条件JC/T401.1

JC/T401.2

建材机械用碳钢和低合金钢铸件技术条件建材机械用铸件交货技术条件

JC/T401.4

2水泥机械涂漆防锈技术条件

JC/T402

JC/T406水泥机械包装技术条件

JC532建材机械钢焊接件通用技术条件3产品分类

3.1磨机的型号应符合JC/T355中的相关规定。3.2磨机的规格应符合如下规定:a)磨机筒体内径应为20006000mm之间的偶数;JC/T334.1—2006

b)磨机粉磨仓筒体的公称长度应在4000~20000mm之间,且为500mm的整数倍数,基本参数示例见表1。

表1基本参数示例

分类型号

MFB2245

MNB24130

MB26130

MFB2880

MN30110

MH3270

MFB3490

MHB3475+18

MFB3895

AIN38130

MN40130

MN42130

MHZ4675+35

MHZ46100+35

MHB50105

MHZ50100+25

生产能力/(t/h)

/(r/min)

装机功率

装球量

设备重量

注:生产能力随着粉磨物料的易磨性和产品的细度的不同,会有变化,表中的数值仅供参考。技术要求

4.1基本要求

4.1.1产品应符合本标准的要求,并按照经规定程序批准的设计图样、技术文件和技术规范制造、安装和使用,本标准和设计图样、技术文件、技术规范未规定的技术要求,应符合国家标准、建材行业或机电行业相关标准中的相关规定。4.1.2图样上线性尺寸的未注公差a)切削加工部位应符合GB/T1804—2000中m级的规定;b)焊接件非切削加工部位应符合GB/T1804—2000中v级的规定。4.1.3铸钢件应符合JC/T401.1、JC/T401.2、JC/T401.4中的相关规定。4.1.4焊接件应符合JC532中的相关规定。4.2整机性能

整机性能要求应符合表2的规定。2

整机性能

可靠性b

配套完整性

安全环保

标牌与包装

规格直径

规格长度

运转平稳性

轴承油温和轴瓦温度/℃

噪声(空载)/dB(A)

生产能力/(t/h)

转速/(r/min)

装机功率/kW

装球量/t

运转率9/%

第一次大修期°/h

保证设备正常工作的配套

设备及配套件

随机技术文件

防护装置

防尘、防漏油

表2整机性能要求

相关条号

指标或要求

符合规定

无异常振动

符合规定

符合规定

≥20000

JC/T334.1——2006

试验方法

检查标牌及图样

现场观测

现场测试

按GB3768规定的

方法测试。

按照相关的图样

及技术文件现场

检测。

用户的评议证明

用户的评议证明

配套齐全,保证整机正常工作,有产品合格证。

符合规定

传动装置和旋转部分安全装置确有防护作用,有必要可靠的起吊装置。无明显的漏粉尘、油

符合规定

符合规定

a运转率。指不考虑系统工艺和其它方面的原因,仅从设备本身机械质量考虑。b可靠性。指设备在额定生产能力时,正常工作状态下,应达到的最少工作时间。检查实物及资料

现场观测

检查实物

检查实物及资料

C第一次大修期。在正常使用情况下,凡设备需全部解体并需要更换或修复大部主要零件,使其恢复原有使用性能,称为大修(不包含易损件)。4.3主要零部件要求

4.3.1筒体和传动接管

4.3.1.1钢板材料应不低于GB/T700中关于Q235B的规定;厚度小于20mm的钢板,钢板材料应不低于GB/T700中关于Q235—-A的规定。4.3.1.2铸钢件端盖和传动接管,材料应不低于GB/T11352中关于ZG230--450的规定。4.3.1.3

钢板厚度大于等于30mm时,应沿下料周边50mm进行超声波探伤检验,并应符合GB/T2970的规定。

筒体上的焊缝必须与孔错开,边缘距离不小于75mm。筒体相邻段节间的纵向焊缝应沿圆周方向错开,间隔距离应不小于600mm。4.3.1.5

4.3.1.6筒体尺寸公差:

a)圆周长度:0mm~+10mm;

b)轴向全长:0mm~+10mm;

JCT334.1-2006

c)圆度:5mm;

d)圆柱面素线直线度:5mm。

4.3.1.7筒体两端法兰的公差:

a)两端法兰定位圆对筒体圆柱面轴线的同轴度公差:@Φ6mmb)两端法兰定位圆的同轴度公差:GB/T1184中的9级:c)两端法兰定位圆的直径公差:GB/T1801中的F9级;d)法兰端面对其定位圆轴线的端面全跳动公差:GB/T1184中的8级;e)法兰上螺栓孔的位置度公差:Φ1mm;f)两端滑环外圆面的相对径向圆跳动公差:0.4mm。4.3.1.8端盖和滑环股板的钢板不允许采用环向拼接对焊的形式。4.3.1.9焊缝应饱满、均匀整齐,焊缝表面质量应符合JC532中1级的规定。4.3.1.10焊缝表面的处理:

a)筒体内部焊缝、端盖焊缝及筒体与端盖相接的环向焊缝均应磨平,磨削面允许高出母材表面0mm~0.5mm;

b)端盖与筒体相接焊缝、端盖与其补强板的角焊缝表面应磨光;c)滑环与筒体焊缝、滑环腹板两侧拼接焊缝两面均应磨平:d)滑环与滑环腹板角焊缝表面车削加工:e)磨削后焊缝表面要光滑。

4.3.1.11钢板厚度超过30mm时,筒体焊后宜整体退火消除焊接应力。4.3.1.12固定衬板的螺栓孔,其位置度公差为Φ1mm。4.3.1.13所有螺栓孔孔口均应倒角,表面粗糙度Re12.5um。4.3.1.14人孔及卸料孔必须切削加工,且须在简体整体退火消除焊接应力之前进行。4.3.1.15人孔和卸料孔孔口均需倒圆,倒圆半径为钢板厚度的十分之一,且不少于3mm,加工后的表面粗糙度Ra3.2um。

4.3.2中空轴和滑环

材料应符合下列规定:

铸钢件的材料应不低于GB/T11352中关于ZG230—450的规定:钢板焊接件的材料应不低于GB/T700中关于Q235一B的规定;小型磨机的中空轴允许用符合GB1348—1988中关于QT400—18的规定的材料。中空轴和滑环表面粗糙度应符合表3的规定。表3中空轴和滑环表面粗糙度

轴根圆角区外侧面

中空轴

中空轴的公差:

轴根圆角区内侧面

轴颈、轨肩圆角区

外圆承载面

腹板根部圆角区

轴颈直径公差应符合GB/T1801中h8级的规定:大法兰定位圆直径公差应符合GB/T1801中f9级的规定:表面粗糙度Ra/um

大法兰定位圆对轴颈的同轴度公差应符合GB/T1184中7级的规定:d)

大法兰端面对轴颈轴线的垂直度公差应符合GB/T1184中7级的规定:法兰上螺栓孔的位置度公差为Φ1mm。滑环的公差:

外圆面直径公差应符合GB/T1801中h8级的规定;法兰定位圆直径公差应符合GB/T1801中h8级的规定:法兰端面对外圆面轴线的垂直度公差应符合GB/T1184中7级的规定:法兰上螺栓孔的位置度公差为中1mm。4.3.3主轴承和滑履轴承

材料应符合下列规定:

轴承底座铸钢件的材料应不低于GB/T11352中关于ZG230—450的规定:轴承底座铸铁件的材料应不低于GB/T9439中关于HT200的规定:JC/T334.1---2006

主轴瓦和托瓦瓦体铸钢件的材料应不低于GB/T11352中关于ZG230一450的规定;主轴瓦铸铁件的材料应不低于GB/T9439中关于HT200的规定;轴承合金的材料应符合GB/T1174中关于ZSnSb11Cu6的规定。4.3.3.2轴承合金必须与主轴瓦和托瓦瓦体结合严实,主轴承主轴瓦在中心夹角60“范围内、滑履轴承托瓦在全部工作面内不充许脱壳,4.3.3.3轴承合金的工作表面加工后,其表面粗糙度Ral.6μm。4.3.3.4主轴承主轴瓦的公称包角为120°。4.3.3.5主轴承主轴瓦工作面直径的尺寸偏差应符合表4的规定。主轴承主轴瓦工作面的尺寸偏差表4

公称直径/mm

偏差/mm

4.3.4大齿轮

4.3.4.1铸钢件的材料应不低于GB/T11352中关于ZG310—570的规定,硬度应不低于HB180;球墨铸铁件的材料应不低于GB1348—1988中关于QT5007的规定,硬度应不低于HB200。4.3.4.2加工精度应不低于GB/T10095中关于9-8一8级的规定。4.3.4.3齿顶圆对法兰定位圆的同轴度公差为GB/T1184中的7级。4.3.4.4法兰基准端面对齿顶圆的端面全跳动公差为GB/T1184中的7级。4.3.5小齿轮和小齿轮轴

4.3.5.1材料应不低于GB/T699中关于45钢的规定,硬度应不低于HB210,小齿轮硬度应超过大齿轮HB30以上。

4.3.5.2小齿轮的加工精度应不低于GB/T10095中关于9-8-8级的规定。4.3.6探伤质量

筒体和传动接管焊缝及铸锻件的探伤质量应符合表5的规定。S

JC/T334.1—2006

探伤部位

简体焊缝

滑环圆柱面焊缝

表5简体和传动接管焊缝及铸锻件的探伤质量探伤质量

GB/T11345中II·B级的规定

滑环圆柱面与腹板角焊缝

端盖和滑环胶板的拼接焊缝

传动接管全部焊缝

轴根圆角区外侧面

中空轴

铸造端盖

铸造滑环

大齿轮

轴颈、轴肩圆角区外侧面

大法兰及其余部位

外圆圆角区

法兰及法兰圆外200m

圆柱面和T型部位

轮缘圆柱面

小齿轮

小齿轮轴

4.4装配和安装要求

4.4.1磨体部分

或GB3323-—1987中IⅢI级的规定JB/T5000.14中I级的规定

JB/T5000.14中I级的规定

JB/T5000.14中V级的规定

GB/T6402中I级的规定

或JB/T5000.15中IⅢ级的规定

GB9443——1988

或GB9444——1988中II级

的规定

4.4.1.1中空轴或滑环与筒体装配后,两端中空轴轴颈的相对径向圆跳动公差为0.2mm,两端滑环外圆面的相对径向圆跳动公差为0.4mm。4.4.1.2大齿轮对中空轴轴颈或滑环外圆的径向跳动公差为人齿轮齿顶圆直径的0.25/1000,端面跳动公差为大齿轮齿项圆直径的0.35/1000。4.4.1.3进出料的密封摩擦部位的圆柱面对中空轴轴颈或滑环外圆面的径向跳动公差为0.5mm。4.4.1.4采用螺栓固定的衬板,其相邻间隙为4mm~10mm,镶砌衬板四周须砌紧楔牢。4.4.1.5相邻隔仓板、篦板之间的间隙不超过篦缝的最大宽度。4.4.2主轴承和滑履轴承

4.4.2.1主轴承主轴瓦与中空轴轴颈的配合接触要求:a)

配合接触的侧面间隙S应符合表6的规定,测量部位见图1;配合接触斑点的分布如图1所示。斑点沿母线全长上等宽、均匀连续分布,间距应不大于5mm;当侧面间隙或配合接触斑点的分布不符合要求时,允许在规定接触带范围内刮研处理,包角不超过30°

公称直径d/mm

倒隙S/mm

中空轴轴颈

主轴承主轴瓦

主轴承球面座

主轴瓦工作面

配合接触区

JC/T334.1-2006

图1主轴承主轴瓦与中空轴轴颈的配合接触斑点分布表6主轴承主轴瓦与中空轴轴颈的配合接触的侧面间隙900

4.4.2.2滑履轴承托瓦与滑环外圆面的配合接触要求:a)

配合接触斑点的分布要求为斑点沿母线全长上等宽、均勾连续分布,间距应不大于5mm;当配合接触斑点的分布不符合要求时,允许在规定接触带范围内刮研处理,接触带周向长度不超过托瓦瓦宽。

4.4.2.3主轴瓦与球面座的配合接触要求:a)

球面接触带的周向配合接触包角应不小于30°,轴向配合接触宽度不超过球面座宽度的三分之一,但不得小于10mm:

配合接触斑点应均匀连续分布,间距应不大于5mm:当配合接触斑点的分布区不符合要求时,允许在规定接触带范围内刮研处理,使之最终达到要求。

滑履轴承凸球体与凹球体的配合接触要求:4.4.2.4

球面接触带的配合接触范围的直径不超过球缺直径的一半,但不得小于5mm;配合接触斑点应均勾连续分布:当配合接触斑点的分布区不符合要求时,允许在规定接触带范围内刮研处理,使之最终达到要求。

4.4.2.5经检验符合要求后,在零件上打印匹配标志以便于安装。4.4.2.6主轴瓦与轴承座、托瓦与相关零部件组装后,应对冷却水通道及接头和管路做不低于0.6MPa的水压试验,延续时间不少于20min。4.4.2.7主轴瓦和托瓦高压油管及接头组装后,应做不低于32MPa的油压试验,延续时间不少于10min。4.4.2.8对主轴承座等盛油零件,应做渗油试验,延续时间不少于30min。4.4.3传动装置

JC/T334.1—2006

4.4.3.1边缘传动磨机的齿轮副接触精度应符合GB/T10095中关于8级的规定。4.4.3.2边缘传动磨机的齿轮副齿侧间隙无特殊规定时,基准齿形的齿轮副侧隙应符合表7的规定。4.4.3.3电动机轴对减速器高速轴、减速器低速轴对传动轴的相对偏移量,应不超过所用联轴器允许补偿量的半。

4.4.3.4中心传动磨机主减速器的低速轴与磨机传动接管法兰轴线的同轴度,在没有特殊规定时按不大于0.4mm执行。

表7齿轮副侧隙

中心距/免费标准下载网bzxz

齿侧间原/mm

4.5运转要求

>1250~1600

0.85~1.05

>1600~2000

1.06~1.30

4.5.1主轴承的温度应符合下列要求:a)

润滑油温应不超过60℃

轴瓦温度应不超过65℃。

4.5.2滑履轴承的温度应符合下列要求:a)

润滑油温应不超过60℃:

托瓦温度应不超过75℃。

4.6涂漆防锈要求

产品的涂漆防锈应符合JC/T402中的相关规定。5试验方法

>2000~2500

1.32~1.55

>25003150

1.60~1.90

>3150~4000

1.92~2.17

5.1对筒体圆周长度(4.2.1.6中的a项)的偏差应在简体段节环焊缝的两侧100mm处检测。5.2开式齿轮硬度(4.2.4.1和4.2.5.1)的检测部位为齿顶,检验齿数大齿轮不少于8个、间距夹角不超过45°:小齿轮不少于4个、间距夹角不超过90°。5.3铸造端盖、中空轴和滑环内部质量的超声波探伤方法,应按照本标准中表5的规定进行。5.4焊接端盖和滑环的焊缝内部质量的探伤方法,应按照本标准中表5的规定进行。5.5主轴承和滑履轴承应在制造厂进行试组装,并在相关零部件上做好标记。5.6端衬板、隔仓板和出料篦板应进行试组装。5.7筒体衬板(镶砌衬板除外)应进行试组装,每种衬板在环向和轴向各不少于3排,并且应该包含人孔门衬板。

5.8烘干仓衬板(扬料板除外)应进行试组装,在环向和轴向各不少于1排。5.9两中空轴(或滑环)径向跳动偏差的检测,按图2所示的方式架设百分表,转动筒体按8等分分别检测4个百分表的数值,计算出相对径向跳动偏差,并应符合4.3.1.1的规定。8

图2装配检测图

5.10试运转加负荷的步骤和要求参照表8的规定进行。表8试运转加负荷的步骤和要求

研磨体装载量/%

试运转时间/h

最少连续运行时间/h

注:对于新型干法水泥生产线的煤磨,可以按照试生产的安排进行负荷试车。6检验规则

6.1检验分类

检验分为出厂检验和型式检验。6.2出厂检验

JC/T334.1—2006

6.2.1产品零部件应经制造厂检验部门逐件检验,外购件、外协件应符合有关标准的规定,并具有合格证和相关的检验结果。

6.2.2出厂检验应符合本标准4.1~4.2、4.5、7.1~7.2的规定进行检验,检验合格后签发产品合格证书。

6.2.3筒体和滑环焊缝检验规定:a)

每一条焊缝都必须进行探伤检验。检验长度不应小于该条焊缝长度的百分比:当采用超声波探伤检验时为50%:当采用射线探伤检验时为15%。纵环向焊缝交叉的T形接头焊缝必须检验:检验长度纵向为500mm,环向两侧各为500mm;滑环焊缝必须全部检验;

对用超声波探伤检验发现焊缝可疑处,应采用射线探伤进一步评定:焊缝探伤检验不合格时,对该条焊缝应加倍长度检验,若再不合格则应100%检验;焊缝同一部位返修次数不应超过两次。超过两次时应经施焊企业技术负贵人批准。且返修部位和次数应在产品质量证明书中予以说明。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 建筑材料行业标准(JC)

- JC/T729-2005 水泥净浆搅拌机

- JC943-2004 混凝土多孔砖

- JC/T2184-2013 建筑用透光装饰板

- JC523-1993 纸面石膏板能耗等级定额

- JC/T684-1997 氯化聚乙烯----橡胶共混防水卷材

- JC/T848.1-1999 耐磨氧化铝球

- JC/T929-2003 叶蜡石

- JC/T590-2005 过滤用玻璃纤维针刺毡

- JC/T624-1996 农房混凝土构件质量检测方法

- JC/T699-1998 钢筋混凝土管钢筋骨架滚焊机

- JC557-1994 无碱玻璃球

- JC/T857-2000 平板玻璃用长石

- JC/T884-2001 彩色涂层钢板用建筑密封胶

- JC670-1997 矿渣棉装饰吸声板

- JC707-1997 坐便器低水箱配件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2