- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 50387-2006 冶金机械液压、润滑和气动设备工程安装验收规范

标准号:

GB 50387-2006

标准名称:

冶金机械液压、润滑和气动设备工程安装验收规范

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2006-09-06 -

实施日期:

2007-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

8.32 MB

标准ICS号:

冶金>>77.180冶金设备中标分类号:

工程建设>>工业设备安装工程>>P93机械设备安装工程

部分标准内容:

中华人民共和国国家标准

GB50387-2006

治金机械液压、润滑和

气动设备工程安装验收规范

Code for installation acceptance of metal mechanicalhydromatic,lubricating and air-driven system equipment2006-09-06

2007-04-01实施

中华人民共和国建设部

联合发布

中华人民共和国国家质量监督检验检疫总局1

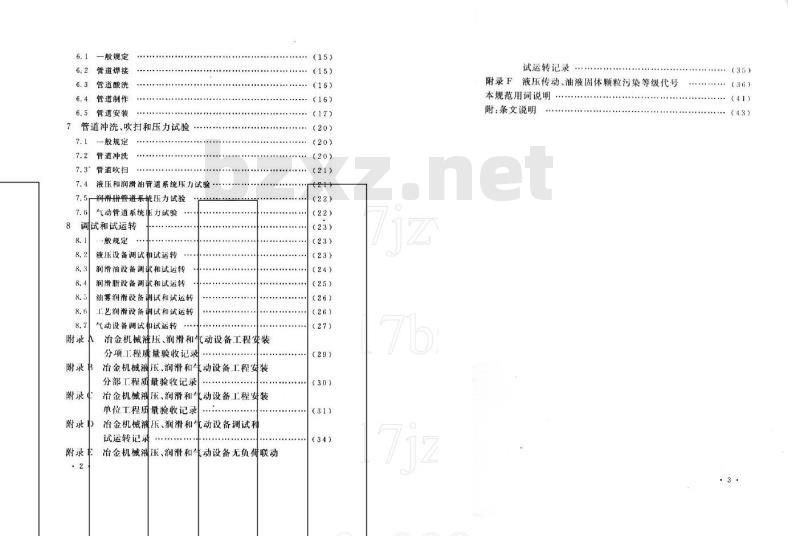

基本规定

设备基础、地脚螺栓和垫板

—般规定

设备基础

地脚螺栓

设备和材料进场

一般规定

原材料

设备安装

一般规定

油箱安装

冷却器、蒸汽加热器安装

过滤器安装

蓄能器安装

泵安装

成套液压(润滑)站安装

液压(气)阀、控制阀阀架安装净油机安装

给油器、分配器安装

分水滤气器、油雾(油气)器、控制阀安装6管道制作与安装

(8)

(12)

(13)

(15)

一般规定

管道焊接

管道酸洗

管道制作

管道安装

管道冲洗、吹扫和压力试验

一般规定

7.2管道冲洗

7.3管道吹扫

液压和润滑油管道系统压力试验7.4

润滑脂管道系统压力试验

气动管道系统压力试验

调试和试运转

般规定

液压设备调试和试运转

润滑油设备调武和试达转

润滑脂设备调试

式和试运转

油雾润滑设备

谢试和试运转

工艺润滑设备调试和试运转

气动设备调试和试运转

附录人

冶金机械液压、润滑和气动设备工程安装分项工程质量验收记录

附录串

附录心

附录力

附录E

冶金机械泌压、润滑和气动设备工程安装分部工程质量验收记录

化动设备工程安装

冶金机械溜压、润滑和件

单位工程质量验收记录

冶金机械压、润滑和气动设备调试利试运转记录

冶金机械测压润滑和气动设备无负荷联动(15)

..(17)

试运转记录

液压传动、油液固体颗粒污染等级代号附录F

本规范用词说明

附:条文说明

,(35)

1.0.1、为了加强治金机械液压、润滑和气动设备工程安装质量的管理,统一工程质量验收标准,保证工程质量,制定本规范。1.0.2本规范适用于冶金机械中液压设备、润滑油润滑设备、润滑脂润滑设备、油雾润滑设备、滑动轴承静压供油设备、工艺润滑设备以及气动传动设备安装工程质量的验收。1.0.3液压、润滑和气动设备工程安装中采用的工程技术文件、承包合同对安装质量的要求不得低于本规范的规定,1.0.4液压、润滑和气动设备工程安装质量验收除应执行本规范的规定外,尚应符合现行国家有关标准的规定。2基本规定

2.0.1冶金机械液压、润滑和气动设备安装工程的施工单位应具备相应的工程施工资质,施工现场应有相应的施工技术标准、健全的质量管理体系、质量控制及检验制度,施工现场应有经项目技术负责人审批的施工组织设计、施工方案、作业设计等技术文件。2.0.2施工图纸修改必须有设计单位的设计变更通知书或技术核定签证。

2.0.3液压、润滑和气动设备工程安装质量检查及验收,必须使用检定校准合格的计量器具。

2.0.4液压、润滑和气动设备工程安装中从事施焊的焊工必须经考试合格并取得合格证书,在其考试合格项目及其认可范围内施焊。

液压、润滑和气动设备工程安装应按规定的程序进行,与2.0.5

相关各专业工种之间应进行交接检验,并形成记录。本专业各工序应按施工技术标准进行质量控制,每道工序完工后,应进行检验,形成质量记录。上道工序未经检验认可,不得进行下道工序施工。

液压、润滑和气动设备工程安装中设备的二次灌浆及其他2.0.6

隐蔽工程,在隐蔽前应由施工单位通知有关单位进行验收,并应形成验收文件。

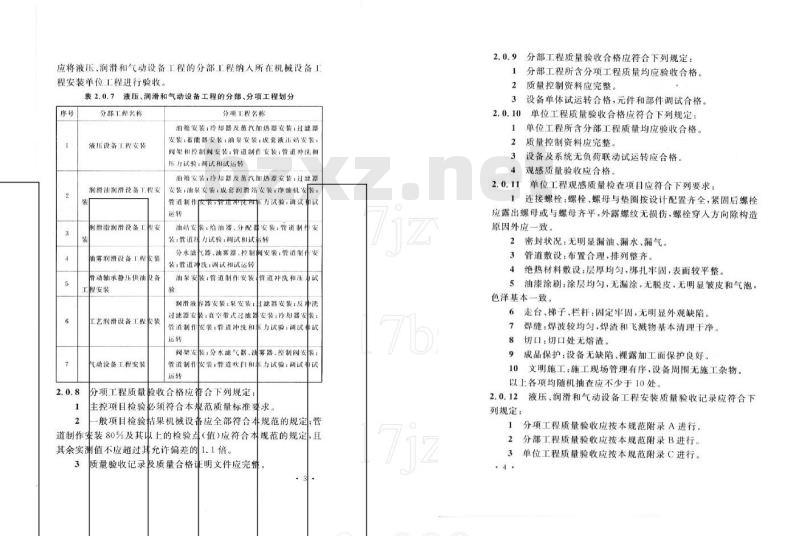

2.0.7液压、润滑和气动设备工程安装质量验收应在施工单位自检的基础上,按照分项工程、分部工程、单位工程进行。液压、润滑和气动设备工程的分部、分项工程宜按表2.0.7进行划分;个独立工艺系统的液压,润滑和气动系统安装工程,管道安装总长大于或等于10000m,可划为一个单位工程。当不能构成单位工程时,.2:

应将液压、润滑和气动设备工程的分部工程纳人所在机械设备程安装单位工程进行验收。

表2.0.7液压、润滑和气动设备工程的分部、分项工程划分序号

分部工程名称

液压设备工程安装

润滑油润滑设备工程安

润滑脂润滑设备工程安

油雾润滑设备工程安装

滑动轴承静压供油设备

工程安装

工艺润滑设备工程安装

气动设备工程安装

分项工程名称

消销安装:冷却器及蒸汽加热器安装:过滤器安装,鑫能器安装:油象安装:成套液压站安装:阀架和控制阀安装:管道制作安装:管道冲洗和压力试验:调试和试运转

油箱安装:冷却器及蒸汽加热器安装:过滤器安装:油泵安装·皮套润滑站安装+净油机安震:管道制作安装:管进冲洗和正力战验,调试和试运转

油站安装:给油器、分配游安装:管道制作安装:管道库力试验+调试和试运转分水法器、油雾器、控制构安装,管道制作安装:管道冲洗;调试和试运转

油泵安装:管道制作安装管道冲洗和压力试验

润滑液容器安装:泵安装:杜滤器安装:反冲洗过滤器安

真空带式过滤器安装冷却器安装:管道制作安装:管道冲洗和东力试验:调试和试运转

阀架安限,分水滤气器、润雾器、控制阅安装管道制作安装:管道吹扫和

金力试验:调试中试

分项工程质量验收合格应符合下列规定:主控项目检验必须符合本规范质量标准要求。-般项目检验结果机械设备应全部符合本规范的规定:管道制作安装80%及其出上的检验点((值)应符合本规范的规定,且其余实测值不应超过其允许偏差的1.1倍。

质量验收记录及质量合格证明文件应完整2.0.9

分部工程质量验收合格应符合下列规定:分部工程所含分项工程质量均应验收合格。质量控制资料应完整。

设备单体试运转合格,元件和部件调试合格。3

单位工程质量验收合格应符合下列规定:单位工程所含分部工程质量均应验收合格。质量控制资料应完整。

设备及系统无负荷联动试运转应合格。3

观感质量验收应合格。

单位工程观感质量检查项目应符合下列要求:连接螺栓:螺栓、螺母与垫圈按设计配置齐全,紧固后螺栓应露出螺母或与螺母齐平,外露螺纹无损伤,螺栓穿入方向除构造原因外应一致。

2密封状况:无明显漏油、漏水、漏气。3

管道敷设:布置合理,排列整齐。4绝热材料敷设:层厚均勾,绑扎牢固,表面较平整。5油漆涂刷:涂层均勾,无漏涂,无脱皮,无明显皱皮和气泡,色泽基本一致。

6走台、梯子、栏杆:固定牢固,无明显外观缺陷。焊缝:焊波较均匀,焊渣和飞溅物基本清理干净。7

8切口:切口处无熔渣。

成品保护:设备无缺陷、裸露加工面保护良好。9

10文明施工:施工现场管理有序,设备周围无施工杂物。以上各项均随机抽查应不少于10处。液压、润滑和气动设备工程安装质量验收记录应符合下2.0.12

列规定:

分项工程质量验收应按本规范附录A进行。1

分部工程质量验收应按本规范附录B进行。2

3单位工程质量验收应按本规范附录C进行。.4.

4设备调试及试运转记录应按本规范附录D进行。5设备无负荷联动试运转记录应按本规范附录E进行2.0.13工程质量不符合要求,必须及时处理或返工,并重新进行验收。

2.0.14工程质量不符合要求,且经处理或返工仍不能满足安全使用要求的工程严禁验收。

2.0.15液压、润滑和气动设备工程安装质量验收应按下列程序组织进行:

1分项工程应由监理工程师(建设单位项目技术负责人)组织施工单位项目专业技术负责人(工长)、质量检查员等进行验收。2分部工程应由总监理工程师(建设单位项目负责人)组织施工单位项目负责人和技术、质量负责人等进行验收。3单位工程完工后,施工单位应自行组织有关人员进行检查评定并向建设单位提交工程验收报告。4建设单位收到工程验收报告后,应由建设单位(项目)负责人组织施工(含分包单位)、设计、监理等单位(项目)负责人进行单位工程验收。

5单位工程有分包单位施工时,总包单位应对工程质量全面负责,分包单位应按本规范规定程序对所承包的工程项目检查评定,总包单位派人参加。分包工程完成后,应将工程有关资料交总包单位。

设备基础,地脚螺栓和垫板

3.1一般规定

3.1.1本章适用于液压、润滑和气动设备基础及地脚螺栓和垫板安装质量的验收。

3.1.2设备安装前必须进行基础的检查验收,未经验收合格的基础,不得进行设备安装。

3.2设备基础

主控项目

3.2.1设备基础强度必须符合设计技术文作要求。检查数量:全数检否。

检验方法:检查基础交接资料。3.2.2设备就位前,应按施1图并依据测量控制网绘制中心标板及标高基准点布置图.按布置图设置中心标板及标高基准点,并测量投点。

检查数量:个数检在,

检验方法:检查测鼠成果单,观察检在。Ⅱ-般项目

3.2.3设备基础轴线位置、标高、尺小和地脚螺栓位置应符合设计技术文件要求或现行国家标准《机械设备安装工程施工及验收通用规范》GB50231的规定。

检查数量:全数检查。

检验方法:检查复查记录。

3.2.4设备基础表面和地脚螺栓预留孔中的油污、碎石、泥土、积水等均应清除十净:预理地脚螺栓的螺纹和螺母应保护完好。6

检查数量:全数检查。

检验方法:观察检查,

3.3地脚螺栓

主控项目

3.3.1地脚螺栓的规格和紧固必须符合设计技术文件要求,检查数量:抽查20%,且不少于4个。检验方法:检查质量合格证明文件、尺量,检查紧固记录,锤击螺母检查。

量油脂

段项甘

地脚螺栓上的油渍和污垢等应清除干净,螺纹部分应涂适检查数量:全数检查。

检验方法:现场规察检查。

预留孔地脚螺栓应安设垂直,任一部分离孔壁的距离应大3.3.3

于15mm,且不应碰孔底。

检查数量:全数检查。

检验方法:观察检查。

般项目

设备垫板的设置应符合设计技术文件要求或现行国家标准《机械设备安装工程施工及验收通用规范》GB50231的规定检查数量:抽查20%:

检验方法:观察棒查、尺量、塞尺检查、手锤轻击垫板。3.4.2研磨法放置挚板的混凝土基础表面应凿平,垫板与混凝土表面的接触点应分布均匀。

检查数量:抽查20%

检验方法:观察格查。

设备和材料进场

4.1一般规定

4.1.1本章适用于液压、润滑和气动设备工程安装设备和材料的进场验收。

4.1.2设备搬运和吊装时,吊装点应在设备或包装箱的标识位置,应有保护措施,不应因搬运和吊装而造成设备损伤。4.1.3设备和元件安装前,应进行开箱检查,形成检验记录,设备开箱后应注意保护,并应及时进行安装。4.1.4原材料进入现场,应按规格堆放整齐,并有防损伤措施。

主控项目

4.2.1设备和元件的型号、规格、质量、数量必须符合设计技术文件的要求。

检查数量:全数检查。

检验方法:观察检查,检查设备质量合格证明文件。4.3原材料

主控项目

4.3.1原材料、标准件等其型号、规格、质量、数量、性能应符合设计技术文件或现行国家产品标准的要求。进场时应进行验收,并形成验收记录。设计技术文件或有关国家标准有复验要求的,应按规定进行复验。

检查数量:质量合格证明文件全数检查。实物抽查1%,且不.8.

少于5件。

检验方法:检查质量合格证明文件、复验报告及验收记录,外观检查或实测。

5设备安装

5.1一般规定

5.1.1.本章适用于冶金机械液压、润滑和气动设备安装质量验收。不包括气源设备及工作压力超过1.0MPa的气压传动设备。5.1.2控制阀的安装位置应便于操作和维修。5.2油箱安装

主控项目

5.2.1油箱必须清洗干净,内部不得有任何可见的污染物。检查数量:全数检查。

检验方法:观察检查,检查隐蔽记录I

一般项目

油箱安装的允许偏差应符合表5.2.2的规定。5.2.2

检查数量:全数检查。

检验方法:见表5.2.2。

检查项目

认横向中心线

水平度或垂直度

油箱安装允许偏差

允许偏差

5.3冷却器、蒸汽加热器安装

检验方法

拉线尺量

水准仪或尺量

水平仪或吊线尺量

主控项目

5.3.1冷却器、蒸汽加热器的压力试验必须符合设计技术文件的规定,未规定时,冷却器,蒸汽加热器应按1.25倍的工作压力,用10.

水为介质进行试验,稳压30min,应无渗漏,无压降,检查数量:全数检查。

检验方法:观察检查,检查试压记录。一般项目

5.3.2冷却器及蒸汽加热器安装的允许偏差应符合表5.3.2的规定。

检查数量:全数检查。

检验方法:见表5.3.2。

冷却器及蒸汽加热器安装允许偏差表5.3.2

检查项且

纵横向中心线www.bzxz.net

水平度或垂直电

充许偏差

5/1000

5.4过想器安装

般项目

检验方法

拉线尺量

水准仪或尺轻

永平仪或吊线枣量

的允许偏差应符合表5.4.1的规定。过滤器安装

检查数量:全数检查。

检验方法:见表5.4.1。

表5.4.1过滤器安装允许偏差

检查项目

纵横向中心线

一般过滤器,电动皮冲洗

过滤器水平度载

垂直度

真空带式过滤器水平度

或垂直度

许偏差

15/1000

30/1000

检验方法

拉线尺量

水准仪或尺量

水平仪或吊线来量

水平仪或吊线来量

5.5蓄能器安装

一般项目

5.5.1蓄能器安装的允许偏差应符合表5.5.1的规定。检查数量:全数检查。

检验方法:见表5.5.1。

表5.5.1蓄能器安装允许偏差

检查项目

纵横向中心线

非重力式著能器

水平度或垂直度

重力式著能器垂直度

允许偏差

5.6泵安装

般项目

检验方法

拉线尺量

水准仪或尺量

水平仪或吊线尺量

水平仪或吊线尺量

5.6.1泵安装的允许偏差应符合表5.6.1的规定。检查数量:全数检查。

检验方法:见表5.6.1。

检查项目

纵横向中心线

离心式泵轴向水平度

容积式聚轴向水平度

泵安装允许偏差

允许偏差

检验方法

拉线尺量

水准仪或尺量

水平仪

永平仪

联轴器的装配应符合现行国家标准《机械设备安装工程施工及验收通用规范》GB50231的规定。检查数量:全数检查。

检验方法:塞尺、百分表。

5.7成套液压(润滑)站安装

般项目

5.7.1成套液压(润滑)站安装的允许偏差应符合表5.7.1的规定。

检查数量:全数检查。

检验方法:见表5.7.1。

表5.7.1成套液压(润滑)站安装允许偏差项次

检查项目

纵横向中心线

水平度或垂直度

允许偏差

检验方法

拉线尺量

水准仪或尺量

水平仪或品线尺量

5.8液压(气)阀、控制阀阀架安装般项目

液压(气)阀、控制阀阀架安装的允许偏差应符合表5.8.15.8.1

的规定。

检查数量:全数检查。

检验方法:见表5.8.1。

液压(气)阀、控制阀阀架安装允许偏差表5.8.1

检查项目

织横向中心线

水平度或垂直度

充许偏差

5.9净油机安装

般项目

检验方法

拉线尺量

水准仪或尺量

水平仪或吊线尺量

净油机安装的允许偏差应符合表5.9.1的规定。5.9.1

检查数量:全数检查。

检验方法:见表5.9.1。

表5.9.1净油机安装允许偏差

检查项目

纵横向中心线

水平度

充许偏差

给油器、分配器安装

般项目

检验方法

拉线尺量

水准仅或尺量

水平仪

5.10.1给油器和分配器应固定牢固,不得受高温影响、水汽冲刷和侵蚀。

检查数量:全数检查。

检验方法:观察检查。

分水滤气器、油雾(油气)器、控制阀安装5.11

一般项目

5.11.1分水滤气器、油雾(油气)器、控制阀安装的位置应符合设计技术文件规定,未规定时,应安装在靠近执行元件的位置,应固定牢固。

检查数量:全数检查。

检验方法:观察检查。

管道制作与安装

6.1一般规定

6.1.1本章适用于液压、润滑和气动管道的制作与安装质量的验收。

6.1.2液压和润滑系统碳素钢管道的除锈,可采用槽式酸洗法或循环酸洗法。

6.1.3管子与管子管子与设备连接术待进行强力对口。6.1.4

管道涂漆前应清除其表面的铁锈、焊渣毛刺、油和水等污物;试压前焊缝部位不得涂漆。6.2管道焊接

主控项目

管道焊接应有相应的焊接工艺评定,并根据焊接工之评定报告编制焊接作业指导书。

检查数量:全数检查。

检验方法:检查焊接工艺评定和焊接作业指导书。液压与润滑油系统钢管对接焊缝应采用氩弧焊焊接或氩6.2.2

弧焊打底,电弧焊填充;不锈钢管道焊接,管内述应通保护气体。检查数量:全数检查。

检验方法:观察检查。

液压和润滑脂管道对接焊缝内部质量应符合设计鼓术文6.2.3

件规定,未规定时,座符合现行国家标准《现场设备、工业管道焊接工程施工及验收规范》GB50236对接焊缝内部质量I级的规定。检查数量:见表6.2.3。

检验方法:检查探伤报告。

表 6.2.3焊缝射线探伤抽查量

工作压力(MPa)

抽查量(%)

6.2.4液压和润滑脂管道对接焊缝外观质量不允许有裂纹、气孔、夹渣、熔合性飞溅和未焊透;咬边深度小于0.5mm,且焊缝两侧的总长度小于焊缝全长的10%,焊缝余高小于或等于1十0.16(6为焊缝宽度),且不大于3mm。检查数量:抽查5%,且不少于10道焊缝。检验方法:观察,放大镜检查,焊缝量规、钢尺检查。6.2.5润滑油(液)及气动管道的焊缝内部和外观质量应符合现行国家标准《现场设备、工业管道焊接工程施工及验收规范》GB50236焊缝质量分级标准Ⅲ级的规定。检查数量:抽查5%,且不少于10处。检验方法:观察检查,必要时用10倍放大镜检查。6.3管道酸洗

主控项目

6.3.1液压、润滑油(液)系统的碳素钢管道必须按酸洗工艺进行酸洗。酸洗后管内壁应无铁锈、氧化铁皮及其他附着异物。检查数量:抽查5%,且不少于10处。检验方法:检查管口。

6.4管道制作

一般项目

6.4.1管子切断、管子坡口应采用机械加工方法。切口端面应平整,端面应与管子轴线垂直,允许偏差为管子直径的1%,且不应大于2.0mm。管子焊接坡口形式、尺寸应符合焊接作业指导书的16

规定。坡口加工完应将铁屑、毛刺等清除干净。检查数量:抽查5%,且不少于10处。检验方法:观察检查,直角尺检查,焊缝量规检查。6.4.2管子制弯应符合下列规定:1弯管宜采用冷弯。弯管的最小弯曲半径不应小于管子外径的3倍,采用压制弯头时,弯曲半径不应小于管子外径的1倍。2管子弯制后的最大外径与最小外径之差不应超过管径的8%.

3管子弯曲部位不宜有皱纹、起皮等缺陷。检查数量:抽查5%,且不少于10件。检验方法:观察检查,尺量。

6.4.3管道螺纹加工应符合设计技术文件的规定。螺纹加工完成后,表面应无裂纹、凹陷、毛刺等缺陷。有轻微机械损伤或断面不完整的螺纹,全长累计不应大于1/3圈,螺纹牙高减少不应大于其高度的1/5。

检查数量:抽查5%,且不少于10处。检验方法:观察检查,拧试。

6.5管道安装

一般项目

6.5.1钢管管道的缴设应符合下列规定:1管道走向应符合设计技术文件要求,水平管道平直度允许偏差为2/1000,且不大于30mm:立管垂直度允许偏差为3/1000,且不大于20mm。按设计技术文件规定的坐标位置和标高尺寸安装管道,坐标位置允许偏差为15mm,标高充许偏差为士15mm,检查数量:抽查5%,且不少于10处。检验方法:观察、吊线尺量、水平仪检查。2管子外壁与相邻管道、管件边缘的距离不应小于10mm,同排管道上的法兰或活接头应相互错开不小于100mm:穿墙管道-17.

应加套管,其接头位置与墙面的距离宜大于800mm检查数量:抽查5%.且不少于10处。检验方法:观察检查,尺量。

3润滑系统回油管道的坡度应符合设计技术文件规定,无规定时,应向回油方向倾斜,倾斜坡度应为12.5/1000~25/1000。检查数量:抽查5%,且不少于10处。检验方法:观察、水平仪检查。4油雾润滑管道坡度和坡向必须顺油雾流动方向向上倾斜,坡度应大于5/1000,且管路中不得有存水弯。检查数量:抽查5%,且不少于10处。检验方法:观察、水平仪检查。法兰连接应与管道同心,连接螺栓应自由穿入:两法兰对5

接面应平行,平行度允许偏差应不大于法兰直径的1.5/1000。检查数量:按法兰连接数量抽查5%,且不少于10对。检验方法:观察检查、尺量。

6液压泵泄漏油管安装应稍高于液压泵本体高度。检查数量:抽查5%,且不少于1台。检验方法:观察检查。

6.5.2管支架和管卡安装应符合下列规定:1支架安装位置正确,固定牢固,管子与管卡接触紧密:管道支架和管卡处不应有管子的焊缝。检查数量:抽查20%。

检验方法:观察检查。

2管支架间距直管部分应符合表6.5.2的规定,弯曲部分应在起弯点附近增设支架。

督道外径

支架间距

500~1000

直管支架间距(mm)

1000~1500

1500~2000

2000~3000

检查数量:抽查5%,且不少于10处。18

3000~5000

检验方法:观察检查,尺量。

3不锈钢管道与碳素钢支架之间不应直接接触,应势人不锈钢或不含氮离子的塑料或橡胶垫片。检查数量:查5%,且不少于10处。检验方法:观察检查。

6.5.3软管安装应符合下列规定:1外径大于30mm的软管,最小弯曲半径不小于管外径的9倍;外径小于或等于30mm的软管,最小弯曲半径不小于管外径的7倍。

2软管不得有扭曲变形。

软管与软管之间、软管同其他物体之间不得摩擦。软督距3

热源近时,必须有隔热措施。

检推数量:抽查5%,且不少于10处。检验方法:观察检查。

管道涂漆厚度、遍数应符合设计技术文件要求。涂层应均6.5.4

流滴、气泡等缺陷。

一致,无漏涂、

匀,颜色

检查数量:抽查5

%,且不少于10处。

检验方法:观察检查。

7管道冲洗、吹扫和压力试验

7.1一般规定

7.1.1本章适用于液压、润滑和气动管道压力试验,液压、润滑油管道冲洗及润滑脂管道和气动管道吹扫工程质量的验收。7.1.2液压和润滑油管道冲洗、润滑脂管道和气动管道吹扫,应有相应的作业方案,应明确冲洗、吹扫回路,保证管道依次全部参与冲洗或吹扫。

7.1.3冲洗油(液)加入油箱,应经过滤,过滤精度不宜低于系统的精度要求。

7.1.4液压缸、液压马达、著能器及伺服阀和比例阀等,不得参与冲洗和压力试验。

7.1.5液压和润滑油系统管道油循环冲洗应使管道内腔的污染等级符合设计技术文件规定。污染等级应采用颗粒计数法测定。污染等级评定应执行现行国家标准《液压传动油液固体颗粒污染等级代号》GB/T14039(见附录F)。7.1.6汽缸和气马达以及分水过滤器、油雾化器、控制阀等不得参与管道吹扫。

7.1.7液压、润滑和气动管道冲洗或吹扫合格后,应进行压力试验。压力试验必须有试压方案。7.2管道冲洗

主控项目

7.2.1管道循环冲洗油(液)应与设备、元件、密封件及工作介质相容。油的品质应符合相关现行国家标准。检查数量:全数检查。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

GB50387-2006

治金机械液压、润滑和

气动设备工程安装验收规范

Code for installation acceptance of metal mechanicalhydromatic,lubricating and air-driven system equipment2006-09-06

2007-04-01实施

中华人民共和国建设部

联合发布

中华人民共和国国家质量监督检验检疫总局1

基本规定

设备基础、地脚螺栓和垫板

—般规定

设备基础

地脚螺栓

设备和材料进场

一般规定

原材料

设备安装

一般规定

油箱安装

冷却器、蒸汽加热器安装

过滤器安装

蓄能器安装

泵安装

成套液压(润滑)站安装

液压(气)阀、控制阀阀架安装净油机安装

给油器、分配器安装

分水滤气器、油雾(油气)器、控制阀安装6管道制作与安装

(8)

(12)

(13)

(15)

一般规定

管道焊接

管道酸洗

管道制作

管道安装

管道冲洗、吹扫和压力试验

一般规定

7.2管道冲洗

7.3管道吹扫

液压和润滑油管道系统压力试验7.4

润滑脂管道系统压力试验

气动管道系统压力试验

调试和试运转

般规定

液压设备调试和试运转

润滑油设备调武和试达转

润滑脂设备调试

式和试运转

油雾润滑设备

谢试和试运转

工艺润滑设备调试和试运转

气动设备调试和试运转

附录人

冶金机械液压、润滑和气动设备工程安装分项工程质量验收记录

附录串

附录心

附录力

附录E

冶金机械泌压、润滑和气动设备工程安装分部工程质量验收记录

化动设备工程安装

冶金机械溜压、润滑和件

单位工程质量验收记录

冶金机械压、润滑和气动设备调试利试运转记录

冶金机械测压润滑和气动设备无负荷联动(15)

..(17)

试运转记录

液压传动、油液固体颗粒污染等级代号附录F

本规范用词说明

附:条文说明

,(35)

1.0.1、为了加强治金机械液压、润滑和气动设备工程安装质量的管理,统一工程质量验收标准,保证工程质量,制定本规范。1.0.2本规范适用于冶金机械中液压设备、润滑油润滑设备、润滑脂润滑设备、油雾润滑设备、滑动轴承静压供油设备、工艺润滑设备以及气动传动设备安装工程质量的验收。1.0.3液压、润滑和气动设备工程安装中采用的工程技术文件、承包合同对安装质量的要求不得低于本规范的规定,1.0.4液压、润滑和气动设备工程安装质量验收除应执行本规范的规定外,尚应符合现行国家有关标准的规定。2基本规定

2.0.1冶金机械液压、润滑和气动设备安装工程的施工单位应具备相应的工程施工资质,施工现场应有相应的施工技术标准、健全的质量管理体系、质量控制及检验制度,施工现场应有经项目技术负责人审批的施工组织设计、施工方案、作业设计等技术文件。2.0.2施工图纸修改必须有设计单位的设计变更通知书或技术核定签证。

2.0.3液压、润滑和气动设备工程安装质量检查及验收,必须使用检定校准合格的计量器具。

2.0.4液压、润滑和气动设备工程安装中从事施焊的焊工必须经考试合格并取得合格证书,在其考试合格项目及其认可范围内施焊。

液压、润滑和气动设备工程安装应按规定的程序进行,与2.0.5

相关各专业工种之间应进行交接检验,并形成记录。本专业各工序应按施工技术标准进行质量控制,每道工序完工后,应进行检验,形成质量记录。上道工序未经检验认可,不得进行下道工序施工。

液压、润滑和气动设备工程安装中设备的二次灌浆及其他2.0.6

隐蔽工程,在隐蔽前应由施工单位通知有关单位进行验收,并应形成验收文件。

2.0.7液压、润滑和气动设备工程安装质量验收应在施工单位自检的基础上,按照分项工程、分部工程、单位工程进行。液压、润滑和气动设备工程的分部、分项工程宜按表2.0.7进行划分;个独立工艺系统的液压,润滑和气动系统安装工程,管道安装总长大于或等于10000m,可划为一个单位工程。当不能构成单位工程时,.2:

应将液压、润滑和气动设备工程的分部工程纳人所在机械设备程安装单位工程进行验收。

表2.0.7液压、润滑和气动设备工程的分部、分项工程划分序号

分部工程名称

液压设备工程安装

润滑油润滑设备工程安

润滑脂润滑设备工程安

油雾润滑设备工程安装

滑动轴承静压供油设备

工程安装

工艺润滑设备工程安装

气动设备工程安装

分项工程名称

消销安装:冷却器及蒸汽加热器安装:过滤器安装,鑫能器安装:油象安装:成套液压站安装:阀架和控制阀安装:管道制作安装:管道冲洗和压力试验:调试和试运转

油箱安装:冷却器及蒸汽加热器安装:过滤器安装:油泵安装·皮套润滑站安装+净油机安震:管道制作安装:管进冲洗和正力战验,调试和试运转

油站安装:给油器、分配游安装:管道制作安装:管道库力试验+调试和试运转分水法器、油雾器、控制构安装,管道制作安装:管道冲洗;调试和试运转

油泵安装:管道制作安装管道冲洗和压力试验

润滑液容器安装:泵安装:杜滤器安装:反冲洗过滤器安

真空带式过滤器安装冷却器安装:管道制作安装:管道冲洗和东力试验:调试和试运转

阀架安限,分水滤气器、润雾器、控制阅安装管道制作安装:管道吹扫和

金力试验:调试中试

分项工程质量验收合格应符合下列规定:主控项目检验必须符合本规范质量标准要求。-般项目检验结果机械设备应全部符合本规范的规定:管道制作安装80%及其出上的检验点((值)应符合本规范的规定,且其余实测值不应超过其允许偏差的1.1倍。

质量验收记录及质量合格证明文件应完整2.0.9

分部工程质量验收合格应符合下列规定:分部工程所含分项工程质量均应验收合格。质量控制资料应完整。

设备单体试运转合格,元件和部件调试合格。3

单位工程质量验收合格应符合下列规定:单位工程所含分部工程质量均应验收合格。质量控制资料应完整。

设备及系统无负荷联动试运转应合格。3

观感质量验收应合格。

单位工程观感质量检查项目应符合下列要求:连接螺栓:螺栓、螺母与垫圈按设计配置齐全,紧固后螺栓应露出螺母或与螺母齐平,外露螺纹无损伤,螺栓穿入方向除构造原因外应一致。

2密封状况:无明显漏油、漏水、漏气。3

管道敷设:布置合理,排列整齐。4绝热材料敷设:层厚均勾,绑扎牢固,表面较平整。5油漆涂刷:涂层均勾,无漏涂,无脱皮,无明显皱皮和气泡,色泽基本一致。

6走台、梯子、栏杆:固定牢固,无明显外观缺陷。焊缝:焊波较均匀,焊渣和飞溅物基本清理干净。7

8切口:切口处无熔渣。

成品保护:设备无缺陷、裸露加工面保护良好。9

10文明施工:施工现场管理有序,设备周围无施工杂物。以上各项均随机抽查应不少于10处。液压、润滑和气动设备工程安装质量验收记录应符合下2.0.12

列规定:

分项工程质量验收应按本规范附录A进行。1

分部工程质量验收应按本规范附录B进行。2

3单位工程质量验收应按本规范附录C进行。.4.

4设备调试及试运转记录应按本规范附录D进行。5设备无负荷联动试运转记录应按本规范附录E进行2.0.13工程质量不符合要求,必须及时处理或返工,并重新进行验收。

2.0.14工程质量不符合要求,且经处理或返工仍不能满足安全使用要求的工程严禁验收。

2.0.15液压、润滑和气动设备工程安装质量验收应按下列程序组织进行:

1分项工程应由监理工程师(建设单位项目技术负责人)组织施工单位项目专业技术负责人(工长)、质量检查员等进行验收。2分部工程应由总监理工程师(建设单位项目负责人)组织施工单位项目负责人和技术、质量负责人等进行验收。3单位工程完工后,施工单位应自行组织有关人员进行检查评定并向建设单位提交工程验收报告。4建设单位收到工程验收报告后,应由建设单位(项目)负责人组织施工(含分包单位)、设计、监理等单位(项目)负责人进行单位工程验收。

5单位工程有分包单位施工时,总包单位应对工程质量全面负责,分包单位应按本规范规定程序对所承包的工程项目检查评定,总包单位派人参加。分包工程完成后,应将工程有关资料交总包单位。

设备基础,地脚螺栓和垫板

3.1一般规定

3.1.1本章适用于液压、润滑和气动设备基础及地脚螺栓和垫板安装质量的验收。

3.1.2设备安装前必须进行基础的检查验收,未经验收合格的基础,不得进行设备安装。

3.2设备基础

主控项目

3.2.1设备基础强度必须符合设计技术文作要求。检查数量:全数检否。

检验方法:检查基础交接资料。3.2.2设备就位前,应按施1图并依据测量控制网绘制中心标板及标高基准点布置图.按布置图设置中心标板及标高基准点,并测量投点。

检查数量:个数检在,

检验方法:检查测鼠成果单,观察检在。Ⅱ-般项目

3.2.3设备基础轴线位置、标高、尺小和地脚螺栓位置应符合设计技术文件要求或现行国家标准《机械设备安装工程施工及验收通用规范》GB50231的规定。

检查数量:全数检查。

检验方法:检查复查记录。

3.2.4设备基础表面和地脚螺栓预留孔中的油污、碎石、泥土、积水等均应清除十净:预理地脚螺栓的螺纹和螺母应保护完好。6

检查数量:全数检查。

检验方法:观察检查,

3.3地脚螺栓

主控项目

3.3.1地脚螺栓的规格和紧固必须符合设计技术文件要求,检查数量:抽查20%,且不少于4个。检验方法:检查质量合格证明文件、尺量,检查紧固记录,锤击螺母检查。

量油脂

段项甘

地脚螺栓上的油渍和污垢等应清除干净,螺纹部分应涂适检查数量:全数检查。

检验方法:现场规察检查。

预留孔地脚螺栓应安设垂直,任一部分离孔壁的距离应大3.3.3

于15mm,且不应碰孔底。

检查数量:全数检查。

检验方法:观察检查。

般项目

设备垫板的设置应符合设计技术文件要求或现行国家标准《机械设备安装工程施工及验收通用规范》GB50231的规定检查数量:抽查20%:

检验方法:观察棒查、尺量、塞尺检查、手锤轻击垫板。3.4.2研磨法放置挚板的混凝土基础表面应凿平,垫板与混凝土表面的接触点应分布均匀。

检查数量:抽查20%

检验方法:观察格查。

设备和材料进场

4.1一般规定

4.1.1本章适用于液压、润滑和气动设备工程安装设备和材料的进场验收。

4.1.2设备搬运和吊装时,吊装点应在设备或包装箱的标识位置,应有保护措施,不应因搬运和吊装而造成设备损伤。4.1.3设备和元件安装前,应进行开箱检查,形成检验记录,设备开箱后应注意保护,并应及时进行安装。4.1.4原材料进入现场,应按规格堆放整齐,并有防损伤措施。

主控项目

4.2.1设备和元件的型号、规格、质量、数量必须符合设计技术文件的要求。

检查数量:全数检查。

检验方法:观察检查,检查设备质量合格证明文件。4.3原材料

主控项目

4.3.1原材料、标准件等其型号、规格、质量、数量、性能应符合设计技术文件或现行国家产品标准的要求。进场时应进行验收,并形成验收记录。设计技术文件或有关国家标准有复验要求的,应按规定进行复验。

检查数量:质量合格证明文件全数检查。实物抽查1%,且不.8.

少于5件。

检验方法:检查质量合格证明文件、复验报告及验收记录,外观检查或实测。

5设备安装

5.1一般规定

5.1.1.本章适用于冶金机械液压、润滑和气动设备安装质量验收。不包括气源设备及工作压力超过1.0MPa的气压传动设备。5.1.2控制阀的安装位置应便于操作和维修。5.2油箱安装

主控项目

5.2.1油箱必须清洗干净,内部不得有任何可见的污染物。检查数量:全数检查。

检验方法:观察检查,检查隐蔽记录I

一般项目

油箱安装的允许偏差应符合表5.2.2的规定。5.2.2

检查数量:全数检查。

检验方法:见表5.2.2。

检查项目

认横向中心线

水平度或垂直度

油箱安装允许偏差

允许偏差

5.3冷却器、蒸汽加热器安装

检验方法

拉线尺量

水准仪或尺量

水平仪或吊线尺量

主控项目

5.3.1冷却器、蒸汽加热器的压力试验必须符合设计技术文件的规定,未规定时,冷却器,蒸汽加热器应按1.25倍的工作压力,用10.

水为介质进行试验,稳压30min,应无渗漏,无压降,检查数量:全数检查。

检验方法:观察检查,检查试压记录。一般项目

5.3.2冷却器及蒸汽加热器安装的允许偏差应符合表5.3.2的规定。

检查数量:全数检查。

检验方法:见表5.3.2。

冷却器及蒸汽加热器安装允许偏差表5.3.2

检查项且

纵横向中心线www.bzxz.net

水平度或垂直电

充许偏差

5/1000

5.4过想器安装

般项目

检验方法

拉线尺量

水准仪或尺轻

永平仪或吊线枣量

的允许偏差应符合表5.4.1的规定。过滤器安装

检查数量:全数检查。

检验方法:见表5.4.1。

表5.4.1过滤器安装允许偏差

检查项目

纵横向中心线

一般过滤器,电动皮冲洗

过滤器水平度载

垂直度

真空带式过滤器水平度

或垂直度

许偏差

15/1000

30/1000

检验方法

拉线尺量

水准仪或尺量

水平仪或吊线来量

水平仪或吊线来量

5.5蓄能器安装

一般项目

5.5.1蓄能器安装的允许偏差应符合表5.5.1的规定。检查数量:全数检查。

检验方法:见表5.5.1。

表5.5.1蓄能器安装允许偏差

检查项目

纵横向中心线

非重力式著能器

水平度或垂直度

重力式著能器垂直度

允许偏差

5.6泵安装

般项目

检验方法

拉线尺量

水准仪或尺量

水平仪或吊线尺量

水平仪或吊线尺量

5.6.1泵安装的允许偏差应符合表5.6.1的规定。检查数量:全数检查。

检验方法:见表5.6.1。

检查项目

纵横向中心线

离心式泵轴向水平度

容积式聚轴向水平度

泵安装允许偏差

允许偏差

检验方法

拉线尺量

水准仪或尺量

水平仪

永平仪

联轴器的装配应符合现行国家标准《机械设备安装工程施工及验收通用规范》GB50231的规定。检查数量:全数检查。

检验方法:塞尺、百分表。

5.7成套液压(润滑)站安装

般项目

5.7.1成套液压(润滑)站安装的允许偏差应符合表5.7.1的规定。

检查数量:全数检查。

检验方法:见表5.7.1。

表5.7.1成套液压(润滑)站安装允许偏差项次

检查项目

纵横向中心线

水平度或垂直度

允许偏差

检验方法

拉线尺量

水准仪或尺量

水平仪或品线尺量

5.8液压(气)阀、控制阀阀架安装般项目

液压(气)阀、控制阀阀架安装的允许偏差应符合表5.8.15.8.1

的规定。

检查数量:全数检查。

检验方法:见表5.8.1。

液压(气)阀、控制阀阀架安装允许偏差表5.8.1

检查项目

织横向中心线

水平度或垂直度

充许偏差

5.9净油机安装

般项目

检验方法

拉线尺量

水准仪或尺量

水平仪或吊线尺量

净油机安装的允许偏差应符合表5.9.1的规定。5.9.1

检查数量:全数检查。

检验方法:见表5.9.1。

表5.9.1净油机安装允许偏差

检查项目

纵横向中心线

水平度

充许偏差

给油器、分配器安装

般项目

检验方法

拉线尺量

水准仅或尺量

水平仪

5.10.1给油器和分配器应固定牢固,不得受高温影响、水汽冲刷和侵蚀。

检查数量:全数检查。

检验方法:观察检查。

分水滤气器、油雾(油气)器、控制阀安装5.11

一般项目

5.11.1分水滤气器、油雾(油气)器、控制阀安装的位置应符合设计技术文件规定,未规定时,应安装在靠近执行元件的位置,应固定牢固。

检查数量:全数检查。

检验方法:观察检查。

管道制作与安装

6.1一般规定

6.1.1本章适用于液压、润滑和气动管道的制作与安装质量的验收。

6.1.2液压和润滑系统碳素钢管道的除锈,可采用槽式酸洗法或循环酸洗法。

6.1.3管子与管子管子与设备连接术待进行强力对口。6.1.4

管道涂漆前应清除其表面的铁锈、焊渣毛刺、油和水等污物;试压前焊缝部位不得涂漆。6.2管道焊接

主控项目

管道焊接应有相应的焊接工艺评定,并根据焊接工之评定报告编制焊接作业指导书。

检查数量:全数检查。

检验方法:检查焊接工艺评定和焊接作业指导书。液压与润滑油系统钢管对接焊缝应采用氩弧焊焊接或氩6.2.2

弧焊打底,电弧焊填充;不锈钢管道焊接,管内述应通保护气体。检查数量:全数检查。

检验方法:观察检查。

液压和润滑脂管道对接焊缝内部质量应符合设计鼓术文6.2.3

件规定,未规定时,座符合现行国家标准《现场设备、工业管道焊接工程施工及验收规范》GB50236对接焊缝内部质量I级的规定。检查数量:见表6.2.3。

检验方法:检查探伤报告。

表 6.2.3焊缝射线探伤抽查量

工作压力(MPa)

抽查量(%)

6.2.4液压和润滑脂管道对接焊缝外观质量不允许有裂纹、气孔、夹渣、熔合性飞溅和未焊透;咬边深度小于0.5mm,且焊缝两侧的总长度小于焊缝全长的10%,焊缝余高小于或等于1十0.16(6为焊缝宽度),且不大于3mm。检查数量:抽查5%,且不少于10道焊缝。检验方法:观察,放大镜检查,焊缝量规、钢尺检查。6.2.5润滑油(液)及气动管道的焊缝内部和外观质量应符合现行国家标准《现场设备、工业管道焊接工程施工及验收规范》GB50236焊缝质量分级标准Ⅲ级的规定。检查数量:抽查5%,且不少于10处。检验方法:观察检查,必要时用10倍放大镜检查。6.3管道酸洗

主控项目

6.3.1液压、润滑油(液)系统的碳素钢管道必须按酸洗工艺进行酸洗。酸洗后管内壁应无铁锈、氧化铁皮及其他附着异物。检查数量:抽查5%,且不少于10处。检验方法:检查管口。

6.4管道制作

一般项目

6.4.1管子切断、管子坡口应采用机械加工方法。切口端面应平整,端面应与管子轴线垂直,允许偏差为管子直径的1%,且不应大于2.0mm。管子焊接坡口形式、尺寸应符合焊接作业指导书的16

规定。坡口加工完应将铁屑、毛刺等清除干净。检查数量:抽查5%,且不少于10处。检验方法:观察检查,直角尺检查,焊缝量规检查。6.4.2管子制弯应符合下列规定:1弯管宜采用冷弯。弯管的最小弯曲半径不应小于管子外径的3倍,采用压制弯头时,弯曲半径不应小于管子外径的1倍。2管子弯制后的最大外径与最小外径之差不应超过管径的8%.

3管子弯曲部位不宜有皱纹、起皮等缺陷。检查数量:抽查5%,且不少于10件。检验方法:观察检查,尺量。

6.4.3管道螺纹加工应符合设计技术文件的规定。螺纹加工完成后,表面应无裂纹、凹陷、毛刺等缺陷。有轻微机械损伤或断面不完整的螺纹,全长累计不应大于1/3圈,螺纹牙高减少不应大于其高度的1/5。

检查数量:抽查5%,且不少于10处。检验方法:观察检查,拧试。

6.5管道安装

一般项目

6.5.1钢管管道的缴设应符合下列规定:1管道走向应符合设计技术文件要求,水平管道平直度允许偏差为2/1000,且不大于30mm:立管垂直度允许偏差为3/1000,且不大于20mm。按设计技术文件规定的坐标位置和标高尺寸安装管道,坐标位置允许偏差为15mm,标高充许偏差为士15mm,检查数量:抽查5%,且不少于10处。检验方法:观察、吊线尺量、水平仪检查。2管子外壁与相邻管道、管件边缘的距离不应小于10mm,同排管道上的法兰或活接头应相互错开不小于100mm:穿墙管道-17.

应加套管,其接头位置与墙面的距离宜大于800mm检查数量:抽查5%.且不少于10处。检验方法:观察检查,尺量。

3润滑系统回油管道的坡度应符合设计技术文件规定,无规定时,应向回油方向倾斜,倾斜坡度应为12.5/1000~25/1000。检查数量:抽查5%,且不少于10处。检验方法:观察、水平仪检查。4油雾润滑管道坡度和坡向必须顺油雾流动方向向上倾斜,坡度应大于5/1000,且管路中不得有存水弯。检查数量:抽查5%,且不少于10处。检验方法:观察、水平仪检查。法兰连接应与管道同心,连接螺栓应自由穿入:两法兰对5

接面应平行,平行度允许偏差应不大于法兰直径的1.5/1000。检查数量:按法兰连接数量抽查5%,且不少于10对。检验方法:观察检查、尺量。

6液压泵泄漏油管安装应稍高于液压泵本体高度。检查数量:抽查5%,且不少于1台。检验方法:观察检查。

6.5.2管支架和管卡安装应符合下列规定:1支架安装位置正确,固定牢固,管子与管卡接触紧密:管道支架和管卡处不应有管子的焊缝。检查数量:抽查20%。

检验方法:观察检查。

2管支架间距直管部分应符合表6.5.2的规定,弯曲部分应在起弯点附近增设支架。

督道外径

支架间距

500~1000

直管支架间距(mm)

1000~1500

1500~2000

2000~3000

检查数量:抽查5%,且不少于10处。18

3000~5000

检验方法:观察检查,尺量。

3不锈钢管道与碳素钢支架之间不应直接接触,应势人不锈钢或不含氮离子的塑料或橡胶垫片。检查数量:查5%,且不少于10处。检验方法:观察检查。

6.5.3软管安装应符合下列规定:1外径大于30mm的软管,最小弯曲半径不小于管外径的9倍;外径小于或等于30mm的软管,最小弯曲半径不小于管外径的7倍。

2软管不得有扭曲变形。

软管与软管之间、软管同其他物体之间不得摩擦。软督距3

热源近时,必须有隔热措施。

检推数量:抽查5%,且不少于10处。检验方法:观察检查。

管道涂漆厚度、遍数应符合设计技术文件要求。涂层应均6.5.4

流滴、气泡等缺陷。

一致,无漏涂、

匀,颜色

检查数量:抽查5

%,且不少于10处。

检验方法:观察检查。

7管道冲洗、吹扫和压力试验

7.1一般规定

7.1.1本章适用于液压、润滑和气动管道压力试验,液压、润滑油管道冲洗及润滑脂管道和气动管道吹扫工程质量的验收。7.1.2液压和润滑油管道冲洗、润滑脂管道和气动管道吹扫,应有相应的作业方案,应明确冲洗、吹扫回路,保证管道依次全部参与冲洗或吹扫。

7.1.3冲洗油(液)加入油箱,应经过滤,过滤精度不宜低于系统的精度要求。

7.1.4液压缸、液压马达、著能器及伺服阀和比例阀等,不得参与冲洗和压力试验。

7.1.5液压和润滑油系统管道油循环冲洗应使管道内腔的污染等级符合设计技术文件规定。污染等级应采用颗粒计数法测定。污染等级评定应执行现行国家标准《液压传动油液固体颗粒污染等级代号》GB/T14039(见附录F)。7.1.6汽缸和气马达以及分水过滤器、油雾化器、控制阀等不得参与管道吹扫。

7.1.7液压、润滑和气动管道冲洗或吹扫合格后,应进行压力试验。压力试验必须有试压方案。7.2管道冲洗

主控项目

7.2.1管道循环冲洗油(液)应与设备、元件、密封件及工作介质相容。油的品质应符合相关现行国家标准。检查数量:全数检查。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB11514-1989 职业性急性钒中毒诊断标准及处理原则

- GB/T25387.1-2021 风力发电机组 全功率变流器第1部分:技术条件

- GB17268-2009 工业用非重复充装焊接钢瓶

- GB/T41514-2022 钢结构货架使用安全与评估规范

- GB9656-1996 汽车用安全玻璃

- GB/T4798.10-1991 电工电子产品应用环境条件导言

- GB/T5242-1985 硬质合金制品检验规则与试验方法

- GB/T5359.5-1996 摩托车和轻便摩托车术语 两轮车质量

- GB4766-1984 婚姻状况代码

- GB4706.15-2003 家用和类似用途电器的安全 皮肤及毛发护理器具的特殊要求

- GB/T26284-2010 变形镁合金熔剂、氧化夹杂试验方法

- GB/T30835-2014 锂离子电池用炭复合磷酸铁锂正极材料

- GB30079.2-2013 铝及铝合金板带箔安全生产规范 第2部分 热轧

- GB∕T34633.2-2017 滑动轴承 壳体支撑滑动轴承 第2部分:偏置法兰式滑动轴承

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2