- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 5071-1978 化学镀镍工艺

标准号:

HB/Z 5071-1978

标准名称:

化学镀镍工艺

标准类别:

航空工业行业标准(HB)

标准状态:

已作废-

发布日期:

1979-06-25 -

实施日期:

1979-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

4.24 MB

替代情况:

被HB/Z 5071-2004代替

部分标准内容:

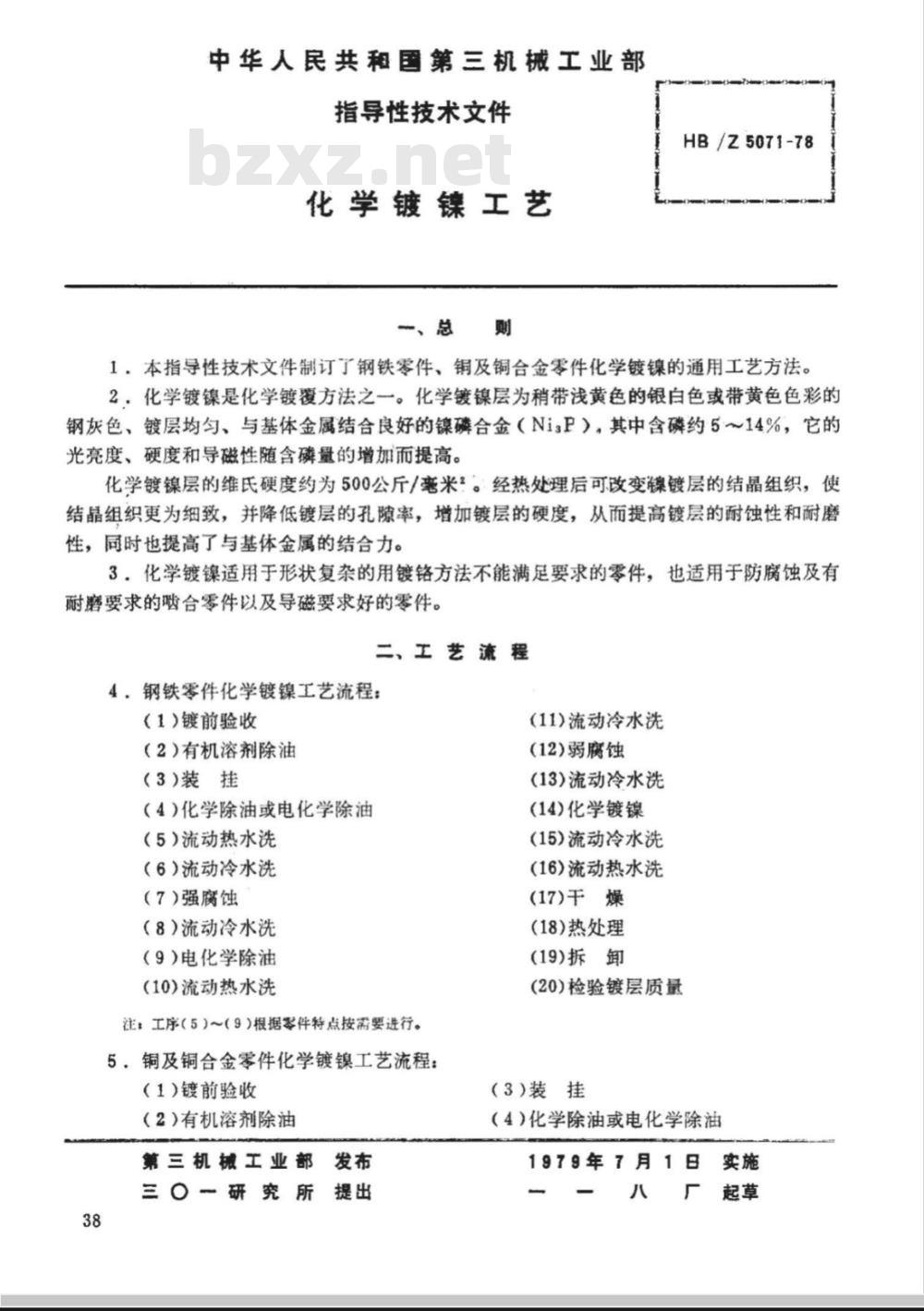

中华人民共和国第三机械工业部指导性技术文件

化学镀镍工艺

一、总则

HB/Z5071-78

1:本指导性技术文件制订了钢铁零件、铜及铜合金零件化学镀镍的通用工艺方法。2:化学镀镍是化学镀覆方法之一。化学镀镍层为稍带浅黄色的银白色或带黄色色彩的钢灰色、镀层均勾、与基体金属结合良好的镍磷合金(NisP),其中含磷约5~14%,它的光亮度、硬度和导磁性随含磷量的增加而提高。化学镀镍层的维氏硬度约为500公斤/毫米:。经热处理后可改变镍镀层的结晶组织,使结晶组织更为细致,并降低镀层的孔隙率,增加镀层的硬度,从而提高镀层的耐蚀性和耐磨性,同时也提高了与基体金属的结合力。3:化学镀镍适用于形状复杂的用镀铬方法不能满足要求的零件,也适用于防腐蚀及有耐磨要求的合零件以及导磁要求好的零件。二、工艺流程

4,钢铁零件化学镀镍工艺流程:(1)镀前验收

(2)有机溶剂除油

(3)装挂

(4)化学除油或电化学除油

(5)流动热水洗

(6)流动冷水洗

(7)强腐蚀

(8)流动冷水洗

(9)电化学除油

(10)流动热水洗

注:工序(5)~(9)根据零件特点按需要进行。5:铜及铜合金零件化学镀镍工艺流程:(1)镀前验收

(2)有机溶剂除油

第三机械工业部务

三○一研究所提出

(11)流动冷水洗

(12)弱腐蚀

(13)流动冷水洗

(14)化学镀镍

(15)流动冷水洗

(16)流动热水洗

(17)干燥

(18)热处理

(19)拆卸

(20)检验镀层质量

(3)装挂

(4)化学除油或电化学除油

1979年7月1日

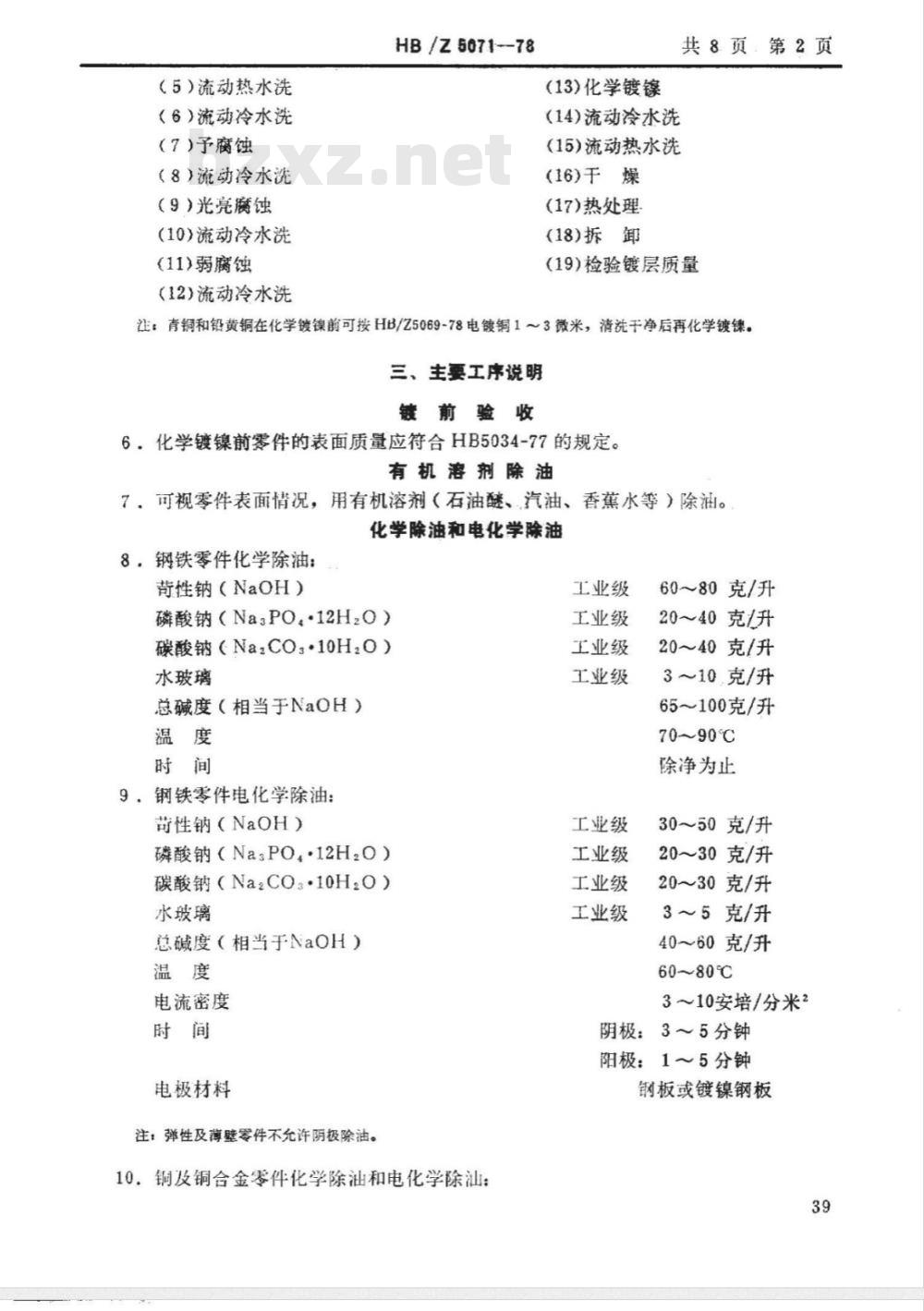

(5)流动热水洗

(6)流动冷水洗

(7)予腐蚀

(8)流动冷水洗

(9)光亮腐蚀

(10)流动冷水洗

(11)弱腐蚀

(12)流动冷水洗

HB/Z5071--78

(13)化学镀

(14)流动冷水洗

(15)流动热水洗

(16)干燥

(17)热处理

(18)拆卸

共8页:第2页

(19)检验镀层质量

注:青铜和铅黄铜在化学镀镍前可按HB/Z5069-78电铜1~3微米,清洗干净后再化学镀镍。三、主要工序说明

镀前验收

6:化学镀镍前零件的表面质量应符合HB5034-77的规定。有机溶剂除油

7,可视零件表面情况,用有机溶剂(石油醚、汽油、香蕉水等)除油。化学除油和电化学除油

8,钢铁零件化学除油:

性钠(NaOH)

磷酸钠(Na:PO,12H2O)

碳酸钠(Na2CO:·10H.0)

水玻璃

总碱度(相当于NaOH)

9,钢铁零件电化学除油:

性钠(NaOH)

磷酸钠(Na:PO12H0)

碳酸钠(Na2CO:·10H,0)

水玻璃

总碱度(相当于NaOH)

电流密度

电极材料

注:弹性及薄壁零件不允许阴极除油。10.铜及铜合金零件化学除油和电化学除汕:工业级

工业级

工业级

工业级

工业级

工业级

工业级

工业级

60~80克/升

20~40克/升

20~40克/升

3~10克/升

65~100克/升

70~90℃

除净为止

30~50克/升

20~30克/升

20~30克/升

3~5克/升

40~60克/升

60~80℃

3~10安培/分米2

阴极:3~5分钟

阳极:1~5分钟

钢板或镀镍钢板

共8页第3页

苛性钠(NaOH)

磷酸钠(Na3PO,·12H20)

碳酸钠(Na2COg·10H.0)

水玻璃

总碱度(相当于NaOH)

化学除油条件;

电化学除油条件:

电流密度

电极材料

HB/Z5071—78

钢铁零件强腐蚀

11.钢铁零件强腐蚀可在下列任一溶液中进行:(1)盐

酸(HCi比重1.19)

(2)硫酸(H2SO4比重1.84)

酸(HCI比重1.19)

注,①弹性或薄壁零件一般不允许强腐蚀。②腐蚀挂灰和接触铜可在下列溶液中除去:铬酐(CrO)

硫酸(H,SO.比重1.84)

铜及铜合金零件予腐蚀

工业级

工业级

工业级

5~15克/升

30~60克/升

20~25克/升

3~5克/升

15~30克/升

60~80℃

20分钟以内

50~80℃

1~5安培/分米2

阴极:3~10分钟

阳极:30秒钟以内

钢板或镀镍钢板

工业级

工业级

工业级

50%以上(体积)

盐酸含量的0.4%

10分钟以内

100~150克/升

100~150克/升

0.3~0.5克/升

10分钟以内

工业级90150克/升

20~30克/升

除净为止

12.具有氧化皮及氧化色的铜及铜合金零件在下列溶液中进行予腐蚀:盐酸(HC1比重1.19)

工业级

50%以上(体积)

2分钟以内

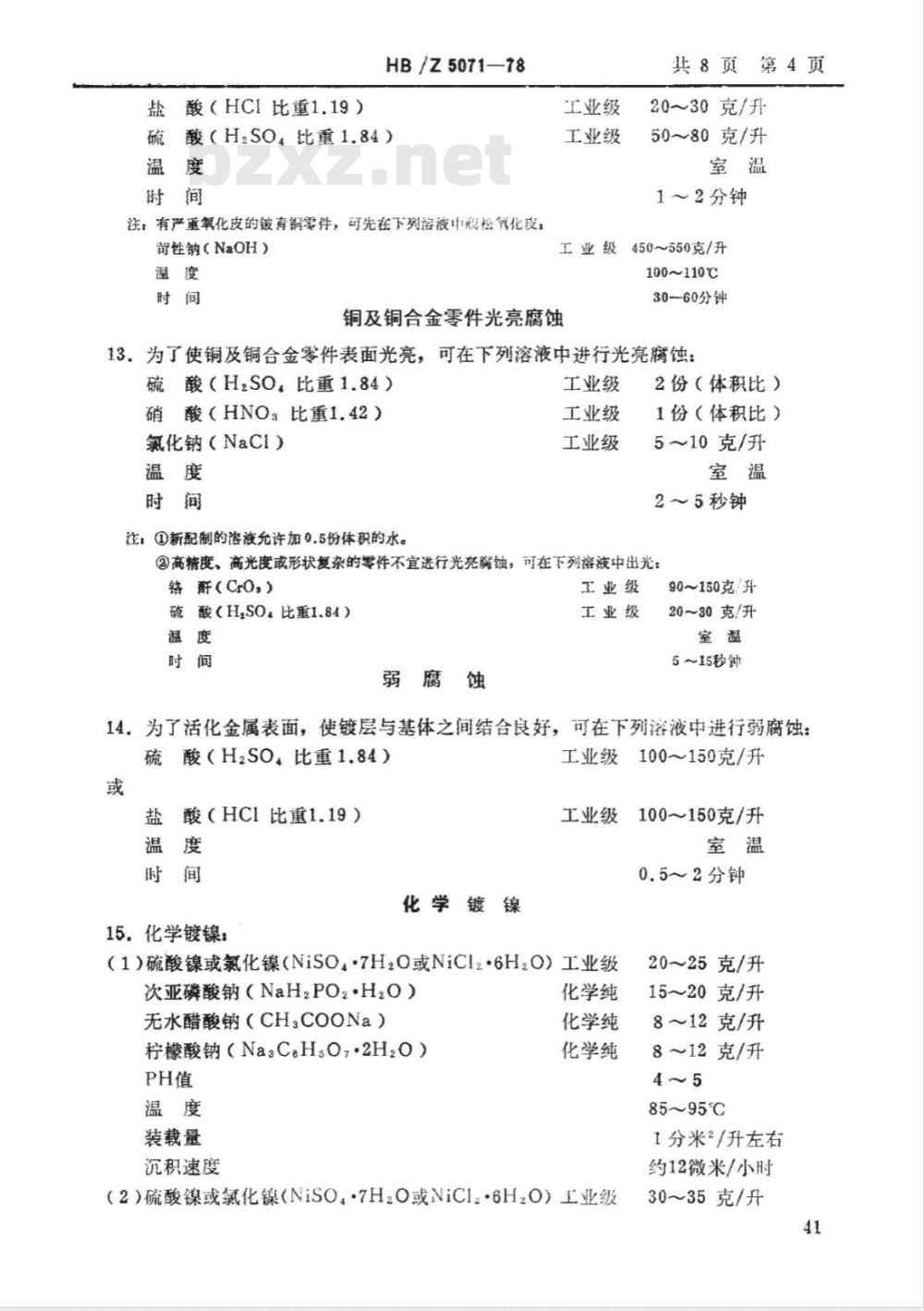

盐酸(HCI比重1.19)

HB/Z5071—78

硫酸(H2SO,比重1.84)

注:有严重氧化皮的铍膏钢零件,可先在下列溶液中蕨松氰化皮;苛性钠(NaOH)

工业级

工业级

共8页第4页

20~30克/升

50~80克/升

1~2分钟

工业级450~550克/升

100~110℃

30-60分钟

铜及铜合金零件光亮腐蚀

13.为了使铜及铜合金零件表面光亮,可在下列溶液中进行光亮腐蚀:硫酸(H,SO,比重1.84)

硝酸(HNO3比重1.42)

氯化钠(NaCI)

注,①新配制的溶液充许加0.5份体积的水。工业级

工业级

工业级

2份(体积比)

1份(体积比)

5~10克/升

2~5秒钟

②高精度、高光度或形状复杂的零件不宜进行光亮离蚀,可在下列溶液中出光:铬酐(CrO,)

硫酸(H,SO,比重1.84)

弱腐蚀

工业级

工业级

90~150克/升

20~30克/升

5~15秒钟

14.为了活化金属表面,使镀层与基体之间结合良好,可在下列溶液中进行弱腐蚀硫酸(H2SO.比重1.84)

盐酸(HCI比重1.19)

15.化学镀镍:

化学镀镍

工业级

工业级

(1)硫酸镍或氯化镍(NiSO,7Hz0或NiCl2·6H,O)工业级次亚磷酸钠(NaH,PO2H,O)

无水醋酸钠(CH:COONa)

柠檬酸钠(Na:CHs02H.0)

装载量

沉积速度

化学纯

化学纯

化学纯

(2)硫酸镍或氯化镍(NiSO47H,O或NiC1。·6H2O)工业级100~150克/升

100~150克/升

0.5~2分钟

20~25克/升

15~20克/升

8~12克/升

8~12克/升

85~95℃

1分米2/升左右

约12微米/小时

30~35克/升

共8页第5页

HB/Z5071—78

次亚磷酸钠(NaH2PO·H,O)

无水醋酸钠(CH:COONa)

装载量

沉积速度

注:①溶液的PH值,开始时应调至上限。②在化学铍镍过程中不允许调整PH值。不允许直接加温,应水浴加温。化学纯

化学纯

④铜及铜合金零件在化学镀镍时必须用铁丝或铝丝接触一下零件。18~22克/升

20克/升

80~85℃

1分米2/升左右

约15微米/小时

③化学镀镍槽用内塘有耐酸糖瓷的铁槽或耐酸糖瓷桶,必要时内部可加衬聚氯乙烯塑料布。热处理

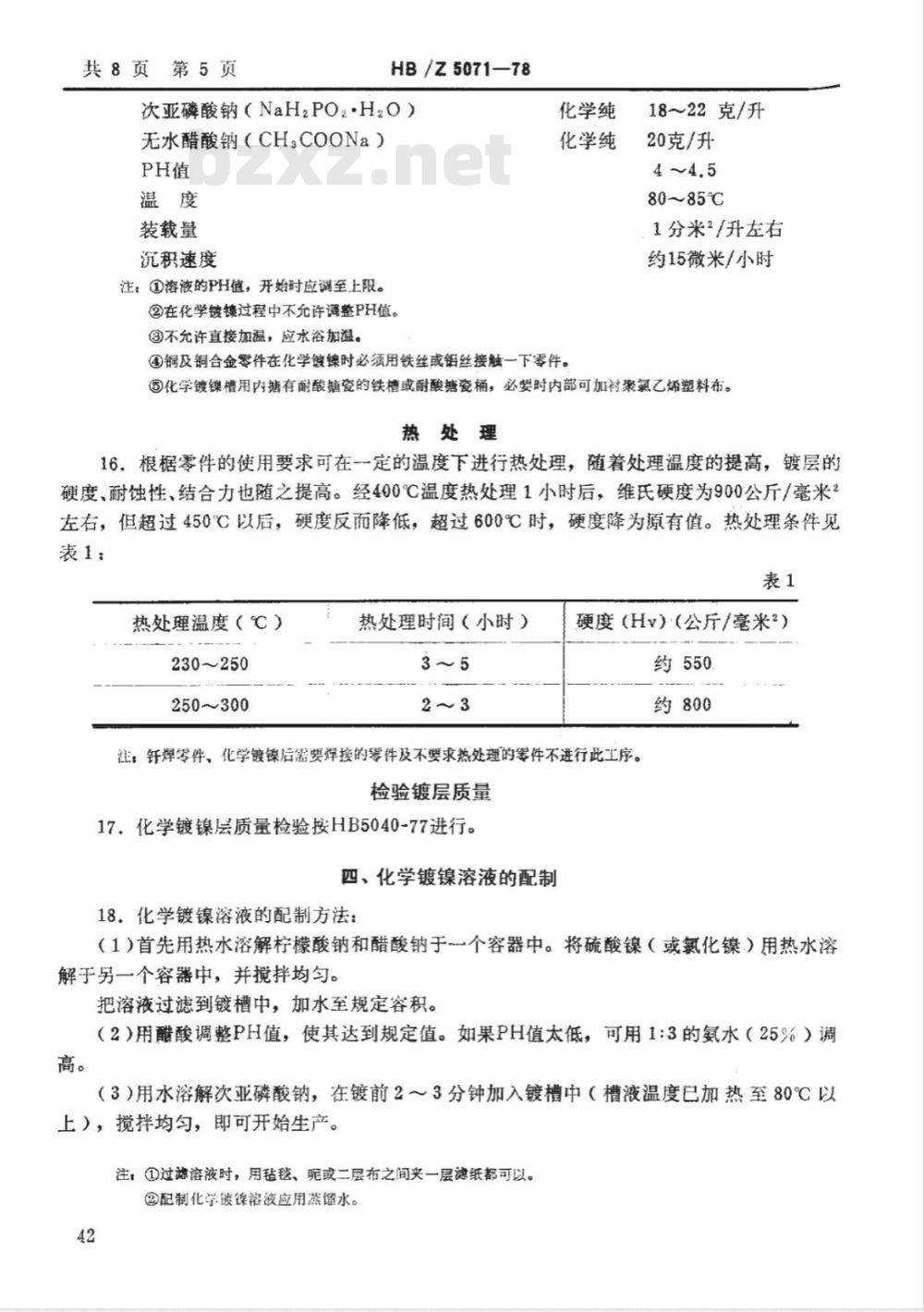

16.根据零件的使用要求可在一定的温度下进行热处理,随着处理温度的提高,镀层的硬度、耐蚀性、结合力也随之提高。经400℃温度热处理1小时后,维氏硬度为900公斤/毫米左右,但超过450℃以后,硬度反而降低,超过600℃时,硬度降为原有值。热处理条件见表:

热处理温度(℃)

230~250

250~300

热处理时间(小时)

硬度(Hv)(公斤/毫米2)

约550

约800

注,钎焊零件、化学镀镍后需要焊接的零件及不要求热处理的零件不进行此工序。检验镀层质量

17.化学镀镍层质量检验按HB5040-77进行。四、化学镀镍溶液的配制

18,化学镀镍溶液的配制方法:(1)首先用热水溶解柠檬酸钠和醋酸钠于个容器中。将硫酸镍(或氟化镍)用热水溶解于另一个容器中,并搅拌均匀。把溶液过滤到镀槽中,加水至规定容积。(2)用醋酸调整PH值,使其达到规定值。如果PH值太低,可用1:3的氨水(25%)调高。

(3)用水溶解次亚磷酸钠,在镀前2~3分钟加入镀槽中(槽液温度已加热至80℃以上),搅拌均匀,即可开始生产。注,①过滤溶液时,用毡毯、呢或二层布之间夹一层滤纸都可以。②配制化学镍溶液应用蒸馏水。42

HBIZ5071-78

五、化学镀镍溶液的维护、调整和再生19.化学镀镍溶液的维护;

共8第6页

(1)为了防次亚磷酸钠的分解,应严格控制溶液的温度和PH值。因此,加温时必须用水浴方法,生产过程中不允许调整PH值。(2)防止溶液被镐、铅及氰化物等杂质的沾污。溶液被这些杂质沾污后的现象是镀镍不完全或完全镀不上。

20.化学镀镍溶液的调整:

(1)每天下班前(或每镀好一槽后)过滤溶液,除去溶液中的金属和非金属粒子,并将槽壁上的磷酸镍用硝酸溶液除去。(2)经过滤后的溶液待温度降到50℃以下时,按分析结果或根据经验适当补充一些新镍盐。镍盐经热水溶解并过滤启后加入镀槽中,然后再调整PH值至规定值。(3)在第二天上班时,镀件下槽前,按分析结果或根据经验适当补充一些次亚磷酸钠。次亚磷酸钠经温水溶解后,在搅拌下加入镀槽中。般,当装载量在约1分米/升,沉积速度在15微米/小时左右时,溶液中的镍盐消耗量约为5~6克/升·小时,次亚磷酸钠的消耗量约为6~7克/升?小时。(4)柠檬酸钠可根据溶液的颜色适当添加,添加前,先用热水将柠檬酸钠溶解,然后加入镀槽。

(5)醋酸钠,如PH值变化不大时可不加入。.在开始工作时要使PH值保持在上限。21.化学镀镍溶液的再生:

在化学镀镍的过程中,镍盐被还原为金属镍时,次亚磷酸钠不断地被氧化,一部份生成亚磷酸钠。当溶液中的亚磷酸钠达到50克/升时会产生沉淀,使溶液破坏,不能使用。可用下列方法来减少溶液中的亚磷酸钠含量,使它不产生沉淀(1)更换溶液:即当溶液还没有产生沉淀但即将产生沉淀时,从镀槽中取出8~10%的旧溶液,另外加入新配制的溶液,并保持原来的比例和容积。(2)过滤清除:即在溶液中加入氯化,使溶液中的亚磷酸钠生成亚磷酸钡的沉淀物,过滤除去。

方法:将溶液的PH值调至8~9,再根据亚磷酸钠的含量加入相当量的氯化钡,搅拌均勾。然后取少量溶液过滤,检验沉淀是否完全,当氯化钡再加入时,不再产生混浊,便表示溶液中的亚磷酸钠已经清除了。但是,亚磷酸钡是能微量溶解于水的,同时,溶液再生时,也有可能多加了钡离子,这都可以用硫酸或硫酸钠加以除去。最后经分析调整成分符合规定时,则再生成功,可继续使用。但是,氯化锁也能使溶液中的柠檬酸钠沉淀,并不容易过滤清除。因此,此方法仅适用于没有柠檬酸钠的化学镀镍溶液再生。江:日前,溶液经再生后镀出的镍层的色采、光亮度有所差异,积速度也有所下降,改可视件的质量要求来再生使用。

六、溶液的分析项目及周期

共8页第7页

HB/Z 5071—78

22.溶液的分析项目及周期见表2:序

溶液名称

化学除油和电化学除油

钢铁零件强腐蚀溶液

铜及铜合金零件予腐蚀

光亮腐蚀溶液

出光溶液

弱腐蚀溶液

化学镀镍溶液

退镍溶液

盐酸、

盐酸、

硝酸、氯化钠

硫酸、

铬酐、硫酸

硫酸、盐酸

硫酸盐或氯化镍、次亚磷酸钠、亚磷酸钠PH值

1,间硝基苯磺酸钠、氰化钠、柠檬酸钠2.铬酐、硼酸

3.硫酸、甘油bZxz.net

注:特殊情况可适当调整分析项目和周期。七、常见故障排除及镀层返修

23.化学镀镍常见故障的产生原因及排除方法见表3:常见故障

新配制溶液不起作用

镀层不均匀或镀不上

镀层粗糙和剥落

镀层上有暗色的粉末

PH 值不对

温度不均匀

镀前处理没有做好

零件碰在一起或装挂不当

温度高、波动大

镀前处理没有做好

溶液中有粒状杂质

次亚磷酸钠的分解

分析周期

2~4周

2~4周

2~4周

2~4周

2~4周

2~4周

再生前后

镀前测定

按需进行

排除方法

调整PH值

水浴加温

仔细做好镀前处理

注意合理装挂,经常翻

动零件

降低温度,严格控制温

度在规定范围内

仔细做好镀前处理

过滤溶液

HB/Z5071—78

24.不合格的化学镀镍层的返修:(1)不合格的化学镀镍层可在下述溶液中退除:共8页第8页

a,浓硝酸或发烟硝酸:温度最好保持室温,使用过程中应严禁水、铜带入。b,防染盐S(间硝基苯磺酸钠)氰化钠(NaCN)

柠檬酸钠(Na:C.H.02H,0)

c.铬酐(CrOs)

硼酸(H.BO)

电流密度

零件放在阳极上,阴极为铅板。d.硫酸(H.SO,比重1.84)

电流密度

零件放在阳极上,阴极为铅板。注,a.b,c适用于钢铁零件退镍,d.适用于各种材料零件退镍。(2)不合格镀层退除后,从工序(9)起重新化学镀镍。工业级

工业级

工业级

工业级

工业级

工业级

工业级

100~130克/升

70~80克/升

8~10克/升

60~80℃

除净为止

150~250克/升

20~40克/升

70~80℃

1安培/分米2

除净为止

比重大于1.60

10~20克/升

20~50℃

5~10安培/分米2

除净为止

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

化学镀镍工艺

一、总则

HB/Z5071-78

1:本指导性技术文件制订了钢铁零件、铜及铜合金零件化学镀镍的通用工艺方法。2:化学镀镍是化学镀覆方法之一。化学镀镍层为稍带浅黄色的银白色或带黄色色彩的钢灰色、镀层均勾、与基体金属结合良好的镍磷合金(NisP),其中含磷约5~14%,它的光亮度、硬度和导磁性随含磷量的增加而提高。化学镀镍层的维氏硬度约为500公斤/毫米:。经热处理后可改变镍镀层的结晶组织,使结晶组织更为细致,并降低镀层的孔隙率,增加镀层的硬度,从而提高镀层的耐蚀性和耐磨性,同时也提高了与基体金属的结合力。3:化学镀镍适用于形状复杂的用镀铬方法不能满足要求的零件,也适用于防腐蚀及有耐磨要求的合零件以及导磁要求好的零件。二、工艺流程

4,钢铁零件化学镀镍工艺流程:(1)镀前验收

(2)有机溶剂除油

(3)装挂

(4)化学除油或电化学除油

(5)流动热水洗

(6)流动冷水洗

(7)强腐蚀

(8)流动冷水洗

(9)电化学除油

(10)流动热水洗

注:工序(5)~(9)根据零件特点按需要进行。5:铜及铜合金零件化学镀镍工艺流程:(1)镀前验收

(2)有机溶剂除油

第三机械工业部务

三○一研究所提出

(11)流动冷水洗

(12)弱腐蚀

(13)流动冷水洗

(14)化学镀镍

(15)流动冷水洗

(16)流动热水洗

(17)干燥

(18)热处理

(19)拆卸

(20)检验镀层质量

(3)装挂

(4)化学除油或电化学除油

1979年7月1日

(5)流动热水洗

(6)流动冷水洗

(7)予腐蚀

(8)流动冷水洗

(9)光亮腐蚀

(10)流动冷水洗

(11)弱腐蚀

(12)流动冷水洗

HB/Z5071--78

(13)化学镀

(14)流动冷水洗

(15)流动热水洗

(16)干燥

(17)热处理

(18)拆卸

共8页:第2页

(19)检验镀层质量

注:青铜和铅黄铜在化学镀镍前可按HB/Z5069-78电铜1~3微米,清洗干净后再化学镀镍。三、主要工序说明

镀前验收

6:化学镀镍前零件的表面质量应符合HB5034-77的规定。有机溶剂除油

7,可视零件表面情况,用有机溶剂(石油醚、汽油、香蕉水等)除油。化学除油和电化学除油

8,钢铁零件化学除油:

性钠(NaOH)

磷酸钠(Na:PO,12H2O)

碳酸钠(Na2CO:·10H.0)

水玻璃

总碱度(相当于NaOH)

9,钢铁零件电化学除油:

性钠(NaOH)

磷酸钠(Na:PO12H0)

碳酸钠(Na2CO:·10H,0)

水玻璃

总碱度(相当于NaOH)

电流密度

电极材料

注:弹性及薄壁零件不允许阴极除油。10.铜及铜合金零件化学除油和电化学除汕:工业级

工业级

工业级

工业级

工业级

工业级

工业级

工业级

60~80克/升

20~40克/升

20~40克/升

3~10克/升

65~100克/升

70~90℃

除净为止

30~50克/升

20~30克/升

20~30克/升

3~5克/升

40~60克/升

60~80℃

3~10安培/分米2

阴极:3~5分钟

阳极:1~5分钟

钢板或镀镍钢板

共8页第3页

苛性钠(NaOH)

磷酸钠(Na3PO,·12H20)

碳酸钠(Na2COg·10H.0)

水玻璃

总碱度(相当于NaOH)

化学除油条件;

电化学除油条件:

电流密度

电极材料

HB/Z5071—78

钢铁零件强腐蚀

11.钢铁零件强腐蚀可在下列任一溶液中进行:(1)盐

酸(HCi比重1.19)

(2)硫酸(H2SO4比重1.84)

酸(HCI比重1.19)

注,①弹性或薄壁零件一般不允许强腐蚀。②腐蚀挂灰和接触铜可在下列溶液中除去:铬酐(CrO)

硫酸(H,SO.比重1.84)

铜及铜合金零件予腐蚀

工业级

工业级

工业级

5~15克/升

30~60克/升

20~25克/升

3~5克/升

15~30克/升

60~80℃

20分钟以内

50~80℃

1~5安培/分米2

阴极:3~10分钟

阳极:30秒钟以内

钢板或镀镍钢板

工业级

工业级

工业级

50%以上(体积)

盐酸含量的0.4%

10分钟以内

100~150克/升

100~150克/升

0.3~0.5克/升

10分钟以内

工业级90150克/升

20~30克/升

除净为止

12.具有氧化皮及氧化色的铜及铜合金零件在下列溶液中进行予腐蚀:盐酸(HC1比重1.19)

工业级

50%以上(体积)

2分钟以内

盐酸(HCI比重1.19)

HB/Z5071—78

硫酸(H2SO,比重1.84)

注:有严重氧化皮的铍膏钢零件,可先在下列溶液中蕨松氰化皮;苛性钠(NaOH)

工业级

工业级

共8页第4页

20~30克/升

50~80克/升

1~2分钟

工业级450~550克/升

100~110℃

30-60分钟

铜及铜合金零件光亮腐蚀

13.为了使铜及铜合金零件表面光亮,可在下列溶液中进行光亮腐蚀:硫酸(H,SO,比重1.84)

硝酸(HNO3比重1.42)

氯化钠(NaCI)

注,①新配制的溶液充许加0.5份体积的水。工业级

工业级

工业级

2份(体积比)

1份(体积比)

5~10克/升

2~5秒钟

②高精度、高光度或形状复杂的零件不宜进行光亮离蚀,可在下列溶液中出光:铬酐(CrO,)

硫酸(H,SO,比重1.84)

弱腐蚀

工业级

工业级

90~150克/升

20~30克/升

5~15秒钟

14.为了活化金属表面,使镀层与基体之间结合良好,可在下列溶液中进行弱腐蚀硫酸(H2SO.比重1.84)

盐酸(HCI比重1.19)

15.化学镀镍:

化学镀镍

工业级

工业级

(1)硫酸镍或氯化镍(NiSO,7Hz0或NiCl2·6H,O)工业级次亚磷酸钠(NaH,PO2H,O)

无水醋酸钠(CH:COONa)

柠檬酸钠(Na:CHs02H.0)

装载量

沉积速度

化学纯

化学纯

化学纯

(2)硫酸镍或氯化镍(NiSO47H,O或NiC1。·6H2O)工业级100~150克/升

100~150克/升

0.5~2分钟

20~25克/升

15~20克/升

8~12克/升

8~12克/升

85~95℃

1分米2/升左右

约12微米/小时

30~35克/升

共8页第5页

HB/Z5071—78

次亚磷酸钠(NaH2PO·H,O)

无水醋酸钠(CH:COONa)

装载量

沉积速度

注:①溶液的PH值,开始时应调至上限。②在化学铍镍过程中不允许调整PH值。不允许直接加温,应水浴加温。化学纯

化学纯

④铜及铜合金零件在化学镀镍时必须用铁丝或铝丝接触一下零件。18~22克/升

20克/升

80~85℃

1分米2/升左右

约15微米/小时

③化学镀镍槽用内塘有耐酸糖瓷的铁槽或耐酸糖瓷桶,必要时内部可加衬聚氯乙烯塑料布。热处理

16.根据零件的使用要求可在一定的温度下进行热处理,随着处理温度的提高,镀层的硬度、耐蚀性、结合力也随之提高。经400℃温度热处理1小时后,维氏硬度为900公斤/毫米左右,但超过450℃以后,硬度反而降低,超过600℃时,硬度降为原有值。热处理条件见表:

热处理温度(℃)

230~250

250~300

热处理时间(小时)

硬度(Hv)(公斤/毫米2)

约550

约800

注,钎焊零件、化学镀镍后需要焊接的零件及不要求热处理的零件不进行此工序。检验镀层质量

17.化学镀镍层质量检验按HB5040-77进行。四、化学镀镍溶液的配制

18,化学镀镍溶液的配制方法:(1)首先用热水溶解柠檬酸钠和醋酸钠于个容器中。将硫酸镍(或氟化镍)用热水溶解于另一个容器中,并搅拌均匀。把溶液过滤到镀槽中,加水至规定容积。(2)用醋酸调整PH值,使其达到规定值。如果PH值太低,可用1:3的氨水(25%)调高。

(3)用水溶解次亚磷酸钠,在镀前2~3分钟加入镀槽中(槽液温度已加热至80℃以上),搅拌均匀,即可开始生产。注,①过滤溶液时,用毡毯、呢或二层布之间夹一层滤纸都可以。②配制化学镍溶液应用蒸馏水。42

HBIZ5071-78

五、化学镀镍溶液的维护、调整和再生19.化学镀镍溶液的维护;

共8第6页

(1)为了防次亚磷酸钠的分解,应严格控制溶液的温度和PH值。因此,加温时必须用水浴方法,生产过程中不允许调整PH值。(2)防止溶液被镐、铅及氰化物等杂质的沾污。溶液被这些杂质沾污后的现象是镀镍不完全或完全镀不上。

20.化学镀镍溶液的调整:

(1)每天下班前(或每镀好一槽后)过滤溶液,除去溶液中的金属和非金属粒子,并将槽壁上的磷酸镍用硝酸溶液除去。(2)经过滤后的溶液待温度降到50℃以下时,按分析结果或根据经验适当补充一些新镍盐。镍盐经热水溶解并过滤启后加入镀槽中,然后再调整PH值至规定值。(3)在第二天上班时,镀件下槽前,按分析结果或根据经验适当补充一些次亚磷酸钠。次亚磷酸钠经温水溶解后,在搅拌下加入镀槽中。般,当装载量在约1分米/升,沉积速度在15微米/小时左右时,溶液中的镍盐消耗量约为5~6克/升·小时,次亚磷酸钠的消耗量约为6~7克/升?小时。(4)柠檬酸钠可根据溶液的颜色适当添加,添加前,先用热水将柠檬酸钠溶解,然后加入镀槽。

(5)醋酸钠,如PH值变化不大时可不加入。.在开始工作时要使PH值保持在上限。21.化学镀镍溶液的再生:

在化学镀镍的过程中,镍盐被还原为金属镍时,次亚磷酸钠不断地被氧化,一部份生成亚磷酸钠。当溶液中的亚磷酸钠达到50克/升时会产生沉淀,使溶液破坏,不能使用。可用下列方法来减少溶液中的亚磷酸钠含量,使它不产生沉淀(1)更换溶液:即当溶液还没有产生沉淀但即将产生沉淀时,从镀槽中取出8~10%的旧溶液,另外加入新配制的溶液,并保持原来的比例和容积。(2)过滤清除:即在溶液中加入氯化,使溶液中的亚磷酸钠生成亚磷酸钡的沉淀物,过滤除去。

方法:将溶液的PH值调至8~9,再根据亚磷酸钠的含量加入相当量的氯化钡,搅拌均勾。然后取少量溶液过滤,检验沉淀是否完全,当氯化钡再加入时,不再产生混浊,便表示溶液中的亚磷酸钠已经清除了。但是,亚磷酸钡是能微量溶解于水的,同时,溶液再生时,也有可能多加了钡离子,这都可以用硫酸或硫酸钠加以除去。最后经分析调整成分符合规定时,则再生成功,可继续使用。但是,氯化锁也能使溶液中的柠檬酸钠沉淀,并不容易过滤清除。因此,此方法仅适用于没有柠檬酸钠的化学镀镍溶液再生。江:日前,溶液经再生后镀出的镍层的色采、光亮度有所差异,积速度也有所下降,改可视件的质量要求来再生使用。

六、溶液的分析项目及周期

共8页第7页

HB/Z 5071—78

22.溶液的分析项目及周期见表2:序

溶液名称

化学除油和电化学除油

钢铁零件强腐蚀溶液

铜及铜合金零件予腐蚀

光亮腐蚀溶液

出光溶液

弱腐蚀溶液

化学镀镍溶液

退镍溶液

盐酸、

盐酸、

硝酸、氯化钠

硫酸、

铬酐、硫酸

硫酸、盐酸

硫酸盐或氯化镍、次亚磷酸钠、亚磷酸钠PH值

1,间硝基苯磺酸钠、氰化钠、柠檬酸钠2.铬酐、硼酸

3.硫酸、甘油bZxz.net

注:特殊情况可适当调整分析项目和周期。七、常见故障排除及镀层返修

23.化学镀镍常见故障的产生原因及排除方法见表3:常见故障

新配制溶液不起作用

镀层不均匀或镀不上

镀层粗糙和剥落

镀层上有暗色的粉末

PH 值不对

温度不均匀

镀前处理没有做好

零件碰在一起或装挂不当

温度高、波动大

镀前处理没有做好

溶液中有粒状杂质

次亚磷酸钠的分解

分析周期

2~4周

2~4周

2~4周

2~4周

2~4周

2~4周

再生前后

镀前测定

按需进行

排除方法

调整PH值

水浴加温

仔细做好镀前处理

注意合理装挂,经常翻

动零件

降低温度,严格控制温

度在规定范围内

仔细做好镀前处理

过滤溶液

HB/Z5071—78

24.不合格的化学镀镍层的返修:(1)不合格的化学镀镍层可在下述溶液中退除:共8页第8页

a,浓硝酸或发烟硝酸:温度最好保持室温,使用过程中应严禁水、铜带入。b,防染盐S(间硝基苯磺酸钠)氰化钠(NaCN)

柠檬酸钠(Na:C.H.02H,0)

c.铬酐(CrOs)

硼酸(H.BO)

电流密度

零件放在阳极上,阴极为铅板。d.硫酸(H.SO,比重1.84)

电流密度

零件放在阳极上,阴极为铅板。注,a.b,c适用于钢铁零件退镍,d.适用于各种材料零件退镍。(2)不合格镀层退除后,从工序(9)起重新化学镀镍。工业级

工业级

工业级

工业级

工业级

工业级

工业级

100~130克/升

70~80克/升

8~10克/升

60~80℃

除净为止

150~250克/升

20~40克/升

70~80℃

1安培/分米2

除净为止

比重大于1.60

10~20克/升

20~50℃

5~10安培/分米2

除净为止

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB6086-1986 插入式圆口盖

- HB4535.37-1991 K型孔系组合夹具件 斜向顶紧器

- HB4-110-1983 导管端头滚波

- HB6578-1992 铝、镁合金铸件检验用标准参考射线底片(不提供底片)

- HB7851-2008 28MPa无扩口过隔板45°弯管接头

- HB7854-2008 28MPa无扩口90°弯管接头

- HB5324-1993 航空用厌氧胶紫外荧光性试验方法

- HB6059-6061-2008 21MPa无扩口外套螺母

- HBM75.6-1988 微型厢式货车 背门气体助力撑捍

- HB4489-1990 无视差游标卡尺尺身贴面刻线 (≤300mm,≤12in)

- HB2695-1976 带肩的圆柱孔转接衬套

- HB2713-1976 带中心架的切线车刀刀座

- HB2280-1976 锪蒙皮孔用的粗齿锪钻D=23~30mm

- HB5840-5841-1983 快速止动销

- HB1-103-1995 光杆公差带f9六角头螺栓

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2