- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 5015-1994 电磁纯铁热处理工艺说明书

标准号:

HB/Z 5015-1994

标准名称:

电磁纯铁热处理工艺说明书

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

1994-10-31 -

实施日期:

1995-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.55 MB

替代情况:

HB/Z 5015-76

部分标准内容:

中华人民共和国航空工业标准

HB/Z5015-94

电磁纯铁热处理工艺说明书

1994—10-31发布

中国航空工业总公司

1995-01-01实施

中华人民共和国航空工业标准

电磁纯铁热处理工艺说明书

HB/Z5015-94

代替HB/Z5015-76

1主题内容和适用范围

本标准规定了电磁纯铁及其制件的热处理设备、工艺规范、测磁、质量控制和技术安全本标准适用于航空用电磁纯铁棒材、厚板、薄板、带材、管材和铸造电磁纯铁及其制件的热处理。

2引用标准

GB3656

GB6983

GB6984

GB6985

HB5354

电工用纯铁磁性能测量方法

电磁纯铁棒材技术条件

电磁纯铁热轧厚板技术条件

电磁纯铁冷轧薄板

航空制件热处理质量控制标准

电工用纯铁

3热处理种类和目的

3.1退火

退火的目的是为了消除内应力,改善组织,恢复和提高磁性能。3.2人工时效(磁时效)

人工时效的目的是对于有磁时效要求的材料和制件使用试样来检验因时效引起的矫顽力增值。

4热处理设备和工艺装备

4.1加热设备

4.1.1退火加热设备一般采用氢气炉和真空炉,也可以采用制件装密封箱后放入电阻炉。毛坏和有较大加工余量的制件充许在电阻炉中直接加热。4.1.2人工时效加热设备一般采用恒温箱或带风扇的电炉。4.1.3退火加热设备应满足HB5354中I类炉以上的要求,人工时效加热设备应满足HB5354中I类炉以上的要求。

4.1.4真空炉压强一般应不大于1.3Pa,真空炉的压升率应符合HB5354规定。4.1.5氢气炉应能根据工艺要求调节和控制氢气流量,其排出气体的露点应符合HB5354的规定。

中国航空工业总公司1994一10-31发布1995—01-01实施

4.2氢气及其净化装置

HB/Z5015-94

4.2.1一般使用瓶装氢气,也可以用氢气发生器或电解法制取。4.2.2氢气净化装置,应保证净化的氢气的露点低于一40℃。4.3工艺装备

4.3.1应配备制件入炉、出炉的工具。4.3.2对于易变形的制件,应配备控制变形的夹具。4.3.3装制件的盒或箱禁止与渗碳、氮化箱混用。4.3.4夹具和装制件的箱或盒应使用含碳量不大于0.25%的钢材或其它低碳耐温耐蚀材料制造。

5热处理

5.1般要求www.bzxz.net

5.1.1退火处理前,制件、试样和夹具应进行清洗,以去除表面上的油脂、水份和其它污物。所用清洗剂不应与被清洗制件发生不良反应。清洗后可在100150℃温度下充分干燥,也可用其它方法。

5.1.2为防止制件、试样在退火过程中粘结,应在制件、试样之间撤上氧化铝粉(化学纯)。5.1.3氧化铝粉首次使用时必须经不低于930℃的温度烘烤3~4h,用以去除结晶水,保持干燥清洁。重复使用时可的情进行烘烤或烘干。5.1.4密封箱的箱体和内盒之间填充铸铁屑或其它保护材料。5.1.5保护用的铸铁屑,使用前应经500~600℃烘烤3~4h。5.1.6内盒使用时必须干净,一般在使用前采用喷砂等方法进行清理。5.1.7装炉前,制件应平放或叠装整齐。易变形制件用夹具进行装夹。5.1.8测磁试样应分别放在能代表本炉次零件磁性的位置上。5.1.9制件在清理过程中应避免变形和磁性能降低。5.2热处理工艺

5.2.1电磁纯铁及其制件退火的通用工艺规范见图1。5.2.2使用DT4E和DT4C的制件允许按图1规范进行两次退火。5.2.3要求最大导磁率高、矫顽力低的制件,推荐使用高温退火,加热温度1050~1150℃,加热速度、保温时间和冷却速度按图1的规定。5.2.4在中磁场某一范围内要求具有稳定导磁率和磁感应强度的制件,推荐在720~780℃进行退火。保温时间3~5h。

5.2.5退火工序一般在机械加工后进行。退火后又经精加工的制件,根据需要可在600~750C保温3~4h,进行低温退火,消除内应力,恢复磁性;也可在420~450℃进行消除应力退火,保温时间应适当延长。

5.2.6有磁时效要求的制件,使用试样进行人工时效,其工艺为100℃下保温100h或130℃下保温50h,然后出炉空冷。

5.2.7当磁性能不合格时,可按图1曲线重复退火,也可按附录A(参考件)调整工艺规范处2

图1电磁纯铁及其制件退火的通用工艺规范注:装箱退火低于500℃出炉。

6热处理用测磁试样、测磁方法和磁性能要求6.1测磁试样

6.1.1测磁试样与制件必须是尚炉批材料,同炉次退火。150℃

取出制件

6.1.2测磁试样一般应符合GB3656的规定。在满足产品性能要求的情况下,经批准允许采用其它试样。

6.2测磁方法

电磁纯铁磁性能测定按GB3656的规定进行。6.3磁性能要求

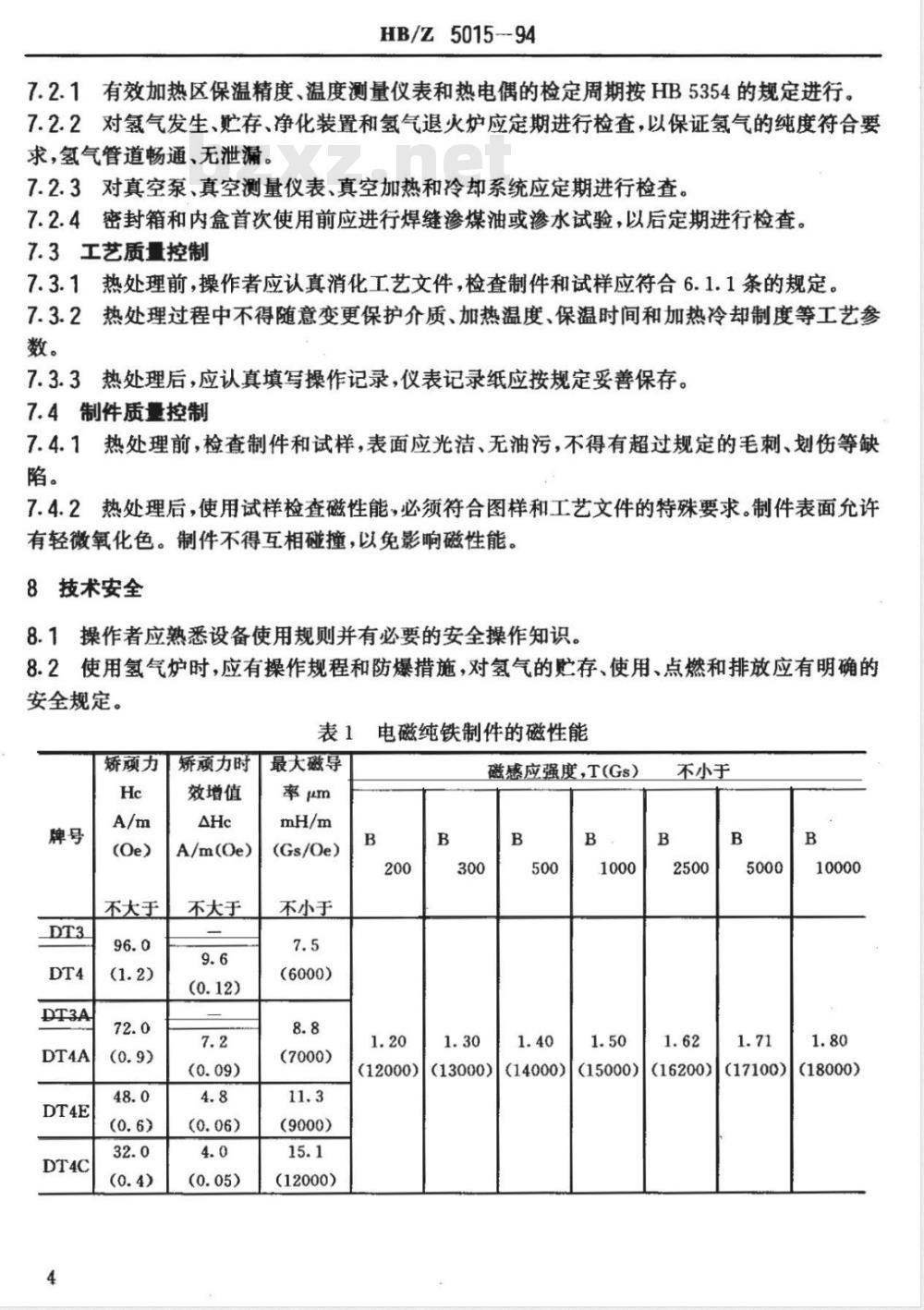

制件的磁性能必须符合表1的规定。7质量控制

7.1材料质量控制

7.1.1制件用棒料、热轧厚板和冷轧薄板必须分别符合GB6983、GB6984和GB6985标准的规定,带材和管材必须符合YB200的规定,铸件应符合专用技术标准的规定。7.1.2重要工艺材料必须符合HB5354的规定。7.2设备、仪表和工装质量控制

HB/Z5015-94

7.2.1有效加热区保温精度、温度测量仪表和热电偶的检定周期按HB5354的规定进行。7.2.2对氢气发生、贮存、净化装置和氢气退火炉应定期进行检查,以保证氢气的纯度符合要求,氢气管道畅通、无泄漏。

7.2.3对真空泵、真空测量仪表、真空加热和冷却系统应定期进行检查。7.2.4密封箱和内盒首次使用前应进行焊缝渗煤油或渗水试验,以后定期进行检查。7.3工艺质量控制

7.3.1热处理前,操作者应认真消化工艺文件,检查制件和试样应符合6.1.1条的规定。7.3.2热处理过程中不得随意变更保护介质、加热温度、保温时间和加热冷却制度等工艺参数。

7.3.3热处理后,应认真填写操作记录,仪表记录纸应按规定妥善保存。7.4制件质量控制

7.4.1热处理前,检查制件和试样,表面应光洁、无油污,不得有超过规定的毛刺、划伤等缺陷。

7.4.2热处理后,使用试样检查磁性能,必须符合图样和工艺文件的特殊要求。制件表面允许有轻微氧化色。制件不得互相碰撞,以免影响磁性能。8技术安全

8.1操作者应熟悉设备使用规则并有必要的安全操作知识。8.2使用氢气炉时,应有操作规程和防爆措施,对氢气的贮存、使用、点燃和排放应有明确的安全规定。

矫顾力

不大于

矫顽力时

效增值

A/m(Oe)

不大于

最大磁导

率μm

(Gs/Oe)

不小于

(6000)

(7000)

(9000)

(12000)

电磁纯铁制件的磁性能

磁感应强度,T(Gs)

(12000)

(13000)

(14000)

(15000)

不小于

(16200)

(17100)

(18000)

HB/Z5015-94

附录A

电磁纯铁热处理缺陷及防止方法(参考件)

电磁纯铁热处理缺陷及防止方法见表A1。表A1

缺陷种类

氧化色

磁性能

不合格

弯曲处出

现桔皮状

脆性大

制件粘结

主要产生原因

1.真空压强或压升率高

2.氢气纯度不够

3.氧化铝粉有水份

4.箱子漏气、密封不够

5.制件表面不清洁

1.原材料不合格

2.氢气纯度不够

3.退火不充分

退火温度高,晶粒粗大

1.有针状夹杂物

2.退火温度过高

制件相互未隔离

附加说明:

相应的防止方法

1.降低压强或压升率

2.提高氢气纯度

3.再次烘烤氧化铝粉

4.检查箱子,干燥密封填料,改进装箱方法

5.制件清洗干净

1.复验原材料

2.提高氢气纯度

3.重复热处理;

提高温度重新热处理;

棒材毛料920940℃氧化处理6~8h后再退火

弯曲前700~750℃低温退火,弯曲后按图1温度退火

1.检查原材料

2.按标准温度退火

用焙烧过的氧化铝粉隔开

本标准由中国航空工业总公司航空材料热工艺标准化技术归口单位提出并归口。本标准由一一四厂负责、二三二厂、六一八所参加起草。本标准主要起草人:樊世昆、姜清林、许福成、周学军、井均田。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB/Z5015-94

电磁纯铁热处理工艺说明书

1994—10-31发布

中国航空工业总公司

1995-01-01实施

中华人民共和国航空工业标准

电磁纯铁热处理工艺说明书

HB/Z5015-94

代替HB/Z5015-76

1主题内容和适用范围

本标准规定了电磁纯铁及其制件的热处理设备、工艺规范、测磁、质量控制和技术安全本标准适用于航空用电磁纯铁棒材、厚板、薄板、带材、管材和铸造电磁纯铁及其制件的热处理。

2引用标准

GB3656

GB6983

GB6984

GB6985

HB5354

电工用纯铁磁性能测量方法

电磁纯铁棒材技术条件

电磁纯铁热轧厚板技术条件

电磁纯铁冷轧薄板

航空制件热处理质量控制标准

电工用纯铁

3热处理种类和目的

3.1退火

退火的目的是为了消除内应力,改善组织,恢复和提高磁性能。3.2人工时效(磁时效)

人工时效的目的是对于有磁时效要求的材料和制件使用试样来检验因时效引起的矫顽力增值。

4热处理设备和工艺装备

4.1加热设备

4.1.1退火加热设备一般采用氢气炉和真空炉,也可以采用制件装密封箱后放入电阻炉。毛坏和有较大加工余量的制件充许在电阻炉中直接加热。4.1.2人工时效加热设备一般采用恒温箱或带风扇的电炉。4.1.3退火加热设备应满足HB5354中I类炉以上的要求,人工时效加热设备应满足HB5354中I类炉以上的要求。

4.1.4真空炉压强一般应不大于1.3Pa,真空炉的压升率应符合HB5354规定。4.1.5氢气炉应能根据工艺要求调节和控制氢气流量,其排出气体的露点应符合HB5354的规定。

中国航空工业总公司1994一10-31发布1995—01-01实施

4.2氢气及其净化装置

HB/Z5015-94

4.2.1一般使用瓶装氢气,也可以用氢气发生器或电解法制取。4.2.2氢气净化装置,应保证净化的氢气的露点低于一40℃。4.3工艺装备

4.3.1应配备制件入炉、出炉的工具。4.3.2对于易变形的制件,应配备控制变形的夹具。4.3.3装制件的盒或箱禁止与渗碳、氮化箱混用。4.3.4夹具和装制件的箱或盒应使用含碳量不大于0.25%的钢材或其它低碳耐温耐蚀材料制造。

5热处理

5.1般要求www.bzxz.net

5.1.1退火处理前,制件、试样和夹具应进行清洗,以去除表面上的油脂、水份和其它污物。所用清洗剂不应与被清洗制件发生不良反应。清洗后可在100150℃温度下充分干燥,也可用其它方法。

5.1.2为防止制件、试样在退火过程中粘结,应在制件、试样之间撤上氧化铝粉(化学纯)。5.1.3氧化铝粉首次使用时必须经不低于930℃的温度烘烤3~4h,用以去除结晶水,保持干燥清洁。重复使用时可的情进行烘烤或烘干。5.1.4密封箱的箱体和内盒之间填充铸铁屑或其它保护材料。5.1.5保护用的铸铁屑,使用前应经500~600℃烘烤3~4h。5.1.6内盒使用时必须干净,一般在使用前采用喷砂等方法进行清理。5.1.7装炉前,制件应平放或叠装整齐。易变形制件用夹具进行装夹。5.1.8测磁试样应分别放在能代表本炉次零件磁性的位置上。5.1.9制件在清理过程中应避免变形和磁性能降低。5.2热处理工艺

5.2.1电磁纯铁及其制件退火的通用工艺规范见图1。5.2.2使用DT4E和DT4C的制件允许按图1规范进行两次退火。5.2.3要求最大导磁率高、矫顽力低的制件,推荐使用高温退火,加热温度1050~1150℃,加热速度、保温时间和冷却速度按图1的规定。5.2.4在中磁场某一范围内要求具有稳定导磁率和磁感应强度的制件,推荐在720~780℃进行退火。保温时间3~5h。

5.2.5退火工序一般在机械加工后进行。退火后又经精加工的制件,根据需要可在600~750C保温3~4h,进行低温退火,消除内应力,恢复磁性;也可在420~450℃进行消除应力退火,保温时间应适当延长。

5.2.6有磁时效要求的制件,使用试样进行人工时效,其工艺为100℃下保温100h或130℃下保温50h,然后出炉空冷。

5.2.7当磁性能不合格时,可按图1曲线重复退火,也可按附录A(参考件)调整工艺规范处2

图1电磁纯铁及其制件退火的通用工艺规范注:装箱退火低于500℃出炉。

6热处理用测磁试样、测磁方法和磁性能要求6.1测磁试样

6.1.1测磁试样与制件必须是尚炉批材料,同炉次退火。150℃

取出制件

6.1.2测磁试样一般应符合GB3656的规定。在满足产品性能要求的情况下,经批准允许采用其它试样。

6.2测磁方法

电磁纯铁磁性能测定按GB3656的规定进行。6.3磁性能要求

制件的磁性能必须符合表1的规定。7质量控制

7.1材料质量控制

7.1.1制件用棒料、热轧厚板和冷轧薄板必须分别符合GB6983、GB6984和GB6985标准的规定,带材和管材必须符合YB200的规定,铸件应符合专用技术标准的规定。7.1.2重要工艺材料必须符合HB5354的规定。7.2设备、仪表和工装质量控制

HB/Z5015-94

7.2.1有效加热区保温精度、温度测量仪表和热电偶的检定周期按HB5354的规定进行。7.2.2对氢气发生、贮存、净化装置和氢气退火炉应定期进行检查,以保证氢气的纯度符合要求,氢气管道畅通、无泄漏。

7.2.3对真空泵、真空测量仪表、真空加热和冷却系统应定期进行检查。7.2.4密封箱和内盒首次使用前应进行焊缝渗煤油或渗水试验,以后定期进行检查。7.3工艺质量控制

7.3.1热处理前,操作者应认真消化工艺文件,检查制件和试样应符合6.1.1条的规定。7.3.2热处理过程中不得随意变更保护介质、加热温度、保温时间和加热冷却制度等工艺参数。

7.3.3热处理后,应认真填写操作记录,仪表记录纸应按规定妥善保存。7.4制件质量控制

7.4.1热处理前,检查制件和试样,表面应光洁、无油污,不得有超过规定的毛刺、划伤等缺陷。

7.4.2热处理后,使用试样检查磁性能,必须符合图样和工艺文件的特殊要求。制件表面允许有轻微氧化色。制件不得互相碰撞,以免影响磁性能。8技术安全

8.1操作者应熟悉设备使用规则并有必要的安全操作知识。8.2使用氢气炉时,应有操作规程和防爆措施,对氢气的贮存、使用、点燃和排放应有明确的安全规定。

矫顾力

不大于

矫顽力时

效增值

A/m(Oe)

不大于

最大磁导

率μm

(Gs/Oe)

不小于

(6000)

(7000)

(9000)

(12000)

电磁纯铁制件的磁性能

磁感应强度,T(Gs)

(12000)

(13000)

(14000)

(15000)

不小于

(16200)

(17100)

(18000)

HB/Z5015-94

附录A

电磁纯铁热处理缺陷及防止方法(参考件)

电磁纯铁热处理缺陷及防止方法见表A1。表A1

缺陷种类

氧化色

磁性能

不合格

弯曲处出

现桔皮状

脆性大

制件粘结

主要产生原因

1.真空压强或压升率高

2.氢气纯度不够

3.氧化铝粉有水份

4.箱子漏气、密封不够

5.制件表面不清洁

1.原材料不合格

2.氢气纯度不够

3.退火不充分

退火温度高,晶粒粗大

1.有针状夹杂物

2.退火温度过高

制件相互未隔离

附加说明:

相应的防止方法

1.降低压强或压升率

2.提高氢气纯度

3.再次烘烤氧化铝粉

4.检查箱子,干燥密封填料,改进装箱方法

5.制件清洗干净

1.复验原材料

2.提高氢气纯度

3.重复热处理;

提高温度重新热处理;

棒材毛料920940℃氧化处理6~8h后再退火

弯曲前700~750℃低温退火,弯曲后按图1温度退火

1.检查原材料

2.按标准温度退火

用焙烧过的氧化铝粉隔开

本标准由中国航空工业总公司航空材料热工艺标准化技术归口单位提出并归口。本标准由一一四厂负责、二三二厂、六一八所参加起草。本标准主要起草人:樊世昆、姜清林、许福成、周学军、井均田。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB6086-1986 插入式圆口盖

- HB4535.37-1991 K型孔系组合夹具件 斜向顶紧器

- HB7851-2008 28MPa无扩口过隔板45°弯管接头

- HB5324-1993 航空用厌氧胶紫外荧光性试验方法

- HBM75.6-1988 微型厢式货车 背门气体助力撑捍

- HB2695-1976 带肩的圆柱孔转接衬套

- HB1-103-1995 光杆公差带f9六角头螺栓

- HB5980-5982-2008 21MPa无扩口带凸缘直通管接头

- HB5453-2004 铝合金化学铣切保护涂料规范

- HB/Z315-1998 高温合金、不锈钢真空电子束焊接工艺

- HB2713-1976 带中心架的切线车刀刀座

- HB2280-1976 锪蒙皮孔用的粗齿锪钻D=23~30mm

- HB1-144-1995 光杆公差带f7两边切平圆柱头螺栓

- HB788-1973 1~9级精度用硬质合金单头圆片形卡规D>6~260mm

- HB7746-2004 升降速度转弯测滑仪通用规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2