- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT/T 769-1998 露天煤矿矿用自卸汽车适应性试验方法

标准号:

MT/T 769-1998

标准名称:

露天煤矿矿用自卸汽车适应性试验方法

标准类别:

煤炭行业标准(MT)

标准状态:

已作废-

发布日期:

1998-11-10 -

实施日期:

1999-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

5.22 MB

部分标准内容:

ICS_53.060

中华人民共和国煤炭行业标准

MT/T 769—1998

露天煤矿矿用自卸汽车

适应性试验方法

Adaptability test methodfor open-castminesminimgdumptrucks

1998-11-10发布

国家煤炭工业局

1999-04-01实施

MT/T769—1998

大型矿用自部汽车,既是一种运输工具,也是一种工程机械,在以汽车为运输工具的露天煤矿,矿用自卸汽车是占基建投资和生产成本最多的一种设备,单台车辆使用性能好坏直接影响矿山生产,因此,对矿用自卸汽车的考核既需要满足整车性能检验的各种性能指标,同时也必须适应矿山生产的需要。由于矿用自卸汽车吨位重、车体大,不能象公路用车一样在标准的试验场地进行试验,生产厂家也只是对车辆总放进行检验,因此,整车性能试验只能在矿山现场进行,由于天煤矿的特点大多是重载爬坡,多弯道,连续坡道,工作环境悉劣,对矿用自卸汽车的使用性能提出了更高的要求,国内现有整车性能测试标准,是以考核车辆的制造质量、定型试验为主,不能完全满足露天煤矿恶劣工作条件的要求,本标准是结合矿山实际使用条件考核自卸汽车适应性能,从本标准实施之日起,进矿自卸车应执行本标准的规定。本标准附录A是提示的附录。

本标准由国家煤炭工业局行业管理司提出。本标准由全国户外严醋条件下电气装置标准化技术委员会归口。本标准由煤炭科学研究总院抚顺分院负责起草。本标准主要起章人:赵晓江、最慧,本标准由煤炭科学研究总院抚顺分院负责解释。1范围

中华人民共和国煤炭行业标准

露天煤矿矿用自卸汽车适应性试验方法Adaptabillity test method for open-castmines minimg dump trucks

MT/T 7691998

本标准规定了露天矿矿用自卸汽车(以下简称自卸车)适应性试验的仪器、项目、内容、方法和数据处理。

本标准适用于以荣油为动力的后卸式自卸车。2引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标准的条文,在标准出版时,所示版本均为有效。所有标准部会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1334—1977

GBJ22—1987

JB 3692—1984

JB3694—1984

载货汽车和越野汽车道路试验方法厂矿道路设计规范

重型矿用自卸汽车质量要求

重型矿用自卸汽车定型试验方法JB/T 7641.11994

JB/T 7641.2—1994

ISO2631

3定义

电传动矿用自卸车技术条件

电传动矿用自卸车试验方法

人体承受全身振动评价指南

本标准采用下列定义,

3.1矿用自卸汽车

minimgdumptrueks

矿山用载重15t以上,以油为动力的自卸汽车。2露天采场

open-pit

具有完整的生产系统,进行露天开采的场所。3.3排土场dumpingsite

堆放剥离物的场所。

3.4满载fullload

自卸车额定载满士5%。

4一般要求

4.1矿山选用的自卸车应是国家定型产品,其整车性能指标,机械传动车应符合JB3692,电传动车应符合JB/T7641.1,

4.2按本标准所测结果,应满足自卸车相应技术文件的规定,矿方与车辆生产厂家,对自卸车有特殊要求,车辆除满足本标准要求外,应按特殊要求考核。4.3自卸车各总成、零部件均应按照正式图纸和技术文件调整、检验、装配齐全,调整状况应符合该车国家煤炭工业局1998-11-10批准1999-04-01实施

技术条件的规定。

MT/T769—1998

4.4自卸车各主要总成应有产品正式的出厂检验或试验报告。4.5自卸车使用的各种油、脂、刹车液及冷却液牌号应符合该车技术条件要求或现行国家标准的规定。不能满足要求时,需对代用油、脂进行化验,并作好详细记录。4.6轮胎气压应符合制造厂的规定,误差不超过规定值士10kPa,并做好实测记录,4.7试验期间发动机水温、各总成油温应满足该车使用说明书的规定。4.8自卸车进矿做适应性能试验期间不得随意更换零部件,不得不更换时必须经试验组织部门批难并傲详细记录,

4.9试验期间,应根据自卸车使用说明书进行正常的技术保养,并做详细记录。4.10

试验期间自卸车载重量,应符合该车满载要求。4.11试验道路条件和气候条件参照GB1334。5试验前的准备

5.1自卸车检验

5.1.1登记自卸车生产厂名、型号、主要总成号及出厂日期。5.1.2检查自卸车主要技术文件,登记各总成、部件出厂检验结果及主要结构件材料。5.1.3按照产品技术文件要求,检查登记自卸车总成及附件的完整性,外部紧圈件的紧围程度,各总成的润滑油量、冷却液量及各种管路的固定情况。5.1.4检查各部总成应性能良好、运转平稳,不得有异声,发动机急速稳定、机油压力正常。5.2自卸车的磨合

5.2.1自卸车在试验前的腾合重程、密合期间的塑要方法、车速限制、各种油脂更换、载重量限制等均按制造厂技术文件规定。

5.2.2合期间应定期检查自卸车各部分的紧固情况、各总成的工作状况,出现异常应及时找原因,并傲详细记录。

5.3测试仪器要求

试验用各种测试仪器设备应由国家计量部门定期检定,其量程和准确度选择应符合国家技术监督质检要求。

6对地比压试验

6.1试验目的

测定自卸车前、后车轮对地面的平均比压。6.2试验条件

6.2.1选择与采场、排土场、运输干线道路条件相似的平整、干爆的场地。6.2.2自卸车均匀装载至额定载荷的100%~105%。6.2.3轮胎气压按4.6规定。

6.2.4轮胎应选择新的或花纹磨损量不超过原始高度的1/3。6.3试验仪器

土壤坚实度计、面笔取印模片,6.4试验方法

6.4.1试验准备

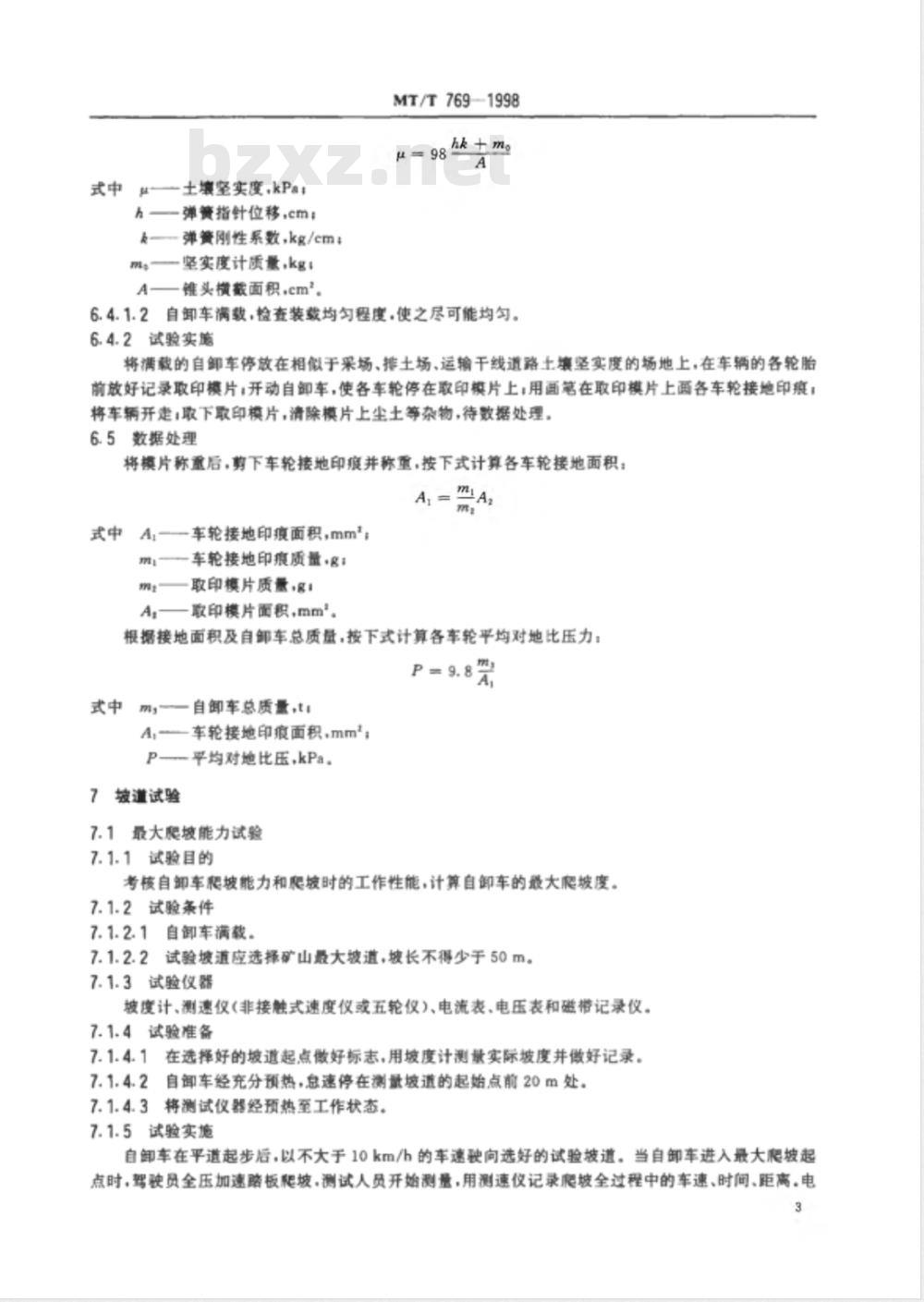

6.4.1.1用土填坚实度计.根据采场.运输干线、排土场道路土壤松软程度,选用不同的锥头测量土坡的坚实度,土壤坚实度按下计算:2

式中μ—土壤坚实度,kPa

h—弹簧指针位移,cm;

k--弹资刚性系数,kg/cm

ms—坚实度计质量.kg

A—锥头横截面积.cm。

MT/T769—1998

hk+m。

μ=984

6.4.1.2自卸车满载,检查装载均匀程度.使之尽可能均匀。6.4.2试验实施

将满载的自卸车停放在相似于采场、排土场、运输干线道路土壤坚实度的场地上,在车辆的各轮胎前放好记录取印模片:开动自卸车,使各车轮停在取印模片上:用面笔在取印模片上画各车轮接地印衰;将车辆开走:取下取印模片,清除模片上尘土等杂物,待数据处理。6.5数据处理

将模片称重后,剪下车轮接地印痕并称重,按下式计算各车轮接地面积:A =mA,

式中A,—.车轮接地印痕面积,mm\;m:———车轮接地印痕质量g:

m1—取印模片质量,g:

A取印模片面积,mm。

根据接地面积及自卸车总质量,按下式计算各车轮平均对地比压力:P= 9.8”

式中确,—自即车总质量,t:

A,车轮接地印痕面积,mm\;

P平均对地比压,kPa

7披道试验

7.1最大爬坡能力试验

7.1.1试验目的

考核自卸车爬坡能力和爬坡时的工作性能,计算自卸车的最大爬坡度。7.1.2试验条件

7.1.2.1自卸车满载。

7.1.2.2试验坡道应选择矿山最大坡道,坡长不得少于50m。7.1.3试验仪器

坡度计、测速仪(非接触式速度仪或五轮仪)、电流表、电压表和磁带记录仪。7.1.4试验准备

在选择好的坡道起点傲好标志,用坡度计测量实际坡度并傲好记录。7.1.4. 13

自卸车经充分预热,息速停在测量坡道的起始点前20m处。7.1.4.2

7.1.4.3将测试仪器经预热至工作状态,7.1.5试验实施

自卸车在平道起步后,以不大于10km/h的车速驶向选好的试验坡道。当自卸车进入最大爬坡起点时,驾驶员全压加速踏板爬坡,测试人员开始测量,用测速仪记录爬坡全过程中的车速、时间、距高。电3

MT/T 7691998

传动车同时记录发电机输出直流电压和直流电流,7.1.6数据处理

7.1.6.1根据记录仪所记数据绘制下列曲线:a)车速——爬坡时间曲线:

b)车速——爬坡行程曲线,

c)发电机电压、电流一爬坡时间曲线(电传动车)。7.1.6.2计算自卸车最大爬坡度:a)机械传动车按下式计算:

tan αm = tan[sin- (ma . . sin a) Imi

最大爬坡度,%;

最大爬坡角,(\);

最低档总速比:

试验时实际总速比;

自卸车额定满载时总质量,t;

试验时实际爬坡角,(*)。

b)电传动车按下式计算:

tan am = tan sin-[\ × M

\sin(a+tan-\f.)

式中M,--爬坡时实际测量牵引电机的力矩,N·m;Mmx—牵引电机最大力矩,N·m;人.试验路实际滚动阻力系数,可近似用道路设计值:了—-制造厂规定的坡道滚动阻力系数,=2%。7.2连续爬坡温升试验

7.2.1试验目的

测定自卸车经连续爬坡后,主要总成温升及连续爬长坡能力。7.2.2试验条件

7.2.2.1选择矿区平整、硬实、干燥路面,平均坡度4%~8%的连续长坡道,坡长不少于1km。7.2.2.2环境温度25~35C。

7.2.3试验仅器

同7.1.3。

7.2.4试验方法

7.2.4.1试验准备

自卸车满载,停至坡前测试并记录:发动机水,机油油温,变速器、变扭器及主减速器油温,制动器、变扭器、电动轮表面溢度,大气压力,气温、风向,风速。7.2.4.2试验实施

自卸车以10km/h稳定车速开始爬坡,驾驶员全压加速踏板。在保证安全行驶条件下,使自卸车保持尽量高的速度爬披,当自卸车进入爬坡起点时,用测速仪开始记录爬长坡过程中的车速、时间、距高,用电压表、电流表或记录仪记录鹿长坡过程中的发电机输出电压、电流(电传动车)。爬长坡结束后,重测7.2.4.1各项。上述试验重复进行3次。7.2.5数据处理

7.2.5.1根据测速仪和记录仪所记结果绘制下列曲线:a)车速一爬坡时间曲线:

b)车速一爬坡行程曲线。

7.2.5.2测试结果按附录A表A1填写。8连续工作热平衡湿度试验

8.1试验目的

MT/T769—1998

测定在夏季高遥条件下自卸车连续工作时水箱散热器的平恒温度。8.2试验条件

8.2.1选择矿区实际生产典型工况,自卸车行驶道路为矿区主干线。8.2.2环境温度2535℃。

8.2.3自卸车斗容应能满足装载达额定值,8.2.4铲装设备斗容应与自卸车匹配。8.3试验仪器

远程温度计。

8.4试验方法

自卸车经充分预热达正常工作状态,记录起始散热器水温及环境条件,包括大气压力、气温、风向、风速。自卸车开始正常工作,工作过程中,驾驶员不得高急速停车,不得发生不正常待装时间,记录试验过程中每一个工作循环的装载、卸载水温,环境条件,工作循环各环节时间及总循环时间,至散热器水温达平衡状态或自卸车温度不断上升,超过自卸车安全运行范圈。8.5数据处理

8.5.1记录结果按附录A表A2填写。8.5.2根据记录结果绘制涯度一时间曲线9气路系统试验

9.1空压机充气试验

9.1.1试验目的

测定自卸车自低压至最高充气气压的充气时间。9.1.2试验条件

选择平整、干燥的停车场地。

9.1.3试验方法

将待测自卸车起动,预热达正常工作状态后,打开空压机储气放气阀,放气至最低压力:关闭放气阀门,自卸车分别以低息速和高息速两种工况充气,测量两种工况储气压力达最高值的时间。9.1.4数据处理

9.1.4.1根掘充气时间按下式计算充气速率;P,-P2

式中U-充气速率,MPa/s:

P,-空压机最高充气压力,MPa:P:空压机最低放气压力,MPa;T—充气时间,8。

9.1.4.2计算结果按附录A表A3填写,9.2起动压降试验

9.2.1试验目的

测定自最高储气压力降至最低起动压力能实现的起动次数,计算一次起动耗气压降、5

9.2.2试验条件

同9.1.2,

9.2.3试验方法

MT/T769—1998

将储气简储气压力充到最高值,关闭发动机,记录充气压力,发动机水温、机油油溢。连续起动直至最低起动气压,记录每次起动后的气压值。9.2.4数据处理

记录结巢按接附录A表A4填写。

9.3气路系统密封性试验

9.3.1试验目的

测定气路系统的漏气量。

9.3.2试验仪器

温度计、气压表。

9.3.3试验方法

将车辆停放在停车场.使空压机保持充气状态,直至最高充气压力,关闭发动机,记录关闭时间、储气筒气压、大气压力、气温,每隔2h记录一次储气简气压、大气溢度,连续试验24h。9.3.4数据处理

将记录的结果绘制压力一时间曲线。10动系统试验

10.1紧急制动试验

10.1.1试验目的

测定自卸车辅助制动系统的制动能力。10.1.2试验条件

10.1.2.1制动系统需经检查调整,各项指标应符合该车技术条件的规定。10.1.2.2自卸车满载。

10.1.2.3试验选择路面平整、硬实、干燥、平直的路段作为试验路,路段长度不得少于300m。10.1.3试验仪器

测速仪。

10.1.4试验方法

将满载的自卸车正常行驶至测试路段,全力加速至30km/h;稳速行驶一段后,按试验员指令,将紧急制动手柄置于制动位置。用测速仪记录制动前初速度,制动过程中的速度、距高、时间。试验往返各进行2次,取平均值。

10.1.5数据处理

10.1.5.1根据测试数据,绘制下列曲线:a)递度一时间曲线;

b)制动减速度一时间曲线。

10.1.5.2试验结果按附录A表A5填写。10.2制动工作系统热衰退试验

10.2.1试验目的

测定自卸车连续制动能力。

10.2.2试验条件

10.2.2.1同10.1.2.1。

10.2.2.2试验选择平整、干燥、硬实道路,路面条件与矿区主干线相同,6

10.2.3试验仪器

测速仪、点温计,

10.2.4试验方法

MT/T 769—1998

将满载的自卸车预热达到正常工作状态,行驶至试验路段,全压加速陷板加速到30km/h,使用脚制动器刹车,在初次制动起始点设一标杆,重复加速一制动过程(不少于8次)至起始位置,做般后一次制动试验。记录每次制动时间、制动距离、制动器温度。10.2.5数据处理

10.2.5.1根据记录数据绘出制动距离一制动次数一制动器温度曲线。10.2.5.2将记录数据按附录A表A6填写10.3下长坡动力减速试验

10.3.1试验目的

考核自卸车动力制动系统工作能力。10.3.2试验条件

10.3.2.1自卸车满载。

10.3.2.2试验选择路面平整、硬实、干爆、连续的长坡道,坡长一般不少于1km,坡度4%~8%。10.3.3试验仪器

坡度计、测速仪。

10.3.4试验方法

自卸车涡载行驶至下坡起始点,机械传动车以30km/h、电传动车以25km/h车速下坡。试验开始后,驾驶员松开加速路板,同时踏动力制动踏板至最大位置并保持至下坡结束。用测速仪测贵下坡时的速度、距离、时间。

10.3.5数据处理

根据测试数据,绘制坡度一速度一坡长曲线10.4停车制动器驻坡试验

10.4.1试验目的

测定停车制动器驻坡性能。

10.4.2试验条件

10.4.2.1自卸车按技术条件调整制动器间隙。轮胎气压按4.5规定,轮胎要求新的或花纹磨损量不超过原始高度的1/3。

10.4.2.2选择平整、硬实、干操、坡度最大的道路(不得超15%)为试验场地,10.4.3试验仪器

坡度计、抄表。

10.4.4试验方法

自卸车满载,使用工作制动器将车停放在选定的坡道上,用停车制动器刹车,发动机熄火放松工作制动器,将换挡操纵杆放空挡位置,观案5min是否有滑坡现象。上、下坡双向同样试验各1次。11转向性能试验

11.1紧急转向试验

11.1.1试验目的

测试自卸车辅助转向系统工作能力。11.1.2试验条件

11.1.2.1试验场地应为平整、硬实、干燥的广场,范圈不得少于自卸车两个最小转弯直径11.1.2.2车轮前束、轮胎气压均应符合车辆技术要求,轮胎要求新的或花纹磨损量不超过原始高度的7

11.1.3试验仪器

转向力角仪X一Y记录仅,wwW.bzxz.Net

11.1.4试验方法

11.1.4.1试验准备,

MT/T 7691998

a)安装转向力角仪于自御车方向盘上,与X一Y记录仅接通进入工作状态,b)在选择好的试验场地按图1画出紧急转向行驶路线。R+1

R一最小转弯率经(m)iL一车身长(m)图1

11.1.4.2试验实施;

将满载自卸车低速行驶至图1测试起点,关闭发动机.打开辅助转向泵开关,使车辆保持图1路线行驶,测定完成紧急转向的时间、转向力、转向角及自卸车行程。11.2最小转弯直径试验

最小转寄直径测试按GB1334,

12燃油消耗试验

12.1息速燃油消耗试验

息速燃油消耗测试按JB/T7641.2,12.2等速燃油消耗试验

等速燃油消耗测试按JB/T7641.2。12.3加速燃油消耗试验

12.3.1试验目的

考核车辆在全加速工况下的燃油消耗量。12.3.2试验条件

12.3.2.1选择路面平繁、干燥、清洁、直线路段长度不少于200m的主干线。12.3.2.2试验工况;空载和满载。12.3.3试验仪器

流量计(2套)、自动排气罐(1个)、测速仪,12.3.4试验方法

将预热到正常工作状态的自卸车停至测量路段的起点,试验员调整试验仪器至工作状态,驾驶员在试验员指挥下全压加速踏板,至30km/h。记录加速过程的进油量、回油量及时间。往返各测试3次12.3.5数据处理

根据记录结果计算0~30km/h加速燃油消耗量。8

3液压倾卸机构试验

试验项目和试验方法按GB3694。坐椅舒适性试验

14.1试验目的

MT/T769—1998

测定自卸车在矿山现场实际生产过程中由于振动导致司机操作疲劳的时间。14.2试验条件

14.2.1选择矿山运输主干线,装载设备与自卸车斗容匹配,不得有不正常待装时间。14.2.2司机坐摘应是新的或较新的。14.3试验仪器

三轴向座垫加速度传感器、人体响应探动计、测速仪。14.4试验方法

将三轴向座望式加速度传感器置于司机坐椅上,自卸车开到采场,开始测试装载一满载运行卸载一空载运行一装载整个生产过程司机尘摘三个方向的如速度值,每次试验测试2个循环,试验重复3次,试验过程中尽可能保持相同工况和车速。14.5数据处理

14.5.1根据测试结果按IS02631人体全身心承受振动疫劳曲线计算自卸车因振动导致司机疲劳的时间。

14.5.2计算结果按附录A表A7填写。5驾驶室防尘性能试验

15.1试验目的

测试驾驶室防尘密封能力,

15.2试验条件

15.2.1试验选择矿山采场、排土场、运行三种工况,15.2.2气候条件试验应在春、秋季,15.3试验仪器

温度计、风速计、粉尘仪。

15.4试验准备

15.4.1将自卸车驾驶室门密关闭,迎风停放在矿山装载、卸载场地。15.4.2安装好粉尘仪。

15.5试验实施

按照粉尘仪测试要求,取空气样30min测定驾驶室粉尘含量15.6运行工况测试,应在多粉尘道路上,尾随扬尘自卸车行驶30min,车速20km/h,取空气样测定含尘量。

驾驶室采暖除需性能试验

16.1采暖性能试验

按JB/T7641.2.

16.2除循性能试验

16.2.1试验目的

测试驾驶室的除增性能,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国煤炭行业标准

MT/T 769—1998

露天煤矿矿用自卸汽车

适应性试验方法

Adaptability test methodfor open-castminesminimgdumptrucks

1998-11-10发布

国家煤炭工业局

1999-04-01实施

MT/T769—1998

大型矿用自部汽车,既是一种运输工具,也是一种工程机械,在以汽车为运输工具的露天煤矿,矿用自卸汽车是占基建投资和生产成本最多的一种设备,单台车辆使用性能好坏直接影响矿山生产,因此,对矿用自卸汽车的考核既需要满足整车性能检验的各种性能指标,同时也必须适应矿山生产的需要。由于矿用自卸汽车吨位重、车体大,不能象公路用车一样在标准的试验场地进行试验,生产厂家也只是对车辆总放进行检验,因此,整车性能试验只能在矿山现场进行,由于天煤矿的特点大多是重载爬坡,多弯道,连续坡道,工作环境悉劣,对矿用自卸汽车的使用性能提出了更高的要求,国内现有整车性能测试标准,是以考核车辆的制造质量、定型试验为主,不能完全满足露天煤矿恶劣工作条件的要求,本标准是结合矿山实际使用条件考核自卸汽车适应性能,从本标准实施之日起,进矿自卸车应执行本标准的规定。本标准附录A是提示的附录。

本标准由国家煤炭工业局行业管理司提出。本标准由全国户外严醋条件下电气装置标准化技术委员会归口。本标准由煤炭科学研究总院抚顺分院负责起草。本标准主要起章人:赵晓江、最慧,本标准由煤炭科学研究总院抚顺分院负责解释。1范围

中华人民共和国煤炭行业标准

露天煤矿矿用自卸汽车适应性试验方法Adaptabillity test method for open-castmines minimg dump trucks

MT/T 7691998

本标准规定了露天矿矿用自卸汽车(以下简称自卸车)适应性试验的仪器、项目、内容、方法和数据处理。

本标准适用于以荣油为动力的后卸式自卸车。2引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标准的条文,在标准出版时,所示版本均为有效。所有标准部会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1334—1977

GBJ22—1987

JB 3692—1984

JB3694—1984

载货汽车和越野汽车道路试验方法厂矿道路设计规范

重型矿用自卸汽车质量要求

重型矿用自卸汽车定型试验方法JB/T 7641.11994

JB/T 7641.2—1994

ISO2631

3定义

电传动矿用自卸车技术条件

电传动矿用自卸车试验方法

人体承受全身振动评价指南

本标准采用下列定义,

3.1矿用自卸汽车

minimgdumptrueks

矿山用载重15t以上,以油为动力的自卸汽车。2露天采场

open-pit

具有完整的生产系统,进行露天开采的场所。3.3排土场dumpingsite

堆放剥离物的场所。

3.4满载fullload

自卸车额定载满士5%。

4一般要求

4.1矿山选用的自卸车应是国家定型产品,其整车性能指标,机械传动车应符合JB3692,电传动车应符合JB/T7641.1,

4.2按本标准所测结果,应满足自卸车相应技术文件的规定,矿方与车辆生产厂家,对自卸车有特殊要求,车辆除满足本标准要求外,应按特殊要求考核。4.3自卸车各总成、零部件均应按照正式图纸和技术文件调整、检验、装配齐全,调整状况应符合该车国家煤炭工业局1998-11-10批准1999-04-01实施

技术条件的规定。

MT/T769—1998

4.4自卸车各主要总成应有产品正式的出厂检验或试验报告。4.5自卸车使用的各种油、脂、刹车液及冷却液牌号应符合该车技术条件要求或现行国家标准的规定。不能满足要求时,需对代用油、脂进行化验,并作好详细记录。4.6轮胎气压应符合制造厂的规定,误差不超过规定值士10kPa,并做好实测记录,4.7试验期间发动机水温、各总成油温应满足该车使用说明书的规定。4.8自卸车进矿做适应性能试验期间不得随意更换零部件,不得不更换时必须经试验组织部门批难并傲详细记录,

4.9试验期间,应根据自卸车使用说明书进行正常的技术保养,并做详细记录。4.10

试验期间自卸车载重量,应符合该车满载要求。4.11试验道路条件和气候条件参照GB1334。5试验前的准备

5.1自卸车检验

5.1.1登记自卸车生产厂名、型号、主要总成号及出厂日期。5.1.2检查自卸车主要技术文件,登记各总成、部件出厂检验结果及主要结构件材料。5.1.3按照产品技术文件要求,检查登记自卸车总成及附件的完整性,外部紧圈件的紧围程度,各总成的润滑油量、冷却液量及各种管路的固定情况。5.1.4检查各部总成应性能良好、运转平稳,不得有异声,发动机急速稳定、机油压力正常。5.2自卸车的磨合

5.2.1自卸车在试验前的腾合重程、密合期间的塑要方法、车速限制、各种油脂更换、载重量限制等均按制造厂技术文件规定。

5.2.2合期间应定期检查自卸车各部分的紧固情况、各总成的工作状况,出现异常应及时找原因,并傲详细记录。

5.3测试仪器要求

试验用各种测试仪器设备应由国家计量部门定期检定,其量程和准确度选择应符合国家技术监督质检要求。

6对地比压试验

6.1试验目的

测定自卸车前、后车轮对地面的平均比压。6.2试验条件

6.2.1选择与采场、排土场、运输干线道路条件相似的平整、干爆的场地。6.2.2自卸车均匀装载至额定载荷的100%~105%。6.2.3轮胎气压按4.6规定。

6.2.4轮胎应选择新的或花纹磨损量不超过原始高度的1/3。6.3试验仪器

土壤坚实度计、面笔取印模片,6.4试验方法

6.4.1试验准备

6.4.1.1用土填坚实度计.根据采场.运输干线、排土场道路土壤松软程度,选用不同的锥头测量土坡的坚实度,土壤坚实度按下计算:2

式中μ—土壤坚实度,kPa

h—弹簧指针位移,cm;

k--弹资刚性系数,kg/cm

ms—坚实度计质量.kg

A—锥头横截面积.cm。

MT/T769—1998

hk+m。

μ=984

6.4.1.2自卸车满载,检查装载均匀程度.使之尽可能均匀。6.4.2试验实施

将满载的自卸车停放在相似于采场、排土场、运输干线道路土壤坚实度的场地上,在车辆的各轮胎前放好记录取印模片:开动自卸车,使各车轮停在取印模片上:用面笔在取印模片上画各车轮接地印衰;将车辆开走:取下取印模片,清除模片上尘土等杂物,待数据处理。6.5数据处理

将模片称重后,剪下车轮接地印痕并称重,按下式计算各车轮接地面积:A =mA,

式中A,—.车轮接地印痕面积,mm\;m:———车轮接地印痕质量g:

m1—取印模片质量,g:

A取印模片面积,mm。

根据接地面积及自卸车总质量,按下式计算各车轮平均对地比压力:P= 9.8”

式中确,—自即车总质量,t:

A,车轮接地印痕面积,mm\;

P平均对地比压,kPa

7披道试验

7.1最大爬坡能力试验

7.1.1试验目的

考核自卸车爬坡能力和爬坡时的工作性能,计算自卸车的最大爬坡度。7.1.2试验条件

7.1.2.1自卸车满载。

7.1.2.2试验坡道应选择矿山最大坡道,坡长不得少于50m。7.1.3试验仪器

坡度计、测速仪(非接触式速度仪或五轮仪)、电流表、电压表和磁带记录仪。7.1.4试验准备

在选择好的坡道起点傲好标志,用坡度计测量实际坡度并傲好记录。7.1.4. 13

自卸车经充分预热,息速停在测量坡道的起始点前20m处。7.1.4.2

7.1.4.3将测试仪器经预热至工作状态,7.1.5试验实施

自卸车在平道起步后,以不大于10km/h的车速驶向选好的试验坡道。当自卸车进入最大爬坡起点时,驾驶员全压加速踏板爬坡,测试人员开始测量,用测速仪记录爬坡全过程中的车速、时间、距高。电3

MT/T 7691998

传动车同时记录发电机输出直流电压和直流电流,7.1.6数据处理

7.1.6.1根据记录仪所记数据绘制下列曲线:a)车速——爬坡时间曲线:

b)车速——爬坡行程曲线,

c)发电机电压、电流一爬坡时间曲线(电传动车)。7.1.6.2计算自卸车最大爬坡度:a)机械传动车按下式计算:

tan αm = tan[sin- (ma . . sin a) Imi

最大爬坡度,%;

最大爬坡角,(\);

最低档总速比:

试验时实际总速比;

自卸车额定满载时总质量,t;

试验时实际爬坡角,(*)。

b)电传动车按下式计算:

tan am = tan sin-[\ × M

\sin(a+tan-\f.)

式中M,--爬坡时实际测量牵引电机的力矩,N·m;Mmx—牵引电机最大力矩,N·m;人.试验路实际滚动阻力系数,可近似用道路设计值:了—-制造厂规定的坡道滚动阻力系数,=2%。7.2连续爬坡温升试验

7.2.1试验目的

测定自卸车经连续爬坡后,主要总成温升及连续爬长坡能力。7.2.2试验条件

7.2.2.1选择矿区平整、硬实、干燥路面,平均坡度4%~8%的连续长坡道,坡长不少于1km。7.2.2.2环境温度25~35C。

7.2.3试验仅器

同7.1.3。

7.2.4试验方法

7.2.4.1试验准备

自卸车满载,停至坡前测试并记录:发动机水,机油油温,变速器、变扭器及主减速器油温,制动器、变扭器、电动轮表面溢度,大气压力,气温、风向,风速。7.2.4.2试验实施

自卸车以10km/h稳定车速开始爬坡,驾驶员全压加速踏板。在保证安全行驶条件下,使自卸车保持尽量高的速度爬披,当自卸车进入爬坡起点时,用测速仪开始记录爬长坡过程中的车速、时间、距高,用电压表、电流表或记录仪记录鹿长坡过程中的发电机输出电压、电流(电传动车)。爬长坡结束后,重测7.2.4.1各项。上述试验重复进行3次。7.2.5数据处理

7.2.5.1根据测速仪和记录仪所记结果绘制下列曲线:a)车速一爬坡时间曲线:

b)车速一爬坡行程曲线。

7.2.5.2测试结果按附录A表A1填写。8连续工作热平衡湿度试验

8.1试验目的

MT/T769—1998

测定在夏季高遥条件下自卸车连续工作时水箱散热器的平恒温度。8.2试验条件

8.2.1选择矿区实际生产典型工况,自卸车行驶道路为矿区主干线。8.2.2环境温度2535℃。

8.2.3自卸车斗容应能满足装载达额定值,8.2.4铲装设备斗容应与自卸车匹配。8.3试验仪器

远程温度计。

8.4试验方法

自卸车经充分预热达正常工作状态,记录起始散热器水温及环境条件,包括大气压力、气温、风向、风速。自卸车开始正常工作,工作过程中,驾驶员不得高急速停车,不得发生不正常待装时间,记录试验过程中每一个工作循环的装载、卸载水温,环境条件,工作循环各环节时间及总循环时间,至散热器水温达平衡状态或自卸车温度不断上升,超过自卸车安全运行范圈。8.5数据处理

8.5.1记录结果按附录A表A2填写。8.5.2根据记录结果绘制涯度一时间曲线9气路系统试验

9.1空压机充气试验

9.1.1试验目的

测定自卸车自低压至最高充气气压的充气时间。9.1.2试验条件

选择平整、干燥的停车场地。

9.1.3试验方法

将待测自卸车起动,预热达正常工作状态后,打开空压机储气放气阀,放气至最低压力:关闭放气阀门,自卸车分别以低息速和高息速两种工况充气,测量两种工况储气压力达最高值的时间。9.1.4数据处理

9.1.4.1根掘充气时间按下式计算充气速率;P,-P2

式中U-充气速率,MPa/s:

P,-空压机最高充气压力,MPa:P:空压机最低放气压力,MPa;T—充气时间,8。

9.1.4.2计算结果按附录A表A3填写,9.2起动压降试验

9.2.1试验目的

测定自最高储气压力降至最低起动压力能实现的起动次数,计算一次起动耗气压降、5

9.2.2试验条件

同9.1.2,

9.2.3试验方法

MT/T769—1998

将储气简储气压力充到最高值,关闭发动机,记录充气压力,发动机水温、机油油溢。连续起动直至最低起动气压,记录每次起动后的气压值。9.2.4数据处理

记录结巢按接附录A表A4填写。

9.3气路系统密封性试验

9.3.1试验目的

测定气路系统的漏气量。

9.3.2试验仪器

温度计、气压表。

9.3.3试验方法

将车辆停放在停车场.使空压机保持充气状态,直至最高充气压力,关闭发动机,记录关闭时间、储气筒气压、大气压力、气温,每隔2h记录一次储气简气压、大气溢度,连续试验24h。9.3.4数据处理

将记录的结果绘制压力一时间曲线。10动系统试验

10.1紧急制动试验

10.1.1试验目的

测定自卸车辅助制动系统的制动能力。10.1.2试验条件

10.1.2.1制动系统需经检查调整,各项指标应符合该车技术条件的规定。10.1.2.2自卸车满载。

10.1.2.3试验选择路面平整、硬实、干燥、平直的路段作为试验路,路段长度不得少于300m。10.1.3试验仪器

测速仪。

10.1.4试验方法

将满载的自卸车正常行驶至测试路段,全力加速至30km/h;稳速行驶一段后,按试验员指令,将紧急制动手柄置于制动位置。用测速仪记录制动前初速度,制动过程中的速度、距高、时间。试验往返各进行2次,取平均值。

10.1.5数据处理

10.1.5.1根据测试数据,绘制下列曲线:a)递度一时间曲线;

b)制动减速度一时间曲线。

10.1.5.2试验结果按附录A表A5填写。10.2制动工作系统热衰退试验

10.2.1试验目的

测定自卸车连续制动能力。

10.2.2试验条件

10.2.2.1同10.1.2.1。

10.2.2.2试验选择平整、干燥、硬实道路,路面条件与矿区主干线相同,6

10.2.3试验仪器

测速仪、点温计,

10.2.4试验方法

MT/T 769—1998

将满载的自卸车预热达到正常工作状态,行驶至试验路段,全压加速陷板加速到30km/h,使用脚制动器刹车,在初次制动起始点设一标杆,重复加速一制动过程(不少于8次)至起始位置,做般后一次制动试验。记录每次制动时间、制动距离、制动器温度。10.2.5数据处理

10.2.5.1根据记录数据绘出制动距离一制动次数一制动器温度曲线。10.2.5.2将记录数据按附录A表A6填写10.3下长坡动力减速试验

10.3.1试验目的

考核自卸车动力制动系统工作能力。10.3.2试验条件

10.3.2.1自卸车满载。

10.3.2.2试验选择路面平整、硬实、干爆、连续的长坡道,坡长一般不少于1km,坡度4%~8%。10.3.3试验仪器

坡度计、测速仪。

10.3.4试验方法

自卸车涡载行驶至下坡起始点,机械传动车以30km/h、电传动车以25km/h车速下坡。试验开始后,驾驶员松开加速路板,同时踏动力制动踏板至最大位置并保持至下坡结束。用测速仪测贵下坡时的速度、距离、时间。

10.3.5数据处理

根据测试数据,绘制坡度一速度一坡长曲线10.4停车制动器驻坡试验

10.4.1试验目的

测定停车制动器驻坡性能。

10.4.2试验条件

10.4.2.1自卸车按技术条件调整制动器间隙。轮胎气压按4.5规定,轮胎要求新的或花纹磨损量不超过原始高度的1/3。

10.4.2.2选择平整、硬实、干操、坡度最大的道路(不得超15%)为试验场地,10.4.3试验仪器

坡度计、抄表。

10.4.4试验方法

自卸车满载,使用工作制动器将车停放在选定的坡道上,用停车制动器刹车,发动机熄火放松工作制动器,将换挡操纵杆放空挡位置,观案5min是否有滑坡现象。上、下坡双向同样试验各1次。11转向性能试验

11.1紧急转向试验

11.1.1试验目的

测试自卸车辅助转向系统工作能力。11.1.2试验条件

11.1.2.1试验场地应为平整、硬实、干燥的广场,范圈不得少于自卸车两个最小转弯直径11.1.2.2车轮前束、轮胎气压均应符合车辆技术要求,轮胎要求新的或花纹磨损量不超过原始高度的7

11.1.3试验仪器

转向力角仪X一Y记录仅,wwW.bzxz.Net

11.1.4试验方法

11.1.4.1试验准备,

MT/T 7691998

a)安装转向力角仪于自御车方向盘上,与X一Y记录仅接通进入工作状态,b)在选择好的试验场地按图1画出紧急转向行驶路线。R+1

R一最小转弯率经(m)iL一车身长(m)图1

11.1.4.2试验实施;

将满载自卸车低速行驶至图1测试起点,关闭发动机.打开辅助转向泵开关,使车辆保持图1路线行驶,测定完成紧急转向的时间、转向力、转向角及自卸车行程。11.2最小转弯直径试验

最小转寄直径测试按GB1334,

12燃油消耗试验

12.1息速燃油消耗试验

息速燃油消耗测试按JB/T7641.2,12.2等速燃油消耗试验

等速燃油消耗测试按JB/T7641.2。12.3加速燃油消耗试验

12.3.1试验目的

考核车辆在全加速工况下的燃油消耗量。12.3.2试验条件

12.3.2.1选择路面平繁、干燥、清洁、直线路段长度不少于200m的主干线。12.3.2.2试验工况;空载和满载。12.3.3试验仪器

流量计(2套)、自动排气罐(1个)、测速仪,12.3.4试验方法

将预热到正常工作状态的自卸车停至测量路段的起点,试验员调整试验仪器至工作状态,驾驶员在试验员指挥下全压加速踏板,至30km/h。记录加速过程的进油量、回油量及时间。往返各测试3次12.3.5数据处理

根据记录结果计算0~30km/h加速燃油消耗量。8

3液压倾卸机构试验

试验项目和试验方法按GB3694。坐椅舒适性试验

14.1试验目的

MT/T769—1998

测定自卸车在矿山现场实际生产过程中由于振动导致司机操作疲劳的时间。14.2试验条件

14.2.1选择矿山运输主干线,装载设备与自卸车斗容匹配,不得有不正常待装时间。14.2.2司机坐摘应是新的或较新的。14.3试验仪器

三轴向座垫加速度传感器、人体响应探动计、测速仪。14.4试验方法

将三轴向座望式加速度传感器置于司机坐椅上,自卸车开到采场,开始测试装载一满载运行卸载一空载运行一装载整个生产过程司机尘摘三个方向的如速度值,每次试验测试2个循环,试验重复3次,试验过程中尽可能保持相同工况和车速。14.5数据处理

14.5.1根据测试结果按IS02631人体全身心承受振动疫劳曲线计算自卸车因振动导致司机疲劳的时间。

14.5.2计算结果按附录A表A7填写。5驾驶室防尘性能试验

15.1试验目的

测试驾驶室防尘密封能力,

15.2试验条件

15.2.1试验选择矿山采场、排土场、运行三种工况,15.2.2气候条件试验应在春、秋季,15.3试验仪器

温度计、风速计、粉尘仪。

15.4试验准备

15.4.1将自卸车驾驶室门密关闭,迎风停放在矿山装载、卸载场地。15.4.2安装好粉尘仪。

15.5试验实施

按照粉尘仪测试要求,取空气样30min测定驾驶室粉尘含量15.6运行工况测试,应在多粉尘道路上,尾随扬尘自卸车行驶30min,车速20km/h,取空气样测定含尘量。

驾驶室采暖除需性能试验

16.1采暖性能试验

按JB/T7641.2.

16.2除循性能试验

16.2.1试验目的

测试驾驶室的除增性能,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT/T898-2000 煤炭电法勘探规范

- MT297.3-1992 常压固定床煤气发生炉用阳泉矿务局煤技术条件

- MT298.2-1992 冶金焦用水城矿务局煤技术条件

- MT299.3-1992 冶金焦用鹤岗矿务局煤技术条件

- MT/T431.1-1995 冶金焦用丰城矿务局煤技术条件

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT444-1995 煤矿用催化燃烧式低浓度甲烷传感器技术条件

- MT107.6-1985 蒸汽机车、工业锅炉用鹤壁煤质量标准

- MT196-1989 煤水泵

- MT225-1990 单向压缩条件下煤和岩石蠕变性测定方法

- MT251-1991 煤矿水中亚硝酸根离子的测定方法

- MT271-1994 二氧化硫检测管

- MT/T615.1-1996 冶金焦用田坝煤矿煤技术条件

- MT/T616.1-1996 冶金焦用坪石矿务局煤技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2