- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 10484-1989 汽车真空制动软管总成

标准号:

GB 10484-1989

标准名称:

汽车真空制动软管总成

标准类别:

国家标准(GB)

标准状态:

已作废-

实施日期:

1989-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

216.60 KB

部分标准内容:

中华人民共和国国家标准

汽车真空制动软管总成

Vacuum brake hose assemblies for motor vehicle主题内容与适用范围

GB 10484—89bzxZ.net

本标准规定了汽车真空制动软管总成的技术要求,试验方法,检验规则及标志、包装、运输和贮存。本标准适用于汽车真空伺服液压制动系中使用的真空制动软管总成,也适用于汽车列车各车辆间的传递管路或系统中所用的真空制动软管总成。2引用标准

GB 197

普通螺纹公差与配合(直径1~355mm)优质碳素结构钢钢号和一般技术条件GB2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)YB191

JB 1774

JB1606

JB2864

易切削结构钢技术条件

盐雾试验箱(室)技术条件

电工产品盐雾试验方法

汽车用电镀层和化学处理层

3术语、符号、代号

3.1外径变化量

8=D -D2

式中:D,一一试验前的软管外径,mm,D2—试验后的软管外径,mm。

3.2外径变化率K(%)

3.3内径保持率(%)

式中:d\

试验前软管内径,mm;

d2—试管后软管内径,mm。

3.4外径恢复率f(%)

国家技术监督局1989-03-22批准256

北资米免费下

1989-10-01实施

4构造

GB10484--89

真空制动软管总成由两端的金属管接头或卡箍和中间的橡胶软管组成。4.1管接头或卡箍

管接头或卡箍表面须经镀锌钝化处理。镀锌后的螺纹精度应符合GB197的6H和6h的规定。管接头或卡箍应采用GB699或YB191规定的有关材料制造,也允许采用其他能保证软管总成使用性能的材料制造。

4.2橡胶软管

橡胶软管是由内胶层、增强层以及外胶层组成。4.3软管的内径尺寸

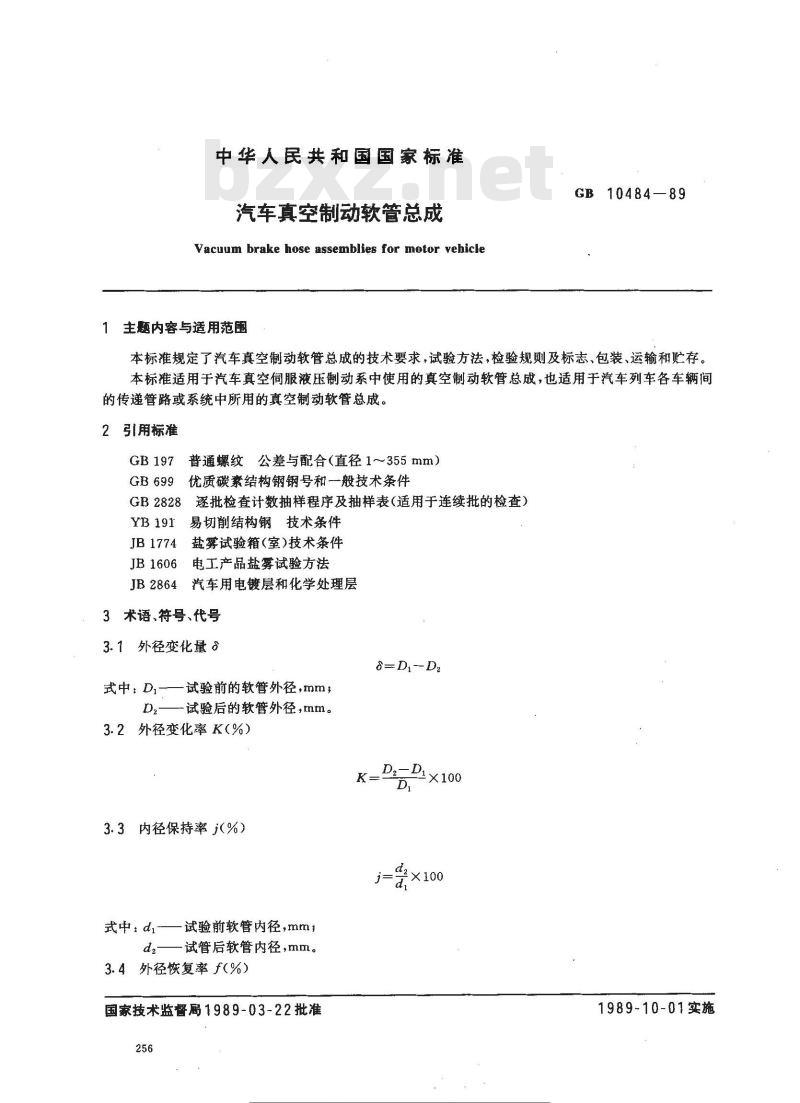

软管的内径尺寸及偏差应符合表1规定,有特殊尺寸要求的由供需双方商定。表1

极限偏差

注:括号内尺寸对新设计产品不推荐使用。5技术要求

5.1负压试验中,软管外径的凹陷不得大于1.5mm。12.7

5.2爆裂试验中,软管总成的爆破压力不得低于2.41MPa。14

5.3弯曲试验中,软管试样的外径变化量?,除内径为9mm的软管试样在5mm以下外,其余均应在5.4mm 以下。

5.4粘附强度试验中,软管的胶层与增强层之间的粘附强度不得低于15N/cm。5.5耐高温老化试验后,软管表面不得有龟裂、烧焦或蜕变,水压试验后,不得有漏水、局部胀等异常现象。

5.6耐低温试验后,软管无龟裂及其他异常现象。水压试验后,不得有漏水,局部胀等异常现象。5.7耐臭氧试验后,软管外表面在7倍放大下检查,不得有裂纹。5.8耐油试验后,软管外径的变化率应在10%以下;内径的保持率j应在70%以上,负压试验后外径的变化量在1.5mm以下,且无层间剥离,无泄漏。5.9变形试验后,软管外径的恢复率f应在90%以上。5.10盐雾试验后,除软管接头或卡箍缩颈处的边缘和用作标记的接头区域外,软管接头和卡箍不得有基体金属的腐蚀。

6试验方法

6.1通用试验条件

6.1.1用于试验的软管总成应为经过24h以上时效处理的尚未使用过的新总成。6.1.2试验前,软管总成必须保存在15~32℃温度下。6.1.3除耐温老化试验,耐低温试验,耐臭氧试验和盐雾试验外,其他试验均在15~32℃温度下进行。

6.2试验方法

6.2.1负压试验

GB10484-89

将软管总成的端封闭,在另一端施加一88kPa的真空度,保持5min。测量软管外径的最大凹陷值。

6.2.2爆裂试验

软管总成内注满水并排尽管内空气,使软管保持自然松驰状态。以6.5MPa/min加压速率施加水压,直至软管破裂或接头脱落,记录爆裂瞬间的水压值。6.2.3弯曲试验

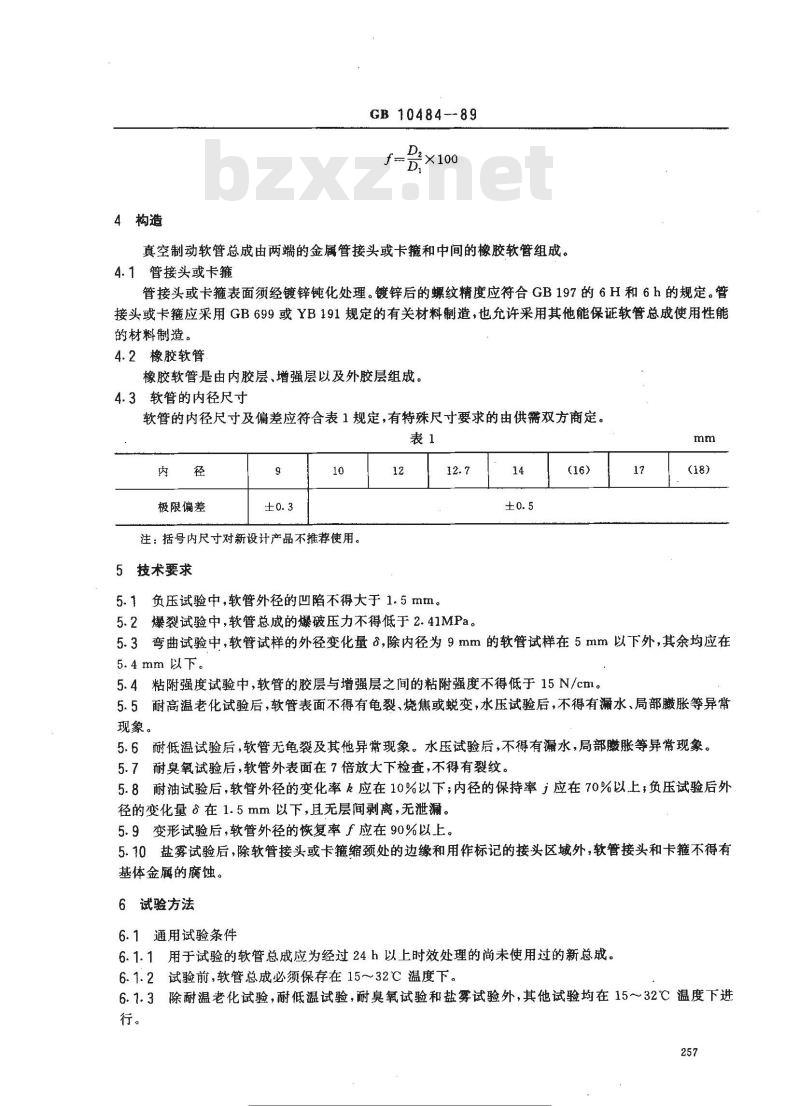

在长软管上截取如表2规定长度的软管试样,在软管试样中部,用卡尺测量互相垂直的两个方向的外径,取其平均值作为弯曲试验前的软管外径。然后,如表2图所示,弯曲试样两端,直至试样两端相接触。测量图示“测定处”的软管外径作为试验后软管外径值,计算出软管外径的变化量3。表2

公称内径

6.2.4粘附强度试验

试料长度

弯曲状态

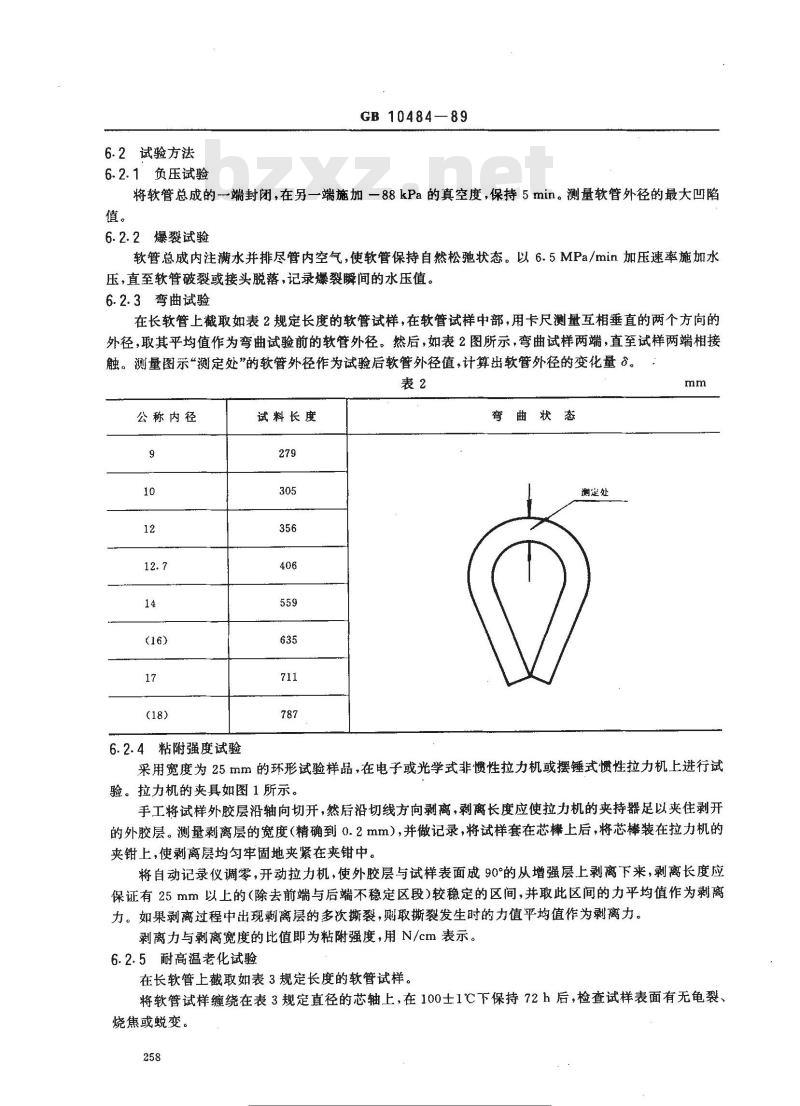

采用宽度为25mm的环形试验样品,在电子或光学式非惯性拉力机或摆锤式惯性拉力机上进行试验。拉力机的夹具如图1所示。

手工将试样外胶层沿轴向切开,然后沿切线方向剥离,剥离长度应使拉力机的夹持器足以夹住剥开的外胶层。测量剥离层的宽度(精确到0.2mm),并做记录,将试样套在芯棒上后,将芯棒装在拉力机的夹钳上,使剥离层均匀牢固地夹紧在夹钳中。将自动记录仪调零,开动拉力机,使外胶层与试样表面成90°的从增强层上剥离下来,剥离长度应保证有25mm以上的(除去前端与后端不稳定区段)较稳定的区间,并取此区间的力平均值作为剥离力。如果剥离过程中出现剥离层的多次撕裂,取撕裂发生时的力值平均值作为剥离力。剥离力与剥离宽度的比值即为粘附强度,用N/cm表示。6.2.5耐高温老化试验

在长软管上截取如表3规定长度的软管试样。将软管试样缠绕在表3规定直径的芯轴上,在100士1℃下保持72h后,检查试样表面有无龟裂、烧焦或蜕变。

GB1048489

将试样同芯轴一起,放回15~32℃的温度下,使它们的温度降到该温度。将试样从芯轴上取下后,封闭软管一端,向另一端施加1.2MPa的水压,检查软管试样有无漏水,局部胀等异常现象。6.2.6耐低温试验

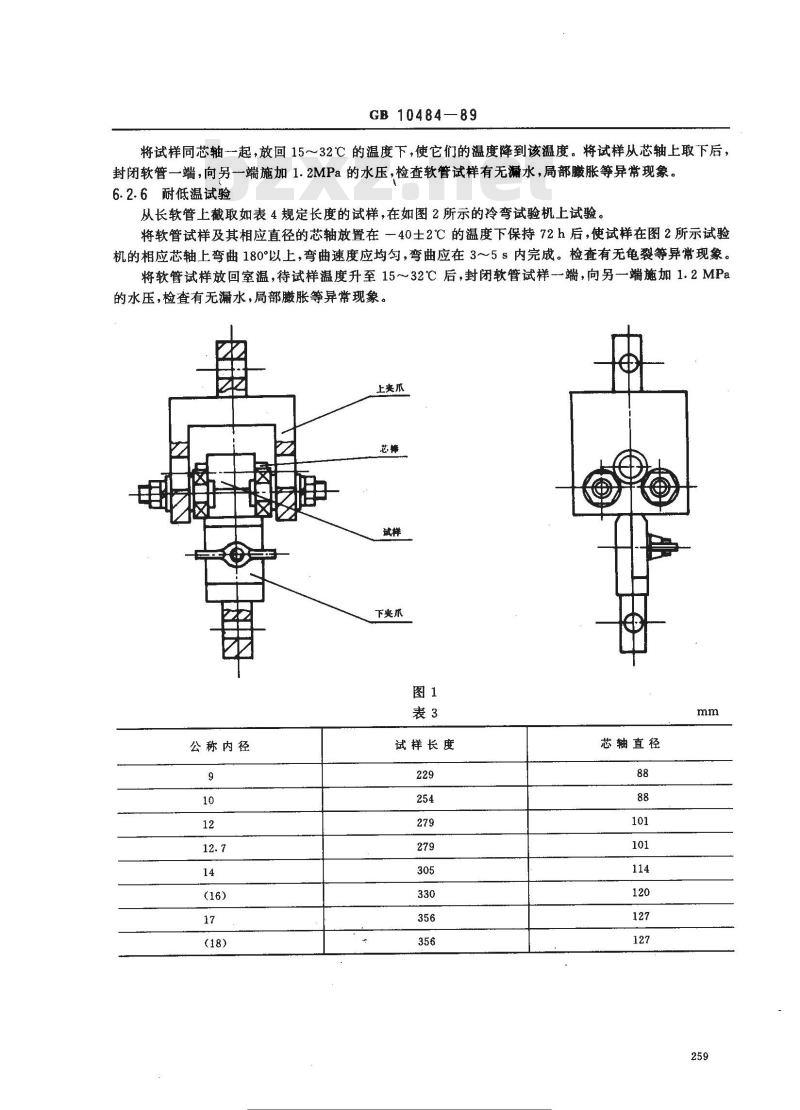

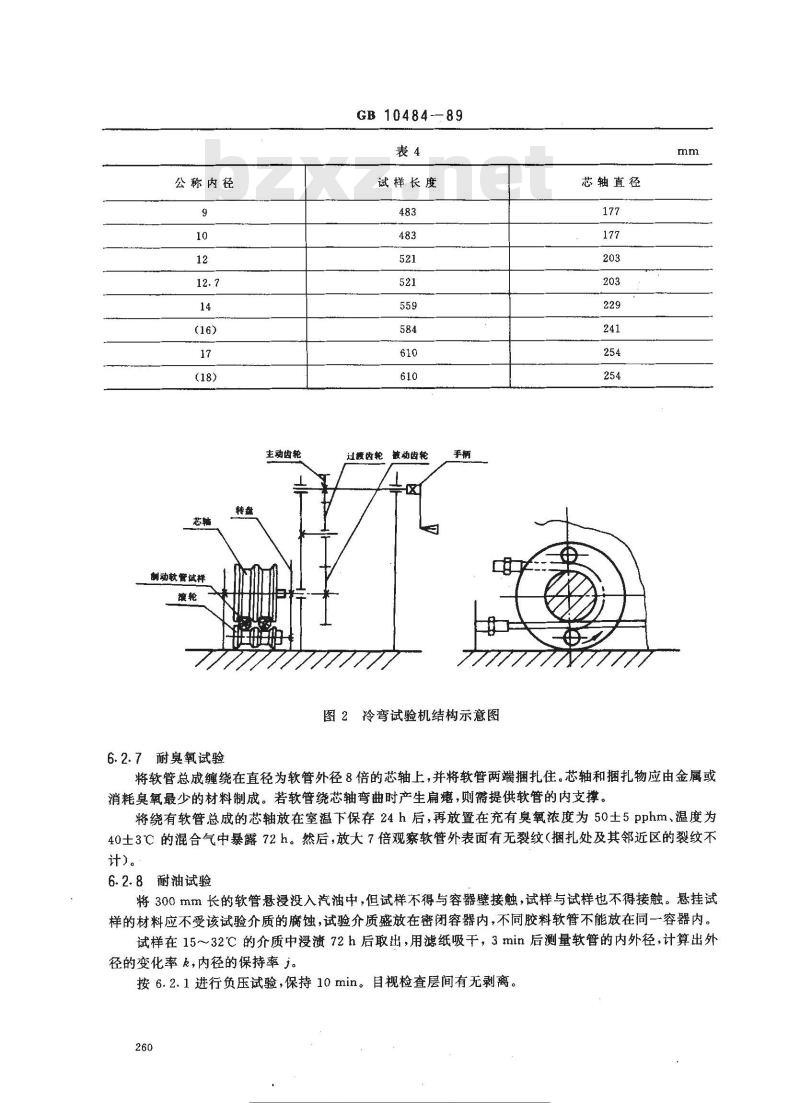

从长软管上截取如表4规定长度的试样,在如图2所示的冷弯试验机上试验。将软管试样及其相应直径的芯轴放置在一40士2℃的温度下保持72h后,使试样在图2所示试验机的相应芯轴上弯曲180°以上,弯曲速度应均勾,弯曲应在3~5s内完成。检查有无龟裂等异常现象。将软管试样放回室温,待试样温度升至15~32℃后,封闭软管试样一端,向另一端施加1.2MPa的水压,检查有无漏水,局部胀等异常现象。上爽瓜

下夹孤

公称内径

标准搜零网

试样长度

没标游行免费者

芯轴直径

公称内径

制动软管试样

6.2.7耐臭氧试验

主动齿轮

GB10484-89

试样长度

过瘦齿轮 被动齿轮

图2冷弯试验机结构示意图

芯轴直径

将软管总成缠绕在直径为软管外径8倍的芯轴上,并将软管两端捆扎住。芯轴和捆扎物应由金属或消耗臭氧最少的材料制成。若软管绕芯轴弯曲时产生扁嬉,则需提供软管的内支撑。将绕有软管总成的芯轴放在室温下保存24h后,再放置在充有臭氧浓度为50土5pphm、温度为40士3℃的混合气中暴露72h。然后,放大7倍观察软管外表面有无裂纹(捆扎处及其邻近区的裂纹不计)。

6.2.8耐油试验

将300mm长的软管悬浸没入汽油中,但试样不得与容器壁接触,试样与试样也不得接触。悬挂试样的材料应不受该试验介质的腐蚀,试验介质盛放在密闭容器内,不同胶料软管不能放在同一容器内。试样在15~32℃的介质中浸溃72h后取出,用滤纸吸干,3min后测量软管的内外径,计算出外径的变化率,内径的保持率。

按6.2.1进行负压试验,保持10min。目视检查层间有无剥离。260

米免费下

6.2.9变形试验

GB 10484--89

在长软管上截取25.4mm的软管试样。用卡尺或测径规测定外径后,将试样装在压缩试验机上,压至表5规定的尺寸。负荷与试样实长之比应在221.6N/mm以下。保持5s后卸掉负荷,再放置10s。重复操作5次,第五次的负荷与试样实长之比应在88.3N/mm以上。卸去负荷后放置10s,测量凹陷处的外径,并计算出外径的恢复率f。表5

公称内径

6.2.10盐雾试验

间隙t

将软管总成按JB1606规定,试验一个周期。用温度不高于37℃的清洁流动水清洗或浸泡软管总成的表面,去掉盐沉积物,然后用压缩空气吹干软管表面。

检查软管接头或卡箍有无基体金属的腐蚀。7检验规则

7.1每件产品均须经制造厂质量检查部门检验合格后才能出厂,每件产品出厂时均应附有证明产品合格的文件。

7.2订货单位有权抽验产品,其抽验规则按GB2828规定执行,批量和抽样方案由供需双方商定。7.3臭氧试验定期抽样,两次抽样间隔时间不超过1年。7.4在进行负压试验合格之后,如果在初次试验中有一个样品不合格,就必须加倍按表6的抽样规定对不合格项目重新进行性能试验。在重新试验中,任何一个试验样品不合格,就认为这批产品不合格。表6

试验项目

负压试验

爆破试验

弯曲试验

粘附强度试验

耐高温老化试验

耐低温试验

臭氧试验

初次试验

重新试验

试验项目

尉油试验

变形试验

盐雾试验

样总数量

标志、包装、运输和贮存

8.1标志

GB 10484-89

续表6

初次试验

重新试验

8.1.1每根真空制动软管总成的软管应用除绿色以外的任何一种颜色标志,软管上应标明制造厂的广名或广标。

8.1.2每根真空制动软管用高度至少3.2mm的大写字母或数字标明下列内容:a.

用数字表示的制造年月,如1987—06,表示1987年6月制造。以数字表示的软管公称内径,如9,表示软管公称内径9mm。b.

生产厂的厂标或商标。

8.2包装

8.2.1软管总成的包装应保证在正常运输情况下防潮、防挤压和互相碰损。同一箱内只允许装入同一型号、规格的软管总成,每箱总质量不得超过50kg。8.2.2

包装箱内应附有产品合格证,合格证应包括下列内容:a.

总成制造厂的厂名或厂标,

车型、软管总成名称及零件号;制造厂质量检查部门的产品合格印章;检验日期。

包装箱外应标明

制造厂的厂名或厂标;

车型、软管总成名称及零件号,收货单位和地址;

数量:

装箱日期(年月)。

8.3运输与贮存

8.3.1软管总成在运输与贮存中应避免阳光照射,雨雪没淋和机械损伤。禁止与酸、碱及有机溶剂等腐蚀橡胶的物质接触,且距发热装置1m以外。8.3.2软管总成应贮存在环境温度一15~十40℃,空气相对湿度为50%~80%的通风千燥的室内。8.3.3在遵守本标准8.3.1和8.3.2的情况下,在软管有效期内,软管总成自出厂之日起的-一年内,除臭氧试验和盐雾试验外,其余性能应符合本标准的规定。附加说明:

本标准由中国汽车工业联合会提出。本标准由长春汽车研究所归口。本标准由长春汽车研究所负责起草。本标准主要起草人陈广照。

一资数费

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

汽车真空制动软管总成

Vacuum brake hose assemblies for motor vehicle主题内容与适用范围

GB 10484—89bzxZ.net

本标准规定了汽车真空制动软管总成的技术要求,试验方法,检验规则及标志、包装、运输和贮存。本标准适用于汽车真空伺服液压制动系中使用的真空制动软管总成,也适用于汽车列车各车辆间的传递管路或系统中所用的真空制动软管总成。2引用标准

GB 197

普通螺纹公差与配合(直径1~355mm)优质碳素结构钢钢号和一般技术条件GB2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)YB191

JB 1774

JB1606

JB2864

易切削结构钢技术条件

盐雾试验箱(室)技术条件

电工产品盐雾试验方法

汽车用电镀层和化学处理层

3术语、符号、代号

3.1外径变化量

8=D -D2

式中:D,一一试验前的软管外径,mm,D2—试验后的软管外径,mm。

3.2外径变化率K(%)

3.3内径保持率(%)

式中:d\

试验前软管内径,mm;

d2—试管后软管内径,mm。

3.4外径恢复率f(%)

国家技术监督局1989-03-22批准256

北资米免费下

1989-10-01实施

4构造

GB10484--89

真空制动软管总成由两端的金属管接头或卡箍和中间的橡胶软管组成。4.1管接头或卡箍

管接头或卡箍表面须经镀锌钝化处理。镀锌后的螺纹精度应符合GB197的6H和6h的规定。管接头或卡箍应采用GB699或YB191规定的有关材料制造,也允许采用其他能保证软管总成使用性能的材料制造。

4.2橡胶软管

橡胶软管是由内胶层、增强层以及外胶层组成。4.3软管的内径尺寸

软管的内径尺寸及偏差应符合表1规定,有特殊尺寸要求的由供需双方商定。表1

极限偏差

注:括号内尺寸对新设计产品不推荐使用。5技术要求

5.1负压试验中,软管外径的凹陷不得大于1.5mm。12.7

5.2爆裂试验中,软管总成的爆破压力不得低于2.41MPa。14

5.3弯曲试验中,软管试样的外径变化量?,除内径为9mm的软管试样在5mm以下外,其余均应在5.4mm 以下。

5.4粘附强度试验中,软管的胶层与增强层之间的粘附强度不得低于15N/cm。5.5耐高温老化试验后,软管表面不得有龟裂、烧焦或蜕变,水压试验后,不得有漏水、局部胀等异常现象。

5.6耐低温试验后,软管无龟裂及其他异常现象。水压试验后,不得有漏水,局部胀等异常现象。5.7耐臭氧试验后,软管外表面在7倍放大下检查,不得有裂纹。5.8耐油试验后,软管外径的变化率应在10%以下;内径的保持率j应在70%以上,负压试验后外径的变化量在1.5mm以下,且无层间剥离,无泄漏。5.9变形试验后,软管外径的恢复率f应在90%以上。5.10盐雾试验后,除软管接头或卡箍缩颈处的边缘和用作标记的接头区域外,软管接头和卡箍不得有基体金属的腐蚀。

6试验方法

6.1通用试验条件

6.1.1用于试验的软管总成应为经过24h以上时效处理的尚未使用过的新总成。6.1.2试验前,软管总成必须保存在15~32℃温度下。6.1.3除耐温老化试验,耐低温试验,耐臭氧试验和盐雾试验外,其他试验均在15~32℃温度下进行。

6.2试验方法

6.2.1负压试验

GB10484-89

将软管总成的端封闭,在另一端施加一88kPa的真空度,保持5min。测量软管外径的最大凹陷值。

6.2.2爆裂试验

软管总成内注满水并排尽管内空气,使软管保持自然松驰状态。以6.5MPa/min加压速率施加水压,直至软管破裂或接头脱落,记录爆裂瞬间的水压值。6.2.3弯曲试验

在长软管上截取如表2规定长度的软管试样,在软管试样中部,用卡尺测量互相垂直的两个方向的外径,取其平均值作为弯曲试验前的软管外径。然后,如表2图所示,弯曲试样两端,直至试样两端相接触。测量图示“测定处”的软管外径作为试验后软管外径值,计算出软管外径的变化量3。表2

公称内径

6.2.4粘附强度试验

试料长度

弯曲状态

采用宽度为25mm的环形试验样品,在电子或光学式非惯性拉力机或摆锤式惯性拉力机上进行试验。拉力机的夹具如图1所示。

手工将试样外胶层沿轴向切开,然后沿切线方向剥离,剥离长度应使拉力机的夹持器足以夹住剥开的外胶层。测量剥离层的宽度(精确到0.2mm),并做记录,将试样套在芯棒上后,将芯棒装在拉力机的夹钳上,使剥离层均匀牢固地夹紧在夹钳中。将自动记录仪调零,开动拉力机,使外胶层与试样表面成90°的从增强层上剥离下来,剥离长度应保证有25mm以上的(除去前端与后端不稳定区段)较稳定的区间,并取此区间的力平均值作为剥离力。如果剥离过程中出现剥离层的多次撕裂,取撕裂发生时的力值平均值作为剥离力。剥离力与剥离宽度的比值即为粘附强度,用N/cm表示。6.2.5耐高温老化试验

在长软管上截取如表3规定长度的软管试样。将软管试样缠绕在表3规定直径的芯轴上,在100士1℃下保持72h后,检查试样表面有无龟裂、烧焦或蜕变。

GB1048489

将试样同芯轴一起,放回15~32℃的温度下,使它们的温度降到该温度。将试样从芯轴上取下后,封闭软管一端,向另一端施加1.2MPa的水压,检查软管试样有无漏水,局部胀等异常现象。6.2.6耐低温试验

从长软管上截取如表4规定长度的试样,在如图2所示的冷弯试验机上试验。将软管试样及其相应直径的芯轴放置在一40士2℃的温度下保持72h后,使试样在图2所示试验机的相应芯轴上弯曲180°以上,弯曲速度应均勾,弯曲应在3~5s内完成。检查有无龟裂等异常现象。将软管试样放回室温,待试样温度升至15~32℃后,封闭软管试样一端,向另一端施加1.2MPa的水压,检查有无漏水,局部胀等异常现象。上爽瓜

下夹孤

公称内径

标准搜零网

试样长度

没标游行免费者

芯轴直径

公称内径

制动软管试样

6.2.7耐臭氧试验

主动齿轮

GB10484-89

试样长度

过瘦齿轮 被动齿轮

图2冷弯试验机结构示意图

芯轴直径

将软管总成缠绕在直径为软管外径8倍的芯轴上,并将软管两端捆扎住。芯轴和捆扎物应由金属或消耗臭氧最少的材料制成。若软管绕芯轴弯曲时产生扁嬉,则需提供软管的内支撑。将绕有软管总成的芯轴放在室温下保存24h后,再放置在充有臭氧浓度为50土5pphm、温度为40士3℃的混合气中暴露72h。然后,放大7倍观察软管外表面有无裂纹(捆扎处及其邻近区的裂纹不计)。

6.2.8耐油试验

将300mm长的软管悬浸没入汽油中,但试样不得与容器壁接触,试样与试样也不得接触。悬挂试样的材料应不受该试验介质的腐蚀,试验介质盛放在密闭容器内,不同胶料软管不能放在同一容器内。试样在15~32℃的介质中浸溃72h后取出,用滤纸吸干,3min后测量软管的内外径,计算出外径的变化率,内径的保持率。

按6.2.1进行负压试验,保持10min。目视检查层间有无剥离。260

米免费下

6.2.9变形试验

GB 10484--89

在长软管上截取25.4mm的软管试样。用卡尺或测径规测定外径后,将试样装在压缩试验机上,压至表5规定的尺寸。负荷与试样实长之比应在221.6N/mm以下。保持5s后卸掉负荷,再放置10s。重复操作5次,第五次的负荷与试样实长之比应在88.3N/mm以上。卸去负荷后放置10s,测量凹陷处的外径,并计算出外径的恢复率f。表5

公称内径

6.2.10盐雾试验

间隙t

将软管总成按JB1606规定,试验一个周期。用温度不高于37℃的清洁流动水清洗或浸泡软管总成的表面,去掉盐沉积物,然后用压缩空气吹干软管表面。

检查软管接头或卡箍有无基体金属的腐蚀。7检验规则

7.1每件产品均须经制造厂质量检查部门检验合格后才能出厂,每件产品出厂时均应附有证明产品合格的文件。

7.2订货单位有权抽验产品,其抽验规则按GB2828规定执行,批量和抽样方案由供需双方商定。7.3臭氧试验定期抽样,两次抽样间隔时间不超过1年。7.4在进行负压试验合格之后,如果在初次试验中有一个样品不合格,就必须加倍按表6的抽样规定对不合格项目重新进行性能试验。在重新试验中,任何一个试验样品不合格,就认为这批产品不合格。表6

试验项目

负压试验

爆破试验

弯曲试验

粘附强度试验

耐高温老化试验

耐低温试验

臭氧试验

初次试验

重新试验

试验项目

尉油试验

变形试验

盐雾试验

样总数量

标志、包装、运输和贮存

8.1标志

GB 10484-89

续表6

初次试验

重新试验

8.1.1每根真空制动软管总成的软管应用除绿色以外的任何一种颜色标志,软管上应标明制造厂的广名或广标。

8.1.2每根真空制动软管用高度至少3.2mm的大写字母或数字标明下列内容:a.

用数字表示的制造年月,如1987—06,表示1987年6月制造。以数字表示的软管公称内径,如9,表示软管公称内径9mm。b.

生产厂的厂标或商标。

8.2包装

8.2.1软管总成的包装应保证在正常运输情况下防潮、防挤压和互相碰损。同一箱内只允许装入同一型号、规格的软管总成,每箱总质量不得超过50kg。8.2.2

包装箱内应附有产品合格证,合格证应包括下列内容:a.

总成制造厂的厂名或厂标,

车型、软管总成名称及零件号;制造厂质量检查部门的产品合格印章;检验日期。

包装箱外应标明

制造厂的厂名或厂标;

车型、软管总成名称及零件号,收货单位和地址;

数量:

装箱日期(年月)。

8.3运输与贮存

8.3.1软管总成在运输与贮存中应避免阳光照射,雨雪没淋和机械损伤。禁止与酸、碱及有机溶剂等腐蚀橡胶的物质接触,且距发热装置1m以外。8.3.2软管总成应贮存在环境温度一15~十40℃,空气相对湿度为50%~80%的通风千燥的室内。8.3.3在遵守本标准8.3.1和8.3.2的情况下,在软管有效期内,软管总成自出厂之日起的-一年内,除臭氧试验和盐雾试验外,其余性能应符合本标准的规定。附加说明:

本标准由中国汽车工业联合会提出。本标准由长春汽车研究所归口。本标准由长春汽车研究所负责起草。本标准主要起草人陈广照。

一资数费

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB 10483-1989 汽车发动机气门技术条件

- 下一篇: GB 10487-1989 螺纹道钉

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T39677-2020 OFD在政府网站网页归档中的应用指南

- GB/T7920.12-2013 道路施工与养护机械设备沥青混凝土摊铺机 术语和商业规格

- GB/T9124.1-2019 钢制管法兰 第1部分:PN 系列

- GB/T39783-2021 北斗地基增强系统数据处理中心技术要求

- GB/T51031-2014 火力发电厂岩土工程勘察规范

- GB/T10107.2-2012 摆线针轮行星传动第2部分:图示方法

- GB/T9589-1988 电子器件详细规范 半导体电视集成电路CD5250CP伴音中频放大电路

- GB/T22939.4-2008 家用和类似用途电器包装 微波炉的特殊要求

- GB/T38819-2020 绿色热处理技术要求及评价

- GB50216-2019 铁路工程结构可靠性设计统一标准

- GB/T6461-2002 盐雾试验国标试样和试件的评级

- GB/T4138-2004 稀土镁硅铁合金

- GB/T14668-1993 空气质量 氨的测定 纳氏试剂比色法

- GB/T11385-1989 信息处理 数据交换用200mm改进调频制记录的位密度为13262磁通翻转/弧度、道密度为1.9道/毫米的双面软磁盘 第二部分:磁道格式

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2