- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油天然气行业标准(SY) >>

- SY/T 5302-1987 石油钻采机械产品用灰铸铁件通用技术条件

标准号:

SY/T 5302-1987

标准名称:

石油钻采机械产品用灰铸铁件通用技术条件

标准类别:

石油天然气行业标准(SY)

标准状态:

现行-

实施日期:

1988-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

4.12 MB

部分标准内容:

中华人民共和国石油工业部部标准SY5302--87

石油钻采机械产品用

灰铸铁件通用技术条件

1988-04-18发布

中华人民共和国石油工业部

1988-06-01实施

1主题内容与适用范围

中华人民共和国石油工业部部标准石油钻采机械产品用

灰铸铁件通用技术条件

SY5302—87

1.1本标准规定了灰铸铁件的各项质量指标,及其检查、转交和验收等各项内容。1.2本标准适用于石油钻采机械以抗拉强度为主要检测性能的普通或低合金的灰铸铁件。瓦产品有特殊要求者,均应在相应图样或有关技术文件中注明。2牌号和性能

2.1石油钻采机械用灰铸铁件,以单铸试梯加工试样抗拉强度分类的牌号见表1。表1

注:(1)“HT”系指灰铁二字汉语拼音的第一个字母。抗拉强度ob大于或等于,N/mm

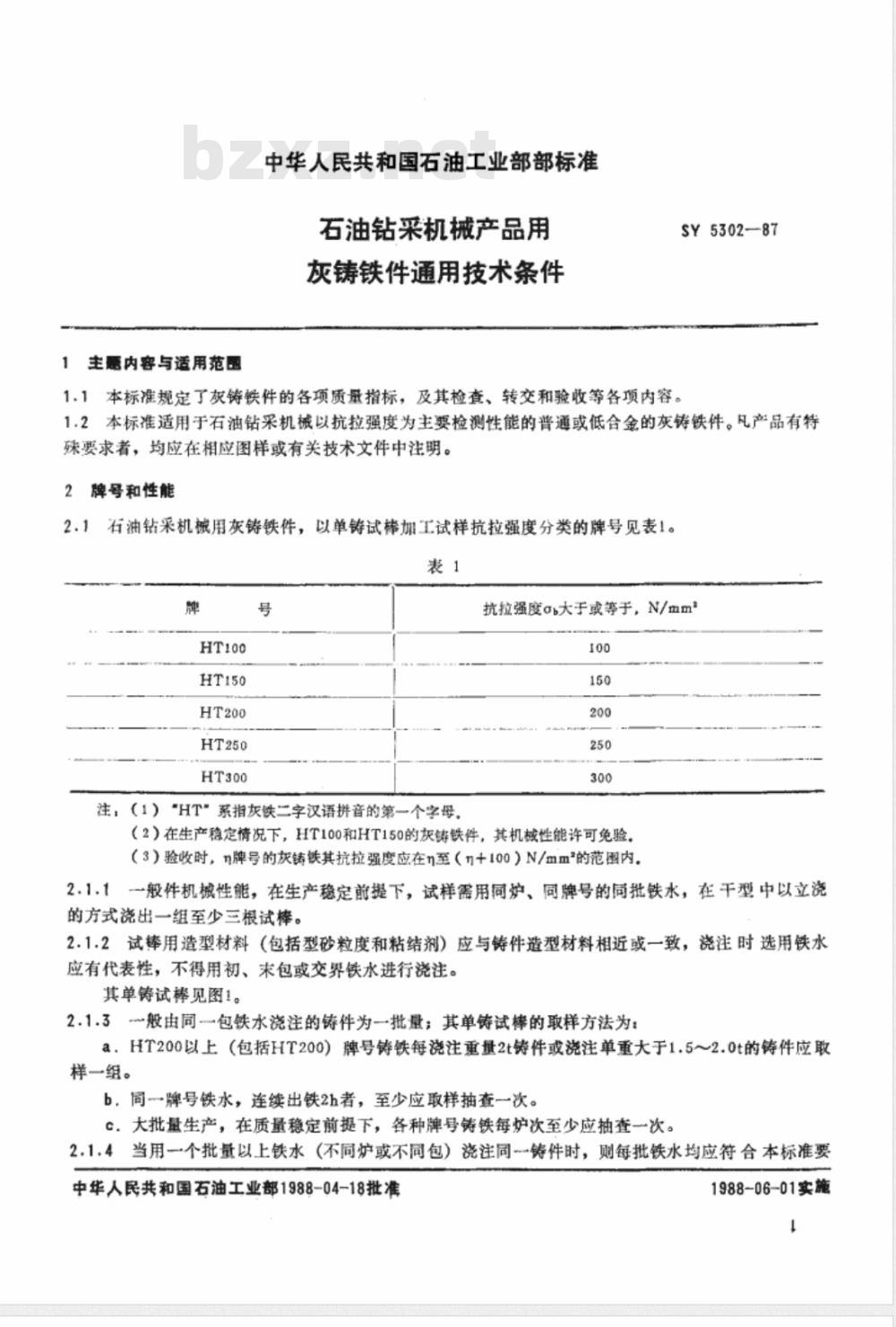

(2)在生产稳定情况下,HT100和HT150的灰铸铁件,其机械性能许可免验。(3)验收时,n牌号的灰铸铁其抗拉强度应在n至(n+100)N/mm\的范围内。2.1.1-一般件机械性能,在生产稳定前提下,试样需用同炉、同牌号的同批铁水,在干型中以立浇的方式浇出一组至少三根试棒。2.1.2试棒用造型材料(包括型砂粒度和粘结剂)应与铸件造型材料相近或一致,浇注时选用铁水应有代表性,不得用初、末包或交界铁水进行浇注。其单铸试梯见图1。

2.1.3~般由同一包铁水浇注的铸件为一批量;其单铸试棒的取样方法为:a,HT200以上(包括HT200)牌号铸铁每浇注重量2t铸件或浇注单重大于1.5~2.0t的铸件应取样一组。

b,同一牌号铁水,连续出铁2h者,至少应取样抽查一次。c.大批量生产,在质量稳定前提下,各种牌号铸铁每炉次至少应抽查一次。2.1.4当用一个批量以上铁水(不同炉或不同包)浇注同铸件时,则每批铁水均应符合本标准要中华人民共和国石油工业部1988-04-18批准1988-06-01实施

求,且分别予以检验。bZxz.net

SY5302--87

注:若浇注前两批铁水已充分搅拌在一起,则不在此列,2.1.5按规定当试样毛坏缺损时,允许从铸件实物或其它附铸部位切取试样测定其性能。2.1.6有特殊要求的铸件,允许采用附铸试棒(块),或其它取样方法,但应在图样或有关技术文件中注明。

2.1.7试棒应与铸件具有相同的落砂温度;试摔毛坏应在变黑后开箱。当铸件须进行非时效热处理时,其试棒应与铸件一起热处理,所处位置应与铸件的热处理条件相一致。

2.1.8每一试棒应有标记。

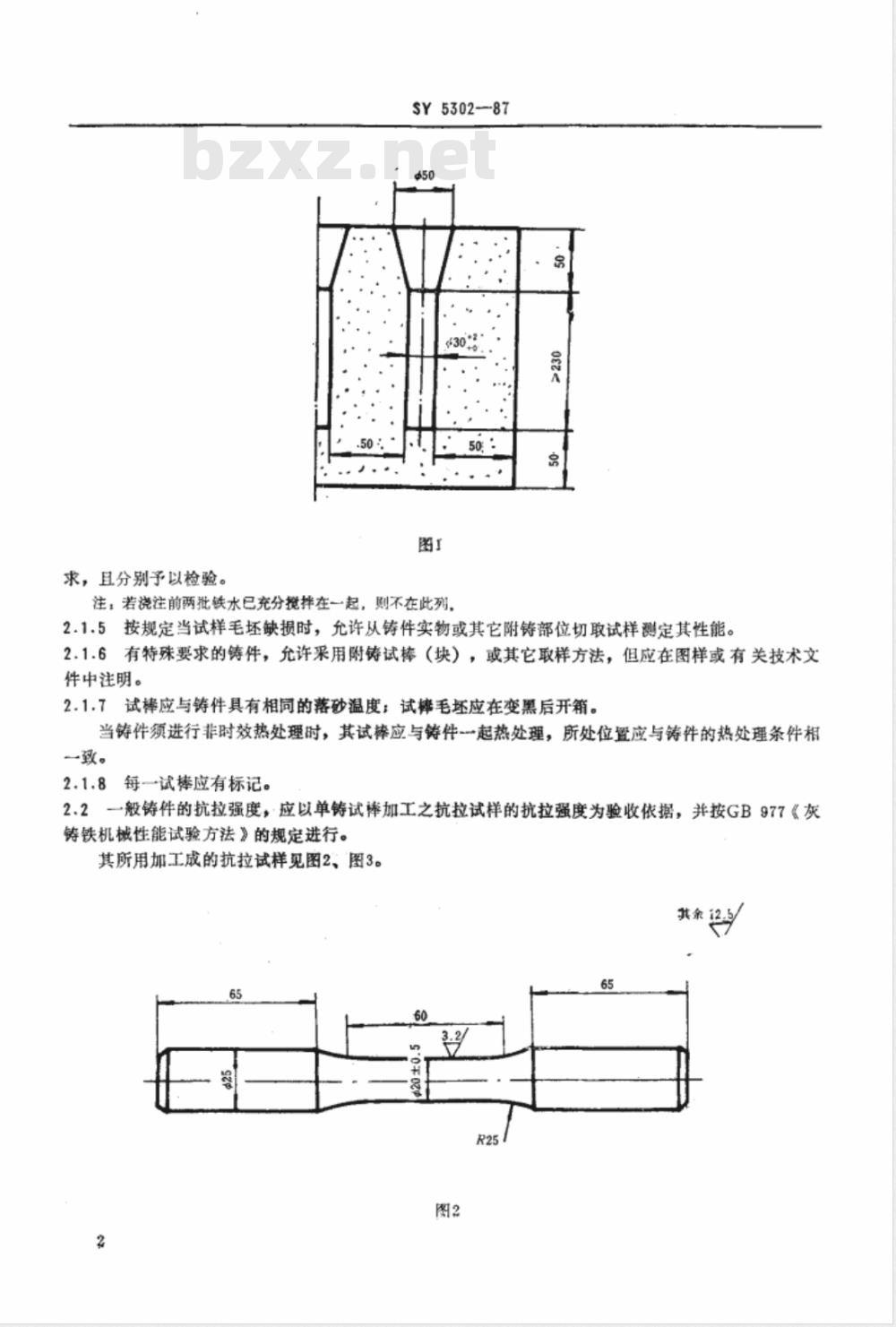

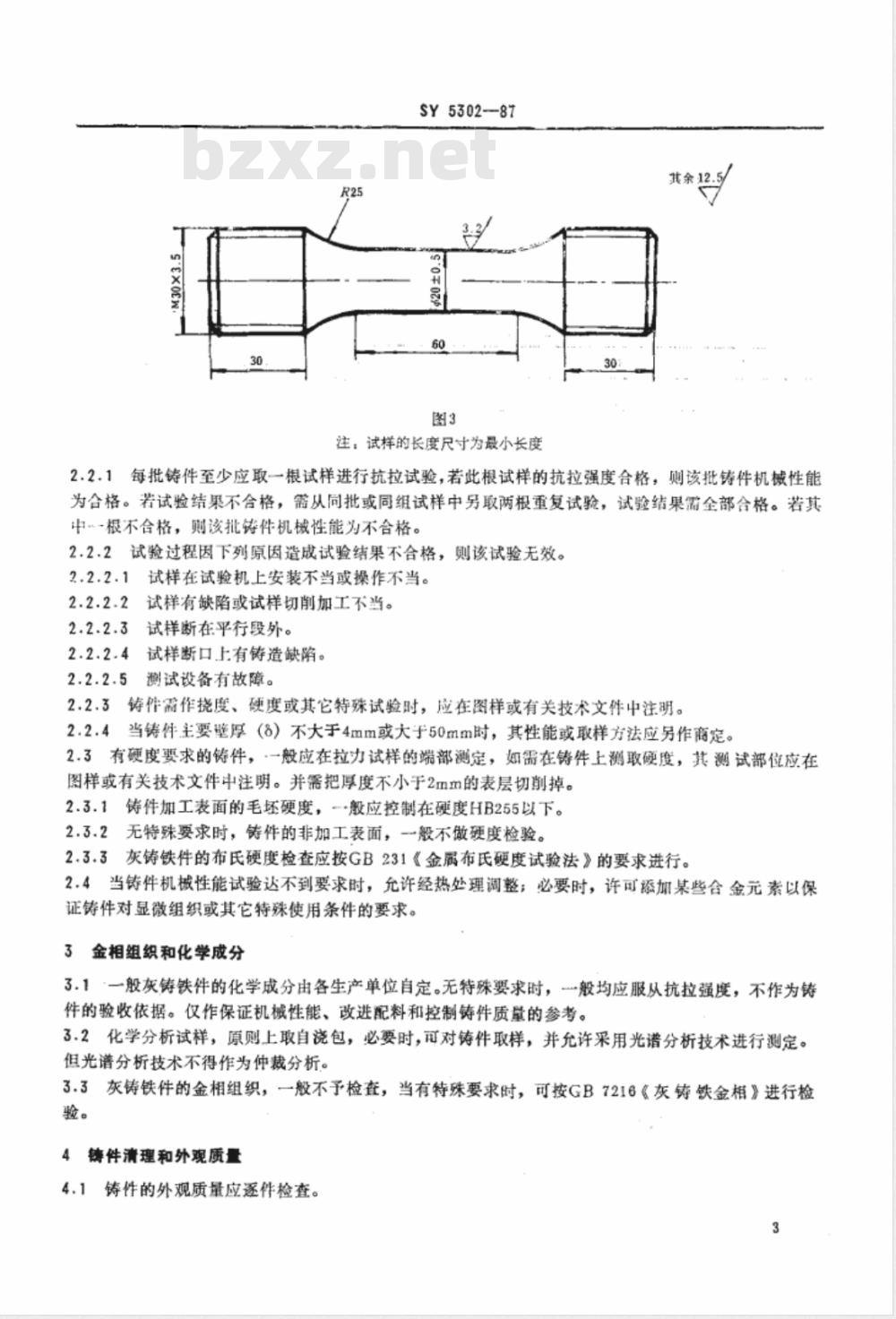

2.2般铸件的抗拉强度,应以单铸试捧加工之抗拉试样的抗拉强度为验收依据,并按GB977《灰铸铁机械性能试验方法》的规定进行。其所用加工成的抗拉试样见图2、图3。R25

SY5302-87

注:试样的长度尺寸为最小长度其余12.5

2.2.1每批铸件至少应取一根试样进行抗拉试验,若此根试样的抗拉强度合格,则该批铸件机械性能为合格。若试验结果不合格,需从同批或同组试样中另取两根重复试验,试验结果需全部合格。若其中。-根不合格,则该批铸件机械性能为不合格。2.2.2试验过程因下列原因道成试验结果不合格,则该试验无效。2.2.2.1试样在试验机上安装不当或操作不当。2.2.2.2试样有缺陷或试样切削加工不当。2.2.2.3试样断在平行段外。

试样断口上有铸造缺陷。

2.2.2.5测试设备有故障。

2.2.3铸件需作度、硬度或其它特殊试验时,应在图样或有关技术文件中注明。2.2.4当铸件.主要壁厚(8)不大于4mm或大于50mm时,其性能或取样方法应另作商定。2.3有硬度要求的铸件,·一般应在拉力试样的端部测定,如需在铸件上测取硬度,其测试部位应在图样或有关技术文件中注明。并需把厚度不小于2mm的表层切削掉。铸件加工表面的毛坏硬度,般应控制在硬度HB255以下。2.3.1

2.3.2无特殊要求时,铸件的非加工表面,般不做硬度检验。2.3.3灰铸铁件的布氏硬度检查应按GB231《金属布氏硬度试验法》的要求进行。2.4当铸件机械性能试验达不到要求时,允许经热处理调整;必要时,许可添加某些合金元素以保证铸件对显微组织或其它特殊使用条件的要求。3金相组织和化学成分

3.1·一般灰铸铁件的化学成分由各生产单位自定。无特殊要求时,一般均应服从抗拉强度,不作为铸件的验收依据。仅作保证机械性能、改进配料和控制铸件质量的参考。3.2化学分析试样,原则上取自浇包,必要时,可对铸件取样,并允许采用光谱分析技术进行测定。但光谱分析技术不得作为仲裁分析。3.3灰铸铁件的金相组织,一般不予检查,当有特殊要求时,可按GB7216《灰铸铁金相》进行检验。

4铸件清理和外观质量

4.1铸件的外观质量应逐件检查。3

SY5302—87

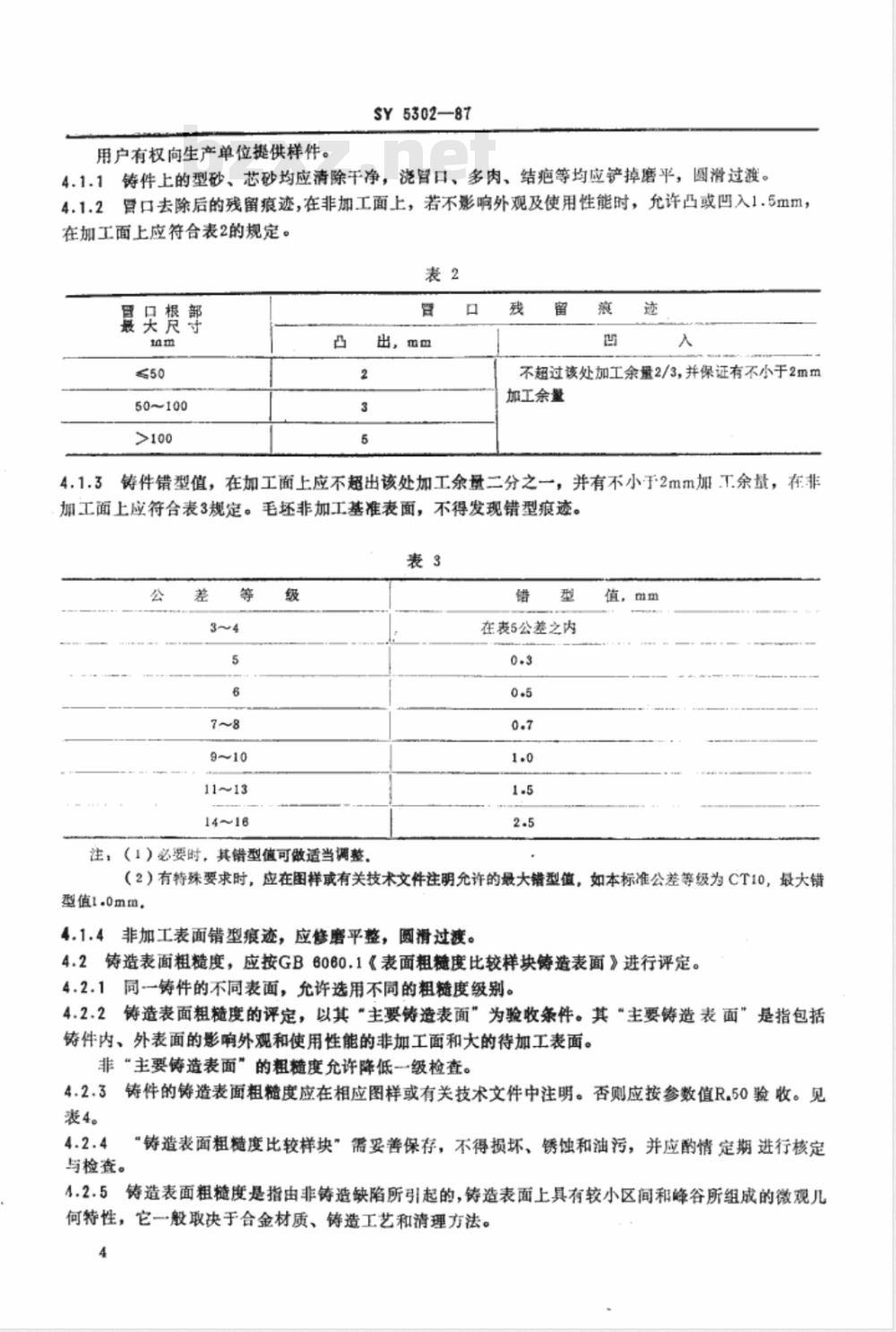

用户有权向生产单位提供样件。4.1.1铸件上的型砂、芯砂均应清除干净,浇管口、多肉、结疤等均应铲掉磨平,圆滑过渡。骨口去除后的残留痕迹,在非加工面上,若不影响外观及使用性能时,允许凸或凹入1.5mm,4.1.2

在加工面上应符合表2的规定。

晨吴赞等

50~100

出,mm

不超过该处加工余量2/3,并保证有不小于2mm加工余量

4.1.3铸件错型值,在加工面上应不超出该处加工余量二分之一,并有不小于2mm加.T余量,在非加工面上应符合表3规定。毛坏非加工基准表面,不得发现错型痕迹。表3

注,()必要时,其错型值可做适当调整。错

在表5公差之内

值,mm

(2)有特殊要求时,应在图样成有关技术文件注明允许的最大错型值,如本标准公差等级为CT10,最大错型值1.0mm.

4.1.4非加工表面错型痕迹,应修磨平整,圆滑过渡。4.2铸造表面粗糙度,应按GB8060.1《表面粗糙度比较样块铸造表面》进行评定。4.2.1同铸件的不同表面,允许选用不同的粗髓度级别。4.2.2铸造表面粗糙度的评定,以其“主要铸造表面”为验收条件。其“主要铸造表面”是指包括铸件内、外表面的影响外观和使用性能的非加工面和大的待加工表面。非“主要铸造表面”的粗髓度允许降低一级检查。4.2.3铸件的铸造表面粗糙度应在相应图样或有关技术文件中注明。否则应按参数值R.50验收。见表4。

与检查。

“铸造表面粗糙度比较样块”需妥善保存,不得损坏、锈蚀和油污,并应酌情定期进行核定4.2.5铸造表面粗糙度是指由非铸造缺陷所引起的,铸造表面上具有较小区间和峰谷所组成的微观几何特性,它般取决于合金材质、铸造工艺和清理方法。A

粗精度参

数公称值

铸意劳法

壳型铸造

砂型铸造

洛模铸造

壳型铸造

砂型铸造

SY5302-—87

注,(1)××为采取特殊措施方能达到的粗髓度,(2)※※表示可以达到的粗糙度12.5

4.3铸件除许可存在或经加工去掉的缺陷外,不得有裂纹、气孔、夹渣、冷隔和硬点等影响强度、外观和加工及使用性能的缺陷存在。4.3.1铸件各个承压部位,不得发现疏松、砂限等缺陷,并不得产生气密性打压渗漏观象。气密性试验,应充分考虑介质的性质及其保压压力和时间。4.3.2对重要的受力件和受力部位,应进行无损探伤检查。4.3.3对尚可修补并具有修补价值的铸件,应按规定进行修补,关键件应明确规定缺陷的修补范围和要求。

5铸件尺寸公整

铸件的几何尺寸公差见表5。

5.1铸件的尺寸公差精度等级一经确定,即应在图样或有关技术文件中注明,否则按CT9级验收。对采用型和手工造型生产的铸件,当未标注公差级别时,应按CT11级验收。同一铸件的不同部位,允许选用不同的精度等级,但应注明。5.1.1铸件尺寸检查,应以图样标定的“主要尺寸”为验收条件。铸件的首件检查,除对其“主要尺寸”进行逐项划线检查外,应对所有尺寸作出评价。5.1.2铸件“主要尺寸”检查,应在图样或有关技术文件中注明,其“主要尺寸”是指与装配相关的,影响加工和使用性能的加工、非加工尺寸。5.1.3铸件的尺寸公差数值,应折半对称分布,当有特殊要求时,允许非对称分布,但应注明。5.1.4对于-般质量稳定的铸件,由检查部门定期或分批进行抽查,抽查率为2%,但不少于三件。5.2铸件非“主要尺寸”和壁厚、筋厚检查,其尺寸公差数值允许降低一级选用。内腔复杂的重要铸件,应定期作解剖检查。5.3错型值引起的误差,应在相应的尺寸公差范围以内不得与箱应的公差值相加。铸件起模斜度引起的儿何尺寸超差,不按超差计算。5.4图样未注明的铸造圆角,均按R3~5mm制作。6首件验收和铸件拒收

用户有权对首件进行验收。质量信得过产品允许免验,但用户有权对铸件质量进行复验,其复验5

基本尺守

SY5302-87

铸件尺寸公差数值

(1)CT为英文CastingToferances(铸件公差)的缩写注,

(2)没有规定CT1和CT2的公差值,是为将来更糖密公差保留的。数量和方法应在有关技术文件中加以说明。10

注:首件是指变换操作奢、生产对象或制造工艺(包括工装)后生产出来的第一件或首批产品,mm

6.1当铸件不符合规定材料牌号要求,几何尺寸超差或有其它缺陷,并严重影响铸件加L和使用性能时,用户可以拒收。

7其它

7.1铸件均应作消除内应力处理,必要时需进行软化退火,但应在有关技术文件中注明。7.2铸件表面均应涂刷红底漆,受热零件。全加工件和大铸件的大的加工表面允许不涂红底漆。7.3铸件的重量偏差应当控制,当无特殊要求时,不作为铸件的验收依据,可作经济效益和质量稳定情况的技术资料控制。

7.4大铸件、重要铸件应在其非加工表面加铸“标记”、“编号”等,并保存资料以备考查。7.5当本标准所引用的标准被修订时,应按新修订的标准执行。7.6待转出的铸件,应逐件或分批填写质量合格证,交用户验收,其中应注明:a,铸件图号、名称和数量。

b.材料牌号(包括批号、炉次)。c.检验结果和本标准号。

d.铸件转出日期。

SY5302—87

预计的铸件机械性能

(补充件)

各牌号不同壁厚灰铸铁件预计能达到的机械性能见下表牌

铸件壁厚,

小于或等于

抗拉强度o大于或等于,N/mm

注:(1)本表所列数值,仅在铁水牌号肯定,铸件壁原均匀、形状简单条件下具有参考价值,否则仅能近似地提供不同壁厚处的抗拉强度值。(2)若供需双方同意,

也可从有上述性能铸件上取样,测定其抗拉强度值,作为验收依据。7

SY530287

附录B

铸件尺寸公整等级选用

(补充件)

铸件尺寸公差推荐的等级选用见下表铸造工艺

可锻铸铁

铝合金

(1)单件小批生产的铸件,一般采用干模或手工造型工艺,注:

(2)当铸件基本尺寸≤10mm时,其公差等级提高三级:当铸件基本尺寸>10~16mm时,其公差等级提高三级:当铸件基本尺寸>16~25mm时,其公差等级提高一级。SY5302-87

附录C

附铸试棒(块)

(补充件)

铸件的附铸试炜(块)见图C1、图C2。3050)

30±50

图C1附铸试梯

注:(1)HT100牌号灰铸铁件在厚断面处强度太低,没有实用价值。(2)当铸件壁厚超过300mm时,其机械性能由供需双方确定,(3)附铸试椿(块)机械性能按GB5675灰铸铁分级》执行。50

图C2附铸试块

R15(R25)

铸件推荐起模斜度见下表

出模度H,mm

>18~50

>50~120

>120~250

>250~100

>400630

>630~1000

SY5302—87

起模斜度

(参考件)

注:(1)甲式增加厚度,用于薄壁或表面加工的铸件,丙式减少厚度,用于厚壁铸件(2)自带砂孔,一般高度应小于宽度或直径,每边起模率3。(3)工艺比较成熟采用金属模,机器造型时,起模斜度应取较低值,10

2°16*

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

石油钻采机械产品用

灰铸铁件通用技术条件

1988-04-18发布

中华人民共和国石油工业部

1988-06-01实施

1主题内容与适用范围

中华人民共和国石油工业部部标准石油钻采机械产品用

灰铸铁件通用技术条件

SY5302—87

1.1本标准规定了灰铸铁件的各项质量指标,及其检查、转交和验收等各项内容。1.2本标准适用于石油钻采机械以抗拉强度为主要检测性能的普通或低合金的灰铸铁件。瓦产品有特殊要求者,均应在相应图样或有关技术文件中注明。2牌号和性能

2.1石油钻采机械用灰铸铁件,以单铸试梯加工试样抗拉强度分类的牌号见表1。表1

注:(1)“HT”系指灰铁二字汉语拼音的第一个字母。抗拉强度ob大于或等于,N/mm

(2)在生产稳定情况下,HT100和HT150的灰铸铁件,其机械性能许可免验。(3)验收时,n牌号的灰铸铁其抗拉强度应在n至(n+100)N/mm\的范围内。2.1.1-一般件机械性能,在生产稳定前提下,试样需用同炉、同牌号的同批铁水,在干型中以立浇的方式浇出一组至少三根试棒。2.1.2试棒用造型材料(包括型砂粒度和粘结剂)应与铸件造型材料相近或一致,浇注时选用铁水应有代表性,不得用初、末包或交界铁水进行浇注。其单铸试梯见图1。

2.1.3~般由同一包铁水浇注的铸件为一批量;其单铸试棒的取样方法为:a,HT200以上(包括HT200)牌号铸铁每浇注重量2t铸件或浇注单重大于1.5~2.0t的铸件应取样一组。

b,同一牌号铁水,连续出铁2h者,至少应取样抽查一次。c.大批量生产,在质量稳定前提下,各种牌号铸铁每炉次至少应抽查一次。2.1.4当用一个批量以上铁水(不同炉或不同包)浇注同铸件时,则每批铁水均应符合本标准要中华人民共和国石油工业部1988-04-18批准1988-06-01实施

求,且分别予以检验。bZxz.net

SY5302--87

注:若浇注前两批铁水已充分搅拌在一起,则不在此列,2.1.5按规定当试样毛坏缺损时,允许从铸件实物或其它附铸部位切取试样测定其性能。2.1.6有特殊要求的铸件,允许采用附铸试棒(块),或其它取样方法,但应在图样或有关技术文件中注明。

2.1.7试棒应与铸件具有相同的落砂温度;试摔毛坏应在变黑后开箱。当铸件须进行非时效热处理时,其试棒应与铸件一起热处理,所处位置应与铸件的热处理条件相一致。

2.1.8每一试棒应有标记。

2.2般铸件的抗拉强度,应以单铸试捧加工之抗拉试样的抗拉强度为验收依据,并按GB977《灰铸铁机械性能试验方法》的规定进行。其所用加工成的抗拉试样见图2、图3。R25

SY5302-87

注:试样的长度尺寸为最小长度其余12.5

2.2.1每批铸件至少应取一根试样进行抗拉试验,若此根试样的抗拉强度合格,则该批铸件机械性能为合格。若试验结果不合格,需从同批或同组试样中另取两根重复试验,试验结果需全部合格。若其中。-根不合格,则该批铸件机械性能为不合格。2.2.2试验过程因下列原因道成试验结果不合格,则该试验无效。2.2.2.1试样在试验机上安装不当或操作不当。2.2.2.2试样有缺陷或试样切削加工不当。2.2.2.3试样断在平行段外。

试样断口上有铸造缺陷。

2.2.2.5测试设备有故障。

2.2.3铸件需作度、硬度或其它特殊试验时,应在图样或有关技术文件中注明。2.2.4当铸件.主要壁厚(8)不大于4mm或大于50mm时,其性能或取样方法应另作商定。2.3有硬度要求的铸件,·一般应在拉力试样的端部测定,如需在铸件上测取硬度,其测试部位应在图样或有关技术文件中注明。并需把厚度不小于2mm的表层切削掉。铸件加工表面的毛坏硬度,般应控制在硬度HB255以下。2.3.1

2.3.2无特殊要求时,铸件的非加工表面,般不做硬度检验。2.3.3灰铸铁件的布氏硬度检查应按GB231《金属布氏硬度试验法》的要求进行。2.4当铸件机械性能试验达不到要求时,允许经热处理调整;必要时,许可添加某些合金元素以保证铸件对显微组织或其它特殊使用条件的要求。3金相组织和化学成分

3.1·一般灰铸铁件的化学成分由各生产单位自定。无特殊要求时,一般均应服从抗拉强度,不作为铸件的验收依据。仅作保证机械性能、改进配料和控制铸件质量的参考。3.2化学分析试样,原则上取自浇包,必要时,可对铸件取样,并允许采用光谱分析技术进行测定。但光谱分析技术不得作为仲裁分析。3.3灰铸铁件的金相组织,一般不予检查,当有特殊要求时,可按GB7216《灰铸铁金相》进行检验。

4铸件清理和外观质量

4.1铸件的外观质量应逐件检查。3

SY5302—87

用户有权向生产单位提供样件。4.1.1铸件上的型砂、芯砂均应清除干净,浇管口、多肉、结疤等均应铲掉磨平,圆滑过渡。骨口去除后的残留痕迹,在非加工面上,若不影响外观及使用性能时,允许凸或凹入1.5mm,4.1.2

在加工面上应符合表2的规定。

晨吴赞等

50~100

出,mm

不超过该处加工余量2/3,并保证有不小于2mm加工余量

4.1.3铸件错型值,在加工面上应不超出该处加工余量二分之一,并有不小于2mm加.T余量,在非加工面上应符合表3规定。毛坏非加工基准表面,不得发现错型痕迹。表3

注,()必要时,其错型值可做适当调整。错

在表5公差之内

值,mm

(2)有特殊要求时,应在图样成有关技术文件注明允许的最大错型值,如本标准公差等级为CT10,最大错型值1.0mm.

4.1.4非加工表面错型痕迹,应修磨平整,圆滑过渡。4.2铸造表面粗糙度,应按GB8060.1《表面粗糙度比较样块铸造表面》进行评定。4.2.1同铸件的不同表面,允许选用不同的粗髓度级别。4.2.2铸造表面粗糙度的评定,以其“主要铸造表面”为验收条件。其“主要铸造表面”是指包括铸件内、外表面的影响外观和使用性能的非加工面和大的待加工表面。非“主要铸造表面”的粗髓度允许降低一级检查。4.2.3铸件的铸造表面粗糙度应在相应图样或有关技术文件中注明。否则应按参数值R.50验收。见表4。

与检查。

“铸造表面粗糙度比较样块”需妥善保存,不得损坏、锈蚀和油污,并应酌情定期进行核定4.2.5铸造表面粗糙度是指由非铸造缺陷所引起的,铸造表面上具有较小区间和峰谷所组成的微观几何特性,它般取决于合金材质、铸造工艺和清理方法。A

粗精度参

数公称值

铸意劳法

壳型铸造

砂型铸造

洛模铸造

壳型铸造

砂型铸造

SY5302-—87

注,(1)××为采取特殊措施方能达到的粗髓度,(2)※※表示可以达到的粗糙度12.5

4.3铸件除许可存在或经加工去掉的缺陷外,不得有裂纹、气孔、夹渣、冷隔和硬点等影响强度、外观和加工及使用性能的缺陷存在。4.3.1铸件各个承压部位,不得发现疏松、砂限等缺陷,并不得产生气密性打压渗漏观象。气密性试验,应充分考虑介质的性质及其保压压力和时间。4.3.2对重要的受力件和受力部位,应进行无损探伤检查。4.3.3对尚可修补并具有修补价值的铸件,应按规定进行修补,关键件应明确规定缺陷的修补范围和要求。

5铸件尺寸公整

铸件的几何尺寸公差见表5。

5.1铸件的尺寸公差精度等级一经确定,即应在图样或有关技术文件中注明,否则按CT9级验收。对采用型和手工造型生产的铸件,当未标注公差级别时,应按CT11级验收。同一铸件的不同部位,允许选用不同的精度等级,但应注明。5.1.1铸件尺寸检查,应以图样标定的“主要尺寸”为验收条件。铸件的首件检查,除对其“主要尺寸”进行逐项划线检查外,应对所有尺寸作出评价。5.1.2铸件“主要尺寸”检查,应在图样或有关技术文件中注明,其“主要尺寸”是指与装配相关的,影响加工和使用性能的加工、非加工尺寸。5.1.3铸件的尺寸公差数值,应折半对称分布,当有特殊要求时,允许非对称分布,但应注明。5.1.4对于-般质量稳定的铸件,由检查部门定期或分批进行抽查,抽查率为2%,但不少于三件。5.2铸件非“主要尺寸”和壁厚、筋厚检查,其尺寸公差数值允许降低一级选用。内腔复杂的重要铸件,应定期作解剖检查。5.3错型值引起的误差,应在相应的尺寸公差范围以内不得与箱应的公差值相加。铸件起模斜度引起的儿何尺寸超差,不按超差计算。5.4图样未注明的铸造圆角,均按R3~5mm制作。6首件验收和铸件拒收

用户有权对首件进行验收。质量信得过产品允许免验,但用户有权对铸件质量进行复验,其复验5

基本尺守

SY5302-87

铸件尺寸公差数值

(1)CT为英文CastingToferances(铸件公差)的缩写注,

(2)没有规定CT1和CT2的公差值,是为将来更糖密公差保留的。数量和方法应在有关技术文件中加以说明。10

注:首件是指变换操作奢、生产对象或制造工艺(包括工装)后生产出来的第一件或首批产品,mm

6.1当铸件不符合规定材料牌号要求,几何尺寸超差或有其它缺陷,并严重影响铸件加L和使用性能时,用户可以拒收。

7其它

7.1铸件均应作消除内应力处理,必要时需进行软化退火,但应在有关技术文件中注明。7.2铸件表面均应涂刷红底漆,受热零件。全加工件和大铸件的大的加工表面允许不涂红底漆。7.3铸件的重量偏差应当控制,当无特殊要求时,不作为铸件的验收依据,可作经济效益和质量稳定情况的技术资料控制。

7.4大铸件、重要铸件应在其非加工表面加铸“标记”、“编号”等,并保存资料以备考查。7.5当本标准所引用的标准被修订时,应按新修订的标准执行。7.6待转出的铸件,应逐件或分批填写质量合格证,交用户验收,其中应注明:a,铸件图号、名称和数量。

b.材料牌号(包括批号、炉次)。c.检验结果和本标准号。

d.铸件转出日期。

SY5302—87

预计的铸件机械性能

(补充件)

各牌号不同壁厚灰铸铁件预计能达到的机械性能见下表牌

铸件壁厚,

小于或等于

抗拉强度o大于或等于,N/mm

注:(1)本表所列数值,仅在铁水牌号肯定,铸件壁原均匀、形状简单条件下具有参考价值,否则仅能近似地提供不同壁厚处的抗拉强度值。(2)若供需双方同意,

也可从有上述性能铸件上取样,测定其抗拉强度值,作为验收依据。7

SY530287

附录B

铸件尺寸公整等级选用

(补充件)

铸件尺寸公差推荐的等级选用见下表铸造工艺

可锻铸铁

铝合金

(1)单件小批生产的铸件,一般采用干模或手工造型工艺,注:

(2)当铸件基本尺寸≤10mm时,其公差等级提高三级:当铸件基本尺寸>10~16mm时,其公差等级提高三级:当铸件基本尺寸>16~25mm时,其公差等级提高一级。SY5302-87

附录C

附铸试棒(块)

(补充件)

铸件的附铸试炜(块)见图C1、图C2。3050)

30±50

图C1附铸试梯

注:(1)HT100牌号灰铸铁件在厚断面处强度太低,没有实用价值。(2)当铸件壁厚超过300mm时,其机械性能由供需双方确定,(3)附铸试椿(块)机械性能按GB5675灰铸铁分级》执行。50

图C2附铸试块

R15(R25)

铸件推荐起模斜度见下表

出模度H,mm

>18~50

>50~120

>120~250

>250~100

>400630

>630~1000

SY5302—87

起模斜度

(参考件)

注:(1)甲式增加厚度,用于薄壁或表面加工的铸件,丙式减少厚度,用于厚壁铸件(2)自带砂孔,一般高度应小于宽度或直径,每边起模率3。(3)工艺比较成熟采用金属模,机器造型时,起模斜度应取较低值,10

2°16*

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 石油天然气行业标准(SY)

- SY/T10036-2000 海洋石油工程设计文件编制规程

- SY/T10033-2000 海上生产平台基本上部设施安全系统的分析、设计、安装和测试的推荐作法

- SY/T6475-2000 石油天然气输送钢管尺寸和单位长度重量

- SY/T5783.1-2012 注入、产出剖面测井资料处理与解释规范 第1部分:直井

- SY5522-1992 微体化石(介形 腹足 轮藻类)分析鉴定方法

- SY/T5127-2002 井口装置和采油树规范

- SY/T0082.2-2006 石油天然气工程初步设计内容规范 第2部分:管道工程

- QSY1665-2014 液气分离器现场使用技术规范

- SY/T6132-2013 煤岩中甲烷等温吸附量测定 干燥基容量法

- SY/T4079-1995 石油天然气管道穿越工程施工及验收规范

- SY/T5276-2000 化学防砂人工岩心抗折强度、抗压强度及气体渗透率的测定

- SY/T5755-1995 压裂酸化用助排剂性能评价方法

- SY/T6229-2007 初期灭火及救援训练规程

- SY/T6288-2007 钻杆和钻铤选用作法

- SY/T0076-2008 天然气脱水设计规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2