- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航天工业行业标准(QJ) >>

- QJ 2478-1993 电液伺服机构及其组件装配、试验规范

标准号:

QJ 2478-1993

标准名称:

电液伺服机构及其组件装配、试验规范

标准类别:

航天工业行业标准(QJ)

标准状态:

现行-

发布日期:

1993-03-29 -

实施日期:

1991-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.10 MB

部分标准内容:

中华人民共和国航空航天工业部航天工业标准QJ 2478 --93

电液伺服机构及其组件

装配、试验规范

1993-03-29发布

1993-09-01 实施

中华人民共和国航空航天工业部发布

中华人民共和国航空航天工业部航天工业标准电液伺服机构及其组件装配、试验规范主题内容与适用范围

QJ2478-93

本标准规定了电液伺服机构及其组件(以下简称“产品”)装配、试验的技术要求与试验方法。wwW.bzxz.Net

本标准适用于导弹和运载器用电液伺服机构及其组件的装配、试验,其它液压伺服机构也可参照使用。

引用标准

GJB420

QJ1499

QJ2214

SY1510

技术要求

飞机液压系统用油液固体污染度分级航天电子电气产品安装通用技术条件电液伺服机构及元件制造通用技术条件洁净室(区)内洁净度级别及评定特12号润滑脂

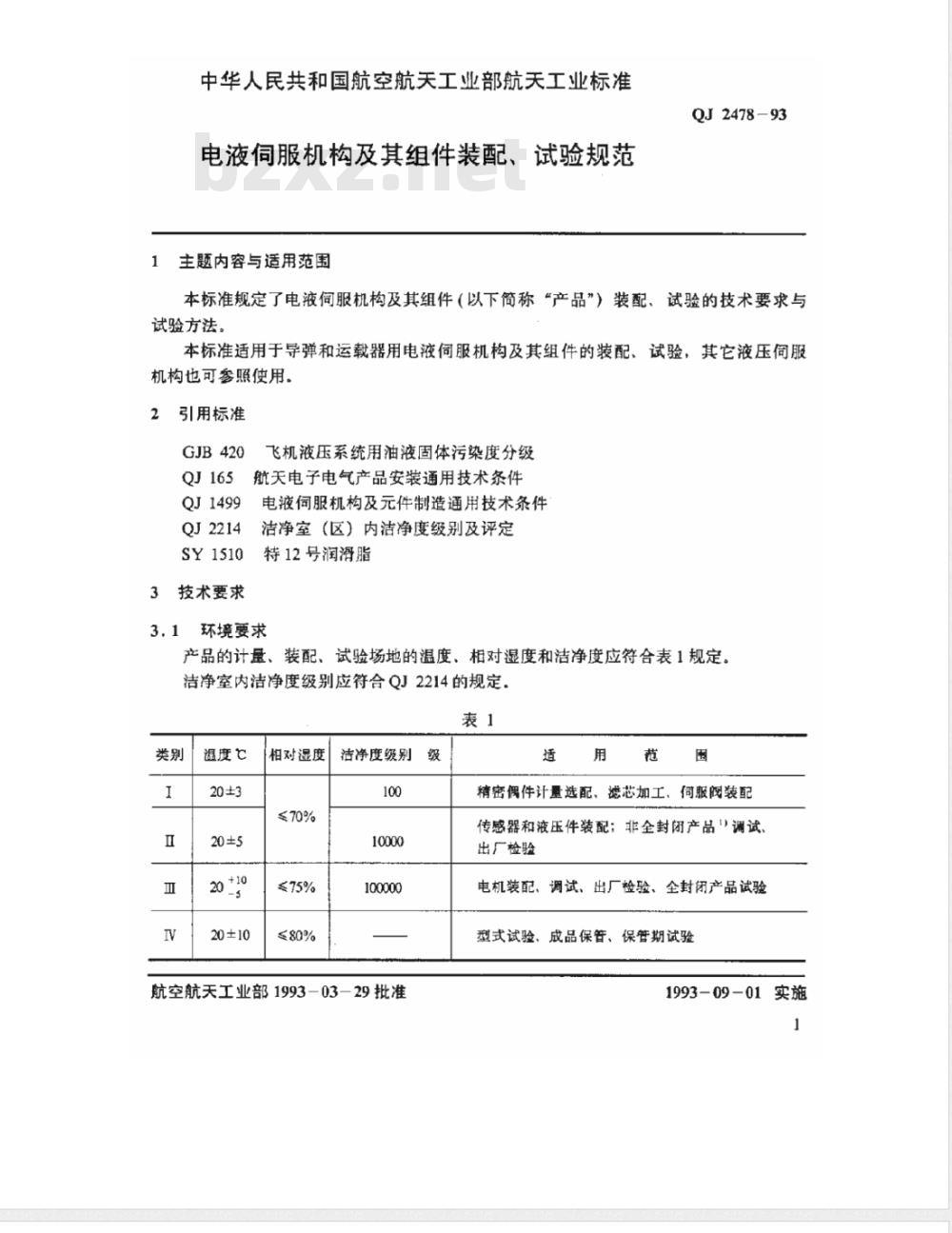

环境要求

产品的计量、装配、试验场地的温度、相对湿度和洁净度应符合表1规定。洁净室内洁净度级别应符合QJ2214的规定。表1

温度℃

20 ±5

20±10

相对湿度

≤70%

≤75%

洁净度级别

100000

航空航天工业部1993-03-29批准适

精密偶件计量选配、滤芯加工,伺服阀装配

传感器和液压件装配;非全封闭产品1调试、出厂检验

电机装配、调试、出厂检验、全封闭产品试验型式试验、成品保管、保管期试验1993-09-01实施

QJ2478-93

注:1)非全封闭产品是指液压产品内腔向外散开或外部设备与产品内部有工作液循环交换的产品,3.2污染控制要求

3.2.1计量、装配和试验场地的要求如下:a.现场的污染控制按表1洁净度级别要求;b。室内禁止干扫地面及进行产生切屑的加工,在I、Ⅱ类环境内如需钎焊导线,应设立专门隔离间;

c.进入室内的工作人员应穿戴长纤维织物的工作服、帽和软底工作鞋,进入I、Ⅱ类环境的工作人员还应事先清除掉身上的尘土,出室外不应穿戴工作服、帽和鞋;d。用卷边的绸布或其它长纤织物作拭布,不得用棉纱擦拭零、组件及产品:e.装配及非全封闭产品调试用的量具、工具及夹具均应有牢固的防锈层,以防止掉锈末,脱层、掉渣等;

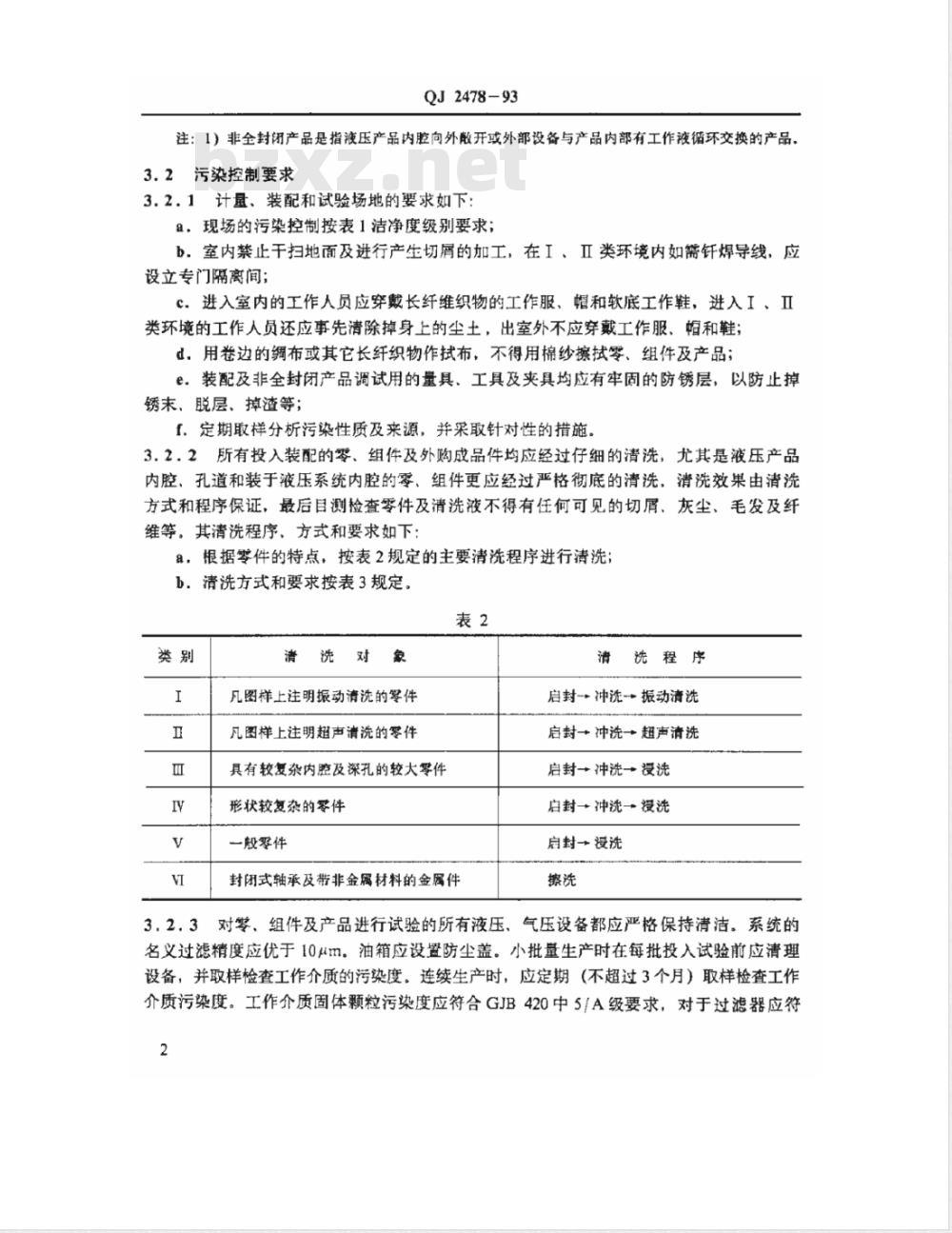

f.定期取样分析污染性质及来源,并采取针对性的措施。3.2.2所有投入装配的零、组件及外购成品件均应经过仔细的清洗,尤其是液压产品内腔、孔道和装于液压系统内腔的零、组件更应经过严格彻底的清洗,清洗效果由清洗方式和程序保证,最后目测检查零件及清洗液不得有任何可见的切屑、灰尘、毛发及纤维等。其清洗程序、方式和要求如下:a,根据零件的特点,按表2规定的主要清洗程序进行清洗:b.清洗方式和要求按表3规定。表2

清洗对象

凡图样上注明振动清洗的零件

凡图样上注明超声清洗的零件

具有较复杂内腔及深孔的较大零件形状较复杂的零件

一般零件

封闭式轴承及带非金属材料的金属件清洗程序

启封冲洗振动清洗

启封→冲洗→超声清洗

启封→冲洗→浸洗

启封→冲洗→浸洗

启封→浸洗

3.2,3对零、组件及产品进行试验的所有液压、气压设备都应严格保持清洁。系统的名义过滤精度应优于10μm。油箱应设置防尘盖。小批量生产时在每批投入试验前应清理设备,并取样检查工作介质的污染度。连续生产时,应定期(不超过3个月)取样检查工作介质污染度。工作介质固体颗粒污染度应符合GJB420中5/A级要求,对于过滤器应符2

QJ2478-93

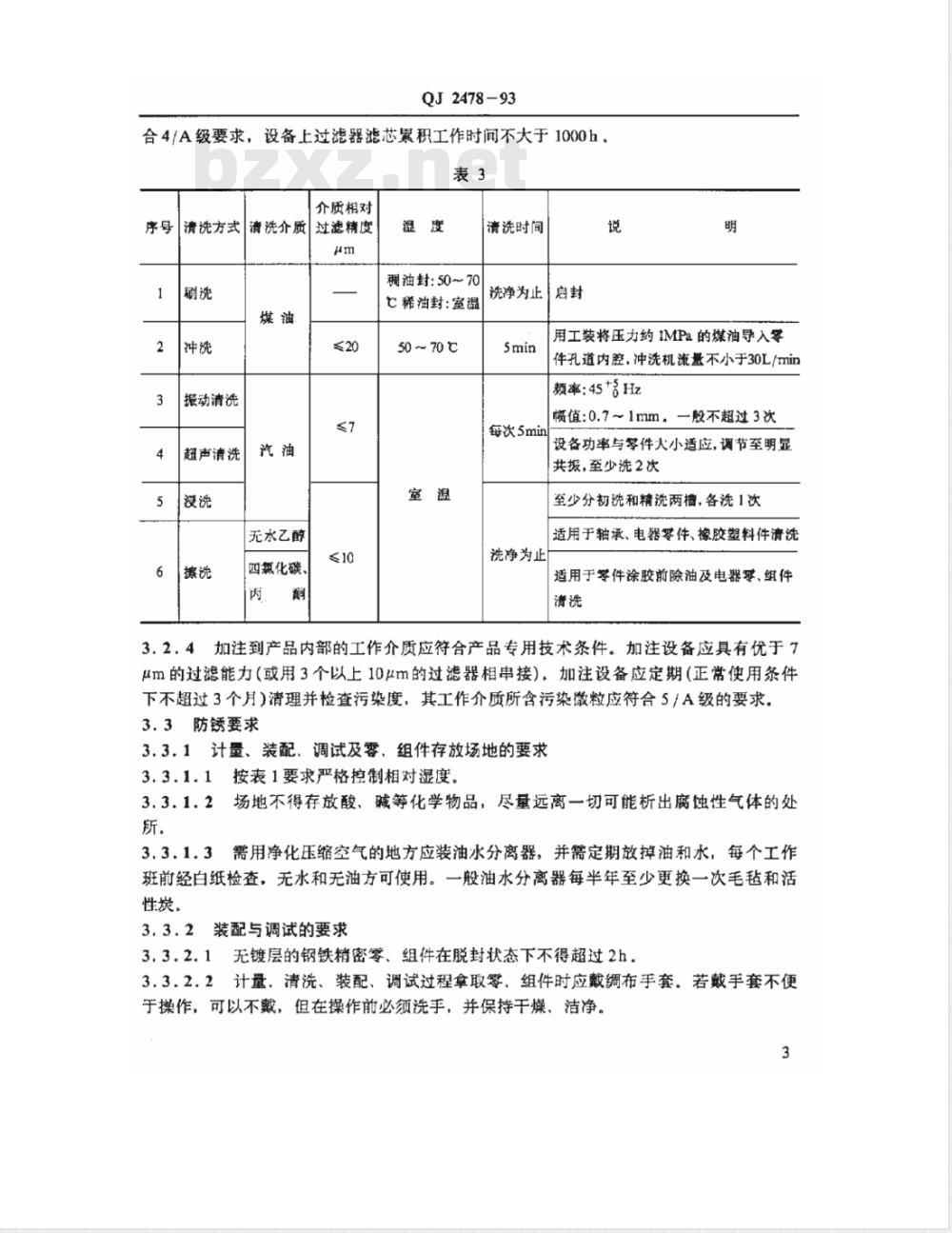

合4/A级要求,设备上过滤器滤芯累积工作时间不大于1000h。表3

介质相对

清洗方式

过滤精度

清洗介质

振动清洗

超声清洗

无水乙醇

四氟化碳、

稠油封:50~70

稀油封:室温

50 ~70 ℃

清洗时间

洗净为止启封

每次5min

洗净为止

用工装将压力约IMPa的煤油导入零件孔道内腔,冲洗机流量不小于30L/min频率:45Hz

幅值:0.7~1mm。一般不超过3次设备功率与零件大小适应,调节至明显共振,至少洗2次

至少分初洗和精洗两槽,各洗1次适用于轴承、电器零件、橡胶塑料件清洗适用于零件涂胶前除油及电器零、组件清洗

加注到产品内部的工作介质应符合产品专用技术条件。加注设备应具有优于73.2.4

um的过滤能力(或用3个以上10m的过滤器相串接),加注设备应定期(正常使用条件下不超过3个月)清理并检查污染度,其工作介质所含污染微粒应符合5/A级的要求。3.3防锈要求

3.3.1计量、装配、调试及零、组件存放场地的要求3.3.1.1按表1要求严格控制相对湿度。3.3.1.2场地不得存放酸、碱等化学物品,尽量远离一切可能析出腐蚀性气体的处所。

需用净化压缩空气的地方应装油水分离器,并需定期放掉油和水,每个工作3.3.1.3

班前经白纸检查,无水和无油方可使用。一般油水分离器每半年至少更换一次毛毡和活性炭、

3.3.2装配与调试的要求

3.3.2.1无镀层的钢铁稍密零、组件在脱封状态下不得超过2h。3.3.2.2计量、清洗、装配、调试过程拿取零、组件时应戴绸布手套。若戴手套不便于操作,可以不戴,但在操作前必须洗手,并保持于燥、洁净。3

QJ2478-93

3.3.2.3启封后,若零、组件存放超过3d,应予以短期油封或封存,其要求如下:a:零、组件应按3.2.2条的规定仔细清洗并充分干燥(用60~70℃的热压缩空气吹干或在50~60℃烘箱内烘30~40min),然后再油封或封存,b.小型精密零、组件的油封用浸泡法,即浸泡在盛有经脱水后的工作液的容器内,并加盖密封,油封期为3a。其它零、组件在55~60℃防锈油中浸5~10s,油封期为3a;

短期油封可在防锈油与煤油配比为1:4的防锈油液中冷浸5~10s,油封期为3个月;

c。不适宜油封的电气零、组件应于干燥器内密闭封存。容器内同时放入经干燥处理过的防潮砂(一公斤每立方米)及防潮砂指示剂(或指示纸)。3.3.2.4阳极化的铝合金件、不锈钢件、镀铬或镀镍的钢件以及全部有涂层的金属件在3个月内可不油封。

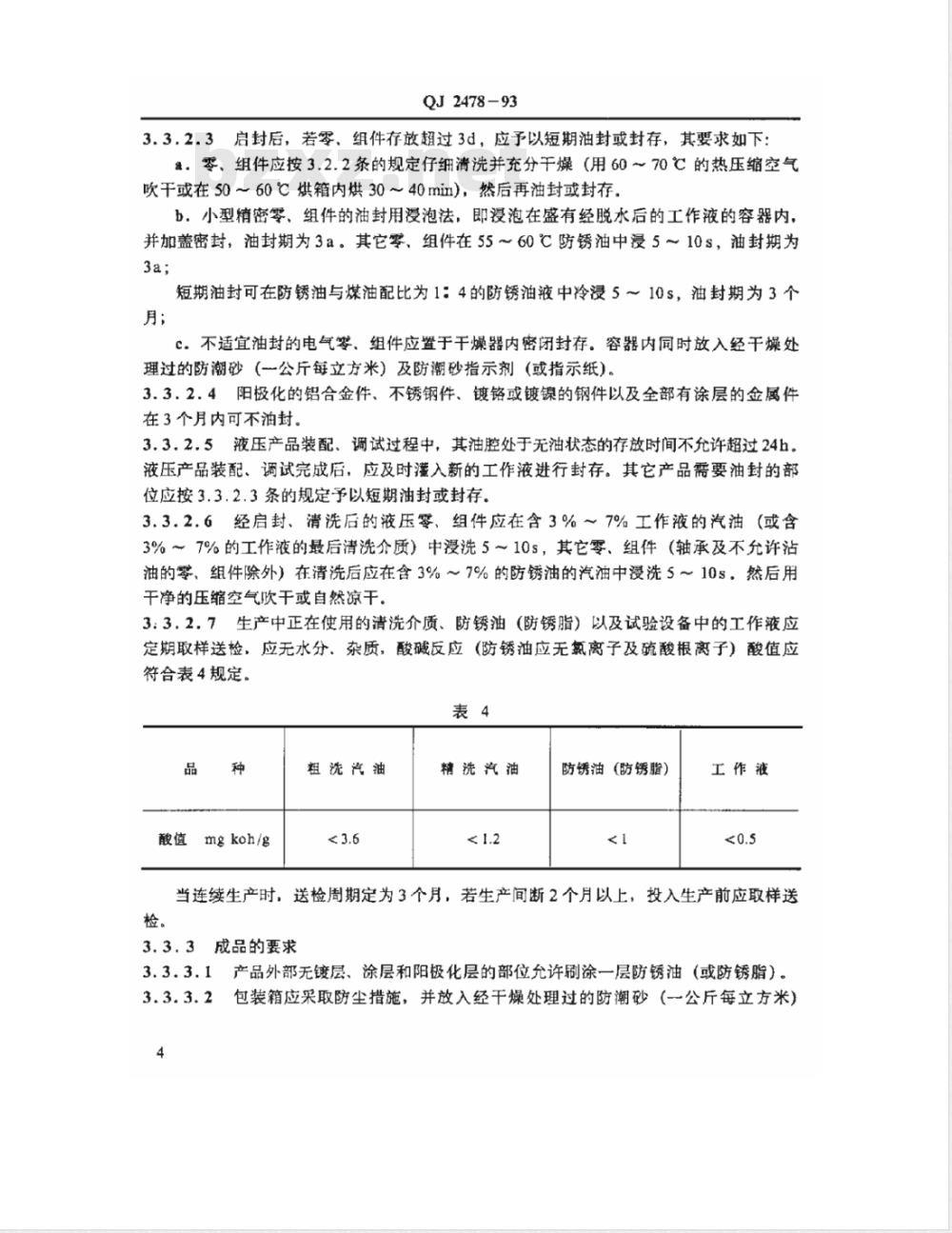

3.3.2.5液压产品装配、调试过程中,其油腔处于无油状态的存放时间不允许超过24h。液压产品装配。调试完成后,应及时灌入新的工作液进行封存。其它产品需要油封的部位应按3.3.2.3条的规定予以短期油封或封存。3.3.2.6经启封、清洗后的液压零、组件应在含3%~7%工作液的汽油(或含3%~7%的工作液的最后清洗介质)中浸洗5~10s,其它零、组件(轴承及不允许沾油的零、组件除外)在清洗后应在含3%~7%的防锈油的汽油中浸洗5~10s,然后用干净的压缩空气欧干或自然凉干。3:3,2.7生产中正在使用的清洗介质、防锈油(防锈脂)以及试验设备中的工作液应定期取样送检,应无水分、杂质,酸碱反应(防锈油应无氯离子及硫酸根离子)酸值应符合表4规定。

酸值mgkoh/g

粗洗汽油

精洗汽油

防锈油 (防锈脂)

工作液

当连续生产时,送检周期定为3个月,若生产间断2个月以上,投入生产前应取样送检。

3.3.3成品的要求

3.3.3.1产品外部无镀层、涂层和阳极化层的部位允许刷涂一层防锈油(或防锈脂)。3.3.3.2包装箱应采取防尘措施,并放入经干燥处理过的防潮砂(一公斤每立方米)4

及防潮砂指示剂(或指示纸)。

3.4装配要求

3.4.1装配前应按以下要求复检:QJ2478-93

a:零、组件的制造应符合QJ1499的要求,并无碰伤、划伤及表面处理层破坏;b.零、组件经清洗后,目测检查应无任何可见脏物;c,橡胶密封件及橡胶金属件无分层、脱粘、龟裂、起泡、杂质、划伤等缺陷;d,合格证应与实物相符,零、组件保管期及传感器校验期应在规定期限内。3.4.2装配前橡胶件应在工作液内浸泡24h。装配时应采取措施防止密封件划伤和切伤。

3.4.3液压产品及其组件装配时,零件表面应事先沾工作液。3.4.4装配时,螺纹连接部分(与工作介质接触者除外)应在外螺纹表面涂符合SY1510的特12号润滑脂。

3.4.5装配试验时,允许因工装、夹具或螺纹拧合使装配件表面处理层局部产生轻微的破坏,但不允许使基体金属受到损坏。3.4.6产品分解下来的弹簧卡圈、弹簧垫圈、鞍形弹性垫圈、波形弹性垫圈和密封件(包括氟塑料挡圈、密封垫片)等,在重新装配时不允许继续使用,必须更换新的零件。3.4.7产品配套应保证零、组件有互换性(图样中注明选配者除外),组装后不允许在产品上进行切削加工。

3.4.8电子产品的装配、试验以及导线的钎焊、安装应按QJ165和专用技术条件的规定。

3.4.9电连接器内部的导线束应用尼龙或麻线扎紧。导线束有防波金展网套时,该套与金属基体应可靠导通。

3.4.10产品活动部分应运动平稳,无滞涩、无爬行等。3.4.11动平衡、过速试验应按专用技术条件的规定。4试验方法

流量试验

试验应按专用技术条件规定的压力,在工作液温度为40士6℃的条件下,对每件产品进行测试。测试仪表的精度:压力表精度不低于0.5%,流量计精度不低于1%,仪表应使用于其量程的30%~70%范围内。4.2液压密封性试验

试验应按专用技术条件规定的压力,在工作液温度为15~60℃范围内(特殊要求除外)对每件产品试验10min。压力表的精度不低于1.5%。产品的旋转轴动密封试验在额定转速下进行。产品密封性按专用技术条件的规定进行检查。5

QJ2478-93

产品及零、组件更换若涉及密封部分或分解重装时,应重做密封性试验。4.3耐压试验

高压部位试验压力为额定压力1.5倍,低压部位为3MPa,对指定部位每件产品试验3min.试验时,压力的控制精度不低于1.5%,工作液温度在15~60℃范围内,试验压力应尽快地(但不少于2s,不形成液压冲击)达到要求值。试验高压部位时,低压部位与大气相通,或接入不高于1MPa的回油压力。允许各部位按其相应的要求同时施加压力进行高低压部位的耐压试验。试验中不允许出现渗油、零件永久变形、连接部明显开缝、紧固件拉长或松动和内部各腔不正常的沟通等。4.4压力脉冲试验

试验的参数及要求如下:

a,压力脉动幅值按图样要求,一般高压部位为零~额定压力,低压部位为0~3MPa,幅值控制偏差为4%;

b.压力脉动波形为近似半正弦波形,频率为0.33Hz;c.工作液温度为15~60℃;

d.试验时简不少于3min;

e:试验后检查:外部不许渗油,内部各腔不允许出现异常的沟通,紧固件不允许拉长或松动,零件不得有永久变形。如图样中规定试验后分解,密封件应无分层及起泡。4.5绝缘介电强度试验

图样及技术条件中规定的绝缘介电强度试验,于室温下(特别指明除外),对每个产品施加频率为50Hz、有效值为500V的交流电压保持1min。试验电压接入时,应低于要求值的三分之一,并在3~10s内均勾升至要求值,试验结束时应在3~10s内均勾降至要求值的三分之一以下,然后断开。试验中不允许出现击穿或跳火花现象。试验后应复验绝缘电阻(用100V高阻表)。对于同个产品,一般只做一次绝缘介电强度试验。特殊情况下如需复验,应将试验电压降低至要求值的75%,

电子元器件的绝缘介电强度试验按专用技术条件规定进行。4.6破坏试验

进行破坏试验的零、组件,自试制起(或材料、结构、工艺有重大更改时)对前三个工艺批,每批抽不少于2件按以下程序进行试验:a:按4.3条要求进行耐压试验;b.按4.4条要求进行压力脉冲试验,试验时间为50min(即压力循环1000次);c.逐步加压至破坏(指零件破裂、严重变形而完全失去密封性等),其破坏压力高压部位应不小于额定压力的2.5倍,低压部位应不小于6MPa;d.若破坏试验不符合要求时,在查明原因并采取措施后应抽不少于4件复验。复验仍不合格时,该批零、组件报废。6

QJ2478-93

注:如上述4.6中b项试验压力循环次数增加到20万次(频率可提高至1~2Hz),则允许破坏压力降低,高压部位不小于额定压力的2借,低压部位不小于4MPa。5检验要求

5.1配套组装的全部零,组件、半成品件、成品件及外购件应符合图样、技术条件要求,由制造厂检验部门进行100%的检查,并有合格证。5.2验收代表事先书面通知工厂检验部门要求验收的某些零、组件或试验项目,应经验收代表验收合格后,才充许进行组装。5.3为了检查液压系统及其组件的装配质量,在产品装配过程中一般应做如下试验8.流量试验(见4.1);

b.液压密封性试验(见4.2);

c.耐压试验(见4.3);

d.压力脉冲试验(见4.4);

e.绝缘介电强度试验(见4.5);f.破坏试验(见4.6)。

5.4凡图样中规定的液压试验一律采用产品使用的工作液作为工作介质,但破坏试验可以根据设备情况另定。

附加说明:

本标准由航空航天工业部七○八所提出。本标准由航空航天工业部一院一部负资起草。本标准主要起草人:唐彩琴、刘珠增。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

电液伺服机构及其组件

装配、试验规范

1993-03-29发布

1993-09-01 实施

中华人民共和国航空航天工业部发布

中华人民共和国航空航天工业部航天工业标准电液伺服机构及其组件装配、试验规范主题内容与适用范围

QJ2478-93

本标准规定了电液伺服机构及其组件(以下简称“产品”)装配、试验的技术要求与试验方法。wwW.bzxz.Net

本标准适用于导弹和运载器用电液伺服机构及其组件的装配、试验,其它液压伺服机构也可参照使用。

引用标准

GJB420

QJ1499

QJ2214

SY1510

技术要求

飞机液压系统用油液固体污染度分级航天电子电气产品安装通用技术条件电液伺服机构及元件制造通用技术条件洁净室(区)内洁净度级别及评定特12号润滑脂

环境要求

产品的计量、装配、试验场地的温度、相对湿度和洁净度应符合表1规定。洁净室内洁净度级别应符合QJ2214的规定。表1

温度℃

20 ±5

20±10

相对湿度

≤70%

≤75%

洁净度级别

100000

航空航天工业部1993-03-29批准适

精密偶件计量选配、滤芯加工,伺服阀装配

传感器和液压件装配;非全封闭产品1调试、出厂检验

电机装配、调试、出厂检验、全封闭产品试验型式试验、成品保管、保管期试验1993-09-01实施

QJ2478-93

注:1)非全封闭产品是指液压产品内腔向外散开或外部设备与产品内部有工作液循环交换的产品,3.2污染控制要求

3.2.1计量、装配和试验场地的要求如下:a.现场的污染控制按表1洁净度级别要求;b。室内禁止干扫地面及进行产生切屑的加工,在I、Ⅱ类环境内如需钎焊导线,应设立专门隔离间;

c.进入室内的工作人员应穿戴长纤维织物的工作服、帽和软底工作鞋,进入I、Ⅱ类环境的工作人员还应事先清除掉身上的尘土,出室外不应穿戴工作服、帽和鞋;d。用卷边的绸布或其它长纤织物作拭布,不得用棉纱擦拭零、组件及产品:e.装配及非全封闭产品调试用的量具、工具及夹具均应有牢固的防锈层,以防止掉锈末,脱层、掉渣等;

f.定期取样分析污染性质及来源,并采取针对性的措施。3.2.2所有投入装配的零、组件及外购成品件均应经过仔细的清洗,尤其是液压产品内腔、孔道和装于液压系统内腔的零、组件更应经过严格彻底的清洗,清洗效果由清洗方式和程序保证,最后目测检查零件及清洗液不得有任何可见的切屑、灰尘、毛发及纤维等。其清洗程序、方式和要求如下:a,根据零件的特点,按表2规定的主要清洗程序进行清洗:b.清洗方式和要求按表3规定。表2

清洗对象

凡图样上注明振动清洗的零件

凡图样上注明超声清洗的零件

具有较复杂内腔及深孔的较大零件形状较复杂的零件

一般零件

封闭式轴承及带非金属材料的金属件清洗程序

启封冲洗振动清洗

启封→冲洗→超声清洗

启封→冲洗→浸洗

启封→冲洗→浸洗

启封→浸洗

3.2,3对零、组件及产品进行试验的所有液压、气压设备都应严格保持清洁。系统的名义过滤精度应优于10μm。油箱应设置防尘盖。小批量生产时在每批投入试验前应清理设备,并取样检查工作介质的污染度。连续生产时,应定期(不超过3个月)取样检查工作介质污染度。工作介质固体颗粒污染度应符合GJB420中5/A级要求,对于过滤器应符2

QJ2478-93

合4/A级要求,设备上过滤器滤芯累积工作时间不大于1000h。表3

介质相对

清洗方式

过滤精度

清洗介质

振动清洗

超声清洗

无水乙醇

四氟化碳、

稠油封:50~70

稀油封:室温

50 ~70 ℃

清洗时间

洗净为止启封

每次5min

洗净为止

用工装将压力约IMPa的煤油导入零件孔道内腔,冲洗机流量不小于30L/min频率:45Hz

幅值:0.7~1mm。一般不超过3次设备功率与零件大小适应,调节至明显共振,至少洗2次

至少分初洗和精洗两槽,各洗1次适用于轴承、电器零件、橡胶塑料件清洗适用于零件涂胶前除油及电器零、组件清洗

加注到产品内部的工作介质应符合产品专用技术条件。加注设备应具有优于73.2.4

um的过滤能力(或用3个以上10m的过滤器相串接),加注设备应定期(正常使用条件下不超过3个月)清理并检查污染度,其工作介质所含污染微粒应符合5/A级的要求。3.3防锈要求

3.3.1计量、装配、调试及零、组件存放场地的要求3.3.1.1按表1要求严格控制相对湿度。3.3.1.2场地不得存放酸、碱等化学物品,尽量远离一切可能析出腐蚀性气体的处所。

需用净化压缩空气的地方应装油水分离器,并需定期放掉油和水,每个工作3.3.1.3

班前经白纸检查,无水和无油方可使用。一般油水分离器每半年至少更换一次毛毡和活性炭、

3.3.2装配与调试的要求

3.3.2.1无镀层的钢铁稍密零、组件在脱封状态下不得超过2h。3.3.2.2计量、清洗、装配、调试过程拿取零、组件时应戴绸布手套。若戴手套不便于操作,可以不戴,但在操作前必须洗手,并保持于燥、洁净。3

QJ2478-93

3.3.2.3启封后,若零、组件存放超过3d,应予以短期油封或封存,其要求如下:a:零、组件应按3.2.2条的规定仔细清洗并充分干燥(用60~70℃的热压缩空气吹干或在50~60℃烘箱内烘30~40min),然后再油封或封存,b.小型精密零、组件的油封用浸泡法,即浸泡在盛有经脱水后的工作液的容器内,并加盖密封,油封期为3a。其它零、组件在55~60℃防锈油中浸5~10s,油封期为3a;

短期油封可在防锈油与煤油配比为1:4的防锈油液中冷浸5~10s,油封期为3个月;

c。不适宜油封的电气零、组件应于干燥器内密闭封存。容器内同时放入经干燥处理过的防潮砂(一公斤每立方米)及防潮砂指示剂(或指示纸)。3.3.2.4阳极化的铝合金件、不锈钢件、镀铬或镀镍的钢件以及全部有涂层的金属件在3个月内可不油封。

3.3.2.5液压产品装配、调试过程中,其油腔处于无油状态的存放时间不允许超过24h。液压产品装配。调试完成后,应及时灌入新的工作液进行封存。其它产品需要油封的部位应按3.3.2.3条的规定予以短期油封或封存。3.3.2.6经启封、清洗后的液压零、组件应在含3%~7%工作液的汽油(或含3%~7%的工作液的最后清洗介质)中浸洗5~10s,其它零、组件(轴承及不允许沾油的零、组件除外)在清洗后应在含3%~7%的防锈油的汽油中浸洗5~10s,然后用干净的压缩空气欧干或自然凉干。3:3,2.7生产中正在使用的清洗介质、防锈油(防锈脂)以及试验设备中的工作液应定期取样送检,应无水分、杂质,酸碱反应(防锈油应无氯离子及硫酸根离子)酸值应符合表4规定。

酸值mgkoh/g

粗洗汽油

精洗汽油

防锈油 (防锈脂)

工作液

当连续生产时,送检周期定为3个月,若生产间断2个月以上,投入生产前应取样送检。

3.3.3成品的要求

3.3.3.1产品外部无镀层、涂层和阳极化层的部位允许刷涂一层防锈油(或防锈脂)。3.3.3.2包装箱应采取防尘措施,并放入经干燥处理过的防潮砂(一公斤每立方米)4

及防潮砂指示剂(或指示纸)。

3.4装配要求

3.4.1装配前应按以下要求复检:QJ2478-93

a:零、组件的制造应符合QJ1499的要求,并无碰伤、划伤及表面处理层破坏;b.零、组件经清洗后,目测检查应无任何可见脏物;c,橡胶密封件及橡胶金属件无分层、脱粘、龟裂、起泡、杂质、划伤等缺陷;d,合格证应与实物相符,零、组件保管期及传感器校验期应在规定期限内。3.4.2装配前橡胶件应在工作液内浸泡24h。装配时应采取措施防止密封件划伤和切伤。

3.4.3液压产品及其组件装配时,零件表面应事先沾工作液。3.4.4装配时,螺纹连接部分(与工作介质接触者除外)应在外螺纹表面涂符合SY1510的特12号润滑脂。

3.4.5装配试验时,允许因工装、夹具或螺纹拧合使装配件表面处理层局部产生轻微的破坏,但不允许使基体金属受到损坏。3.4.6产品分解下来的弹簧卡圈、弹簧垫圈、鞍形弹性垫圈、波形弹性垫圈和密封件(包括氟塑料挡圈、密封垫片)等,在重新装配时不允许继续使用,必须更换新的零件。3.4.7产品配套应保证零、组件有互换性(图样中注明选配者除外),组装后不允许在产品上进行切削加工。

3.4.8电子产品的装配、试验以及导线的钎焊、安装应按QJ165和专用技术条件的规定。

3.4.9电连接器内部的导线束应用尼龙或麻线扎紧。导线束有防波金展网套时,该套与金属基体应可靠导通。

3.4.10产品活动部分应运动平稳,无滞涩、无爬行等。3.4.11动平衡、过速试验应按专用技术条件的规定。4试验方法

流量试验

试验应按专用技术条件规定的压力,在工作液温度为40士6℃的条件下,对每件产品进行测试。测试仪表的精度:压力表精度不低于0.5%,流量计精度不低于1%,仪表应使用于其量程的30%~70%范围内。4.2液压密封性试验

试验应按专用技术条件规定的压力,在工作液温度为15~60℃范围内(特殊要求除外)对每件产品试验10min。压力表的精度不低于1.5%。产品的旋转轴动密封试验在额定转速下进行。产品密封性按专用技术条件的规定进行检查。5

QJ2478-93

产品及零、组件更换若涉及密封部分或分解重装时,应重做密封性试验。4.3耐压试验

高压部位试验压力为额定压力1.5倍,低压部位为3MPa,对指定部位每件产品试验3min.试验时,压力的控制精度不低于1.5%,工作液温度在15~60℃范围内,试验压力应尽快地(但不少于2s,不形成液压冲击)达到要求值。试验高压部位时,低压部位与大气相通,或接入不高于1MPa的回油压力。允许各部位按其相应的要求同时施加压力进行高低压部位的耐压试验。试验中不允许出现渗油、零件永久变形、连接部明显开缝、紧固件拉长或松动和内部各腔不正常的沟通等。4.4压力脉冲试验

试验的参数及要求如下:

a,压力脉动幅值按图样要求,一般高压部位为零~额定压力,低压部位为0~3MPa,幅值控制偏差为4%;

b.压力脉动波形为近似半正弦波形,频率为0.33Hz;c.工作液温度为15~60℃;

d.试验时简不少于3min;

e:试验后检查:外部不许渗油,内部各腔不允许出现异常的沟通,紧固件不允许拉长或松动,零件不得有永久变形。如图样中规定试验后分解,密封件应无分层及起泡。4.5绝缘介电强度试验

图样及技术条件中规定的绝缘介电强度试验,于室温下(特别指明除外),对每个产品施加频率为50Hz、有效值为500V的交流电压保持1min。试验电压接入时,应低于要求值的三分之一,并在3~10s内均勾升至要求值,试验结束时应在3~10s内均勾降至要求值的三分之一以下,然后断开。试验中不允许出现击穿或跳火花现象。试验后应复验绝缘电阻(用100V高阻表)。对于同个产品,一般只做一次绝缘介电强度试验。特殊情况下如需复验,应将试验电压降低至要求值的75%,

电子元器件的绝缘介电强度试验按专用技术条件规定进行。4.6破坏试验

进行破坏试验的零、组件,自试制起(或材料、结构、工艺有重大更改时)对前三个工艺批,每批抽不少于2件按以下程序进行试验:a:按4.3条要求进行耐压试验;b.按4.4条要求进行压力脉冲试验,试验时间为50min(即压力循环1000次);c.逐步加压至破坏(指零件破裂、严重变形而完全失去密封性等),其破坏压力高压部位应不小于额定压力的2.5倍,低压部位应不小于6MPa;d.若破坏试验不符合要求时,在查明原因并采取措施后应抽不少于4件复验。复验仍不合格时,该批零、组件报废。6

QJ2478-93

注:如上述4.6中b项试验压力循环次数增加到20万次(频率可提高至1~2Hz),则允许破坏压力降低,高压部位不小于额定压力的2借,低压部位不小于4MPa。5检验要求

5.1配套组装的全部零,组件、半成品件、成品件及外购件应符合图样、技术条件要求,由制造厂检验部门进行100%的检查,并有合格证。5.2验收代表事先书面通知工厂检验部门要求验收的某些零、组件或试验项目,应经验收代表验收合格后,才充许进行组装。5.3为了检查液压系统及其组件的装配质量,在产品装配过程中一般应做如下试验8.流量试验(见4.1);

b.液压密封性试验(见4.2);

c.耐压试验(见4.3);

d.压力脉冲试验(见4.4);

e.绝缘介电强度试验(见4.5);f.破坏试验(见4.6)。

5.4凡图样中规定的液压试验一律采用产品使用的工作液作为工作介质,但破坏试验可以根据设备情况另定。

附加说明:

本标准由航空航天工业部七○八所提出。本标准由航空航天工业部一院一部负资起草。本标准主要起草人:唐彩琴、刘珠增。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航天工业行业标准(QJ)

- QJ1145.35A-2007 焊接夹具零件及部件 第35部分:光面压块

- QJ103.2A-1997 机床夹具零件及部件 Ⅱ型加长快换钻套

- QJ3296.8-2008 蜂窝夹层结构用镶嵌件 第8部分:盲孔螺纹C型镶嵌件

- QJ1608A-1996 过滤器型式与尺寸

- QJ903.21A-1995 航天产品工艺文件管理制度 电气装配工艺文件编制规则

- QJ3296.5-2008 蜂窝夹层结构用镶嵌件 第5部分:通孔螺纹B型镶嵌件

- QJ2078A-1998 电液伺服阀试验方法

- QJ466-1988 不锈钢电化学抛光技术条件

- QJ2996.3A-2004 抗剪单齿钛合金环槽铆钉 第3部分:120°沉头环槽铆钉

- QJ1317A-2005 电子器件失效分类及代码

- QJ326A-2004 紧固件包装与贮存

- QJA1137-2005 固体火箭发动机离心试验方法

- QJ903.16A-1995 航天产品工艺文件管理制度 锻造工艺文件编制规则

- QJ3306-2008 战术导弹导引头电磁兼容性设计要求

- QJ3260-2005 JF5型矫形脱落电连接器详细规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2