- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 61-1998 渗透检验

标准号:

HB/Z 61-1998

标准名称:

渗透检验

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

1998-06-26 -

实施日期:

1998-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

11.68 MB

部分标准内容:

中华人民共和国航空工业标准

HB/Z 61-1998

代替HB/Z 61-92

HB 5358. 4 - 86

渗透检验

1998-06-26发布

中国航空工业总公司

1998-07-01实施

本标准为HB/Z61一92和HB5358.4-86的修订版。本标准是在HB/Z61一92和HB5358.4一86的基础上修订而成的,保留原标准中先进、科学、合理的内容、对渗透检验工艺对程和材料的各种影响因素(人员、设备和仪器、材料、环境、工艺和文件等)进行了严格的控制,是提高产品质量和保证产品质量稳定的有效措施,也是一种既经济又合理的科学方法。

本标准的附录A和B都是标准的附录。本标准由航空工业总公司航空材料、热工艺标准化技术归口单位提出并归口。

本标准由航空工业总公司航空材料研究院负责起草,航空工业总公司成都飞机工业公司参加起草。本标准主要起草人:孙殿寿、方光基、任学冬。1范围

中华人民共和国航空工业标准

渗透检验

HB/Z61-1998

代替HB/Z61-92

HB5358.4-86

本标准规定了液体渗透检验方法的要点和影响其检验结果可靠性主要因素的质量控制要求。

本标准适用于非松孔性的金属和非金属材料或零件表面开口的不连续性的渗透检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB260-77

GB261-83

GB265-88

GB378-64

石油产品水份测定法

石油产品闪点测定法(闭口杯法)石油产品运动粘度测定法和动力粘度计算法发动机燃料铜片腐蚀试验法

GB/T12604.3~90无损检测术语渗透检测HB5357-1997航空无损检测人员的资格鉴定与认证ZBH24002-89透探伤用A型灵敏度对比试块JB/T6064-92渗透探伤用镀铬试块技术条件3定义

本标准采用下列定义。

3.1背景(本底)

检验试件时,衬托不连续性显示的试件表面。它可以是试件的自然表面,也可以是覆盖显象剂的表面。

3.2黑光

波长为320nm400nm的电磁辐射,峰值波长为365nm。3.3黑光滤光片

能透过黑光而吸收其他波长电磁辐射的一种滤光片。3.4荧光

种物质在黑光照射下发射出的可见光。3.5停留时间

中国航空工业总公司1998-06-26发布1998-07-01实施

HB/Z61-1998

渗透剂、乳化剂、去除剂或显象剂与试件接触的全部时间。对于湿显象剂,应在试件上的显象剂干燥之后开始算停留时简。3.6滴落时间

多余渗透剂或乳化剂从试件表面流滴完毕所需要的时间,它是停留时间的一部分。3.7渗出

渗透剂从表面不连续性中返渗到试件表面并扩展成显示的过程。3.8暗场适应

检验人员从亮处进入暗场区域,肉眼自动调节增强视觉能力的过程。3.9显示

在背景表面观察到的渗透剂痕迹。3.10不连续性

试件正常组织结构的问断,这种间断可能会,也可能不会影响零件的可用性。3.11缺陷

尺寸、形状、取向、位置或性质对试件的有效使用会造成损害或不符合验收标准要求的不连续性。

3.12解释

对观察到的显示进行分析,确定产生这种显示的原因及其分类的过程。3.13评定

对试件不连续性的严重程度按规定的质量验收标准进行审查,判定是否准予验收的过程。3.14相关显示

由裂纹、气孔、夹渣、疏松等不连续性所引起的渗透剂显示。3.15不相关显示

由于加工工艺、零件结构、外形或机械碰伤和划伤等所引起的渗透剂显示。3.16虚假显示

由于渗透剂的污染所产生的显示。其它定义按GB/T12604.3。

4般要求

4.1分类

4.1.1渗透剂系统的分类

I类一—荧光渗透检验

Ⅱ类一着色渗透检验

Ⅱ类一荧光着色渗透检验

方法A—一水洗型渗透检验方法

方法B一一亲油性后乳化型渗透检验方法2

HB/Z61-1998

方法C一溶剂去除型渗透检验方法方法D一一亲水性后乳化型渗透检验方法灵敏度等级

1级一低灵敏度

2级—中灵敏度

3级-高灵敏度

4级超高灵敏度

4.1.2显象剂的类型

a型——干粉显象剂

b型一水溶性显象剂

c型——水悬浮性显象剂

d型——非水湿显象剂

e型一特殊应用型显像剂

f型——自显像

4.1.3溶剂去除剂的类型

含卤溶剂去除剂wwW.bzxz.Net

非卤溶剂去除剂。

4.2检验职责和人员

4.2.1检验职责

试件进行渗透检验时,应符合本标准规定的所有要求。需要时,试件的制造单位可制定出比本标准更严格的要求。

当合同、订单或其他有关文件规定按本标准进行检验时,应同时给出被检零件的质量验收标准,以确保产品符合规定的要求。按本标准进行惨透检验时,没有特殊规定不允许采用抽样检验。4.2.2、人员

从事渗透检验的人员应按HB5357进行技术资格鉴定与认证,取得相应专业的技术资格等级,并从事与其资格等级相适应的工作。4.3检验材料

4.3.1检验材料技术要求

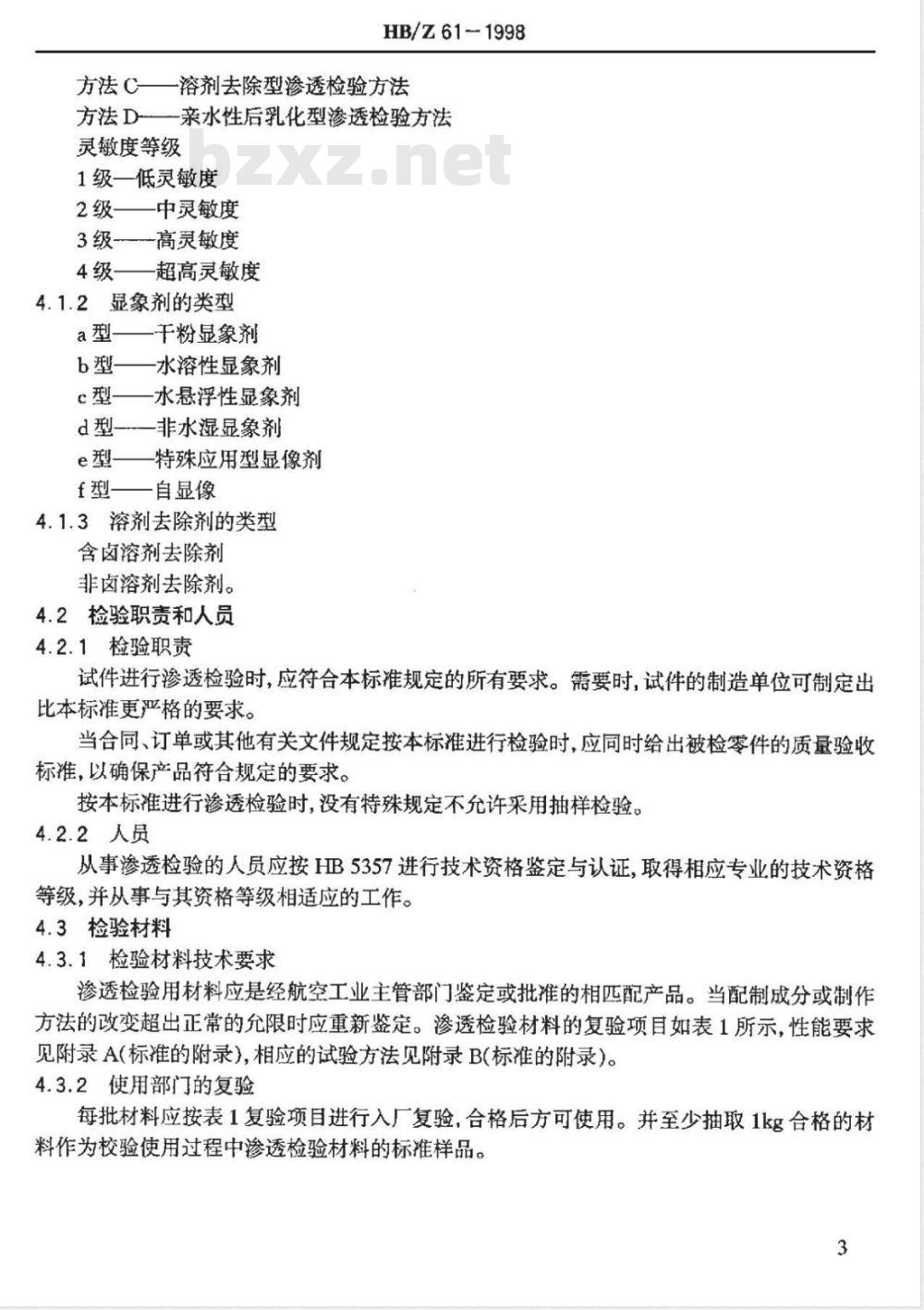

渗透检验用材料应是经航空工业主管部门鉴定或批准的相匹配产品。当配制成分或制作方法的改变超出正常的允限时应重新鉴定。渗透检验材料的复验项目如表1所示,性能要求见附录A(标准的附录),相应的试验方法见附录B(标准的附录)。4.3.2使用部门的复验

每批材料应按表1复验项目进行入厂复验,合格后方可使用。并至少抽取1kg合格的材料作为校验使用过程中渗透检验材料的标准样品。3

渗透剂

显像剂

HB/Z61-1998

表1渗透检验材料的复验项目

复验项目

腐蚀性、荧光亮度、可去除性、闪点、粘度、含水量、灵敏度(A、B、C型试块)、备注

材料性能要求见附录A所用试

干粉显像剂荧光性、非水湿显像剂和水悬浮验方法见附录B性显像剂的再悬浮、沉淀性

4.4环境条件

4.4.1厂房及暗室

4.4.1.1厂房的面积大小应根据被检零件的形状、尺寸、数量及相应形式的检验生产线而定。检验场地应有足够的活动空间,一般设水磨石地面,并设有排水沟。4.4.1.2厂房内应设置抽排风装置,暖气设施及压缩空气管路。压缩空气管路上应装油水分离器和压力表。厂房内相对湿度应不超过80%,温度不低于15℃。4.4.1.3厂房内应清洁有序,不准堆放与检验无关的杂物。4.4.1.4检验场地应保持清洁。暗室内应设置排风装置,排风进气口要安装静电除尘器,以防污染环境。暗室的白光照度应不超过201x。4.4.1.5暗室内应安装空调设备。4.4.2静电喷涂间

静电喷涂间墙壁应采用瓷砖码成,地面倾斜10°~20°,以便排放污水。4.4.3污水处理间

污水处理应符合环保部门对渗透液污水处理的要求。4.5设备、仪器和标准试块

4.5.1黑光灯

4.5.1.1黑光灯的波长为320~400mm,峰值波长为365nm。距黑光灯滤光片表面38cm处的黑光辐照度应不低于1000W/cm2。自显像检验时,距离滤光片表面15cm处的黑光辐照度应不低于3000mW/cm2。

4.5.1.2黑光灯电源电压波动土10%时应安装稳压器。4.5.2黑光辐照度计

黑光辐照度计用以测量黑光辐照度,其波长为320~400nm,峰值为365nm。4.5.3荧光亮度计

荧光亮度计用以测定和比较荧光渗透剂的荧光亮度,其波长为430~520nm,峰值为500~520nmg

4.5.4照度计

照度计用于测量暗室环境白光和着色检验白光照度,其量程为0~16001x或0~64501x。4.5.5标准试块

4.5.5.1渗透检验用的标准试块分为铝合金淬火试块(A型试块)、不锈钢镀铬试块(B型试4

HB/Z61-1998

块)、和黄铜板镀镍铬试块(C型试块)三种,其规格和技术要求应符合ZBH24002和JB/T6064的规定。

4.5.5.2A型试块用于比较两种渗透剂性能的优劣;B型试块用于校验操作方法和工艺系统灵敏度;C型试块用于鉴别各类渗透剂性能和灵敏度等级。4.5.5.3荧光检验用的标准试块不能用于着色渗透检验,反之亦然。4.5.5.4试块使用之后,要按说明书的规定进行彻底清洗,不应残留任何渗透剂的痕迹。清洗后,将试块存放在由50%(V/V)丙酮及50%(V/V)无水乙醇的混合溶剂的密封容器中,或按有关试块使用说明书中的规定保存。4.5.5.5当使用部门发现标准试块有堵塞或灵敏度与原先比较有下降时,必须修复或及时更换。

4.5.5.6提供的上述三种标准试块的工厂应取得行业主管部门认可。4.6检验工艺设备

4.6.1工艺设备

4.6.1.1根据检验零件的尺寸、规格、数量及形状等,制作各种类型的工艺设备,如渗透剂槽、乳化剂槽、清洗槽、恒温热风循环烘箱或于燥装置、显像剂槽或喷粉柜等。4.6.1.2清洗水槽应配备水喷枪或喷头等清洗工具,其水温、水压及流量应为可调。4.6.1.3渗透剂槽、乳化剂槽应配备抽液泵和喷浇液体的喷咀,以便施加液体或更换槽液。凝显像剂槽内应设置搅拌器。

4.7检验工艺规程

要求进行渗透检验的零件应编制通用的或专用的渗透检验工艺规程。工艺规程应由渗透检验Ⅲ级人员进行审核。工艺规程至少应包括如下内容:a)零件号、零件名称、材料、工序号;b)预清洗方法;

c)渗透检验用材料,如渗透剂、去除剂、显象剂等;d)渗透检验类型、方法和灵敏度等级;e)渗透检验工艺,包括渗透检验材料施加方法和各种工艺参数;渗透时间(含滴落时间),去除剂浓度及施加方法、水温、压力、干燥方法及时间、显象时间及检验时间等;f)零件检验部位,必要时画出草图:g)零件检验的质量验收标准:

h)后清洗方法;

i)标记部位及标记方法。

4.8检验工序的安排

4.8.1能够显示表面不连续性或产生表面缺陷的所有加工完成之后再进行渗透检验。4.8.2机械加工件的渗透检验应在机械加工之后,喷丸、涂层、镀层、阳极化工序之前进行,另有规定时除外。

4.8.3铸件、焊接件及热处理后有氧化皮的表面,允许在吹砂后进行渗透检验;关键零件如涡轮叶片应在浸蚀后进行检验。

HB/Z61-1998

4.8.4铝、镁、钛合金和奥氏体钢制件及关键零件经机加工的表面,一般先进行酸或碱浸蚀然后再进行渗透检验。

4.8.5凡制造过程中要进行浸蚀检验的零件,渗透检验应紧接在浸蚀检验工序后进行。经过多次热处理的零件,渗透检验应在温度最高的一次热处理之后进行。4.8.6

4.8.7使用过的零件,在去除表面积炭、氧化层及涂层后进行渗透检验。4.9检验材料及检验工艺的限制

根据零件的检验灵敏度等级,在选择合适的渗透检验的类型及工艺方法时,应遵循如下的限制:

4.9.1着色检验时,不推荐使用a型(干粉)和b型(水溶型)显像剂进行显像,应采用d型(非水湿显像剂显像剂。

4.9.2航空零件的最终检验不推荐采用着色渗透检验方法。4.9.3涡轮发动机关键零件的维护或检修的检验仅充许采用I类方法D(亲水性后乳化型荧光渗透检验)进行检验,且检验灵敏度为3~4级。4.9.4采用自显像(不用显像剂)工艺应经过批准,并使用专用的自显像渗透剂。4.9.5未经批准,不充许以较低灵敏度等级的渗透剂代替较高灵敏度等级的渗透剂。但充允许用较高灵敏度等级的渗透剂代替较低灵敏度等级的渗透剂。5详细要求

5.1表面准备

送检零件的所有表面应清洁、干燥,无灰尘、油污、油漆、涂层、腐蚀物、氧化皮、金属污物、焊药、化学残渣以及会妨碍渗透剂渗入不连续性的、抑制染料性能或产生不良背景的其它物质。

对于特殊零件.选择包括浸蚀法在内的清洗方法应与被去除的污染物相适应,并且应对零件的预期功能没有损害。

5.1.1溶剂清洗和蒸气除油

用于去除油污、润滑脂和蜡等污物。5.1.2化学清洗

用于去除油漆、氧化皮、积炭或用溶剂不能去除的污物。5.1.3机械清理

用于不能用溶剂或化学清洗法去除的污物。5.1.4浸蚀

当上述的清洗方法还不能满足渗透检验要求时可进行浸蚀。但选定的漫蚀工艺应以不损伤被检零件为条件。

5.2渗透剂的施加和停留

施加渗透剂的方法可采取浸渍、喷涂、刷涂和流涂等。零件所有的受检表面应被渗透剂覆盖。不充许接触渗透剂的那些表面应采取防护措施。除非另有规定,零件、渗透剂和环境的温度应保持在15~40℃之间。停留时间应不少于6

HB/Z61-1998

10min。为防止滴落过程中渗透剂的滞留,可适当转动零件的方向。若滴落时间大于2h,应重新施加渗透剂。

5.3渗透剂的去除

5.3.1水洗型渗透剂的去除

水洗型渗透剂可用手工、自动喷洗法或用手工擦洗法去除。5.3.1.1手工喷洗时,喷咀与零件之间距离宜在30cm,最大水压为0.27MPa,水温为10℃~40℃。

清洗应在黑光灯下进行,清洗时间应进行控制,以保证不发生过洗现象;如果发生了过洗应将该零件彻底干燥并按工艺要求重新进行处理。清洗后应排除零件表面的水份,一般可采取转动零件或用过滤的压缩空气吹干,压缩空气压力应小于0.17MPa:也可用无毛、清洁的布擦干。5.3.1.2自动喷洗系统的洗涤参数应满足5.3.1.1的要求。5.3.1.3手工擦洗时先用清洁、不起毛的棉布或毛巾擦去多余的渗透剂,再用水润湿的棉布或毛巾擦净,表面不应用水冲洗,棉布或吸水毛巾中的水含量不应饱和。零件应在黑光灯下检验擦洗程度,以保证充分除去表面上的多余渗透剂。但应防止擦洗过度,否则,应将零件彻底清洗并按工艺要求重新处理。5.3.2亲油后乳化型渗透剂的去除对亲油后乳化型渗透剂,施加乳化剂以后,应有一个适当的乳化时间,以便使零件表面多余的渗透剂充分乳化,然后再用水清洗。5.3.2.1亲油乳化剂应通过浸渍等方式进行施加,而不宜采用喷涂或删涂方式施加,在乳化过程中不应翻动零件。

乳化时间应能满足在零件表面形成一个合格背景的最短时间。除非另有规定,对I类最长乳化时间为3min,对Ⅱ类不能超过30s。5.3.2.2零件乳化结束后,应立即浸入水中或用喷洗的方法停止乳化,再用水喷洗,清洗渗透剂与乳化剂的混合液,参数应符合5.3.1的要求;清洗后应在黑光灯下检查清洗效果,对背景过量或未洗净的零件应按工艺要求重新进行处理;

清洗之后,可改变零件的方向,使水份从零件表面排尽,或用清洁的吸收性材料吸干,或用压力小于0.17MPa经油水分离器过滤的压缩空气吹干。如果发现过乳化,则将零件进行彻底清洗并按工艺要求重新处理。

5.3.3溶剂去除型渗透剂的去除

5.3.3.1溶剂去除型渗透剂的去除可先采用清洁、不起毛的干燥棉布或毛巾擦去过量的渗透剂,再用一块被溶剂润湿的棉布或毛巾擦掉零件表面上的渗透剂,所用棉布或毛巾中溶剂的含量不应饱和。

5.3.3.2在擦洗过程中,应在适当黑光或白光条件下,检查渗透剂清除的效果,以保证充分去除表面上的渗透剂。若过洗,则应将零件进行彻底清洗,并按工艺要求重新处理。5.3.4亲水后乳化型渗透剂的去除7

HB/Z61-1998

亲水后乳化型渗透剂的去除应先进行预水洗,再施加乳化剂,最后用水进行清洗。5.3.4.1为在短时间内清除零件表面大部分附着的渗透剂,应按5.3.1的要求进行预水洗。5.3.4.2亲水性乳化剂可采用浸渍、流涂或喷涂等方式施加。乳化剂应按生产厂家推荐的浓度值配制,一般不应超过35%(V/V)。渗透剂应充分被乳化,停留时间应尽量短,一般不超过2min。除非另有规定,用于喷涂的乳化剂浓度应不超过5%。

5.3.4.3零件乳化结束后,应立即浸入水中或用喷洗的方法停止乳化,再用水喷洗,清洗参数按5.3.1进行。

对过量的背景可通过补充乳化的办法予以去除,经过补充乳化后仍未达到一个满意的背景时,应将零件按工艺要求重新处理。5.4干燥

5.4.1干燥顺序

零件在施加干显橡剂(a型)或非水湿显像剂(d型)前应进行干燥。零件施加水溶型显像剂(b型)或水悬浮湿显像剂(c型)时应在施加湿显像剂以后进行干燥。采用自显像工艺应在水清洗后进行干燥。

5.4.2干燥方法

5.4.2.1零件在热空气循环烘箱中干燥,烘箱温度应不超过70℃,干燥时间应达到零件表面充分干燥所需的最短时间。还可以在室温或在大气中自然干燥。5.4.2.2用压缩空气吹去零件表面积水时,或者用压缩空气直接吹干零件时,压缩空气应干燥、清洁,压力不大于0.17MPa,喷咀与零件表面的距离应不小于30cm。5.4.2.3用溶剂去除法去除多余渗透剂的零件,宜在室温下自然干燥。5.5显像

5.5.1干粉显像剂

零件干燥后,可采用在喷粉柜中喷粉或手工撒的方法把干粉显像剂施加到零件的表面,受检零件表面的显像剂应薄而均匀。显像时间最短10min,最长4h。多余的干显像剂通过轻轻敲打方式去掉。5.5.2非水湿显像剂

5.5.2.1非水湿显像剂应采用喷涂的方式进行施加,在使用前应不断地摇动喷罐,使喷罐中显像剂充分地悬浮

5.5.2.2对荧光渗透剂,显像剂应以均匀的薄层覆盖在受检零件的表面,给缺陷的显示提供合适的背景。

5.5.2.3对着色渗透剂,显像剂应施加在受检零件表面形成均匀白色的涂层,给渗透剂的显示提供合适的颜色对比。

显像时间最短10min,最长1h。

5.5.3水溶性和水悬浮型显像剂

5.5.3.1水溶性和水悬浮性显像剂可直接施加在清洗后的零件表面或于燥后的零件表面。5.5.3.2水溶性湿显像剂不应与着色渗透剂或水洗型荧光渗透剂一起使用。8

HB/Z61-1998

5.5.3.3水悬浮性显像剂不应与荧光渗透剂一起使用。5.5.3.4显像剂可通过喷涂、浸渍方式施加。施加的显像剂应形成均匀的薄层,完全覆盖受检零件的表面。零件干燥应按5.4.2要求进行。5.5.3.5零件干燥以后,停留时间最短10min,最长2h。5.5.3.6超过最长停留时间(2h)仍未检验的零件应按工艺要求重新处理。5.5.4自显像

自显像停留时间最短10min,最长2he5.6检验

5.6.1检验条件

荧光渗透检验时,检验人员在检验零件之前,暗场适应时间不少于2min,并且应戴防紫外线眼镜,但不允许带变色镜或墨镜。黑光灯在零件表面的辐照度应不低于1000uW/cm2;自显像时的辐照度应不低于3000μW/cm2。着色检验时,零件待检表面的白光照度应不低于1000lx。

5.6.2解释

对全部的显示应作出解释。

5.6.3评定

对没有显示或仅有不相关显示的零件应予以验收。对有相关显示的零件,应对照零件的验收标准进行评定,作出验收、返修理或拒收的结论。对有疑问的显示可擦去显示,直接或用放大镜观察或重新显像、检查,并对照零件的验收标准予以评定;必要时,可重新处理。5.7后清洗

零件检验后应进行后清洗,以除去对以后工序和零件性能有损害的残留物。5.8记录

所有渗透检验的结果均应记录。记录应按有关规定存档,供追溯查阅。记录一般包括下列内容:

a)申请(或委托)单位和日期:b)零件名称、图号、材料、任务编号、炉批号和数量(合格数和不合格数)、报告号;c)检验标准、检验规程和验收标准:d)检验结论(需要时,可以附上反映显示特征的示意草图,照片或复印膜等);e)检查和审核人员签名(或盖章);f)报告日期。

5.9检验报告

检验报告一般包括下列内容:

a)申请(或委托)单位和日期:b)零件名称、图号、材料、任务编号、炉批号、数量(合格数和不合格数)、报告号;c)检验标准、检验规程和验收标准;d)检验结论(需要时,可以附上反映显示特征的示意草图,照片或复印膜等);9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB/Z 61-1998

代替HB/Z 61-92

HB 5358. 4 - 86

渗透检验

1998-06-26发布

中国航空工业总公司

1998-07-01实施

本标准为HB/Z61一92和HB5358.4-86的修订版。本标准是在HB/Z61一92和HB5358.4一86的基础上修订而成的,保留原标准中先进、科学、合理的内容、对渗透检验工艺对程和材料的各种影响因素(人员、设备和仪器、材料、环境、工艺和文件等)进行了严格的控制,是提高产品质量和保证产品质量稳定的有效措施,也是一种既经济又合理的科学方法。

本标准的附录A和B都是标准的附录。本标准由航空工业总公司航空材料、热工艺标准化技术归口单位提出并归口。

本标准由航空工业总公司航空材料研究院负责起草,航空工业总公司成都飞机工业公司参加起草。本标准主要起草人:孙殿寿、方光基、任学冬。1范围

中华人民共和国航空工业标准

渗透检验

HB/Z61-1998

代替HB/Z61-92

HB5358.4-86

本标准规定了液体渗透检验方法的要点和影响其检验结果可靠性主要因素的质量控制要求。

本标准适用于非松孔性的金属和非金属材料或零件表面开口的不连续性的渗透检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB260-77

GB261-83

GB265-88

GB378-64

石油产品水份测定法

石油产品闪点测定法(闭口杯法)石油产品运动粘度测定法和动力粘度计算法发动机燃料铜片腐蚀试验法

GB/T12604.3~90无损检测术语渗透检测HB5357-1997航空无损检测人员的资格鉴定与认证ZBH24002-89透探伤用A型灵敏度对比试块JB/T6064-92渗透探伤用镀铬试块技术条件3定义

本标准采用下列定义。

3.1背景(本底)

检验试件时,衬托不连续性显示的试件表面。它可以是试件的自然表面,也可以是覆盖显象剂的表面。

3.2黑光

波长为320nm400nm的电磁辐射,峰值波长为365nm。3.3黑光滤光片

能透过黑光而吸收其他波长电磁辐射的一种滤光片。3.4荧光

种物质在黑光照射下发射出的可见光。3.5停留时间

中国航空工业总公司1998-06-26发布1998-07-01实施

HB/Z61-1998

渗透剂、乳化剂、去除剂或显象剂与试件接触的全部时间。对于湿显象剂,应在试件上的显象剂干燥之后开始算停留时简。3.6滴落时间

多余渗透剂或乳化剂从试件表面流滴完毕所需要的时间,它是停留时间的一部分。3.7渗出

渗透剂从表面不连续性中返渗到试件表面并扩展成显示的过程。3.8暗场适应

检验人员从亮处进入暗场区域,肉眼自动调节增强视觉能力的过程。3.9显示

在背景表面观察到的渗透剂痕迹。3.10不连续性

试件正常组织结构的问断,这种间断可能会,也可能不会影响零件的可用性。3.11缺陷

尺寸、形状、取向、位置或性质对试件的有效使用会造成损害或不符合验收标准要求的不连续性。

3.12解释

对观察到的显示进行分析,确定产生这种显示的原因及其分类的过程。3.13评定

对试件不连续性的严重程度按规定的质量验收标准进行审查,判定是否准予验收的过程。3.14相关显示

由裂纹、气孔、夹渣、疏松等不连续性所引起的渗透剂显示。3.15不相关显示

由于加工工艺、零件结构、外形或机械碰伤和划伤等所引起的渗透剂显示。3.16虚假显示

由于渗透剂的污染所产生的显示。其它定义按GB/T12604.3。

4般要求

4.1分类

4.1.1渗透剂系统的分类

I类一—荧光渗透检验

Ⅱ类一着色渗透检验

Ⅱ类一荧光着色渗透检验

方法A—一水洗型渗透检验方法

方法B一一亲油性后乳化型渗透检验方法2

HB/Z61-1998

方法C一溶剂去除型渗透检验方法方法D一一亲水性后乳化型渗透检验方法灵敏度等级

1级一低灵敏度

2级—中灵敏度

3级-高灵敏度

4级超高灵敏度

4.1.2显象剂的类型

a型——干粉显象剂

b型一水溶性显象剂

c型——水悬浮性显象剂

d型——非水湿显象剂

e型一特殊应用型显像剂

f型——自显像

4.1.3溶剂去除剂的类型

含卤溶剂去除剂wwW.bzxz.Net

非卤溶剂去除剂。

4.2检验职责和人员

4.2.1检验职责

试件进行渗透检验时,应符合本标准规定的所有要求。需要时,试件的制造单位可制定出比本标准更严格的要求。

当合同、订单或其他有关文件规定按本标准进行检验时,应同时给出被检零件的质量验收标准,以确保产品符合规定的要求。按本标准进行惨透检验时,没有特殊规定不允许采用抽样检验。4.2.2、人员

从事渗透检验的人员应按HB5357进行技术资格鉴定与认证,取得相应专业的技术资格等级,并从事与其资格等级相适应的工作。4.3检验材料

4.3.1检验材料技术要求

渗透检验用材料应是经航空工业主管部门鉴定或批准的相匹配产品。当配制成分或制作方法的改变超出正常的允限时应重新鉴定。渗透检验材料的复验项目如表1所示,性能要求见附录A(标准的附录),相应的试验方法见附录B(标准的附录)。4.3.2使用部门的复验

每批材料应按表1复验项目进行入厂复验,合格后方可使用。并至少抽取1kg合格的材料作为校验使用过程中渗透检验材料的标准样品。3

渗透剂

显像剂

HB/Z61-1998

表1渗透检验材料的复验项目

复验项目

腐蚀性、荧光亮度、可去除性、闪点、粘度、含水量、灵敏度(A、B、C型试块)、备注

材料性能要求见附录A所用试

干粉显像剂荧光性、非水湿显像剂和水悬浮验方法见附录B性显像剂的再悬浮、沉淀性

4.4环境条件

4.4.1厂房及暗室

4.4.1.1厂房的面积大小应根据被检零件的形状、尺寸、数量及相应形式的检验生产线而定。检验场地应有足够的活动空间,一般设水磨石地面,并设有排水沟。4.4.1.2厂房内应设置抽排风装置,暖气设施及压缩空气管路。压缩空气管路上应装油水分离器和压力表。厂房内相对湿度应不超过80%,温度不低于15℃。4.4.1.3厂房内应清洁有序,不准堆放与检验无关的杂物。4.4.1.4检验场地应保持清洁。暗室内应设置排风装置,排风进气口要安装静电除尘器,以防污染环境。暗室的白光照度应不超过201x。4.4.1.5暗室内应安装空调设备。4.4.2静电喷涂间

静电喷涂间墙壁应采用瓷砖码成,地面倾斜10°~20°,以便排放污水。4.4.3污水处理间

污水处理应符合环保部门对渗透液污水处理的要求。4.5设备、仪器和标准试块

4.5.1黑光灯

4.5.1.1黑光灯的波长为320~400mm,峰值波长为365nm。距黑光灯滤光片表面38cm处的黑光辐照度应不低于1000W/cm2。自显像检验时,距离滤光片表面15cm处的黑光辐照度应不低于3000mW/cm2。

4.5.1.2黑光灯电源电压波动土10%时应安装稳压器。4.5.2黑光辐照度计

黑光辐照度计用以测量黑光辐照度,其波长为320~400nm,峰值为365nm。4.5.3荧光亮度计

荧光亮度计用以测定和比较荧光渗透剂的荧光亮度,其波长为430~520nm,峰值为500~520nmg

4.5.4照度计

照度计用于测量暗室环境白光和着色检验白光照度,其量程为0~16001x或0~64501x。4.5.5标准试块

4.5.5.1渗透检验用的标准试块分为铝合金淬火试块(A型试块)、不锈钢镀铬试块(B型试4

HB/Z61-1998

块)、和黄铜板镀镍铬试块(C型试块)三种,其规格和技术要求应符合ZBH24002和JB/T6064的规定。

4.5.5.2A型试块用于比较两种渗透剂性能的优劣;B型试块用于校验操作方法和工艺系统灵敏度;C型试块用于鉴别各类渗透剂性能和灵敏度等级。4.5.5.3荧光检验用的标准试块不能用于着色渗透检验,反之亦然。4.5.5.4试块使用之后,要按说明书的规定进行彻底清洗,不应残留任何渗透剂的痕迹。清洗后,将试块存放在由50%(V/V)丙酮及50%(V/V)无水乙醇的混合溶剂的密封容器中,或按有关试块使用说明书中的规定保存。4.5.5.5当使用部门发现标准试块有堵塞或灵敏度与原先比较有下降时,必须修复或及时更换。

4.5.5.6提供的上述三种标准试块的工厂应取得行业主管部门认可。4.6检验工艺设备

4.6.1工艺设备

4.6.1.1根据检验零件的尺寸、规格、数量及形状等,制作各种类型的工艺设备,如渗透剂槽、乳化剂槽、清洗槽、恒温热风循环烘箱或于燥装置、显像剂槽或喷粉柜等。4.6.1.2清洗水槽应配备水喷枪或喷头等清洗工具,其水温、水压及流量应为可调。4.6.1.3渗透剂槽、乳化剂槽应配备抽液泵和喷浇液体的喷咀,以便施加液体或更换槽液。凝显像剂槽内应设置搅拌器。

4.7检验工艺规程

要求进行渗透检验的零件应编制通用的或专用的渗透检验工艺规程。工艺规程应由渗透检验Ⅲ级人员进行审核。工艺规程至少应包括如下内容:a)零件号、零件名称、材料、工序号;b)预清洗方法;

c)渗透检验用材料,如渗透剂、去除剂、显象剂等;d)渗透检验类型、方法和灵敏度等级;e)渗透检验工艺,包括渗透检验材料施加方法和各种工艺参数;渗透时间(含滴落时间),去除剂浓度及施加方法、水温、压力、干燥方法及时间、显象时间及检验时间等;f)零件检验部位,必要时画出草图:g)零件检验的质量验收标准:

h)后清洗方法;

i)标记部位及标记方法。

4.8检验工序的安排

4.8.1能够显示表面不连续性或产生表面缺陷的所有加工完成之后再进行渗透检验。4.8.2机械加工件的渗透检验应在机械加工之后,喷丸、涂层、镀层、阳极化工序之前进行,另有规定时除外。

4.8.3铸件、焊接件及热处理后有氧化皮的表面,允许在吹砂后进行渗透检验;关键零件如涡轮叶片应在浸蚀后进行检验。

HB/Z61-1998

4.8.4铝、镁、钛合金和奥氏体钢制件及关键零件经机加工的表面,一般先进行酸或碱浸蚀然后再进行渗透检验。

4.8.5凡制造过程中要进行浸蚀检验的零件,渗透检验应紧接在浸蚀检验工序后进行。经过多次热处理的零件,渗透检验应在温度最高的一次热处理之后进行。4.8.6

4.8.7使用过的零件,在去除表面积炭、氧化层及涂层后进行渗透检验。4.9检验材料及检验工艺的限制

根据零件的检验灵敏度等级,在选择合适的渗透检验的类型及工艺方法时,应遵循如下的限制:

4.9.1着色检验时,不推荐使用a型(干粉)和b型(水溶型)显像剂进行显像,应采用d型(非水湿显像剂显像剂。

4.9.2航空零件的最终检验不推荐采用着色渗透检验方法。4.9.3涡轮发动机关键零件的维护或检修的检验仅充许采用I类方法D(亲水性后乳化型荧光渗透检验)进行检验,且检验灵敏度为3~4级。4.9.4采用自显像(不用显像剂)工艺应经过批准,并使用专用的自显像渗透剂。4.9.5未经批准,不充许以较低灵敏度等级的渗透剂代替较高灵敏度等级的渗透剂。但充允许用较高灵敏度等级的渗透剂代替较低灵敏度等级的渗透剂。5详细要求

5.1表面准备

送检零件的所有表面应清洁、干燥,无灰尘、油污、油漆、涂层、腐蚀物、氧化皮、金属污物、焊药、化学残渣以及会妨碍渗透剂渗入不连续性的、抑制染料性能或产生不良背景的其它物质。

对于特殊零件.选择包括浸蚀法在内的清洗方法应与被去除的污染物相适应,并且应对零件的预期功能没有损害。

5.1.1溶剂清洗和蒸气除油

用于去除油污、润滑脂和蜡等污物。5.1.2化学清洗

用于去除油漆、氧化皮、积炭或用溶剂不能去除的污物。5.1.3机械清理

用于不能用溶剂或化学清洗法去除的污物。5.1.4浸蚀

当上述的清洗方法还不能满足渗透检验要求时可进行浸蚀。但选定的漫蚀工艺应以不损伤被检零件为条件。

5.2渗透剂的施加和停留

施加渗透剂的方法可采取浸渍、喷涂、刷涂和流涂等。零件所有的受检表面应被渗透剂覆盖。不充许接触渗透剂的那些表面应采取防护措施。除非另有规定,零件、渗透剂和环境的温度应保持在15~40℃之间。停留时间应不少于6

HB/Z61-1998

10min。为防止滴落过程中渗透剂的滞留,可适当转动零件的方向。若滴落时间大于2h,应重新施加渗透剂。

5.3渗透剂的去除

5.3.1水洗型渗透剂的去除

水洗型渗透剂可用手工、自动喷洗法或用手工擦洗法去除。5.3.1.1手工喷洗时,喷咀与零件之间距离宜在30cm,最大水压为0.27MPa,水温为10℃~40℃。

清洗应在黑光灯下进行,清洗时间应进行控制,以保证不发生过洗现象;如果发生了过洗应将该零件彻底干燥并按工艺要求重新进行处理。清洗后应排除零件表面的水份,一般可采取转动零件或用过滤的压缩空气吹干,压缩空气压力应小于0.17MPa:也可用无毛、清洁的布擦干。5.3.1.2自动喷洗系统的洗涤参数应满足5.3.1.1的要求。5.3.1.3手工擦洗时先用清洁、不起毛的棉布或毛巾擦去多余的渗透剂,再用水润湿的棉布或毛巾擦净,表面不应用水冲洗,棉布或吸水毛巾中的水含量不应饱和。零件应在黑光灯下检验擦洗程度,以保证充分除去表面上的多余渗透剂。但应防止擦洗过度,否则,应将零件彻底清洗并按工艺要求重新处理。5.3.2亲油后乳化型渗透剂的去除对亲油后乳化型渗透剂,施加乳化剂以后,应有一个适当的乳化时间,以便使零件表面多余的渗透剂充分乳化,然后再用水清洗。5.3.2.1亲油乳化剂应通过浸渍等方式进行施加,而不宜采用喷涂或删涂方式施加,在乳化过程中不应翻动零件。

乳化时间应能满足在零件表面形成一个合格背景的最短时间。除非另有规定,对I类最长乳化时间为3min,对Ⅱ类不能超过30s。5.3.2.2零件乳化结束后,应立即浸入水中或用喷洗的方法停止乳化,再用水喷洗,清洗渗透剂与乳化剂的混合液,参数应符合5.3.1的要求;清洗后应在黑光灯下检查清洗效果,对背景过量或未洗净的零件应按工艺要求重新进行处理;

清洗之后,可改变零件的方向,使水份从零件表面排尽,或用清洁的吸收性材料吸干,或用压力小于0.17MPa经油水分离器过滤的压缩空气吹干。如果发现过乳化,则将零件进行彻底清洗并按工艺要求重新处理。

5.3.3溶剂去除型渗透剂的去除

5.3.3.1溶剂去除型渗透剂的去除可先采用清洁、不起毛的干燥棉布或毛巾擦去过量的渗透剂,再用一块被溶剂润湿的棉布或毛巾擦掉零件表面上的渗透剂,所用棉布或毛巾中溶剂的含量不应饱和。

5.3.3.2在擦洗过程中,应在适当黑光或白光条件下,检查渗透剂清除的效果,以保证充分去除表面上的渗透剂。若过洗,则应将零件进行彻底清洗,并按工艺要求重新处理。5.3.4亲水后乳化型渗透剂的去除7

HB/Z61-1998

亲水后乳化型渗透剂的去除应先进行预水洗,再施加乳化剂,最后用水进行清洗。5.3.4.1为在短时间内清除零件表面大部分附着的渗透剂,应按5.3.1的要求进行预水洗。5.3.4.2亲水性乳化剂可采用浸渍、流涂或喷涂等方式施加。乳化剂应按生产厂家推荐的浓度值配制,一般不应超过35%(V/V)。渗透剂应充分被乳化,停留时间应尽量短,一般不超过2min。除非另有规定,用于喷涂的乳化剂浓度应不超过5%。

5.3.4.3零件乳化结束后,应立即浸入水中或用喷洗的方法停止乳化,再用水喷洗,清洗参数按5.3.1进行。

对过量的背景可通过补充乳化的办法予以去除,经过补充乳化后仍未达到一个满意的背景时,应将零件按工艺要求重新处理。5.4干燥

5.4.1干燥顺序

零件在施加干显橡剂(a型)或非水湿显像剂(d型)前应进行干燥。零件施加水溶型显像剂(b型)或水悬浮湿显像剂(c型)时应在施加湿显像剂以后进行干燥。采用自显像工艺应在水清洗后进行干燥。

5.4.2干燥方法

5.4.2.1零件在热空气循环烘箱中干燥,烘箱温度应不超过70℃,干燥时间应达到零件表面充分干燥所需的最短时间。还可以在室温或在大气中自然干燥。5.4.2.2用压缩空气吹去零件表面积水时,或者用压缩空气直接吹干零件时,压缩空气应干燥、清洁,压力不大于0.17MPa,喷咀与零件表面的距离应不小于30cm。5.4.2.3用溶剂去除法去除多余渗透剂的零件,宜在室温下自然干燥。5.5显像

5.5.1干粉显像剂

零件干燥后,可采用在喷粉柜中喷粉或手工撒的方法把干粉显像剂施加到零件的表面,受检零件表面的显像剂应薄而均匀。显像时间最短10min,最长4h。多余的干显像剂通过轻轻敲打方式去掉。5.5.2非水湿显像剂

5.5.2.1非水湿显像剂应采用喷涂的方式进行施加,在使用前应不断地摇动喷罐,使喷罐中显像剂充分地悬浮

5.5.2.2对荧光渗透剂,显像剂应以均匀的薄层覆盖在受检零件的表面,给缺陷的显示提供合适的背景。

5.5.2.3对着色渗透剂,显像剂应施加在受检零件表面形成均匀白色的涂层,给渗透剂的显示提供合适的颜色对比。

显像时间最短10min,最长1h。

5.5.3水溶性和水悬浮型显像剂

5.5.3.1水溶性和水悬浮性显像剂可直接施加在清洗后的零件表面或于燥后的零件表面。5.5.3.2水溶性湿显像剂不应与着色渗透剂或水洗型荧光渗透剂一起使用。8

HB/Z61-1998

5.5.3.3水悬浮性显像剂不应与荧光渗透剂一起使用。5.5.3.4显像剂可通过喷涂、浸渍方式施加。施加的显像剂应形成均匀的薄层,完全覆盖受检零件的表面。零件干燥应按5.4.2要求进行。5.5.3.5零件干燥以后,停留时间最短10min,最长2h。5.5.3.6超过最长停留时间(2h)仍未检验的零件应按工艺要求重新处理。5.5.4自显像

自显像停留时间最短10min,最长2he5.6检验

5.6.1检验条件

荧光渗透检验时,检验人员在检验零件之前,暗场适应时间不少于2min,并且应戴防紫外线眼镜,但不允许带变色镜或墨镜。黑光灯在零件表面的辐照度应不低于1000uW/cm2;自显像时的辐照度应不低于3000μW/cm2。着色检验时,零件待检表面的白光照度应不低于1000lx。

5.6.2解释

对全部的显示应作出解释。

5.6.3评定

对没有显示或仅有不相关显示的零件应予以验收。对有相关显示的零件,应对照零件的验收标准进行评定,作出验收、返修理或拒收的结论。对有疑问的显示可擦去显示,直接或用放大镜观察或重新显像、检查,并对照零件的验收标准予以评定;必要时,可重新处理。5.7后清洗

零件检验后应进行后清洗,以除去对以后工序和零件性能有损害的残留物。5.8记录

所有渗透检验的结果均应记录。记录应按有关规定存档,供追溯查阅。记录一般包括下列内容:

a)申请(或委托)单位和日期:b)零件名称、图号、材料、任务编号、炉批号和数量(合格数和不合格数)、报告号;c)检验标准、检验规程和验收标准:d)检验结论(需要时,可以附上反映显示特征的示意草图,照片或复印膜等);e)检查和审核人员签名(或盖章);f)报告日期。

5.9检验报告

检验报告一般包括下列内容:

a)申请(或委托)单位和日期:b)零件名称、图号、材料、任务编号、炉批号、数量(合格数和不合格数)、报告号;c)检验标准、检验规程和验收标准;d)检验结论(需要时,可以附上反映显示特征的示意草图,照片或复印膜等);9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB/Z61-1998 渗透检验

- HB/Z5091.4-1999 电镀铬溶液分析方法 硝酸根的定性分析

- HB/Z233-1993 铝及铝合金硫酸阳极氧化工艺

- HB4517-1991 调整变距尺

- HB5343-1994 铸造工艺质量控制

- HB5354-1994 热处理工艺质量控制

- HB5556-1983 柱面弯管接嘴

- HB7779-2005 形状和位置公差检测方法的一般要求

- HB7791-2005 飞机千斤顶类型、基本参数和技术要求

- HB4583-1992 工具用铣刀 六齿立铣刀槽铣刀用样板和校对样板 检测 HB 4582-92 槽铣刀用

- HB6497-1991 航空气动式座舱压力调节器通用规范

- HB5220.32-2008 高温合金化学分析方法 第32部分:硫氰酸盐吸光光度法测定钨含量

- HB5220.34-2008 高温合金化学分析方法 第34部分:氯代磺酚C吸光光度法测定铌含量

- HB6028-6030-2008 21MPa无扩口过隔板带密封垫圈三通管接头

- HB4365-1989 X形推板

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2