- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 59-1997 超声波检验

标准号:

HB/Z 59-1997

标准名称:

超声波检验

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

1997-09-23 -

实施日期:

1997-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

10.38 MB

部分标准内容:

中华人民共和国航空工业标准

HB/Z.591997

超声波检验

Ultrasonic inspection

1997-09—23发布

中国航空工业总公司

1997-10-01实施

本标准是将HB/Z59-81《航空金属材料及零件超声波探伤说明书》和HB5358.1-86《航空制件超声波检验质量控制标准》修订、合并为一个集检验方法和质量控制内容为一体的综合性标准文件,这样既避免了两个标准在内容上的重叠和交叉,又便于现场检验使用。本标准除保留两个标准原版中被证明行之有效的技术内容外,并作了较多的补充和修改。增加了横波检验、圆柱形件及圆筒形件的检验、声衰减的修正等几大部分内容;对设备和器材的要求较原版更为详细、明确;对检验规程的编写、扫查的进行、不连续性的评估及检验质量验收等级的划分等方面都有较大的修改,同时更进一步完善了质量控制系统的内容。

总之,修订、合并后的新版保留了原版中科学、合理的内容,并增加了许多新内容,使之与国际上同类先进标准相适应。本标准是通用的指导性技术文件,面不是执行技术文件。使用单位对于特定的被检材料或制件应再编写专用的超声波检验说明书。本标准从生效之日起同时代替HB/Z59-81及HB5358.1-86。本标准的附录 A、B、C、D、E、F都是标准的附录,附录 G是提示的附录。

本标准由航空工业总公司航空材料、热工艺标准化技术归口单位提出并归口。

本标准由航空工业总公司航空材料研究院负责起草,哈尔滨飞机制造公司参加起草。

本标准主要起草人:周愉仙、韩波、钱桂清、刘世兴。1范围

中华人民共和国航空工业标准

超声波检验

UItrasonic inspection

HB/Z59-1997

代替HB/Z59-81

HB5358.1-86

本说明书规定了用超声波脉冲反射技术对航空工业所用变形金属及其制件进行超声波检验的方法及影响检验结果的主要因素的质量控制要求。本标准适用于锻轧坏、锻轧件、板材、挤压或轧制棒材、型材及由其制成的零件。本标准不适用于焊接件、铸件、夹层结构及非金属。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB443-83机械油

GB/T12604.1-90无损检测术语超声检测HB5357-1997航空无损检测人员的资格鉴定与认证ZBY231-84超声探伤用探头性能测试方法ZBY232-84超声探伤用1号标准试块技术条件3定义

本标准所用术语的定义见GB/T12604.1。4检验方法的原理和分类及使用的可能性4.1原理

超声波脉冲反射法是将持续时间极短的超声波脉冲发射到被检件内,根据反射波的幅度和时间来显示反射体的存在及其位置的检验方法。4.2分类

本标准规定的超声波检验方法可分为接触法和液浸法两大类。4.3使用的可能性

中国航空工业总公司1997-09-23发布1997-10-01实施

HB/Z59-1997

使用本标准发现不连续性的可能性与所用灵敏度的大小、不连续性的情况、材料的组织及探伤盲区的大小等因素有关。

5一般要求

5.1检验人员

从事超声波检验的人员应按HB5357的规定进行培训、考核并取得相应等级的资格证书。

5.2检验场所

5.2.1超声波检验不应在影响正常工作的强磁、震动、高频、灰尘大、有腐蚀性气体及噪音大的场所进行。

5.2.2检验场所应避开(或遮住)明亮的光线。5.2.3检验场所的温度及湿度应控制在仪器、设备及器材所允许的范围内。5.3设备及器材

5.3.1检验仪

对于新购超声波检验仪,使用单位应要求制造厂提供其脉冲发生器部分、接收器部分、门/报警部分、时基部分及电源部分的电性能。5.3.2探头

对于新购超声波探头,使用单位应要求制造厂提供其频率谱、相对脉冲回波灵敏度、时间响应、电阻抗及声场分布,并应符合6.1.3或6.2.3的要求。5.3.3检验仪与探头配用

5.3.3.1检验仪的脉冲发生器和接收器的频率特性应与所用探头相匹配。5.3.3.2两者配用的使用性能应满足表1的要求,测试方法见附录A(标准的附录)。至少每使用一年应校验一次使用性能,但在进行修理后,应随时进行校验。所有校验记录均应保存备查。

表1检验仪与探头配用的使用性能要求性能

垂直极限

垂直线性上限

垂直线性下限

水平极限

水平线性范围

灵敏度

信噪比

入射面和背面分辨力

满刻度

要歡求

不小于满刻度的95%

不大于满刻度的10%

满刻度

不小于水平极限的85%

应满足检验所须的要求

5.3.4稳压器

HB/Z59-1997

在信号幅度调整到荧光屏满刻度50%的情况下,如果电源电压的波动使信号幅度的变化超过荧光屏满刻度的土2.5%,则应使用稳压器。5.3.5液槽

液槽应足够大,液体应有足够的深度。5.3.6探头操纵装置

5.3.6.1应能在两个互相垂直并直立于液面的平面内进行探头角度调节,以便获得对不连续性的最佳响应。操纵装置的最大偏差或操作精度,应能满足在规定灵敏度下的超声波检测要求。

5.3.7转动夹具

应能使受检件在要求的扫查速度下作顺时针或反时针方向的平稳转动。5.3.8探头专用喷嘴

对于某些特殊的应用,当浸没法检查无法进行时,探头可附加上专用喷嘴,以提供足够的液程。

5.3.9试块

5.3.9.1标准试块

5.3.9.1.1纵波检验用的铝合金标准试块应符合附录B(标准的附录)的要求。用于纵波和横波检验的钢制1号标准试块应符合ZBY232的要求。5.3.9.1.2标准试块应每五年送检定机构校验次。5.3.9.2对比试块

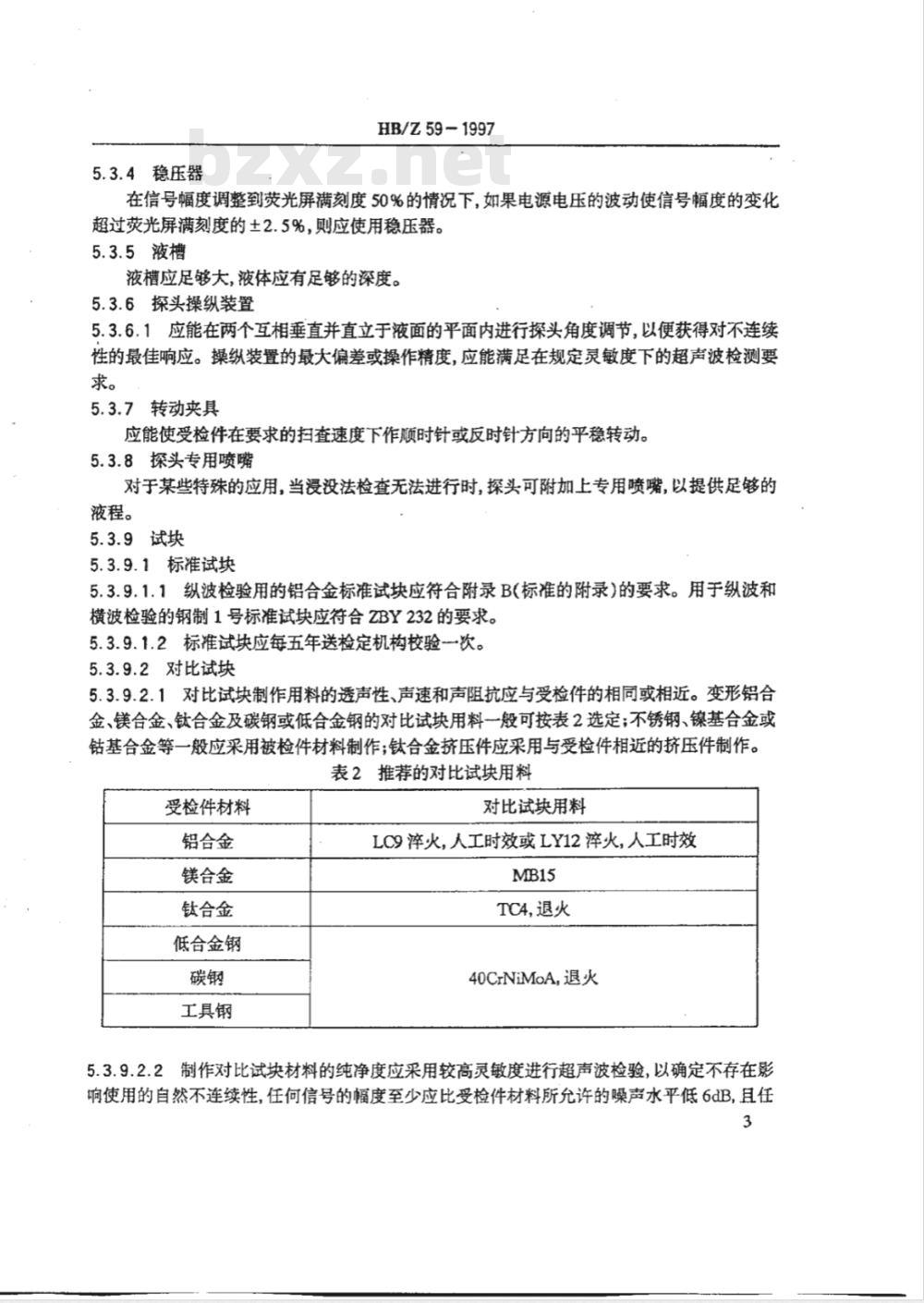

5.3.9.2.1对比试块制作用料的透声性、声速和声阻抗应与受检件的相同或相近。变形铝合金、镁合金、钛合金及碳钢或低合金钢的对比试块用料一般可按表2选定;不锈钢、镍基合金或钻基合金等一般应采用被检件材料制作;钛合金挤压件应采用与受检件相近的挤压件制作。表2推荐的对比试块用料

受检件材料

铝合金

镁合金

钛合金

低合金钢

工具钢

对比试块用料

LC9淬火,人工时效或LY12淬火,人工时效MB15

TC4,退火

40CrNiMoA退火

5.3.9.2.2制作对比试块材料的纯净度应采用较高灵敏度进行超声波检验,以确定不存在影响使用的自然不连续性,任何信号的幅度至少应比受检件材料所允许的噪声水平低6dB,且任3

何部位底反射损失均不得大于3dB。HB/Z59-1997

5.3.9.2.3应采用较高频率的非聚焦探头液浸法对每套(不少于12块)试块声衰减特性的致性进行测定。对每一厚度的试块材料应测量将第一次底反射波幅度提高到入射面反射波幅度所需的增益分贝值,将测量结果画成分贝值与材料厚度的关系图,通过各数据点画出最佳拟合线。对于可用的一套试块用料,任何点与此拟合线的偏差不得超过土1dB,见图1。最佳拟合线

5.3.9.3人工反射体

材料厚度,mm

图1可用的一套试块用料的声衰减特性2dB

人工反射体可以是平底孔、横孔或切槽,其尺寸可采用常规物理测量方法进行检查,或用硅橡胶覆型法进行检验,可参照附录G(提示的附录)。5.3.9.4使用部门应每年检查对比试块的超声响应,并与原数据比较。偏差超过土1dB的试块应进行修正。

5.3.9.5标记

每套距离-幅度组或面积-幅度组试块都应附有“距离-幅度”曲线或“面积一幅度”曲线。所有试块都应有永久的标记,包括试块的编号、材料牌号、人工反射体的尺寸、埋深及角度等。

5.3.10耦合剂

5.3.10.1接触法

所用的耦合剂不得有损于探头和受检件。常用的耦合剂有水、油类、脂类、水玻璃及化学浆糊等。经供需双方协商橡胶类耐磨的薄膜可用于探头与工件之间,以防止探头过度磨损。4

HB/Z59-1997

耦合剂的粘度应根据受检件的表面粗糙度来选择,表3给出了直接接触耦合剂的选择参考。表3不同表面粗糙度时推荐的耦合剂近似表面粗糙度 Ra,μm

5.3.10.2液漫法

耦合剂(GB443)

N22机械油

N46机械油

N100机械油

一般采用无气泡的清洁水,其它能在探头与被检件之间传递超声波的液体耦合剂也可使用,例如:轻质油、甘油等。必要时可加入适量的润湿剂和防蚀剂,但均不得有损于受检件及设备。水温一般应控制在10~35℃。5.4对受检件的要求

5.4.1外形

所有受检件一般应在精加工前完成检验。如受检件的几何形状复杂,除对原材料进行检验及对未加工的受检件进行可能的检验外,还应在机械加工阶段中对需要部位进行检验。5.4.2表面状态

5.4.2.1对每个被检件都应进行目视检查,以保证声束进入面和反射面没有松动的氧化皮、折叠、毛刺、油污、切削或磨削颗粒等有碍超声检查的任何表面状态。如果个别部位不可能清除,应在被检件上作出标记,供质量评定时参考。5.4.2.2表面粗糙度要求,对于AAA级检验应不低于Ral.6um;对于AA级和A级检验应不低于Ra3.2μm;对于B级检验应不低于Ra6.3um。表面车削应采用圆头刀具。5.4.3材料状态

一般情况下,受检件应在供货的热处理状态下进行检验,但只要有可能,最终的检验应在最终热处理之后进行。对于变形铝合金,应在最终热处理之后进行检验,若在其它阶段进行应由供需双方议定。

可进行超声波检验的材料,通常要求无关的噪声显示信号幅值应比要求检出的同声程最小不连续性显示信号幅值至少低6dB。5.5检验规程(或检验图表)

5.5.1为使另-~个有技术资格的检验人员能重复该检验并获得相同的检验结果,检验规程(或检验图表)至少应包括以下内容:a.检验单位的名称;

b.规程的编号、编制和修改日期、编制规程所依据的文件号及其编写和修改日期;C.受检件的名称、图号、检验工序号、材料牌号及热处理状态。d.受检件的草图,并应标明超声检验部位、入射面及其粗糙度,由于某种原因(如盲区、形状等)不连续性不能被发现的区域,成品件的轮廓及各部位的验收等级;5

HB/Z59-1997

e.超声检验仪及配用设备的型号;f.探头的类型、频率、尺寸及斜探头的角度等;g.试块的型号或代号;

h.耦合剂的名称及牌号;

i.检验仪和探头操纵装置的调整;j.探头相对于受检件表面的位置、扫查方式、扫查速度及扫查间距;k.记录显示信号的方式;

1.评定不连续性的方法及验收标准;m,标记的部位及方法。

5.5.2规程或图表应由本专业Ⅲ级人员编制,并经Ⅲ级人员或主管工程师审校后送主管部门批推。

5.5.3入射方向和入射面的选择

入射方向的选择应使声束中心线与不连续性反射面(特别是与最大受力方向相垂直的不连续性反射面)尽可能垂直,这种反射面的最大可能取向应根据成形工艺及对高低倍组织的研究来确定。一般情况下:

a.对于锻件、挤压件、棒材和板材,声束应尽可能垂直于流线方向;b.长边与短边之比小于3:1的矩形截面应沿长边和短边两个方向进行扫查;c.正方形的自由锻件至少在三个相邻面上进行检查。检验时,各种类型的过渡截面、沟槽及孔均能产生反射信号,入射方向应尽可能避开产生这些干扰信号的方向。

为保证检出近表面的不连续性,必要时应从正、反两面进行检查。5.5.4检验频率的选择

对于给定的受检件,检验频率应根据要求发现的不连续性的性质(组织的非均匀性或宏观缺陷)及大小来选择。一般说来,频率的上限应根据材质的衰减和草状回波信号的大小来决“定,而下限应根据分辨力、声束指向性来决定。5.5.5扫查速度的选择

一般情况下,目视监测时扫查速度不宜超过50mm/s,其它场合,为能可靠地启动调定的报警装置,扫查速度以不超过100mm/s为宜。5.6扫查的进行

扫查应严格按照检验规程(或说明图表)进行。可采用直线扫查、同心圆扫查或螺旋扫查等方式进行检查。

在每次检查开始前和结束后、在仪器的调整或插接件有任何变更后均应检查仪器及探头操纵装置的调整情况。在发现有问题之前和上次调整之后所检查过的受检件应全部再次检验。检验大型件时,在检验每一件的前后均应检查调整情况。在检查形状规则及上下面平行的受检件,例如板、棒、挤压材等时,可将声、光报警与荧光屏目视监测结合使用。

5.7检验记录

一般应包括以下内容:

a.送检单位及送检日期;

HB/Z59-1997

b.受检件名称、图号、零件号、炉(批)号、工序号及数量;c所执行的检验规程(或检验图表)的编号;d.任何反射信号波高超过所规定验收等级的不连续性的位置及波高超出的分贝值;e.检验人员及检验日期。

检验记录应编号保存。

·5.8检验后工件的处理

5.8.1不合格件

所含不连续性超过有关验收标准的受检件应与合格件分开放置,并设明显的标记,然后按有关质量控制文件规定的程序进行处理。对确认不合格的受检件应作出明显的不合格标记,隔离存放。

5.8.2合格件

5.8.2.1对完全符合验收标准的受检件,应作出适当标记。标记的方法和部位应对受检件的使用性能无害,且在后续加工中不被去除或污损。如后续加工会去除所做的标记或在锭、节号齐全的情况下,可在书面报告中用文字或符号加以说明。5.8.2.2可采用下述推荐的标记方法:a.钢印一--当有关的规范(或图表)允许时,应采用打钢印法。b.腐蚀一一当有关的规范(或图表)允许时,也可采用此法,但应采用合适的腐蚀剂和方法。

c.涂色一一当上述两法不合适时,可采用涂色法。d.对于完全磨光或抛光的受检件,如因表面粗糙度或功能要求不宜采用以上方法时,可采用其它的替代方法,如标签法等。5.8.3对于需机械加工的零件,当不连续性指示超过验收标准的要求时,只要在以后的机械加工中可以除去,则可允许。但对这样的受检件应作详细核查,对不连续性进行详细定位,以确认可被加工掉。

5.8.4腐蚀防护

检验后,应及时清除干净受检件上的耦合剂并使其干燥。对于液浸法,受检件在液槽中的时间不应超过检验所需的时间,应及时取出并使其干燥。所有精加工件,在干燥后均应涂以防腐剂。bzxz.net

5.9检验报告

检验报告的格式可自行设计,但至少应包括:报告编号、受检件名称和图号及编号、材料牌号、检验规程(或检验图表)的编号、验收标准、超过标准的不连续性的位置和当量直径及分布示意图、评定结论、检验人员、审核者、专业负责人及日期等项内容。检验报告应至少一式两份,由检验单位和委托单位各持一份。检验报告应作为质量档案保存。

6详细要求

6.1纵波检验要求

6.1.1检查范围

HB/Z59-1997

6.1.1.1初次扫查至少应垂直扫查与主流线平行的一些面。6.1.1.2当入射面的纵向分辨力(信噪比为2:1或更大时)不足以分辨靠近入射面的不连续性时,应从背面再进行一次扫查。必要时可由供需双方商定增加其它的检验(如横波检验),或增大加工余量。

6.1.1.3当未给出入射面的加工余量时,入射面的纵向分辨力(信噪比为2:1或更大时)要求见表4,但对于铝合金锻件应如图2所示。表4入射面分辨力要求(铝合金锻件除外)分辨力

受检件厚度t

32≤t<64

0.1t或12.5,取小值

从人射面算起的最大尺寸,

图2铝合金锻件入射面分辨力要求350

6.1.1.4对于检查深度要求较大的受检件,如果用最大的有效金属声程从一面扫查也无法检出规定的验收等级的最小不连续性时,则应从背面再进行一次扫查。6.1.2试块

6.1.2.1平表面试块

HB/Z59-1997

平表面试块的形状及尺寸可参照附录B(标准的附录)。6.1.2.2圆柱面对比试块

6.1.2.2.1每套试块可由直径为200mm、180mm、150mm、120mm、100mm、80mm、65mm50mm、40mm、25mm共十块试块组成,每块在金属声程为试块直径的1/4、1/2及3/4处可有直径为0.8mm、1.2mm.2.0mm、3.2mm的平底孔孔底。6.1.2.2.2圆柱面试块的形状及尺寸见附录(标准的附录)。6.1.2.3距离一幅度曲线

对每套平表面试块均应用液浸法测绘出距离一幅度曲线。即测出将每一平底孔的反射波幅度提到相同幅值时所需的分贝增益值与金属声程的关系曲线。如图3所示,通过所测数据点绘制一条最佳拟合曲线。对于一套可接受的试块,不应有任何点与拟合曲线的偏差超过±1dB。

注:曲线受探头及仪器特性的影响很大,应严格控制水程、额率、蜂值测定、探头和仪器的校准等要点。最佳拟合线

平底孔理深,mm

图3可接受的一套试块的距离一幅度曲线示例9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB/Z.591997

超声波检验

Ultrasonic inspection

1997-09—23发布

中国航空工业总公司

1997-10-01实施

本标准是将HB/Z59-81《航空金属材料及零件超声波探伤说明书》和HB5358.1-86《航空制件超声波检验质量控制标准》修订、合并为一个集检验方法和质量控制内容为一体的综合性标准文件,这样既避免了两个标准在内容上的重叠和交叉,又便于现场检验使用。本标准除保留两个标准原版中被证明行之有效的技术内容外,并作了较多的补充和修改。增加了横波检验、圆柱形件及圆筒形件的检验、声衰减的修正等几大部分内容;对设备和器材的要求较原版更为详细、明确;对检验规程的编写、扫查的进行、不连续性的评估及检验质量验收等级的划分等方面都有较大的修改,同时更进一步完善了质量控制系统的内容。

总之,修订、合并后的新版保留了原版中科学、合理的内容,并增加了许多新内容,使之与国际上同类先进标准相适应。本标准是通用的指导性技术文件,面不是执行技术文件。使用单位对于特定的被检材料或制件应再编写专用的超声波检验说明书。本标准从生效之日起同时代替HB/Z59-81及HB5358.1-86。本标准的附录 A、B、C、D、E、F都是标准的附录,附录 G是提示的附录。

本标准由航空工业总公司航空材料、热工艺标准化技术归口单位提出并归口。

本标准由航空工业总公司航空材料研究院负责起草,哈尔滨飞机制造公司参加起草。

本标准主要起草人:周愉仙、韩波、钱桂清、刘世兴。1范围

中华人民共和国航空工业标准

超声波检验

UItrasonic inspection

HB/Z59-1997

代替HB/Z59-81

HB5358.1-86

本说明书规定了用超声波脉冲反射技术对航空工业所用变形金属及其制件进行超声波检验的方法及影响检验结果的主要因素的质量控制要求。本标准适用于锻轧坏、锻轧件、板材、挤压或轧制棒材、型材及由其制成的零件。本标准不适用于焊接件、铸件、夹层结构及非金属。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB443-83机械油

GB/T12604.1-90无损检测术语超声检测HB5357-1997航空无损检测人员的资格鉴定与认证ZBY231-84超声探伤用探头性能测试方法ZBY232-84超声探伤用1号标准试块技术条件3定义

本标准所用术语的定义见GB/T12604.1。4检验方法的原理和分类及使用的可能性4.1原理

超声波脉冲反射法是将持续时间极短的超声波脉冲发射到被检件内,根据反射波的幅度和时间来显示反射体的存在及其位置的检验方法。4.2分类

本标准规定的超声波检验方法可分为接触法和液浸法两大类。4.3使用的可能性

中国航空工业总公司1997-09-23发布1997-10-01实施

HB/Z59-1997

使用本标准发现不连续性的可能性与所用灵敏度的大小、不连续性的情况、材料的组织及探伤盲区的大小等因素有关。

5一般要求

5.1检验人员

从事超声波检验的人员应按HB5357的规定进行培训、考核并取得相应等级的资格证书。

5.2检验场所

5.2.1超声波检验不应在影响正常工作的强磁、震动、高频、灰尘大、有腐蚀性气体及噪音大的场所进行。

5.2.2检验场所应避开(或遮住)明亮的光线。5.2.3检验场所的温度及湿度应控制在仪器、设备及器材所允许的范围内。5.3设备及器材

5.3.1检验仪

对于新购超声波检验仪,使用单位应要求制造厂提供其脉冲发生器部分、接收器部分、门/报警部分、时基部分及电源部分的电性能。5.3.2探头

对于新购超声波探头,使用单位应要求制造厂提供其频率谱、相对脉冲回波灵敏度、时间响应、电阻抗及声场分布,并应符合6.1.3或6.2.3的要求。5.3.3检验仪与探头配用

5.3.3.1检验仪的脉冲发生器和接收器的频率特性应与所用探头相匹配。5.3.3.2两者配用的使用性能应满足表1的要求,测试方法见附录A(标准的附录)。至少每使用一年应校验一次使用性能,但在进行修理后,应随时进行校验。所有校验记录均应保存备查。

表1检验仪与探头配用的使用性能要求性能

垂直极限

垂直线性上限

垂直线性下限

水平极限

水平线性范围

灵敏度

信噪比

入射面和背面分辨力

满刻度

要歡求

不小于满刻度的95%

不大于满刻度的10%

满刻度

不小于水平极限的85%

应满足检验所须的要求

5.3.4稳压器

HB/Z59-1997

在信号幅度调整到荧光屏满刻度50%的情况下,如果电源电压的波动使信号幅度的变化超过荧光屏满刻度的土2.5%,则应使用稳压器。5.3.5液槽

液槽应足够大,液体应有足够的深度。5.3.6探头操纵装置

5.3.6.1应能在两个互相垂直并直立于液面的平面内进行探头角度调节,以便获得对不连续性的最佳响应。操纵装置的最大偏差或操作精度,应能满足在规定灵敏度下的超声波检测要求。

5.3.7转动夹具

应能使受检件在要求的扫查速度下作顺时针或反时针方向的平稳转动。5.3.8探头专用喷嘴

对于某些特殊的应用,当浸没法检查无法进行时,探头可附加上专用喷嘴,以提供足够的液程。

5.3.9试块

5.3.9.1标准试块

5.3.9.1.1纵波检验用的铝合金标准试块应符合附录B(标准的附录)的要求。用于纵波和横波检验的钢制1号标准试块应符合ZBY232的要求。5.3.9.1.2标准试块应每五年送检定机构校验次。5.3.9.2对比试块

5.3.9.2.1对比试块制作用料的透声性、声速和声阻抗应与受检件的相同或相近。变形铝合金、镁合金、钛合金及碳钢或低合金钢的对比试块用料一般可按表2选定;不锈钢、镍基合金或钻基合金等一般应采用被检件材料制作;钛合金挤压件应采用与受检件相近的挤压件制作。表2推荐的对比试块用料

受检件材料

铝合金

镁合金

钛合金

低合金钢

工具钢

对比试块用料

LC9淬火,人工时效或LY12淬火,人工时效MB15

TC4,退火

40CrNiMoA退火

5.3.9.2.2制作对比试块材料的纯净度应采用较高灵敏度进行超声波检验,以确定不存在影响使用的自然不连续性,任何信号的幅度至少应比受检件材料所允许的噪声水平低6dB,且任3

何部位底反射损失均不得大于3dB。HB/Z59-1997

5.3.9.2.3应采用较高频率的非聚焦探头液浸法对每套(不少于12块)试块声衰减特性的致性进行测定。对每一厚度的试块材料应测量将第一次底反射波幅度提高到入射面反射波幅度所需的增益分贝值,将测量结果画成分贝值与材料厚度的关系图,通过各数据点画出最佳拟合线。对于可用的一套试块用料,任何点与此拟合线的偏差不得超过土1dB,见图1。最佳拟合线

5.3.9.3人工反射体

材料厚度,mm

图1可用的一套试块用料的声衰减特性2dB

人工反射体可以是平底孔、横孔或切槽,其尺寸可采用常规物理测量方法进行检查,或用硅橡胶覆型法进行检验,可参照附录G(提示的附录)。5.3.9.4使用部门应每年检查对比试块的超声响应,并与原数据比较。偏差超过土1dB的试块应进行修正。

5.3.9.5标记

每套距离-幅度组或面积-幅度组试块都应附有“距离-幅度”曲线或“面积一幅度”曲线。所有试块都应有永久的标记,包括试块的编号、材料牌号、人工反射体的尺寸、埋深及角度等。

5.3.10耦合剂

5.3.10.1接触法

所用的耦合剂不得有损于探头和受检件。常用的耦合剂有水、油类、脂类、水玻璃及化学浆糊等。经供需双方协商橡胶类耐磨的薄膜可用于探头与工件之间,以防止探头过度磨损。4

HB/Z59-1997

耦合剂的粘度应根据受检件的表面粗糙度来选择,表3给出了直接接触耦合剂的选择参考。表3不同表面粗糙度时推荐的耦合剂近似表面粗糙度 Ra,μm

5.3.10.2液漫法

耦合剂(GB443)

N22机械油

N46机械油

N100机械油

一般采用无气泡的清洁水,其它能在探头与被检件之间传递超声波的液体耦合剂也可使用,例如:轻质油、甘油等。必要时可加入适量的润湿剂和防蚀剂,但均不得有损于受检件及设备。水温一般应控制在10~35℃。5.4对受检件的要求

5.4.1外形

所有受检件一般应在精加工前完成检验。如受检件的几何形状复杂,除对原材料进行检验及对未加工的受检件进行可能的检验外,还应在机械加工阶段中对需要部位进行检验。5.4.2表面状态

5.4.2.1对每个被检件都应进行目视检查,以保证声束进入面和反射面没有松动的氧化皮、折叠、毛刺、油污、切削或磨削颗粒等有碍超声检查的任何表面状态。如果个别部位不可能清除,应在被检件上作出标记,供质量评定时参考。5.4.2.2表面粗糙度要求,对于AAA级检验应不低于Ral.6um;对于AA级和A级检验应不低于Ra3.2μm;对于B级检验应不低于Ra6.3um。表面车削应采用圆头刀具。5.4.3材料状态

一般情况下,受检件应在供货的热处理状态下进行检验,但只要有可能,最终的检验应在最终热处理之后进行。对于变形铝合金,应在最终热处理之后进行检验,若在其它阶段进行应由供需双方议定。

可进行超声波检验的材料,通常要求无关的噪声显示信号幅值应比要求检出的同声程最小不连续性显示信号幅值至少低6dB。5.5检验规程(或检验图表)

5.5.1为使另-~个有技术资格的检验人员能重复该检验并获得相同的检验结果,检验规程(或检验图表)至少应包括以下内容:a.检验单位的名称;

b.规程的编号、编制和修改日期、编制规程所依据的文件号及其编写和修改日期;C.受检件的名称、图号、检验工序号、材料牌号及热处理状态。d.受检件的草图,并应标明超声检验部位、入射面及其粗糙度,由于某种原因(如盲区、形状等)不连续性不能被发现的区域,成品件的轮廓及各部位的验收等级;5

HB/Z59-1997

e.超声检验仪及配用设备的型号;f.探头的类型、频率、尺寸及斜探头的角度等;g.试块的型号或代号;

h.耦合剂的名称及牌号;

i.检验仪和探头操纵装置的调整;j.探头相对于受检件表面的位置、扫查方式、扫查速度及扫查间距;k.记录显示信号的方式;

1.评定不连续性的方法及验收标准;m,标记的部位及方法。

5.5.2规程或图表应由本专业Ⅲ级人员编制,并经Ⅲ级人员或主管工程师审校后送主管部门批推。

5.5.3入射方向和入射面的选择

入射方向的选择应使声束中心线与不连续性反射面(特别是与最大受力方向相垂直的不连续性反射面)尽可能垂直,这种反射面的最大可能取向应根据成形工艺及对高低倍组织的研究来确定。一般情况下:

a.对于锻件、挤压件、棒材和板材,声束应尽可能垂直于流线方向;b.长边与短边之比小于3:1的矩形截面应沿长边和短边两个方向进行扫查;c.正方形的自由锻件至少在三个相邻面上进行检查。检验时,各种类型的过渡截面、沟槽及孔均能产生反射信号,入射方向应尽可能避开产生这些干扰信号的方向。

为保证检出近表面的不连续性,必要时应从正、反两面进行检查。5.5.4检验频率的选择

对于给定的受检件,检验频率应根据要求发现的不连续性的性质(组织的非均匀性或宏观缺陷)及大小来选择。一般说来,频率的上限应根据材质的衰减和草状回波信号的大小来决“定,而下限应根据分辨力、声束指向性来决定。5.5.5扫查速度的选择

一般情况下,目视监测时扫查速度不宜超过50mm/s,其它场合,为能可靠地启动调定的报警装置,扫查速度以不超过100mm/s为宜。5.6扫查的进行

扫查应严格按照检验规程(或说明图表)进行。可采用直线扫查、同心圆扫查或螺旋扫查等方式进行检查。

在每次检查开始前和结束后、在仪器的调整或插接件有任何变更后均应检查仪器及探头操纵装置的调整情况。在发现有问题之前和上次调整之后所检查过的受检件应全部再次检验。检验大型件时,在检验每一件的前后均应检查调整情况。在检查形状规则及上下面平行的受检件,例如板、棒、挤压材等时,可将声、光报警与荧光屏目视监测结合使用。

5.7检验记录

一般应包括以下内容:

a.送检单位及送检日期;

HB/Z59-1997

b.受检件名称、图号、零件号、炉(批)号、工序号及数量;c所执行的检验规程(或检验图表)的编号;d.任何反射信号波高超过所规定验收等级的不连续性的位置及波高超出的分贝值;e.检验人员及检验日期。

检验记录应编号保存。

·5.8检验后工件的处理

5.8.1不合格件

所含不连续性超过有关验收标准的受检件应与合格件分开放置,并设明显的标记,然后按有关质量控制文件规定的程序进行处理。对确认不合格的受检件应作出明显的不合格标记,隔离存放。

5.8.2合格件

5.8.2.1对完全符合验收标准的受检件,应作出适当标记。标记的方法和部位应对受检件的使用性能无害,且在后续加工中不被去除或污损。如后续加工会去除所做的标记或在锭、节号齐全的情况下,可在书面报告中用文字或符号加以说明。5.8.2.2可采用下述推荐的标记方法:a.钢印一--当有关的规范(或图表)允许时,应采用打钢印法。b.腐蚀一一当有关的规范(或图表)允许时,也可采用此法,但应采用合适的腐蚀剂和方法。

c.涂色一一当上述两法不合适时,可采用涂色法。d.对于完全磨光或抛光的受检件,如因表面粗糙度或功能要求不宜采用以上方法时,可采用其它的替代方法,如标签法等。5.8.3对于需机械加工的零件,当不连续性指示超过验收标准的要求时,只要在以后的机械加工中可以除去,则可允许。但对这样的受检件应作详细核查,对不连续性进行详细定位,以确认可被加工掉。

5.8.4腐蚀防护

检验后,应及时清除干净受检件上的耦合剂并使其干燥。对于液浸法,受检件在液槽中的时间不应超过检验所需的时间,应及时取出并使其干燥。所有精加工件,在干燥后均应涂以防腐剂。bzxz.net

5.9检验报告

检验报告的格式可自行设计,但至少应包括:报告编号、受检件名称和图号及编号、材料牌号、检验规程(或检验图表)的编号、验收标准、超过标准的不连续性的位置和当量直径及分布示意图、评定结论、检验人员、审核者、专业负责人及日期等项内容。检验报告应至少一式两份,由检验单位和委托单位各持一份。检验报告应作为质量档案保存。

6详细要求

6.1纵波检验要求

6.1.1检查范围

HB/Z59-1997

6.1.1.1初次扫查至少应垂直扫查与主流线平行的一些面。6.1.1.2当入射面的纵向分辨力(信噪比为2:1或更大时)不足以分辨靠近入射面的不连续性时,应从背面再进行一次扫查。必要时可由供需双方商定增加其它的检验(如横波检验),或增大加工余量。

6.1.1.3当未给出入射面的加工余量时,入射面的纵向分辨力(信噪比为2:1或更大时)要求见表4,但对于铝合金锻件应如图2所示。表4入射面分辨力要求(铝合金锻件除外)分辨力

受检件厚度t

32≤t<64

0.1t或12.5,取小值

从人射面算起的最大尺寸,

图2铝合金锻件入射面分辨力要求350

6.1.1.4对于检查深度要求较大的受检件,如果用最大的有效金属声程从一面扫查也无法检出规定的验收等级的最小不连续性时,则应从背面再进行一次扫查。6.1.2试块

6.1.2.1平表面试块

HB/Z59-1997

平表面试块的形状及尺寸可参照附录B(标准的附录)。6.1.2.2圆柱面对比试块

6.1.2.2.1每套试块可由直径为200mm、180mm、150mm、120mm、100mm、80mm、65mm50mm、40mm、25mm共十块试块组成,每块在金属声程为试块直径的1/4、1/2及3/4处可有直径为0.8mm、1.2mm.2.0mm、3.2mm的平底孔孔底。6.1.2.2.2圆柱面试块的形状及尺寸见附录(标准的附录)。6.1.2.3距离一幅度曲线

对每套平表面试块均应用液浸法测绘出距离一幅度曲线。即测出将每一平底孔的反射波幅度提到相同幅值时所需的分贝增益值与金属声程的关系曲线。如图3所示,通过所测数据点绘制一条最佳拟合曲线。对于一套可接受的试块,不应有任何点与拟合曲线的偏差超过±1dB。

注:曲线受探头及仪器特性的影响很大,应严格控制水程、额率、蜂值测定、探头和仪器的校准等要点。最佳拟合线

平底孔理深,mm

图3可接受的一套试块的距离一幅度曲线示例9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB6086-1986 插入式圆口盖

- HB4535.37-1991 K型孔系组合夹具件 斜向顶紧器

- HB7851-2008 28MPa无扩口过隔板45°弯管接头

- HBM75.6-1988 微型厢式货车 背门气体助力撑捍

- HB5324-1993 航空用厌氧胶紫外荧光性试验方法

- HB2695-1976 带肩的圆柱孔转接衬套

- HB2713-1976 带中心架的切线车刀刀座

- HB1-103-1995 光杆公差带f9六角头螺栓

- HB5980-5982-2008 21MPa无扩口带凸缘直通管接头

- HB5453-2004 铝合金化学铣切保护涂料规范

- HB/Z315-1998 高温合金、不锈钢真空电子束焊接工艺

- HB2280-1976 锪蒙皮孔用的粗齿锪钻D=23~30mm

- HB1-144-1995 光杆公差带f7两边切平圆柱头螺栓

- HB788-1973 1~9级精度用硬质合金单头圆片形卡规D>6~260mm

- HB7746-2004 升降速度转弯测滑仪通用规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2