- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QCN 29008.13-1991 汽车产品质量检验 清洁度评定方法

标准号:

QCN 29008.13-1991

标准名称:

汽车产品质量检验 清洁度评定方法

标准类别:

汽车行业标准(QC)

标准状态:

已作废-

实施日期:

1991-07-01 -

作废日期:

2005-04-15 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.42 MB

部分标准内容:

中华人民共和国汽车行业标准

汽车产品质量检验

清洁度评定方法

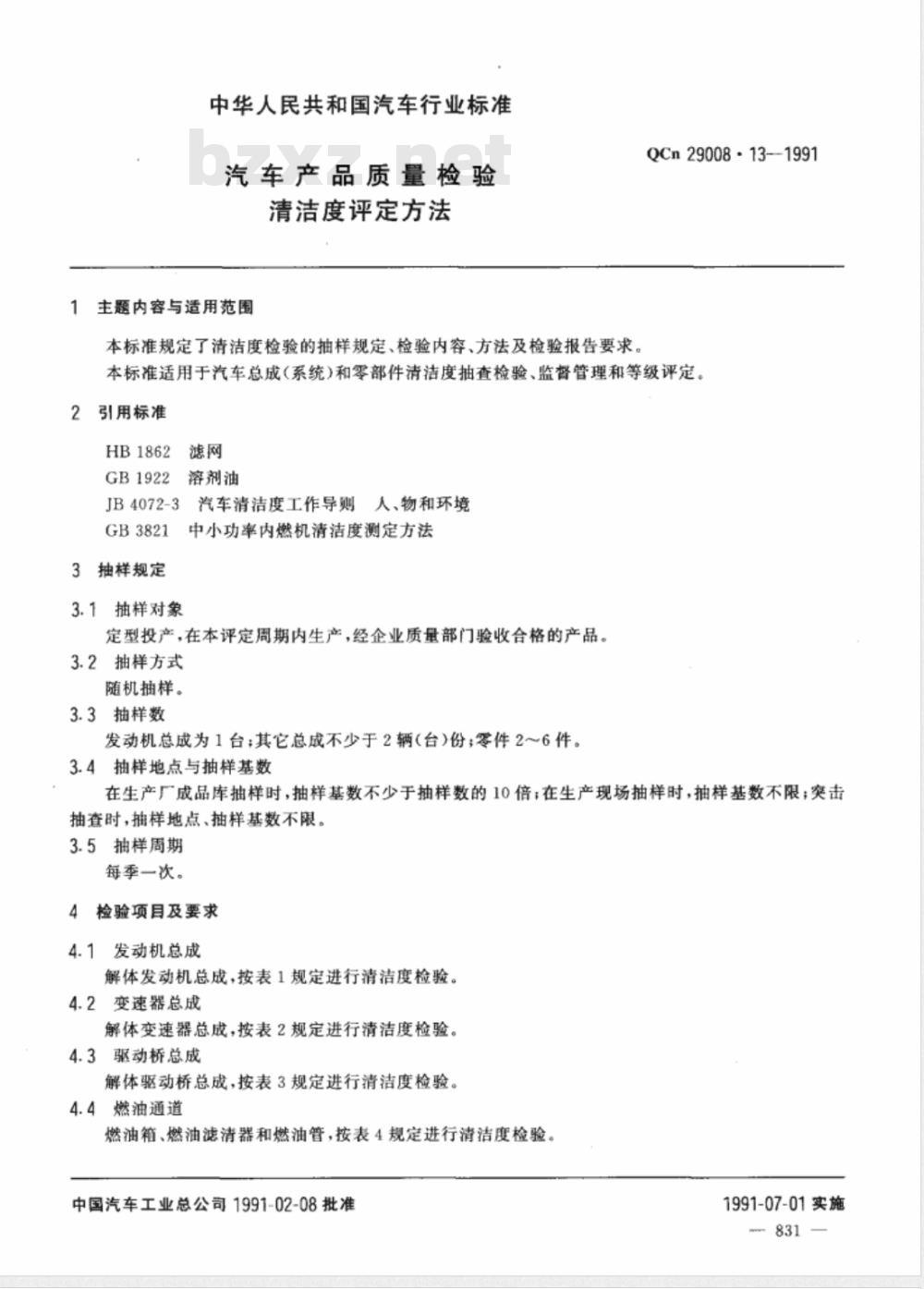

1主题内容与适用范围

本标准规定了清洁度检验的抽样规定、检验内容、方法及检验报告要求。QCn2900813-1991

本标准适用于汽车总成(系统)和零部件清洁度抽查检验、监督管理和等级评定。引用标准

HB1862滤网

GB1922溶剂油

JB4072-3汽车清洁度工作导则人、物和环境中小功率内燃机清洁度测定方法GB3821

3抽样规定

3.1抽样对象

定型投产,在本评定周期内生产,经企业质量部门验收合格的产品。3.2抽样方式

随机抽样。

3.3抽样数

发动机总成为1台;其它总成不少于2辆(台)份;零件2~6件。3.4抽样地点与抽样基数

在生产厂成品库抽样时,抽样基数不少于抽样数的10倍;在生产现场抽样时,抽样基数不限;突击抽查时,抽样地点、抽样基数不限。3.5抽样周期

每季一次。

4检验项目及要求

4.1发动机总成

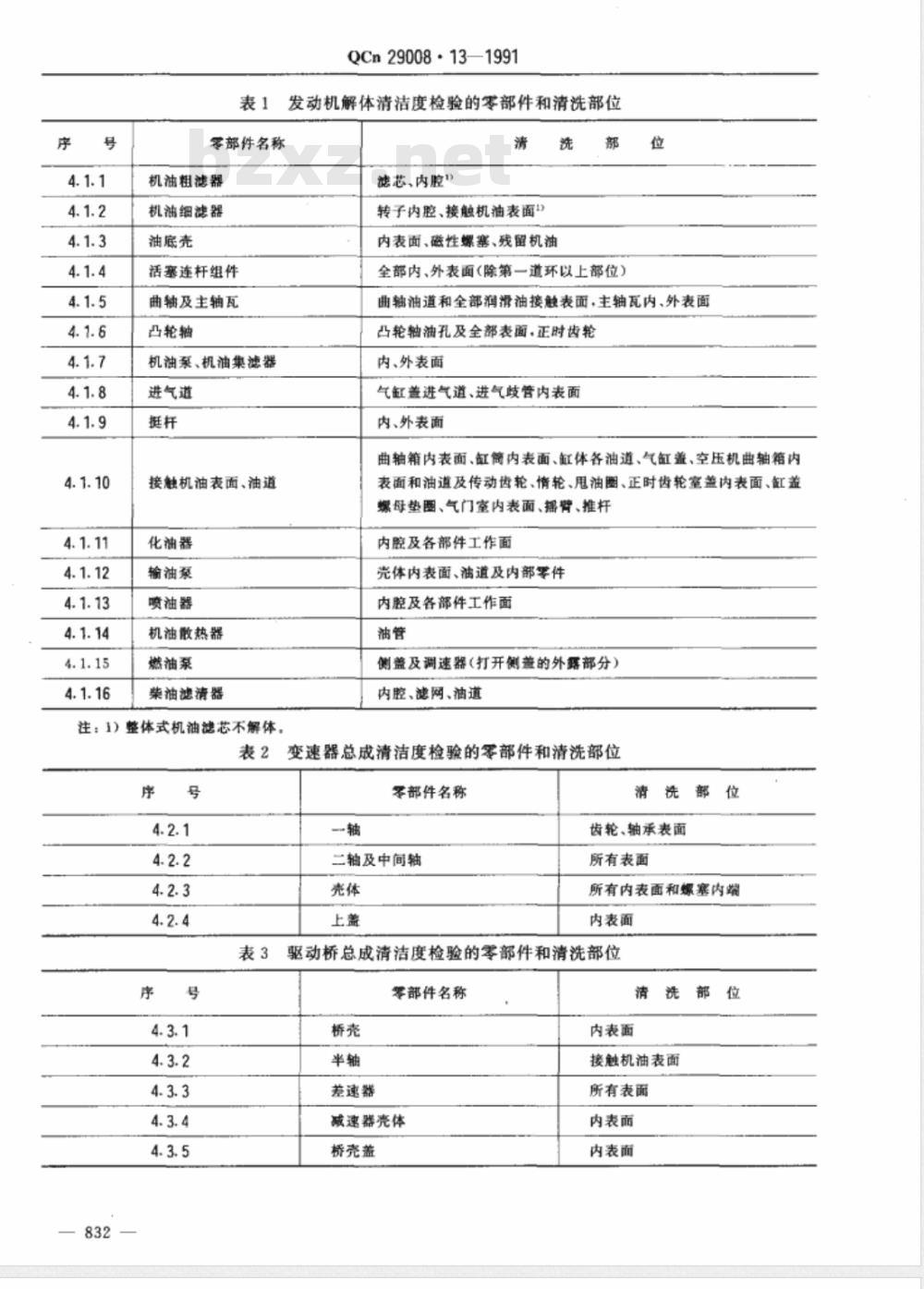

解体发动机总成,按表1规定进行清洁度检验。4.2变速器总成

解体变速器总成,按表2规定进行清洁度检验。4.3驱动桥总成

解体驱动桥总成,按表3规定进行清洁度检验。4.4燃油通道

燃油箱、燃油滤清器和燃油管,按表4规定进行清洁度检验。中国汽车工业总公司1991-02-08批准1991-07-01实施

QCn29008·13—1991

表1发动机解体清洁度检验的零部件和清洗部位零部件名称

机油粗滤器

机油细滤器

油底壳

活塞连杆组件

曲轴及主轴瓦

凸轮轴

机油系、机油集滤器

进气道

接触机油表面、油道

化油器

输油泵

喷油器

机油散热器

燃油泵

柴油滤清器

注:1)整体式机油滤芯不解体。滤芯、内腔\

转子内腔、接触机油表面》

内表面、磁性螺塞、残留机油

全部内、外表面(除第一道环以上部位)位

曲轴油道和全部润滑油接触表面,主轴瓦内、外表面凸轮轴油孔及全部表面,正时齿轮内、外表面

气缸盖进气道、进气歧管内表面内、外表面

曲轴箱内表面、缸简内表面、缸体各油道、气缸盖、空压机曲轴箱内表面和油道及传动齿轮、情轮、甩油圈、正时齿轮室盖内表面、缸盖螺母垫圈、气门室内表面、摇臂、推杆内腔及各部件工作面

壳体内表面、油道及内部零件

内腔及各部件工作面

侧盖及调速器(打开侧盖的外露部分)内腔、滤网、油道

表2变速器总成清洁度检验的零部件和清洗部位序

零部件名称

二轴及中间轴

清洗部位

齿轮、轴承表面

所有表面

所有内表面和螺塞内端

内表面

表3驱动桥总成清洁度检验的零部件和清洗部位零部件名称

差速器

减速器壳体

桥壳盖

内表面

接触机油表面

所有表面

内表面

内表面

注:1)解体燃油滤清器。

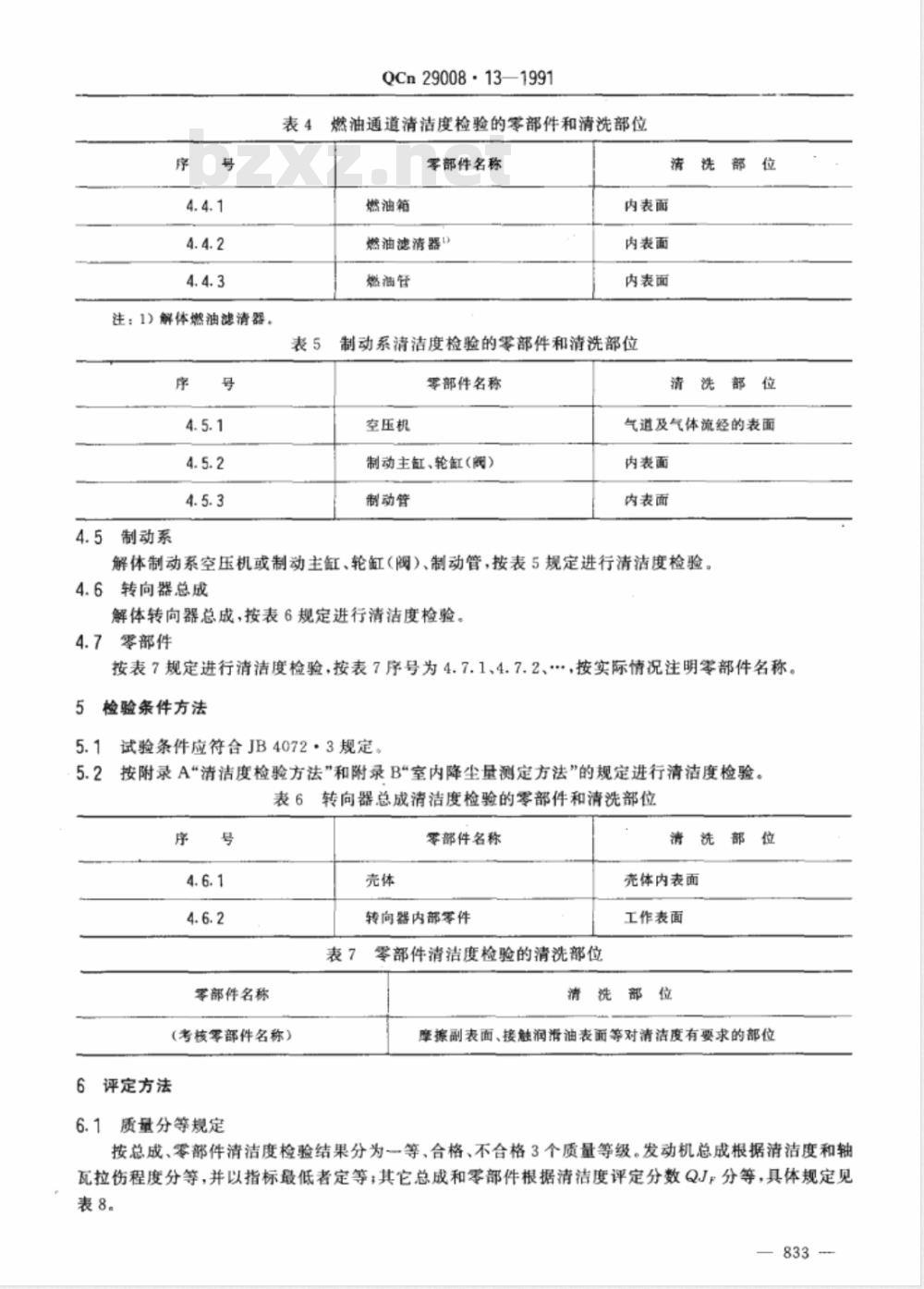

4.5制动系

QCn29008·13—1991

表4燃油通道清洁度检验的零部件和清洗部位零部件名称

燃油箱

燃油滤清器

燃油管

清洗部位

内表面

内表面

内表面Www.bzxZ.net

制动系清洁度检验的零部件和清洗部位零部件名称

空压机

制动主缸、轮缸(阀)

制动管

清洗部位

气道及气体流经的表面

内表面

内表面

解体制动系空压机或制动主缸、轮缸(阀)、制动管,按表5规定进行清洁度检验。4.6转向器总成

解体转向器总成,按表6规定进行清洁度检验,4.7零部件

按表7规定进行清洁度检验,按表7序号为4.7.1、4.7.2、*,按实际情况注明零部件名称。5

检验条件方法

5.1试验条件应符合JB4072·3规定。按附录A“清洁度检验方法”和附录B\室内降尘量测定方法”的规定进行清洁度检验。5.2

表6转向器总成清洁度检验的零部件和清洗部位序

零部件名称

(考核零部件名称)

评定方法

6.1质量分等规定

零部件名称

转向器内部零件

零部件清洁度检验的清洗部位

清洗部位

壳体内表面

工作表面

清洗部位

摩擦副表面、接触润滑油表面等对清洁度有要求的部位按总成、零部件清洁度检验结果分为一等、合格、不合格3个质量等级。发动机总成根据清洁度和轴瓦拉伤程度分等,并以指标最低者定等;其它总成和零部件根据清洁度评定分数QJ:分等,具体规定见表8。

质量等级

不合格

6.2清洁度实限率a

QCn29008·13—1991

总成和零部件清洁度质量分等规定清洁度评定分数QJ

80≤Q90

清洁度实限率a按下式计算:

式中:a一—清洁度实限率,%;W..-清洁度实测值,mg;

一主管部门下达的某总成、零部件清洁度限值,mg。轴瓦拉伤等级

1~~2级

3~4级

6.2.2多样品时,以各样品清洁度检验结果的算术平均值计算清洁度实限率α。6.3轴瓦拉伤等级

按附录C\汽车发动机轴瓦拉伤程度判定方法\规定,确定发动机轴瓦拉伤等级,以同一样机中主轴瓦、连杆轴瓦拉伤最严重者划定拉伤等级。6.4清洁度评定分数

清洁度评定分数计算公式如下:Q/r=80

式中:QJ.清洁度评定分数:

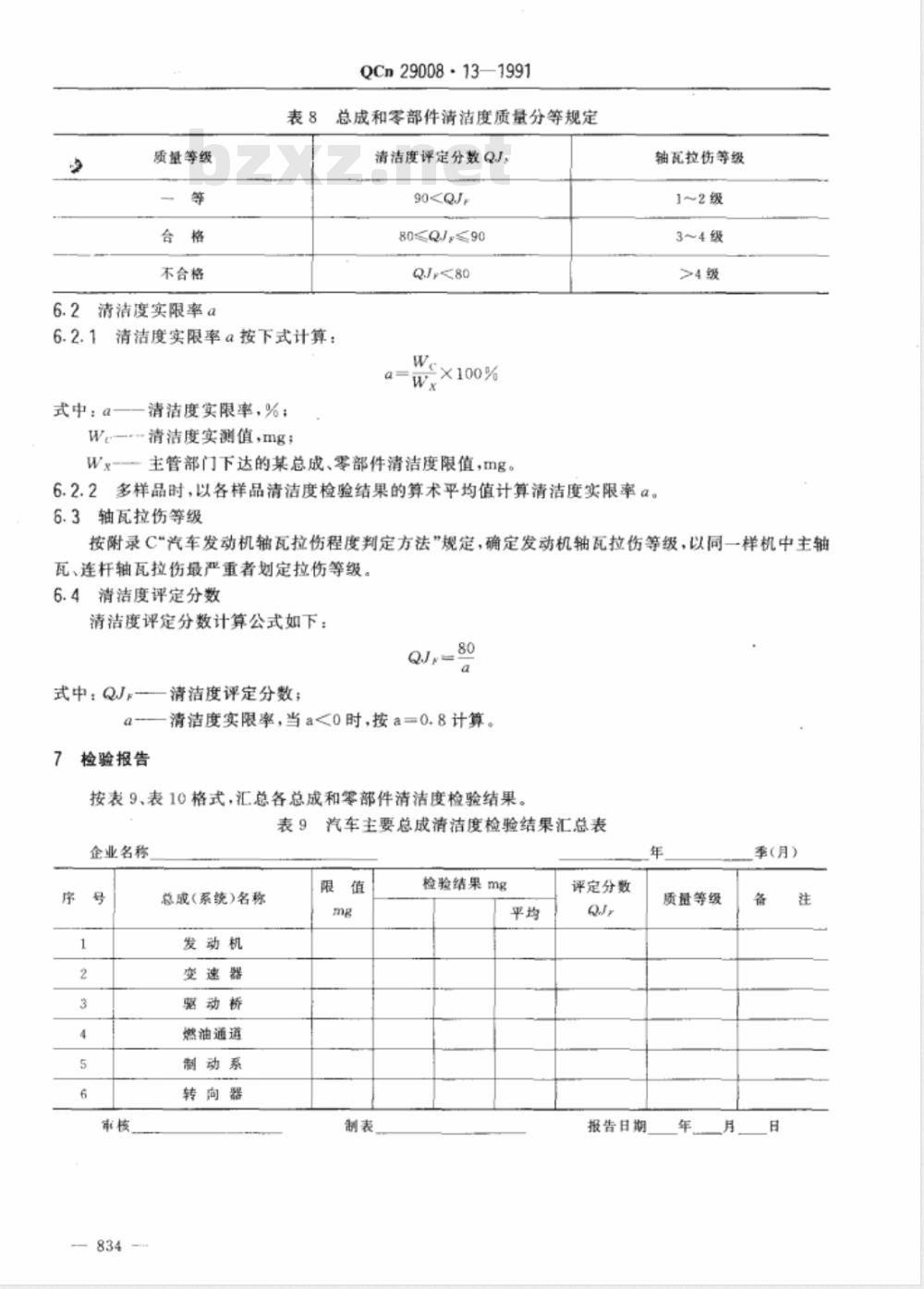

7检验报告

清洁度实限率,当a<0时,按a=0.8计算。按表9、表10格式,汇总各总成和零部件清洁度检验结果。表9汽车主要总成清洁度检验结果汇总表企业名称

总成(系统)名称

发动机

变速器

驱动桥

燃油通道

制动系

转向器

检验结果mg

评定分数

质量等级

报告日期

季(月)

企业名称

零部件名称

A1设备与器材

A1.1拆装设备与工具

QCn29008·13--1991

汽车零部件清洁度检验结果汇总表限

检验结果mg

附录A

清洁度检验方法

(补充件)

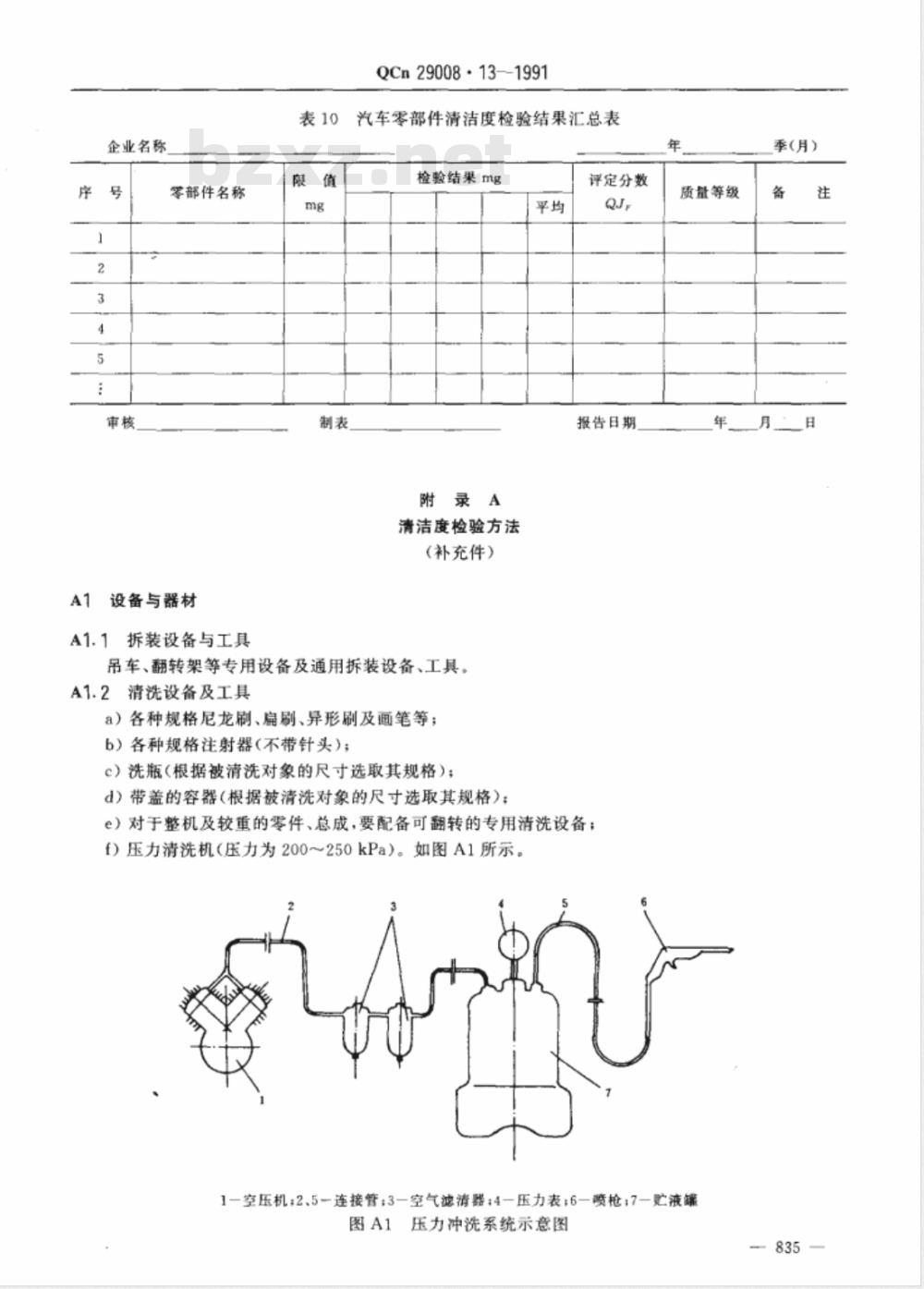

吊车、翻转架等专用设备及通用拆装设备、工具。A1.2清洗设备及工具

a)各种规格尼龙刷、扁剧、异形刷及面笔等;b)各种规格注射器(不带针头));c)洗瓶(根据被清洗对象的尺寸选取其规格);d)带盖的容器(根据被清洗对象的尺寸选取其规格):平均

评定分数

报告日期

e)对于整机及较重的零件、总成,要配备可翻转的专用清洗设备;f)压力清洗机(压力为200250kPa)。如图A1所示。质量等级

季(月)

1一空压机;2、5-连接管;3-空气滤清器:4一压力表;6-喷枪;7-贮液罐图A1压力冲洗系统示意图

A1.3过滤、烘干设备及器材

A1.3.1过滤元件

QCn29008·13~-1991

A1.3.1.1混合纤维素孔径5μm\0”型专用微孔滤膜,滤膜直径50mm,每张质量不大于90mg。A1.3.1.2网号为00385号金属丝滤网(70目/cm2)(HB1862)。A1.3.2滤膜过滤装置

漏斗、漏斗座、金属夹、橡皮塞、吸滤瓶、胶管及真空泵(真空度为8090kPa)等。如图A2所示。A1.3.3烘箱、干燥器、称量瓶

A1.3.4无齿锻子(端头扁平)。A1.4分析设备

a)分析天平(精度10-*g);

b)标尺显微镜(放大率大于40倍);c)棒形磁铁;

d)检验中使用的仪器设备、量检具均应符合计量检定要求,并在有效检定周期内。A1.5清洗液

1-吸滤瓶;2一滤膜;3-漏斗座4-橡皮管;5-烧瓶;6-金属夹;7-连接管8-接真空泵图A2滤膜过滤装置示意图

A1.5.1NY120潜剂汽油

汽油技术指标应符合GB1922规定。使用时要事先用5μm滤膜过滤,以除去其中的杂质。A1.5.2工业酒精

不适宜用NY一120溶剂汽油清洗的零部件(如橡胶制品),可用工业酒精清洗(为避免腐蚀滤膜,按90%浓度用蒸馏水稀释)。

A1.5.3三氯乙烯

凡零部件表面带有润滑脂时,用三氯乙烯清洗(注意:该清洗液有毒,操作时,必须采取防护措施1)。

A2工作环境

A2.1为保证检验精度,需要设置专门的清洁度检验室。室内分为解体、清洗、过滤、烘干、称量、分析等操作间。其布置如图A3所示。

A2.2清洁度检验室要有良好的防尘措施,室内24h降尘量不得超过40mg/m2(测定降尘量时,取样部位为各工作台表面)。

A2.3检验室内要干爆、通风,室温保持15~30C。A2.4清洗间要有严格的防火措施。836

QCn29008·13—1991

1--解体及大件清洗间;2一小件清洗间;3一过滤间;4一烘干、称量、分析间;5一样品陈列间图A3清洁度检验室平面布置图(推荐)A3检验方法

A3.1检验准备

A3.1.1工作人员穿戴清洁的工作服、鞋、帽,并用清洗液洗净双手(用三氟乙烯清洗时,必须戴口罩)。A3.1.2将零部件或总成的非检验部位清理干净。A3.1.3清洗所有取样工具、支架和容器。A3.1.4用5m滤膜过滤清洗液。

A3.1.5按JB4072.3第2.1.2条规定,准备滤膜。A3.1.5.1用端头无齿不锈钢镊子将滤膜放入经过过滤的NY一120溶剂汽油中清洗滤膜两面。A3.1.5.2用同一镊子小心地将滤膜放在有标记或编号的称量瓶中,为便于夹取滤膜,应倾靠在瓶内的玻璃支架上。根据需要可多片放置,同时烘干,但最多不准许超过3片,且应相互错开放置。A3.1.5.3将瓶盖微开,置于90士5C烘箱内干燥60min。A3.1.5.4将称量瓶盖盖好,从烘箱内取出,置于干燥器中冷却30min后,取出称量。如此反复,直至连续两次质量之差不大于0.4mg为止。最后,按滤膜编号记录其质量值。A3.1.6按JB4702.3第2.2.2条规定,准备滤网。A3.1.6.1将滤网平放在盛有清洗液的容器中,清洗两面。A3.1.6.2取出滤网,待上面汽油微千后,放人105士5C烘箱内,经60min后取出,置于干燥器中冷却30min,取出称量。如此反复,直至连续两次质量之差不大于0.4mg为止。最后,按滤网编号记录称量值。

A3.2操作步骤

清洁度检验工作包括抽样、解体、清洗、过滤、烘于、分析等内容,其工作程序如图A4所示。抽样

样品退回

被检单位

图A4清洁度检验工作程序图

A3.2.1抽样

QCn29008·13—1991

按本标准第3条抽样规定,抽取规定数量的被检样件。运送过程中,应避免外界污物污染。A3.2.2解体

A3.2.2.1按本标准第4条规定,将需要解体的总成解体。解体过程中切忌划、磕零件,注意随时搜集、处理解体过程中得到的不属清洁度考核范围内的异物(破损纸垫和被弹簧垫圈刮下的金属屑等)。A3.2.2.2将被检零部件编号后,放置在专用器具上,以备清洗。A3.2.3清洗

A3.2.3.1根据零部件、总成的形状及尺寸,用注射器、尼龙剧及有压力(一般为50kPa)的溶剂汽油冲洗被测表面。对于深孔、导管、铸件内表面,可选用150~200kPa的压力油冲洗。A3.2.3.2不通孔中的铁质杂质用磁铁吸出。如使用永久磁铁时,应用玻璃纸将磁铁包裹起来,以防止铁屑吸附于磁铁表面。

A3.2.3.3冲洗不掉的残留物(如焊缝渣皮、油漆积瘤、密封胶积瘤等),不准蔽打或硬性剔除,此部分残留物也不做考核。

A3.2.3.4使用各种器具冲洗时.应防止将带有杂质的清洗液飞溅到容器外。A3.2.3.5用NY一120溶剂汽油冲洗油底壳残存机油(如被检发动机按出厂技术条件加注了机油,则根据GB3821的规定先将原机中的机油放掉)。A3.2.4过滤

A3.2.4.1用00385号金属丝滤网粗滤全部清洗液,对杂质初步搜集。A3.2.4.2用5μm滤膜,以80~90kPa真空度,真空抽滤已粗滤过的清洗液,采集所有杂质。A3.2.5烘干

A3.2.5.1用清洗液洗净滤膜上的机油(或润滑脂),将滤膜连同滤出的杂质一起放入原称量瓶中,瓶盖半开,放入90士5C的烘箱内烘60min,然后放入干燥器中冷却30min。A3.2.5.2用清洗液把滤网上的机油洗净,放入105士5C的烘箱内,60min后取出,并于干煤燥器中冷却30min。

A3.2.6称量

A3.2.6.1将经过烘干冷却的、盛有带杂质滤膜的称量瓶放在天平上称量,读数精确到0.1mg。A3.2.6.2将经过烘干、冷却的金属丝滤网放在天平上称量,读数精确到0.1mg。A3.2.7分析

A3.2.7.1分析杂质成分(只要求用磁棒吸出铁质杂质)。A3.2.7.2用显微镜检验杂质中最大颗粒尺寸(长×宽,μm)。A3.2.7.3用下式计算杂质的质量,并将结果填人下表。W=(G-G)+(G.Ga)+Gs

杂质质量,mg;

式中:W

G——过滤前滤膜质量,mg;

Gz—过滤后滤膜质量,mg;

Gs-—过滤前滤膜质量,mg;

G,---过滤后滤膜质量,mg;

G--非过滤所得杂质(异物)的质量,mg。清洁度检验数据记录表

产品名称及型号

检验项目及部位

机油牌号

过滤元件

检验日期

检验人员

杂质质量

杂质中含铁量

颗粒最大尺寸长×宽

杂质中异物质量

QCn2900813—1991

注:“异物”是指装配过程中遗留在总成内部的螺母、垫片、开口销、铁丝、非金属等有形物体,此部分质量应计人杂质总质量。

附录B

室内降尘量测定方法

(补充件)

本方法适用于各种操作间、工作室、杂质样品存放间等处降尘量的测定。室内降尘量是指一定时间内(通常测24h降尘量),在指定部位的单位面积上降落尘埃的量,以mg/m表示。

B1设备与器材

B1.1白瓷盘(300×250mm)或玻璃板。B1.2滤膜过滤装置

见附录A“清洁度检验方法第1.3.2条。测定方法

B2.1取样

a)使被测环境处于正常的工作状态。b)将内表面涂有机油的白瓷盘(一个或多个)放在检验清洁度的各工作台表面,并记录开始时间。c)24h后将白瓷盘取下,用NY一120溶剂汽油洗净全部降落物。B2.2过滤、烘干、称量

见附录A第3.2.4、3.2.5和3.2.6条规定。B3计算

将所测结果按下式计算

式中:W,—24h降尘量,mg/m2;

S。—白瓷盘接尘面积,m

W—白瓷盘内降落物总质量,mg。多个部位时、按其算术平均值计算。Wo

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

汽车产品质量检验

清洁度评定方法

1主题内容与适用范围

本标准规定了清洁度检验的抽样规定、检验内容、方法及检验报告要求。QCn2900813-1991

本标准适用于汽车总成(系统)和零部件清洁度抽查检验、监督管理和等级评定。引用标准

HB1862滤网

GB1922溶剂油

JB4072-3汽车清洁度工作导则人、物和环境中小功率内燃机清洁度测定方法GB3821

3抽样规定

3.1抽样对象

定型投产,在本评定周期内生产,经企业质量部门验收合格的产品。3.2抽样方式

随机抽样。

3.3抽样数

发动机总成为1台;其它总成不少于2辆(台)份;零件2~6件。3.4抽样地点与抽样基数

在生产厂成品库抽样时,抽样基数不少于抽样数的10倍;在生产现场抽样时,抽样基数不限;突击抽查时,抽样地点、抽样基数不限。3.5抽样周期

每季一次。

4检验项目及要求

4.1发动机总成

解体发动机总成,按表1规定进行清洁度检验。4.2变速器总成

解体变速器总成,按表2规定进行清洁度检验。4.3驱动桥总成

解体驱动桥总成,按表3规定进行清洁度检验。4.4燃油通道

燃油箱、燃油滤清器和燃油管,按表4规定进行清洁度检验。中国汽车工业总公司1991-02-08批准1991-07-01实施

QCn29008·13—1991

表1发动机解体清洁度检验的零部件和清洗部位零部件名称

机油粗滤器

机油细滤器

油底壳

活塞连杆组件

曲轴及主轴瓦

凸轮轴

机油系、机油集滤器

进气道

接触机油表面、油道

化油器

输油泵

喷油器

机油散热器

燃油泵

柴油滤清器

注:1)整体式机油滤芯不解体。滤芯、内腔\

转子内腔、接触机油表面》

内表面、磁性螺塞、残留机油

全部内、外表面(除第一道环以上部位)位

曲轴油道和全部润滑油接触表面,主轴瓦内、外表面凸轮轴油孔及全部表面,正时齿轮内、外表面

气缸盖进气道、进气歧管内表面内、外表面

曲轴箱内表面、缸简内表面、缸体各油道、气缸盖、空压机曲轴箱内表面和油道及传动齿轮、情轮、甩油圈、正时齿轮室盖内表面、缸盖螺母垫圈、气门室内表面、摇臂、推杆内腔及各部件工作面

壳体内表面、油道及内部零件

内腔及各部件工作面

侧盖及调速器(打开侧盖的外露部分)内腔、滤网、油道

表2变速器总成清洁度检验的零部件和清洗部位序

零部件名称

二轴及中间轴

清洗部位

齿轮、轴承表面

所有表面

所有内表面和螺塞内端

内表面

表3驱动桥总成清洁度检验的零部件和清洗部位零部件名称

差速器

减速器壳体

桥壳盖

内表面

接触机油表面

所有表面

内表面

内表面

注:1)解体燃油滤清器。

4.5制动系

QCn29008·13—1991

表4燃油通道清洁度检验的零部件和清洗部位零部件名称

燃油箱

燃油滤清器

燃油管

清洗部位

内表面

内表面

内表面Www.bzxZ.net

制动系清洁度检验的零部件和清洗部位零部件名称

空压机

制动主缸、轮缸(阀)

制动管

清洗部位

气道及气体流经的表面

内表面

内表面

解体制动系空压机或制动主缸、轮缸(阀)、制动管,按表5规定进行清洁度检验。4.6转向器总成

解体转向器总成,按表6规定进行清洁度检验,4.7零部件

按表7规定进行清洁度检验,按表7序号为4.7.1、4.7.2、*,按实际情况注明零部件名称。5

检验条件方法

5.1试验条件应符合JB4072·3规定。按附录A“清洁度检验方法”和附录B\室内降尘量测定方法”的规定进行清洁度检验。5.2

表6转向器总成清洁度检验的零部件和清洗部位序

零部件名称

(考核零部件名称)

评定方法

6.1质量分等规定

零部件名称

转向器内部零件

零部件清洁度检验的清洗部位

清洗部位

壳体内表面

工作表面

清洗部位

摩擦副表面、接触润滑油表面等对清洁度有要求的部位按总成、零部件清洁度检验结果分为一等、合格、不合格3个质量等级。发动机总成根据清洁度和轴瓦拉伤程度分等,并以指标最低者定等;其它总成和零部件根据清洁度评定分数QJ:分等,具体规定见表8。

质量等级

不合格

6.2清洁度实限率a

QCn29008·13—1991

总成和零部件清洁度质量分等规定清洁度评定分数QJ

80≤Q90

清洁度实限率a按下式计算:

式中:a一—清洁度实限率,%;W..-清洁度实测值,mg;

一主管部门下达的某总成、零部件清洁度限值,mg。轴瓦拉伤等级

1~~2级

3~4级

6.2.2多样品时,以各样品清洁度检验结果的算术平均值计算清洁度实限率α。6.3轴瓦拉伤等级

按附录C\汽车发动机轴瓦拉伤程度判定方法\规定,确定发动机轴瓦拉伤等级,以同一样机中主轴瓦、连杆轴瓦拉伤最严重者划定拉伤等级。6.4清洁度评定分数

清洁度评定分数计算公式如下:Q/r=80

式中:QJ.清洁度评定分数:

7检验报告

清洁度实限率,当a<0时,按a=0.8计算。按表9、表10格式,汇总各总成和零部件清洁度检验结果。表9汽车主要总成清洁度检验结果汇总表企业名称

总成(系统)名称

发动机

变速器

驱动桥

燃油通道

制动系

转向器

检验结果mg

评定分数

质量等级

报告日期

季(月)

企业名称

零部件名称

A1设备与器材

A1.1拆装设备与工具

QCn29008·13--1991

汽车零部件清洁度检验结果汇总表限

检验结果mg

附录A

清洁度检验方法

(补充件)

吊车、翻转架等专用设备及通用拆装设备、工具。A1.2清洗设备及工具

a)各种规格尼龙刷、扁剧、异形刷及面笔等;b)各种规格注射器(不带针头));c)洗瓶(根据被清洗对象的尺寸选取其规格);d)带盖的容器(根据被清洗对象的尺寸选取其规格):平均

评定分数

报告日期

e)对于整机及较重的零件、总成,要配备可翻转的专用清洗设备;f)压力清洗机(压力为200250kPa)。如图A1所示。质量等级

季(月)

1一空压机;2、5-连接管;3-空气滤清器:4一压力表;6-喷枪;7-贮液罐图A1压力冲洗系统示意图

A1.3过滤、烘干设备及器材

A1.3.1过滤元件

QCn29008·13~-1991

A1.3.1.1混合纤维素孔径5μm\0”型专用微孔滤膜,滤膜直径50mm,每张质量不大于90mg。A1.3.1.2网号为00385号金属丝滤网(70目/cm2)(HB1862)。A1.3.2滤膜过滤装置

漏斗、漏斗座、金属夹、橡皮塞、吸滤瓶、胶管及真空泵(真空度为8090kPa)等。如图A2所示。A1.3.3烘箱、干燥器、称量瓶

A1.3.4无齿锻子(端头扁平)。A1.4分析设备

a)分析天平(精度10-*g);

b)标尺显微镜(放大率大于40倍);c)棒形磁铁;

d)检验中使用的仪器设备、量检具均应符合计量检定要求,并在有效检定周期内。A1.5清洗液

1-吸滤瓶;2一滤膜;3-漏斗座4-橡皮管;5-烧瓶;6-金属夹;7-连接管8-接真空泵图A2滤膜过滤装置示意图

A1.5.1NY120潜剂汽油

汽油技术指标应符合GB1922规定。使用时要事先用5μm滤膜过滤,以除去其中的杂质。A1.5.2工业酒精

不适宜用NY一120溶剂汽油清洗的零部件(如橡胶制品),可用工业酒精清洗(为避免腐蚀滤膜,按90%浓度用蒸馏水稀释)。

A1.5.3三氯乙烯

凡零部件表面带有润滑脂时,用三氯乙烯清洗(注意:该清洗液有毒,操作时,必须采取防护措施1)。

A2工作环境

A2.1为保证检验精度,需要设置专门的清洁度检验室。室内分为解体、清洗、过滤、烘干、称量、分析等操作间。其布置如图A3所示。

A2.2清洁度检验室要有良好的防尘措施,室内24h降尘量不得超过40mg/m2(测定降尘量时,取样部位为各工作台表面)。

A2.3检验室内要干爆、通风,室温保持15~30C。A2.4清洗间要有严格的防火措施。836

QCn29008·13—1991

1--解体及大件清洗间;2一小件清洗间;3一过滤间;4一烘干、称量、分析间;5一样品陈列间图A3清洁度检验室平面布置图(推荐)A3检验方法

A3.1检验准备

A3.1.1工作人员穿戴清洁的工作服、鞋、帽,并用清洗液洗净双手(用三氟乙烯清洗时,必须戴口罩)。A3.1.2将零部件或总成的非检验部位清理干净。A3.1.3清洗所有取样工具、支架和容器。A3.1.4用5m滤膜过滤清洗液。

A3.1.5按JB4072.3第2.1.2条规定,准备滤膜。A3.1.5.1用端头无齿不锈钢镊子将滤膜放入经过过滤的NY一120溶剂汽油中清洗滤膜两面。A3.1.5.2用同一镊子小心地将滤膜放在有标记或编号的称量瓶中,为便于夹取滤膜,应倾靠在瓶内的玻璃支架上。根据需要可多片放置,同时烘干,但最多不准许超过3片,且应相互错开放置。A3.1.5.3将瓶盖微开,置于90士5C烘箱内干燥60min。A3.1.5.4将称量瓶盖盖好,从烘箱内取出,置于干燥器中冷却30min后,取出称量。如此反复,直至连续两次质量之差不大于0.4mg为止。最后,按滤膜编号记录其质量值。A3.1.6按JB4702.3第2.2.2条规定,准备滤网。A3.1.6.1将滤网平放在盛有清洗液的容器中,清洗两面。A3.1.6.2取出滤网,待上面汽油微千后,放人105士5C烘箱内,经60min后取出,置于干燥器中冷却30min,取出称量。如此反复,直至连续两次质量之差不大于0.4mg为止。最后,按滤网编号记录称量值。

A3.2操作步骤

清洁度检验工作包括抽样、解体、清洗、过滤、烘于、分析等内容,其工作程序如图A4所示。抽样

样品退回

被检单位

图A4清洁度检验工作程序图

A3.2.1抽样

QCn29008·13—1991

按本标准第3条抽样规定,抽取规定数量的被检样件。运送过程中,应避免外界污物污染。A3.2.2解体

A3.2.2.1按本标准第4条规定,将需要解体的总成解体。解体过程中切忌划、磕零件,注意随时搜集、处理解体过程中得到的不属清洁度考核范围内的异物(破损纸垫和被弹簧垫圈刮下的金属屑等)。A3.2.2.2将被检零部件编号后,放置在专用器具上,以备清洗。A3.2.3清洗

A3.2.3.1根据零部件、总成的形状及尺寸,用注射器、尼龙剧及有压力(一般为50kPa)的溶剂汽油冲洗被测表面。对于深孔、导管、铸件内表面,可选用150~200kPa的压力油冲洗。A3.2.3.2不通孔中的铁质杂质用磁铁吸出。如使用永久磁铁时,应用玻璃纸将磁铁包裹起来,以防止铁屑吸附于磁铁表面。

A3.2.3.3冲洗不掉的残留物(如焊缝渣皮、油漆积瘤、密封胶积瘤等),不准蔽打或硬性剔除,此部分残留物也不做考核。

A3.2.3.4使用各种器具冲洗时.应防止将带有杂质的清洗液飞溅到容器外。A3.2.3.5用NY一120溶剂汽油冲洗油底壳残存机油(如被检发动机按出厂技术条件加注了机油,则根据GB3821的规定先将原机中的机油放掉)。A3.2.4过滤

A3.2.4.1用00385号金属丝滤网粗滤全部清洗液,对杂质初步搜集。A3.2.4.2用5μm滤膜,以80~90kPa真空度,真空抽滤已粗滤过的清洗液,采集所有杂质。A3.2.5烘干

A3.2.5.1用清洗液洗净滤膜上的机油(或润滑脂),将滤膜连同滤出的杂质一起放入原称量瓶中,瓶盖半开,放入90士5C的烘箱内烘60min,然后放入干燥器中冷却30min。A3.2.5.2用清洗液把滤网上的机油洗净,放入105士5C的烘箱内,60min后取出,并于干煤燥器中冷却30min。

A3.2.6称量

A3.2.6.1将经过烘干冷却的、盛有带杂质滤膜的称量瓶放在天平上称量,读数精确到0.1mg。A3.2.6.2将经过烘干、冷却的金属丝滤网放在天平上称量,读数精确到0.1mg。A3.2.7分析

A3.2.7.1分析杂质成分(只要求用磁棒吸出铁质杂质)。A3.2.7.2用显微镜检验杂质中最大颗粒尺寸(长×宽,μm)。A3.2.7.3用下式计算杂质的质量,并将结果填人下表。W=(G-G)+(G.Ga)+Gs

杂质质量,mg;

式中:W

G——过滤前滤膜质量,mg;

Gz—过滤后滤膜质量,mg;

Gs-—过滤前滤膜质量,mg;

G,---过滤后滤膜质量,mg;

G--非过滤所得杂质(异物)的质量,mg。清洁度检验数据记录表

产品名称及型号

检验项目及部位

机油牌号

过滤元件

检验日期

检验人员

杂质质量

杂质中含铁量

颗粒最大尺寸长×宽

杂质中异物质量

QCn2900813—1991

注:“异物”是指装配过程中遗留在总成内部的螺母、垫片、开口销、铁丝、非金属等有形物体,此部分质量应计人杂质总质量。

附录B

室内降尘量测定方法

(补充件)

本方法适用于各种操作间、工作室、杂质样品存放间等处降尘量的测定。室内降尘量是指一定时间内(通常测24h降尘量),在指定部位的单位面积上降落尘埃的量,以mg/m表示。

B1设备与器材

B1.1白瓷盘(300×250mm)或玻璃板。B1.2滤膜过滤装置

见附录A“清洁度检验方法第1.3.2条。测定方法

B2.1取样

a)使被测环境处于正常的工作状态。b)将内表面涂有机油的白瓷盘(一个或多个)放在检验清洁度的各工作台表面,并记录开始时间。c)24h后将白瓷盘取下,用NY一120溶剂汽油洗净全部降落物。B2.2过滤、烘干、称量

见附录A第3.2.4、3.2.5和3.2.6条规定。B3计算

将所测结果按下式计算

式中:W,—24h降尘量,mg/m2;

S。—白瓷盘接尘面积,m

W—白瓷盘内降落物总质量,mg。多个部位时、按其算术平均值计算。Wo

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 汽车行业标准(QC)

- QC/T19-92 汽车用分电器技术条件

- QC/T589-1999 厢式汽车产品质量检验评定方法

- QC/T893-2011 电动汽车用驱动电机系统故障分类及判断

- QC/T252-1998 专用汽车定型试验规程

- QC/T29061-1992 汽车发动机用蜡式调温器技术条件

- QC/T518-2007 汽车用螺纹紧固件紧固扭矩

- QC/T201-1995 汽车气制动用热塑管接头尺寸

- QC/T10-1992 汽车、摩托车用磁感应式车速里程表

- QC/T596-1999 汽车、摩托车用电压表

- QC/T898-2013 摩托车和轻便摩托车辐条

- QC/T29088-92 汽车发动机化油器出口凸缘尺寸

- QC/T29105.4-1992 专用汽车液压系统液压油固体污染度测试方法显 微镜颗粒计数法

- QC/T310-1999 半挂车支承装置

- QC/T38-92汽 与挂车气压 调节保护装置台架试验方法

- QC/T412-1999 钢球式通气塞

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2