- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 电力行业标准(DL) >>

- DL/T 794-2001 火力发电厂锅炉化学清洗导则

标准号:

DL/T 794-2001

标准名称:

火力发电厂锅炉化学清洗导则

标准类别:

电力行业标准(DL)

标准状态:

现行-

发布日期:

2001-12-26 -

实施日期:

2002-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

18.42 MB

替代情况:

SD 135-1986

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了火力发电厂锅炉化学清洗的技术要求、质量指标和试验方法。本标准适用于铁及其合金制成的热力设备在金属表面结有钙镁垢、氧化铁垢、铜垢、硅酸盐垢、油垢及其他污垢的化学清洗。本标准适用于锅炉出口压力为3.8MPa~25.0MPa的火力发电机组及蒸汽动力设备的锅炉化学清洗。 DL/T 794-2001 火力发电厂锅炉化学清洗导则 DL/T794-2001

部分标准内容:

ICS 27.100

备案号:9801—2001

中华人民共和国电力行业标准

DL/T 794 2001

火力发电厂锅炉化学清洗导则

Chemical cleaning guide for steam power plant2001-12-26发布

中华人民共和国国家经济贸易委员会2002-05-01实施

DL/T794-2001

本标准是根据国家经贸委司(局)电力[1999】40号文,关于确认1998年度电力行业标准制定、修订计划项目的通知第56项,修订SD135-86《火力发电厂锅炉化学清洗导则》的要求,进行修订的。锅炉化学清洗是使受热面内表面清洁,防止受热面因腐蚀结垢而引起事故,提高机组水汽品质的必要措施之。

SD135一86《火力发电厂锅炉化学清洗导则》制订至今已有十三年之久。近十多年来,大容量、亚临界、超临界机组和新型水处理设备相继投入运行。化学清洗技术水平、清洗介质、缓蚀剂、钝化剂、清洗标准、工艺水平等方面都有了很大的发展和提高,取得了一些新的科研成果和经验,我国的化学清洗技术已经达到了国际先进水平,给该标准的修订提供了重要的技术依据。在编写格式和规则上,以DL/T600-1996《电力标准编写的基本规定》为基础,本标准主要修订了以下内容:

一增加了前言;

一增加了范围和引用标准;

一为确保清洗质量,明确了承担火电厂锅炉化学清洗单位应经资质审查合格后才能负责锅炉化学清洗工作,严禁无证清洗,并应健全质保体系,完善各项管理制度;一参考了国内外(美国、日本、德国)有关化学清洗质量控制腐蚀速度的标准;一锅炉化学清洗导则中控制的质量标准,除控制金属的腐蚀速率之外,还增加了控制腐蚀总量和除垢率的要求:

一由于水处理技术有了很大的发展,凝汽器的泄漏率有所减少,给水质量有了明显的提高,金属内表面结垢速率下降,锅炉酸洗的间隔时间可适当延长,因此,运行炉的清洗间隔时间主要根据受热面上垢量来判断:

一增加了清洗工艺的不同使用条件;一增加了防止酸洗后产生二次锈蚀的措施;一增加了可供选择的清洗介质、缓蚀剂、钝化剂等的品种,并补充产品质量标准和验收方法。本标准的附录A、附录B、附录C、附录D都是标的附录。本标准的附录E是提示的附录。

本标准由电力行业电厂化学标委会提出并归口。本标准起草单位:国家电力公司热工研究院、北京电力建设公司。本标准主要起草人:陈洁、陈子华。本标准1986年4月7日首次发布,2001年12月修订。本标准委托国家电力公司热工研究院负责解释。DL/T794—2001

引用标准

技术要求

化学清洗条件的确定

化学清洗系统的设计和安装

化学清洗工艺过程

清洗废液的处理·

锅炉清洗质量指标·

锅炉清洗中的化学监督

11安全保证体系

附录A(标准的附录)清洗系统的材料、设备及化学药品的计算附录B(标准的附录)确定清洗工艺的小型试验附录C(标准的附录)化学清洗中的测试方法附录D(标准的附录)锅炉清洗废液的排放和处理附录E(提示的附录)清洗用药品(包括酸、碱、缓蚀剂、钝化剂)的产品质量标准及检验方法.19

1范围

中华人民共和国电力行业标准

火力发电厂锅炉化学清洗导则

Chemical cleaning guide for steam power plant本标准规定了火力发电厂锅炉化学清洗的技术要求、质量指标和试验方法。DL/T 794—2001

替代SD135-86

本标准适用于铁及其合金制成的热力设备在金属表面结有钙镁垢、氧化铁垢、铜垢、硅酸盐垢、油垢及其他污垢的化学清洗。

本标准适用于锅炉出口压力为3.8MPa~25.0MPa的火力发电机组及蒸汽动力设备的锅炉化学清洗。

2引用标准

下列标准包含的有关条文,通过在本标准中的引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB8978—1996污水综合排放标准GB/T12145-1999火力发电机组蒸汽动力设备水汽质量DL/T522.1-2—1993水中二甲基酮的测定方法DL/T523-1993盐酸酸洗缓蚀剂应用性能评价指标及浸泡腐蚀试验方法DL/T560一1995火力发电厂水汽化学监督导则HG/T2387-1992工业设备化学清洗质量标准ASTMGI一90(99)腐蚀试样的制备、清洗和评定标准MILSTD1607一1999(美国)主辅锅炉化学清洗(氨基磺酸酯一柠檬酸法)军用标准3总则

3.1锅炉的化学清洗,是使受热面内表面清洁、防止受热面因腐蚀和结垢引起事故的必要措施,同时也是提高锅炉热效率、改善机组水汽品质的有效措施之一。3.2承担火电厂锅炉化学清洗的单位应具备相应的资质,严禁无证清洗。3.3应由专业技术人员制定清洗方案和措施,经技术负责人审核,呈报主管领导批准。锅炉化学清洗过程中应有技术部门进行清洗过程的监督,清洗结束后,由甲、乙双方技术人员对清洗质量进行检查、评定。

3.4负责清洗的单位应对参加化学清洗人员进行技术和安全教育培训,使其熟悉清洗系统,掌握安全操作程序。

3.5清洗范围

3.5.1新建锅炉的清洗范围:

a)直流炉和过热蒸汽出口压力为9.8MPa及以上的汽包炉,在投产前必须进行化学清洗;压力在9.8MPa以下的汽包炉,当垢量小于150g/m2时,可不进行酸洗,但必须进行碱洗或碱煮。b)再热器一般不进行化学清洗,出口压力为17.4MPa及以上机组的锅炉再热器可根据情况进行化学清洗,但必须有消除立式管内的气塞和防止腐蚀产物在管内沉积的措施,应保持管内清洗流速在0.15m/s以上。

中华人民共和国国家经济贸易委员会2001-12-26发布2002-05-01实施

DL/T7942001

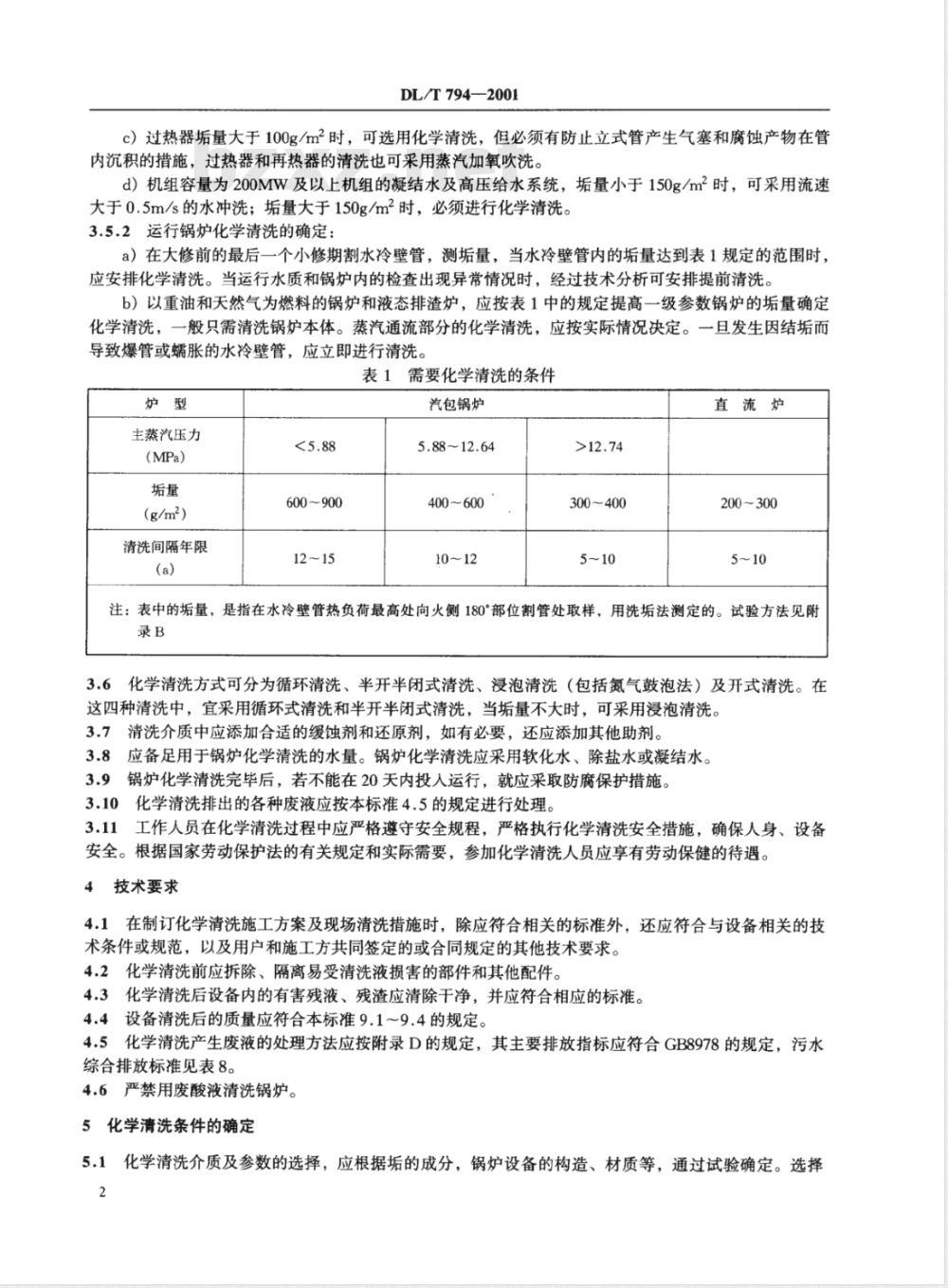

c)过热器垢量大于100g/m2时,可选用化学清洗,但必须有防止立式管产生气塞和腐蚀产物在管内沉积的措施,过热器和再热器的清洗也可采用蒸汽加氧吹洗。d)机组容量为200MW及以上机组的凝结水及高压给水系统,垢量小于150g/m2时,可采用流速大于0.5m/s的水冲洗;垢量大于150g/m2时,必须进行化学清洗。3.5.2运行锅炉化学清洗的确定:a)在大修前的最后一个小修期割水冷壁管,测垢量,当水冷壁管内的垢量达到表1规定的范围时,应安排化学清洗。当运行水质和锅炉内的检查出现异常情况时,经过技术分析可安排提前清洗。b)以重油和天然气为燃料的锅炉和液态排渣炉,应按表1中的规定提高一级参数锅炉的垢量确定化学清洗,一般只需清洗锅炉本体。蒸汽通流部分的化学清洗,应按实际情况决定。一旦发生因结垢而导致爆管或蠕胀的水冷壁管,应立即进行清洗。表1需要化学清洗的条件

主蒸汽压力

(g/m2)

清洗间隔年限

600~900

汽包锅炉

5.88~12.64

400~600

300~400

直流炉

200300

注:表中的垢量,是指在水冷壁管热负荷最高处向火侧180°部位割管处取样,用洗垢法测定的。试验方法见附录B

3.6化学清洗方式可分为循环清洗、半开半闭式清洗、浸泡清洗(包括氮气鼓泡法)及开式清洗。在这四种清洗中,宜采用循环式清洗和半开半闭式清洗,当垢量不大时,可采用浸泡清洗。3.7清洗介质中应添加合适的缓蚀剂和还原剂,如有必要,还应添加其他助剂。3.8应备足用于锅炉化学清洗的水量。锅炉化学清洗应采用软化水、除盐水或凝结水。3.9锅炉化学清洗完毕后,若不能在20天内投人运行,就应采取防腐保护措施。3.10化学清洗排出的各种废液应按本标准4.5的规定进行处理。3.11工作人员在化学清洗过程中应严格遵守安全规程,严格执行化学清洗安全措施,确保人身、设备安全。根据国家劳动保护法的有关规定和实际需要,参加化学清洗人员应享有劳动保健的待遇。4技术要求

4.1在制订化学清洗施工方案及现场清洗措施时,除应符合相关的标准外,还应符合与设备相关的技术条件或规范,以及用户和施工方共同签定的或合同规定的其他技术要求。4.2化学清洗前应拆除、隔离易受清洗液损害的部件和其他配件。4.3化学清洗后设备内的有害残液、残渣应清除干净,并应符合相应的标准。4.4设备清洗后的质量应符合本标准9.1~9.4的规定。4.5化学清洗产生废液的处理方法应按附录D的规定,其主要排放指标应符合GB8978的规定,污水综合排放标准见表8。

4.6严禁用废酸液清洗锅炉。

5化学清洗条件的确定

5.1化学清洗介质及参数的选择,应根据垢的成分,锅炉设备的构造、材质等,通过试验确定。选择2

DL/T794—2001

的清洗介质在保证清洗及缓蚀效果的前提下,应综合考虑其经济性及环保要求等因素。5.2用于化学清洗的药剂应有产品合格证(单一的化学试剂除外),并通过有关药剂的质量检验其结果参见附录D。

5.3清洗介质的选择见表2,其中,清洗介质对铜铁垢溶解能力的对比参见附录E中的E2.10。5.4为减小清洗介质对被清洗设备的腐蚀,清洗液的最大浓度应由试验确定,并应选择合适的酸洗缓蚀剂。可供选用的部分国产商品缓蚀剂的品种、性能、质量标准和检验方法参见附录E和DL/T523。5.5清洗介质的流速应控制在该缓蚀剂所允许的范围内:5.5.1循环清洗应维持炉管中清洗介质的流速为0.20m/s~0.50m/s,不应大于1m/s。5.5.2开式清洗应维持炉管中清洗介质的流速为0.15m/s~0.50m/s,不应大于1m/s。5.5.3浸泡清洗为提高清洗效果,宜与氮气鼓泡法相结合。5.6在化学清洗时,清洗液温度不应过高,几种化学清洗方法控制的温度为:5.6.1无机酸的清洗温度应控制在40℃~95℃;5.6.2柠檬酸的清洗温度90℃~98℃;5.6.3EDTA钠盐、铵盐清洗温度130℃~140℃。5.7当清洗液中Fe3+浓度不小于300mg/L时,应在清洗液中添加还原剂,如N2H4、SnCl、抗坏血酸钠等。

当氧化铁垢中含铜量大于5%时,应有防止金属表面镀铜的措施,见表5和7.2.6.1a)的规5.8

奥氏体钢清洗时,选用的清洗介质和缓蚀剂,不应含有易产生晶间腐蚀的敏感离子CI-、F-离子和S元素,同时还应进行应力腐蚀和晶间腐蚀试验。表2清洗介质的选择

清洗工艺

盐酸清

盐酸清

洗清除硅

酸盐垢

盐酸清

洗清除碳

酸盐垢、

硫酸盐垢

和硅酸盐

氨洗除

清洗介质

HCI4%~7%

HCI4%~7%

HC14%~7%

NH·HO1.3%

添加药品

缓蚀剂0.3%~

缓蚀剂0.3%

0.4%,0.5%氟化物

清洗前必须用

NasPO4、NaOH碱

煮,然后清洗液中加

入缓蚀剂0.3%~

0.4%、NHHF20.2%

或NaF0.4%

(NH22CS0.5%(无

CuO不加)

盐酸清洗后用NHs·

H201.3%~1.5%及

(NH)S,O:0.5%清洗

适用于何种

清洗垢的种类

CaCO,>3%

Fe;0.>40%

SiO2<5%

Fe:04>40%

SiO2>5%

CaCO,>3%

CaSO4>3%

Fe:04>40%

SiO,>20%

Cuo<5%

Fe:04>40%

Cuo>5%

适用炉型

及金属材料

汽包炉

汽包炉

直流炉

汽包炉

碳钢及低合

低合金钢

优缺点

清洗效果好,价格便

宜,货源广,废液易于

处理,垢剥离量大,易

产生堵塞,奥氏体钢易

产生氯脆

对含硅酸盐的氧化铁

垢清洗效果好,价格便

宜,货源广

对坚硬的硅酸盐、氧

化铁垢(CuO含量小于

5%)有足够的清洗能

力,价格便宜,货源

广,清洗工艺简单,易

于掌握,废液较易处理

适用于CuO含量大

于5%的氧化铁垢的清

洗。清洗后除铜效果

好,无镀铜现象,但工

艺步骤多

清洗工艺

盐酸清

洗,硫脲

一步除

微酸性

除铜钝

化3)

柠檬酸

EDTA铵

盐清洗

清洗介质

HsCHOr

0.2%~0.3%

HCHO2%

~4%,温度

90℃ ~ 98℃,

流速为0.6m/s,

时间为6h

新建炉

EDTA浓度根

据小型试验确

定。运行炉根

据垢量计算

pH值为8.5~

9.5,一般浓

度3%~6%,

温度为130℃

~140℃

EDTA浓度

一般4%~

8%,开始pH

EDTA钠

盐清洗

值5~5.5,结

束时pH8.5~

9.5,剩

EDTA浓度

DL/T794—2001

表2(续表)

添加药品

缓蚀剂0.3%

0.4%、NHHF20.2%

或NaF0.4%及6~8

倍铜离子浓度的

(NH2)2CS、若Fe3+>

300mg/L时应加

H酸洗水冲洗合格

后,加缓蚀剂0.05%

0.1%在大循环

HCHO,0.2%~0.3%

溶液中添

~2%、

NaNO21.0%

CusO,100 ~ 200mg/L

CI-50mg/L~100mg/L

缓蚀剂0.3%~

0.4%,在HCHsO

中添加氨水调pH值至

缓蚀剂0.3%~

缓蚀剂0.3%

0.5%EDTA与铁

(FesO)计算比可为

3.8:1,EDTA与CaO、

MgO的计算比可为5:1

适用于何种

清洗垢的种类

Fe:04>40%

CuO<5%

Fe304>40%

CuO>5%

Fe:04>40%

CaCO;>3%

Feg04>40%

Cuo<5%

SiO,<3%

适用炉型

及金属材料

汽包炉

碳钢及

低合金钢

汽包炉

直流炉

碳钢及

低合金钢

直流炉

过热器

奥氏体钢

汽包炉

奥氏体钢

优缺点

适用于CuO含量小

于5%的氧化铁垢的清

洗。工艺简单,效果好

适用于含CuO和

FeO4垢的清洗,在pH

值为4~5的条件下,

除铜钝化效果好。但

pH值控制不当时,

NaNO2易产生分解,

造成二次污染

清洗系统简单,不需

对阀门采取防护措施,

危险性较小,清除氧化

铁垢能力较差。酸洗液

中铁含量过高和溶液

pH值大于4时,易产

生柠檬酸铁沉淀,会影

响酸洗效果,该介质不

宜用于清洗钙镁垢和硅

清洗系统简单,时间

短,清洗水量少,废液

必须回收,清洗铁垢以

钠盐为佳;清洗钙镁盐

垢pH值不宜太低。

该工艺不宜用于铜、

硅垢大于5%的锅炉。

辅助系统复杂,配

药、回收工作量大,必

须耗油点火

清洗工艺

氢氟酸

开路清洗

或半开半

闭清洗

硫酸清

羟基乙

酸、羟基

乙酸+甲

酸或柠檬

酸清洗

氨基磺

酸清洗

硝酸清

清洗介质

HF1%~

1.5%,流速

≥0.15m/s

H2SO43%~

9%、温度

50℃~60℃,

时间8h、流速

1.5m/s~2m/s

羟基乙酸

2%~4%、羟

基乙酸2%~

4%+甲酸或

柠檬酸1%~

2%,温度为

90℃~105℃,

流速为0.3m/s

~0.6m/s,时

间为6h~8h

5%~10%,

温度为50~

HNOg5%~

DL/T794—2001

表2(续表)

添加药品

缓蚀剂0.3%

缓蚀剂0.3%~

0.4%;NH4HF20.3%

缓蚀剂0.2%~

0.4%,NH4HF20.5%

缓蚀剂0.2%~

缓蚀剂0.2%~

适用于何种

清洗垢的种类

Fe:O,>40%

SiO2>20%

Fe:O4>40%

Fe:0.>40%

CaC0,>3%

CaSO,>3%

Cas (PO4)2>3%

MgCO;>3%

Mg (OH)2>3%

SiO2<5%

CasO,>3%

CaCO;>3%

Ca3(PO)2>3%

MgCO;>3%

Fe:04>40%

Feg04>40%

Ca、Mg垢>3%

适用炉型

及金属材料

直流炉

过热器

炉本体

和炉前系

奥氏体

钢,含铬

材料的锅

炉及过热

器再热器

不锈钢,

碳钢一不

锈钢组合

优缺点

对氧化铁垢溶解能力

强,反应速度快,清洗

时间短。废液处理较麻

烦,应备有专门的技术

和设施

采用此介质可扩大清

洗范围,清洗流速要求

大于0.2m/s,但对结

大量钙镁垢的锅炉不适

羟基乙酸是腐蚀性

低、不易燃,无臭,毒

性小,生物分解性强,

水溶性高,几乎不挥发

的有机合成物。清洗时

不会产生有机酸铁的沉

淀,因此,用途广泛,

使用操作方便。当锈垢

占比重大时,混酸清洗

效果会更佳。注意甲酸

有强刺激性

氨基磺酸具有不挥

发、无臭味和对人体毒

性小,对金属腐蚀量

小、运输、存放方便的

特点。对Ca、Mg垢溶

解速度快,对铁的化合

物作用慢,可添加一些

助剂,从而有效地溶解

清洗、溶垢能力强

氧化性强。注意防止产

生氧化亚氮(NO.)

清洗工艺

磷酸清

除垢钝

化一步法

混合清洗

整合清

清洗介质

H,PO4>8%

温度>95℃

流速0.3m/s

时间4h

磷酸为主的

多种无机、有

机化学药剂按

一定比例匹配

HEDP30%,

20℃~30℃循

环2h,HEDP

5%~7%,常

DL/T794—2001

表2 (完)

添加药品

缓蚀剂0.2%~

清洗剂(体积比)

2.5%~5%,助剂

0.1%~0.2%,缓蚀

钝化剂0.3%~0.6%

适用于何种

清洗垢的种类

Fe:04>40%

CuO<20%

SiO2<5%

垢量<500g/m

适用炉型

及金属材料

奥氏体

钢和含铬

合金钢

奥氏体钢

高合金钢

奥氏体钢

汽包炉炉本体

优缺点

高温时溶解能力强,

低温、低浓度时溶解铁

的饱和极限较小。Fe3+

达10g/L~25g/L时即

产生沉淀,为避免产生

沉淀,应增加浓度,但

浓度达25%时经济性

差。H,PO,浓度应大于

8%,酸洗后可形成钝

临时系统简单,简化

清洗工艺,缩短清洗工

节水、节能排废少,

且无毒。

在机组启动初期应加

强炉水的化学监督,以

防炉水出现pH值偏

低。当垢量大时,增大

剂量。垢中含油、铜铁

硅高时,应调整配伍增bzxZ.net

加助剂,缓蚀钝化剂的

用量,提高除油速度和

钝化膜的质量

对垢量不很大的锅

炉,清洗系统简单,操

作方便。洗后有比较明

显的腐蚀现象

1盐酸清洗微酸性除铜钝化液中含有CI-时,用氨水调pH值≤5。当水温升至50℃~60℃时,按照HCHsO7、NaNO和CuSO4的先后顺序依次加人,当无CI\时,应补加HCI或NaCI,并搅拌均匀。2根据锅炉炉型、材质和垢的成分选择合适的清洗介质和清洗方式。除氢氟酸宜采用半开半闭式、开式清洗和浸泡加鼓泡法清洗,蒸汽加氧吹洗采用与变压吹管和稳压吹管同步加人氧气法进行吹洗外,其他几种清洗介质均宜采用循环清洗。

3清洗时盐酸与金属接触的时间不宜超过10h。6化学清洗系统的设计和安装

6.1化学清洗系统应根据锅炉设备结构、热力系统、清洗介质、清洗方式、水垢的分布状况、锅炉房6

DL/T794--2001

空间和环境及清洗范围等具体情况进行设计。6.1.1汽包炉循环清洗的系统示意图见图1。的

图1汽包炉循环清洗系统示意图

除盐水

G—流量表;P一压力表;--温度计;U-取样点;Y一腐蚀指示片安装处;F一转子流量计;③一地沟;

1一省煤器:2一汽包;3一水冷壁下联箱;4—清洗箱;5一清洗泵;6—浓药泵;7—浓碱箱;8一浓酸箱;9-滤网6.1.2直流炉采用循环清洗时其连接方法:a)当清洗范围为高低压给水系统、炉本体及高温过热器时,清洗系统见图2;b)清洗范围为高低压给水系统及炉本体时,清洗系统见图4;c)清洗范围为高低压给水系统、炉本体、高温过热器及再热器时,清洗系统见图3;6.1.3直流炉采用氢氟酸开路清洗时其连接方法:a)清洗范围为高低压给水系统、炉本体、高温过热器及再热器时,清洗系统见图5;b)清洗范围为高低压给水系统、炉本体及高温过热器时,清洗系统见图6。6.2清洗系统的设计要求

6.2.1水、汽源应充足,电源应安全可靠。6.2.2清洗回路的划分,应力求流速均匀,防止各回路间的短路。清洗系统应尽量简化,便于操作,并能合理、有效地处理清洗废液。6.2.3清洗泵宜选用耐蚀泵并需设备用泵。用普通清水泵作清洗泵时,泵壳及叶轮应涂防腐涂料,并确保轴封严密,应采用浸油石墨、柔性石墨,或聚四氟乙烯等材料的盘根。6.2.4被清洗设备和临时系统接口处,应避免死区、盲肠,并尽量减少接口的数量。6.2.5酸洗过程中-一般不允许采用炉膛点火方式加热,以防明火而引发的氢气爆炸和产生局部过热、腐蚀,宜采用表面式或混合式加热器加热清洗液。混合式加热器构造示意图见附录A(图A3)。6.2.6水冲洗时,流速应明显高于清洗流速。直流炉可采用清洗泵、给水前置泵或凝升泵进行冲洗。6.3加酸方式

6.3.1清洗回路充满水后,当水温、缓蚀剂及其他助剂加入量达到要求时,应继续循环,然后用浓酸泵或酸喷射器向清洗回路内加人浓酸,边循环,边配酸。7

除盐水

DL/T794—2001

图2直流炉循环清洗系统示意图

1一汽轮机;2-低压加热器;3—除氧器;4清洗泵;5监视管;6—转子流量计;7高压加热器;8—省煤器;9—水冷壁;10低温过热器:11—启动分离器;12—高温过热器:13—地沟:14—流量表;15—临时管路

6.3.2在溶液箱内配成一定浓度的稀酸,再用清洗泵送人清洗系统。6.3.3采用开路酸洗时,将浓酸按一定比例用浓酸泵打人正在运转的给水泵出口或清洗泵出口。6.4清洗系统的划分

6.4.1应避免将炉前系统的脏物带入锅炉本体和过热器。一般应将锅炉分为炉前系统、炉本体和汽系统进行清洗。

6.4.2应使每个回路具有相近的通流截面或流速。6.5清洗系统的安装应满足的要求6.5.1机组热力系统已安装或检修完毕,并经水压试验合格。6.5.2安装临时系统时,管道内应先用手电筒检查,确认没有砂石和其他杂物。水平敷设的临时管道,朝排水方向的倾斜度不得小于3/1000。按相应压力正式管道的质量要求,检查临时管道的焊接质量。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:9801—2001

中华人民共和国电力行业标准

DL/T 794 2001

火力发电厂锅炉化学清洗导则

Chemical cleaning guide for steam power plant2001-12-26发布

中华人民共和国国家经济贸易委员会2002-05-01实施

DL/T794-2001

本标准是根据国家经贸委司(局)电力[1999】40号文,关于确认1998年度电力行业标准制定、修订计划项目的通知第56项,修订SD135-86《火力发电厂锅炉化学清洗导则》的要求,进行修订的。锅炉化学清洗是使受热面内表面清洁,防止受热面因腐蚀结垢而引起事故,提高机组水汽品质的必要措施之。

SD135一86《火力发电厂锅炉化学清洗导则》制订至今已有十三年之久。近十多年来,大容量、亚临界、超临界机组和新型水处理设备相继投入运行。化学清洗技术水平、清洗介质、缓蚀剂、钝化剂、清洗标准、工艺水平等方面都有了很大的发展和提高,取得了一些新的科研成果和经验,我国的化学清洗技术已经达到了国际先进水平,给该标准的修订提供了重要的技术依据。在编写格式和规则上,以DL/T600-1996《电力标准编写的基本规定》为基础,本标准主要修订了以下内容:

一增加了前言;

一增加了范围和引用标准;

一为确保清洗质量,明确了承担火电厂锅炉化学清洗单位应经资质审查合格后才能负责锅炉化学清洗工作,严禁无证清洗,并应健全质保体系,完善各项管理制度;一参考了国内外(美国、日本、德国)有关化学清洗质量控制腐蚀速度的标准;一锅炉化学清洗导则中控制的质量标准,除控制金属的腐蚀速率之外,还增加了控制腐蚀总量和除垢率的要求:

一由于水处理技术有了很大的发展,凝汽器的泄漏率有所减少,给水质量有了明显的提高,金属内表面结垢速率下降,锅炉酸洗的间隔时间可适当延长,因此,运行炉的清洗间隔时间主要根据受热面上垢量来判断:

一增加了清洗工艺的不同使用条件;一增加了防止酸洗后产生二次锈蚀的措施;一增加了可供选择的清洗介质、缓蚀剂、钝化剂等的品种,并补充产品质量标准和验收方法。本标准的附录A、附录B、附录C、附录D都是标的附录。本标准的附录E是提示的附录。

本标准由电力行业电厂化学标委会提出并归口。本标准起草单位:国家电力公司热工研究院、北京电力建设公司。本标准主要起草人:陈洁、陈子华。本标准1986年4月7日首次发布,2001年12月修订。本标准委托国家电力公司热工研究院负责解释。DL/T794—2001

引用标准

技术要求

化学清洗条件的确定

化学清洗系统的设计和安装

化学清洗工艺过程

清洗废液的处理·

锅炉清洗质量指标·

锅炉清洗中的化学监督

11安全保证体系

附录A(标准的附录)清洗系统的材料、设备及化学药品的计算附录B(标准的附录)确定清洗工艺的小型试验附录C(标准的附录)化学清洗中的测试方法附录D(标准的附录)锅炉清洗废液的排放和处理附录E(提示的附录)清洗用药品(包括酸、碱、缓蚀剂、钝化剂)的产品质量标准及检验方法.19

1范围

中华人民共和国电力行业标准

火力发电厂锅炉化学清洗导则

Chemical cleaning guide for steam power plant本标准规定了火力发电厂锅炉化学清洗的技术要求、质量指标和试验方法。DL/T 794—2001

替代SD135-86

本标准适用于铁及其合金制成的热力设备在金属表面结有钙镁垢、氧化铁垢、铜垢、硅酸盐垢、油垢及其他污垢的化学清洗。

本标准适用于锅炉出口压力为3.8MPa~25.0MPa的火力发电机组及蒸汽动力设备的锅炉化学清洗。

2引用标准

下列标准包含的有关条文,通过在本标准中的引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB8978—1996污水综合排放标准GB/T12145-1999火力发电机组蒸汽动力设备水汽质量DL/T522.1-2—1993水中二甲基酮的测定方法DL/T523-1993盐酸酸洗缓蚀剂应用性能评价指标及浸泡腐蚀试验方法DL/T560一1995火力发电厂水汽化学监督导则HG/T2387-1992工业设备化学清洗质量标准ASTMGI一90(99)腐蚀试样的制备、清洗和评定标准MILSTD1607一1999(美国)主辅锅炉化学清洗(氨基磺酸酯一柠檬酸法)军用标准3总则

3.1锅炉的化学清洗,是使受热面内表面清洁、防止受热面因腐蚀和结垢引起事故的必要措施,同时也是提高锅炉热效率、改善机组水汽品质的有效措施之一。3.2承担火电厂锅炉化学清洗的单位应具备相应的资质,严禁无证清洗。3.3应由专业技术人员制定清洗方案和措施,经技术负责人审核,呈报主管领导批准。锅炉化学清洗过程中应有技术部门进行清洗过程的监督,清洗结束后,由甲、乙双方技术人员对清洗质量进行检查、评定。

3.4负责清洗的单位应对参加化学清洗人员进行技术和安全教育培训,使其熟悉清洗系统,掌握安全操作程序。

3.5清洗范围

3.5.1新建锅炉的清洗范围:

a)直流炉和过热蒸汽出口压力为9.8MPa及以上的汽包炉,在投产前必须进行化学清洗;压力在9.8MPa以下的汽包炉,当垢量小于150g/m2时,可不进行酸洗,但必须进行碱洗或碱煮。b)再热器一般不进行化学清洗,出口压力为17.4MPa及以上机组的锅炉再热器可根据情况进行化学清洗,但必须有消除立式管内的气塞和防止腐蚀产物在管内沉积的措施,应保持管内清洗流速在0.15m/s以上。

中华人民共和国国家经济贸易委员会2001-12-26发布2002-05-01实施

DL/T7942001

c)过热器垢量大于100g/m2时,可选用化学清洗,但必须有防止立式管产生气塞和腐蚀产物在管内沉积的措施,过热器和再热器的清洗也可采用蒸汽加氧吹洗。d)机组容量为200MW及以上机组的凝结水及高压给水系统,垢量小于150g/m2时,可采用流速大于0.5m/s的水冲洗;垢量大于150g/m2时,必须进行化学清洗。3.5.2运行锅炉化学清洗的确定:a)在大修前的最后一个小修期割水冷壁管,测垢量,当水冷壁管内的垢量达到表1规定的范围时,应安排化学清洗。当运行水质和锅炉内的检查出现异常情况时,经过技术分析可安排提前清洗。b)以重油和天然气为燃料的锅炉和液态排渣炉,应按表1中的规定提高一级参数锅炉的垢量确定化学清洗,一般只需清洗锅炉本体。蒸汽通流部分的化学清洗,应按实际情况决定。一旦发生因结垢而导致爆管或蠕胀的水冷壁管,应立即进行清洗。表1需要化学清洗的条件

主蒸汽压力

(g/m2)

清洗间隔年限

600~900

汽包锅炉

5.88~12.64

400~600

300~400

直流炉

200300

注:表中的垢量,是指在水冷壁管热负荷最高处向火侧180°部位割管处取样,用洗垢法测定的。试验方法见附录B

3.6化学清洗方式可分为循环清洗、半开半闭式清洗、浸泡清洗(包括氮气鼓泡法)及开式清洗。在这四种清洗中,宜采用循环式清洗和半开半闭式清洗,当垢量不大时,可采用浸泡清洗。3.7清洗介质中应添加合适的缓蚀剂和还原剂,如有必要,还应添加其他助剂。3.8应备足用于锅炉化学清洗的水量。锅炉化学清洗应采用软化水、除盐水或凝结水。3.9锅炉化学清洗完毕后,若不能在20天内投人运行,就应采取防腐保护措施。3.10化学清洗排出的各种废液应按本标准4.5的规定进行处理。3.11工作人员在化学清洗过程中应严格遵守安全规程,严格执行化学清洗安全措施,确保人身、设备安全。根据国家劳动保护法的有关规定和实际需要,参加化学清洗人员应享有劳动保健的待遇。4技术要求

4.1在制订化学清洗施工方案及现场清洗措施时,除应符合相关的标准外,还应符合与设备相关的技术条件或规范,以及用户和施工方共同签定的或合同规定的其他技术要求。4.2化学清洗前应拆除、隔离易受清洗液损害的部件和其他配件。4.3化学清洗后设备内的有害残液、残渣应清除干净,并应符合相应的标准。4.4设备清洗后的质量应符合本标准9.1~9.4的规定。4.5化学清洗产生废液的处理方法应按附录D的规定,其主要排放指标应符合GB8978的规定,污水综合排放标准见表8。

4.6严禁用废酸液清洗锅炉。

5化学清洗条件的确定

5.1化学清洗介质及参数的选择,应根据垢的成分,锅炉设备的构造、材质等,通过试验确定。选择2

DL/T794—2001

的清洗介质在保证清洗及缓蚀效果的前提下,应综合考虑其经济性及环保要求等因素。5.2用于化学清洗的药剂应有产品合格证(单一的化学试剂除外),并通过有关药剂的质量检验其结果参见附录D。

5.3清洗介质的选择见表2,其中,清洗介质对铜铁垢溶解能力的对比参见附录E中的E2.10。5.4为减小清洗介质对被清洗设备的腐蚀,清洗液的最大浓度应由试验确定,并应选择合适的酸洗缓蚀剂。可供选用的部分国产商品缓蚀剂的品种、性能、质量标准和检验方法参见附录E和DL/T523。5.5清洗介质的流速应控制在该缓蚀剂所允许的范围内:5.5.1循环清洗应维持炉管中清洗介质的流速为0.20m/s~0.50m/s,不应大于1m/s。5.5.2开式清洗应维持炉管中清洗介质的流速为0.15m/s~0.50m/s,不应大于1m/s。5.5.3浸泡清洗为提高清洗效果,宜与氮气鼓泡法相结合。5.6在化学清洗时,清洗液温度不应过高,几种化学清洗方法控制的温度为:5.6.1无机酸的清洗温度应控制在40℃~95℃;5.6.2柠檬酸的清洗温度90℃~98℃;5.6.3EDTA钠盐、铵盐清洗温度130℃~140℃。5.7当清洗液中Fe3+浓度不小于300mg/L时,应在清洗液中添加还原剂,如N2H4、SnCl、抗坏血酸钠等。

当氧化铁垢中含铜量大于5%时,应有防止金属表面镀铜的措施,见表5和7.2.6.1a)的规5.8

奥氏体钢清洗时,选用的清洗介质和缓蚀剂,不应含有易产生晶间腐蚀的敏感离子CI-、F-离子和S元素,同时还应进行应力腐蚀和晶间腐蚀试验。表2清洗介质的选择

清洗工艺

盐酸清

盐酸清

洗清除硅

酸盐垢

盐酸清

洗清除碳

酸盐垢、

硫酸盐垢

和硅酸盐

氨洗除

清洗介质

HCI4%~7%

HCI4%~7%

HC14%~7%

NH·HO1.3%

添加药品

缓蚀剂0.3%~

缓蚀剂0.3%

0.4%,0.5%氟化物

清洗前必须用

NasPO4、NaOH碱

煮,然后清洗液中加

入缓蚀剂0.3%~

0.4%、NHHF20.2%

或NaF0.4%

(NH22CS0.5%(无

CuO不加)

盐酸清洗后用NHs·

H201.3%~1.5%及

(NH)S,O:0.5%清洗

适用于何种

清洗垢的种类

CaCO,>3%

Fe;0.>40%

SiO2<5%

Fe:04>40%

SiO2>5%

CaCO,>3%

CaSO4>3%

Fe:04>40%

SiO,>20%

Cuo<5%

Fe:04>40%

Cuo>5%

适用炉型

及金属材料

汽包炉

汽包炉

直流炉

汽包炉

碳钢及低合

低合金钢

优缺点

清洗效果好,价格便

宜,货源广,废液易于

处理,垢剥离量大,易

产生堵塞,奥氏体钢易

产生氯脆

对含硅酸盐的氧化铁

垢清洗效果好,价格便

宜,货源广

对坚硬的硅酸盐、氧

化铁垢(CuO含量小于

5%)有足够的清洗能

力,价格便宜,货源

广,清洗工艺简单,易

于掌握,废液较易处理

适用于CuO含量大

于5%的氧化铁垢的清

洗。清洗后除铜效果

好,无镀铜现象,但工

艺步骤多

清洗工艺

盐酸清

洗,硫脲

一步除

微酸性

除铜钝

化3)

柠檬酸

EDTA铵

盐清洗

清洗介质

HsCHOr

0.2%~0.3%

HCHO2%

~4%,温度

90℃ ~ 98℃,

流速为0.6m/s,

时间为6h

新建炉

EDTA浓度根

据小型试验确

定。运行炉根

据垢量计算

pH值为8.5~

9.5,一般浓

度3%~6%,

温度为130℃

~140℃

EDTA浓度

一般4%~

8%,开始pH

EDTA钠

盐清洗

值5~5.5,结

束时pH8.5~

9.5,剩

EDTA浓度

DL/T794—2001

表2(续表)

添加药品

缓蚀剂0.3%

0.4%、NHHF20.2%

或NaF0.4%及6~8

倍铜离子浓度的

(NH2)2CS、若Fe3+>

300mg/L时应加

H酸洗水冲洗合格

后,加缓蚀剂0.05%

0.1%在大循环

HCHO,0.2%~0.3%

溶液中添

~2%、

NaNO21.0%

CusO,100 ~ 200mg/L

CI-50mg/L~100mg/L

缓蚀剂0.3%~

0.4%,在HCHsO

中添加氨水调pH值至

缓蚀剂0.3%~

缓蚀剂0.3%

0.5%EDTA与铁

(FesO)计算比可为

3.8:1,EDTA与CaO、

MgO的计算比可为5:1

适用于何种

清洗垢的种类

Fe:04>40%

CuO<5%

Fe304>40%

CuO>5%

Fe:04>40%

CaCO;>3%

Feg04>40%

Cuo<5%

SiO,<3%

适用炉型

及金属材料

汽包炉

碳钢及

低合金钢

汽包炉

直流炉

碳钢及

低合金钢

直流炉

过热器

奥氏体钢

汽包炉

奥氏体钢

优缺点

适用于CuO含量小

于5%的氧化铁垢的清

洗。工艺简单,效果好

适用于含CuO和

FeO4垢的清洗,在pH

值为4~5的条件下,

除铜钝化效果好。但

pH值控制不当时,

NaNO2易产生分解,

造成二次污染

清洗系统简单,不需

对阀门采取防护措施,

危险性较小,清除氧化

铁垢能力较差。酸洗液

中铁含量过高和溶液

pH值大于4时,易产

生柠檬酸铁沉淀,会影

响酸洗效果,该介质不

宜用于清洗钙镁垢和硅

清洗系统简单,时间

短,清洗水量少,废液

必须回收,清洗铁垢以

钠盐为佳;清洗钙镁盐

垢pH值不宜太低。

该工艺不宜用于铜、

硅垢大于5%的锅炉。

辅助系统复杂,配

药、回收工作量大,必

须耗油点火

清洗工艺

氢氟酸

开路清洗

或半开半

闭清洗

硫酸清

羟基乙

酸、羟基

乙酸+甲

酸或柠檬

酸清洗

氨基磺

酸清洗

硝酸清

清洗介质

HF1%~

1.5%,流速

≥0.15m/s

H2SO43%~

9%、温度

50℃~60℃,

时间8h、流速

1.5m/s~2m/s

羟基乙酸

2%~4%、羟

基乙酸2%~

4%+甲酸或

柠檬酸1%~

2%,温度为

90℃~105℃,

流速为0.3m/s

~0.6m/s,时

间为6h~8h

5%~10%,

温度为50~

HNOg5%~

DL/T794—2001

表2(续表)

添加药品

缓蚀剂0.3%

缓蚀剂0.3%~

0.4%;NH4HF20.3%

缓蚀剂0.2%~

0.4%,NH4HF20.5%

缓蚀剂0.2%~

缓蚀剂0.2%~

适用于何种

清洗垢的种类

Fe:O,>40%

SiO2>20%

Fe:O4>40%

Fe:0.>40%

CaC0,>3%

CaSO,>3%

Cas (PO4)2>3%

MgCO;>3%

Mg (OH)2>3%

SiO2<5%

CasO,>3%

CaCO;>3%

Ca3(PO)2>3%

MgCO;>3%

Fe:04>40%

Feg04>40%

Ca、Mg垢>3%

适用炉型

及金属材料

直流炉

过热器

炉本体

和炉前系

奥氏体

钢,含铬

材料的锅

炉及过热

器再热器

不锈钢,

碳钢一不

锈钢组合

优缺点

对氧化铁垢溶解能力

强,反应速度快,清洗

时间短。废液处理较麻

烦,应备有专门的技术

和设施

采用此介质可扩大清

洗范围,清洗流速要求

大于0.2m/s,但对结

大量钙镁垢的锅炉不适

羟基乙酸是腐蚀性

低、不易燃,无臭,毒

性小,生物分解性强,

水溶性高,几乎不挥发

的有机合成物。清洗时

不会产生有机酸铁的沉

淀,因此,用途广泛,

使用操作方便。当锈垢

占比重大时,混酸清洗

效果会更佳。注意甲酸

有强刺激性

氨基磺酸具有不挥

发、无臭味和对人体毒

性小,对金属腐蚀量

小、运输、存放方便的

特点。对Ca、Mg垢溶

解速度快,对铁的化合

物作用慢,可添加一些

助剂,从而有效地溶解

清洗、溶垢能力强

氧化性强。注意防止产

生氧化亚氮(NO.)

清洗工艺

磷酸清

除垢钝

化一步法

混合清洗

整合清

清洗介质

H,PO4>8%

温度>95℃

流速0.3m/s

时间4h

磷酸为主的

多种无机、有

机化学药剂按

一定比例匹配

HEDP30%,

20℃~30℃循

环2h,HEDP

5%~7%,常

DL/T794—2001

表2 (完)

添加药品

缓蚀剂0.2%~

清洗剂(体积比)

2.5%~5%,助剂

0.1%~0.2%,缓蚀

钝化剂0.3%~0.6%

适用于何种

清洗垢的种类

Fe:04>40%

CuO<20%

SiO2<5%

垢量<500g/m

适用炉型

及金属材料

奥氏体

钢和含铬

合金钢

奥氏体钢

高合金钢

奥氏体钢

汽包炉炉本体

优缺点

高温时溶解能力强,

低温、低浓度时溶解铁

的饱和极限较小。Fe3+

达10g/L~25g/L时即

产生沉淀,为避免产生

沉淀,应增加浓度,但

浓度达25%时经济性

差。H,PO,浓度应大于

8%,酸洗后可形成钝

临时系统简单,简化

清洗工艺,缩短清洗工

节水、节能排废少,

且无毒。

在机组启动初期应加

强炉水的化学监督,以

防炉水出现pH值偏

低。当垢量大时,增大

剂量。垢中含油、铜铁

硅高时,应调整配伍增bzxZ.net

加助剂,缓蚀钝化剂的

用量,提高除油速度和

钝化膜的质量

对垢量不很大的锅

炉,清洗系统简单,操

作方便。洗后有比较明

显的腐蚀现象

1盐酸清洗微酸性除铜钝化液中含有CI-时,用氨水调pH值≤5。当水温升至50℃~60℃时,按照HCHsO7、NaNO和CuSO4的先后顺序依次加人,当无CI\时,应补加HCI或NaCI,并搅拌均匀。2根据锅炉炉型、材质和垢的成分选择合适的清洗介质和清洗方式。除氢氟酸宜采用半开半闭式、开式清洗和浸泡加鼓泡法清洗,蒸汽加氧吹洗采用与变压吹管和稳压吹管同步加人氧气法进行吹洗外,其他几种清洗介质均宜采用循环清洗。

3清洗时盐酸与金属接触的时间不宜超过10h。6化学清洗系统的设计和安装

6.1化学清洗系统应根据锅炉设备结构、热力系统、清洗介质、清洗方式、水垢的分布状况、锅炉房6

DL/T794--2001

空间和环境及清洗范围等具体情况进行设计。6.1.1汽包炉循环清洗的系统示意图见图1。的

图1汽包炉循环清洗系统示意图

除盐水

G—流量表;P一压力表;--温度计;U-取样点;Y一腐蚀指示片安装处;F一转子流量计;③一地沟;

1一省煤器:2一汽包;3一水冷壁下联箱;4—清洗箱;5一清洗泵;6—浓药泵;7—浓碱箱;8一浓酸箱;9-滤网6.1.2直流炉采用循环清洗时其连接方法:a)当清洗范围为高低压给水系统、炉本体及高温过热器时,清洗系统见图2;b)清洗范围为高低压给水系统及炉本体时,清洗系统见图4;c)清洗范围为高低压给水系统、炉本体、高温过热器及再热器时,清洗系统见图3;6.1.3直流炉采用氢氟酸开路清洗时其连接方法:a)清洗范围为高低压给水系统、炉本体、高温过热器及再热器时,清洗系统见图5;b)清洗范围为高低压给水系统、炉本体及高温过热器时,清洗系统见图6。6.2清洗系统的设计要求

6.2.1水、汽源应充足,电源应安全可靠。6.2.2清洗回路的划分,应力求流速均匀,防止各回路间的短路。清洗系统应尽量简化,便于操作,并能合理、有效地处理清洗废液。6.2.3清洗泵宜选用耐蚀泵并需设备用泵。用普通清水泵作清洗泵时,泵壳及叶轮应涂防腐涂料,并确保轴封严密,应采用浸油石墨、柔性石墨,或聚四氟乙烯等材料的盘根。6.2.4被清洗设备和临时系统接口处,应避免死区、盲肠,并尽量减少接口的数量。6.2.5酸洗过程中-一般不允许采用炉膛点火方式加热,以防明火而引发的氢气爆炸和产生局部过热、腐蚀,宜采用表面式或混合式加热器加热清洗液。混合式加热器构造示意图见附录A(图A3)。6.2.6水冲洗时,流速应明显高于清洗流速。直流炉可采用清洗泵、给水前置泵或凝升泵进行冲洗。6.3加酸方式

6.3.1清洗回路充满水后,当水温、缓蚀剂及其他助剂加入量达到要求时,应继续循环,然后用浓酸泵或酸喷射器向清洗回路内加人浓酸,边循环,边配酸。7

除盐水

DL/T794—2001

图2直流炉循环清洗系统示意图

1一汽轮机;2-低压加热器;3—除氧器;4清洗泵;5监视管;6—转子流量计;7高压加热器;8—省煤器;9—水冷壁;10低温过热器:11—启动分离器;12—高温过热器:13—地沟:14—流量表;15—临时管路

6.3.2在溶液箱内配成一定浓度的稀酸,再用清洗泵送人清洗系统。6.3.3采用开路酸洗时,将浓酸按一定比例用浓酸泵打人正在运转的给水泵出口或清洗泵出口。6.4清洗系统的划分

6.4.1应避免将炉前系统的脏物带入锅炉本体和过热器。一般应将锅炉分为炉前系统、炉本体和汽系统进行清洗。

6.4.2应使每个回路具有相近的通流截面或流速。6.5清洗系统的安装应满足的要求6.5.1机组热力系统已安装或检修完毕,并经水压试验合格。6.5.2安装临时系统时,管道内应先用手电筒检查,确认没有砂石和其他杂物。水平敷设的临时管道,朝排水方向的倾斜度不得小于3/1000。按相应压力正式管道的质量要求,检查临时管道的焊接质量。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 电力行业标准(DL)

- DL/T634.5101-2002 远动设备及系统 第5101部分:传输规约 基本远动任务配套标准

- DL/T954-2005 火力发电厂水汽试验方法 痕量氟离子、乙酸根离子、甲酸根离子、氯离子、亚硝酸根离子、硝酸根离子、磷酸根

- DL/T787-2001 火电厂用15CrMo钢珠光体球化评级标准

- DL/T5298-2013 水工混凝土抑制碱骨料反应技术规范

- DL5162-2013 水电水利工程施工安全防护设施技术规范

- DL/T567.7-2007 火力发电厂燃料试验方法 第7部分:灰及渣中硫的测定和燃煤可燃硫的计算

- DL/T695-2014 电站钢制对焊管件

- DL/T5168-2002 110kV~500 kV架空电力线路工程施工质量及评定规程

- DL/T912-2005 超临界火力发电机组水汽质量标准

- DL5009.1-2002 电力建设安全工作规程(火力发电厂部分)

- DL/T5056-2007 变电站总布置设计技术规程

- DL/T5033-2006 输电线路对电信线路危险和干扰影响防护设计规程

- DL/T5198-2013 水电水利工程岩壁梁施工规程

- DL/T5461.13-2013 火力发电厂施工图设计文件内容深度规定 第13部分水工工艺

- DL/T5198-2004 水电水利工程岩壁梁施工规程

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2