- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 592-2013 液压制动钳总成性能要求及台架试验方法

标准号:

QC/T 592-2013

标准名称:

液压制动钳总成性能要求及台架试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

5.66 MB

点击下载

标准简介:

QC/T 592-2013.Performance requirements and Bench test methods for Hydraulic brake caliper assembly.

1范围

QC/T 592规定了汽车行车制动器用液压制动钳总成台架试验的术语和定义、性能要求及试验方法。

QC/T 592适用于GB/T 15089规定的最大设计总质量小于3500 kg的M类和N类车辆行车制动器用液压制动钳总成。其他类液压制动钳可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 10125- -1997人造气氛腐蚀试验 盐雾 试验

GB/T 15089机动车辆及挂车分类

QC/T316汽车行车制动器疲劳强度 台架试验方法

3术语和定义

下列术语和定义适用于本标准。

3.1所需液量required fluid amount

为保持制动钳钳体内规定液压所需注人的制动液液量。

注:所需液量单位为mL。

3.2拖滞扭矩drag torque

当制动器液压解除后,残留的制动盘转动阻力矩。

注:拖滞扭矩单位为N.

3.3制动衬块全磨损状态brake pads ull-wear state

制动衬块的摩擦材料磨耗到仅剩2mm厚时的状态。

3.4制动衬块半磨损状态brake pads half-wear state

制动衬块的摩擦材料磨耗到新制动衬块的二分之一时的状态。

3.5活塞滑动阻力piston sliding resistance

推动活塞向减压方向(回退方向)移动的阻力。

部分标准内容:

中华人民共和国汽车行业标准

QC/T592—2013

代替QC/T592—1999

液压制动钳总成性能要求

及台架试验方法

Performance reguirements and Bench test methods forHydrauliebrakecaliperassembly2013-10-17发布

国计划出房

2014-03-01实施

中华人民共和国工业和信息化部15.cm

层输数码查真伪

中华人民共和国工业和信息化部公告

2013年第52号

工业和信息化部批准《甲基丁烯醇聚醚》等811项行业标准,其中:化工行业标准149项、有色行业标准105项、黄金行业标准5项、冶金行业标准15项、建材行业标准3项、机械行业标准39项、航空行业标准69项、船舶行业标准53项、汽车行业标准42项、纺织行业标准63项、轻工行业标准59项、石化行业标准42项、民爆行业标准1项、电子行业标准50项、通信行业标准116项,现予以公告。以上化工行业标准由化工出版社出版,纺织、有色及黄金行业标准由中国标准出版社出版,冶金行业标准由冶金工业出版社出版,建材行业标准由建材工业出版社出版,机械行业标准由机械工业出版社出版,航空行业标准由中国航空综合技术研究所组织出版,船舶行业标准由中国船舶工业综合技术经济研究院组织出版,汽车行业标准由中国计划出版社出版,轻工行业标准由中国轻工业出版社出版,石化行业标准由中国石化出版社出版,民爆行业标准由中国兵器工业标准化研究所组织出版,电子行业标准由工业和信息化部电子工业标准化研究院组织出版,通信行业标准由人民邮电出版社出版。附件:42项汽车行业标准编号、标准名称和起始实施日期。中华人民共和国工业和信息化部二〇一三年十月十七日

附件:

42项汽车行业标准编号、标准名称和起始实施日期标准编号

QC/T253—2013

QC/T682—2013

QC/T229—2013

QC/T952—2013

QC/T9532013

QC/T954—2013

QC/T258——2013

QC/T199——2013

QC/T326—2013

QC/T955—2013

QC/T956—2013

QC/T9572013

QC/T29104—2013

QC/T29105.3—2013

QC/T718—2013

QC/T439—2013

QC/T935—2013

QC/T939—2013

QC/T457—2013

QC/T936—2013

QC/T9372013

QC/T940—2013

标准名称

摩托车和轻便摩托车发动机型号编制方法

摩托车和轻便摩托车座垫

摩托车和轻便摩托车转子机油泵技术条件

乘用车辐板式车轮在轮毂上的安装尺寸

商用车平面安装车轮固定螺母

商用车平面安装固定螺母试

验方法

汽车车轮

螺母座强度试验

汽车车轮

平衡块

汽车标准件产品编号规则

专用汽车自动调平支承装置

干混砂浆运输车

洗扫车

专用汽车液压系统液压油固体颗粒污染度的限值

专用汽车液压系统液压油固体颗粒污染度测试方法取样

混凝土泵车

摆臂式自装卸汽车

餐厨垃圾车

前卸料混凝土搅拌运输车技术

救护车

车厢可卸式垃圾车

护栏抢修车

展示车

被代替标准名称

QC/T253—1998

QC/T682—2002

QC/T229—1997

QC/T258—1998

QC/T199—1995

QC/T326—1999

QC/T29104—1992

QC/T29105.3—1992

QC/T718—2004

QC/T439—1999

QC/T440—1999

QC/T457—2002

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

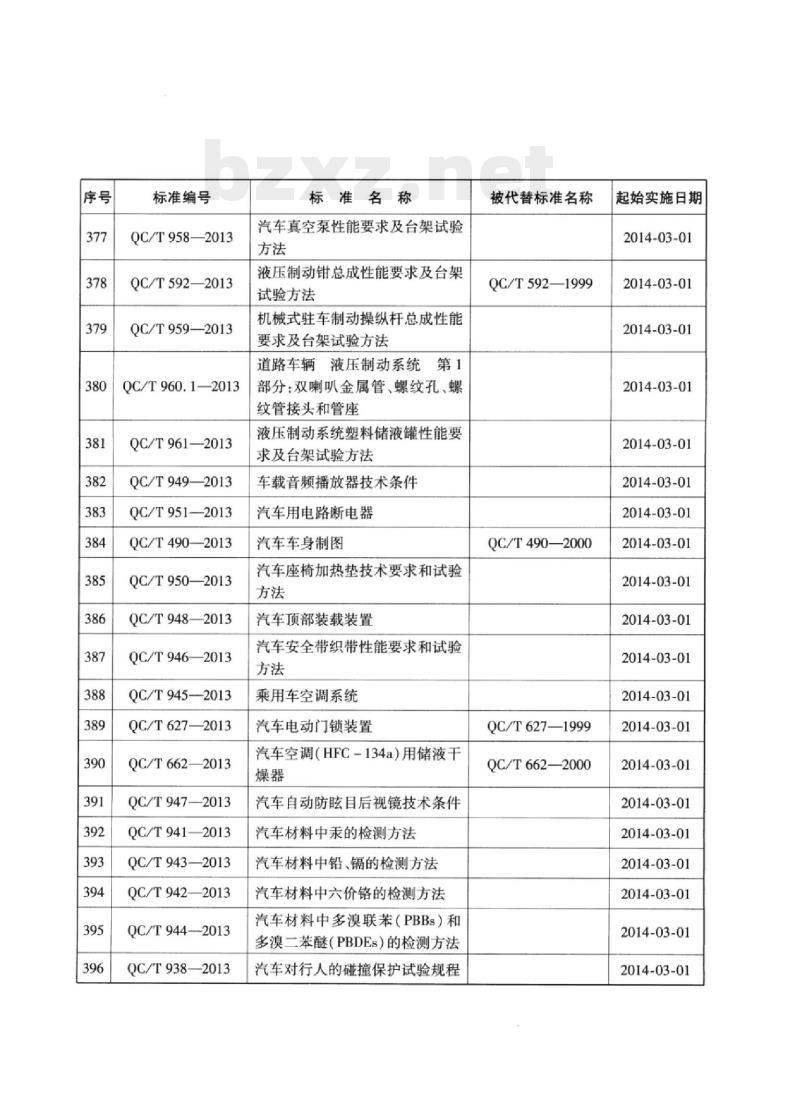

标准编号

QC/T958—2013

QC/T592—2013

QC/T959—2013

QC/T960.1—2013

QC/T961—2013

QC/T949—2013

QC/T951—2013

QC/T490—2013

QC/T950—2013

QC/T948—2013

QC/T946—2013

QC/T945—2013

QC/T627—2013

QC/T662—2013

QC/T947—2013

QC/T941—2013

QC/T943—2013

QC/T942—2013

QC/T944-2013

QC/T9382013

标准名称

汽车真空泵性能要求及台架试验方法

液压制动钳总成性能要求及台架试验方法

机械式驻车制动操纵杆总成性能要求及台架试验方法

道路车辆液压制动系统第1

部分:双喇叭金属管、螺纹孔、螺纹管接头和管座

液压制动系统塑料储液罐性能要求及台架试验方法

车载音频播放器技术条件

汽车用电路断电器

汽车车身制图

汽车座椅加热垫技术要求和试验方法

汽车顶部装载装置

汽车安全带织带性能要求和试验方法

乘用车空调系统

汽车电动门锁装置

汽车空调(HFC-134a)用储液干燥器

汽车自动防眩目后视镜技术条件汽车材料中汞的检测方法

汽车材料中铅、镉的检测方法

汽车材料中六价铬的检测方法

汽车材料中多溴联苯(PBBs)和多溴二苯醚(PBDEs)的检测方法汽车对行人的碰撞保护试验规程被代替标准名称

QC/T592—1999

QC/T490—2000

QC/T627—1999

QC/T662—2000

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

范围·

2规范性引用文件

术语和定义

性能要求

试验方法

QC/T592—2013

QC/T592—2013

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》给出的规则编制。

本标准代替QC/T592—1999《轿车制动钳总成性能要求及台架试验方法》,与QC/T592—1999相比,主要技术变化如下:

补充了部分术语及定义(见3.4~3.6):修改了低压密封性的评价指标(见4.1.2,1999年版的4.2.1);增加了放气螺钉密封性(见4.1.4和5.1.4):增加了油管连接螺栓密封性(见4.1.5和5.1.5);修改了拖滞扭矩的评价指标和试验条件(见4.3和5.3,1999年版的4.4和5.3):修改了钳体刚性试验的加压次数[见5.4.4,1999版的5.4d];删除了静扭强度(1999版的4.6.1和5.5.1);-增加了活塞回位量(见4.5和5.5);增加了活塞滑动阻力(见4.6和5.6);增加了活塞启动压力(见4.7和5.7);增加了钳体滑动阻力(见4.8和5.8);修改了耐久性试验中高温耐久性和低温耐久性的试验条件(见5.10,1999年版的5.6);一修改了耐腐蚀性试验的循环次数和评价方法[见4.12和5.12.7,1999年版的4.9和5.8f);

取消了清洁度(见1999年版的4.10和5.9)。本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准起草单位:浙江亚太机电股份有限公司、中国第一汽车集团公司技术中心、上海汽车制动系统有限公司、中国汽车工程研究院股份有限公司。本标准主要起草人:黄国兴、李欣、胡水兵、卜凡彬、梅宗信。Ⅱ

1范围

液压制动钳总成性能要求

及台架试验方法

QC/T592--2013

本标准规定了汽车行车制动器用液压制动钳总成台架试验的术语和定义、性能要求及试验方法。本标准适用于GB/T15089规定的最大设计总质量小于3500kg的M类和N类车辆行车制动器用液压制动钳总成。其他类液压制动钳可参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T10125—1997人造气氛腐蚀试验盐雾试验GB/T15089机动车辆及挂车分类

QC/T316汽车行车制动器疲劳强度台架试验方法3术语和定义

下列术语和定义适用于本标准。3.1

requiredfluidamount

所需液量

为保持制动钳钳体内规定液压所需注人的制动液液量。注:所需液量单位为mL。

拖滞扭矩dragtorque

当制动器液压解除后,残留的制动盘转动阻力矩。注:拖滞扭矩单位为N·m。

制动衬块全磨损状态brakepadsfull-wearstate制动衬块的摩擦材料磨耗到仅剩2mm厚时的状态。3.4

制动衬块半磨损状态brakepadshalf-wearstate制动衬块的摩擦材料磨耗到新制动衬块的二分之一时的状态。3.5

活塞滑动阻力pistonslidingresistance推动活塞向减压方向(回退方向)移动的阻力。QC/T592—2013

注:活塞滑动阻力单位为N。

钳体滑动阻力caliperslidingresistance浮动式制动钳总成钳体在导向销上移动的阻力注:钳体滑动阻力单位为N。

性能要求

4.1密封性能

4.1.1真空密封性。对采用真空注油的车辆所使用的制动钳总成按5.1.1进行试验,其压力升高值不应高于200Pa。

4.1.2低压密封性。按5.1.2进行试验,其压力降不应大于0.34kPa。4.1.3高压密封性。按5.1.3进行试验,其压力降不应大于0.2MPa。4.1.4放气螺钉密封性。按5.1.4进行试验,放气螺钉处应无液体泄漏。4.1.5油管连接螺纹密封性。按5.1.5进行试验,螺栓连接处应无液体泄漏。4.2所需液量

按5.2进行试验,新制动衬块(带垫片)和等效厚度金属制动衬块(不带垫片)状态时的所需液量应满足产品技术条件要求。

4.3拖滞扭矩

按5.3进行试验,其拖滞扭矩在制动盘第1圈转动过程中的最大值不应大于5N·m,在第10圈转动过程中的最大值不应大于3.5N·m。4.4钳体刚性

按5.4进行试验,钳体沿液压缸轴线方向的变形量不应大于0.2mm,或满足产品技术文件要求。4.5活塞回位量

按5.5进行试验,活塞回位量不应大于0.6mm,或满足产品技术文件要求。4.6活塞滑动阻力

按5.6进行试验,活塞滑动阻力应在70N~700N范围内,或满足产品技术文件要求。4.7活塞启动压力

按5.7进行试验,活塞开始移动时的输人压力不应大于0.10MPa,或满足产品技术文件要求。4.8钳体滑动阻力

按5.8进行试验,浮动式制动钳的钳体滑动阻力不应大于100N,或满足产品技术文件要求。4.9强度

4.9.1扭转疲劳强度。按5.9.1进行试验后,制动钳总成不应产生影响性能的变形或损坏,整个试验过程中不应有液压泄漏。

4.9.2耐压破坏强度。按5.9.2进行试验,制动钳总成不应有泄漏、龟裂和损坏。4.10耐久性

4.10.1高压耐久性。

4.10.1.1按5.10.1进行试验后,各零件不应产生影响性能的变形或损坏。2

QC/T592—2013

4.10.1.2试验后的低压密封性和高压密封性应分别符合4.1.2和4.1.3的规定。4.10.2工作耐久性。

4.10.2.1按5.10.2进行试验后,在活塞、密封圈及缸孔内壁上允许有无损害功能的磨损,不应有影响性能的损坏。

4.10.2.2试验后的低压密封性和高压密封性应分别符合4.1.2和4.1.3的规定。4.10.3振动耐久性。

按5.10.3进行试验后,制动钳总成不应有破坏、龟裂、零件脱落及剪断等影响使用性能方面的损坏,螺纹类零件的紧力矩下降值不应大于产品技术文件规定扭矩下限值的30%;在整个试验过程中不应有泄漏。

4.11防水性能

按5.11进行试验后,缸体内部及导向销防尘罩内部不应有水浸人。4.12耐腐蚀性

按5.12进行试验,制动钳总成应满足下列要求:a)1个循环后,锈蚀面积不应超过制动钳总成表面积的10%(经过加工的表面除外);b)4个循环后,不应出现影响制动衬块更换的缺陷(如导向销锈蚀);c)8个循环后,活塞开始移动时的输入压力不应大于1.0MPa。5试验方法

5.1密封性能

5.1.1真空密封性能。bzxZ.net

5.1.1.1将制动钳总成固定在支撑板上,见图1。V2

1一真空泵;2一截止阀;3一真空表;4一制动钳(试件)注:V=V+V2

图1真空密封性能试验装置示意图5.1.1.2将制动钳进液口与真空源相连,使系统达到绝对压力(250±50)Pa,切断真空源。5.1.1.3记录20s内真空表的压力升高值,测试容积V为(150±10)mL。3

QC/T592-2013

5.1.2低压密封性。

5.1.2.1将制动钳总成按实车安装状态固定到支撑板上,然后将液压源加压管路连接到制动钳进液口,制动盘可用模拟制动盘,见图2。7777

1一加压装置:2一截止阀:3一压力表:4一制动钳(试件)图2低压、高压密封性试验装置示意图5.1.2.2排净系统中的空气,然后对系统施加(300±50)kPa的试验压力,切断压力源,保持5s。5.1.2.3记录此后30s内的压力降。5.1.3高压密封性。

除试验压力为(16±1)MPa或产品技术文件规定的压力外,其余同5.1.2。5.1.4放气螺钉密封性。

5.1.4.1将放气螺钉的螺纹部位涂上制动液或防锈油后,安装到制动钳上,以产品技术文件规定的1.3倍最大拧紧力矩拧紧放气螺钉,然后松开,如此反复3次。5.1.4.2按产品技术文件规定的最小拧紧力矩拧紧放气螺钉,然后从制动钳进液口施加35MPa的液压,保压5s,检查制动钳放气螺钉处是否有制动液泄漏。5.1.5油管连接螺纹密封性。

5.1.5.1将油管连接螺栓的螺纹部位涂上制动液后,安装到制动钳上,然后按照下列步骤进行操作:a)以产品技术文件规定的最小紧力矩拧紧进液口连接螺栓,然后从制动钳进油口施加液压至35MPa,保压5s后卸压至零:

b)松开油管连接螺栓,以产品技术文件规定的1.3倍最大拧紧力矩紧连接螺栓,然后施加液压至35MPa,保压5s后卸压至零;松开油管连接螺栓,以产品技术文件规定的最小拧紧力矩紧连接螺栓,然后施加液压至35MPa,保压5s后卸压至零。

5.1.5.2每步操作完成后,应检查螺栓处是否有制动液泄漏。5.2所需液量

5.2.1试验装置示意图见图3。

QC/T592-2013

1加压装置;2一截止阀:3一压力表:4—液量管;5一液量调节阀:6一制动钳(试件)图3所需液量试验装置示意图

5.2.2用一端封闭的实心金属接头代替制动钳连接在制动油管上,排净加压系统管路中的空气后,打开液量调节阀,调节液量管液面至零点,关闭液量调节阀。5.2.3加压至16MPa或产品技术文件规定的压力,保持2s后卸压至零,再重复3次。5.2.4第5次加压至16MPa或产品技术文件规定的压力,关闭截止阀,打开液量调节阀,待液量管的液面稳定后,记录液量管的液面高度,即系统所需液量V。。5.2.5拆除实心金属接头,把制动钳总成连接在制动油管上,排净系统中的空气,打开液量调节阀,调节液量管液面至零点,关闭液量调节阀。5.2.6重复操作5.2.3和5.2.4记录包括制动钳总成在内的系统所需液量V1。5.2.7V减去V。所得值即为制动钳总成的所需液量。5.3拖滞扭矩

5.3.1用不起毛的擦布、使用丙酮等溶剂,擦净制动盘摩擦表面,然后将制动盘安装到试验装置上,在距制动盘外缘10mm处的工作面所测的端面跳动量不应大于0.05mm。制动盘与制动钳安装面的平行度不应大于0.10mm。

5.3.2将制动钳总成按实车安装状态固定在试验装置上,然后将液压源加压管路连接到制动钳进液口,彻底排净系统内空气,见图4。5.3.3将制动钳总成的活塞退回,使每侧制动衬块与制动盘间的间隙大于0.5mm。5.3.4使制动盘空转,将拖滞扭矩测量装置调零。5.3.5对制动钳总成加压到7MPa,保压5s后卸压至零,如此反复10次。5.3.6放置2min后,使制动盘以(45~50)r/min旋转,测量并记录制动盘第1圈和第10圈转动过程中的最大拖滞扭矩。

5.4钳体刚性

5.4.1将制动钳总成固定于安装架上,然后将液压源加压管路连接到制动钳进液口,彻底排净系统内的空气,见图5。

5.4.2钳体变形量测量点应选择在平坦部位,避开铸件表面的凹凸不平处,减少测量误差。测量点5

QC/T592—2013

1—加压装置;2—截止阀;3一压力表;4一制动钳(试件);5一驱动装置;6制动盘;7—扭矩传感器图4拖扭矩试验装置示意图

原则上应位于活塞轴线上。如果活塞轴线上的变形量不易测量,可选在其他有代表性的位置上。5.4.3将位移测量装置安装支架固定在制动钳总成安装支架上,位移计测头对准钳体变形量测量点,测头移动方向与活塞轴线同轴或平行,如图5所示。1一加压装置;2一截止阀;3一压力表;4制动钳:5、6—位移测量装置图5钳体刚性测量装置示意图

5.4.4对制动钳施加液压至7MPa或产品技术文件规定的压力,保压5s后卸压。如此反复进行5次,将位移测量装置调零。

5.4.5对制动钳缓慢加压至7MPa或产品技术文件规定的压力,分别记录两位移测量装置测得的位移量,其绝对值之和即为钳体在活塞轴线方向的变形量。5.5活塞回位量

5.5.1将制动钳总成安装在试验台上,然后将液压源加压管路连接到制动钳进液口,彻底排净空气,见图6。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- QC汽车标准

- QC/T29106-2014 汽车电线束技术条件

- QC/T476-2007 客车防雨密封性限值及试验方法

- QC/T29117-2013 摩托车和轻便摩托车发动机产品质量检验规程

- QC/T207-1996 汽车用普通气弹簧

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T417.2-2001 车用电线束插接器 第2部分 试验方法和一般性能要求(摩托车部分)

- QC/T29035-1991 汽车钢板弹簧技术条件

- QC/T323-2007 汽车门锁和车门保持件

- QC/T902-2013 摩托车电子控制燃油喷射系统技术条件

- QC/T618-2013 嵌装塑料螺母技术条件

- QC/T615-2011 B型通孔式嵌装塑料螺母

- QC/T535-1999 重型载货汽车燃料消耗量限值

- QC/T905-2013 汽车防护杠

- QC/T14-2009 汽车用轮胎气压表

- QC/T16-2016 汽车用点火线圈

- 行业新闻

网站备案号:湘ICP备2025141790号-2