- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 建筑工业行业标准(JG) >>

- JGJ 27-1986 钢筋焊接接头试验方法JGJ27-86

标准号:

JGJ 27-1986

标准名称:

钢筋焊接接头试验方法JGJ27-86

标准类别:

建筑工业行业标准(JG)

英文名称:

Test methods for welded joints of steel bars JGJ27-86标准状态:

已作废-

发布日期:

1986-05-29 -

实施日期:

1986-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

793.16 KB

替代情况:

被JGJ/T 27-2001代替

部分标准内容:

第二部分施工工序工程检测方法标准5.8.6预埋件钢筋T形接头3个试件拉伸试验结果,其抗拉强度应符合下列要求:a、I级钢筋接头均不得小于350MPa;b.Ⅱ级钢筋接头均不得小于490MPa。当试验结果有1个试件的抗拉强度小于规定值时,应再取6个试件进行复验。复验结果,当仍有1个试件的抗拉强度小于规定值时,应确认该批接头为不合格品。对于不合格品采取补强焊接后,可提交二次验收。2.《钢筋焊接接头试验方法》JGI27—86第一章 总 则

第1.0.1条本标准适用于工业与民用建筑、构筑物的钢筋混凝土和预应力混凝土结构中钢筋焊接接头的基本性能试验和特殊性能试验。第1.0.2条钢筋焊接接头的基本性能试验方法包括拉伸试验、抗剪试验和弯曲试验三种。钢筋焊接接头或焊接制品在质量验收中进行上述基本性能试验时,其抽样方法、试件数量、试件外观检查质量要求和机械性能试验质量要求均应符合JGJ18一84《钢筋焊接及验收规程》中的有关规定。

第1.0.3条钢筋焊接接头的特殊性能试验方法包括冲击试验、疲劳试验、硬度试验和金相试验四种。进行上述特殊性能试验时,凡与本标准有关而本标准又未规定的内容,应遵照相应的其他有关规定。

第1.0.4条钢筋焊接接头的各种试验,般应在常温(10~35℃)下进行;如有特殊要求,亦可根据有关规定在其他温度下进行。第1.0.5条试验用的各种仪器设备应根据相应标准和技术条件定期进行校验,确保精度要求。

第二章基本性能试验方法

第一节拉伸试验

第2.1.1条适用范围

本方法适用于冷拔低碳钢丝电阻点焊和钢筋闪光对焊、电孤焊、电渣压力焊、预埋件埋孤压力焊的焊接接头常温静力拉伸试验。试验目的是测定焊接接头抗拉强度,观察断裂位置和断口形貌,判定塑性断裂或脆性断裂。

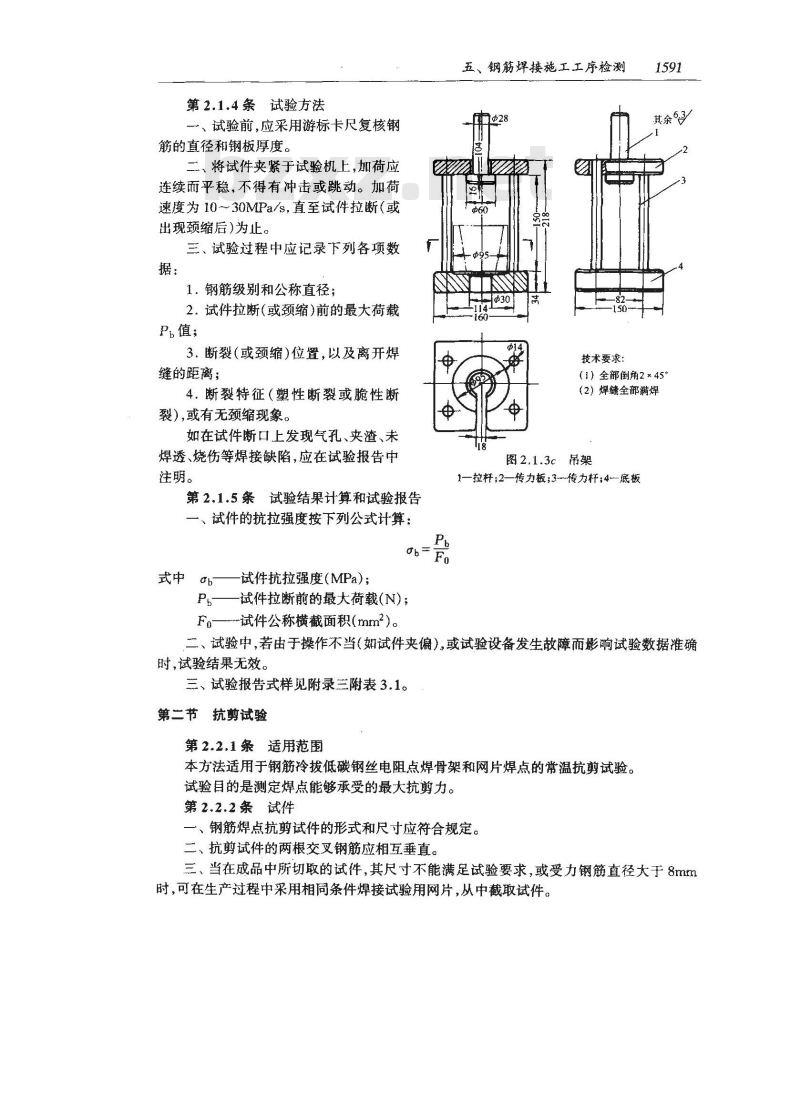

第2.1.2条试件

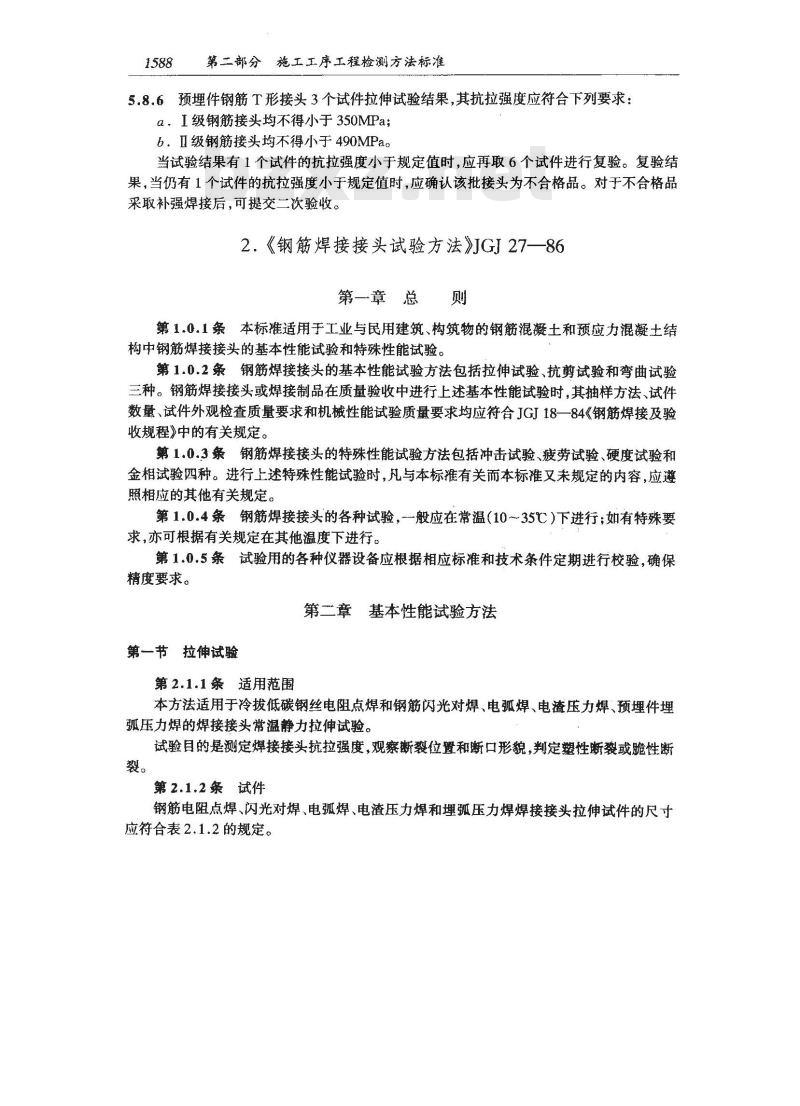

钢筋电阻点焊、闪光对焊、电弧焊、电渣压力焊和埋弧压力焊焊接接头拉伸试件的尺寸应符合表2.1.2的规定。

焊接方法

电阻点焊

闪光对焊

双面帮条燥

单面帮条焊

双面搭接

单面搭接焊

熔槽帮条焊

坡口焊

五、钢筋焊接施工工序检测

接头型式

试件尺寸

8d + th

5d +lh

ts+21;

ts+2t;

2。+21,

t,+2t,

1,+2t,

2a+21;

1,+21,

注:1、

第二部分

施工工序工程检测方法标准

焊接方法

电渣压力焊

预理埋件T形接头

受试长度;

Th-~——焊缝长度;

—夹持长度(100~120mm);

试件长度:

d-—钢筋直径

第2.1.3条试验设备

接头型式

试件尺

to+21;

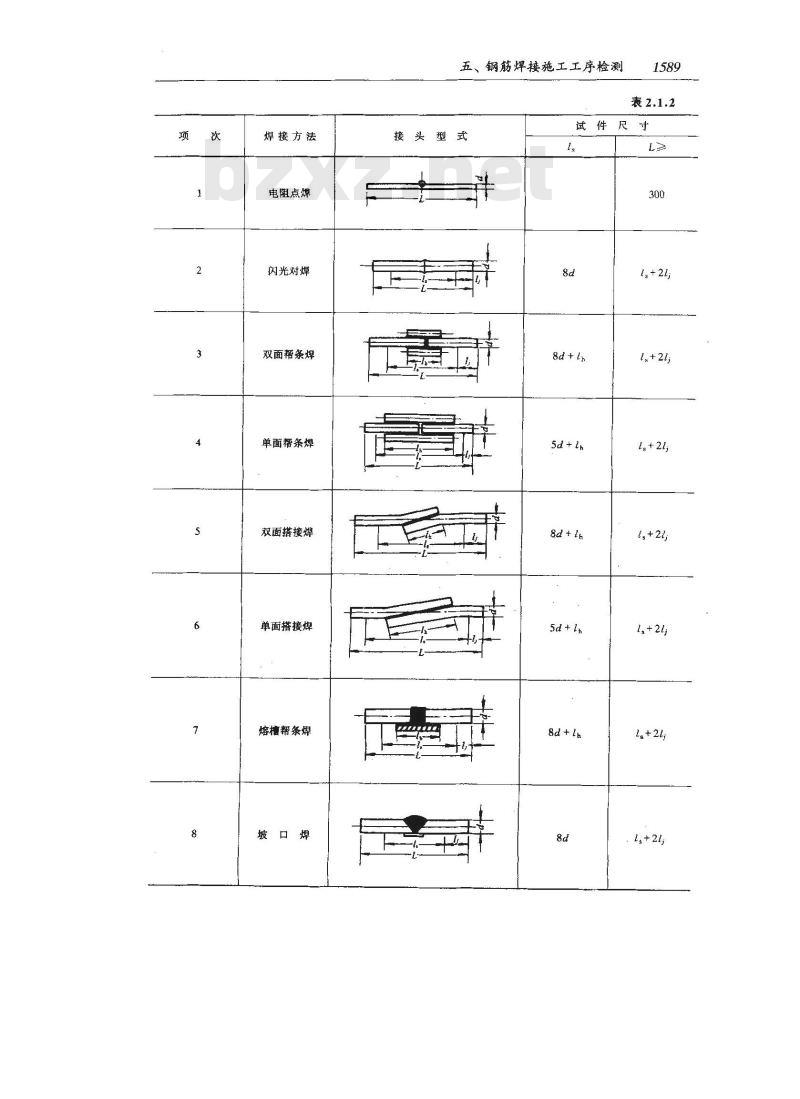

一、根据钢筋的级别和直径,选用合适类型的拉力试验机或万能试验机。试验机应符合GB228—76《金属拉力试验法》中的有关规定。二、试验前,应选用适合于试件规格的夹紧装置。要求夹紫装置在拉伸过程中始终将钢筋夹紧,并与钢筋间不产生相对滑移。三、预埋件T形接头拉伸试验用的吊架见图2.1.3。试验前,将拉杆夹紧于试验机的上夹具内,将试件的钢筋通过吊架内的垫板和底板的槽孔,放人吊架的中心,并夹紧于试验机的下夹具内。30

图2.1.3a预埋件T

形接头拉伸试验吊架

1—垫板;2-底板

图2.1.3b垫板

第2.1.4条试验方法

一、试验前,应采用游标卡尺复核钢筋的直径和钢板厚度。

二、将试件夹紧于试验机上,加荷应连续而平稳,不得有冲击或跳动。加荷速度为10~30MPa/s,直至试件拉断(或出现颈缩后)为止。

三、试验过程中应记录下列各项数据:

1.钢筋级别和公称直径;

2.试件拉断(或颈缩)前的最大荷载P,值;

3.断裂(或颈缩)位置,以及离开焊缝的距离;

4.断裂特征(塑性断裂或脆性断裂),或有无颈缩现象。

如在试件断口上发现气孔、夹渣、未焊透、烧伤等焊接缺陷,应在试验报告中注明。

第2.1.5条试验结果计算和试验报告一、试件的抗拉强度按下列公式计算:P

式中 a—

-试件抗拉强度(MPa);

Pb——试件拉断前的最大荷载(N);Fo—--试件公称横截面积(mm2)。五、钢筋焊接施工工序检测

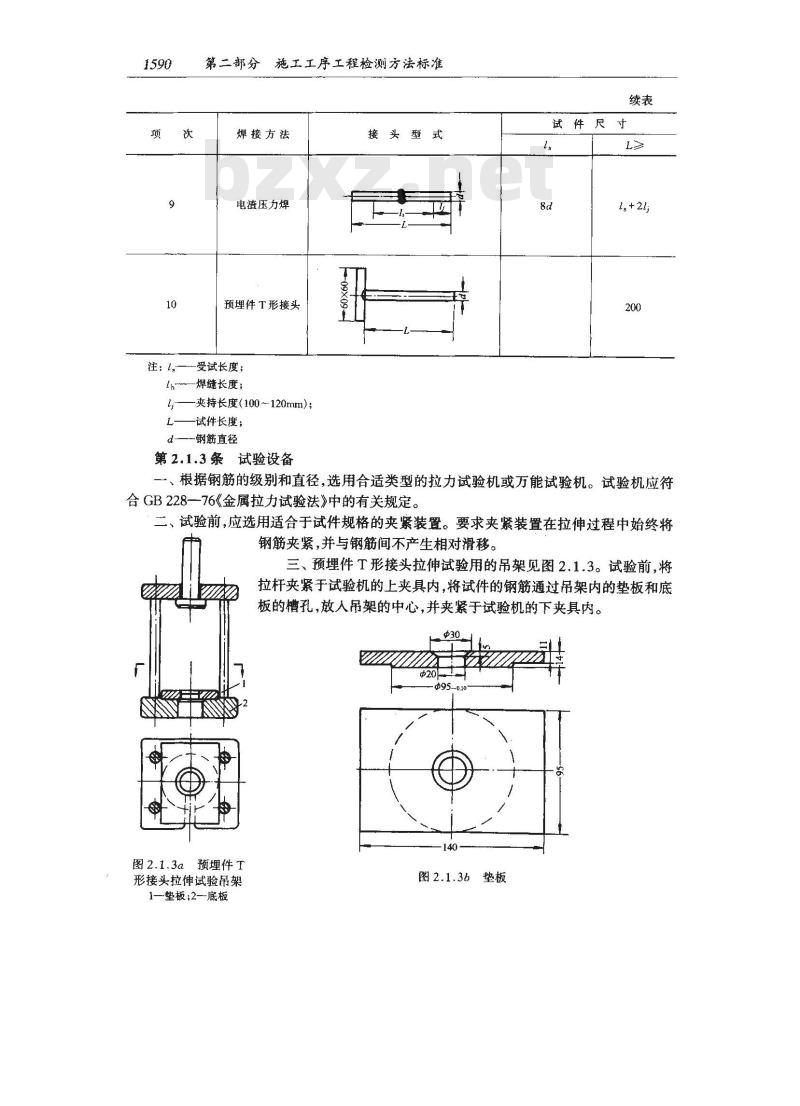

上928

技术要求:

其余63

(1)全部倒角2×45°

(2)焊缝全部满焊

图2.1.3c吊架

1一拉杆;2一传力板;3传力杆;4-底板二、试验中,若由于操作不当(如试件夹偏),或试验设备发生故障而影响试验数据准确时,试验结果无效。

三、试验报告式样见附录三附表3.1。第二节抗剪试验

第2.2.1条适用范围

本方法适用于钢筋冷拔低碳钢丝电阻点焊骨架和网片焊点的常温抗剪试验。试验目的是测定焊点能够承受的最大抗剪力。第2.2.2条试件

一、钢筋焊点抗剪试件的形式和尺寸应符合规定。二、抗剪试件的两根交叉钢筋应相互垂直。三、当在成品中所切取的试件,其尺寸不能满足试验要求,或受力钢筋直径大于8mm时,可在生产过程中采用相同条件焊接试验用网片,从中截取试件。1592

第二部分施工工序工程检测方法标准第2.2.3条试验设备

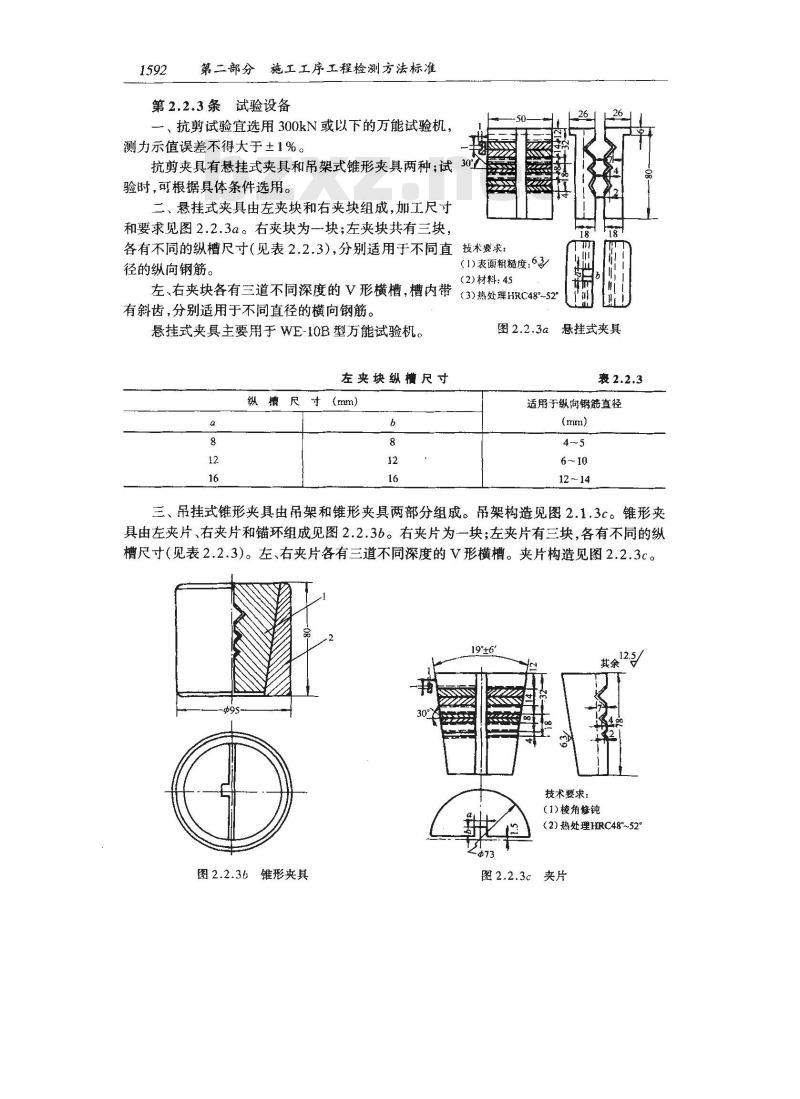

一、抗剪试验宜选用300kN或以下的万能试验机,测力示值误差不得大于±1%。

抗剪夹具有悬挂式夹具和吊架式锥形夹具两种;试3验时,可根据具体条件选用。

二、悬挂式夹具由左夹块和右夹块组成,加工尺寸和要求见图2.2.3a。右夹块为一块;左夹块共有三块,各有不同的纵槽尺寸(见表2.2.3),分别适用于不同直技术要求:(1)表面粗糙度:63

径的纵向钢筋。

(2)材料:45

左、右夹块各有三道不同深度的√形横槽,槽内带(3)热处理HRC48°~-52°有斜齿,分别适用于不同直径的横向钢筋。悬挂式夹具主要用于WE-10B型万能试验机。左夹块纵槽尺寸

纵槽尺寸

图2.2.3a

悬挂式夹具

适用于纵向钢筋直径

三、吊挂式锥形夹具由吊架和锥形夹具两部分组成。吊架构造见图2.1.3c。锥形夹具由左夹片、右夹片和锚环组成见图2.2.36。右夹片为一块;左夹片有三块,各有不同的纵槽尺寸(见表2.2.3)。左、右夹片各有三道不同深度的V形横槽。夹片构造见图2.2.3c。12:5

其余“”

技术要求:

(1)棱角修钝

(2)热处理HRC48~52°

图2.2.36锥形夹具

图2.2.3c夹片

第2.2.4条试验方法

五、钢筋焊接施工工序检测

19°±6”

一、根据试件尺寸和设备条件,选用合适的夹具,放置在万能试验机的上钳口内,并夹紧。将试件横筋夹紧于夹具的横槽内,纵筋通过纵槽夹紧于万能试验机的下钳口内。二、当两根交叉钢筋的直径不同时,应将较粗钢筋作横筋,将其夹紧,不得转动。纵筋受拉的力应与试验机的加荷轴线相重合。

三、开动方能试验机,加荷应连续而平稳,不得有冲击和跳动,加荷速度为10~30MPa/s,直至试件破坏为止。读出表盘上指针指示的最大荷载值,即为该试件的抗剪力。四、试验中,若由于操作不当或试验设备发生故障而影响试验数据准确时,试验结果无效。第2.2.5条试验报告

一、试验结束时,应将试件编号、钢筋级别、直径,试件的抗剪力、断裂位置等填写于试验报告内。二、试验报告式样见附录三附表3.1。第三节弯曲试验

第2.3.1条适用范围

本方法适用于钢筋闪光对焊接头的常温弯曲试验。2×451

热处理硬度HRC32~37

图2.2.3d锚环

试验目的是检验钢筋焊接接头的弯曲变形性能和可能存在的焊接缺陷。第2.3.2条试件

一、钢筋焊接接头弯曲试件的长度取决于钢筋的级别和直径,一般为两支辊的内侧距离另加150mm,两支辊的内侧距离为弯心直径加2.5倍钢筋直径,见图2.3.2和附录四附表4.1。

二、试件受压面的金属毛刺和镦粗变形部位可用砂轮等工具加工,使之达到与母材外表齐平,其余部位可保持焊后状态(即焊态)。第2.3.3条试验设备

弯曲试验宜在万能试验机上进行,亦可在手动液压弯曲试验器上进行。手动液压弯曲试验器的构造简图见图2.3.3。D+2.5d

图2.3.2弯曲试验示意图

图2.3.3手动液压弯曲试验器

1一调节螺母;2一支承辊;3一油压千斤顶;4-机架;5--压头;6—压头座

第二部分施工工序工程检测方法标准第2.3.4条试验方法

一、进行弯曲试验时,试件应放在两支点上,并使焊缝中心线与压头中心线相一致。试验过程中,应平稳地对试件施加压力。直至达到规定的弯曲角度为止。二、钢筋闪光对焊接头的规定压头弯心直径和弯曲角度见表2.3.4。为了减少压头规格,实际使用时,其弯心直径可参照附录四附表4.1选用。表2.3.4

注:d为钢筋直径。

钢筋级别

弯心直径(D)

d>25(mm)

d≤25(mm)

三、在试验过程中,应采取安全措施,防止试件突然断裂伤人。弯曲角 (度)

四、钢筋电渣压力焊接头和钢筋坡口电弧焊接头如需进行弯曲试验时,其试验方法和试验要求可参照钢筋闪光对焊接头的弯曲试验。第2.3.5条试验报告

一、弯曲试验后,应检查试件受拉面有无裂纹,并填写于试验报告中。二、试验过程中试件若发生断裂时,应记录断裂时的弯曲角度、断口位置和断口形貌。发现有未熔合等焊接缺陷时,应在试验报告中注明。三、试验报告式样见附录三附表3.1。第三章特殊性能试验方法免费标准下载网bzxz

第一节冲击试验

第3.1.1条适用范围

本方法适用于钢筋闪光对焊、电弧焊、电渣压力焊等焊接接头的夏比冲击试验。试验目的是测定焊接接头各部位的冲击吸收功或冲击韧性值。第3.1.2条试样

一、试样应在钢筋横截面中心截取,试样中心线与钢筋中心线偏差不得大于1mm。试样在各种焊接接头中截取的部位及缺口方位见表3.1.2。二、试样的型式和尺寸分四种,见图3.1.2a~图3.1.2d,其中:图a为10mm×10mm×55mm带有2mm深度U形缺口试样,图b为10mm×10mm×55mm带有2mm深度V形缺口试样,均为夏比标准试样。图c及图d为夏比非标准试样。三、样坏宜采用机械方法截取,也可用气割法截取。截取时除应考虑其加工余量外,还需保证试样上不得留有气割产生的热影响区,避免试样的冲击性能受到影响。同样试验条件下同一部位所取试样的数量应不少于3个。试样在开缺口前应采用腐蚀剂使焊缝清楚地显示出来后,再按要求划线。加工缺口时,试样不得因受热而影响冲击性能。四、应将试样逐个编号,精确测量缺口底部处横截面尺寸,并记录下来。-焊接

闪光对焊

电瘤压力焊

电弧坡口焊

熔合线

注:试样缺口轴线与熔合线的距离t为2~3mm。55±0.6

27.5±0.3

图3.1.2a

R0.25±0.025

22.5±22.5±1

图3.1.26

五、钢筋焊接施工工序检测

缺口方位

27.5±0.3

光圆钢筋

图3.1.2c

27.5±0.30

变形钢筋

R0.25±0.025

22.5±22.5±1

图3.1.2d

第二部分施工工序工程检测方法标准第3.1.3条试验设备

一、试验时应采用150J或300J摆锤式冲击试验机。二、试验机的正常使用范围为所用摆锤最大打击能量的10%90%。试验机标尺分度精确度不应低于摆锤最大打击能量的5%。

三、试验机试样支座及摆锤刀刃尺寸应符合图3.1.3的规R2-2.5

四、应设置样规,以保证试样缺口中心线对准试验机两支。座的跨距中心,并且不影响试样受冲击时的自由变形。R1-1

五、试验机摆锤的摆动平面必须垂直,打击中心应与摆锤的冲击处相重合。

六、试验前应检查摆锤空打是否指零(扬起摆锤空打前,被动指针应指示零位。摆锤自由下垂时,使被动指针紧靠主动指针,并对准最大冲击能量处),其偏差不应超过最小分度值的四分之一。第3.1.4条试验条件和试验方法

一、冲击试验可在常温或负温条件下进行。常温试验温度一般为10~35℃,当要求严格时为(23±5)℃。负温试验温度有:(0±2)℃、(10±2)℃、(-20±2)℃、(-30±2)℃、(一40±2)℃等数种,根据实际需要确定。试验温度是指摆锤接触试样瞬间试样缺口底面的温度。

二、试样的冷却可在冰箱、或盛有冷却剂的冷却箱中进行。三、宜采用于冰与酒精的混合物作为冷却剂;不得采用带爆炸性的液态氧、含氧量大于10%的工业液态氮或液态空气作为冷却剂。干冰与酒精混合时,应进行搅拌,以保证冷却剂温度均匀。

四、用于冷却箱的温度计,每一一分格值不得大于1℃,其精度应达0.5%。如使用热电偶温度计,应将热电偶点放在控温试样缺口内,此时,控温试样应与试验试样同时放入冷却箱内。

五、冰箱或冷却箱中的温度应低于规定的试验温度,其过冷度应根据实际情况通过试验确定。如从箱内取出试样到摆锤打击试样时的时间为2~5s,室温为(20±5)℃,试验温度为0~-40℃时,可采用1~2℃的过冷度值。六、夹取试样的工具应与试样同时冷却。在冰箱或冷却箱中放置试样应间隔一定的距离。待冰箱或冷却箱中温度达到规定温度(即试验温度加过冷度值)后,应保持一定时间;其时间为:在液体中,不少于5min;在气体中,不少于15min。七、试验时应将试样稳妥地安置在支座上,并使试样缺口中心线对准支座跨距中心。试样缺口背面朝向摆锤,摆锤刀刃与试样缺口中心线偏差应不超过土0.2mm。松开挂起的摆锤,对试样进行冲击,并记录表盘指针指示值。八、试样折断后,应检查断口,如发现有气孔、夹渣、裂纹等缺陷,应记录下来。第3.1.5条试验报告

一、试样折断时的冲击吸收功A可从试验机表盘上直接读出,单位为J。U形缺口试样以Aku表示;

V形缺口试样以A表示。

二、冲击韧性值ak按下式计算:式中αk-—试样的冲击韧性值(J/cm2);Ak

五、钢筋焊接施工工序检测

F-—试验前试样缺口底部处的横截面积(cm2)。三、试验报告应记录下列内容:1.焊接方法、试样型式及取样部位;2.试验温度;

3.试样的冲击吸收功或冲击韧性值;4.断口上发现的缺陷;

5.如果试样未折断,应注明“未折断”。四、试验报告式样见附录三附表3.2。第二节疲劳试验

第3.2.1条适用范围

本方法适用于钢筋焊接接头在常温下的轴向拉伸疲劳试验。1597

试验目的是测定和检验钢筋焊接接头在确定应力比和应力循环次数下的条件疲劳极限。应力循环见图3.2.1。

第3.2.2条试件

、试件的长度一般不得小于疲劳受试区(包括焊缝和母材)与两个夹持长度之和;其中,受试区长度不宜小于500mm(见图3.2.2)。-1个应力循环-

图3.2.1轴向拉伸疲劳应力循环

amax—最大应力;αmin—最小应力;am——平均应力;一应力幅:2g一应力范

图3.2.2钢筋焊接接头疲劳试件

l一受试长度;lh一焊缝长度;t,一央持长度;主一试件长度;&一谢药直径

当试验机不能适应上述试件长度时,应在报告中注明试件的实际长度。高频疲劳试件的长度根据试验机的具体条件确定。二、试件的外观应仔细检查,不得有气孔、烧伤、压伤、咬边等焊接缺陷。试件的中心线应成~一直线。

三、为避免试件断于夹持部分,对夹持部分可采取下列措施:1.对夹持部分进行冷作强化处理;2.采用与钢筋外形相适应的镧模套;第二部分施工工序工程检测方法标准1598

3.采用与钢筋直径相适应的带有环形内槽的钢模套,并灌注环氧树脂。第3.2.3条试验设备和试验条件

一、采用的轴向疲劳试验机应符合下列要求:1.试验机的静荷载示值误差不大于土1%;2.在连续试验10h内,荷载振幅示值波动度不大于使用荷载满量程的土2%;3、试验机应具有安全控制及应力循环数自动记录等装置。二、在一根试件的整个试验期间,最大和最小的疲劳荷载以及循环频率应保持恒定。疲劳荷载的偶然变化不得超过初始值的5%,其时间不得超过一根试件循环数的2%。三、应力循环频率取决于所用试验机类型、试件刚度和试验要求。所选取的频率不得引起试件受试部分发热。低频疲劳试验频率宜为5~15Hz;高频疲劳试验的频率宜为100150Hz。

同一批试件的试验应在大致相同的频率下进行。第3.2.4条试验方法

一、将试件端部牢固地夹紧于试验机的上下夹具内。夹具的中心线应与试验机的施荷轴线相重合,以确保沿试件中心线准确传递疲劳荷载。三、根据钢筋的机械性能、规格和使用要求,确定试验的最大荷载和最小荷载。荷载的增加应缓慢进行。在试验初期荷载若有波动,应及时调整,直到稳定为止。三、疲劳试验应连续进行。中途如有停顿,不得超过三次;停顿总时间不得超过全部时间的10%,并在试验报告中注明。四、当试件破坏时,应及时记下断裂位置、离开夹头端部距离和试验循环次数。同时仔细检查断口,并作图描述断口形貌。当试件断裂发生在夹持部分,或距离夹具(或模套)末端小于一倍钢筋直径时,此试验结果无效。

五、当进行检验性疲劳试验时,在所要求的疲劳应力水平和应力比下,至少应做三根试件的试验,测定其疲劳寿命N值。六、条件疲劳极限的循环次数规定为以下七种:105、2×105、5×105、106、2×10%、5×10%、107;一般可采用2×10%。七、条件疲劳极限的测定

疲劳试验结果一般用图解法表示。S-N曲线是最常用的一种疲劳试验结果表示方法。通过绘制S-N曲线,并采用数理统计相结合的方法,可以求得条件疲劳极限值。进行疲劳试验时,在确定应力比R(在预应力混凝土结构中,钢筋的R-般可采用0.7或0.8;在非预应办混凝土结构中,钢筋的R可采用0.2或0.1)的条件下,改变应力max和Omin,从高应力水平开始,逐级下降,每级取1~3根试件,分级进行,最后得出amax与N的关系。通过回归分析,求出精确的统计数值,绘制出S-N.曲线,并得出在给定应力比R条件下达到规定疲劳寿命N的条件疲劳极限(见图3.2.4)。算式及算例见附录五。

第3.2.5条试验报告

钢筋焊接接头疲劳试验过程中,应及时记录各项原始记录,试验完毕,提出试验报告。试验的原始记录表和试验报告式样见附录三附表3.3和附表3.4。第三节硬度试验

第3.3.1条适用范围

本方法适用于钢筋焊接接头(包括焊缝、熔合区、热影响区和母材)各区域常温硬度试验。试验目的是了解各区域的硬度差异及其变化。

试验设备一般可采用维氏硬度计。第3.3.2条试样

五、钢筋焊接施工工序检测

一、试样的试验面应是光滑平面,不应有220卜氧化皮及其他污物,试验面粗糙度必须保证能200精确地测量压痕对角线,一般不得低于0.2二、试样制备过程中,应避免由于受热或冷加工等对试验面硬度的影响。三、试样一般应包含焊接接头所有区域;但根据特定要求,也可截取某一区域作成硬度试样。

1.5×1053×10'5×105

2×105

○断于热影响区,或焊根

0断于钢模套内,无效

O一超过二百万次,未断

疲劳寿命N次

2×106

图3.2.4钢筋焊接接头疲劳试验S-N曲线四、钢筋焊接接头的硬度试验也可在金相试样上进行,其试验面必须与支承面平行。第3.3.3条试验设备

一、硬度计应安装在稳固的基础上,并调至水平。试验环境应清洁,无振动,周围无腐蚀性气体。

二、使用维氏硬度计时,每次更换压头、试台或支座等,应按照JJG151--83《金属维氏硬度计检定规程》,对硬度计进行检查。三、使用显微维氏硬度计时,每次更换压头、试台或支座等,应按照JJG260--81《显微硬度计检定规程》,对硬度计进行检查。四、金刚石压头的尖端或棱缺损时,或其他主要部分发现异常时,必须调换。第3.3.4条试验方法

、进行维氏硬度试验时,将金刚石角锥体压头以相应的试验力(49.03~980.7N)压人试样表面。试验力分六级,见表3.3.4α,从中适当选用。表3.3.4a

试验力

经规定保持时间后,卸除试验力,测量压痕两对角线长度(见图3.3.4)。二、显微维氏硬度试验的实质是小试验力(0.09807~1.961N)的维氏硬度试验。试验力分五级,见表3.3.4b。

显微维氏硬度试验主要用来测定金属材料的显微组织和微观偏析区的硬度,其试验方法与本条一相同。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

第1.0.1条本标准适用于工业与民用建筑、构筑物的钢筋混凝土和预应力混凝土结构中钢筋焊接接头的基本性能试验和特殊性能试验。第1.0.2条钢筋焊接接头的基本性能试验方法包括拉伸试验、抗剪试验和弯曲试验三种。钢筋焊接接头或焊接制品在质量验收中进行上述基本性能试验时,其抽样方法、试件数量、试件外观检查质量要求和机械性能试验质量要求均应符合JGJ18一84《钢筋焊接及验收规程》中的有关规定。

第1.0.3条钢筋焊接接头的特殊性能试验方法包括冲击试验、疲劳试验、硬度试验和金相试验四种。进行上述特殊性能试验时,凡与本标准有关而本标准又未规定的内容,应遵照相应的其他有关规定。

第1.0.4条钢筋焊接接头的各种试验,般应在常温(10~35℃)下进行;如有特殊要求,亦可根据有关规定在其他温度下进行。第1.0.5条试验用的各种仪器设备应根据相应标准和技术条件定期进行校验,确保精度要求。

第二章基本性能试验方法

第一节拉伸试验

第2.1.1条适用范围

本方法适用于冷拔低碳钢丝电阻点焊和钢筋闪光对焊、电孤焊、电渣压力焊、预埋件埋孤压力焊的焊接接头常温静力拉伸试验。试验目的是测定焊接接头抗拉强度,观察断裂位置和断口形貌,判定塑性断裂或脆性断裂。

第2.1.2条试件

钢筋电阻点焊、闪光对焊、电弧焊、电渣压力焊和埋弧压力焊焊接接头拉伸试件的尺寸应符合表2.1.2的规定。

焊接方法

电阻点焊

闪光对焊

双面帮条燥

单面帮条焊

双面搭接

单面搭接焊

熔槽帮条焊

坡口焊

五、钢筋焊接施工工序检测

接头型式

试件尺寸

8d + th

5d +lh

ts+21;

ts+2t;

2。+21,

t,+2t,

1,+2t,

2a+21;

1,+21,

注:1、

第二部分

施工工序工程检测方法标准

焊接方法

电渣压力焊

预理埋件T形接头

受试长度;

Th-~——焊缝长度;

—夹持长度(100~120mm);

试件长度:

d-—钢筋直径

第2.1.3条试验设备

接头型式

试件尺

to+21;

一、根据钢筋的级别和直径,选用合适类型的拉力试验机或万能试验机。试验机应符合GB228—76《金属拉力试验法》中的有关规定。二、试验前,应选用适合于试件规格的夹紧装置。要求夹紫装置在拉伸过程中始终将钢筋夹紧,并与钢筋间不产生相对滑移。三、预埋件T形接头拉伸试验用的吊架见图2.1.3。试验前,将拉杆夹紧于试验机的上夹具内,将试件的钢筋通过吊架内的垫板和底板的槽孔,放人吊架的中心,并夹紧于试验机的下夹具内。30

图2.1.3a预埋件T

形接头拉伸试验吊架

1—垫板;2-底板

图2.1.3b垫板

第2.1.4条试验方法

一、试验前,应采用游标卡尺复核钢筋的直径和钢板厚度。

二、将试件夹紧于试验机上,加荷应连续而平稳,不得有冲击或跳动。加荷速度为10~30MPa/s,直至试件拉断(或出现颈缩后)为止。

三、试验过程中应记录下列各项数据:

1.钢筋级别和公称直径;

2.试件拉断(或颈缩)前的最大荷载P,值;

3.断裂(或颈缩)位置,以及离开焊缝的距离;

4.断裂特征(塑性断裂或脆性断裂),或有无颈缩现象。

如在试件断口上发现气孔、夹渣、未焊透、烧伤等焊接缺陷,应在试验报告中注明。

第2.1.5条试验结果计算和试验报告一、试件的抗拉强度按下列公式计算:P

式中 a—

-试件抗拉强度(MPa);

Pb——试件拉断前的最大荷载(N);Fo—--试件公称横截面积(mm2)。五、钢筋焊接施工工序检测

上928

技术要求:

其余63

(1)全部倒角2×45°

(2)焊缝全部满焊

图2.1.3c吊架

1一拉杆;2一传力板;3传力杆;4-底板二、试验中,若由于操作不当(如试件夹偏),或试验设备发生故障而影响试验数据准确时,试验结果无效。

三、试验报告式样见附录三附表3.1。第二节抗剪试验

第2.2.1条适用范围

本方法适用于钢筋冷拔低碳钢丝电阻点焊骨架和网片焊点的常温抗剪试验。试验目的是测定焊点能够承受的最大抗剪力。第2.2.2条试件

一、钢筋焊点抗剪试件的形式和尺寸应符合规定。二、抗剪试件的两根交叉钢筋应相互垂直。三、当在成品中所切取的试件,其尺寸不能满足试验要求,或受力钢筋直径大于8mm时,可在生产过程中采用相同条件焊接试验用网片,从中截取试件。1592

第二部分施工工序工程检测方法标准第2.2.3条试验设备

一、抗剪试验宜选用300kN或以下的万能试验机,测力示值误差不得大于±1%。

抗剪夹具有悬挂式夹具和吊架式锥形夹具两种;试3验时,可根据具体条件选用。

二、悬挂式夹具由左夹块和右夹块组成,加工尺寸和要求见图2.2.3a。右夹块为一块;左夹块共有三块,各有不同的纵槽尺寸(见表2.2.3),分别适用于不同直技术要求:(1)表面粗糙度:63

径的纵向钢筋。

(2)材料:45

左、右夹块各有三道不同深度的√形横槽,槽内带(3)热处理HRC48°~-52°有斜齿,分别适用于不同直径的横向钢筋。悬挂式夹具主要用于WE-10B型万能试验机。左夹块纵槽尺寸

纵槽尺寸

图2.2.3a

悬挂式夹具

适用于纵向钢筋直径

三、吊挂式锥形夹具由吊架和锥形夹具两部分组成。吊架构造见图2.1.3c。锥形夹具由左夹片、右夹片和锚环组成见图2.2.36。右夹片为一块;左夹片有三块,各有不同的纵槽尺寸(见表2.2.3)。左、右夹片各有三道不同深度的V形横槽。夹片构造见图2.2.3c。12:5

其余“”

技术要求:

(1)棱角修钝

(2)热处理HRC48~52°

图2.2.36锥形夹具

图2.2.3c夹片

第2.2.4条试验方法

五、钢筋焊接施工工序检测

19°±6”

一、根据试件尺寸和设备条件,选用合适的夹具,放置在万能试验机的上钳口内,并夹紧。将试件横筋夹紧于夹具的横槽内,纵筋通过纵槽夹紧于万能试验机的下钳口内。二、当两根交叉钢筋的直径不同时,应将较粗钢筋作横筋,将其夹紧,不得转动。纵筋受拉的力应与试验机的加荷轴线相重合。

三、开动方能试验机,加荷应连续而平稳,不得有冲击和跳动,加荷速度为10~30MPa/s,直至试件破坏为止。读出表盘上指针指示的最大荷载值,即为该试件的抗剪力。四、试验中,若由于操作不当或试验设备发生故障而影响试验数据准确时,试验结果无效。第2.2.5条试验报告

一、试验结束时,应将试件编号、钢筋级别、直径,试件的抗剪力、断裂位置等填写于试验报告内。二、试验报告式样见附录三附表3.1。第三节弯曲试验

第2.3.1条适用范围

本方法适用于钢筋闪光对焊接头的常温弯曲试验。2×451

热处理硬度HRC32~37

图2.2.3d锚环

试验目的是检验钢筋焊接接头的弯曲变形性能和可能存在的焊接缺陷。第2.3.2条试件

一、钢筋焊接接头弯曲试件的长度取决于钢筋的级别和直径,一般为两支辊的内侧距离另加150mm,两支辊的内侧距离为弯心直径加2.5倍钢筋直径,见图2.3.2和附录四附表4.1。

二、试件受压面的金属毛刺和镦粗变形部位可用砂轮等工具加工,使之达到与母材外表齐平,其余部位可保持焊后状态(即焊态)。第2.3.3条试验设备

弯曲试验宜在万能试验机上进行,亦可在手动液压弯曲试验器上进行。手动液压弯曲试验器的构造简图见图2.3.3。D+2.5d

图2.3.2弯曲试验示意图

图2.3.3手动液压弯曲试验器

1一调节螺母;2一支承辊;3一油压千斤顶;4-机架;5--压头;6—压头座

第二部分施工工序工程检测方法标准第2.3.4条试验方法

一、进行弯曲试验时,试件应放在两支点上,并使焊缝中心线与压头中心线相一致。试验过程中,应平稳地对试件施加压力。直至达到规定的弯曲角度为止。二、钢筋闪光对焊接头的规定压头弯心直径和弯曲角度见表2.3.4。为了减少压头规格,实际使用时,其弯心直径可参照附录四附表4.1选用。表2.3.4

注:d为钢筋直径。

钢筋级别

弯心直径(D)

d>25(mm)

d≤25(mm)

三、在试验过程中,应采取安全措施,防止试件突然断裂伤人。弯曲角 (度)

四、钢筋电渣压力焊接头和钢筋坡口电弧焊接头如需进行弯曲试验时,其试验方法和试验要求可参照钢筋闪光对焊接头的弯曲试验。第2.3.5条试验报告

一、弯曲试验后,应检查试件受拉面有无裂纹,并填写于试验报告中。二、试验过程中试件若发生断裂时,应记录断裂时的弯曲角度、断口位置和断口形貌。发现有未熔合等焊接缺陷时,应在试验报告中注明。三、试验报告式样见附录三附表3.1。第三章特殊性能试验方法免费标准下载网bzxz

第一节冲击试验

第3.1.1条适用范围

本方法适用于钢筋闪光对焊、电弧焊、电渣压力焊等焊接接头的夏比冲击试验。试验目的是测定焊接接头各部位的冲击吸收功或冲击韧性值。第3.1.2条试样

一、试样应在钢筋横截面中心截取,试样中心线与钢筋中心线偏差不得大于1mm。试样在各种焊接接头中截取的部位及缺口方位见表3.1.2。二、试样的型式和尺寸分四种,见图3.1.2a~图3.1.2d,其中:图a为10mm×10mm×55mm带有2mm深度U形缺口试样,图b为10mm×10mm×55mm带有2mm深度V形缺口试样,均为夏比标准试样。图c及图d为夏比非标准试样。三、样坏宜采用机械方法截取,也可用气割法截取。截取时除应考虑其加工余量外,还需保证试样上不得留有气割产生的热影响区,避免试样的冲击性能受到影响。同样试验条件下同一部位所取试样的数量应不少于3个。试样在开缺口前应采用腐蚀剂使焊缝清楚地显示出来后,再按要求划线。加工缺口时,试样不得因受热而影响冲击性能。四、应将试样逐个编号,精确测量缺口底部处横截面尺寸,并记录下来。-焊接

闪光对焊

电瘤压力焊

电弧坡口焊

熔合线

注:试样缺口轴线与熔合线的距离t为2~3mm。55±0.6

27.5±0.3

图3.1.2a

R0.25±0.025

22.5±22.5±1

图3.1.26

五、钢筋焊接施工工序检测

缺口方位

27.5±0.3

光圆钢筋

图3.1.2c

27.5±0.30

变形钢筋

R0.25±0.025

22.5±22.5±1

图3.1.2d

第二部分施工工序工程检测方法标准第3.1.3条试验设备

一、试验时应采用150J或300J摆锤式冲击试验机。二、试验机的正常使用范围为所用摆锤最大打击能量的10%90%。试验机标尺分度精确度不应低于摆锤最大打击能量的5%。

三、试验机试样支座及摆锤刀刃尺寸应符合图3.1.3的规R2-2.5

四、应设置样规,以保证试样缺口中心线对准试验机两支。座的跨距中心,并且不影响试样受冲击时的自由变形。R1-1

五、试验机摆锤的摆动平面必须垂直,打击中心应与摆锤的冲击处相重合。

六、试验前应检查摆锤空打是否指零(扬起摆锤空打前,被动指针应指示零位。摆锤自由下垂时,使被动指针紧靠主动指针,并对准最大冲击能量处),其偏差不应超过最小分度值的四分之一。第3.1.4条试验条件和试验方法

一、冲击试验可在常温或负温条件下进行。常温试验温度一般为10~35℃,当要求严格时为(23±5)℃。负温试验温度有:(0±2)℃、(10±2)℃、(-20±2)℃、(-30±2)℃、(一40±2)℃等数种,根据实际需要确定。试验温度是指摆锤接触试样瞬间试样缺口底面的温度。

二、试样的冷却可在冰箱、或盛有冷却剂的冷却箱中进行。三、宜采用于冰与酒精的混合物作为冷却剂;不得采用带爆炸性的液态氧、含氧量大于10%的工业液态氮或液态空气作为冷却剂。干冰与酒精混合时,应进行搅拌,以保证冷却剂温度均匀。

四、用于冷却箱的温度计,每一一分格值不得大于1℃,其精度应达0.5%。如使用热电偶温度计,应将热电偶点放在控温试样缺口内,此时,控温试样应与试验试样同时放入冷却箱内。

五、冰箱或冷却箱中的温度应低于规定的试验温度,其过冷度应根据实际情况通过试验确定。如从箱内取出试样到摆锤打击试样时的时间为2~5s,室温为(20±5)℃,试验温度为0~-40℃时,可采用1~2℃的过冷度值。六、夹取试样的工具应与试样同时冷却。在冰箱或冷却箱中放置试样应间隔一定的距离。待冰箱或冷却箱中温度达到规定温度(即试验温度加过冷度值)后,应保持一定时间;其时间为:在液体中,不少于5min;在气体中,不少于15min。七、试验时应将试样稳妥地安置在支座上,并使试样缺口中心线对准支座跨距中心。试样缺口背面朝向摆锤,摆锤刀刃与试样缺口中心线偏差应不超过土0.2mm。松开挂起的摆锤,对试样进行冲击,并记录表盘指针指示值。八、试样折断后,应检查断口,如发现有气孔、夹渣、裂纹等缺陷,应记录下来。第3.1.5条试验报告

一、试样折断时的冲击吸收功A可从试验机表盘上直接读出,单位为J。U形缺口试样以Aku表示;

V形缺口试样以A表示。

二、冲击韧性值ak按下式计算:式中αk-—试样的冲击韧性值(J/cm2);Ak

五、钢筋焊接施工工序检测

F-—试验前试样缺口底部处的横截面积(cm2)。三、试验报告应记录下列内容:1.焊接方法、试样型式及取样部位;2.试验温度;

3.试样的冲击吸收功或冲击韧性值;4.断口上发现的缺陷;

5.如果试样未折断,应注明“未折断”。四、试验报告式样见附录三附表3.2。第二节疲劳试验

第3.2.1条适用范围

本方法适用于钢筋焊接接头在常温下的轴向拉伸疲劳试验。1597

试验目的是测定和检验钢筋焊接接头在确定应力比和应力循环次数下的条件疲劳极限。应力循环见图3.2.1。

第3.2.2条试件

、试件的长度一般不得小于疲劳受试区(包括焊缝和母材)与两个夹持长度之和;其中,受试区长度不宜小于500mm(见图3.2.2)。-1个应力循环-

图3.2.1轴向拉伸疲劳应力循环

amax—最大应力;αmin—最小应力;am——平均应力;一应力幅:2g一应力范

图3.2.2钢筋焊接接头疲劳试件

l一受试长度;lh一焊缝长度;t,一央持长度;主一试件长度;&一谢药直径

当试验机不能适应上述试件长度时,应在报告中注明试件的实际长度。高频疲劳试件的长度根据试验机的具体条件确定。二、试件的外观应仔细检查,不得有气孔、烧伤、压伤、咬边等焊接缺陷。试件的中心线应成~一直线。

三、为避免试件断于夹持部分,对夹持部分可采取下列措施:1.对夹持部分进行冷作强化处理;2.采用与钢筋外形相适应的镧模套;第二部分施工工序工程检测方法标准1598

3.采用与钢筋直径相适应的带有环形内槽的钢模套,并灌注环氧树脂。第3.2.3条试验设备和试验条件

一、采用的轴向疲劳试验机应符合下列要求:1.试验机的静荷载示值误差不大于土1%;2.在连续试验10h内,荷载振幅示值波动度不大于使用荷载满量程的土2%;3、试验机应具有安全控制及应力循环数自动记录等装置。二、在一根试件的整个试验期间,最大和最小的疲劳荷载以及循环频率应保持恒定。疲劳荷载的偶然变化不得超过初始值的5%,其时间不得超过一根试件循环数的2%。三、应力循环频率取决于所用试验机类型、试件刚度和试验要求。所选取的频率不得引起试件受试部分发热。低频疲劳试验频率宜为5~15Hz;高频疲劳试验的频率宜为100150Hz。

同一批试件的试验应在大致相同的频率下进行。第3.2.4条试验方法

一、将试件端部牢固地夹紧于试验机的上下夹具内。夹具的中心线应与试验机的施荷轴线相重合,以确保沿试件中心线准确传递疲劳荷载。三、根据钢筋的机械性能、规格和使用要求,确定试验的最大荷载和最小荷载。荷载的增加应缓慢进行。在试验初期荷载若有波动,应及时调整,直到稳定为止。三、疲劳试验应连续进行。中途如有停顿,不得超过三次;停顿总时间不得超过全部时间的10%,并在试验报告中注明。四、当试件破坏时,应及时记下断裂位置、离开夹头端部距离和试验循环次数。同时仔细检查断口,并作图描述断口形貌。当试件断裂发生在夹持部分,或距离夹具(或模套)末端小于一倍钢筋直径时,此试验结果无效。

五、当进行检验性疲劳试验时,在所要求的疲劳应力水平和应力比下,至少应做三根试件的试验,测定其疲劳寿命N值。六、条件疲劳极限的循环次数规定为以下七种:105、2×105、5×105、106、2×10%、5×10%、107;一般可采用2×10%。七、条件疲劳极限的测定

疲劳试验结果一般用图解法表示。S-N曲线是最常用的一种疲劳试验结果表示方法。通过绘制S-N曲线,并采用数理统计相结合的方法,可以求得条件疲劳极限值。进行疲劳试验时,在确定应力比R(在预应力混凝土结构中,钢筋的R-般可采用0.7或0.8;在非预应办混凝土结构中,钢筋的R可采用0.2或0.1)的条件下,改变应力max和Omin,从高应力水平开始,逐级下降,每级取1~3根试件,分级进行,最后得出amax与N的关系。通过回归分析,求出精确的统计数值,绘制出S-N.曲线,并得出在给定应力比R条件下达到规定疲劳寿命N的条件疲劳极限(见图3.2.4)。算式及算例见附录五。

第3.2.5条试验报告

钢筋焊接接头疲劳试验过程中,应及时记录各项原始记录,试验完毕,提出试验报告。试验的原始记录表和试验报告式样见附录三附表3.3和附表3.4。第三节硬度试验

第3.3.1条适用范围

本方法适用于钢筋焊接接头(包括焊缝、熔合区、热影响区和母材)各区域常温硬度试验。试验目的是了解各区域的硬度差异及其变化。

试验设备一般可采用维氏硬度计。第3.3.2条试样

五、钢筋焊接施工工序检测

一、试样的试验面应是光滑平面,不应有220卜氧化皮及其他污物,试验面粗糙度必须保证能200精确地测量压痕对角线,一般不得低于0.2二、试样制备过程中,应避免由于受热或冷加工等对试验面硬度的影响。三、试样一般应包含焊接接头所有区域;但根据特定要求,也可截取某一区域作成硬度试样。

1.5×1053×10'5×105

2×105

○断于热影响区,或焊根

0断于钢模套内,无效

O一超过二百万次,未断

疲劳寿命N次

2×106

图3.2.4钢筋焊接接头疲劳试验S-N曲线四、钢筋焊接接头的硬度试验也可在金相试样上进行,其试验面必须与支承面平行。第3.3.3条试验设备

一、硬度计应安装在稳固的基础上,并调至水平。试验环境应清洁,无振动,周围无腐蚀性气体。

二、使用维氏硬度计时,每次更换压头、试台或支座等,应按照JJG151--83《金属维氏硬度计检定规程》,对硬度计进行检查。三、使用显微维氏硬度计时,每次更换压头、试台或支座等,应按照JJG260--81《显微硬度计检定规程》,对硬度计进行检查。四、金刚石压头的尖端或棱缺损时,或其他主要部分发现异常时,必须调换。第3.3.4条试验方法

、进行维氏硬度试验时,将金刚石角锥体压头以相应的试验力(49.03~980.7N)压人试样表面。试验力分六级,见表3.3.4α,从中适当选用。表3.3.4a

试验力

经规定保持时间后,卸除试验力,测量压痕两对角线长度(见图3.3.4)。二、显微维氏硬度试验的实质是小试验力(0.09807~1.961N)的维氏硬度试验。试验力分五级,见表3.3.4b。

显微维氏硬度试验主要用来测定金属材料的显微组织和微观偏析区的硬度,其试验方法与本条一相同。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: JGJ 26-1995 民用建筑节能设计标准

- 下一篇: JGJ 48-1988 商店建筑设计规范

- 热门标准

- 建筑工业行业标准(JG)

- JG/T209-2012 建筑消能阻尼器

- JG/T349-2011 硅改性丙烯酸渗透性防水涂料

- JGJ310-2013 教育建筑电气设计规范

- JG/T230-2007 预拌砂浆

- JG/T245-2009 混凝土试验用振动台

- JG/T410-2013 飞机库门

- JGJ83-2011 软土地区岩土工程勘察规程

- JGJ85-2002 预应力筋用锚具 夹具和连接器应用技术规程

- JGJ/T136-2001 贯入法检测砌筑砂浆抗压强度技术规程

- JGJ/T139-2001 玻璃幕墙工程质量检验标准

- JG/T16-1999 建筑门窗用油灰

- JG/T3031.3-1996 建筑用铜管管件 异径三通接头

- JG/T5014.3-1992 振动冲击夯 性能试验方法

- JG/T5093-1997 建筑机械与设备产品分类及型号

- JGJ103-2008 塑料门窗工程技术规程

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2