- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油化工行业标准(SH) >>

- SHS 10009-2004 空分塔维护检修规程

标准号:

SHS 10009-2004

标准名称:

空分塔维护检修规程

标准类别:

石油化工行业标准(SH)

标准状态:

现行-

发布日期:

2004-06-21 -

实施日期:

2004-06-21 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.69 MB

替代情况:

SHS 10009-1992

部分标准内容:

9.空分塔维护检修规程

SHS 100092004

检修周期与内容

检修与质量标准

试验与验收

维护与故障处理

1总则

SHS 10009-2004 空分塔维护检修规程1.1主题内容与适用范围

1.1.1 主题内容

本规程规定了空分塔的检修周期与内容、检修与质量标推、试验与验收、维护与故障处理。1.1.2适用范围

本规程适用于各种大、中、小型空分装置空分塔的维护检修。

1.2编写修订依据

SHS 01001—2004石油化工设备完好标准([19901生机字147号)

国家质量技术监督局压力容器安全技术监察规程(质技监局锅发[1999]154号】

GB 5027498制冷设备、空气分离设备安装工程施工及验收规范bZxz.net

HGJ1011一79塔类设备维护检修规程JB/T 2549—94

铝制空气分离设备制造技术规范TJ 231(五)—78

机械设备安装过程施工及验收规程2

检修周期与内容

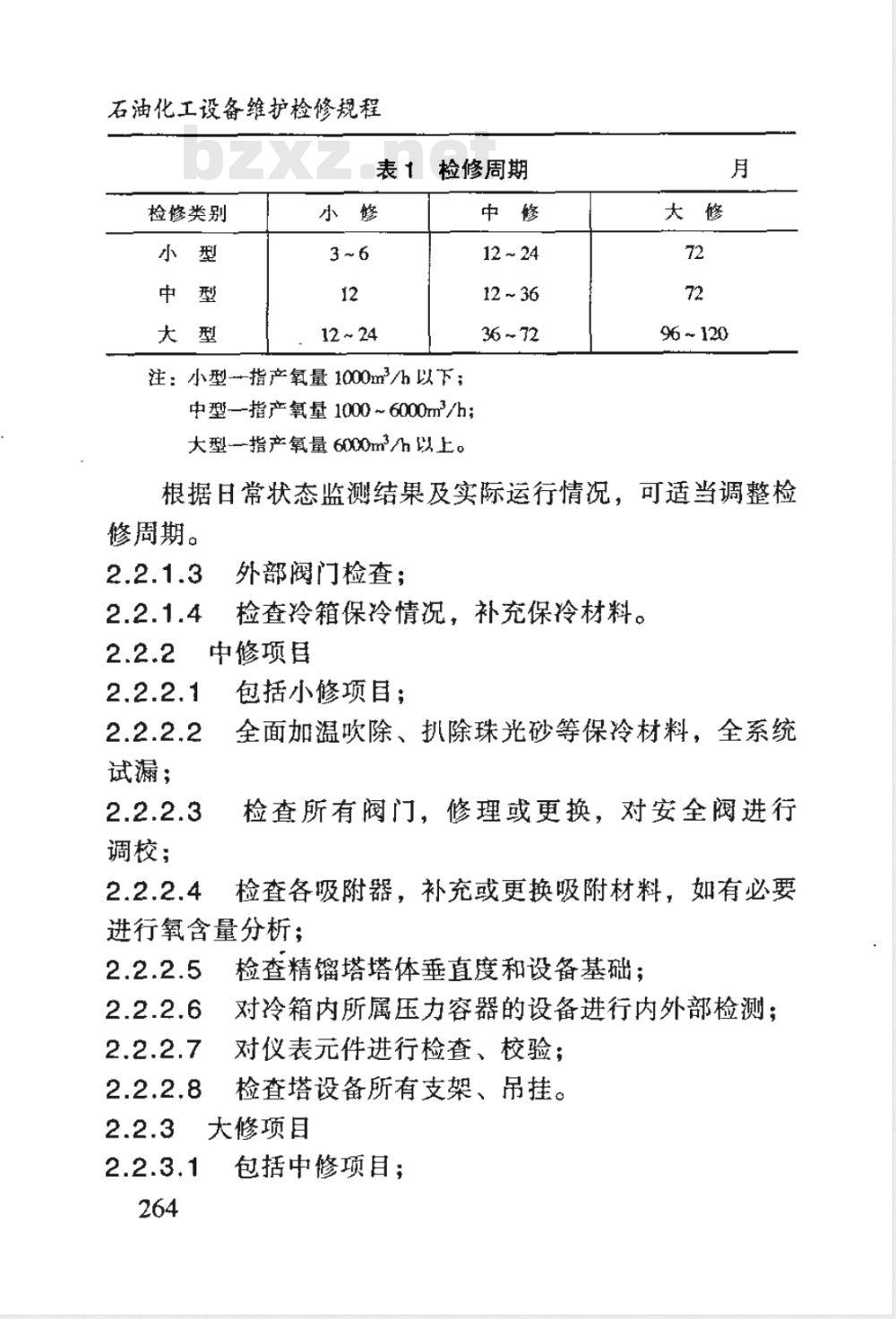

检修周期(见表1)

检修内容

2.2.1小修项目

对空分塔进行彻底的加温吹除;对空分塔仪控系统检测、修理、校正;263

石油化工设备维护检修规程

检修类别

12 ~ 24

检修周期

12 ~ 24

12 ~36

36 ~ 72

注:小型--指产氧量1000m/h以下;中型—-指产氧量10006000m/h

大型一指产氧量6000m/h以上。

96 ~ 120

根据日常状态监测结果及实际运行情况,可适当调整检修周期。

试漏;

调校;

外部阀门检查:

检查冷箱保冷情况,补充保冷材料。中修项目

包括小修项目;

全面加温吹除、扒除珠光砂等保冷材料,全系统检查所有阀门,修理或更换,对安全阀进行检查各吸附器,补充或更换吸附材料,如有必要进行氧含量分析;

检查精馏塔塔体垂直度和设备基础;对冷箱内所属压力容器的设备进行内外部检测;对仪表元件进行检查、校验:

检查塔设备所有支架、吊挂。

大修项目

包括中修项目;

或更换;

SHS 10009--2004空分塔维护检修规程有必要时对精馏塔进行洗塔;

对冷箱内压力容器做全面检测:对冷箱内的全部配管做检测,如有必要进行修理对冷箱壁修理,内外壁防腐;

对精溜塔及塔内件检香修理。

3检修与质量标准

检修前准备

方案。

做好检修前的技术准备,必要时编制检修施工做好检修所需材料、备品配件、工器具准备。3.1.3对分离装置按规定进行加温、吹除,且冷箱内珠光砂达到常温,方可交付检修。

3.1.4对氧、氮管用空气置换合格,用盲板隔断所有液体、气体或蒸汽的来源,设置明显的隔离标志并做好记录。3.1.5切断设备电源,切断有关的水源、气源,并设置安全标志。

3.1.6空分塔加温后,确认珠光砂升温至常温后进行放砂,放砂后对冷箱内外、塔外壁进行处理。3.1.7

按规定办理检修作业证。

3.1.8搭设合格的脚手架、支架;动火作业前,按规定办好动火证;人塔(人罐)前,按规定办好进人手续。3.1.9导人压缩空气,进行全系统气密试验和查,以确定缺陷部位。

3.2拆卸与检查

石油化工设备维护检修规程

3.2.1拆卸

精馏塔根据筒体材质采用相应的切割工艺;3.2.1.1

行拆卸。

对冷箱内的其他设备和阀门,参照相关的规范进检查

塔外壁检查;

箱内配管检查;

冷箱及精馏塔基础检查;

塔体垂直度检查;

精馏塔内件检查;

冷箱内压力容器按《压力容器安全技术蓝察规程》要求进行检验:

冷箱内各类阀门检查;

冷箱内仪控系统检查。

3.3检修

进行。

空分塔内设备的焊接按照不同材质的焊接工艺空分塔内的所有容器按照《压力容器安全技术监察规程》的有关要求进行。

进行。

检修。

空分塔内的所有阀门按照有关阀门的检修方法空分塔内的不同材质配管按照相应的规范进行精馏塔检修

3.3.5.1精馏塔垂直度检查,塔体倾斜时,将抱箍与筒体间的垫片垫好,调整拉紧支架及塔支座;266

SHS 10009--2004 空分塔维护检修规程精馏塔板的拆装应按编号顺序进行:3.3.5.2

3.3.5.3塔的清洗可采用水洗法和化学清洗法。3.3.6检查冷箱钢板,腐蚀超过壁厚30%应予以更换,对变形部位进行修整。

3.3.7冷凝蒸发器检修

3.3.7.1管壳式换热器可参照SHS01009-2004《管壳式换热器维护检修规程》;

3.3.7.2翅式换热器可参照SHS10008--2004《切换板翅式换热器维护检修规程》。

3.4质量标准

3.4.1筛板式精馏塔

3.4.1.1塔板应采用原设计图纸规定材质,板料必须平整,不应有翅曲、裂纹、划伤、锈蚀等缺陷;3.4.1.2精馏塔内夹持塔板的上、下圆环必须平整,一般应用整料制成,在特殊情况下充许用两段拼接,但必须平整,装配时圆环缺口应相互错开;3.4.1.3塔板的拼合应平整,拼合板之间的间隙不得大于0.5d(d为筛孔直径),塔板的筛孔必须光洁,塔板表面无明显毛刺;

3.4.1.4塔板上筛孔的直径允许偏差±0.05mm,每块塔板上不允许有多于20%的筛孔超差,且其最大偏差不得大于0.1mm;漏冲孔数不得大于总孔数的0.3%;筛孔分布应均勾,三角形排列的筛孔间距偏差不得超过图样规定孔距的±10%;

3.4.1.5装配塔板时,每块塔板的溢流口四周与塔板之间、塔板与上、下圆环之间,其焊缝不应大于0.5d(d为筛267

石油化工设备维护检修规程

孔直径),上、下圆环与内外筒之间应均匀密合。每块塔板上的溢流档板高度Z和溢流口通道S、S.、S2尺寸在装配时应按图样要求严格控制,且使上层的溢流口位于下层接液槽(无孔板)之上(见图1);

图1溢流口装配图

3.4.1.6塔板必须平整,塔板装人筒简体后的不平度C:当塔板直径<1000mm时,不得超过1mm;当塔板直径三1000mm时,不得超过3mm(见图2);图2塔板水平度

3.4.1.7塔板装人筒体后应保持水平,其最高点与最低点的距离Y:当塔板直径<1000mm时,不得超过1mm:当塔板直径=1000mm时,不得超过3mm(见图3);3.4.1.8

多溢流口环流式塔板,其溢流口应在塔板上均匀SHS 10009—2004空分塔维护检修规程图3距离Y

分布,各溢流口的位置相对允差应符合表1的规定:表1

溢流口位置允差值

塔板直径

1000~2000

塔板直径

2000 -- 3000

3.4.1.9筒体的轧槽与简体中心线应垂直,任何两相邻的轧槽应平行,其间距偏差不大于0.5mm,装配时上、下两筒体相邻轧槽的间距允差应符合表2的规定;表2轧槽的间距允差

塔板直径

< 2000

塔板直径

≥ 2000

下塔外筒壳可按封头实际尺寸配制:充

筒体(下塔处筒体除外)制成后,任一截面上最大直径与最小直径之差不得大于其公称直径的0.4%3.4.1.12

,下塔内筒支撑必须稳固,内外筒体上部连接处的焊缝必须气密,不许渗漏;

3.4.1.13塔体在全塔上的不直度不得大于1%o;且不得超过±10mm;塔体的垂直度允差值为塔高的1%,最大不超269

石油化工设备维护检修规程

过±30mm;

3.4.1.14塔板在装焊过程中不允许将塔板碰伤和使油污进人塔体,每装完一块塔板必须进行一次清洗工作。3.4.2

泡罩塔

塔盘所用材料的机械性能应符合设计图纸要求:塔板边缘不应有尖锐毛刺:

塔板平面度允差值为3mm,其水平度允差值为3.4.2.41

塔板长度误差为-4~0mm;宽度误差为-2~Omm

泡罩塔做鼓泡试验时,鼓泡应均匀,无振动,无3.4.2.5

松动;

3.4.2.6圆型泡罩齿根与塔盘间距充许误差为±1mm,齿尖相差不超过2mm,顶部丝孔中心与泡罩外圆中心误差为Imm;

3.4.2.7槽型泡罩长度误差为±3mm,高度误差为±1mm,平面度充差值为2mm;

3.42.8塔体在全塔七的不首度不得大于1000:1耳不得超过±10mm;塔体的垂直度允差值为塔高的1000:1,最大不超过±30mm;

3.4.2.9塔板在装焊过程中不允许将塔板碰伤和使油污进人塔体,每装完一块塔板必须进行一次清洗工作。3.4.3

冷凝蒸发器

管式冷凝蒸发器列管的管数堵塞率不得超过板式冷凝蒸发器的泄漏单元通道堵塞超过10%时应予更换新的板式单元:

SHS10009—2004空分塔维护检修规程3.4.3.3冷凝蒸发器的上下法兰水平度偏差不得超过0.2%e,其垂直度偏差不应超过1%o。3.4.4塔的配管

3.4.4.1空分塔内部管道设计压力>0.25MPa,铝焊接管的焊缝应经射线探伤检查,纵焊缝检查长度应=15%,环形焊缝检查长度应=10%。局部修焊处原则上100%检查;设计压力≤0.25MPa的铝焊接管的焊缝不做射线探伤检查,必要时进行抽查。铝焊接管应进行强度和气密试验:3.4.4.2

管路应自由伸缩,并尽量避免外应力和焊接应力;

3.4.4.3各管路不应相碰,冷、热管的外壁简距不应小于200mm;沿保冷箱铺设的冷管距外壁不应小于300mm;冷管:外壁距分馏塔基础上表面不应小于300mm;3.4.4.4液体排放管与设备连接后,宜向上倾斜,并在靠近保冷箱壁约300mm范围内(热区部分弯成Q形通向排放阀,2形的高度应为6~10倍管子外径,防止阀门结霜;与液体容器连接的加热管、吹除管和安全阀管也可参照上述方法配管;

3.4.4.5气体吹除管-一般应有10:1坡度向吹除阀方向下降倾斜,不应有下凹死区,防止水分在管内冻结。3.4.5冷箱检修后垂真度偏差应不超过2%0,外表面的焊缝应连续爆、不得漏爆。冷箱内外涂漆。3.4.6阀门

阀体不得有砂眼和裂纹;

阀头阀座不得有伤痕、划痕;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

SHS 100092004

检修周期与内容

检修与质量标准

试验与验收

维护与故障处理

1总则

SHS 10009-2004 空分塔维护检修规程1.1主题内容与适用范围

1.1.1 主题内容

本规程规定了空分塔的检修周期与内容、检修与质量标推、试验与验收、维护与故障处理。1.1.2适用范围

本规程适用于各种大、中、小型空分装置空分塔的维护检修。

1.2编写修订依据

SHS 01001—2004石油化工设备完好标准([19901生机字147号)

国家质量技术监督局压力容器安全技术监察规程(质技监局锅发[1999]154号】

GB 5027498制冷设备、空气分离设备安装工程施工及验收规范bZxz.net

HGJ1011一79塔类设备维护检修规程JB/T 2549—94

铝制空气分离设备制造技术规范TJ 231(五)—78

机械设备安装过程施工及验收规程2

检修周期与内容

检修周期(见表1)

检修内容

2.2.1小修项目

对空分塔进行彻底的加温吹除;对空分塔仪控系统检测、修理、校正;263

石油化工设备维护检修规程

检修类别

12 ~ 24

检修周期

12 ~ 24

12 ~36

36 ~ 72

注:小型--指产氧量1000m/h以下;中型—-指产氧量10006000m/h

大型一指产氧量6000m/h以上。

96 ~ 120

根据日常状态监测结果及实际运行情况,可适当调整检修周期。

试漏;

调校;

外部阀门检查:

检查冷箱保冷情况,补充保冷材料。中修项目

包括小修项目;

全面加温吹除、扒除珠光砂等保冷材料,全系统检查所有阀门,修理或更换,对安全阀进行检查各吸附器,补充或更换吸附材料,如有必要进行氧含量分析;

检查精馏塔塔体垂直度和设备基础;对冷箱内所属压力容器的设备进行内外部检测;对仪表元件进行检查、校验:

检查塔设备所有支架、吊挂。

大修项目

包括中修项目;

或更换;

SHS 10009--2004空分塔维护检修规程有必要时对精馏塔进行洗塔;

对冷箱内压力容器做全面检测:对冷箱内的全部配管做检测,如有必要进行修理对冷箱壁修理,内外壁防腐;

对精溜塔及塔内件检香修理。

3检修与质量标准

检修前准备

方案。

做好检修前的技术准备,必要时编制检修施工做好检修所需材料、备品配件、工器具准备。3.1.3对分离装置按规定进行加温、吹除,且冷箱内珠光砂达到常温,方可交付检修。

3.1.4对氧、氮管用空气置换合格,用盲板隔断所有液体、气体或蒸汽的来源,设置明显的隔离标志并做好记录。3.1.5切断设备电源,切断有关的水源、气源,并设置安全标志。

3.1.6空分塔加温后,确认珠光砂升温至常温后进行放砂,放砂后对冷箱内外、塔外壁进行处理。3.1.7

按规定办理检修作业证。

3.1.8搭设合格的脚手架、支架;动火作业前,按规定办好动火证;人塔(人罐)前,按规定办好进人手续。3.1.9导人压缩空气,进行全系统气密试验和查,以确定缺陷部位。

3.2拆卸与检查

石油化工设备维护检修规程

3.2.1拆卸

精馏塔根据筒体材质采用相应的切割工艺;3.2.1.1

行拆卸。

对冷箱内的其他设备和阀门,参照相关的规范进检查

塔外壁检查;

箱内配管检查;

冷箱及精馏塔基础检查;

塔体垂直度检查;

精馏塔内件检查;

冷箱内压力容器按《压力容器安全技术蓝察规程》要求进行检验:

冷箱内各类阀门检查;

冷箱内仪控系统检查。

3.3检修

进行。

空分塔内设备的焊接按照不同材质的焊接工艺空分塔内的所有容器按照《压力容器安全技术监察规程》的有关要求进行。

进行。

检修。

空分塔内的所有阀门按照有关阀门的检修方法空分塔内的不同材质配管按照相应的规范进行精馏塔检修

3.3.5.1精馏塔垂直度检查,塔体倾斜时,将抱箍与筒体间的垫片垫好,调整拉紧支架及塔支座;266

SHS 10009--2004 空分塔维护检修规程精馏塔板的拆装应按编号顺序进行:3.3.5.2

3.3.5.3塔的清洗可采用水洗法和化学清洗法。3.3.6检查冷箱钢板,腐蚀超过壁厚30%应予以更换,对变形部位进行修整。

3.3.7冷凝蒸发器检修

3.3.7.1管壳式换热器可参照SHS01009-2004《管壳式换热器维护检修规程》;

3.3.7.2翅式换热器可参照SHS10008--2004《切换板翅式换热器维护检修规程》。

3.4质量标准

3.4.1筛板式精馏塔

3.4.1.1塔板应采用原设计图纸规定材质,板料必须平整,不应有翅曲、裂纹、划伤、锈蚀等缺陷;3.4.1.2精馏塔内夹持塔板的上、下圆环必须平整,一般应用整料制成,在特殊情况下充许用两段拼接,但必须平整,装配时圆环缺口应相互错开;3.4.1.3塔板的拼合应平整,拼合板之间的间隙不得大于0.5d(d为筛孔直径),塔板的筛孔必须光洁,塔板表面无明显毛刺;

3.4.1.4塔板上筛孔的直径允许偏差±0.05mm,每块塔板上不允许有多于20%的筛孔超差,且其最大偏差不得大于0.1mm;漏冲孔数不得大于总孔数的0.3%;筛孔分布应均勾,三角形排列的筛孔间距偏差不得超过图样规定孔距的±10%;

3.4.1.5装配塔板时,每块塔板的溢流口四周与塔板之间、塔板与上、下圆环之间,其焊缝不应大于0.5d(d为筛267

石油化工设备维护检修规程

孔直径),上、下圆环与内外筒之间应均匀密合。每块塔板上的溢流档板高度Z和溢流口通道S、S.、S2尺寸在装配时应按图样要求严格控制,且使上层的溢流口位于下层接液槽(无孔板)之上(见图1);

图1溢流口装配图

3.4.1.6塔板必须平整,塔板装人筒简体后的不平度C:当塔板直径<1000mm时,不得超过1mm;当塔板直径三1000mm时,不得超过3mm(见图2);图2塔板水平度

3.4.1.7塔板装人筒体后应保持水平,其最高点与最低点的距离Y:当塔板直径<1000mm时,不得超过1mm:当塔板直径=1000mm时,不得超过3mm(见图3);3.4.1.8

多溢流口环流式塔板,其溢流口应在塔板上均匀SHS 10009—2004空分塔维护检修规程图3距离Y

分布,各溢流口的位置相对允差应符合表1的规定:表1

溢流口位置允差值

塔板直径

1000~2000

塔板直径

2000 -- 3000

3.4.1.9筒体的轧槽与简体中心线应垂直,任何两相邻的轧槽应平行,其间距偏差不大于0.5mm,装配时上、下两筒体相邻轧槽的间距允差应符合表2的规定;表2轧槽的间距允差

塔板直径

< 2000

塔板直径

≥ 2000

下塔外筒壳可按封头实际尺寸配制:充

筒体(下塔处筒体除外)制成后,任一截面上最大直径与最小直径之差不得大于其公称直径的0.4%3.4.1.12

,下塔内筒支撑必须稳固,内外筒体上部连接处的焊缝必须气密,不许渗漏;

3.4.1.13塔体在全塔上的不直度不得大于1%o;且不得超过±10mm;塔体的垂直度允差值为塔高的1%,最大不超269

石油化工设备维护检修规程

过±30mm;

3.4.1.14塔板在装焊过程中不允许将塔板碰伤和使油污进人塔体,每装完一块塔板必须进行一次清洗工作。3.4.2

泡罩塔

塔盘所用材料的机械性能应符合设计图纸要求:塔板边缘不应有尖锐毛刺:

塔板平面度允差值为3mm,其水平度允差值为3.4.2.41

塔板长度误差为-4~0mm;宽度误差为-2~Omm

泡罩塔做鼓泡试验时,鼓泡应均匀,无振动,无3.4.2.5

松动;

3.4.2.6圆型泡罩齿根与塔盘间距充许误差为±1mm,齿尖相差不超过2mm,顶部丝孔中心与泡罩外圆中心误差为Imm;

3.4.2.7槽型泡罩长度误差为±3mm,高度误差为±1mm,平面度充差值为2mm;

3.42.8塔体在全塔七的不首度不得大于1000:1耳不得超过±10mm;塔体的垂直度允差值为塔高的1000:1,最大不超过±30mm;

3.4.2.9塔板在装焊过程中不允许将塔板碰伤和使油污进人塔体,每装完一块塔板必须进行一次清洗工作。3.4.3

冷凝蒸发器

管式冷凝蒸发器列管的管数堵塞率不得超过板式冷凝蒸发器的泄漏单元通道堵塞超过10%时应予更换新的板式单元:

SHS10009—2004空分塔维护检修规程3.4.3.3冷凝蒸发器的上下法兰水平度偏差不得超过0.2%e,其垂直度偏差不应超过1%o。3.4.4塔的配管

3.4.4.1空分塔内部管道设计压力>0.25MPa,铝焊接管的焊缝应经射线探伤检查,纵焊缝检查长度应=15%,环形焊缝检查长度应=10%。局部修焊处原则上100%检查;设计压力≤0.25MPa的铝焊接管的焊缝不做射线探伤检查,必要时进行抽查。铝焊接管应进行强度和气密试验:3.4.4.2

管路应自由伸缩,并尽量避免外应力和焊接应力;

3.4.4.3各管路不应相碰,冷、热管的外壁简距不应小于200mm;沿保冷箱铺设的冷管距外壁不应小于300mm;冷管:外壁距分馏塔基础上表面不应小于300mm;3.4.4.4液体排放管与设备连接后,宜向上倾斜,并在靠近保冷箱壁约300mm范围内(热区部分弯成Q形通向排放阀,2形的高度应为6~10倍管子外径,防止阀门结霜;与液体容器连接的加热管、吹除管和安全阀管也可参照上述方法配管;

3.4.4.5气体吹除管-一般应有10:1坡度向吹除阀方向下降倾斜,不应有下凹死区,防止水分在管内冻结。3.4.5冷箱检修后垂真度偏差应不超过2%0,外表面的焊缝应连续爆、不得漏爆。冷箱内外涂漆。3.4.6阀门

阀体不得有砂眼和裂纹;

阀头阀座不得有伤痕、划痕;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 石油化工行业标准(SH)

- SH/T3555-2014 石油化工工程钢脚手架搭设安全技术规范

- SH/T3543-2007 石油化工建设工程项目施工过程技术文件规定

- SH/T0630-1996 石油产品溴价、溴指数测定法(电量法)

- SH/T3036-2003 一般炼油装置用火焰加热炉

- SH3089-1998 石油化工给水排水管道设计图例

- SH3022-1999 工业设备和管道涂料防腐蚀技术规范

- SH/T0221-1992 液化石油气密度或相对密度测定法(压力密度计法)

- SH/T1627.1-1996 工业用乙腈

- SHSG039-1989 施工图设计交底会议规定

- SH3006-1999 石油化工控制室和自动分析器室设计规范

- SH3405-1996 石油化工企业钢管尺寸系列

- SH/T0605-2008 润滑油及添加剂中钼含量的测定 原子吸收光谱法

- SH/T3602-2009 石油化工管式炉用燃烧器试验检测规程

- SH/T0099.14-2005 慢凝型阳离子乳化沥青鉴定方法

- SH/T0099.10-2005 乳化沥青粘附和抗水能力试验法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2