- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航天工业行业标准(QJ) >>

- QJ 1788-1989 钛及钛合金熔焊工艺

标准号:

QJ 1788-1989

标准名称:

钛及钛合金熔焊工艺

标准类别:

航天工业行业标准(QJ)

标准状态:

现行-

发布日期:

1989-05-10 -

实施日期:

1989-12-30 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.63 MB

部分标准内容:

中华人民共和国航天工业部部标准QJ1788-89

钛及钛合金熔焊工艺

1989-05-10发布

中华人民共和国航天工业部

1989-12-30实施

中华人民共和国航天工业部部标准钛及钛合金熔焊工艺

1主题内容与适用范图

QJ1788-89

1.1本标准规定了钛及钛合金手工钨极氢弧焊、自动钨极氢弧焊、手工等离子焊、自动等离子焊、真空充氢焊和充氢软箱焊接工艺的技术要求,1.2本标准适用于航天工业产品用厚度为0.5~8.0mm的钛及钛合金熔焊,2引用标准

QJ1573

QJ1666

钛合金化学酸洗生产说明书

钛及钛合金熔焊技术条件

GB4191情性气体保护电弧焊和等离子焊接、切割用铈钨电极3一般要求

3.1凡从事钛及钛合金产品焊接的操作者,必须经过有关单位质量部门和工艺部门联合考核合格后,方能焊接产品。

3.2材料

3.2.1母材应符合设计文件规定。3.2.2焊丝应符合下述规定,

3.2.2.1焊丝应符合有关技术文件的规定。3.2. 2. 2

焊丝应按表1中匹配的范围选择,表1

母材牌号

焊丝牌号

3. 2. 2. 3

TA1、TA2、TA3

TA1、TA2、TA3

TC3、TC4

TC3、TC4

焊丝应经过严格的挑选,若有夹渣、氧化物等杂质,应将这些部分剪去,3.2.2.4焊丝应为退火状态,

3.2.3氢气应符合下述要求,

3.2.3.1所用氢气应为一级工业氢气,纯度不低于99.99%航天工业部1989-05-10批准

1989-12—30实施

QJ1788-89

3.2.3.2瓶装氢气压力低于98.06×10*Pa时,不应继续使用。3.3焊接设备

3.3.1焊接电源应为直流陡降特性电源,工作稳定,参数调节方便,具有预先供气和滞后停气装置,

3.3.2自动焊小车及送丝机构应运行平稳、可靠,送丝均匀,调节方便。3.3.3焊枪应符合下述要求,

3.3,3.1焊枪应有良好的导电功能,电极夹紧可能,开关灵便,喷嘴、手柄具有良好的绝缘性能,

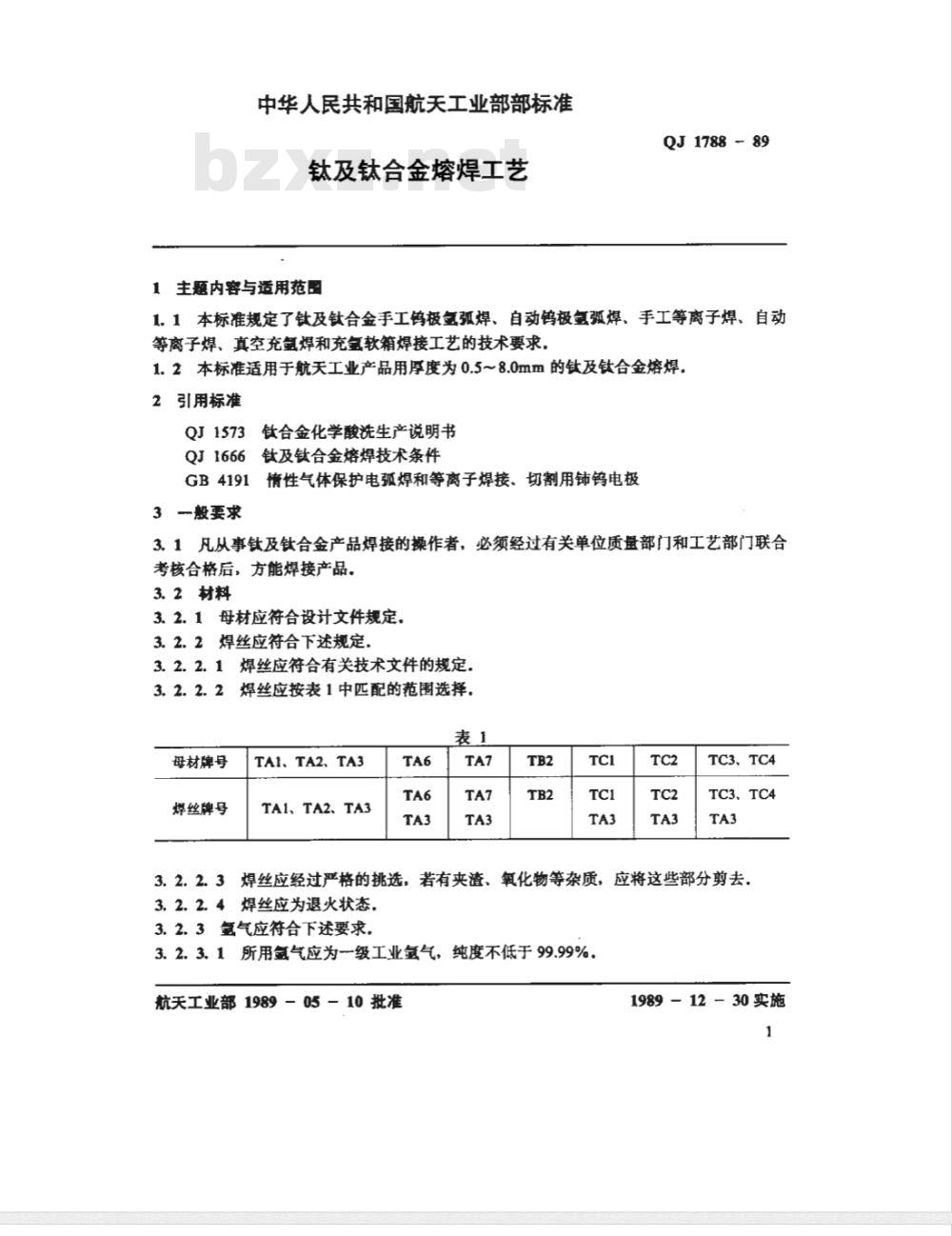

3.3.3.2焊枪应能形成稳定的层流气体保护,以免造成焊缝氧化,3.3.3.3焊枪可以采用水冷和气冷两种.电流较大时,采用水冷式。3.3.4焊接时应采用装在焊枪后面的拖罩,以保证熔池过后的高温区域不被氧化3.3.5钨极表面粗糙度和精度如图1所示.建议选用铺钨极,其技术条件应符合GB4191的规定,下载标准就来标准下载网

注:串为钨被尖端平面直径,范围为0.3~0.8mm。3.3.6焊接设备应每年检修一次.在焊接每批1级接头的焊件前,需对设备进行工艺性能鉴定,要求焊接参数稳定,重复工作可靠,并做工艺试片验证,3.3.7焊接电源网路的电压波动应在土10%范围内。3.4焊接场地温度不低于15℃,相对湿度不超过75%,不允许有穿堂风。3.5所有接触焊接零件的工作人员均应戴白尼龙手套,4焊前准备

4.1接头边缘准备按下述要求。

4.1.1接头边缘应平整,不允许有裂纹、毛刺、压坑、划伤等缺陷,最好经机械加工,

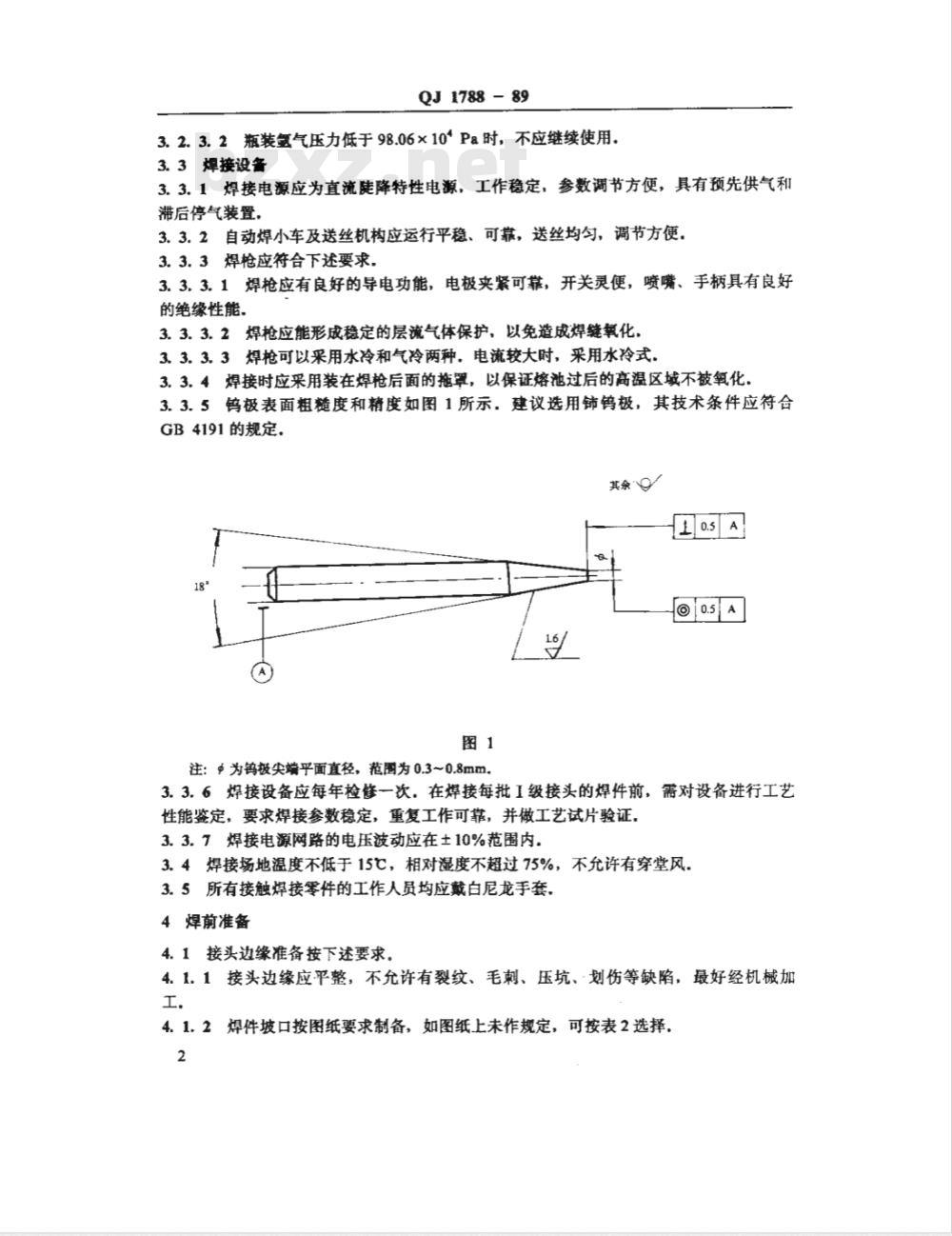

4.1.2焊件坡口按图纸要求制备,如图纸上未作规定,可按表2选择,2

无坡口对

单面V型

坡口对接

卷边对接

T型接

接头型式

QJ1788-89

母材厚度

≥1.5~2.0

手工焊

b=0~30%5

p=0.5~1.0

b贴合良好

自动焊

b贴合良

好,局部

允许0.15

易贴合良

好,局部

允许0.15

无坡口平

V型坡口

接头型式

QJ1788-89

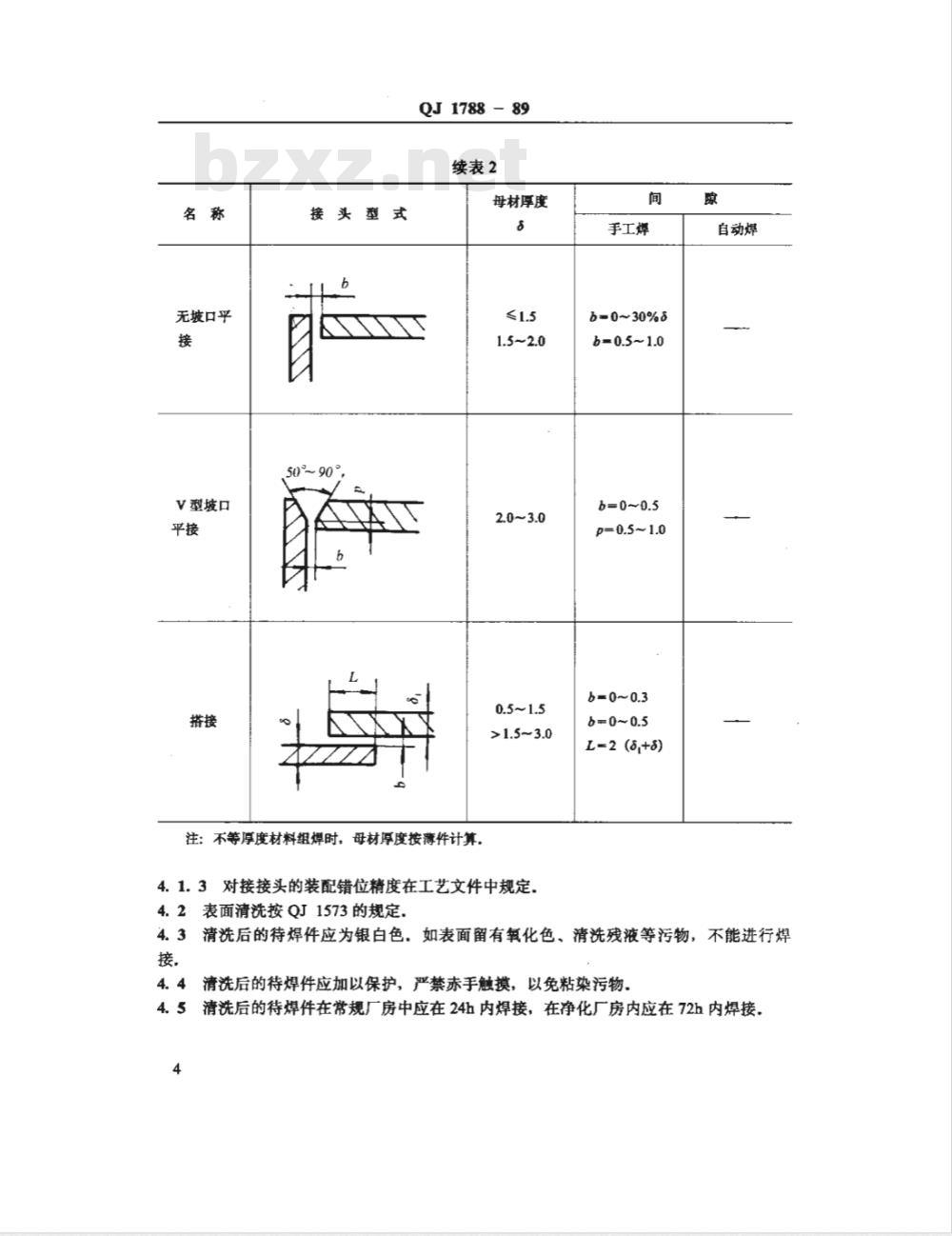

续表2

母材厚度

注:不等厚度材料组焊时,母材厚度按薄件计算,4.1.3对接接头的装配错位精度在工艺文件中规定4.2表面清洗按QJ1573的规定,

手工焊

b=0~30%5

b=0.5~1.0

p=0.5~1.0

L=2 (8,+8)

自动焊

4.3清洗后的待焊件应为银白色,如表面留有氧化色、清洗残液等污物,不能进行焊接,

清洗后的待焊件应加以保护,严禁赤手触摸,以免粘染污物。4.41

4.5清洗后的待焊件在常规厂房中应在24h内焊接,在净化厂房内应在72h内焊接,A

QJ 1788 - 89

4.6清洗后的待焊件如受到污染或放置时间超过4.5条的规定,应重新进行清洗,并保证待焊件的厚度在公差要求范围内,清洗次数一般不得超过两次。4.7填充材料应酸洗并烘于或用细金砂纸打磨,并用丙酮擦洗干净后使用。待用焊丝必须保持清洁,存放时间应符合4.5条的规定。5焊接工艺

5.1焊接参数的确定按下述步骤进行.5.1.1新材料、新结构在投产前可参照表3、表4或表5,通过实验确定焊接参数其质量应符合Q1666的规定,

5.1.2按5.1.1条确定的焊接参数,焊接膜拟试件,其质量应符合QJ1666的规定,5.1.3所确定的焊接参数经有关部门批准后纳人工艺规程,5.2钛及钛合金焊接时,要求对焊接接头正、反面受热到400以上区域加以保护,5,3充氮软箱焊接按下述要求进行,5.3.1对于结构较为复杂、焊缝呈不规则空间曲线的焊件,可采用充氩软箱的焊接方法。

5.3.2充氢软箱系塑料薄膜制成,其形状可根据焊件的结构设计,使其能包容整个工装夹具、焊件及焊枪等用具,

5.3.3根据焊件的可达性,可在适当位置开操作孔,粘接上橡胶手套.亦可在适当位置开观察孔,但要加以密封,

5.3.4在软箱底面上设置人气孔,顶部设置出气孔,从底面人气孔缓缓通人氢气,从顶部出气孔逐渐将软箱内的空气排尽。5.3.5可采用箱中试片上引弧的方法,检验软箱中空气是否排尽。如果在试片上引弧并保持1分钟后熄灭,试片焊缝表面呈银白色,则可以进行焊接,5.3.6所有装人软箱的工装、夹具及待焊工件,都要预先清洗干净,表3手工钨极氢弧焊规范参数

母材厚度

钨被直径

焊丝直径

电流强度

90~110

110~140

电弧电压

氢气流量

母材厚度

浮丝直径

钨极直径

QJ1788-89

表4填丝自动钨极氢弧焊规范参数电流强度

80~100

110~140

150~190

180~250

电弧电压焊接速度

送丝速度

表5不填丝自动钨极氢弧焊规范参数电流强度

70~115

110~170

140~190

160~220

电弧电压

焊接速度

氢气流量

[12~18

氢气流量

5.4待焊件焊接与定位焊应使用铜垫板,夹具应和待焊件配合准确、压紧可靠、有足够的刚度。

5.5垫板设计时应充分考虑保护气体在垫板上的进口位置、出气小孔的数量和分布.出气孔的直径一般为1.0~1.5mm,垫板精的深度为1.5~2.0mm,垫板槽宽度参照表6.表6

母材厚度

QJ1788-89

5.6结构复杂焊件的焊接无法采用通气保护垫板时,可以采用背面保护气罩,保护气罩的形状和尺寸应根据焊件的情况确定。5.7焊接夹具应保持清洁,装配前与焊件接触部位应用丙酮洗干净,吹干后使用,5.8焊接钛及钛合金时,应选用直流正极性5.9焊接前应仔细检查、校正钨极,使之处于喷嘴中心位置,电极要经常更换,使其保证所需的形状,

5.10焊丝使用前应剪去端头2~3mm,以保证无污物带入,5.11焊接前预先供气2030s,焊后应滞后停气20~30s,5.12多道焊时,每焊完一道,应清除氧化皮及焊接缺陷,并用丙酮清洗干净后,再进行下一道焊接。

5.13定位焊应按下述要求进行,5.13.1定位焊的焊丝应与焊接时采用的焊丝牌号相同,定位焊也可以不加焊丝进行,5.13.2定位焊点应对称分布,在应力集中处不允许进行定位焊,5.13.3定位焊点的宽度和余高分别不超过焊缝宽度和余高的75%,5.13.4焊件有孔时,定位焊点应分布在距孔边不小于10mm的地方,5.13.5为防止定位焊点氧化,待定位焊点冷却后再移开焊枪。5.13.6焊前应清理定位焊点,定位焊点不允许有裂纹、氧化、夹渣及反面余高。5.13.7定位焊也可采用电阻焊进行,5.14手工焊时,钨极中心线和焊丝之间夹角如图2所示;自动焊时应垂直于焊件表面并与焊缝中心对正。

20 ~30

焊接方向

//////

5.15一条焊缝应一次焊完,不得已停焊时,重新焊接应保证焊缝连续,5.16应避免在焊缝拐角、交叉处和母材厚度改变部位中断焊接,5.17收弧时要填满弧坑。

5.18真空充氢焊接按下述要求进行。7

QJ1788-89

5.18.1焊件放入真空室前应清理干净。5.18.2真空室压力降到6.7Pa以下后,才能充人氢气,5.18.3充气后,真空室应保持1.7×105Pa的压力。5.18.4为检查真空室的纯度,操作者应在真空室内试焊一块试片,并保持电弧至少1min,试片应被熔透,检查两面的氧化颜色,呈银白色为合格,否则不能进行焊接。5.18.5焊件焊后应在真空室内冷却到400℃以下,才能打开真空室取出,5.19焊接管路和容器时,可采用内部充气保护内表面,如管路呈封闭状态,可先打一个工艺孔,待接头焊好后,再将工艺孔用大电流在短时间内焊上。5.20焊件焊后应按QJ1666检查焊接质盘,6应力消除

必要时,钛及钛合金焊件应在焊后消除应力。6.1

6.2消除应力热处理规范可参照表7进行,然后随炉冷却至室温,消除应力热处理温度及时间

500c/8h+600620c/30min

注:①消除应力热处理最好采用真空炉进行。②表7中不包括的合金按工艺文件规定,20

③退火状态、焊后固溶热处理、焊后固溶热处理加时效的焊件,不必消除应力。7缺陷的修整和返修焊

QJ1788-

QJ1666中规定的允许修整和返修焊的缺陷,均可进行修整和返修焊,7.1

7.2缺陷返修焊前,应将缺陷处仔细清理干净,用丙酮擦洗后冷风吹干,7.3返修焊应采用与焊接时相同牌号的焊丝,7.4返修焊的保护措施应与焊接相同。7.5严禁用重熔的方法消除氧化色,附加说明:

本标准由航天工业部七○八所提出,本标准由航天工业部五二九厂负责起草,9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钛及钛合金熔焊工艺

1989-05-10发布

中华人民共和国航天工业部

1989-12-30实施

中华人民共和国航天工业部部标准钛及钛合金熔焊工艺

1主题内容与适用范图

QJ1788-89

1.1本标准规定了钛及钛合金手工钨极氢弧焊、自动钨极氢弧焊、手工等离子焊、自动等离子焊、真空充氢焊和充氢软箱焊接工艺的技术要求,1.2本标准适用于航天工业产品用厚度为0.5~8.0mm的钛及钛合金熔焊,2引用标准

QJ1573

QJ1666

钛合金化学酸洗生产说明书

钛及钛合金熔焊技术条件

GB4191情性气体保护电弧焊和等离子焊接、切割用铈钨电极3一般要求

3.1凡从事钛及钛合金产品焊接的操作者,必须经过有关单位质量部门和工艺部门联合考核合格后,方能焊接产品。

3.2材料

3.2.1母材应符合设计文件规定。3.2.2焊丝应符合下述规定,

3.2.2.1焊丝应符合有关技术文件的规定。3.2. 2. 2

焊丝应按表1中匹配的范围选择,表1

母材牌号

焊丝牌号

3. 2. 2. 3

TA1、TA2、TA3

TA1、TA2、TA3

TC3、TC4

TC3、TC4

焊丝应经过严格的挑选,若有夹渣、氧化物等杂质,应将这些部分剪去,3.2.2.4焊丝应为退火状态,

3.2.3氢气应符合下述要求,

3.2.3.1所用氢气应为一级工业氢气,纯度不低于99.99%航天工业部1989-05-10批准

1989-12—30实施

QJ1788-89

3.2.3.2瓶装氢气压力低于98.06×10*Pa时,不应继续使用。3.3焊接设备

3.3.1焊接电源应为直流陡降特性电源,工作稳定,参数调节方便,具有预先供气和滞后停气装置,

3.3.2自动焊小车及送丝机构应运行平稳、可靠,送丝均匀,调节方便。3.3.3焊枪应符合下述要求,

3.3,3.1焊枪应有良好的导电功能,电极夹紧可能,开关灵便,喷嘴、手柄具有良好的绝缘性能,

3.3.3.2焊枪应能形成稳定的层流气体保护,以免造成焊缝氧化,3.3.3.3焊枪可以采用水冷和气冷两种.电流较大时,采用水冷式。3.3.4焊接时应采用装在焊枪后面的拖罩,以保证熔池过后的高温区域不被氧化3.3.5钨极表面粗糙度和精度如图1所示.建议选用铺钨极,其技术条件应符合GB4191的规定,下载标准就来标准下载网

注:串为钨被尖端平面直径,范围为0.3~0.8mm。3.3.6焊接设备应每年检修一次.在焊接每批1级接头的焊件前,需对设备进行工艺性能鉴定,要求焊接参数稳定,重复工作可靠,并做工艺试片验证,3.3.7焊接电源网路的电压波动应在土10%范围内。3.4焊接场地温度不低于15℃,相对湿度不超过75%,不允许有穿堂风。3.5所有接触焊接零件的工作人员均应戴白尼龙手套,4焊前准备

4.1接头边缘准备按下述要求。

4.1.1接头边缘应平整,不允许有裂纹、毛刺、压坑、划伤等缺陷,最好经机械加工,

4.1.2焊件坡口按图纸要求制备,如图纸上未作规定,可按表2选择,2

无坡口对

单面V型

坡口对接

卷边对接

T型接

接头型式

QJ1788-89

母材厚度

≥1.5~2.0

手工焊

b=0~30%5

p=0.5~1.0

b贴合良好

自动焊

b贴合良

好,局部

允许0.15

易贴合良

好,局部

允许0.15

无坡口平

V型坡口

接头型式

QJ1788-89

续表2

母材厚度

注:不等厚度材料组焊时,母材厚度按薄件计算,4.1.3对接接头的装配错位精度在工艺文件中规定4.2表面清洗按QJ1573的规定,

手工焊

b=0~30%5

b=0.5~1.0

p=0.5~1.0

L=2 (8,+8)

自动焊

4.3清洗后的待焊件应为银白色,如表面留有氧化色、清洗残液等污物,不能进行焊接,

清洗后的待焊件应加以保护,严禁赤手触摸,以免粘染污物。4.41

4.5清洗后的待焊件在常规厂房中应在24h内焊接,在净化厂房内应在72h内焊接,A

QJ 1788 - 89

4.6清洗后的待焊件如受到污染或放置时间超过4.5条的规定,应重新进行清洗,并保证待焊件的厚度在公差要求范围内,清洗次数一般不得超过两次。4.7填充材料应酸洗并烘于或用细金砂纸打磨,并用丙酮擦洗干净后使用。待用焊丝必须保持清洁,存放时间应符合4.5条的规定。5焊接工艺

5.1焊接参数的确定按下述步骤进行.5.1.1新材料、新结构在投产前可参照表3、表4或表5,通过实验确定焊接参数其质量应符合Q1666的规定,

5.1.2按5.1.1条确定的焊接参数,焊接膜拟试件,其质量应符合QJ1666的规定,5.1.3所确定的焊接参数经有关部门批准后纳人工艺规程,5.2钛及钛合金焊接时,要求对焊接接头正、反面受热到400以上区域加以保护,5,3充氮软箱焊接按下述要求进行,5.3.1对于结构较为复杂、焊缝呈不规则空间曲线的焊件,可采用充氩软箱的焊接方法。

5.3.2充氢软箱系塑料薄膜制成,其形状可根据焊件的结构设计,使其能包容整个工装夹具、焊件及焊枪等用具,

5.3.3根据焊件的可达性,可在适当位置开操作孔,粘接上橡胶手套.亦可在适当位置开观察孔,但要加以密封,

5.3.4在软箱底面上设置人气孔,顶部设置出气孔,从底面人气孔缓缓通人氢气,从顶部出气孔逐渐将软箱内的空气排尽。5.3.5可采用箱中试片上引弧的方法,检验软箱中空气是否排尽。如果在试片上引弧并保持1分钟后熄灭,试片焊缝表面呈银白色,则可以进行焊接,5.3.6所有装人软箱的工装、夹具及待焊工件,都要预先清洗干净,表3手工钨极氢弧焊规范参数

母材厚度

钨被直径

焊丝直径

电流强度

90~110

110~140

电弧电压

氢气流量

母材厚度

浮丝直径

钨极直径

QJ1788-89

表4填丝自动钨极氢弧焊规范参数电流强度

80~100

110~140

150~190

180~250

电弧电压焊接速度

送丝速度

表5不填丝自动钨极氢弧焊规范参数电流强度

70~115

110~170

140~190

160~220

电弧电压

焊接速度

氢气流量

[12~18

氢气流量

5.4待焊件焊接与定位焊应使用铜垫板,夹具应和待焊件配合准确、压紧可靠、有足够的刚度。

5.5垫板设计时应充分考虑保护气体在垫板上的进口位置、出气小孔的数量和分布.出气孔的直径一般为1.0~1.5mm,垫板精的深度为1.5~2.0mm,垫板槽宽度参照表6.表6

母材厚度

QJ1788-89

5.6结构复杂焊件的焊接无法采用通气保护垫板时,可以采用背面保护气罩,保护气罩的形状和尺寸应根据焊件的情况确定。5.7焊接夹具应保持清洁,装配前与焊件接触部位应用丙酮洗干净,吹干后使用,5.8焊接钛及钛合金时,应选用直流正极性5.9焊接前应仔细检查、校正钨极,使之处于喷嘴中心位置,电极要经常更换,使其保证所需的形状,

5.10焊丝使用前应剪去端头2~3mm,以保证无污物带入,5.11焊接前预先供气2030s,焊后应滞后停气20~30s,5.12多道焊时,每焊完一道,应清除氧化皮及焊接缺陷,并用丙酮清洗干净后,再进行下一道焊接。

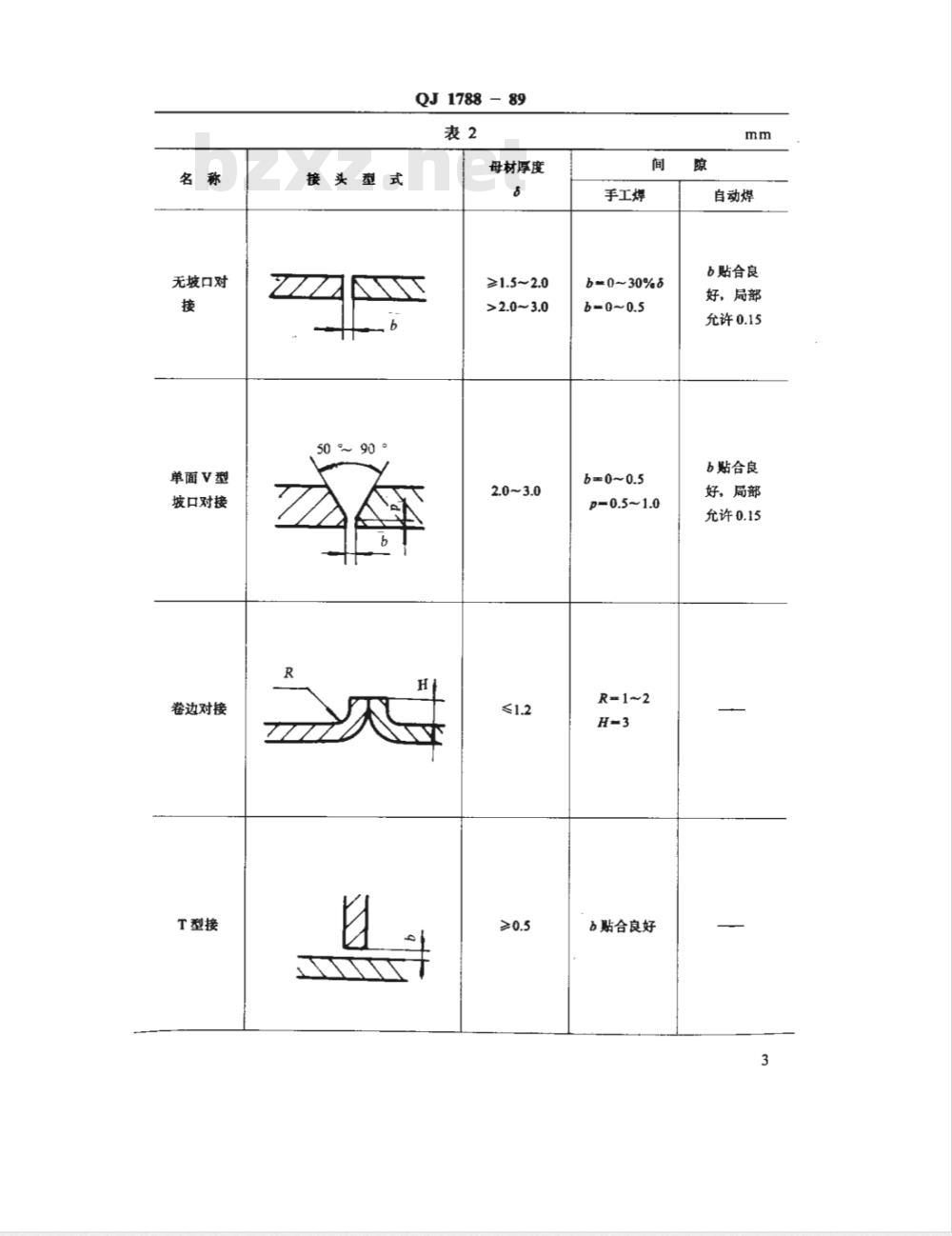

5.13定位焊应按下述要求进行,5.13.1定位焊的焊丝应与焊接时采用的焊丝牌号相同,定位焊也可以不加焊丝进行,5.13.2定位焊点应对称分布,在应力集中处不允许进行定位焊,5.13.3定位焊点的宽度和余高分别不超过焊缝宽度和余高的75%,5.13.4焊件有孔时,定位焊点应分布在距孔边不小于10mm的地方,5.13.5为防止定位焊点氧化,待定位焊点冷却后再移开焊枪。5.13.6焊前应清理定位焊点,定位焊点不允许有裂纹、氧化、夹渣及反面余高。5.13.7定位焊也可采用电阻焊进行,5.14手工焊时,钨极中心线和焊丝之间夹角如图2所示;自动焊时应垂直于焊件表面并与焊缝中心对正。

20 ~30

焊接方向

//////

5.15一条焊缝应一次焊完,不得已停焊时,重新焊接应保证焊缝连续,5.16应避免在焊缝拐角、交叉处和母材厚度改变部位中断焊接,5.17收弧时要填满弧坑。

5.18真空充氢焊接按下述要求进行。7

QJ1788-89

5.18.1焊件放入真空室前应清理干净。5.18.2真空室压力降到6.7Pa以下后,才能充人氢气,5.18.3充气后,真空室应保持1.7×105Pa的压力。5.18.4为检查真空室的纯度,操作者应在真空室内试焊一块试片,并保持电弧至少1min,试片应被熔透,检查两面的氧化颜色,呈银白色为合格,否则不能进行焊接。5.18.5焊件焊后应在真空室内冷却到400℃以下,才能打开真空室取出,5.19焊接管路和容器时,可采用内部充气保护内表面,如管路呈封闭状态,可先打一个工艺孔,待接头焊好后,再将工艺孔用大电流在短时间内焊上。5.20焊件焊后应按QJ1666检查焊接质盘,6应力消除

必要时,钛及钛合金焊件应在焊后消除应力。6.1

6.2消除应力热处理规范可参照表7进行,然后随炉冷却至室温,消除应力热处理温度及时间

500c/8h+600620c/30min

注:①消除应力热处理最好采用真空炉进行。②表7中不包括的合金按工艺文件规定,20

③退火状态、焊后固溶热处理、焊后固溶热处理加时效的焊件,不必消除应力。7缺陷的修整和返修焊

QJ1788-

QJ1666中规定的允许修整和返修焊的缺陷,均可进行修整和返修焊,7.1

7.2缺陷返修焊前,应将缺陷处仔细清理干净,用丙酮擦洗后冷风吹干,7.3返修焊应采用与焊接时相同牌号的焊丝,7.4返修焊的保护措施应与焊接相同。7.5严禁用重熔的方法消除氧化色,附加说明:

本标准由航天工业部七○八所提出,本标准由航天工业部五二九厂负责起草,9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航天工业行业标准(QJ)

- QJ1714.6A-1999 航天产品设计文件管理制度 设计文件的完整性

- QJ3138-2001 航天产品环境应力筛选指南

- QJ2738.1-1995 MJ螺纹丝锥 短柄机、手用丝锥

- QJ1145.35A-2007 焊接夹具零件及部件 第35部分:光面压块

- QJ1194.5-1987 教育系统数据 大学本科、专科科目分类及代码

- QJ1239.2-1987 电子设备环境试验条件和方法 高温试验

- QJ1763.7-1989 橡胶模具典型结构 O型圈无飞边橡胶压模

- QJ392-1978 套装式平底锪钻用导柱 D=11.9~37.5

- QJ3251-2005 铜及铜合金与钢真空扩散焊接技术要求

- QJ103.2A-1997 机床夹具零件及部件 Ⅱ型加长快换钻套

- QJ3296.8-2008 蜂窝夹层结构用镶嵌件 第8部分:盲孔螺纹C型镶嵌件

- QJ1000.8-1986 机床夹具零件及部件工艺卡片 菱形螺母(连件)

- QJ1763.1-1989 橡胶模具典型结构 45°分型橡胶压模

- QJ1763.6-1989 橡胶模具典型结构 O型圈无飞边橡胶压模

- QJ326A-2004 紧固件包装与贮存

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2